- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Системы технического диагностирования и управления точностью обработки презентация

Содержание

- 1. Системы технического диагностирования и управления точностью обработки

- 2. Факторы, влияющие на точность станка Изменение точности

- 3. Системы технического диагностирования Основные принципы построения систем

- 4. Варианты проведения диагностирования в процессе эксплуатации а

- 5. Схема обработки заготовки на многоцелевом станке с ЧПУ вертикальной компоновки

- 6. Пути уменьшения погрешности обработки Для повышения точности

- 7. а — контроля и компенсации погрешностей оператором;

- 8. Измерение параметров выполняется непосредственно на станке при

Слайд 1Системы технического диагностирования и управления точностью обработки

Доцент каф. ТАМП,

к.т.н., Ефременков Е.А.

Слайд 2Факторы, влияющие на точность станка

Изменение точности станка происходит в следствии воздействия:

Внешних

Внутренних факторов

Силы резания и их моменты, силы трения, вибрации, тепловыделение и нагрев элементов.

Темература окружающей среды, вибрация соседнего оборудования, колебание напряжения в электросети, влажность и загрязнение окружающего воздуха, вмешательство оператора…

Слайд 3Системы технического

диагностирования

Основные принципы построения систем технического диагностирования (СТД)

СТД должна быть составной

СТД должна эффективно функционировать не только в процессе эксплуатации технологического оборудования (ТО), но и при его наладке, подготовке и ремонте;

СТД по своим функциям, структуре и используемым техническим средствам должна соответствовать уровню автоматизации соответствующего производства;

Диагностическая информация должна подаваться на центральный пульт обслуживания ТО в расшифрованном и доступном для пользователя виде;

При необходимости подача диагностической информации должна сопровождаться подачей акустических или/и оптических сигналов.

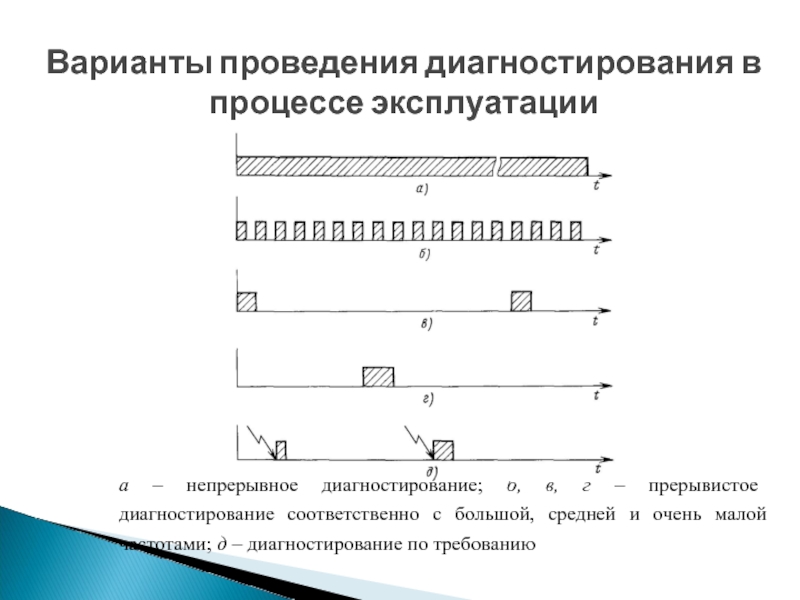

Слайд 4Варианты проведения диагностирования в процессе эксплуатации

а – непрерывное диагностирование; б, в,

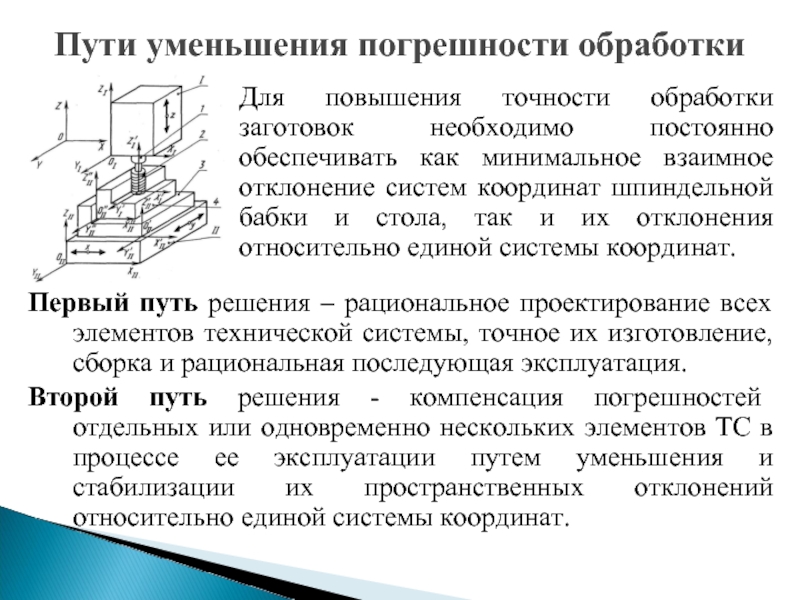

Слайд 6Пути уменьшения погрешности обработки

Для повышения точности обработки заготовок необходимо постоянно обеспечивать

Первый путь решения – рациональное проектирование всех элементов технической системы, точное их изготовление, сборка и рациональная последующая эксплуатация.

Второй путь решения - компенсация погрешностей отдельных или одновременно нескольких элементов ТС в процессе ее эксплуатации путем уменьшения и стабилизации их пространственных отклонений относительно единой системы координат.

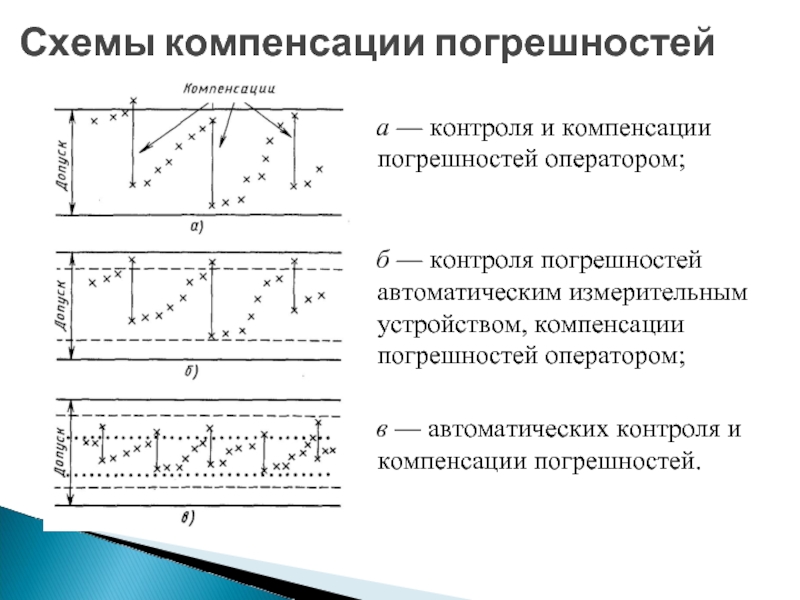

Слайд 7а — контроля и компенсации погрешностей оператором;

б — контроля погрешностей автоматическим

в — автоматических контроля и компенсации погрешностей.

Схемы компенсации погрешностей

Слайд 8Измерение параметров выполняется непосредственно на станке при отводе инструмента от обрабатываемой

Измерение параметров осуществляется вне станка на специальном контрольном приспособлении или на контрольно-измерительной машине и совмещается с обработкой следующей заготовки.

Способы автоматического измерения параметров заготовок