- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Резиносмешение презентация

Содержание

- 1. Резиносмешение

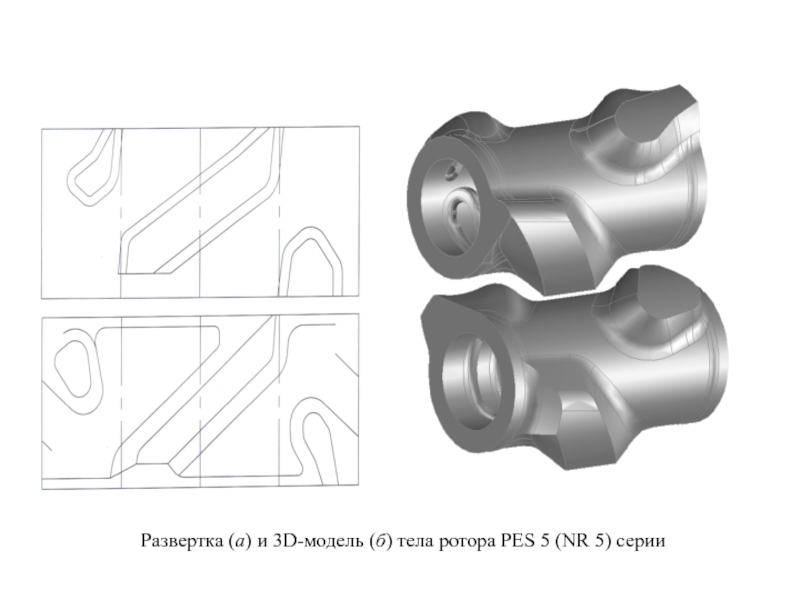

- 15. Развертка (а) и 3D-модель (б) тела ротора PES 5 (NR 5) серии

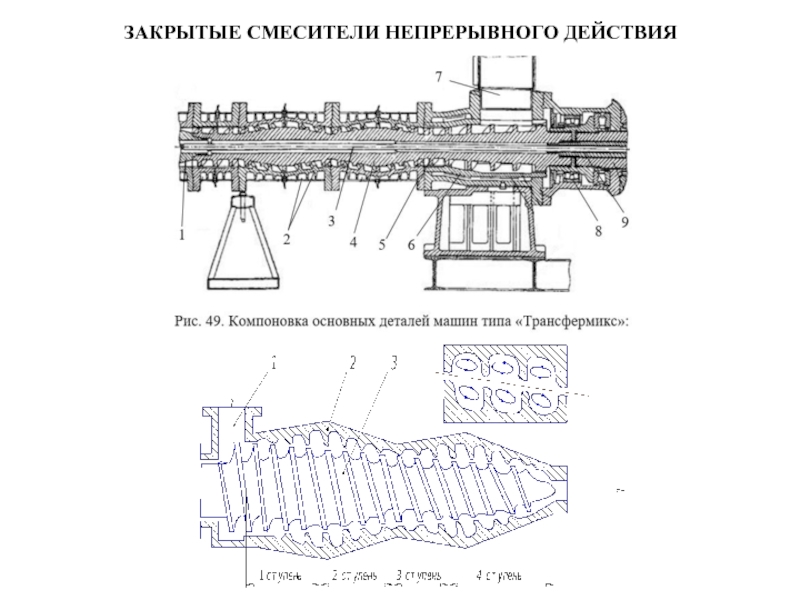

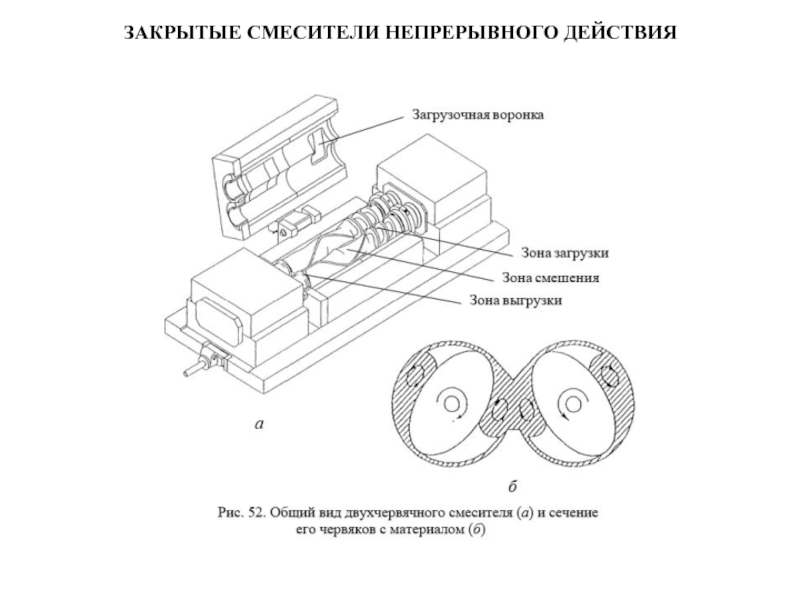

- 17. ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

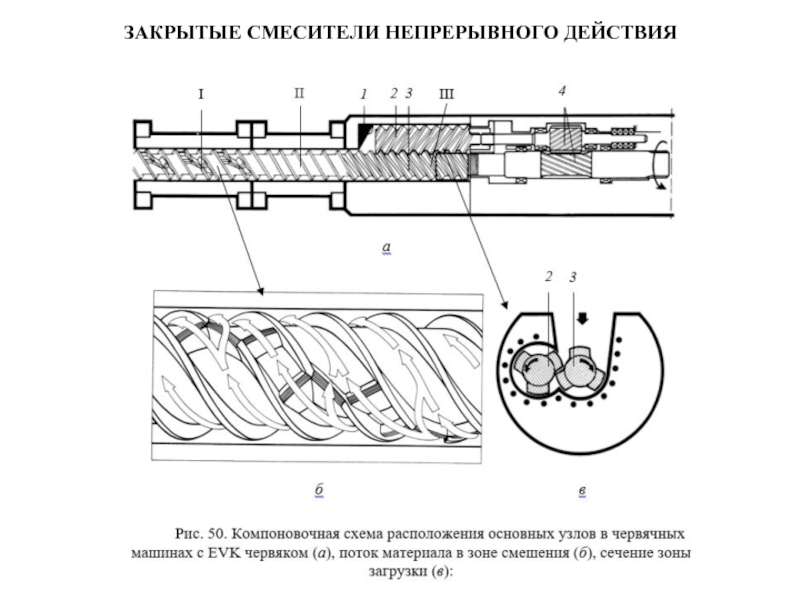

- 18. ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

- 19. ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

- 20. ЗАКРЫТЫЕ СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

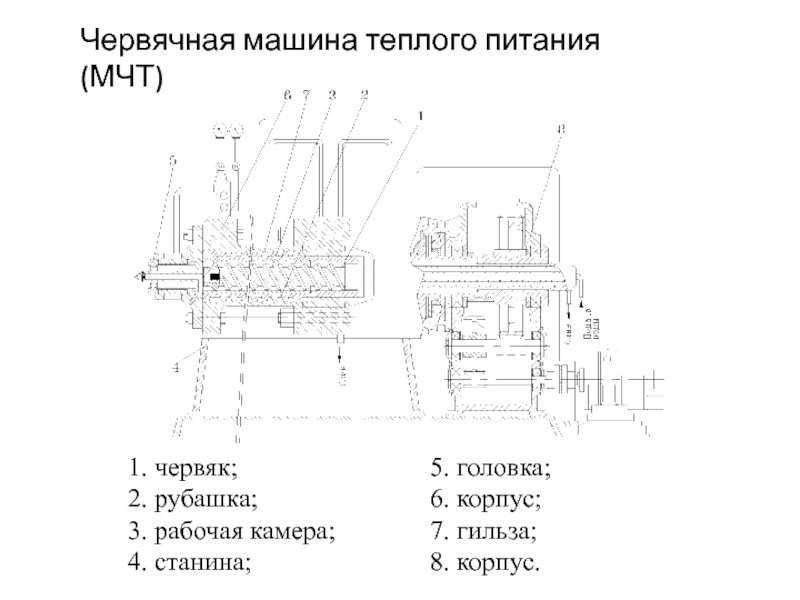

- 21. Червячная машина теплого питания (МЧТ)

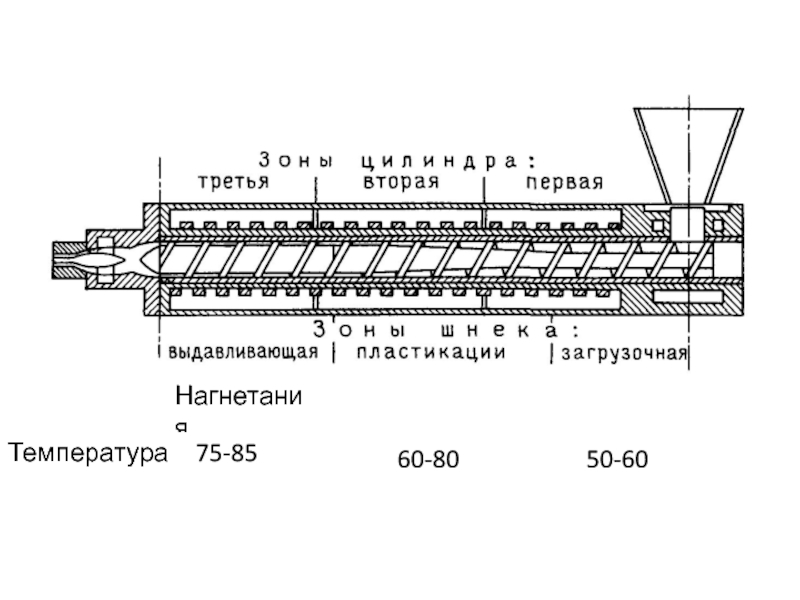

- 22. Нагнетания 50-60 60-80 75-85 Температура

- 23. Недостатки: высокое энергопотребление, металлоемкость;

- 24. Достоинства: устраняются недостатки экструдеров теплого питания, обеспечивается

- 25. Червячная машина холодного питания с вакуум отсосом

- 26. Экструдеры штифтового типа Достоинства: повышается производительность;

- 27. Принципиальная схема четырехступенчатой машины типа «Трансфермикс» Достоинства:

- 28. Экструдеры типа «Штифтконверт» Достоинства: высочайшая производительность;

- 29. Основные параметры деталей Диаметр червяка Длина винтовой

- 30. Червяки

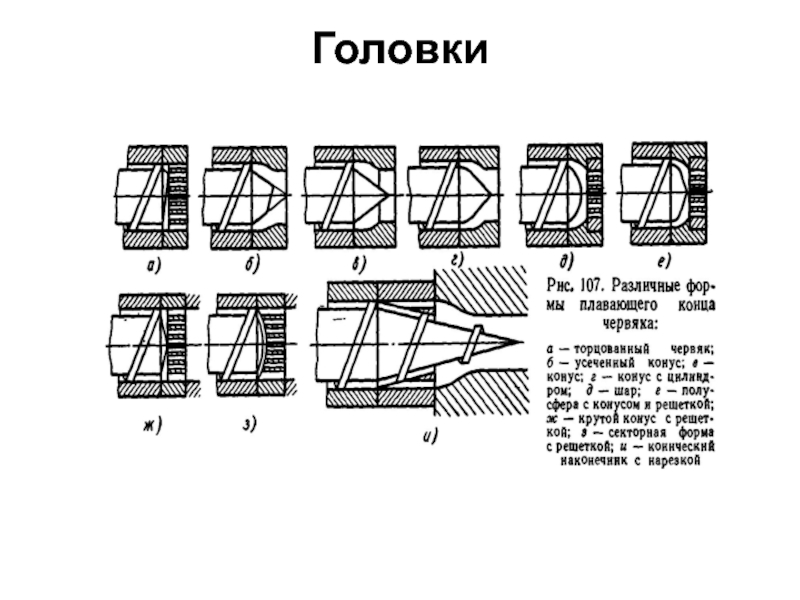

- 31. Головки

- 32. Оснастка

- 33. Оснастка 1 — дорн; 2 — гайка;

- 34. Вальцы В области АВСD на материал действуют

- 35. Вальцы для пластикации каучука и изготовления резиновых

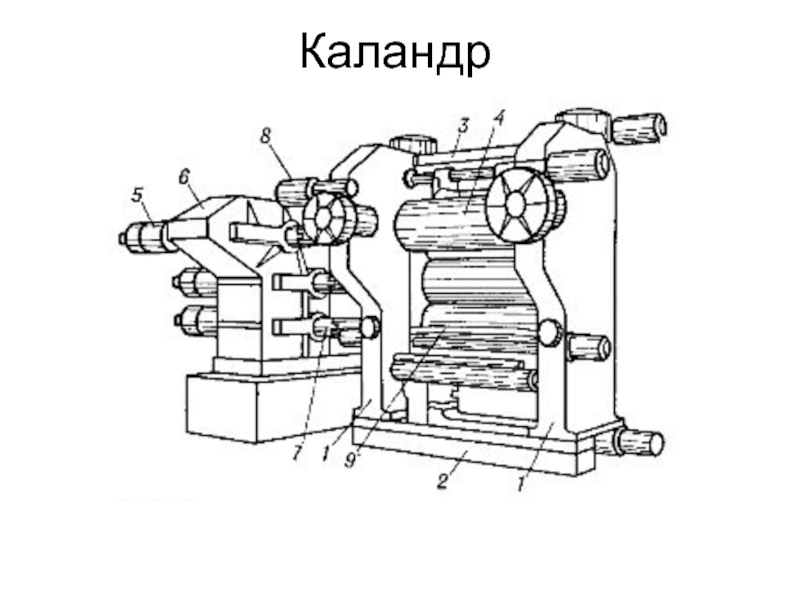

- 41. Каландр

- 42. Прогиб валков

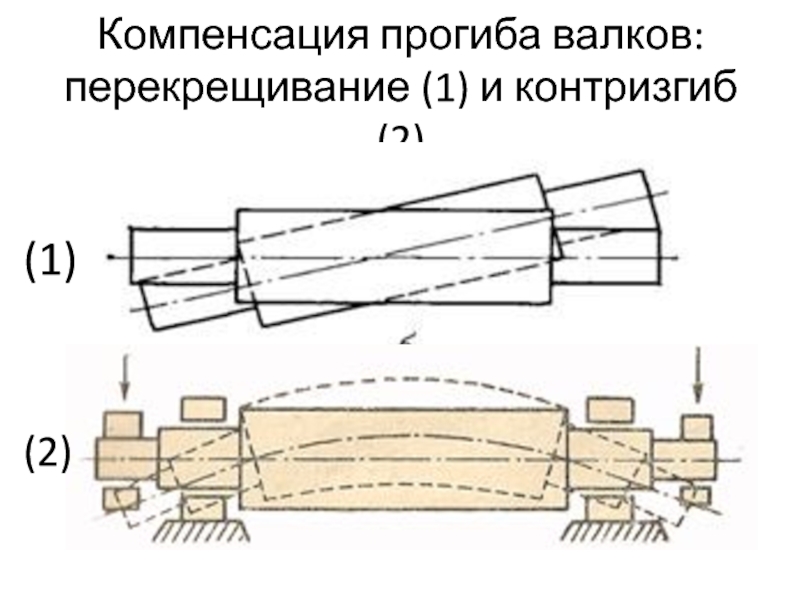

- 43. Компенсация прогиба валков: перекрещивание (1) и контризгиб (2) (1) (2)

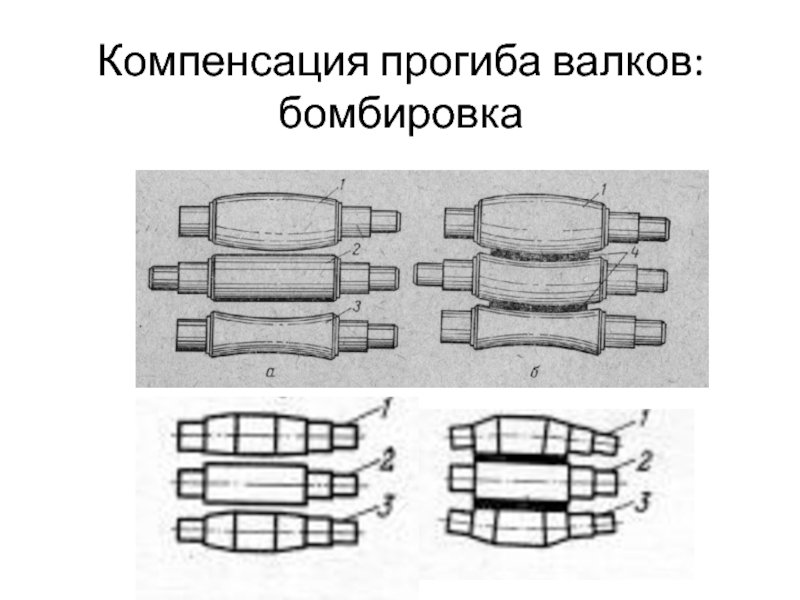

- 44. Компенсация прогиба валков: бомбировка

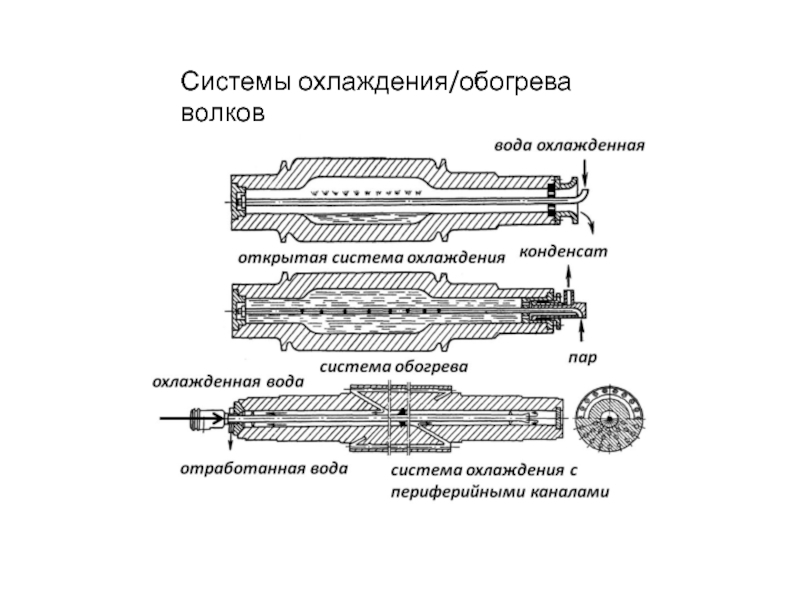

- 45. Системы охлаждения/обогрева волков

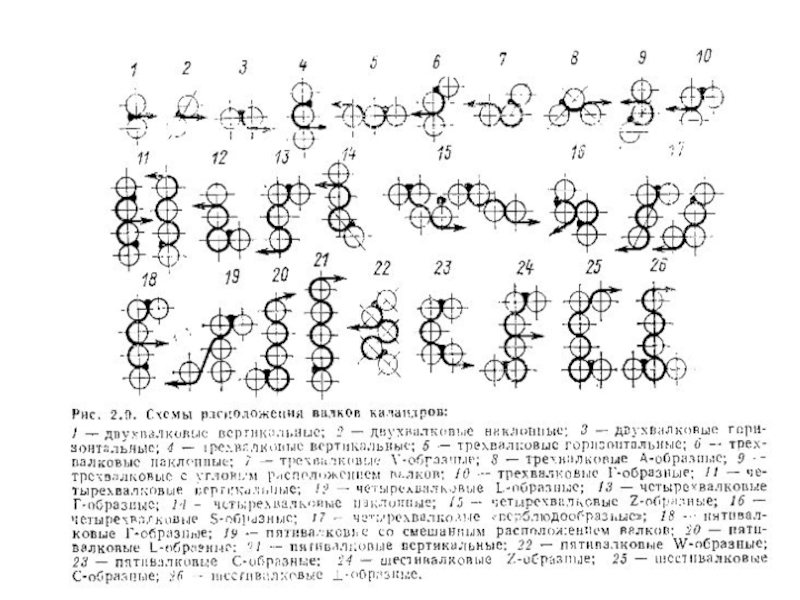

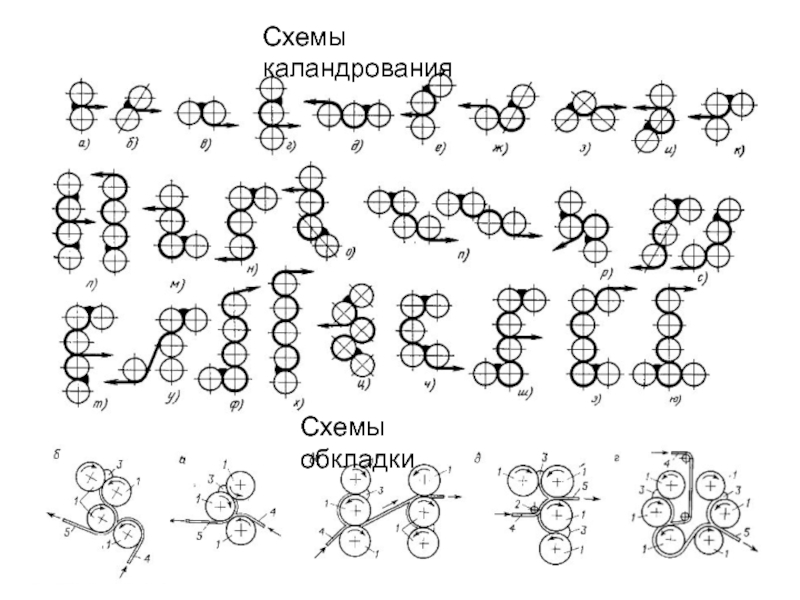

- 47. Схемы каландрования Схемы обкладки

- 48. Методы литья под давлением Максимальное давление литья

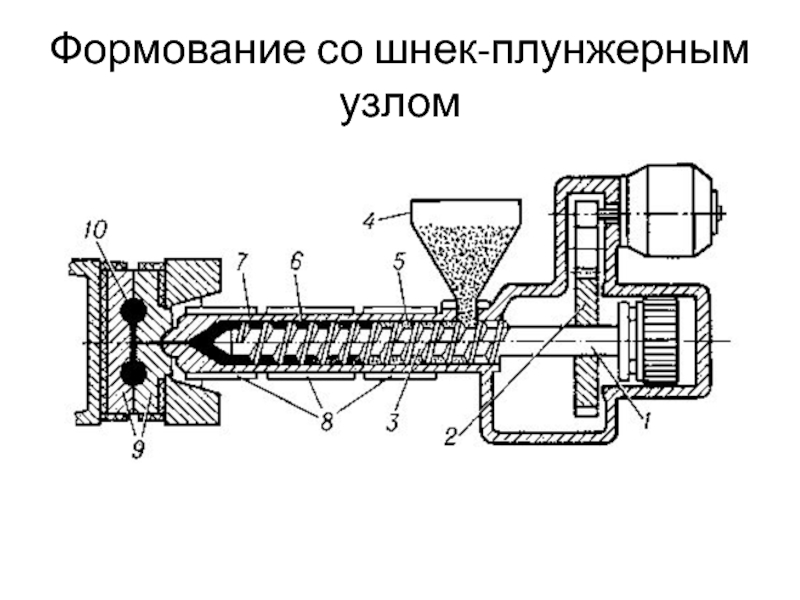

- 49. Формование со шнек-плунжерным узлом

- 50. A. Смыкание и впрыск B. Выдержка под

- 51. Плунжерное формование

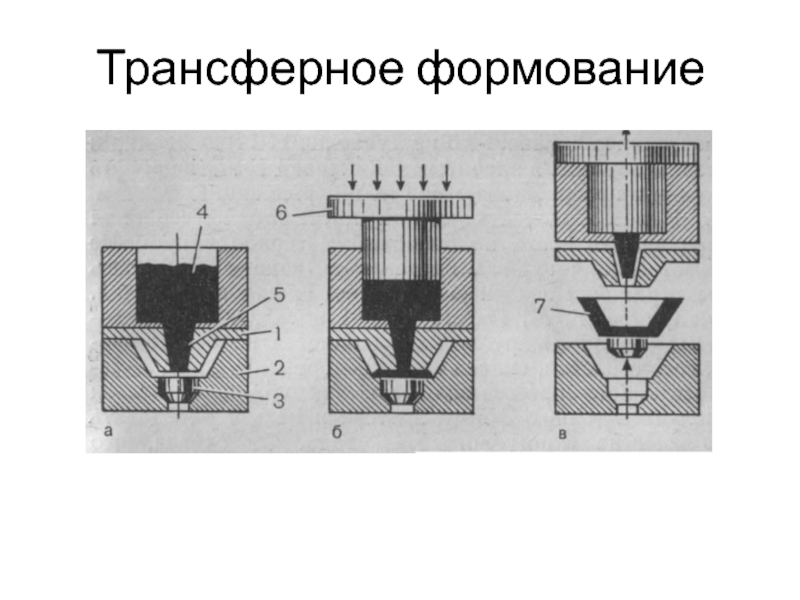

- 52. Трансферное формование

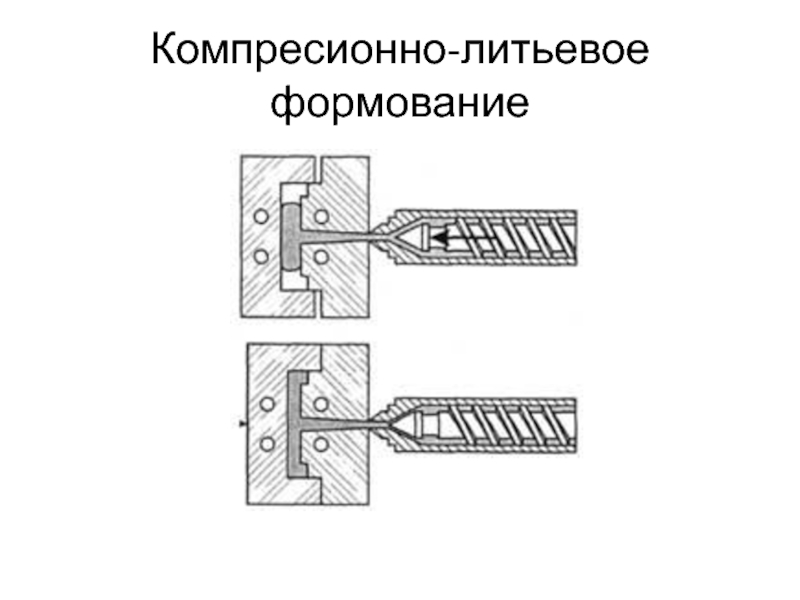

- 53. Компресионно-литьевое формование

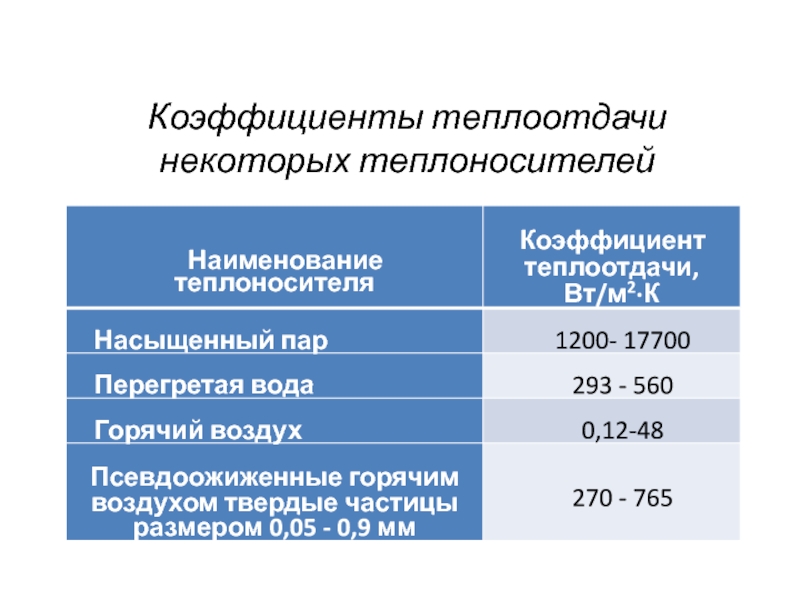

- 54. Коэффициенты теплоотдачи некоторых теплоносителей

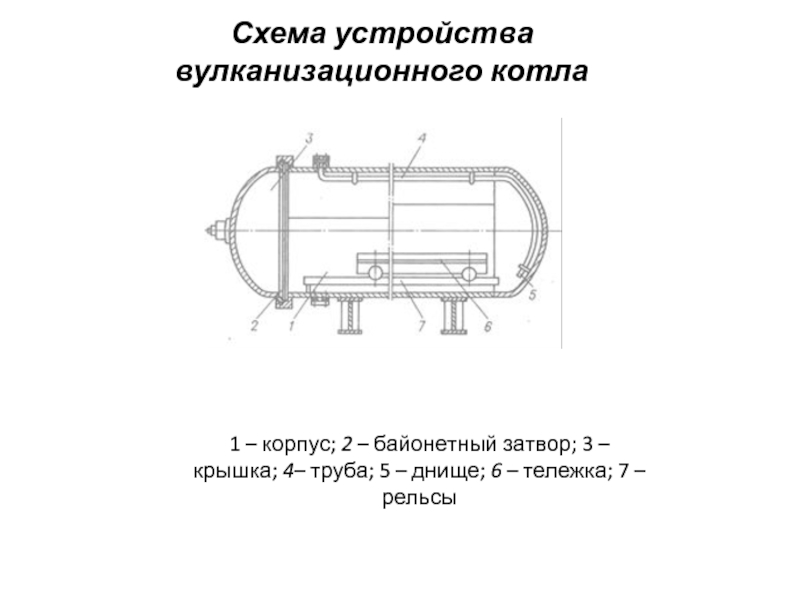

- 55. Схема устройства вулканизационного котла 1 – корпус;

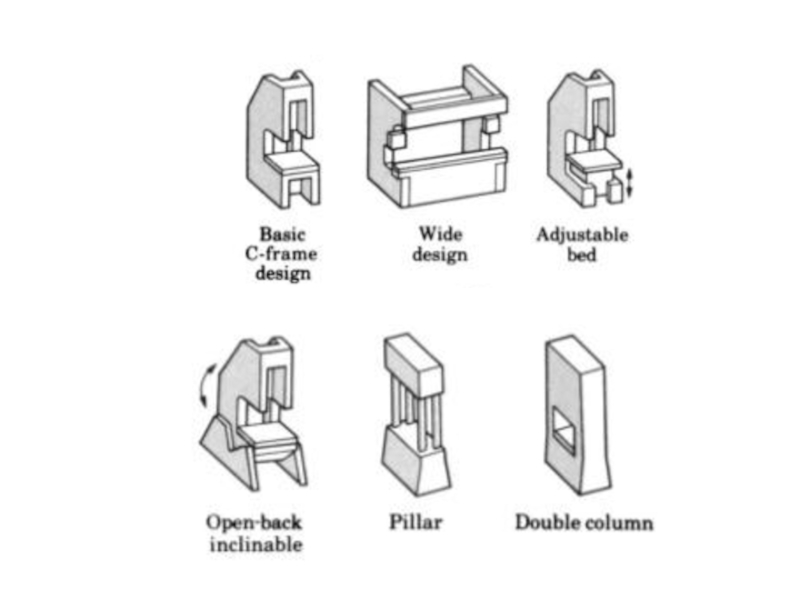

- 56. Рамный пресс – силовую нагрузку воспринимает

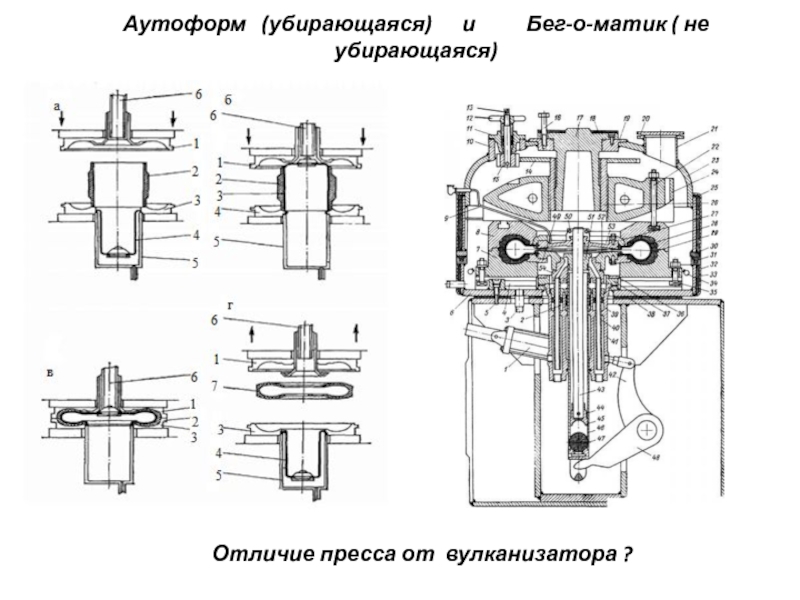

- 59. Аутоформ (убирающаяся) и

- 60. Схема гидравлического пресса для вулканизации клиновых ремней

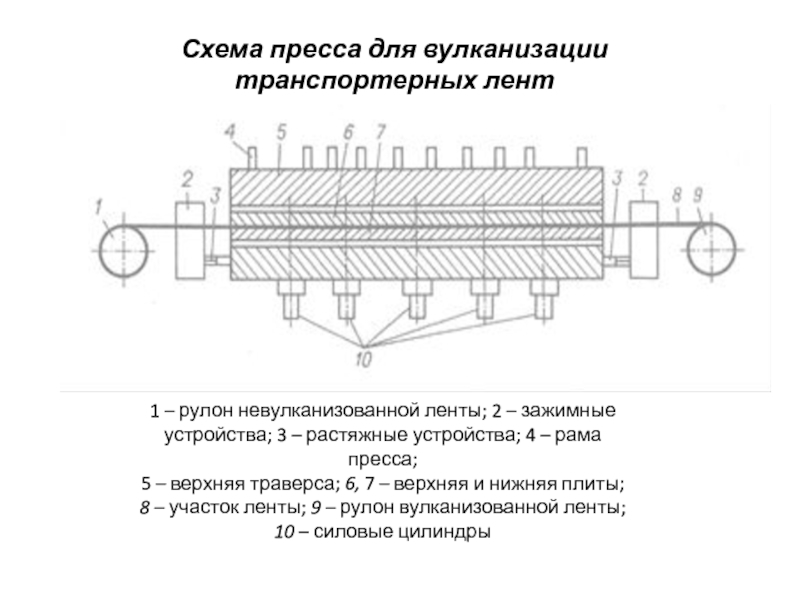

- 61. Схема пресса для вулканизации транспортерных лент 1

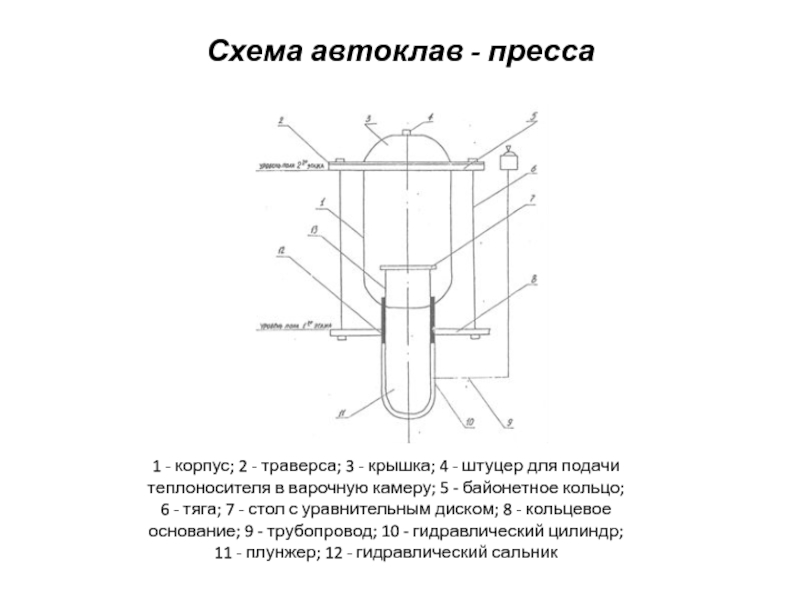

- 62. Схема автоклав - пресса 1 - корпус;

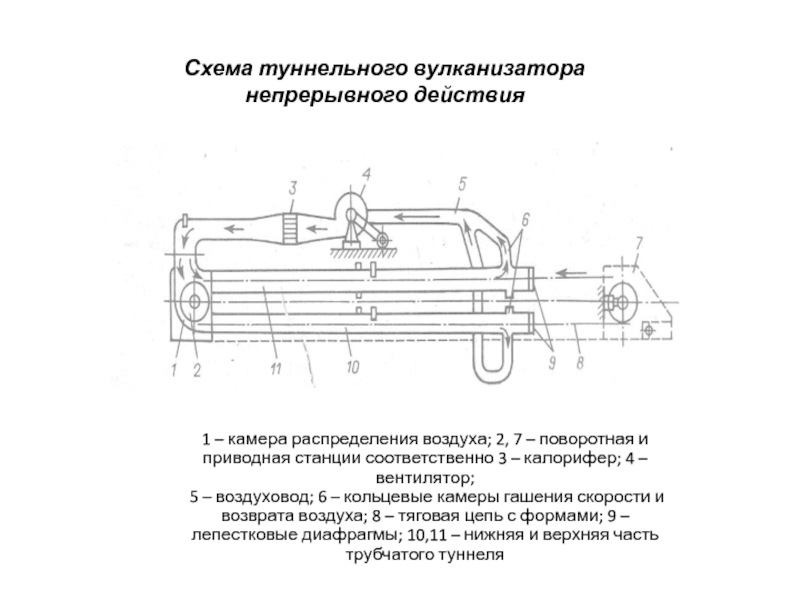

- 63. Схема туннельного вулканизатора непрерывного действия 1 –

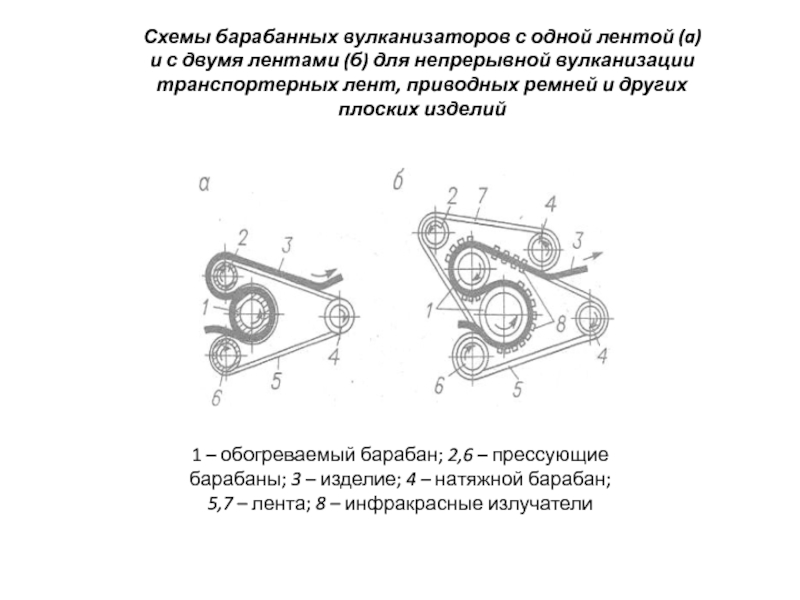

- 64. Схемы барабанных вулканизаторов с одной лентой (a)

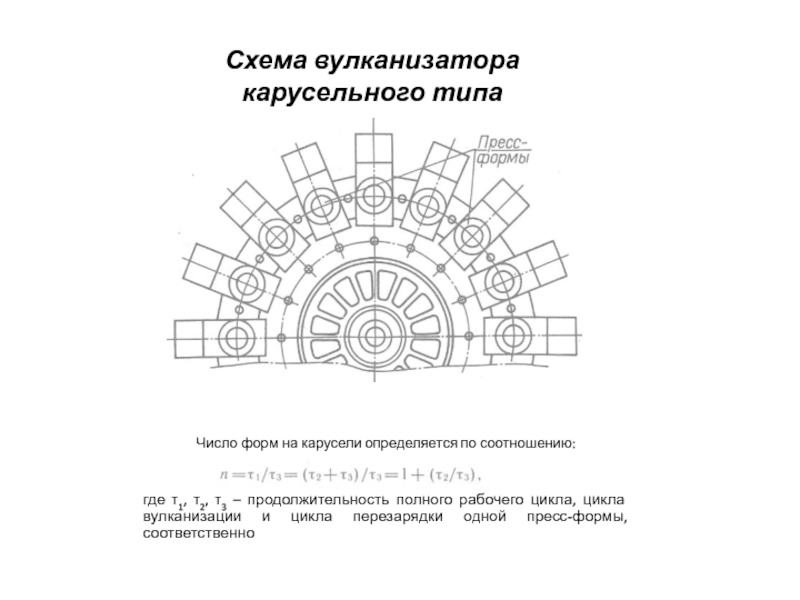

- 65. Схема вулканизатора карусельного типа Число форм на

Слайд 23Недостатки:

высокое энергопотребление,

металлоемкость;

нерациональное использование производственных площадей;

высокие трудовые

стабильность качества заготовок зависит от умения и добросовестности вальцовщиков и др.

НО, высокая производительность !

Например, для разогрева и подачи резиновой смеси в экструдер с диаметром шнека 250 мм и часовой производительностью 2–2,5 т при выпуске протекторов используются трое или четверо вальцов с длиной валков 2100 мм. В результате на экструдер – основную машину в агрегате - приходится 16,4% суммарной мощности привода

Слайд 24Достоинства: устраняются недостатки экструдеров теплого питания, обеспечивается лучшее качество профилированных заготовок;

Недостатки: чрезвычайно низкая производительность при переработке смесей на основе натурального каучука.

Червячная машина холодного питания (МЧХ)

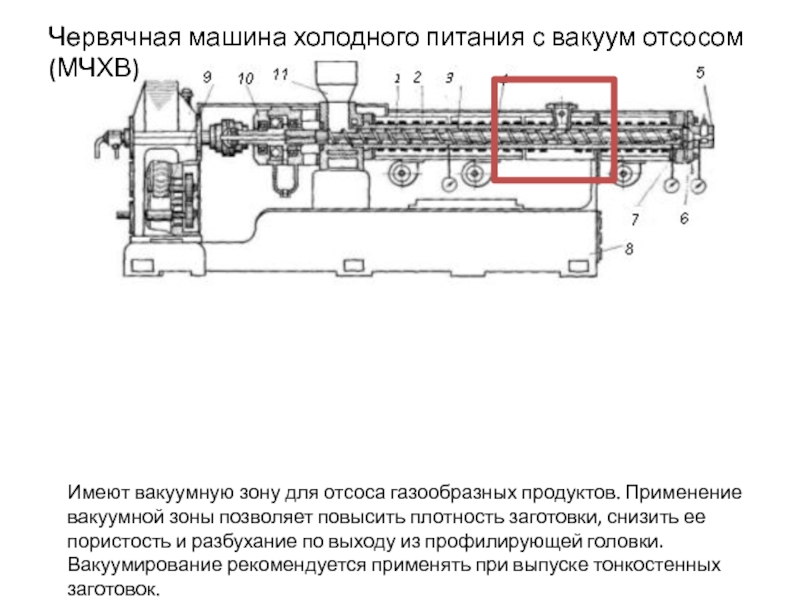

Слайд 25Червячная машина холодного питания с вакуум отсосом (МЧХВ)

Имеют вакуумную зону для

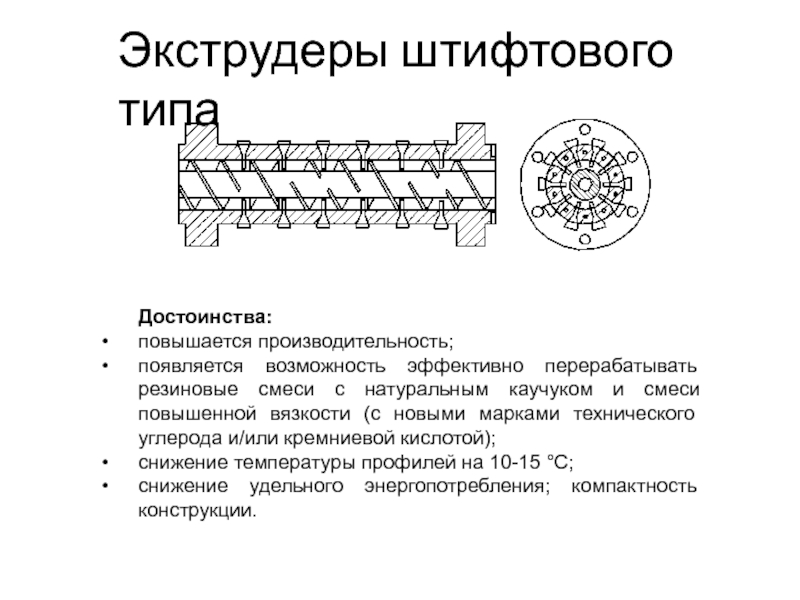

Слайд 26Экструдеры штифтового типа

Достоинства:

повышается производительность;

появляется возможность эффективно перерабатывать резиновые смеси

снижение температуры профилей на 10-15 °С;

снижение удельного энергопотребления; компактность конструкции.

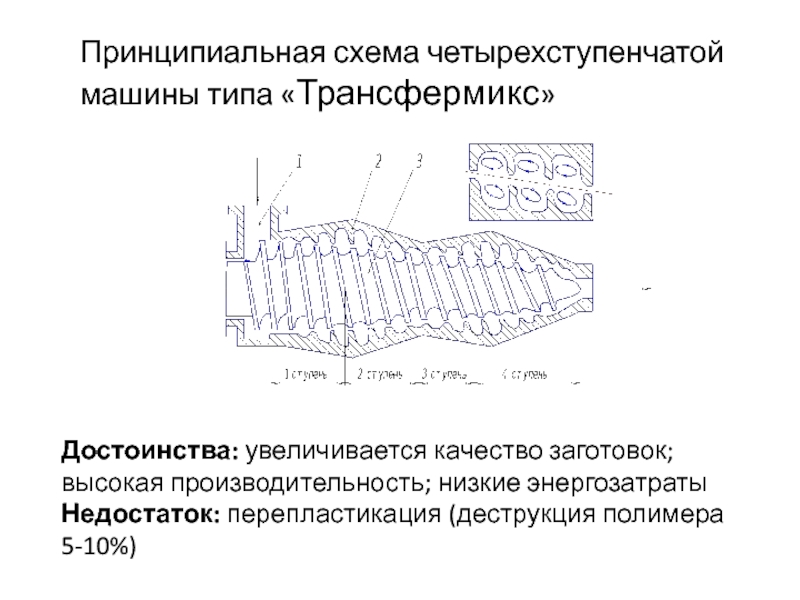

Слайд 27Принципиальная схема четырехступенчатой машины типа «Трансфермикс»

Достоинства: увеличивается качество заготовок; высокая производительность;

Недостаток: перепластикация (деструкция полимера 5-10%)

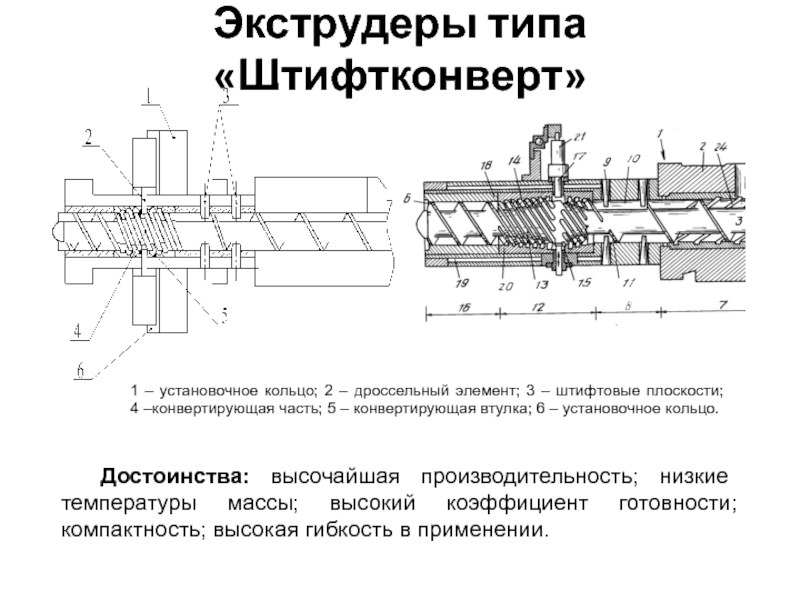

Слайд 28Экструдеры типа «Штифтконверт»

Достоинства: высочайшая производительность; низкие температуры массы; высокий коэффициент готовности;

1 – установочное кольцо; 2 – дроссельный элемент; 3 – штифтовые плоскости;

4 –конвертирующая часть; 5 – конвертирующая втулка; 6 – установочное кольцо.

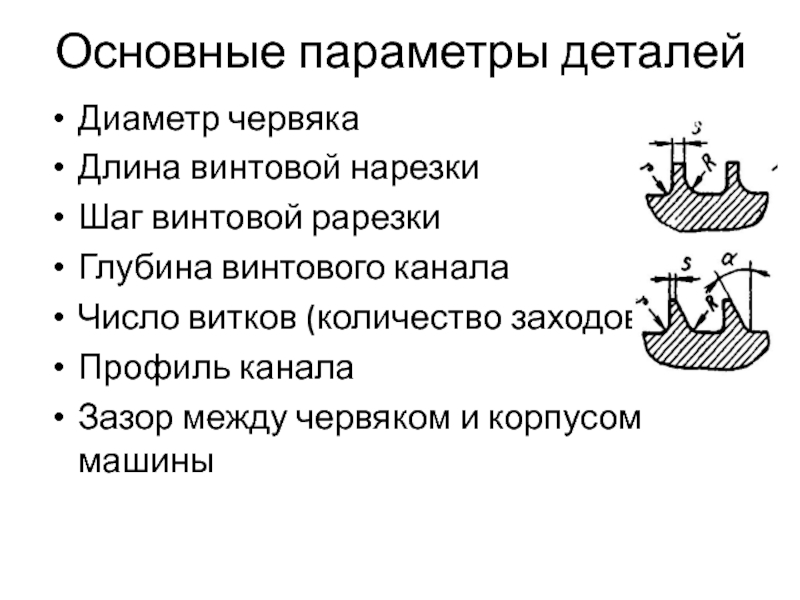

Слайд 29Основные параметры деталей

Диаметр червяка

Длина винтовой нарезки

Шаг винтовой рарезки

Глубина винтового канала

Число витков

Профиль канала

Зазор между червяком и корпусом машины

Слайд 33Оснастка

1 — дорн; 2 — гайка; 3 — регулировочный болт; 4

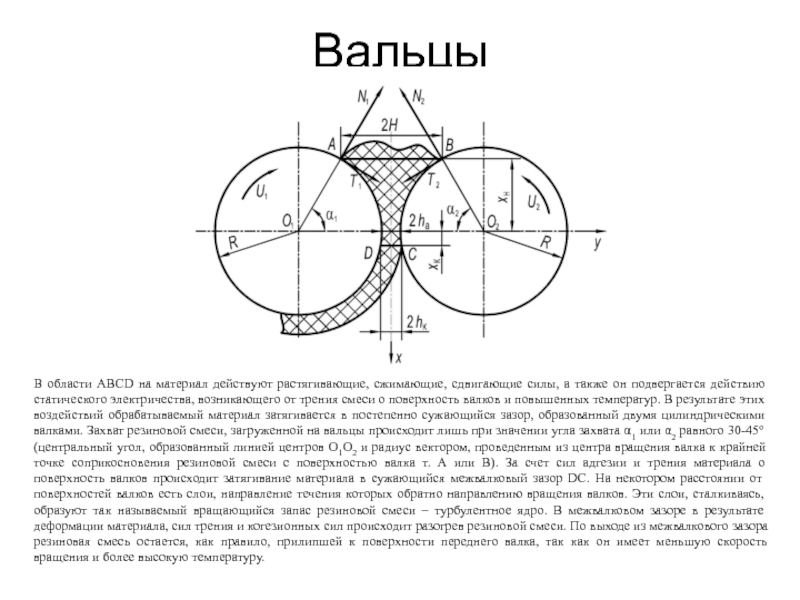

Слайд 34Вальцы

В области АВСD на материал действуют растягивающие, сжимающие, сдвигающие силы, а

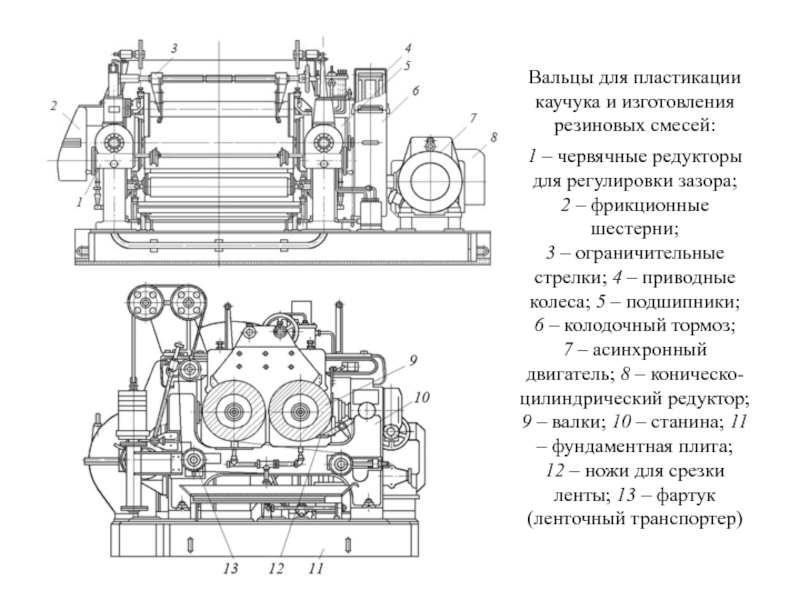

Слайд 35Вальцы для пластикации каучука и изготовления резиновых смесей:

1 – червячные редукторы

2 – фрикционные шестерни;

3 – ограничительные стрелки; 4 – приводные колеса; 5 – подшипники; 6 – колодочный тормоз;

7 – асинхронный двигатель; 8 – коническо-цилиндрический редуктор; 9 – валки; 10 – станина; 11 – фундаментная плита; 12 – ножи для срезки ленты; 13 – фартук (ленточный транспортер)

Слайд 48Методы литья под давлением

Максимальное давление литья - определяется принципом действия инжекционного

300 МПа для плунжерных и трансферных (вязкость смесей больше 100 усл.ед. Муни)

200 МПа для шнек-плунжерных (вязкость смесей 60-100 усл.ед. Муни)

30-40 МПа для шнековых (вязкость смесей до 80 усл.ед. Муни).

Слайд 50A. Смыкание и впрыск

B. Выдержка под

давлением

C. Пластификация

1 Хвостовик. 2 Приводной

D. Открытие формы

Слайд 55Схема устройства вулканизационного котла

1 – корпус; 2 – байонетный затвор; 3

Слайд 56Рамный пресс – силовую нагрузку воспринимает рама

Колонный пресс – силовую

Слайд 60Схема гидравлического пресса для вулканизации клиновых ремней

1 – шкив; 2– ремни;

Слайд 61Схема пресса для вулканизации транспортерных лент

1 – рулон невулканизованной ленты; 2

Слайд 62Схема автоклав - пресса

1 - корпус; 2 - траверса; 3 -

Слайд 63Схема туннельного вулканизатора непрерывного действия

1 – камера распределения воздуха; 2, 7

Слайд 64Схемы барабанных вулканизаторов с одной лентой (a) и с двумя лентами

1 – обогреваемый барабан; 2,6 – прессующие барабаны; 3 – изделие; 4 – натяжной барабан;

5,7 – лента; 8 – инфракрасные излучатели