- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Расчет процессов раскройного производства презентация

Содержание

- 1. Расчет процессов раскройного производства

- 2. 5.1. Задачи раскройного производства. Термины и определения

- 3. Серийный раскрой в большей степени характерен

- 4. Длина настила – общая длина

- 5. Метод настилания – метод, с помощью

- 6. Верхнее полотно настила – полотно

- 7. 5.2. Характеристика работ на основных операциях раскройного

- 8. Серийный раскрой (настилов): 1.Приемка материалов из

- 9. Индивидуальный раскрой (одиночных полотен): 1.

- 10. 5.2.1. Приемка ткани из подготовительного цеха

- 11. При этом наиболее целесообразно применять

- 12. Рис.1 - Устройства для размещения рулонов материала у настилочных столов.

- 13. Стойка (рис. 1 а) представляет собой

- 14. В передвижной элеваторной стойке (рис.

- 15. 5.2.2. Настилание материалов Настилание материалов

- 16. При выполнении операции настилания необходимо

- 17. При выполнения настила необходимо учитывать

- 18. Методы настилания. Настилание материала

- 19. Конструкция столов для настилания материалов

- 20. Для настилания материалов с рисунком,

- 21. Для облегчения работы и улучшения

- 22. Настилание ткани машинным способом. В

- 23. Настилание с помощью настилочной каретки

- 24. Настилочные каретки могут снабжаться следующими

- 25. Полуавтоматические настилочные машины в отличии

- 26. Выравнивание кромки полотен материала по

- 27. Автоматические настилочные машины выполняют

- 28. Оснащение машин дополнительными устройствами оказывает

- 29. Оптическое устройство для обнаружения дефектов

- 30. Приспособление для резервного рулона материала на

- 31. 5.2.2.2. Организация процесса настилания.

- 32. Машина имеет

- 33. Один конец этой ленты

- 34. 5.2.3. Контроль качества настила

- 35. 5.2.4. Нанесение контуров лекал на верхнее полотно

- 36. Напыление. При этом методе

- 37. Зарисовка раскладки лекал

- 38. Для тиражирования зарисовок раскладок

- 39. При использовании обычной бумаги

- 40. Трафарет – это

- 41. 5.2.5. Клеймение настила

- 42. Применение того или

- 43. 5.2.6. Документальное оформление настила

- 44. 5.2.7. Раскрой материалов Задача

- 45. транспортировка частей настила к стационарной ленточной машине;

- 46. Ножницы являются наиболее

- 47. Передвижные раскройные машины с вертикальным

- 48. Некоторые заводы-изготовители (Германия)

- 49. Более эффективными и производительными

- 50. Рисунок 2 - Механизированный настилочно-раскройный стол

- 51. Раскройная ленточная машина состоит,

- 52. В современных стационарных

- 53. Резак обеспечивает вырезание

- 54. Более перспективны машины каткового

- 55. К недостаткам этого

- 56. повышение производительности труда благодаря ликвидации

- 57. Электроискровым способом раскраиваются

- 58. сравнению со скоростями резания обычными

- 59. Одним из недостатков устройства, режущего

- 60. При резании лучом лазера

- 61. Скорость резания лучом лазера

- 62. Это позволяет производить

- 63. Гидравлический способ раскроя. Автоматические устройства

- 64. Раскройные автоматы. Необходимость механизации и

- 65. Основным элементом каждого автомата

- 66. 5.2.8. Контроль качества кроя

- 67. 5.2.9. Нанесение вспомогательных линий и надсечек

- 68. Простейшим является ручное

- 69. 5.2.10. Нумерация деталей кроя

- 70. 5.2.11 Комплектование кроя

- 71. 5.2.12 Хранение и транспортировка кроя

- 72. 5.3. Особенности организации процесса раскроя на

- 73. Количество материала, принесенное заказчиком, должно

- 74. Разработка конструкции изделия наиболее сложная

- 75. Первый путь, практически

- 76. Выполнение раскладки выполняется

- 77. Вырезание деталей одежды

- 78. Уточнение деталей кроя после примерки.

- 79. При индивидуальной форме

- 80. Коллективная форма организации труда

- 81. 5.4 Направление совершенствования раскройного производства

- 82. Площадь, занимаемая подготовительно раскройным

- 83. технологических операций, значительно упрощает

- 84. Основными технологическими параметрами

- 85. Рациональной может считаться лишь

- 86. Высоко качественные и дешевые эти

Слайд 1Тема. 5 РАСЧЕТ ПРОЦЕССОВ РАСКРОЙНОГО ПРОИЗВОДСТВА

5.1. Задачи раскройного производства. Термины

5.2. Характеристика работ на основных операциях раскройного цеха.

5.3. Особенности организации процесса раскроя на

швейных предприятиях, работающих по индивидуальным заказам.

5.4. Направление совершенствования раскройного производства.

Слайд 25.1. Задачи раскройного производства. Термины и определения

Важнейшим участком в

производства является раскройный цех,

основной технологической задачей которого

является ритмичное обеспечение швейного

производства качественным кроем.

В зависимости от типа производства

раскрой материалов на швейных

предприятиях может быть: серийный

(раскрой настилами) и индивидуальный

(одиночными полотнами).

Слайд 3 Серийный раскрой в большей

степени характерен для промышленного

швейного производства, а индивидуальный

для предприятий, работающих по заказам

населения.

Полотно материала – один слой

материла, подготовленный для раскроя.

Размеры полотна материла соответствуют

размерам раскладки лекал и включают в

себя необходимые для обработки припуски.

Раскладка – схема расположения лекал

деталей швейного изделия.

Слайд 4 Длина настила – общая длина

раскладки вместе с припусками в

конце настила.

Ступенчатый (секционный) настил –

особый вид настила, который содержит

полотна различной длины, что обусловлено

комплектностью раскладки.

Секция – это самостоятельный участок

настила, соответствующий отдельной

раскладке. Полотна в ступенчатом настиле

кладутся друг на друга ступенчато,

начиная с самого длинного полотна.

Способ настилания – расположение

полотна внутри настила.

Слайд 5 Метод настилания – метод, с

помощью которого материла

укладывается в настил. Метод

настилания связан также с

использованием средств труда.

Процесс раскроя – разрезание

материла (настила), вырезание и

вырубание деталей швейных изделий

и их частей.

Цех раскроя – термин, связанный с

названием раскройного цеха.

Слайд 6 Верхнее полотно настила – полотно

настила, на которое переносится раскладка

лекал

укладывается в настиле последним.

Настил – несколько полотен материала на

плоскости, уложенных одно на другое с

выравниванием их по двум перпендикулярным

сторонам и предназначенных для разрезания.

Высота настила – высота свободно

уложенных в настил полотен материла.

Ширина настила – ширина раскладки,

включающая припуск, обусловленный

необходимостью обработки швейного

материла.

Слайд 75.2. Характеристика работ на основных операциях раскройного цеха

Последовательность выполнения

основных

Раскрой материалов

Серийный раскрой (настилов)

Индивидуальный раскрой

(одиночных полотен)

Слайд 8 Серийный раскрой (настилов):

1.Приемка материалов из подготовительного цеха

2.Настилание материалов

3.

4. Клеймение настила

5. Документальное оформление настила

6. Раскрой материалов

7. Документальное оформление настила

8. Контроль качества кроя

9. Нанесение вспомогательных линий и надсечек

10. Нумерация кроя

11. Хранение и транспортировка кроя

Слайд 9

Индивидуальный раскрой

(одиночных полотен):

1. Настилание полотна

2. Разработка конструкции- изделия

3. Выполнение раскладки и

4. Вырезание деталей

5. Комплектование кроя

6. Упаковка, хранение и

транспортировка кроя

Слайд 105.2.1. Приемка ткани из подготовительного цеха

Приемку материалов осуществляют в

соответствии

проверяют соответствие кусков ткани, ее

длины, ширины и артикулов. Материалы,

поступившие в раскройный цех, определенное

время хранят на многорулонных накопителях.

Затем в соответствии с производственной

программой с помощью подъемно-транспортных

средств материалы доставляют на рабочее место

для настилания.

Слайд 11 При этом наиболее целесообразно

применять также транспортные средства

(механизированные и ручные),

одновременно могут быть использованы и

для временного хранения материалов, что

сокращает количество перегрузок рулонов

со средств транспортировки на средства

хранения.

Для облегчения работы с рулонами

материалов и хранения их у настилочных

столов используют кронштейны различной

конструкции, стойки, подвижные стеллажи,

передвижные элеваторные стойки (рис. 1).

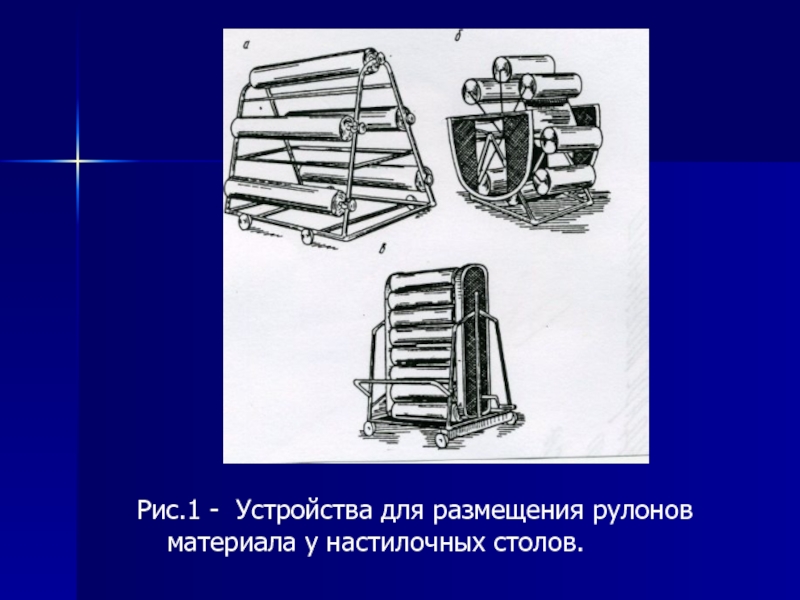

Слайд 13 Стойка (рис. 1 а) представляет собой каркас из

трубы на колесах,

диаметра рулонов может быть расположено

минимум пять рулонов.

Подвижной стеллаж (рис. 1 б) представляет

собой стойку, на которой рулоны располагают на

параллельных радиальных спицах двух колес.

Колеса между собой соединены жестко, а их ось

приводится во вращение через редуктор от

электродвигателя. Преимущество этого устройства

состоит в том, что рулоны ткани можно укладывать

на пару спиц, находящуюся в самом нижнем

положении, а затем с помощью мотора колесо

поворачивают и ткань поднимают выше. Это

облегчает загрузку рулонов.

Слайд 14 В передвижной элеваторной стойке (рис. 1 в) на

двух цепях

для рулонов. Рулоны с пропущенными сквозь них

скалками укладывают в подвески. Преимущество этой

установки по сравнению с предыдущей состоит в

большей компактности и лучшем размещении рулонов.

Для облегчения условий работы, связанной с

разматыванием рулонов ткани, используют роликовые

транспортеры, кронштейны различных конструкций,

небольшие передвижные элеваторы.

Для перемещения рулонов от одного настилочного

стола к другому при параллельном способе настилания

полотен применяют челночно-адресное устройство

КШП-116 и адресователь ТШП-84. при этом можно

одновременно обслужить шесть настилочных столов.

Слайд 155.2.2. Настилание материалов

Настилание материалов – это укладывание

полотен определенной заранее

для получения настила и последующего раскроя.

Это основная операция раскройного цеха

относится к наиболее трудоемким операциям. Ее

трудоемкость составляет 25-40 % от общей

трудоемкости работ раскройного цеха.

От качества выполнения этой операции в

значительной степени зависит качество кроя и

экономное использование материалов.

Слайд 16 При выполнении операции настилания

необходимо соблюдать ряд требований.

Полотна

свободно, без натяжения, но и без слабины

и морщин, иначе детали кроя могут быть

деформированы (перекос, и т.п.). Полотна располагают в настиле в

соответствии с предусмотренным способом

укладывания, количество полотен должно

соответствовать расчетному.

Слайд 17 При выполнения настила необходимо

учитывать характер лицевой поверхности

материала: наличие рисунка,

полотен должен быть выполнен так, чтобы

рисунок или ворс был направлен в одну

сторону, в соответствии с конструкцией и

моделью.

Полотна в настиле могут быть

расположены по-разному. В зависимости от

видов ткани и ассортимента укладывание

полотен в настил производят в основном

разворот, реже – в сгиб.

Слайд 18Методы настилания.

Настилание материала вручную. Вручную

ткани настилаются, как правило,

настилочных столах или на настилочных столах с

ленточными конвейерами. Данный способ требует

участия в процессе одной или двух работниц в

зависимости от ширины ткани. При настилании ни в

коем случае нельзя натягивать материал ни в

продольном, ни в поперечном направлении. Ручной

способ требует больших физических усилий и

поэтому используется, как правило, лишь в

производствах малой и средней величины и при

очень коротких настилах.

Слайд 19 Конструкция столов для настилания материалов

определяется степенью механизации операции

настилания, ассортиментом

материалов, организацией работы на

предприятии. Длина настилочных столов зависит

от длины настилов, а ширина – от ширины

материалов. Ширина крышки стола обычно на 10

15 см больше ширины настилаемых тканей. Высота столов определяется

удобством работы при настилании и передаче

частей настила на стол ленточных машин.

Настилочные столы имеют стандартные

ширины – 1,6; 1.8; 2.0; 2.2 м, высоту – 0,8-0,9 м.

Слайд 20 Для настилания материалов с рисунком,

требующим подгонки деталей кроя, применяются

игольчатые

иглы выдвигаются на незначительную величину.

Полотна накалывают на иглы, совмещая рисунок.

Затем иглы выдвигаются выше и снова

производится накалывание полотен. После

окончания настилания иглы убирают механизмами,

получающими контрольные сигналы от системы

управления или вручную.

Игольчатые столы дают возможность для

правильного позиционирования каждого

настилаемого полотна относительно предыдущего.

Они позволяют экономить материал за счет

устранения припусков на подгонку деталей и

сократить время изготовления кроя благодаря

исключению операции подгонки деталей по рисунку.

Слайд 21 Для облегчения работы и улучшения качества

отрезания полотна настила можно

механическим приспособлением. Для этого

настилочные столы оборудуют устройствами для

фиксации и отрезания концов полотен. Для

фиксации задних концов полотен в необходимом

месте настилочного стола в соответствии с длиной

настила устанавливают концевую прижимную

линейку (ЛП-1600, ЛП-1300). Для разрезания

материла по ширине и зажима переднего конца

полотна служит концевая отрезная линейка (КЛ-1,

МЛ-1). Механический нож крепится на каретке,

совершающей возвратно-поступательное движение.

После каждого рабочего хода каретки концевая

линейка зажимает отрезанный конец полотна.

Точное отрезание полотна с помощью концевых

линеек значительно экономнее, чем ручное

разрезание ножницами.

Слайд 22 Настилание ткани машинным способом. В последние годы все больше

переходить от ручного настилания ткани к

машинному. По способу работы настилочные

машины можно разделить на три

самостоятельные группы:

настилочные машины с ручным управлением

(настилочная каретка);

полуавтоматические настилочные машины;

автоматические настилочные машины.

Выбор машины зависит от вида и рисунка

подлежащего настиланию швейного материла,

от длины настила и ассортимента изделий.

Слайд 23 Настилание с помощью настилочной каретки

осуществляется так, что настилочная каретка,

движущаяся на настилочном столе по рельсам,

передвигается вручную вперед и обратно. Для

обслуживания требуется один рабочий.

Настилочная каретка настилает материал без

натяжения с выравниванием кромки. Физическое

напряжение при обслуживании значительно

снижается благодаря механизации отдельных

операций. Одновременно ускоряется процесс

настилания. Дальнейшее облегчение труда при

настилании обеспечивается тем, что настилочные

каретки, как правило, оснащаются

электроприводом для перемещения каретки вдоль

настилочного стола.

Слайд 24 Настилочные каретки могут снабжаться

следующими дополнительными механизмами:

вспомогательным электроприводом,

механизмом

механизмом, регулирующим подачу материала,

концевой линейкой с отрезным устройством и с

автоматической заточкой ножа, передвижной

стационарной концевой линейкой для

прижатия концов полотен.

Слайд 25 Полуавтоматические настилочные машины в

отличии от настилочных кареток, описанных выше,

снабжены

механизации определенных операций настилания.

Полуавтоматические машины имеют платформу

для оператора, с которой осуществляется

управление настиланием. Представителем этой

группы является настилочная машина CRA

Automatik-Combi-Champion фирмы Cutting Room

Appliances Corp (США).

Настилочные машины работают с плавно

регулируемым приводом постоянного тока.

Машина имеет площадку для обслуживающего

персонала, прочно соединенную с настилочной

кареткой, перемещающейся по полозьям

настилочного стола.

Слайд 26 Выравнивание кромки полотен материала по

длине осуществляется электронным

фотоустройством. Для регулировки

полотен материала служит специальный валик,

работающий синхронно с настилочной машиной,

его частоту вращения можно плавно регулировать.

Кроме того, машина снабжена поворачивающимся

держателем рулона, которым можно передвигать

рулон в стороны, режущим инструментом,

оборудованием для перегибания материала на

концах настила и оборудованием для прижатия

конца полотна. Машина приспособлена для

настилания раздублированного материала из

рулона или сложенного "в книжку", для материала

верха, подкладочной или сорочечной ткани,

материала приклада и т. д. Ее можно применять

при всех способах настилания.

Слайд 27 Автоматические настилочные

машины выполняют все операции

настилания абсолютно самостоятельно.

Обслуживание заключается

высоты и длины настила и дальнейшем

слежении и контроле за операциями

настилания. Смену рулона материала и

заправку материала осуществляет

обслуживающий персонал. Автоматический

способ можно использовать только при

настилании "лицом к лицу" или "изнанкой к

изнанке" без учета направления ворса.

При использовании автоматических машин

невозможно следить за дефектами

материала.

Слайд 28 Оснащение машин дополнительными

устройствами оказывает существенное влияние на

результаты работы настилочной

самым и на экономику раскроя. Дополнительные

устройства улучшают условия труда рабочих и

обеспечивают лучшее качество настилания.

Оборудование для определения положения

дефектов (параллельная раскладка) позволяет

определить положение дефектов во время

настилания. При этом раскладка в масштабе 1:5

проводится по валикам синхронно и в одном

направлении с движением машины. Как на

настилочной машине, так и над движущейся

уменьшенной раскладкой имеется планка со шкалой,

обеспечивающая определение положения дефектов.

С помощью этого оборудования можно быстро и

точно определить положение дефектов на материале

при выполнении раскладки.

Слайд 29 Оптическое устройство для обнаружения

дефектов в процессе настилания используется там,

где

Счетчик полотен материала в настиле нужен для

автоматического подсчета полотен материала в настиле.

В зависимости от степени механизации счетчики могут

быть механическими, электромеханическими или

электронными. При хорошей работе счетчиков нет

необходимости дополнительно пересчитывать полотна

после настилания.

Зажимная штанга для облегчения вращения рулона с

материалом в процессе настилания. Зажимная штанга

вставляется в картонную гильзу и закрепляется. Таким

образом рулон материала приобретает свой

первоначальный округлый вид и в период настилания не

создается дополнительное натяжение материала.

Слайд 30 Приспособление для резервного рулона материала

на каретке настилочной машины может быть

помещен

случае необходимости сразу же может быть

использован.

Площадка, позволяющая настилать материал,

уложенный "в книжку". Работает синхронно с

устройством выравнивания кроя.

Ионизатор, позволяющий снять сильный

статический заряд, возникающий при настилании

материалов из синтетических волокон.

Передвижная каретка для перемещения

настилочной машины от одного настилочного стола к

другому. Таким образом достигается синхронность

настилания полотен, переноса раскладок и

отрезания материала.

Слайд 315.2.2.2. Организация процесса настилания.

Настилание предварительно нарезанных

Слайд 32 Машина имеет направляющий вал и направляющую

Настилание предварительно разрезанных на полотна тканей "лицом к лицу" и "лицом вниз" выполняется на настилочной машине МНТ-2. Исполнительными инструментами машины являются лента для перемещения полотна, устройство для автоматического подъема лент на толщину полотна, ровнитель кромки ткани, направляющие валы для правильной подачи ткани на ленту. Лента является грузонесущим элементом конвейера для перемещения настилаемой ткани.

Слайд 33 Один конец этой ленты закреплен на неподвижной планке,

При настилании материалов из рулонов полотна отрезаются прямо на настилочной машине или при ручном настилании полотен. Этот метод требует оперативного решения вопроса с дефектами в период настилания. Данная организация процесса настилания облегчает внедрение современных настилочных машин, обеспечивает возможность полной механизации и автоматизации процесса с использованием обычных настилочных машин и оборудования.

Слайд 345.2.3. Контроль качества настила

Эта операции проводится визуально.

Если для зарисовки раскладки лекал применяется верхнее полотно настила, проверяют, достаточно ли ясно начерчены контуры лекал, и нечеткие линии дополнительно обводят мелом.

При контроле качества проверяют также общее число полотен в настиле, сверяя данные с картой расчета.

Слайд 355.2.4. Нанесение контуров лекал на верхнее полотно

настила

Обмеловкой называется раскладка лекал, выполняемая на верхнем полотне настила мелом или карандашом.

Этот метод трудоемок во времени, однако имеет то преимущество, что в случае если ширина материала отличается от ширины образца раскладки, то лекала перекладываются с целью более рационального использования материала. В зависимости от эластичности материала при зарисовке контура может произойти сдвиг лекал. Для предупреждения этого лекала можно фиксировать иглами.

Слайд 36 Напыление. При этом методе лекала укладываются (по образцу,

Недостаток метода напыления состоит в том, что требуется специальная бумага для лекал и краска; лекала быстро изнашиваются, ухудшаются условия работы в цехе.

Слайд 37 Зарисовка раскладки лекал на бумаге выполняется карандашом

Трудоемкость изготовления зарисовки меньше чем на материале, линии более тонкие и четкие. Зарисовка на бумаге может выполняться в отдельном помещении, вне раскройного цеха.

Светокопии представляют собой копии раскладок лекал в натуральную величину, выполненные на светочувствительной бумаге с помощью специального оборудования.

Слайд 38 Для тиражирования зарисовок раскладок можно использовать копирование. Для

Светокопии раскладок могут быть изготовлены на бумаге без слоя клея, на термоклеевой бумаге или могут быть перфорированы.

Слайд 39 При использовании обычной бумаги светокопии укрепляются иглами, и

Слайд 40 Трафарет – это раскладка лекал, выполненная на

Недостаток метода состоит в том, что на материалах с рельефной поверхностью контуры лекал получаются нечеткими и их необходимо подмелять. Поскольку трафарет, как и светокопии, имеет фиксированную ширину, то увеличение ширины материала, по сравнению с шириной трафарета приводит к дополнительным отходам материала. Затраты на изготовление трафарета относительно высокие, поэтому метод рентабелен лишь при изготовлении больших серий изделий (до 10000) или как минимум при шестикратном его использовании.

Хранятся трафареты в рулонах на стеллажах или в специальных ящиках.

Слайд 415.2.5. Клеймение настила

Для правильного комплектования (сборки пачек

Если в настиле имеется несколько секций с изделиями одинаковых размеров, то при клеймении пишут номер пачки (каждая пачка имеет свой номер выкладки).

Слайд 42 Применение того или иного способа клеймения (мел,

Клеймение пришиваемыми ярлыками применяют в том случае, если использование краски исключено и крой оставляют на складе на сравнительно длительное хранение.

Слайд 435.2.6. Документальное оформление настила

Документальное оформление настила предусматривает

проверку общего количества полотен в настиле и полотен по артикулам;

уточнение фактической длины настила и его секций;

проверку соответствия содержания обмелки данным карты раскроя;

подсчет количества и обей длины остатков от кусков по артикулам;

сопоставление расчетного и фактического расхода материала на настил;

запись в карте раскроя результатов использования ткани: высоты настила, длины раскладки, количества стыков и концов в настиле, данных о количестве изделий.

Информация о настиле (номер модели, размер, артикул ткани, количество единиц) вводится в компьютер или передается для выписки маршрутных листов.

Слайд 445.2.7. Раскрой материалов

Задача раскройного цеха состоит в изготовлении

Для выполнения этих требований раскрой материалов на швейных предприятиях включает следующие операции:

рассекание настила на части и получение крупных деталей с помощью передвижного раскройного оборудования;

Слайд 45транспортировка частей настила к стационарной ленточной машине;

вырезание деталей изделия на стационарной

Способы раскроя материалов:

Механический

- Универсальным инструмент (ножницы, с прямым ножом, с дисковым ножом, стационарные ленточные машины)

- Специальный инструмент (вырубание, на прессах, катковым способом, валичным способом)

Теплофизический

- лучом лазера, плазмой

Гидравлический

Электрический

- электрической искрой

Слайд 46 Ножницы являются наиболее универсальным инструментом для резания

Широкое применение в последнее время нашли электрические раскройные ножницы фирмы Pannonia.

Слайд 47 Передвижные раскройные машины с вертикальным ножом или с дисковым

Слайд 48 Некоторые заводы-изготовители (Германия) предлагают усовершенствованные передвижные машины,

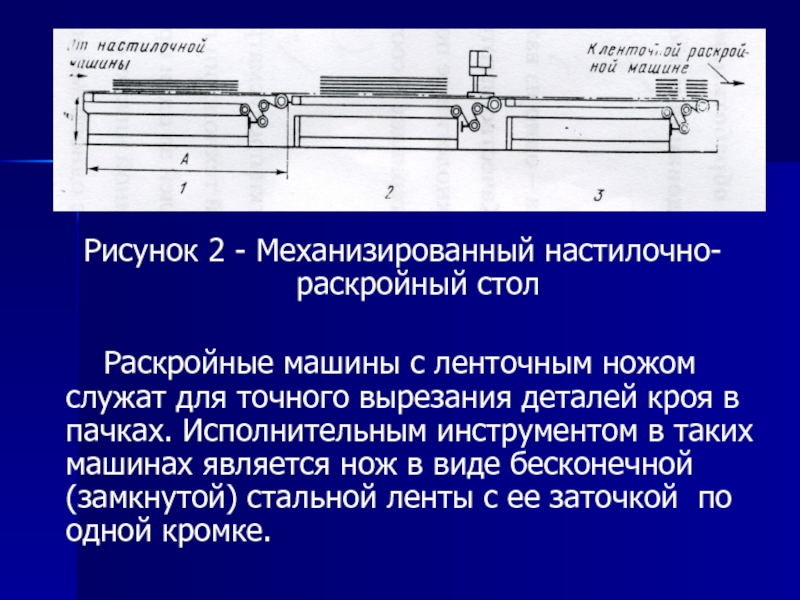

Слайд 49 Более эффективными и производительными являются столы (рис.2), изготовленные

Для облегчения транспортировки настилов часто применяются столы с воздушной подушкой.

Слайд 50Рисунок 2 - Механизированный настилочно-раскройный стол

Раскройные машины

Слайд 51 Раскройная ленточная машина состоит, как правило, из следующих

Слайд 52 В современных стационарных ленточных машинах, выпускаемых за

Вырубание. Инструментом вырубания является резак – тонкий стальной нож, режущая кромка которого точно соответствует конфигурации и размерам вырезаемой детали.

Слайд 53 Резак обеспечивает вырезание детали по всему контуру

Вырубание деталей можно осуществить на машинах двух типов:

мостовые вырубочные машины;

валковые и ротационные (катковые) вырубочные машины.

Слайд 54 Более перспективны машины каткового и валичного типа.

При валичном способе ткань с рулона пропускается между двумя валами: ножевым и прижимным.

На ножевом валу прикрепляются резаки из профильной стали, причем диаметр вала соответствует длине раскладки.

Слайд 55 К недостаткам этого способа относятся: увеличение диаметра

Во всех случаях при вырубании решающим фактором, определяющим технико-экономическую эффективность его применения, являются наличие специального дорогостоящего инструмента – резаков.

Преимущества безнастильного каткового и валичного способов раскроя по сравнению с вырубкой деталей в настилах следующие: непрерывность технологического процесса;

Слайд 56 повышение производительности труда благодаря ликвидации трудоемких процессов настилания; высвобождение

Раскрой электроразрядом (электроискровой). Текстильные ткани – материал неэлектропроводный, поэтому для раскроя их электроискровым способом электрод, соответствующий контуру деталей вырезаемого изделия, создается специально, например в виде графитной дорожки, повторяющей контуры деталей изделий.

Слайд 57 Электроискровым способом раскраиваются ткани без пропитки, изготовленные

Слайд 58 сравнению со скоростями резания обычными механическими способами. Таким образом,

Раскрой ультразвуком. В США изобретен аппарат для резания одного слоя таких материалов как полиэтилен, виниловые полимеры, нейлон, дакрон, орлон, трикотаж, тканый или плетеный волокнистый материал звуком или ультразвуком.

Материал разрезается вследствие повторяющихся импульсов.

Слайд 59 Одним из недостатков устройства, режущего ультразвуком, является быстрый износ

Раскрой лучом лазера основан на тепловом воздействии луча на материал, при котором происходит сгорание материала по заданной линии.

Для раскроя текстильных материалов наиболее подходят оптические квантовые генераторы, излучателем в которых является газ СО2.

Слайд 60 При резании лучом лазера получаются значительные скосы кромок

Слайд 61 Скорость резания лучом лазера зависит от физико-механических свойств

Раскрой микроплазменной дугой. Раскрой швейных материалов лучом лазера основан на тепловом действии луча на ткань, при котором происходит сгорание ткани по заданной линии. Характерная особенность микроплазменного способа резания текстильных материалов заключается в том, что качество реза практически не зависит от скорости кроя.

Слайд 62 Это позволяет производить резание с переменной скоростью

Слайд 63 Гидравлический способ раскроя. Автоматические устройства с водяной струей раскраивают

Слайд 64 Раскройные автоматы. Необходимость механизации и автоматизации различных операций раскройного

Раскройные автоматы можно в принципе разделить на две группы: раскройные машины с ходовым механизмом, режущим инструментом, столом для резания и приводом; раскройные машины с программным управлением режущим инструментом.

Слайд 65 Основным элементом каждого автомата является режущий инструмент, который

Управление раскройными автоматами может осуществляться аналоговыми системами, включающими в себя контактные или бесконтактные устройства, считывающие контуры лекал. Считывающие устройства могут быть механическими или оптико-электронными, цифровыми системами.

Слайд 665.2.8. Контроль качества кроя

Контроль качества кроя

При проверке мелких деталей из основной ткани и всех деталей подкладки и приклада из пачки берут только верхнюю и нижнюю детали.

Крой без штампа контролера в производственный процесс не поступает.

Слайд 675.2.9. Нанесение вспомогательных линий и надсечек

Для правильного

Толщина всех линий разметки и диаметр отверстий при проколе не должны превышать 2 мм. Разметка может выполняться с использованием различных устройств.

Слайд 68 Простейшим является ручное устройство для изготовления надсечек.

Устройство для разметки нитями. С помощью механизма с иглой, связанного с устройством для вытягивания иглы, нить пропускается через весь настил. Устройство для разметки нитями Stratos FM 100 фирмы VEB Textima Reisa надежно размечает настил высотой 120 мм и более. Толщина иглы – 1,6-2 мм. Этой же фирмой разработано и сверлильное разметочное устройство L204DP.

Слайд 695.2.10. Нумерация деталей кроя

Нумерация деталей кроя проводится

Если ткань или другой материал повреждается при проколе иглой, то детали нумеруются вручную мелом или карандашом с изнаночной стороны. Номера должны быть хорошо видны и не мешать дальнейшей обработке изделия.

Слайд 705.2.11 Комплектование кроя

Перед отправкой кроя на склад

Скомплектованные пачки связывают, или укладывают в полиэтиленовые пакеты, или помещают в контейнеры и отправляют на склад.

Слайд 715.2.12 Хранение и транспортировка кроя

Крой транспортируют на

Для транспортировки кроя на склад и передачи его в швейные цеха применяют различные подвесные конвейеры.

Слайд 725.3. Особенности организации процесса раскроя на швейных предприятиях, работающих по индивидуальным

Для предприятий, работающих по индивидуальным

заказам характерен индивидуальный раскрой, так как

раскрой деталей изделий индивидуальных заказов

выполняется отдельными полотнами. Раскрой

отдельными, предварительно отрезанными полотнами

выполняют закройщик или подрезчик. Закройщик

раскраивает детали из основной ткани, подрезчик –

детали из подкладочных и прокладочных

материалов, используя детали верха или их лекала.

Отдельные полотна могут быть материалом заказчика

или предприятия.

Слайд 73 Количество материала, принесенное

заказчиком, должно соответствовать

отраслевой или оперативной норме

расхода материала

модель. Если заказ выполняют из

материала предприятия, то полотно

отрезают от куска в соответствии с

указанными выше нормами.

Настилание полотна выполняется на 3-х

метровом столе, при этом полотно

складывают вдоль посередине (всгиб).

Перед раскроем шерстяные ткани

декатируют с целью уменьшения усадки в

процессе обработки и эксплуатации

изделий.

Слайд 74 Разработка конструкции изделия

наиболее сложная и ответственная

операция. Исходными данными для

являются: паспорт заказа с эскизом и

описанием модели и измерения фигуры

заказчика. Основываясь на этих данных

закройщик может получить чертеж

конструкции двумя путями:

1 – построить конструкцию изделия, пользуясь какой-либо методикой конструирования одежды;

2 – внести соответствующие изменения в готовую конструктивную основу в соответствии с особенностями конкретного заказа.

Слайд 75 Первый путь, практически применяемый на швейных предприятиях,

Второй путь, более рациональный и эффективный, не используется по объективной причине: отсутствует полный, регулярно обновляемый и пополняемый набор лекал базовых конструкций (ЛБК). Количество базовых конструкций достаточно велико, в зависимости от моды составляет: 40-50 в мужской верхней одежде, 70-90 – в женской верхней одежде и 90-110 – в женской легкой одежде.

Слайд 76 Выполнение раскладки выполняется на трехметровом столе (шириной

-закройщик выполняет раскладки, основываясь на свой опыт и интуиции;

-получению экономичных раскладок препятствует сложившаяся организация работы закройщика.

Слайд 77 Вырезание деталей одежды производится ручными или электрическими

При комплектовании деталей для каждого заказа собирают все детали верха, подкладки и приклада. Чтобы не перепутать детали при хранении и транспортировке к ним пришивают талоны с номером заказа, которые выполняются вручную.

Скомплектованные детали каждого изделия связывают или помещают в полиэтиленовые пакеты и хранят на участке запуска или раскройном цехе в ячеистых стеллажах до передачи в швейный цех.

Слайд 78 Уточнение деталей кроя после примерки.

Примерка остается

элементом процесса изготовления одежды по

индивидуальным заказам. Во время примерки

закройщик окончательно уточняет фасон

изделия и добивается необходимой

соразмерности его фигуре заказчика. Изменения

наносятся на детали верха меловыми линиями,

по которым и производится их уточнение. Уточнение деталей кроя механизации в

принципе не поддается.

На предприятиях, работающих по

индивидуальным заказам, могут применяться три

формы организации работы закройщиков –

индивидуальная, коллективная без разделения

труда и коллективная с разделением труда.

Слайд 79 При индивидуальной форме закройщик обслуживает одну закрепленную

Слайд 80 Коллективная форма организации труда закройщиков без разделения труда

Организацию работ закройщиков с разделением труда можно применять на предприятиях большой мощности при наличии удаленных приемных пунктов и при приеме там заказов простых форм и конструкций.

Кроме того, предпосылками для разделения труда закройщиков является проектирование одежды с использованием метода гибкой конструкции, автоматизации измерения фигуры заказчика, применения ЭВМ для разработки конструкции деталей, выполнения экономичной раскладки лекал и т. п.

Слайд 815.4 Направление совершенствования раскройного

производства

Основой совершенствования

технологических процессов раскроя

является комплексная

автоматизация. Применяемый в настоящее

время способ раскроя тканей в настилах

обуславливает прерывистый характер

производственного процесса, в связи с чем

затрудняется комплексная механизация и

автоматизация подготовительно

раскройного производства.

Слайд 82 Площадь, занимаемая подготовительно раскройным производством, составляет до 27

Слайд 83 технологических операций, значительно упрощает систему подготовки ткани к

Комплексная автоматизация поточного безнастильного метода может быть достигнута раскроем ткани системой машин с программным управлением, состоящей из устройства для визуальной разбраковки ткани и автоматического промера ее длины и ширины, приспособления для создания буферного запаса, раскройного агрегата и агрегата для комплектовки кроя.

Слайд 84 Основными технологическими параметрами раскройного автоматизированного агрегата, реализующего

Одним из направлений совершенствования раскройного производства можно считать централизацию процессов серийного раскроя в региональном и общеотраслевом масштабах путем развития технологический специализации.

Слайд 85 Рациональной может считаться лишь такая степень централизации, которая

Мощность таких предприятий, в десятки и сотни раз большая по сравнению с нынешними цехами серийного раскроя, послужит надежной экономической основой для внедрения комплексно-механизированных раскройных процессов.

Слайд 86 Высоко качественные и дешевые эти детали и узлы будут

Однако реализация данного направления в настоящее время затрудненно, так как требуется единовременное вложение больших материальных затрат.