- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Проектирование технологических процессов обработки деталей презентация

Содержание

- 1. Проектирование технологических процессов обработки деталей

- 2. Основные положения проектирования ТПМО. Проектирование технологических

- 3. Задачи проектирования: Основная задача проектирования технологических

- 4. Основные разновидности технологического процесса. В технологии машиностроения

- 5. Исходные данные для ТПО. Необходимость проектирования ТПО

- 6. Последовательность проектирования ТПМО. Проектирование ТПМО состоит из

- 7. Под технологическим маршрутом обработки понимают последовательность выполнения

- 8. Выбор баз: анализ технологичности детали; выбор заготовок.

- 9. Выбор металлорежущих станков При выборе металлорежущих станков

- 10. Выбор режущего инструмента. Для режущей части

- 11. Количество режущего инструмента, необходимого для обработки заготовок

- 12. Выбор измерительного инструмента. Измерительный инструмент выбирается

- 13. Определение величины припусков Расчетно-аналитический метод определения припусков

- 14. где А − постоянная, зависит от условий

- 15. Техническое нормирование Техническое нормирование − это установление

- 16. Структура штучного времени. Норма времени на выполнение

Слайд 2

Основные положения проектирования ТПМО.

Проектирование технологических маршрутов обработки.

Выбор металлорежущих станков, инструмента и

Определение припусков механической обработки.

Нормирование технологических процессов.

Слайд 3 Задачи проектирования:

Основная задача проектирования технологических процессов механической обработки – установление

В основу проектирования положены два принципа: технологический и экономический.

По технологическому принципу проектируемый процесс должен полностью обеспечить получение изделия заданного количества; по экономическому принципу – обеспечить обработку с минимальными затратами.

Слайд 4Основные разновидности технологического процесса. В технологии машиностроения различают следующие технологические процессы:

Единичные технологические процессы обработки (ТПО) характеризуются однократной разработкой и применением для изготовления детали одного типоразмера и наименования, независимо от величины и программы выпуска.

Типовые ТПО характеризуются универсальностью и применяются при изготовлении группы деталей с общими конструктивными признаками (например, валов, зубчатых колес и т.п.).

Рабочие ТПО разрабатываются на данном предприятии для изготовления конкретного изделия заданного качества, в соответствии с его рабочим чертежом.

Перспективные ТПО разрабатываются в НИИ и проектных организациях в качестве основы для дальнейшего проектирования рабочих ТПО.

Маршрутные и операционные процессы наиболее часто разрабатываются в практике. Они различаются по степени детализации.

Маршрутные ТПО содержат перечень операций (в необходимой технологической последовательности), оборудования, приспособлений и т.п. Переходы и режимы обработки в маршрутных ТПО не указывают.

Операционные ТПО содержат подробное описание операций с указанием переходов, режимов обработки, оборудования, приспособлений и т.п.

Слайд 5Исходные данные для ТПО. Необходимость проектирования ТПО возникает при проектировании новых

Базовая информация – это рабочий чертеж детали с необходимыми размерами, допусками, отклонениями от формы, сведениями о материале (технические условия на изготовление, программа выпуска деталей, планируемый период выпуска).

Руководящая информация – это техническое задание на проектирование ТПО, стандарты на проектирование ТПО, документация на изготовление аналогичных деталей.

Справочная информация предполагает необходимые каталоги, справочники по техническому оборудованию, режущему инструменту, средствам контроля и измерений, расчету режимов, норм времени.

Слайд 6Последовательность проектирования ТПМО. Проектирование ТПМО состоит из ряда взаимосвязанных и выполняемых

определение производственной программы выпуска деталей, типа производства и методов работы;

анализ технологичности конструкции деталей, их назначения и условий работы;

технологический анализ базового процесса обработки (при модернизации ТПО);

проектирование технологического маршрута обработки заготовки;

выбор заготовки;

выбор металлорежущих станков, инструментов и средств контроля и измерения;

определение припусков механической обработки;

определение режимов механической обработки;

нормирование технологического процесса;

технико-экономическое обоснование рационального варианта ТПО;

оформление технологической документации по разработанному технологическому процессу.

Слайд 7Под технологическим маршрутом обработки понимают последовательность выполнения технологических операций. На этапе проектирования

определяют установочные поверхности;

определяют обрабатываемые поверхности, их точность и шероховатость;

определят перечень операций и их последовательность;

устанавливают необходимость разделения процесса обработки на черновые, чистовые и отдельные операции;

устанавливают необходимость и место термической обработки в технологическом маршруте.

Слайд 9Выбор металлорежущих станков

При выборе металлорежущих станков учитываются и

следующие факторы:

производительность обработки (должна

тип производства (массовое и крупносерийное – автоматические и поточные линии из станков; автоматическое серийное – многорезцовые, полуавтоматические, барабанные, карусельные и т.д. с ЧПУ; единичное – универсальные);

заданная точность обработки и качество поверхностей;

мощность, жесткость и др. кинематические данные станков;

Слайд 10Выбор режущего инструмента.

Для режущей части инструмента применяют твердосплавные

пластины; их изготавливают

сплавов, металлокерамики и др.:

титановольфрамовые пластины − обработка сталей;

вольфрамовые стали − чугун, цветные металлы и сплавы;

металлокерамика − высокоскоростная чистовая и получистовая обработка.

Шлифовальные круги выбирают в зависимости от требуемой шероховатости, твердости материала, размеров и конфигурации обрабатываемых поверхностей.

Фрезы выбирают в зависимости от формы, размеров и физико-механических свойств материала заготовки.

Слайд 11Количество режущего инструмента, необходимого для обработки заготовок годовой программы, рассчитывается по

где М − допустимое стачивание инструмента по размеру, ограничивающему количество возможных переточек;

h − величина стачивания за одну переточку;

Т − период стойкости между переточками, мин.

где t0 − основное время обработки заготовок с использованием данного инструмента;

NB − программа выпуска;

ky − коэффициент, учитывающий случайную убыль инструмента (1,05 − 1,10)

Тоб − общая стойкость инструмента, мин:

Слайд 12Выбор измерительного инструмента.

Измерительный инструмент выбирается с учетом соответствия его точностных

В мелкосерийном и единичном производстве − универсальные средства: штангенциркули, микрометры, нутромеры и т.п.

В крупносерийном и массовом − предельные калибры, шаблоны, автоматические приборы и др. средства активного контроля.

В настоящее время − автоматические приборы контроля размеров в процессе обработки.

Кинематическим звеньям технологической системы СПИД и прибору задается определенное положение и при достижении необходимого размера станок отключается. Таким образом точность размера зависит только от износа исполнительных элементов прибора и от инерционности системы его отключения.

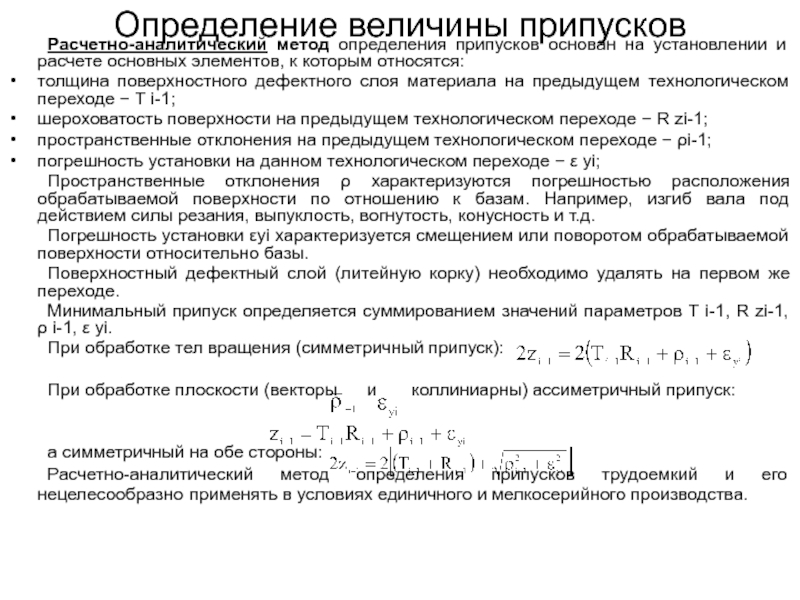

Слайд 13Определение величины припусков

Расчетно-аналитический метод определения припусков основан на установлении и расчете

толщина поверхностного дефектного слоя материала на предыдущем технологическом переходе − Т i-1;

шероховатость поверхности на предыдущем технологическом переходе − R zi-1;

пространственные отклонения на предыдущем технологическом переходе − ρi-1;

погрешность установки на данном технологическом переходе − ε yi;

Пространственные отклонения ρ характеризуются погрешностью расположения обрабатываемой поверхности по отношению к базам. Например, изгиб вала под действием силы резания, выпуклость, вогнутость, конусность и т.д.

Погрешность установки εyi характеризуется смещением или поворотом обрабатываемой поверхности относительно базы.

Поверхностный дефектный слой (литейную корку) необходимо удалять на первом же переходе.

Минимальный припуск определяется суммированием значений параметров Т i-1, R zi-1, ρ i-1, ε yi.

При обработке тел вращения (симметричный припуск):

При обработке плоскости (векторы и коллиниарны) ассиметричный припуск:

а симметричный на обе стороны:

Расчетно-аналитический метод определения припусков трудоемкий и его нецелесообразно применять в условиях единичного и мелкосерийного производства.

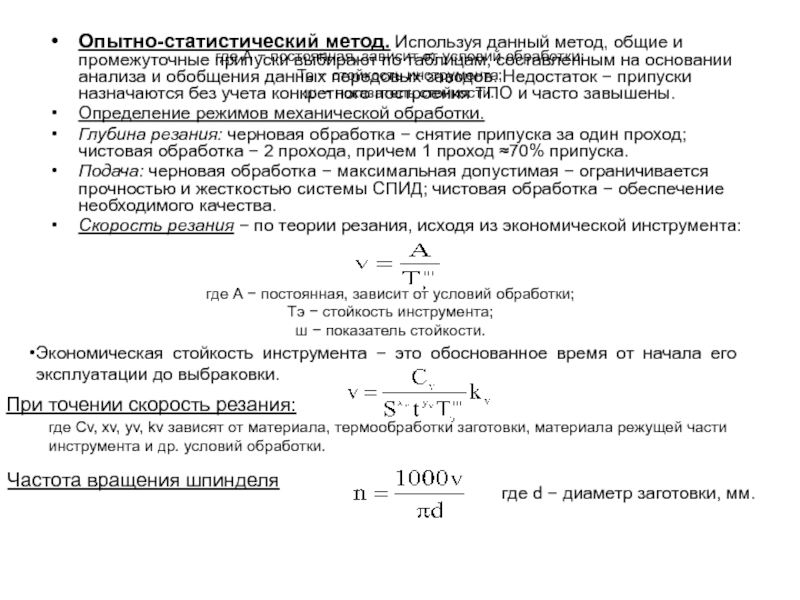

Слайд 14где А − постоянная, зависит от условий обработки;

Тэ − стойкость инструмента;

ш

Опытно-статистический метод. Используя данный метод, общие и промежуточные припуски выбирают по таблицам, составленным на основании анализа и обобщения данных передовых заводов. Недостаток − припуски назначаются без учета конкретного построения ТПО и часто завышены.

Определение режимов механической обработки.

Глубина резания: черновая обработка − снятие припуска за один проход; чистовая обработка − 2 прохода, причем 1 проход ≈70% припуска.

Подача: черновая обработка − максимальная допустимая − ограничивается прочностью и жесткостью системы СПИД; чистовая обработка − обеспечение необходимого качества.

Скорость резания − по теории резания, исходя из экономической инструмента:

где А − постоянная, зависит от условий обработки;

Тэ − стойкость инструмента;

ш − показатель стойкости.

Экономическая стойкость инструмента − это обоснованное время от начала его эксплуатации до выбраковки.

При точении скорость резания:

,

где Сv, xv, yv, kv зависят от материала, термообработки заготовки, материала режущей части инструмента и др. условий обработки.

Частота вращения шпинделя

где d − диаметр заготовки, мм.

Слайд 15Техническое нормирование

Техническое нормирование − это установление обоснованной нормы времени на проведение

Установление нормы времени:

на основе изучения затрат рабочего времени (хронометраж работ) на передовых предприятиях;

по типовым нормативам;

приближенным сравнением с аналогичными операциями (работами).

Слайд 16Структура штучного времени. Норма времени на выполнение операции ТПО (или сборки)

где То − основное время (время, в течение которого достигаются цели технологической операции: изменение геометрических форм и размеров детали при механической обработке, ковке и штамповке; изменение взаимного расположения частей изделия при разборочно-сборочных работах; изменение внешнего вида детали при окраске; нанесение антикоррозионного покрытия и т. п.);

Тв − вспомогательное время (время, которое затрачивает рабочий на различные приемы, обеспечивающие выполнение основной работы: установку и снятие деталей, управление оборудованием при изготовлении изделия, подвод и отвод инструмента, измерение обрабатываемого изделия);

Тобс − время на обслуживание рабочего места (время, которое рабочий затрачивает на уход за рабочим местом и поддержание его в рабочем состоянии на протяжении смены (регулировку, подналадку, осмотр, опробование, чистку и смазку оборудования в течение смены, смену инструмента, периодическую уборку стружки в процессе работы, уборку рабочего места в конце смены));

Тен − время на отдых и личные надобности (время перерывов, необходимое рабочему на отдых, физкультурные паузы и личные надобности).

Техническая норма времени −время, необходимое на выполнение заданной работы (операции) при определенных организационно-технических условиях с учетом наиболее эффективного использования всех средств производства и передового опыта новаторов. Это время характеризует производительность труда.

Норма выработки − объем работы, который рабочий может выполнять в единицу времени. Норма выработки – величина, обратно пропорциональная норме времени. Норма выработка в смену определяется путем деления продолжительности рабочей смены на норму времени выполнения операции.