- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Презентация Урал-ТСП для отправки презентация

Содержание

- 1. Презентация Урал-ТСП для отправки

- 2. Закрытое акционерное общество «Урал

- 3. Участок абразивоструйной обработки и газотермического напыления.

- 4. Дробеструйные установки. Максимальная длина устанавливаемых деталей до 12 метров.

- 5. Малая камера HVOF напыления. Установка HVOF с

- 6. Большая камера высокоскоростного напыления. Длина напыляемых деталей до 12 метров.

- 7. Рабочее место оператора установки высокоскоростного напыления. Процесс напыления управляется компьютером.

- 8. Участок предварительной обработки под напыление и чистовой механической обработки напыленных деталей

- 9. Лаборатория контроля качества покрытий оборудована современным специализированным оборудованием.

- 10. Закрытое акционерное общество «Урал - ТСП» является

- 11. Ростехнадзор Нанесение защитных металлизационных покрытий

- 12. Информация о возможностях применения газотермических методов напыления

- 13. Восстановление посадочных мест шеек ж/д осей

- 14. Ж/д оси с восстановленными посадочными шейками

- 15. Восстановление с упрочнением пуансона прессформы «Ведро»

- 16. Шток пресса ООО «Уралтеплоэнергосервис», г.Уфа с износом

- 17. Упрочнение витков шнека Уфимского завода эластомерных материалов

- 18. Восстановление с упрочнением штоков телескопического гидроцилиндра ООО

- 19. Полировка вала каландра листовальной машины производства полистирольного

- 20. Выкрашивание металла на валу каландра машины производства

- 21. Детали насосно-компрессорного оборудования

- 22. Восстановление шейки коленчатого вала триплекс-насоса Бураевского молокозавода.

- 23. Восстановление посадочного места под полумуфту шейки ротора

- 24. Полировка штока поршневого компрессора ОАО «Нижнекамскнефтехим» импортного

- 25. Плунжера импортного триплекс - насоса Ишимбайского химического

- 26. Плунжера триплекс - насоса Ишимбайского химического завода катализаторов, восстановленные высокоскоростным напылением карбидом хрома.

- 27. Износ плунжеров триплекс-насоса «Uraca» ОАО «Газпром нефтехим

- 28. Метод высокоскоростного напыления позволяет восстанавливать и упрочнять

- 29. Напыление подшипников поршневых и турбокомпрессоров ОАО

- 30. Напыление слоя баббита, на подслой бронзы Напыленный

- 31. Половинки подшипника, напыленные баббитом с подслоем

- 32. Металлоконструкции

- 33. Опытная балка копра ОАО «Илецксоль», защищенная

- 34. Антикоррозионная защита металлоконструкций копра шахты ОАО «Илецксоль»

- 35. Технологические аппараты, теплообменники, оборудование нефтедобывающих и газодобывающих предприятий, химических, нефтеперерабатывающих, газоперерабатывающих предприятий

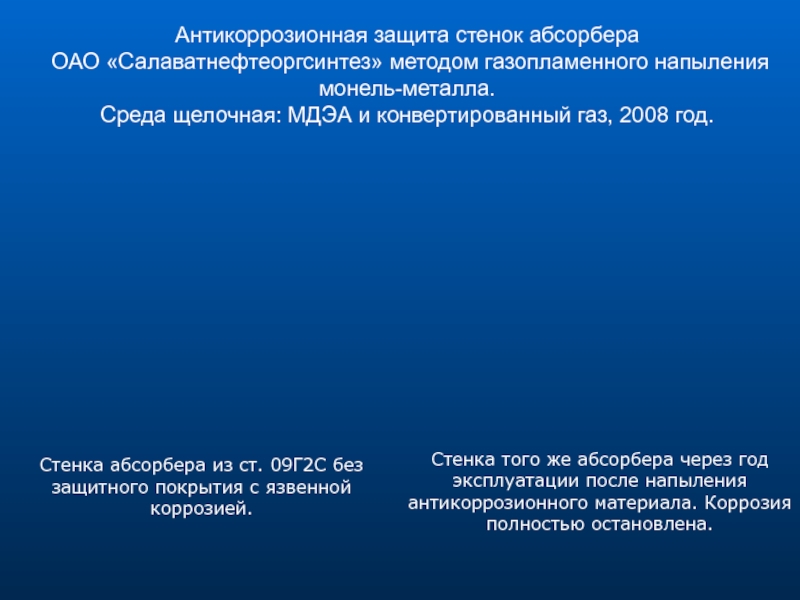

- 36. Антикоррозионная защита стенок абсорбера ОАО «Салаватнефтеоргсинтез»

- 37. Коррозионно-эрозионный износ крышек секций холодильника из стали

- 38. Ремонт крышек произведен подваркой с последующим двухслойным

- 39. Защита от коррозии корпусов и концевых деталей

- 40. Защита от коррозии корпусов и концевых деталей

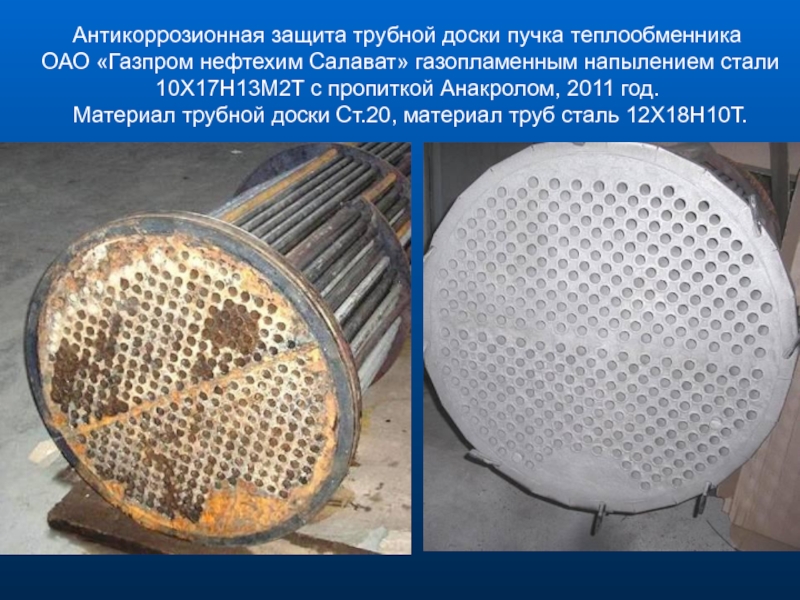

- 41. Антикоррозионная защита трубной доски пучка теплообменника

- 42. Координаты ЗАО «Урал-ТСП»

Слайд 1Закрытое акционерное общество

«Урал – Технологические

системы покрытий»

Восстановление геометрии, упрочнение, защита

Слайд 2 Закрытое акционерное общество

«Урал – технологические системы покрытий»

Предприятие

ЗАО «Урал-ТСП» выполняет работы по упрочнению, защите, ремонту

и восстановлению изделий машиностроения, оборудования

для бурения , технологического оборудования газодобычи, газопереработки, нефтебодычи, нефтепереработки, электроэнергетики , горнодобывающей и горнообогатительной промышленности и т.д.

Предприятие имеет участок механической обработки, участок газотермического напыления, передвижное оборудование для выполнения работ выездными бригадами на территории заказчиков, лабораторию контроля качества покрытий.

Слайд 5Малая камера HVOF напыления. Установка HVOF с роботом KUKA позволяет производить напыление

Слайд 7Рабочее место оператора установки высокоскоростного напыления. Процесс напыления управляется компьютером.

Слайд 8Участок предварительной обработки под напыление и чистовой механической обработки напыленных деталей

Слайд 9Лаборатория контроля качества покрытий

оборудована современным специализированным оборудованием.

Слайд 10Закрытое акционерное общество «Урал - ТСП» является специализированным центром, применяющим технологии газотермического

Предприятие внесено в Единый реестр инновационных проектов и Каталог инвестиционных проектов Республики Башкортостан.

Слайд 11Ростехнадзор

Нанесение защитных металлизационных покрытий производится по Методике, разрешенной к

Слайд 12Информация о возможностях применения газотермических методов напыления на примерах выполненных предприятием

Детали машин, механизмов,

оборудования, прессформ

Слайд 13Восстановление посадочных мест шеек ж/д осей для ООО «Милорем», г. Мичуринск

Слайд 14Ж/д оси с восстановленными посадочными шейками под подшипник для ООО

Слайд 15Восстановление с упрочнением пуансона прессформы «Ведро» ООО «Политар», г.Салават высокоскоростным напылением материалом

Слайд 16Шток пресса ООО «Уралтеплоэнергосервис», г.Уфа с износом до 3 мм на

Слайд 17Упрочнение витков шнека Уфимского завода эластомерных материалов и конструкций методом высокоскоростного

Слайд 18Восстановление с упрочнением штоков телескопического гидроцилиндра ООО «Стройгазмонтаж-Сервис, г. Оренбург. Восстановление

Слайд 19Полировка вала каландра листовальной машины производства полистирольного листа ООО «Урал-Пласт», г.

Слайд 20Выкрашивание металла на валу каландра машины производства полимерных волокон ООО «Си-Айрлайд»,

Слайд 22Восстановление шейки коленчатого вала триплекс-насоса Бураевского молокозавода. Характер износа – повреждение

Слайд 23Восстановление посадочного места под полумуфту шейки ротора компрессора ОАО Казанский «Органический

Слайд 24Полировка штока поршневого компрессора ОАО «Нижнекамскнефтехим» импортного производства, восстановленного и упрочненного

Слайд 25Плунжера импортного триплекс - насоса Ишимбайского химического завода катализаторов с поврежденным

Слайд 26Плунжера триплекс - насоса Ишимбайского химического завода катализаторов, восстановленные высокоскоростным напылением

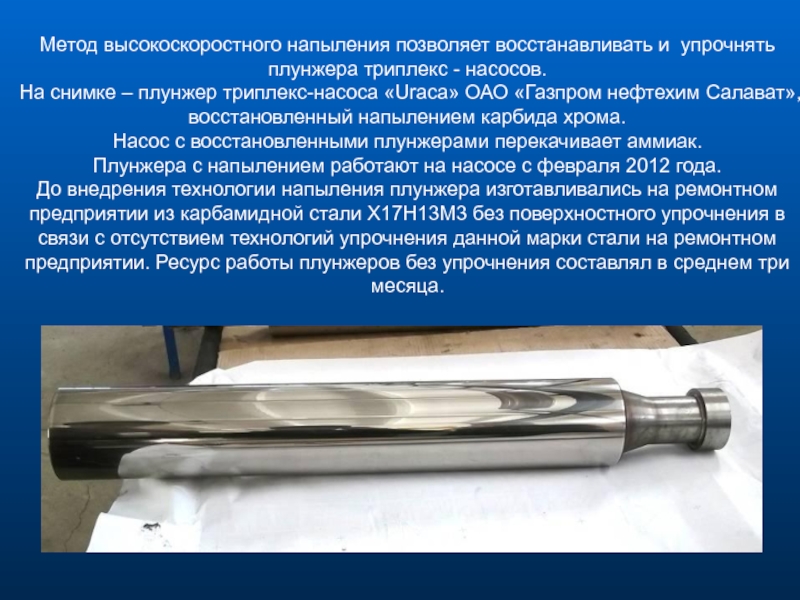

Слайд 27Износ плунжеров триплекс-насоса «Uraca» ОАО «Газпром нефтехим Салават», перекачивающих аммиак с

Слайд 28Метод высокоскоростного напыления позволяет восстанавливать и упрочнять плунжера триплекс - насосов. На

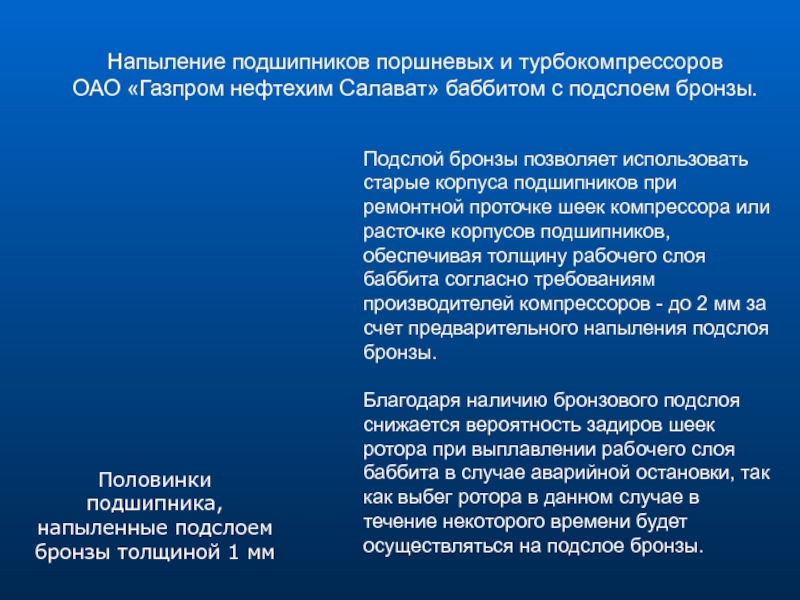

Слайд 29Напыление подшипников поршневых и турбокомпрессоров

ОАО «Газпром нефтехим Салават» баббитом с

Половинки подшипника, напыленные подслоем бронзы толщиной 1 мм

Подслой бронзы позволяет использовать старые корпуса подшипников при ремонтной проточке шеек компрессора или расточке корпусов подшипников, обеспечивая толщину рабочего слоя баббита согласно требованиям производителей компрессоров - до 2 мм за счет предварительного напыления подслоя бронзы.

Благодаря наличию бронзового подслоя снижается вероятность задиров шеек ротора при выплавлении рабочего слоя баббита в случае аварийной остановки, так как выбег ротора в данном случае в течение некоторого времени будет осуществляться на подслое бронзы.

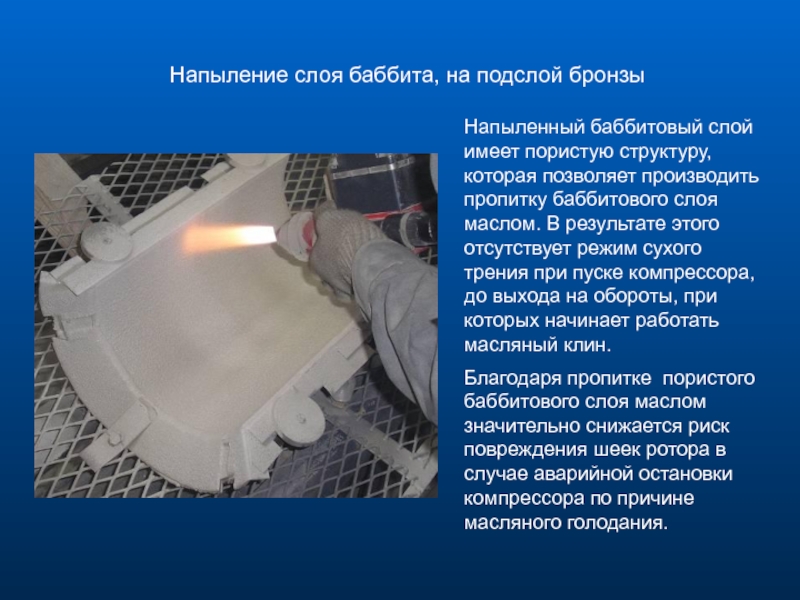

Слайд 30Напыление слоя баббита, на подслой бронзы

Напыленный баббитовый слой имеет пористую структуру,

Благодаря пропитке пористого баббитового слоя маслом значительно снижается риск повреждения шеек ротора в случае аварийной остановки компрессора по причине масляного голодания.

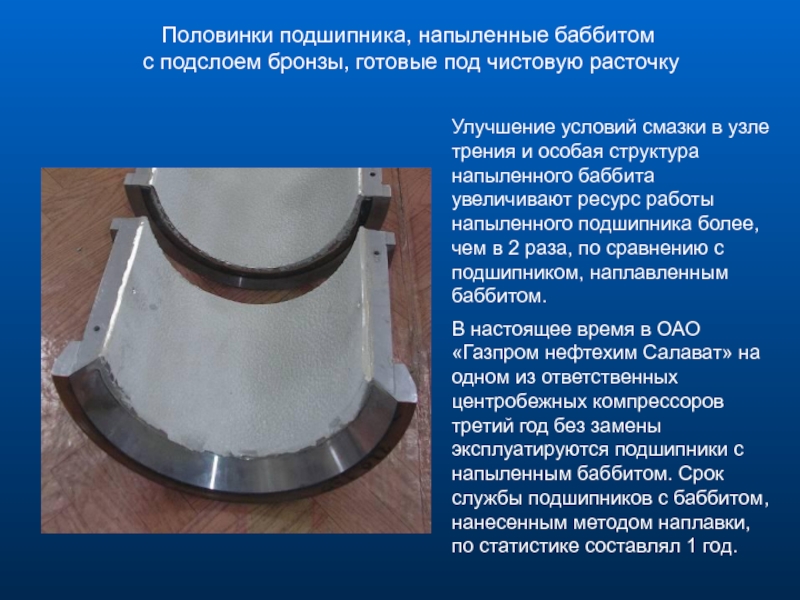

Слайд 31Половинки подшипника, напыленные баббитом

с подслоем бронзы, готовые под чистовую расточку

Улучшение

В настоящее время в ОАО «Газпром нефтехим Салават» на одном из ответственных центробежных компрессоров третий год без замены эксплуатируются подшипники с напыленным баббитом. Срок службы подшипников с баббитом, нанесенным методом наплавки, по статистике составлял 1 год.

Слайд 33Опытная балка копра ОАО «Илецксоль»,

защищенная напылением алюминия газопламенным методом

с

Слайд 34Антикоррозионная защита металлоконструкций копра шахты ОАО «Илецксоль» напылением алюминия газопламенным методом,

Данная технология применима для защиты эстакад, металлоконструкций мостов, опор ЛЭП и т.д. Срок службы покрытия, напыленного на новые металлоконструкции, работающие в условиях атмосферы, более 20 лет.

Слайд 35

Технологические аппараты, теплообменники, оборудование нефтедобывающих и газодобывающих предприятий,

химических, нефтеперерабатывающих, газоперерабатывающих

Слайд 36Антикоррозионная защита стенок абсорбера

ОАО «Салаватнефтеоргсинтез» методом газопламенного напыления монель-металла.

Среда

Стенка абсорбера из ст. 09Г2С без защитного покрытия с язвенной коррозией.

Стенка того же абсорбера через год эксплуатации после напыления антикоррозионного материала. Коррозия полностью остановлена.

Слайд 37Коррозионно-эрозионный износ крышек секций холодильника из стали 20Л цеха 14 НПЗ

Слайд 38Ремонт крышек произведен подваркой с последующим двухслойным напылением сталей Х14Н7С3Р3 и

Слайд 39Защита от коррозии корпусов и концевых деталей УЭЦН по заказам ОАО

Слайд 40Защита от коррозии корпусов и концевых деталей УЭЦН, предназначенных для работы

Слайд 41Антикоррозионная защита трубной доски пучка теплообменника ОАО «Газпром нефтехим Салават» газопламенным

Слайд 42

Координаты ЗАО «Урал-ТСП»

г. Ишимбай, ул. Левый берег, 5.

Тел. (34794) 6-30-81; 6-30-82;

Факс (34794) 6-30-83.

E-mail: ural-tsp@mail.ru

Сайт: www.ural-tsp.ru