- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Показатели блочности котельных агрегатов презентация

Содержание

- 1. Показатели блочности котельных агрегатов

- 2. МЕТОД БЛОЧНОГО МОНТАЖА КОТЕЛЬНЫХ АГРЕГАТОВ Котельное оборудование

- 3. Метод блочного монтажа котельного оборудования дал возможность

- 4. Этот метод позволяет: 1. вести параллельно с

- 5. БЛОЧНАЯ ПОСТАВКА КОТЕЛЬНЫХ АГРЕГАТОВ В связи с

- 6. Для определения коэффициента заводской блочности необходимо установить

- 7. Расчеты дали возможность определить следующую зависимость:

- 8. ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ БЛОЧНОГО МОНТАЖА ОБОРУДОВАНИЯ Для оценки

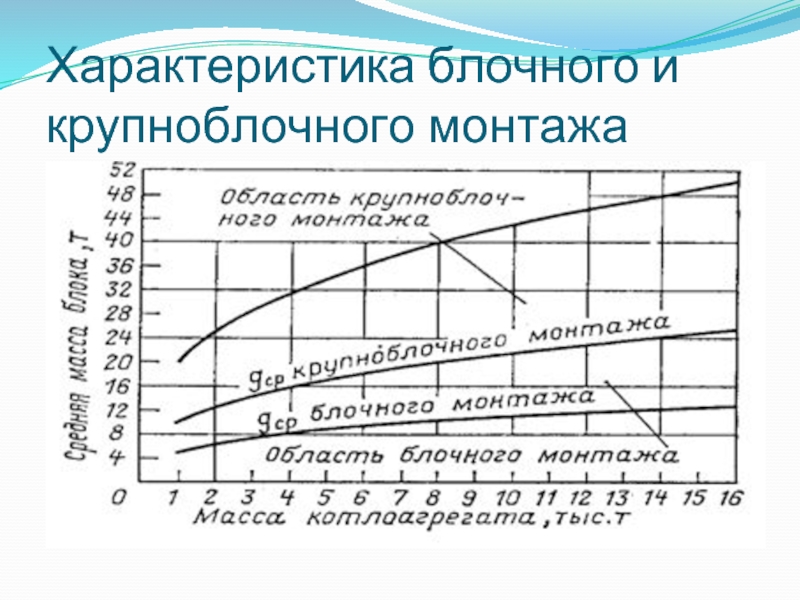

- 9. Характеристика блочного и крупноблочного монтажа

- 10. Зависимость эквивалентных трудозатрат на монтаж 1 т

- 11. Зависимость эквивалентных трудозатрат на монтаж 1 т

- 12. Общие трудовые затраты на монтаж технологического оборудования

- 13. Эффективность монтажа котельных агрегатов при других равных

- 14. Варианты монтажа котельных агрегатов. Первый вариант.

- 15. где А – общие трудовые затраты

- 17. Второй вариант. Монтажная организация осуществляет монтаж котельных

- 18. Трудовые затраты, чел.-дни, необходимые для монтажа котельного

- 19. Сопоставляя результаты по трудовым затратам для двух

Слайд 2МЕТОД БЛОЧНОГО МОНТАЖА КОТЕЛЬНЫХ АГРЕГАТОВ

Котельное оборудование прибывает в виде многочисленных отдельных

Монтаж котельных агрегатов является наиболее трудоемкой частью из всего комплекса работ по монтажу.

Слайд 3Метод блочного монтажа котельного оборудования дал возможность сократить сроки длительности монтажа

Слайд 4Этот метод позволяет:

1. вести параллельно с возведением фундаментов под оборудование и

2. осуществлять одновременную сборку в блоки каркаса, поверхностей нагрева, трубопроводов, механизмов и др.;

3. широко применять механизацию работ на сборочных площадках и этим значительно облегчить труд рабочих;

4. повысить качество сборочных и сварочных работ, проводя их в нормальных условиях на сборочных площадках;

5. обеспечить безопасность работы за счет перенесения и выполнения трудоемких операций с высоты на уровень земли;

6. значительно сократить трудозатраты, необходимые для сборки и установки оборудования, и их стоимость;

Слайд 5БЛОЧНАЯ ПОСТАВКА КОТЕЛЬНЫХ АГРЕГАТОВ

В связи с тем, что из-за сложности конструкций

где n – количество заводских блоков для данного агрегата.

Фактические значения средней массы заводских и монтажных блоков определяется по общей массе блоков и их количеству.

Слайд 6Для определения коэффициента заводской блочности необходимо установить нижний предел массы блоков,

Минимальная масса заводского блока для всех котельных агрегатов установлена в размере 2 т и внесена в действующий ОСТ 24.030-46-74.

Слайд 7Расчеты дали возможность определить следующую зависимость:

где – средняя

– суммарная масса всех заводских блоков агрегата, т;

К1 – коэффициент для средней массы блока, К1 = 0,6, для вновь проектируемых котлов К1 = 0,7¸0,8.

Чем выше средняя масса заводского блока тем более технологичным будет оборудование с точки зрения монтажа.

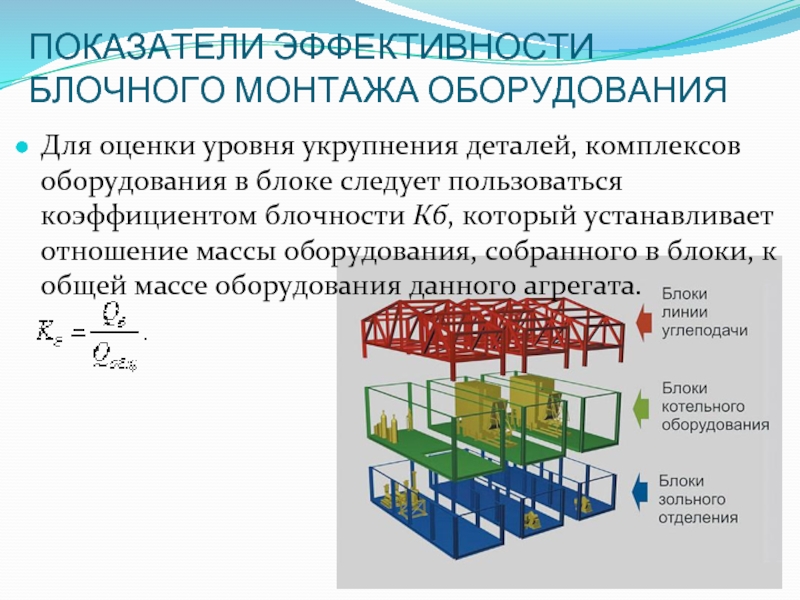

Слайд 8ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ БЛОЧНОГО МОНТАЖА ОБОРУДОВАНИЯ

Для оценки уровня укрупнения деталей, комплексов оборудования

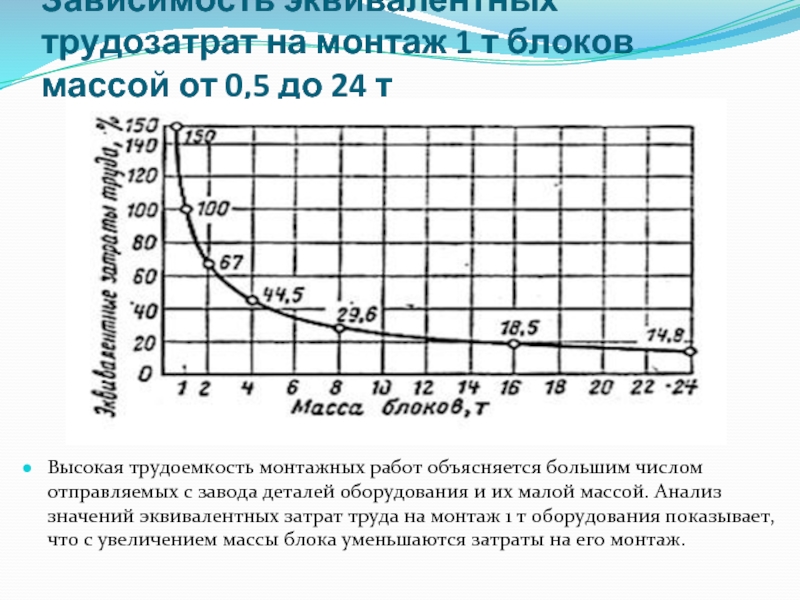

Слайд 10Зависимость эквивалентных трудозатрат на монтаж 1 т блоков массой от 0,5

Высокая трудоемкость монтажных работ объясняется большим числом отправляемых с завода деталей оборудования и их малой массой. Анализ значений эквивалентных затрат труда на монтаж 1 т оборудования показывает, что с увеличением массы блока уменьшаются затраты на его монтаж.

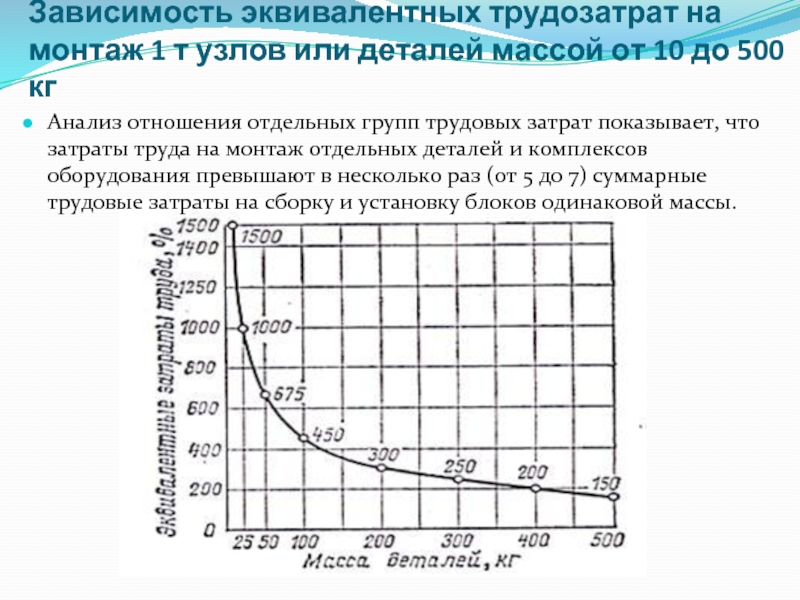

Слайд 11Зависимость эквивалентных трудозатрат на монтаж 1 т узлов или деталей массой

Анализ отношения отдельных групп трудовых затрат показывает, что затраты труда на монтаж отдельных деталей и комплексов оборудования превышают в несколько раз (от 5 до 7) суммарные трудовые затраты на сборку и установку блоков одинаковой массы.

Слайд 12Общие трудовые затраты на монтаж технологического оборудования могут быть разбиты на

1) затраты на сборку и укрупнение блоков на сборочно-укрупнительной площадке, связанные с поставкой оборудования отдельными комплексами и деталями;

2) затраты на установку в проектное положение собранных на сборочно-укрупнительной площадке или прибывших с завода готовых блоков;

3) затраты на монтаж отдельных деталей и комплексов оборудования, не вошедших в блоки, с установкой их в проектное положение и присоединение к установленным блокам, деталям и комплексам.

Слайд 13Эффективность монтажа котельных агрегатов при других равных условиях зависит от двух

- коэффициента поставочной блочности, состояния и законченности блоков и количества и массы отдельных комплексов и деталей, поставляемых заводом;

- коэффициента монтажной блочности, принятой технологии установки монтажных блоков и от остаточной массы деталей, монтируемых отдельно.

Слайд 14Варианты монтажа котельных агрегатов.

Первый вариант. Поставка котельных агрегатов осуществляется по ОСТ

Используя это указание, определим трудовые затраты, чел.-дни, необходимые для монтажа котельного агрегата без доукрупнения поставочных блоков по формуле:

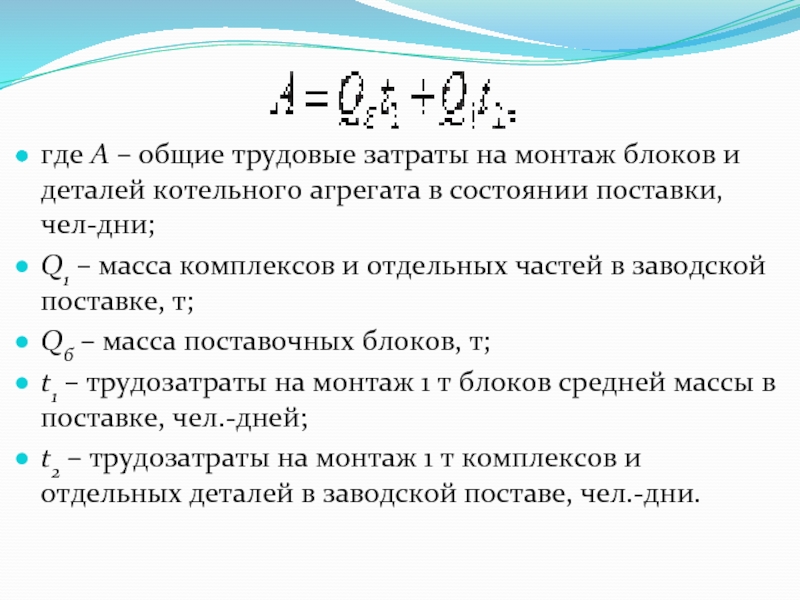

Слайд 15

где А – общие трудовые затраты на монтаж блоков и деталей котельного агрегата

Q1 – масса комплексов и отдельных частей в заводской поставке, т;

Qб – масса поставочных блоков, т;

t1 – трудозатраты на монтаж 1 т блоков средней массы в поставке, чел.-дней;

t2 – трудозатраты на монтаж 1 т комплексов и отдельных деталей в заводской поставе, чел.-дни.

Слайд 16

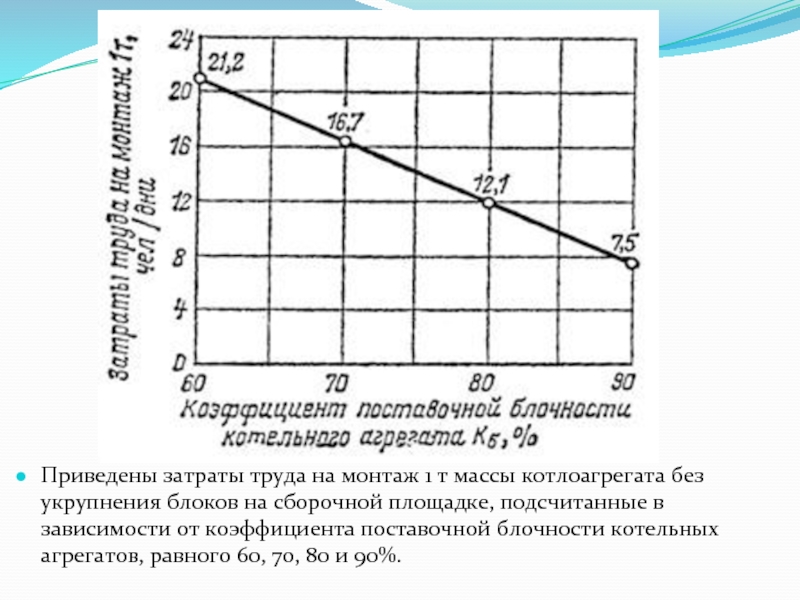

Приведены затраты труда на монтаж 1 т массы котлоагрегата без укрупнения

Слайд 17Второй вариант. Монтажная организация осуществляет монтаж котельных агрегатов по технологии, разработанной

- повышение коэффициента монтажной блочности за счет выполнения работ на укрупнительно-сборочной площадке;

- укрупнение заводских блоков с уменьшением их количества (в 2-3 раза) и увеличения массы среднего блока ( в 3-4 раза) против заводских данных;

- максимального укрупнения заводских и монтажных блоков отдельными заводскими деталями.

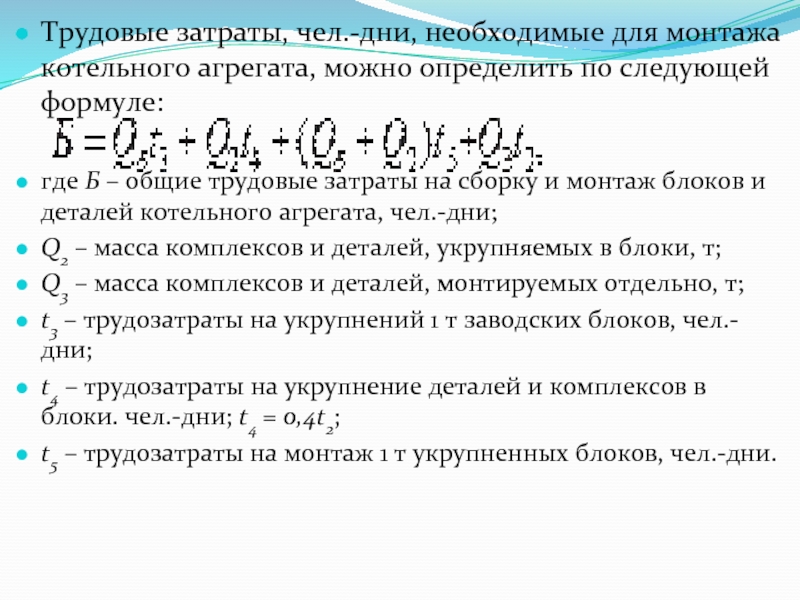

Слайд 18Трудовые затраты, чел.-дни, необходимые для монтажа котельного агрегата, можно определить по

где Б – общие трудовые затраты на сборку и монтаж блоков и деталей котельного агрегата, чел.-дни;

Q2 – масса комплексов и деталей, укрупняемых в блоки, т;

Q3 – масса комплексов и деталей, монтируемых отдельно, т;

t3 – трудозатраты на укрупнений 1 т заводских блоков, чел.-дни;

t4 – трудозатраты на укрупнение деталей и комплексов в блоки. чел.-дни; t4 = 0,4t2;

t5 – трудозатраты на монтаж 1 т укрупненных блоков, чел.-дни.