Алла

Павлушина Светлана

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

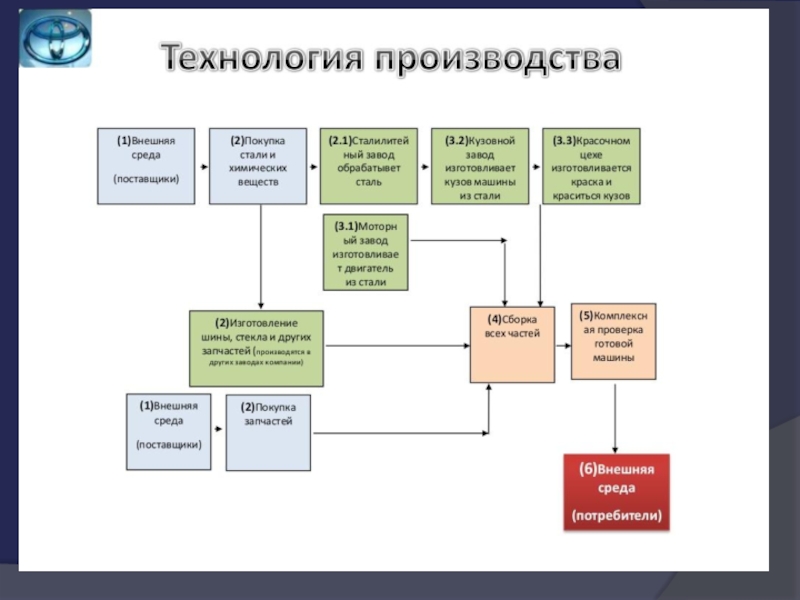

Организация производства на предприятии TOYOTA презентация

Содержание

- 1. Организация производства на предприятии TOYOTA

- 2. ФИЛОСОФИЯ: ПУТЬ К СОВЕРШЕНСТВУ Производственная система Тойота

- 3. ПРИНЦИП KAIZEN (КАЙДЗЕН) Принцип постоянного

- 4. Этап: Штамповка ПРИНЦИП ИСКЛЮЧИТЕЛЬНЫЙ ПОРЯДОК Строгий

- 5. ПРИНЦИП JUST-IN-TIME (ТОЧНО ВОВРЕМЯ) Точная координация доставки

- 6. ПРИНЦИП KARAKURI (КАРАКУРИ) Внедрение и использование механических

- 7. Этап: сварка ПРИНЦИП JIDOKA (ДЗИДОКА)

- 8. Этап: окраска ПРИНЦИП JIKOTEI-KANKETSU (ДЗИКОТЕЙ КАНКЕТСУ)

- 9. Этап: сборка ПРИНЦИП ANDON (АНДОН) Сигнальная

- 10. ПРИНЦИП KANBAN (КАНБАН) Уникальная система карточек, позволяющая планировать своевременную доставку точно в срок.

- 11. ПРИНЦИП POKA-YOKE (ПОКА-ЁКЕ) Использование приспособлений, не позволяющих

- 12. Этап: контроль качества ПРИНЦИП GENCHI GENBUTSU

- 14. Концепция Тойоты предусматривает мелкосерийное производство широкого ассортимента

- 15. ОСНОВНЫЕ ПРИНЦИПЫ Чем выше степень автоматизации производства,

Слайд 1ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА ПРЕДПРИЯТИИ TOYOTA

Выполнили студентки 2 курса

направления менеджмент

Матвеева

Слайд 2ФИЛОСОФИЯ: ПУТЬ К СОВЕРШЕНСТВУ

Производственная система Тойота была разработана в 50-х годах

в Японии. В ее основе лежат несколько принципов, направленных на постоянное совершенствование производства за счет системы поэтапного контроля качества, уменьшения издержек производства, оптимизации каждой технологической операции и поиске наиболее функциональных способов обслуживания производственного процесса на каждом этапе

Слайд 3ПРИНЦИП KAIZEN

(КАЙДЗЕН)

Принцип постоянного совершенствования всех этапов производства, способствующий повышению

оптимизации рабочего процесса и контроля над качеством выпускаемой продукции. Позволяет всесторонне оценить как отдельные технологические операции, так и весь процесс производства в целом, минимизировать как ресурсные, так и временные потери.

Слайд 4Этап: Штамповка

ПРИНЦИП ИСКЛЮЧИТЕЛЬНЫЙ ПОРЯДОК

Строгий контроль соблюдения порядка и чистоты на всех

производственных линиях, который обеспечивает организацию эргономичных рабочих мест и систему хранения инструментов

Слайд 5ПРИНЦИП JUST-IN-TIME (ТОЧНО ВОВРЕМЯ)

Точная координация доставки и производства необходимых деталей и

материалов в необходимом количестве и точно в срок.

Слайд 6ПРИНЦИП KARAKURI (КАРАКУРИ)

Внедрение и использование механических приспособлений, часто функционирующих за счет

силы гравитации, созданных для облегчения труа рабочих, сокращения времени на выполнение отведенной задачи и оптимизации рабочего пространства.

Слайд 7Этап: сварка

ПРИНЦИП JIDOKA (ДЗИДОКА)

Внедрение в процесс производства дополнительных приспособлений, которые

позволяют остановить работу оборудования при возникновении нарушений в процессе выполнения технологических операций

Слайд 8Этап: окраска

ПРИНЦИП JIKOTEI-KANKETSU (ДЗИКОТЕЙ КАНКЕТСУ)

Технология производства обеспечивает «завершенность и качество,

встроенное в процесс», то есть на каждый последующий этап передается только полностью проверенный автомобиль. Гарантирует качество и надежность автомобилей.

Слайд 9Этап: сборка

ПРИНЦИП ANDON (АНДОН)

Сигнальная система в виде шнура, протянутого вдоль линии

конвейера. В случае нарушения производственного процесса, она не допускает поступление некачественной детали на следующий производственный участок.

Слайд 10ПРИНЦИП KANBAN (КАНБАН)

Уникальная система карточек, позволяющая планировать своевременную доставку точно в

срок.

Слайд 11ПРИНЦИП POKA-YOKE (ПОКА-ЁКЕ)

Использование приспособлений, не позволяющих продолжить процесс, если операция не

была завершена или была выполнена некорректно.

Слайд 12Этап: контроль качества

ПРИНЦИП GENCHI GENBUTSU (ГЕНЧИ ГЕНБУЦУ)

В основе данного принципа,

применяемого всеми сотрудниками Тойота, лежит понимание реальной производственной ситуации.

Слайд 14Концепция Тойоты предусматривает мелкосерийное производство широкого ассортимента товаров, постоянно модифицируемых с

учетом особенностей различных рынков, с использованием квалифицированной и легко переобучаемой рабочей силы и многоцелевого оборудования.

Слайд 15ОСНОВНЫЕ ПРИНЦИПЫ

Чем выше степень автоматизации производства, тем квалифицированнее персонал

Коллективизация труда

Ответственность каждого

работника

Автономный бригадный метод

Автономный бригадный метод