- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Организация и технология работ капитального ремонта пути на новых материалах презентация

Содержание

- 1. Организация и технология работ капитального ремонта пути на новых материалах

- 2. Введение

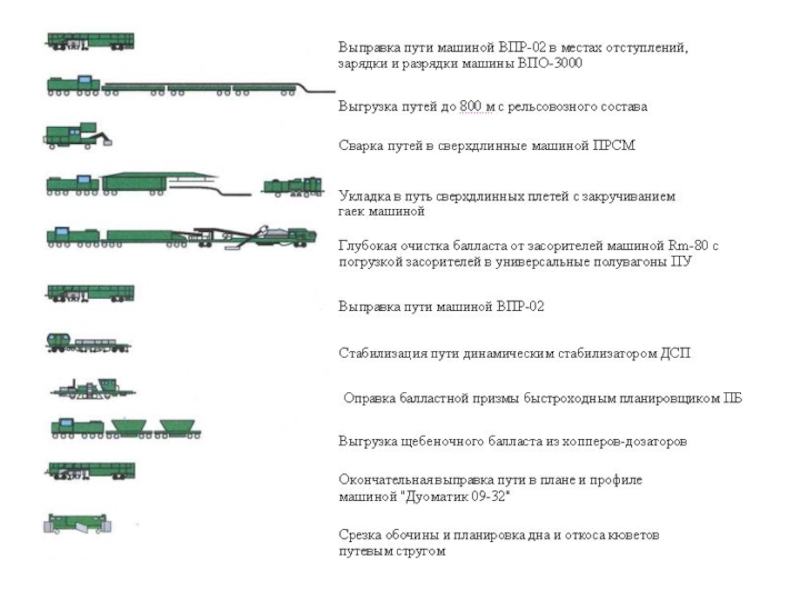

- 3. Состав работ по капитальному ремонту

- 4. Первый – проектно-изыскательский, при котором производится диагностика

- 5. Второй – подготовительный, в котором убирается лишний

- 6. Третий – основной, в котором старогодная рельсошпальная

- 7. Шестой – отделочный, в котором производится окончательная

- 8. Содержание

- 13. 1. Разработка и планирование организации работ по

- 14. (все из задания) Грузонапряженность – млн.т.км.бр/км в

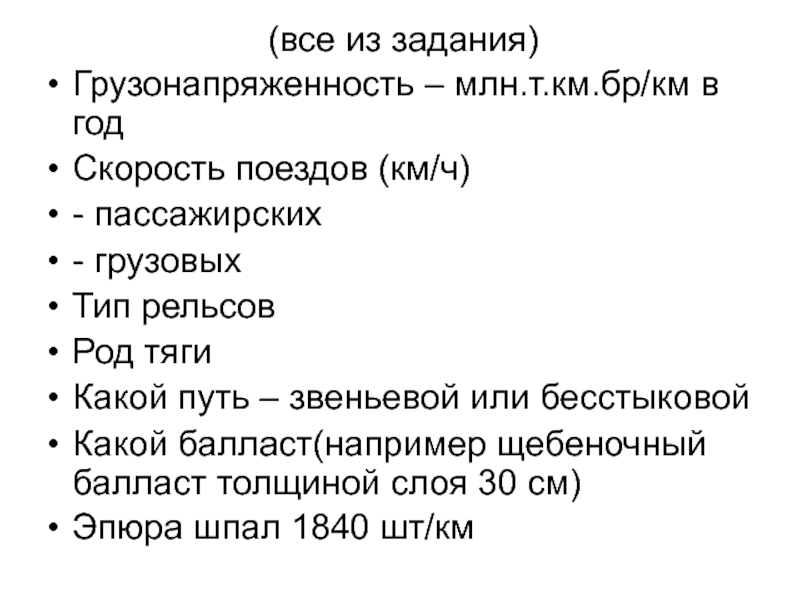

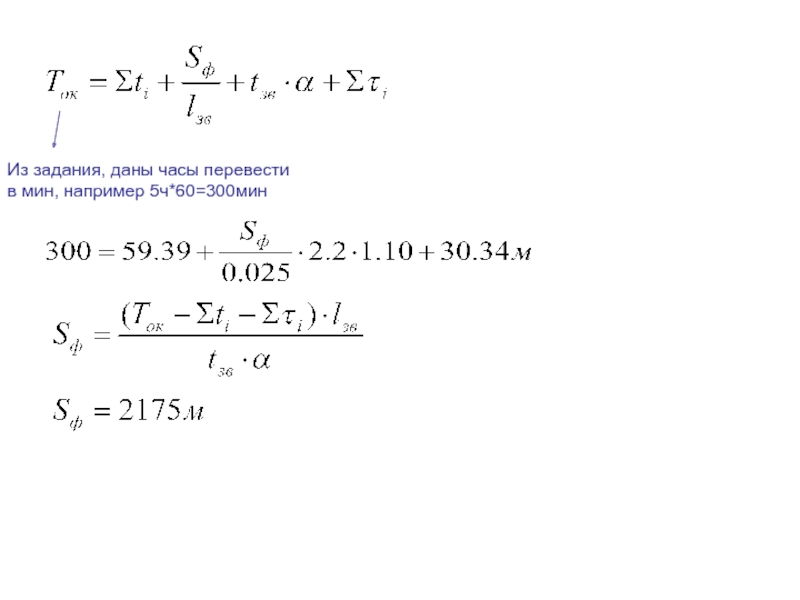

- 15. 1.1. Определение класса пути.

- 16. Примечание. В зависимости от количества

- 17. Таблица 1.2. Нормативно – технические требования к

- 18. Согласно таблице 1.2 имеем: Конструкция

- 19. 1.2.1. Определение нормативной периодичности работ и схемы путевых работ для заданного участка.

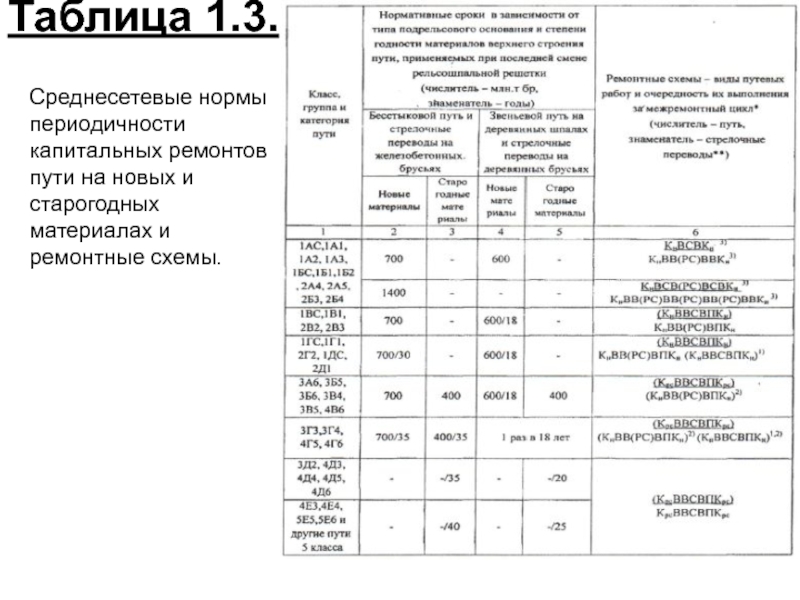

- 20. Таблица 1.3. Среднесетевые нормы периодичности капитальных

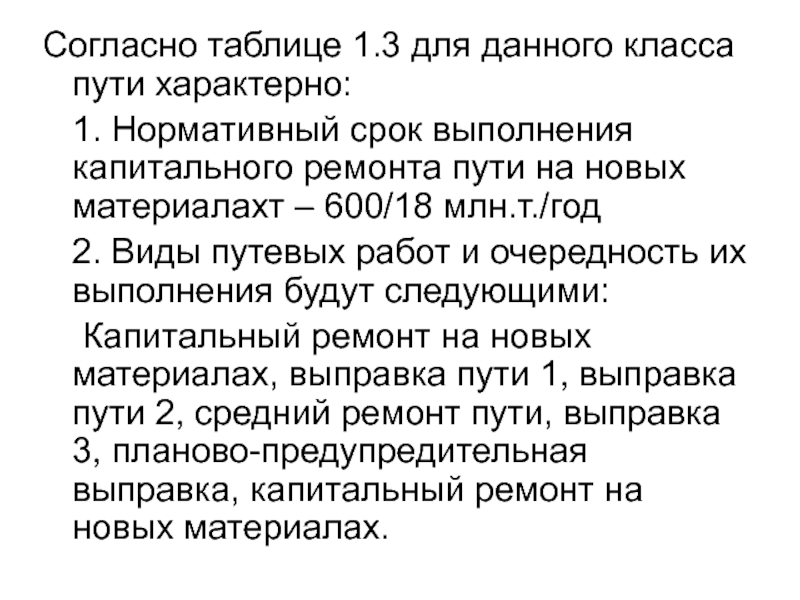

- 21. Согласно таблице 1.3 для данного класса пути

- 22. После таблицы 1.3. схема ремонтов

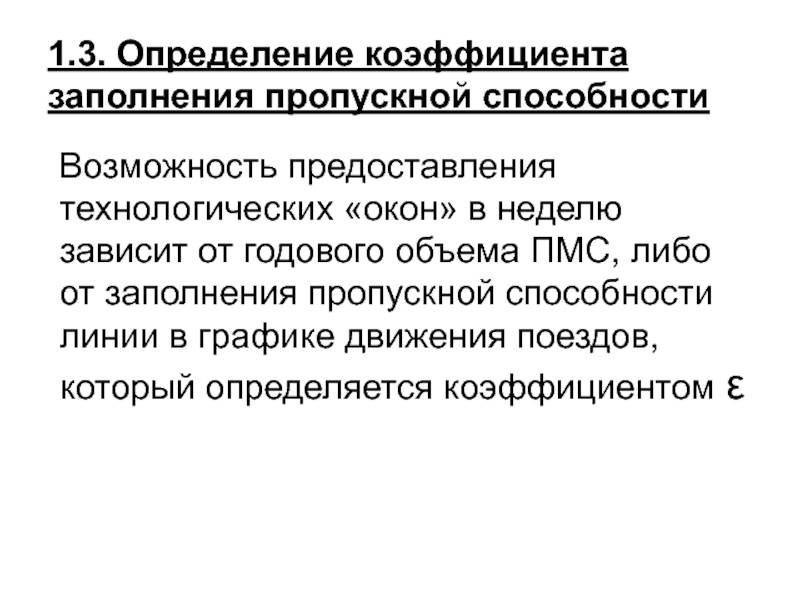

- 23. 1.3. Определение коэффициента заполнения пропускной способности

- 24. Пропускная способность линии – это

- 25. Nфакт = nгр + nпас +

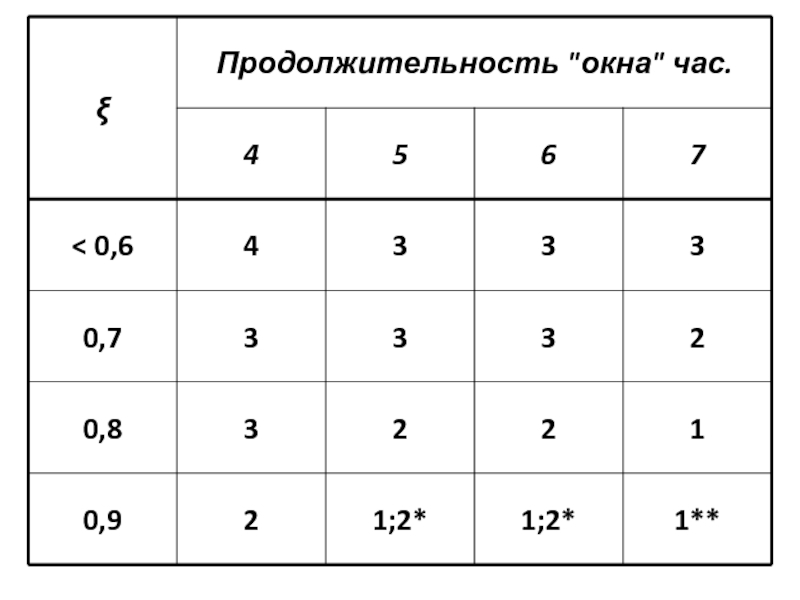

- 26. Ориентировочное количество «окон» в неделю, в зависимости от коэффициента заполнения пропускной способности ε

- 28. Как пользоваться таблицей:

- 29. 1.4. Определение коэффициента α для перехода от

- 30. t”’ = 30 мин/раб.д (время, предоставляемое

- 31. Таблица 1.4. Коэффициент учета затрат времени на пропуск поездов

- 32. - Коэффициент учета затрат времении на

- 33. Вычерчивать из методических указаний Стр

- 34. 1.5. Расчет длин рабочих поездов 1.5.1 Длина

- 35. Кран укладочный УК 25/9-18 Кран предназначен для

- 36. Выправочно-подбивочно-отделочная машина ВПО-3000 Выправочно-подбивочно-отделочная машина ВПО-3000

- 37. Моторная платформа МПД-2

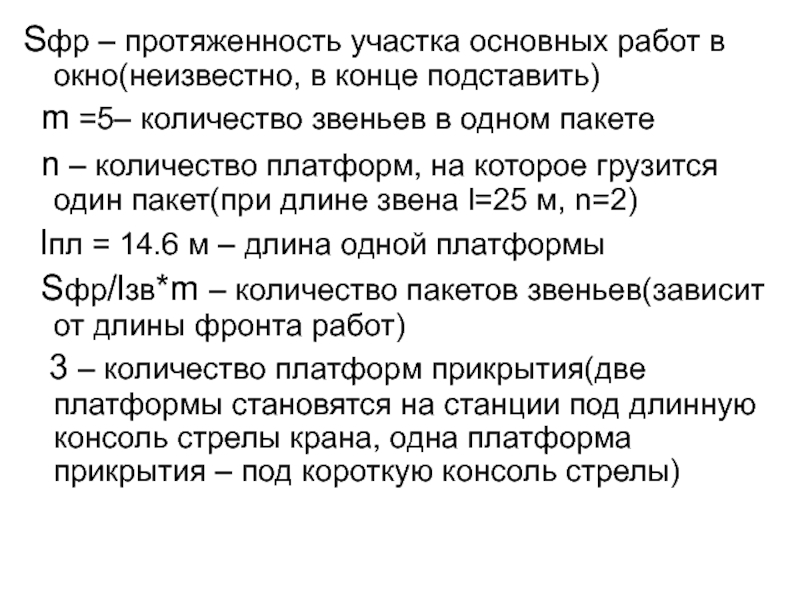

- 38. Sфр – протяженность участка основных работ в

- 39. nмпд – количество моторных платформ

- 40. 1.5.2. Длина хоппер-дозаторного вагона lХ-Д=10.9м

- 41. Хоппер-дозатор ВПМ-770

- 42. 1.5.3 Длина состава с машиной ВПО LВПО=lм

- 43. 1.6. Расчет фронта работ Время «окна» складывается

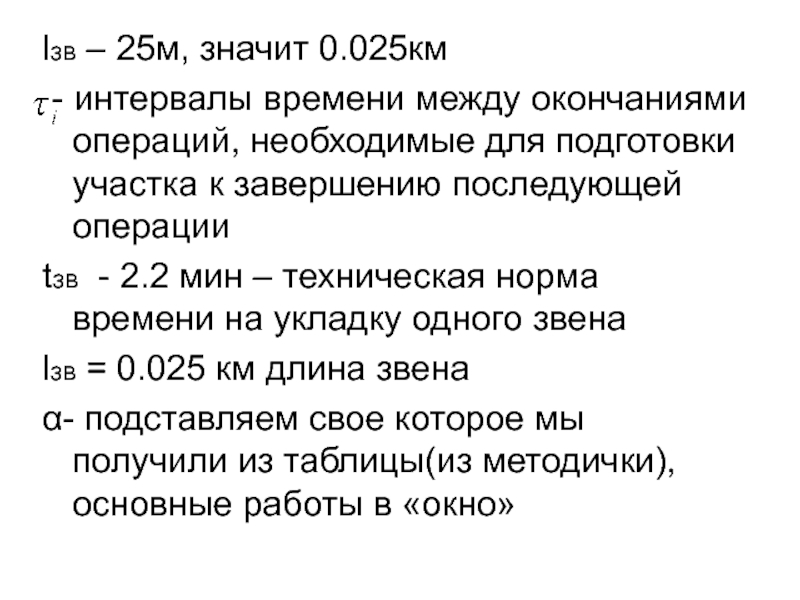

- 44. lзв – 25м, значит 0.025км -

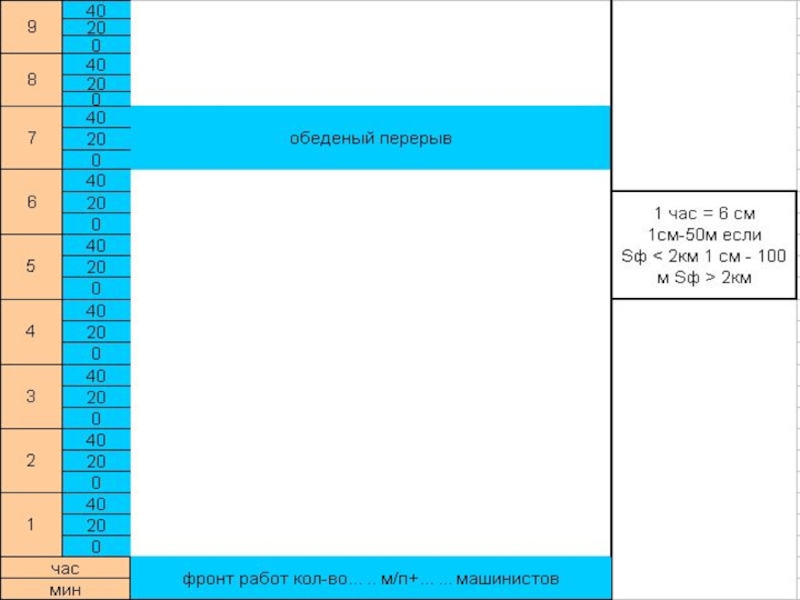

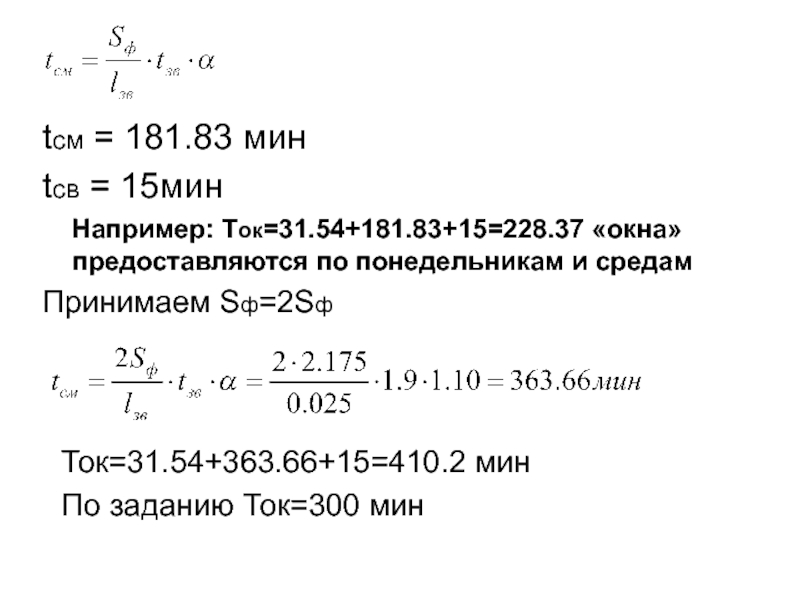

- 45. Расчетный график основных работ в

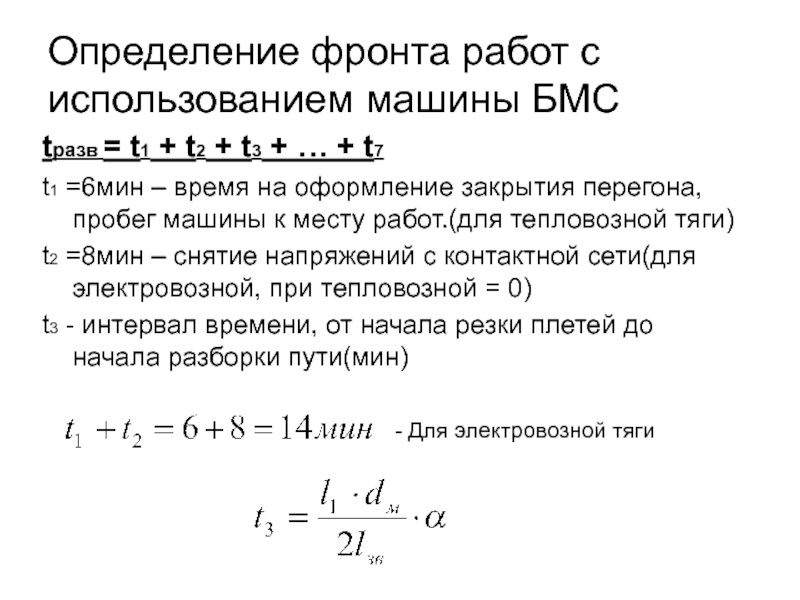

- 46. Определение фронта работ с использованием машины БМС

- 47. dм=0.65 – маш-мин, техническая норма времени на

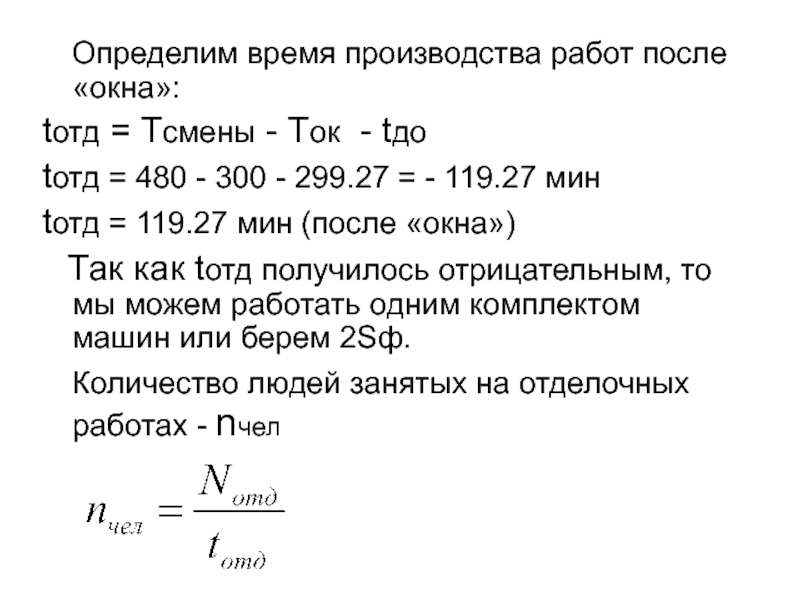

- 48. t4 – интервал времени необходимый на разборку(снятие)

- 49. tзв = 2.2 α – из таблицы

- 50. tзв = 1.9 мин –

- 51. t7 – интервал между началом

- 52. t8 – интервал времени от

- 53. t9 – интервал времени от

- 54. Например: t10=10мин – интервал времени на

- 55. Например: tрих – время рихтовки

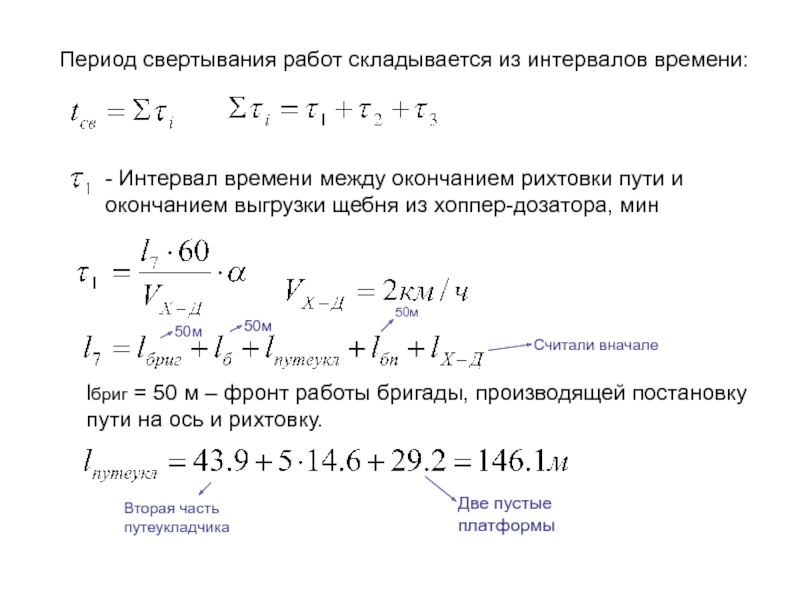

- 56. Период свертывания работ складывается из

- 57. Например когда поставлены свое lх-д

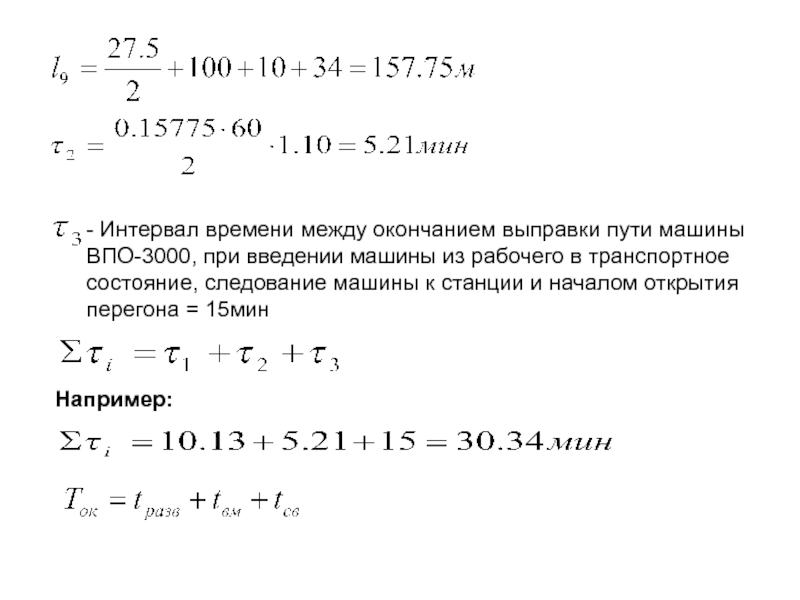

- 58. - Интервал времени между окончанием выправки пути

- 59. Из задания, даны часы перевести в мин, например 5ч*60=300мин

- 60. Теперь во все выражения подставить

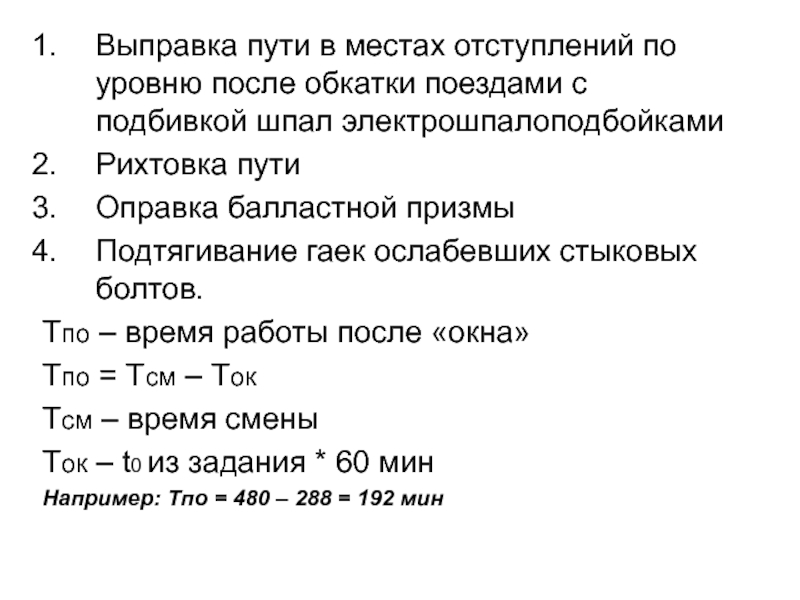

- 61. 1.7. Проектирование работ выполняемых после «окна»

- 62. Выправка пути в местах отступлений по уровню

- 63. Определим количество монтеров пути, работающих

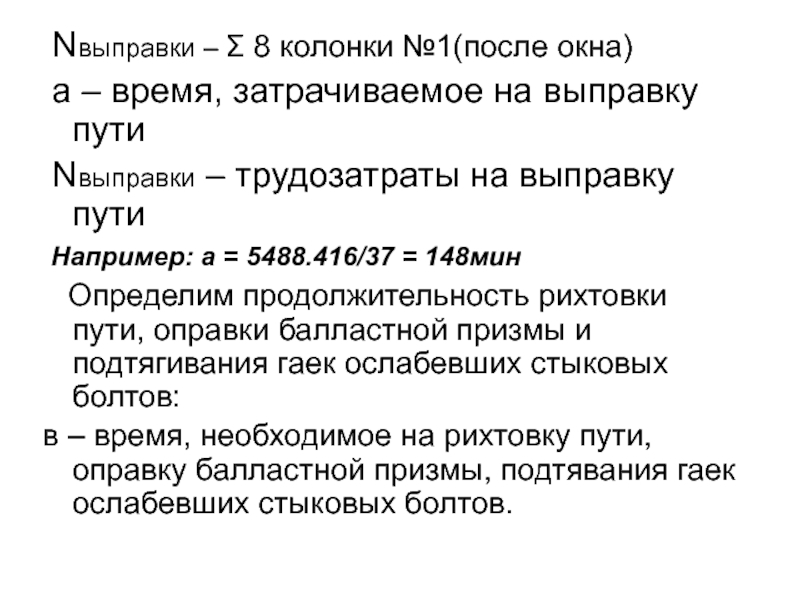

- 64. Nвыправки – Σ 8 колонки №1(после

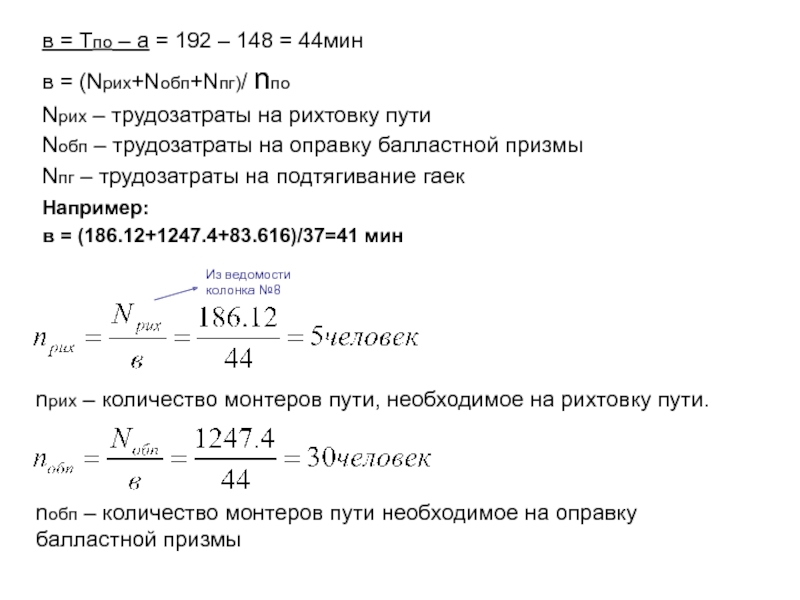

- 65. в = Тпо – а = 192

- 66. nнг количество монтеров пути, необходимое на подтягивание гаек ослабевших стыковых болтов

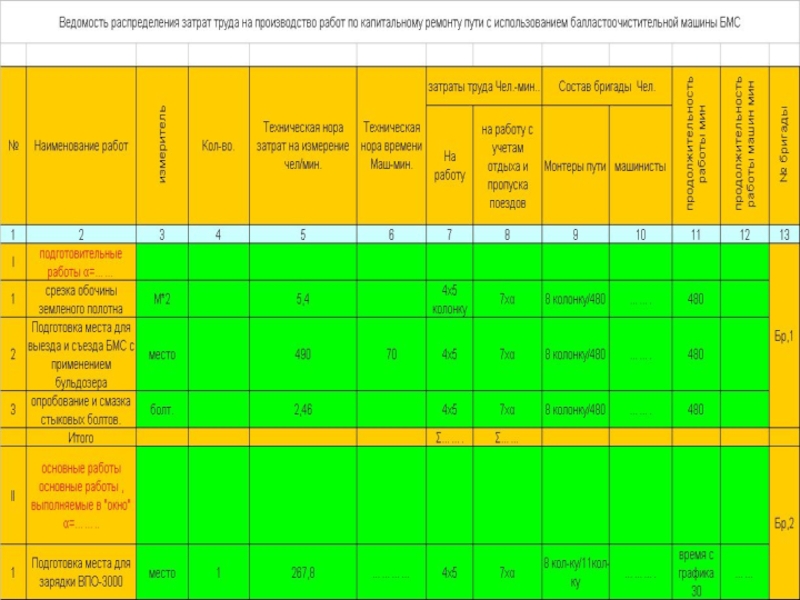

- 67. 1.8. Проектирование подготовительных и отделочных работ

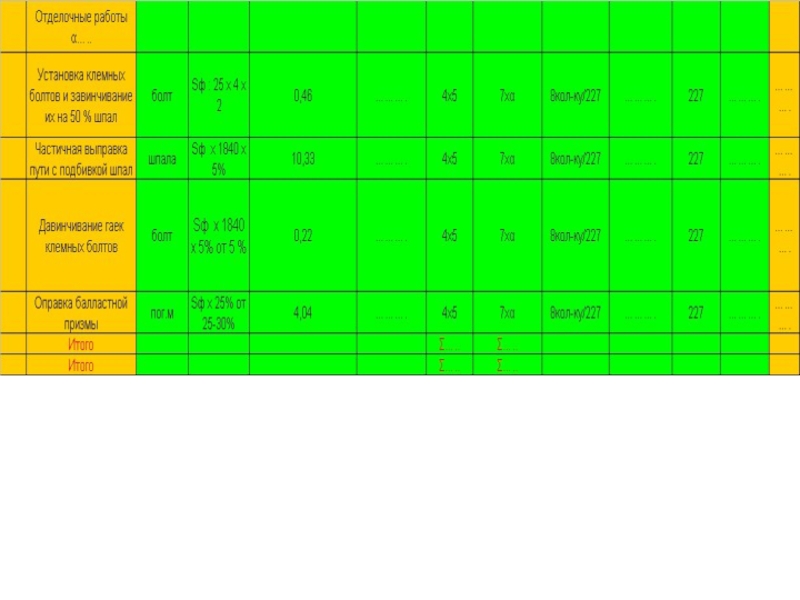

- 68. Отделочные работы выполняются на следующий

- 69. 1.9. Формирование бригад для выполнения работ в

- 71. Выправочно-подбивочно-рихтовочная машина ВПРС-02

- 72. Машина для смены шпал МСШУ-5,2

- 73. Поезд рельсошлифовальный РШП-48

- 74. Путевая самоходная рельсосварочная машина ПРСМ-5 Назначение: Сварка стыков рельсов электроконтактным способом

- 75. Путевой моторный гайковёрт ПМГ Назначение: Закрепление и смазка клеммных и закладных болтов

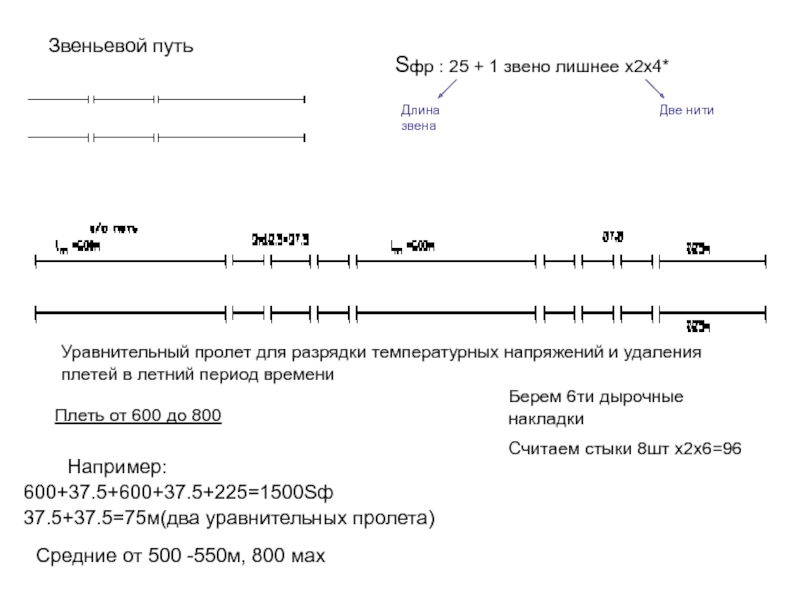

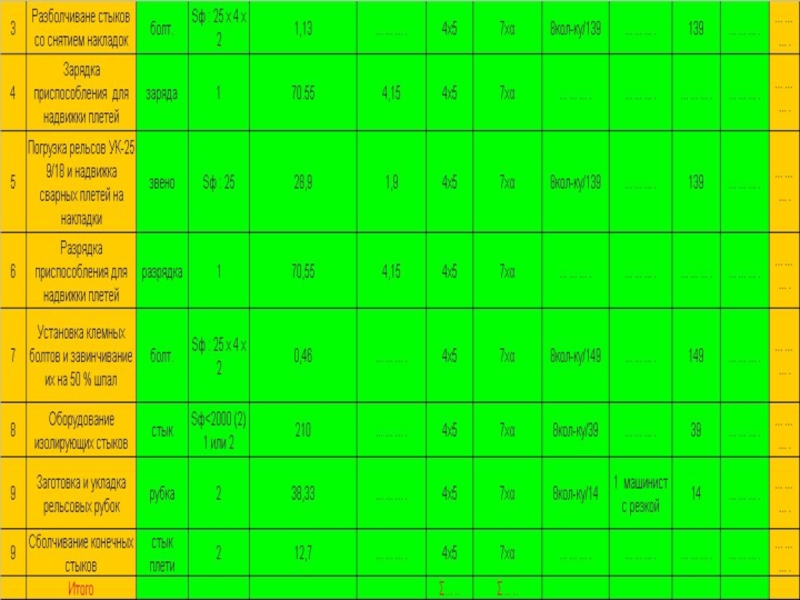

- 78. Звеньевой путь Sфр : 25 +

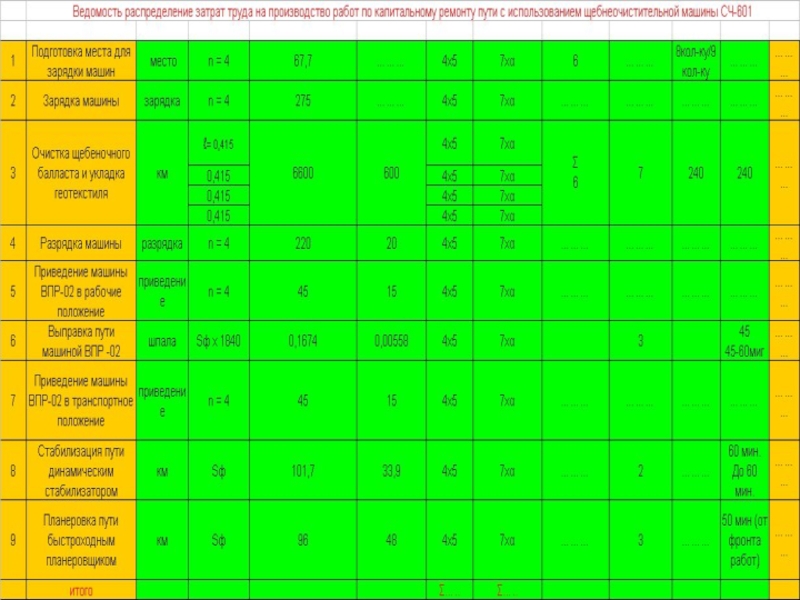

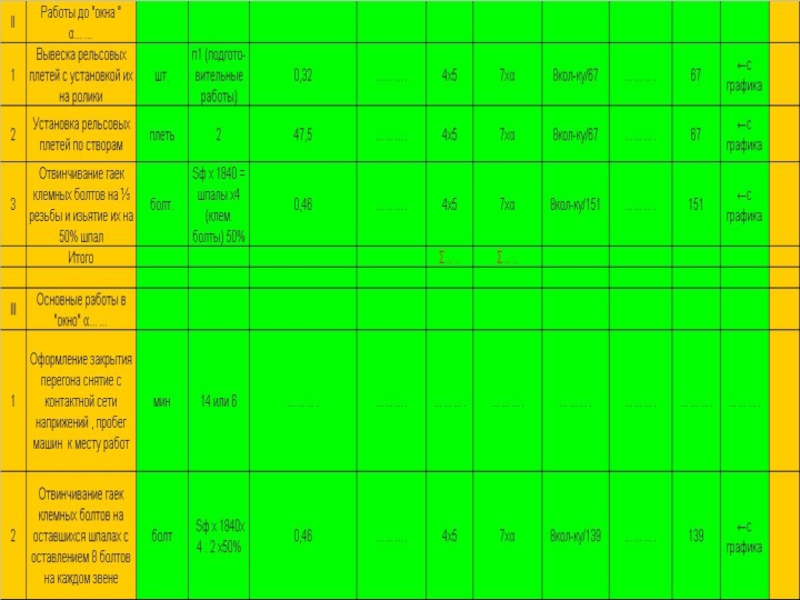

- 82. 2. Разборка и организация технологического процесса очистки

- 83. Берем свое Sф, Sф=1650м.

- 84. 3. Замена инвентарных рельсов на бесстыковые рельсовые

- 85. 3.1. Срок стабилизации балластного слоя.

- 86. 3.2. Определение продолжительности «окна» для производства работ

- 87. lтб = 50м – безопасное

- 88. tсм = 181.83 мин tсв = 15мин

- 89. Так как Ток>Ток по заданию,

- 90. 3.3. Определение количества монтеров пути nчел

- 91. Определим время производства работ после

Слайд 1Курсовой проект

4 курс I семестр

Организация и технология работ капитального ремонта

Слайд 3 Состав работ по капитальному ремонту зависит от его вида,

Технические процессы предусматривают максимальное использование современных машин и механизмов.

Капитальный ремонт пути на новых материалах предусматривает максимальное использование современных машин и механизмов.

Слайд 4Первый – проектно-изыскательский, при котором производится диагностика ЗП и балластной призмы,

Работы выполняются заранее, затраты труда на этот вид работ не учитываются.

Слайд 5Второй – подготовительный, в котором убирается лишний балласт в балластной призме,

Работы на графике не показываются, затраты труда процессом учитываются.

Слайд 6Третий – основной, в котором старогодная рельсошпальная решетка меняется на новую.

Четвертый

Пятый – отделочный, в котором на перегон привозятся новые сварные рельсовые плети, инвентарные рельсы меняются на плети.

Слайд 7Шестой – отделочный, в котором производится окончательная выправка пути в плане

Седьмой – заключительный, в котором производится шлифовка новых рельсовых плетей в пути.

Слайд 131. Разработка и планирование организации работ по капитальному ремонту пути на

1.1. Характеристика верхнего строения пути до ремонта

В соответствии с заданием до ремонта на участке Южной дороги (из задания) в эксплуатации находилось верхнее строение пути со следующими характеристиками:

Слайд 14(все из задания)

Грузонапряженность – млн.т.км.бр/км в год

Скорость поездов (км/ч)

- пассажирских

- грузовых

Тип

Род тяги

Какой путь – звеньевой или бесстыковой

Какой балласт(например щебеночный балласт толщиной слоя 30 см)

Эпюра шпал 1840 шт/км

Слайд 16 Примечание. В зависимости от количества пассажирских и пригородных графиковых

1 класса – более 100 поездов в сутки.

2 класса – 31-100 поездов в сутки.

3 класса – 6-30 поездов в сутки.

На железнодорожных линиях общесетевого значения пути должен быть не ниже 3 класса.

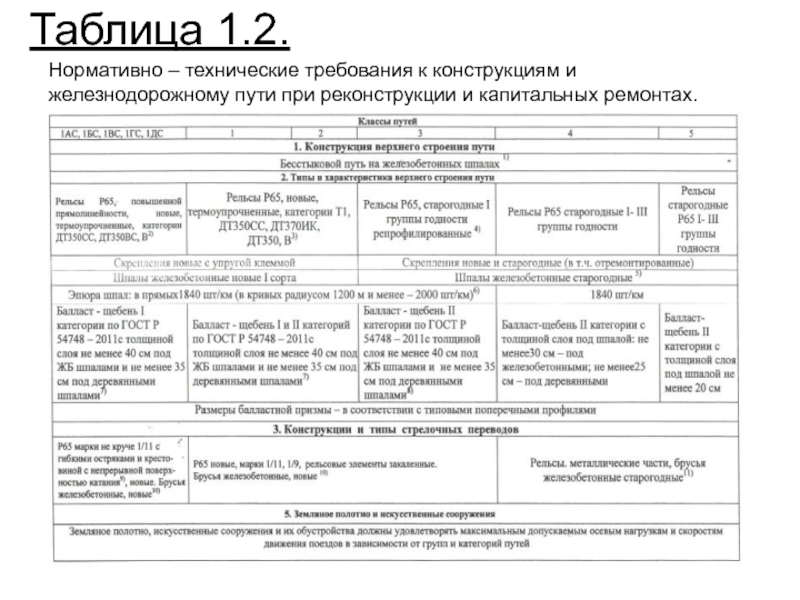

Слайд 17Таблица 1.2.

Нормативно – технические требования к конструкциям и железнодорожному пути при

Слайд 18 Согласно таблице 1.2 имеем:

Конструкция ВСП – бесстыковой путь на

Тип и характеристика ВСП – Р65 новые, термоупрочненные, категории В,Т1, скрепления новые, шпалы ж/б I сорта, новые, балласт – щебеночный с толщиной слоя 35см – под деревянные шпалы.

Виды работ при замене ВСП –капитальный ремонт на новых материалах.

Конструкция и типы стрелочных переводов: Р65 новые, рельсовые элементы – закаленные, брусья – ж/б новые.

Виды работ по замене стрелочных перегонов – капитальный ремонт на новых материалах.

Слайд 191.2.1. Определение нормативной периодичности работ и схемы путевых работ для заданного

Слайд 20Таблица 1.3.

Среднесетевые нормы периодичности капитальных ремонтов пути на новых и старогодных

Слайд 21Согласно таблице 1.3 для данного класса пути характерно:

1. Нормативный

2. Виды путевых работ и очередность их выполнения будут следующими:

Капитальный ремонт на новых материалах, выправка пути 1, выправка пути 2, средний ремонт пути, выправка 3, планово-предупредительная выправка, капитальный ремонт на новых материалах.

Слайд 231.3. Определение коэффициента заполнения пропускной способности

Возможность предоставления технологических «окон»

Слайд 24 Пропускная способность линии – это наибольший размер движения поездов,

Nвозм и Nфакт – количество пар поездов, проходящих по линии в сутки

1440 – количество минут в сутках

J – 10-16 мин – задается в задании

J – интервал пропускного следования (попутного)

Слайд 25 Nфакт = nгр + nпас + nприг

nприг = 0,

n – количество пар поездов, проходящих по линии в сутки.

Qгр и Qпас – массы поездов

Т0 – Грузонапряженность(по заданию)

nгр – находим из формулы.

После этого nгр подставим в формулу:

Nфакт = nгр + nпас + nприг, после этого находим ε

Слайд 26 Ориентировочное количество «окон» в неделю, в зависимости от коэффициента

Слайд 28 Как пользоваться таблицей:

ε-мы рассчитали

Например продолжительность

Если продолжительность окна например 5.2; 4.6; 4.2 и т.д. берем в большую сторону

* - для совмещенных «окон»

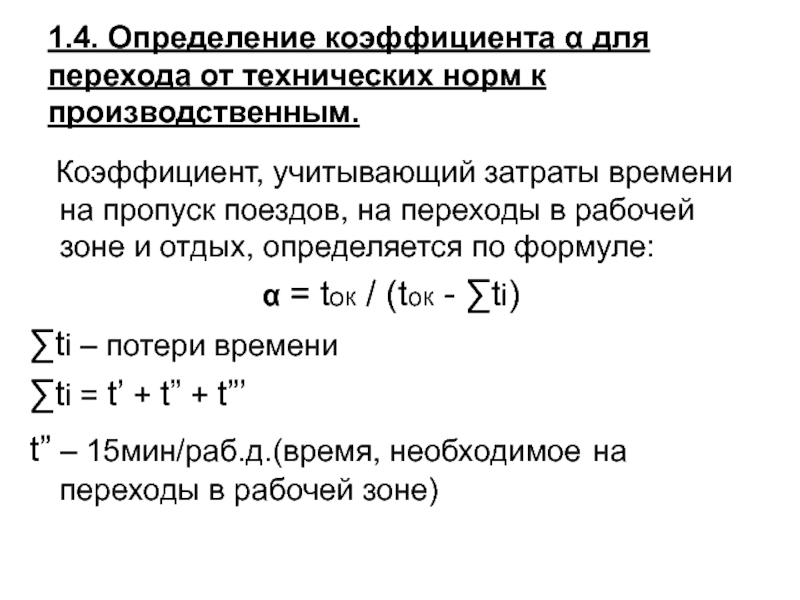

Слайд 291.4. Определение коэффициента α для перехода от технических норм к производственным.

Коэффициент, учитывающий затраты времени на пропуск поездов, на переходы в рабочей зоне и отдых, определяется по формуле:

α = tок / (tок - ∑ti)

∑ti – потери времени

∑ti = t’ + t” + t”’

t” – 15мин/раб.д.(время, необходимое на переходы в рабочей зоне)

Слайд 30 t”’ = 30 мин/раб.д (время, предоставляемое для отдыха)

t’ –

t’ = tпас*nпас + tгр*nгр

Этот расчет просто записывается, что бы знать, а α берем по таблице из методических указаний стр 50.

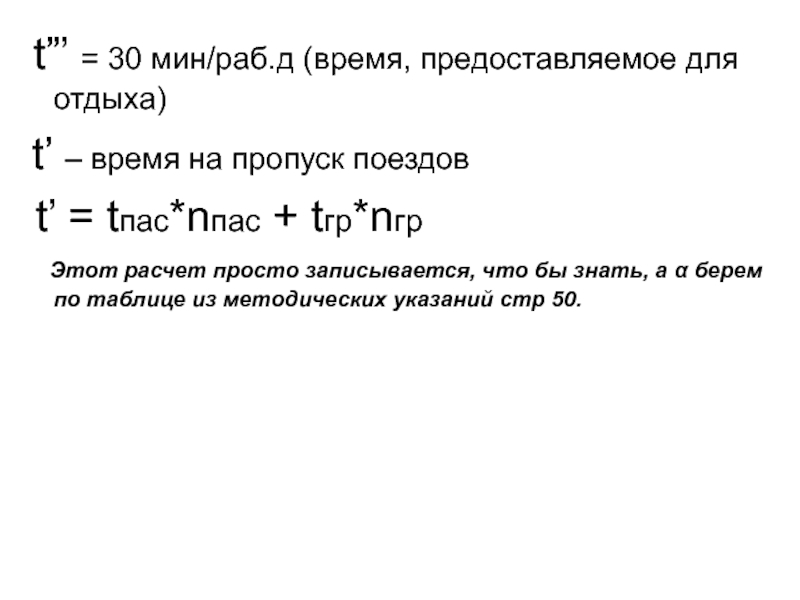

Слайд 32- Коэффициент учета затрат времении на пропуск поездов

Например:

до 12

1. Подготовительные

2. Основные работы в «окно» на 2х путном участке α2 = 1.10

3. Основные работы после «окна» α3 = 1.15

4 Отделочные работы α4 = 1.15

Слайд 33 Вычерчивать из методических указаний Стр 8 верхний рисунок –

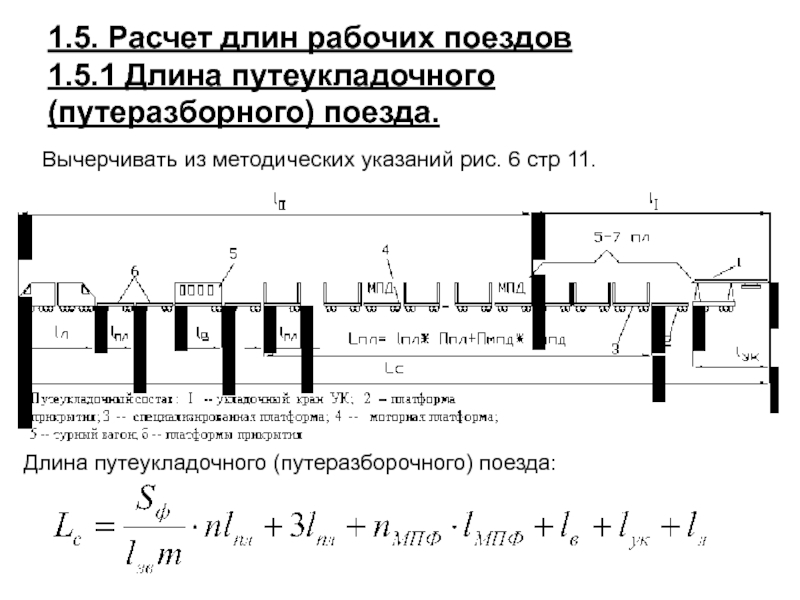

Слайд 341.5. Расчет длин рабочих поездов

1.5.1 Длина путеукладочного(путеразборного) поезда.

Вычерчивать из методических

Длина путеукладочного (путеразборочного) поезда:

Слайд 35Кран укладочный УК 25/9-18

Кран предназначен для укладки и разборки пути звеньями

Слайд 36Выправочно-подбивочно-отделочная машина ВПО-3000

Выправочно-подбивочно-отделочная машина ВПО-3000 предназначена для комплекса работ по

Слайд 38Sфр – протяженность участка основных работ в окно(неизвестно, в конце подставить)

n – количество платформ, на которое грузится один пакет(при длине звена l=25 м, n=2)

lпл = 14.6 м – длина одной платформы

Sфр/lзв*m – количество пакетов звеньев(зависит от длины фронта работ)

3 – количество платформ прикрытия(две платформы становятся на станции под длинную консоль стрелы крана, одна платформа прикрытия – под короткую консоль стрелы)

Слайд 39 nмпд – количество моторных платформ (через 8-10 платформ ставится

lмпд – 16.2м – длина моторной платформы

lв – 24 м – длина турного вагона (вагон для инструмента и одежды, служебный вагон путейцев)

lук – 43,9 м – длина путеукладочного крана УК-25/9-18

lл – 34 м – длина локомотива

Все значения даются в м, подставляя в формулы все переводится в км

Слайд 401.5.2. Длина хоппер-дозаторного вагона

lХ-Д=10.9м – длина хоппер-дозаторного вагона

lл=34м – длина локомотива

- объем балласта, выгруженного на 1 км

пути (от 800 до 900) W – в основное окно мы выгружаем

70% и 30% в процессе отделочных работ

- емкость одного хоппер-дозаторного вагона

Слайд 421.5.3 Длина состава с машиной ВПО

LВПО=lм + lв + lл

lм =27.5м

LВПО=27.5+10+34=71.5м=0.0715км

Слайд 431.6. Расчет фронта работ

Время «окна» складывается из суммы интервала времени на

Σti – интервал времени, необходимый на развертывание работ

Слайд 44lзв – 25м, значит 0.025км

- интервалы времени между окончаниями операций,

tзв - 2.2 мин – техническая норма времени на укладку одного звена

lзв = 0.025 км длина звена

α- подставляем свое которое мы получили из таблицы(из методички), основные работы в «окно»

Слайд 45 Расчетный график основных работ в «окно» строится на основе

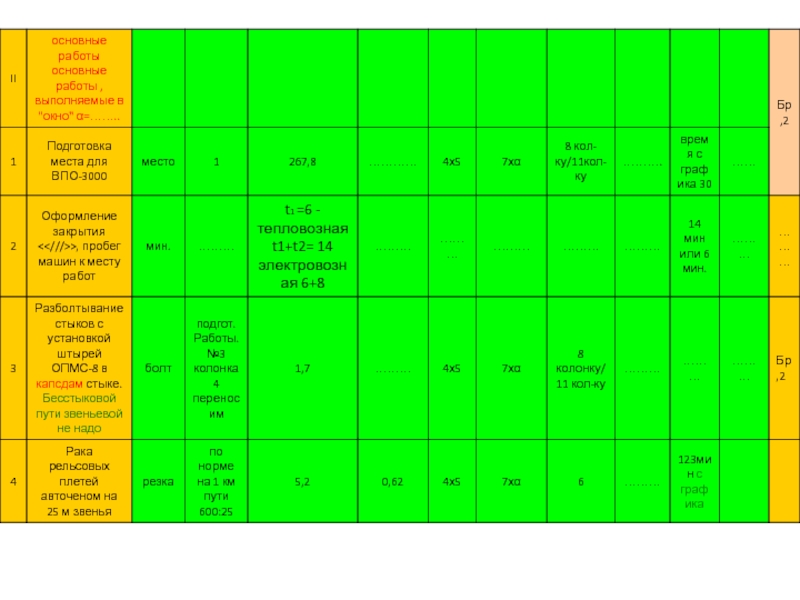

Слайд 46Определение фронта работ с использованием машины БМС

tразв = t1 + t2

t1 =6мин – время на оформление закрытия перегона, пробег машины к месту работ.(для тепловозной тяги)

t2 =8мин – снятие напряжений с контактной сети(для электровозной, при тепловозной = 0)

t3 - интервал времени, от начала резки плетей до начала разборки пути(мин)

- Для электровозной тяги

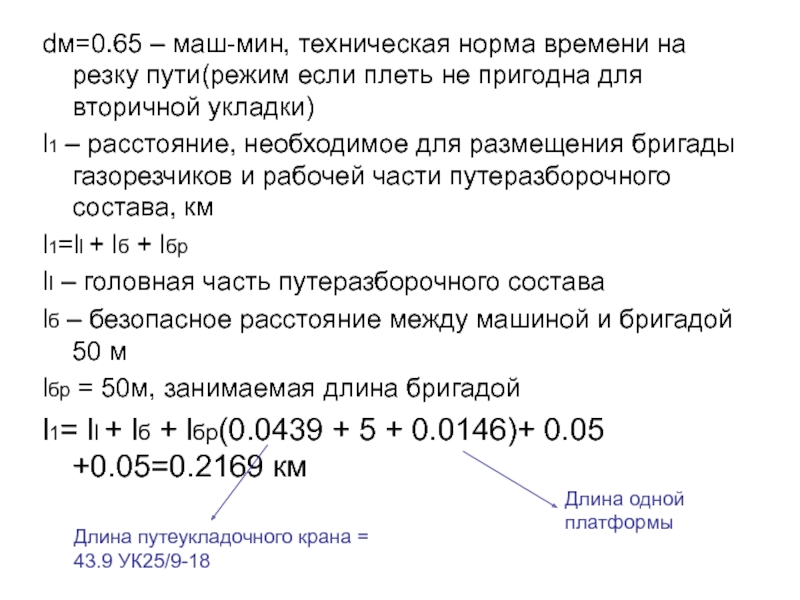

Слайд 47dм=0.65 – маш-мин, техническая норма времени на резку пути(режим если плеть

l1 – расстояние, необходимое для размещения бригады газорезчиков и рабочей части путеразборочного состава, км

l1=ll + lб + lбр

lI – головная часть путеразборочного состава

lб – безопасное расстояние между машиной и бригадой 50 м

lбр = 50м, занимаемая длина бригадой

l1= ll + lб + lбр(0.0439 + 5 + 0.0146)+ 0.05 +0.05=0.2169 км

Длина одной платформы

Длина путеукладочного крана = 43.9 УК25/9-18

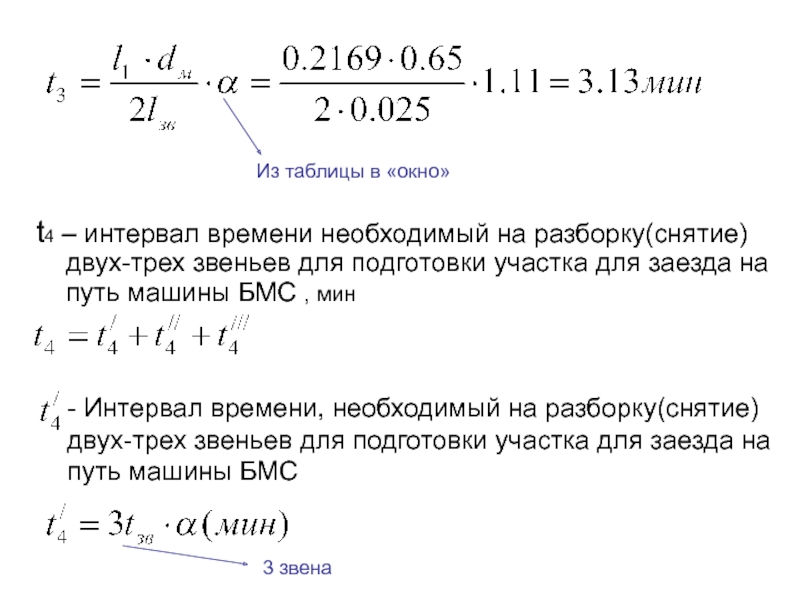

Слайд 48t4 – интервал времени необходимый на разборку(снятие) двух-трех звеньев для подготовки

Из таблицы в «окно»

- Интервал времени, необходимый на разборку(снятие) двух-трех звеньев для подготовки участка для заезда на путь машины БМС

3 звена

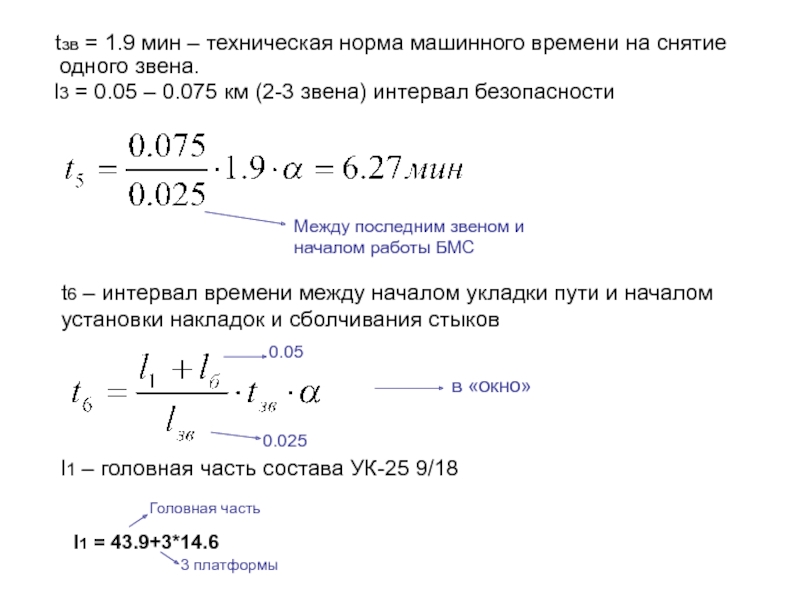

Слайд 49tзв = 2.2

α – из таблицы в окно

- Интервал времени затрачиваемый

- Интервал времени необходимый на приведение машины в рабочее положение

- Интервал времени, необходимый на подготовку фронта работ БМС для начала работы путеукладчика(обычно 50-75м), мин

25м

Из таблицы в окно

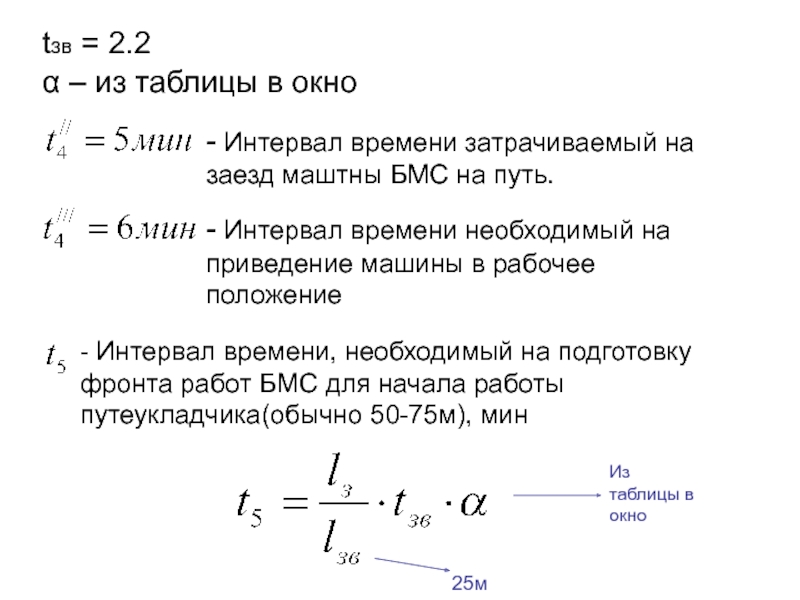

Слайд 50 tзв = 1.9 мин – техническая норма машинного времени

l3 = 0.05 – 0.075 км (2-3 звена) интервал безопасности

Между последним звеном и началом работы БМС

t6 – интервал времени между началом укладки пути и началом установки накладок и сболчивания стыков

в «окно»

l1 – головная часть состава УК-25 9/18

0.025

0.05

l1 = 43.9+3*14.6

Головная часть

3 платформы

Слайд 51 t7 – интервал между началом постановки накладок со сболчиванием

l5 = 0.125 км – фронт работы бригады болтовщиков и технологический разрыв

tзв

α в «окно»

5 звеньев + 50 м интервал безопасности.

t1

t3

t4=t’+t’’+t’’’

t5

t6

t7

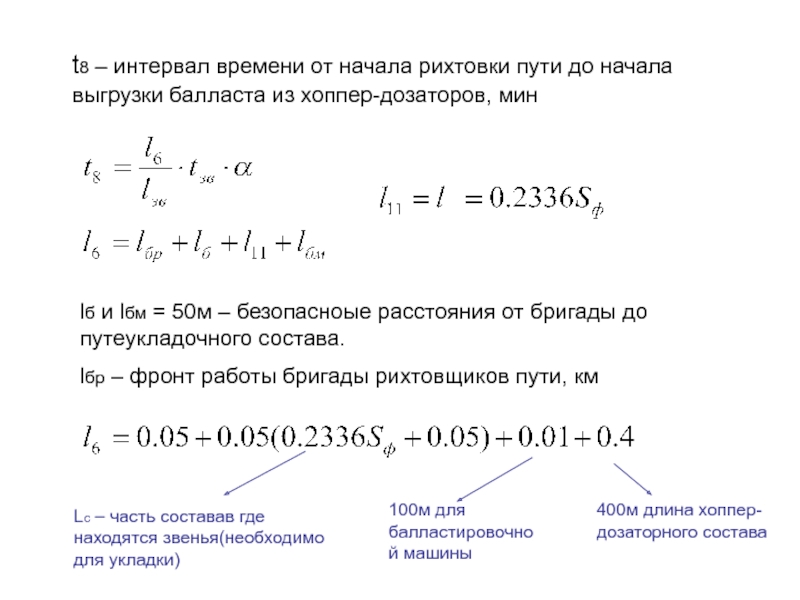

Слайд 52 t8 – интервал времени от начала рихтовки пути до

lб и lбм = 50м – безопасноые расстояния от бригады до путеукладочного состава.

lбр – фронт работы бригады рихтовщиков пути, км

Lc – часть составав где находятся звенья(необходимо для укладки)

100м для балластировочной машины

400м длина хоппер-дозаторного состава

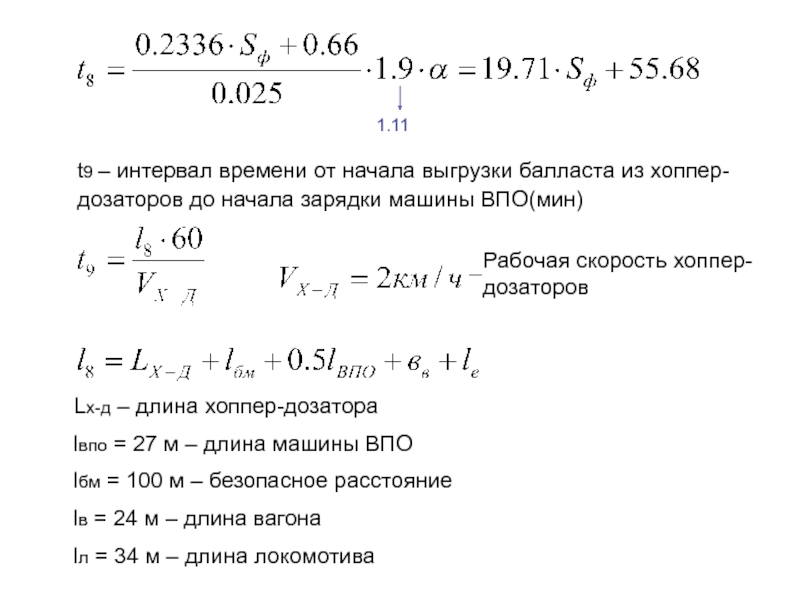

Слайд 53 t9 – интервал времени от начала выгрузки балласта из

1.11

Рабочая скорость хоппер-дозаторов

Lх-д – длина хоппер-дозатора

lвпо = 27 м – длина машины ВПО

lбм = 100 м – безопасное расстояние

lв = 24 м – длина вагона

lл = 34 м – длина локомотива

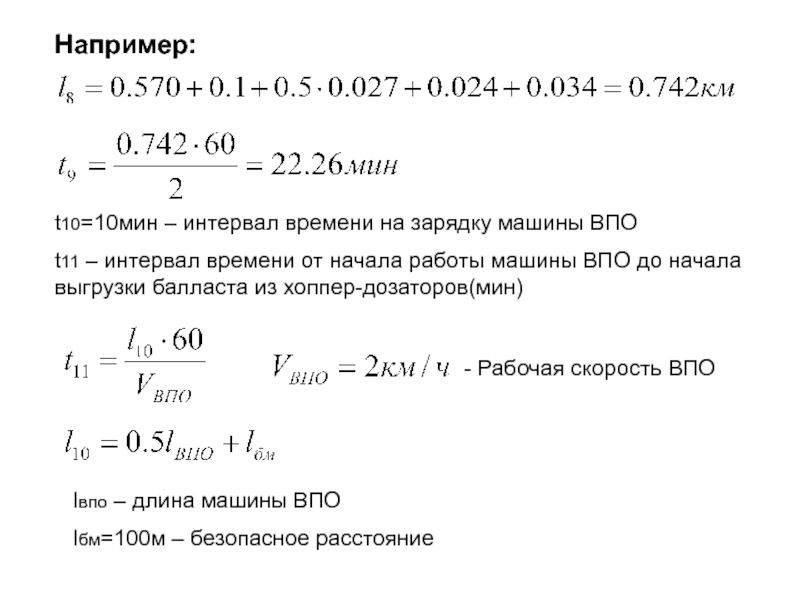

Слайд 54 Например:

t10=10мин – интервал времени на зарядку машины ВПО

t11 – интервал

- Рабочая скорость ВПО

lвпо – длина машины ВПО

lбм=100м – безопасное расстояние

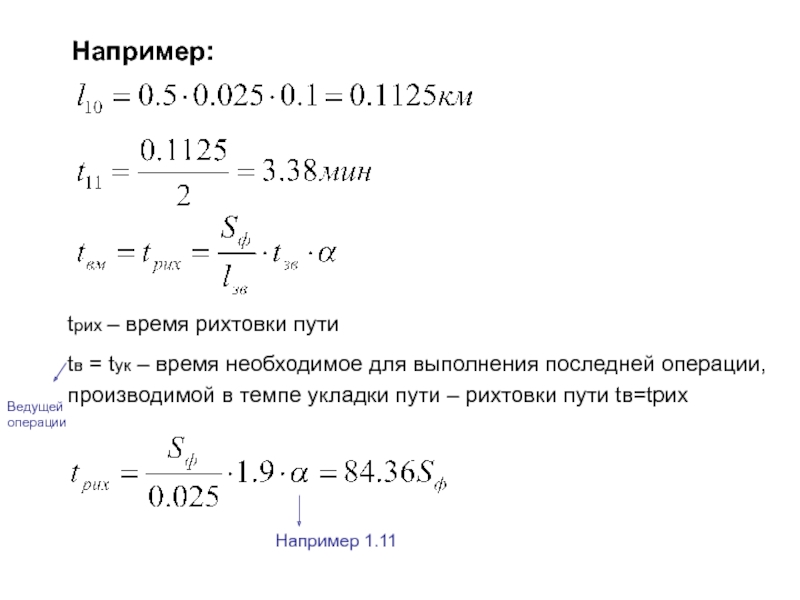

Слайд 55 Например:

tрих – время рихтовки пути

tв = tук – время

Например 1.11

Ведущей операции

Слайд 56 Период свертывания работ складывается из интервалов времени:

- Интервал времени

lбриг = 50 м – фронт работы бригады, производящей постановку пути на ось и рихтовку.

Две пустые платформы

Вторая часть путеукладчика

50м

50м

50м

Считали вначале

Слайд 57 Например когда поставлены свое lх-д :

lх-д

- Интервал времени

lвпо=27.5м – длина машины ВПО

lбм=100м – безопасное расстаяние между машинами

lв=10м – длина турного вагона

lл=34м – длина локомотива

Слайд 58- Интервал времени между окончанием выправки пути машины ВПО-3000, при введении

Например:

Слайд 60 Теперь во все выражения подставить Sф и рассчитать

tрих= … мин

= … мин

= … мин

= … мин

t1, t2, t3, t4, t5, t6, t7, t8, t9

lх-д= …

tвм= …

Lс= …

И все остальные

Слайд 611.7. Проектирование работ выполняемых после «окна»

Исходя из требования по

В связи с этим, после «окна» до конца рабочего дня производятся следующие работы:

Слайд 62Выправка пути в местах отступлений по уровню после обкатки поездами с

Рихтовка пути

Оправка балластной призмы

Подтягивание гаек ослабевших стыковых болтов.

Тпо – время работы после «окна»

Тпо = Тсм – Ток

Тсм – время смены

Ток – t0 из задания * 60 мин

Например: Тпо = 480 – 288 = 192 мин

Слайд 63 Определим количество монтеров пути, работающих после «окна»

nпо = Nпо/Тпо

Nпо

nпо – число монтеров пути после окна

Nпо – трудозатраты после «окна»

Например: Σ 8 колонки 7005,522/192 = 37 человек

Определим продолжительность выправки пути:

а = Nвыправки/nпо

Слайд 64 Nвыправки – Σ 8 колонки №1(после окна)

а – время,

Nвыправки – трудозатраты на выправку пути

Например: а = 5488.416/37 = 148мин

Определим продолжительность рихтовки пути, оправки балластной призмы и подтягивания гаек ослабевших стыковых болтов:

в – время, необходимое на рихтовку пути, оправку балластной призмы, подтявания гаек ослабевших стыковых болтов.

Слайд 65в = Тпо – а = 192 – 148 = 44мин

в

Nрих – трудозатраты на рихтовку пути

Nобп – трудозатраты на оправку балластной призмы

Nпг – трудозатраты на подтягивание гаек

Например:

в = (186.12+1247.4+83.616)/37=41 мин

Из ведомости колонка №8

nрих – количество монтеров пути, необходимое на рихтовку пути.

nобп – количество монтеров пути необходимое на оправку балластной призмы

Слайд 671.8. Проектирование подготовительных и отделочных работ

Подготовительные работы выполняются за

Их продолжительность составляет один рабочий день.

Тогда количество монтеров пути, занятых на подготовительных работах определяется следующим образом:

nподг = Nподг/480 = человек

Nподг - Σ 8 колонки подготовительные работы

480 – полный рабочий день 8 часов * 60 мин

Слайд 68 Отделочные работы выполняются на следующий день после «окна» с

nотд = Nотд/480 (человек)

Nотд - Σ 8 колонки отделочные работы

nотд – количество монтеров пути на отделочные работы

Слайд 691.9. Формирование бригад для выполнения работ в «окно» и после «окна»

Слайд 74Путевая самоходная рельсосварочная машина ПРСМ-5

Назначение: Сварка стыков рельсов электроконтактным способом

Слайд 78Звеньевой путь

Sфр : 25 + 1 звено лишнее х2х4*

Длина звена

Две

Уравнительный пролет для разрядки температурных напряжений и удаления плетей в летний период времени

Берем 6ти дырочные накладки

Считаем стыки 8шт х2х6=96

Плеть от 600 до 800

Например:

600+37.5+600+37.5+225=1500Sф

37.5+37.5=75м(два уравнительных пролета)

Средние от 500 -550м, 800 мах

Слайд 822. Разборка и организация технологического процесса очистки щебня на заданном участке

В данном курсовом проекте рассматривается технологический процесс глубокой очистки с укладкой геотекстиля с использованием машины СЧ-601.

Так как производительность этой машины не очень велика, в зависимости от толщины очищаемого балласта, рассчитываем необходимое количество дней на всем протяжении фронта работ.

Слайд 83 Берем свое Sф, Sф=1650м.

Учитывая продолжительность машины СЧ-601

l=415м за 6 часовое «окно»

n=Sф/l=1650/415=4

n – количество 6ти часовых окон предоставляемых для очистки балласта зависит от типа машин RM-80=450м(от 400 до 500), СЧ-601=(400-420)

При очистке глубокой, производительность машин измеряется в м кубических за час, поэтому производительность машин в погонных метрах зависит от глубины очистки балластной призмы.

Слайд 843. Замена инвентарных рельсов на бесстыковые рельсовые плети

В курсовом

Слайд 853.1. Срок стабилизации балластного слоя.

Рельсовые плети бесстыкового пути укладываются

Nст – количество дней стабилизации

Слайд 863.2. Определение продолжительности «окна» для производства работ по замене инвентарных рельсов

Ток=tразв+tсм+tсв

tразв=t1+t2

t1=14мин, время на пробег машины к месту производства работ, закрытия перегона, снятия напряжения с контактной сети.

t2 – время между началом разболчивание стыков сменой рельсов.

Слайд 87

lтб = 50м – безопасное расстояние

lзв = 25м – длина звена

lразб

tзв = 1.9 , техническая норма временина снятие одного звена.

tзар = 5мин – время необходимое на зарядку приспособления для надвижки путеукладчика.

t2 – мин

tразв =31.54 мин

Слайд 88tсм = 181.83 мин

tсв = 15мин

Например: Ток=31.54+181.83+15=228.37 «окна» предоставляются

Принимаем Sф=2Sф

Ток=31.54+363.66+15=410.2 мин

По заданию Ток=300 мин

Слайд 89 Так как Ток>Ток по заданию, то работы будут выполнятся

Суммарное время работ до и после «окна» определяется следующим образом:

Тдо+Тпо=480-Ток=480-410.2=69.8 мин

Слайд 903.3. Определение количества монтеров пути

nчел – общее количество людей работающих

Ток – по заданию

Nосн.р. – сумма 8 колонки

Определим время производства работ до «окна»:

Слайд 91 Определим время производства работ после «окна»:

tотд = Тсмены -

tотд = 480 - 300 - 299.27 = - 119.27 мин

tотд = 119.27 мин (после «окна»)

Так как tотд получилось отрицательным, то мы можем работать одним комплектом машин или берем 2Sф.

Количество людей занятых на отделочных работах - nчел