- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Оптимизация технологических процессов презентация

Содержание

- 1. Оптимизация технологических процессов

- 2. Оптимизация технологических процессов Задачи

- 3. Оптимизация технологических процессов

- 4. Структурная оптимизация технологических процессов

- 5. Структурная оптимизация технологических процессов D= 50

- 6. Структурная оптимизация технологических процессов 0

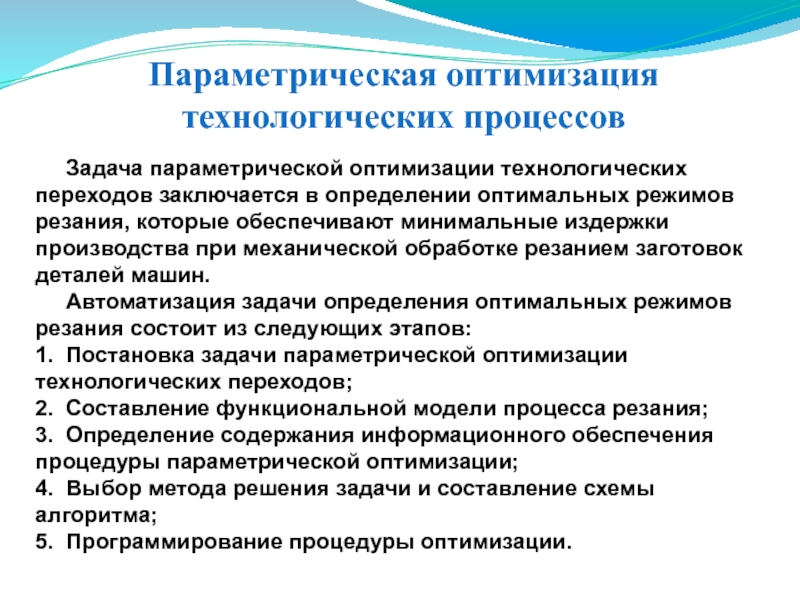

- 7. Параметрическая оптимизация технологических процессов

- 8. Параметрическая оптимизация технологических процессов Выбор критерия

- 9. Параметрическая оптимизация технологических процессов Выбор критерия

- 10. Параметрическая оптимизация технологических процессов Определение ограничений

- 11. Параметрическая оптимизация технологических процессов Определение ограничений

- 12. Параметрическая оптимизация технологических процессов Определение ограничений

- 13. Параметрическая оптимизация технологических процессов Определение ограничений

- 14. Параметрическая оптимизация технологических процессов Определение ограничений

- 15. Параметрическая оптимизация технологических процессов Определение ограничений

- 16. Параметрическая оптимизация технологических процессов Определение ограничений

- 17. Параметрическая оптимизация технологических процессов Определение ограничений

- 18. Параметрическая оптимизация технологических процессов Определение ограничений

- 19. Параметрическая оптимизация технологических процессов Определение ограничений

- 20. Параметрическая оптимизация технологических процессов Функциональная модель

- 21. Параметрическая оптимизация технологических процессов Функциональная модель

- 22. Параметрическая оптимизация технологических процессов Функциональная модель

- 23. Параметрическая оптимизация технологических процессов Функциональная модель

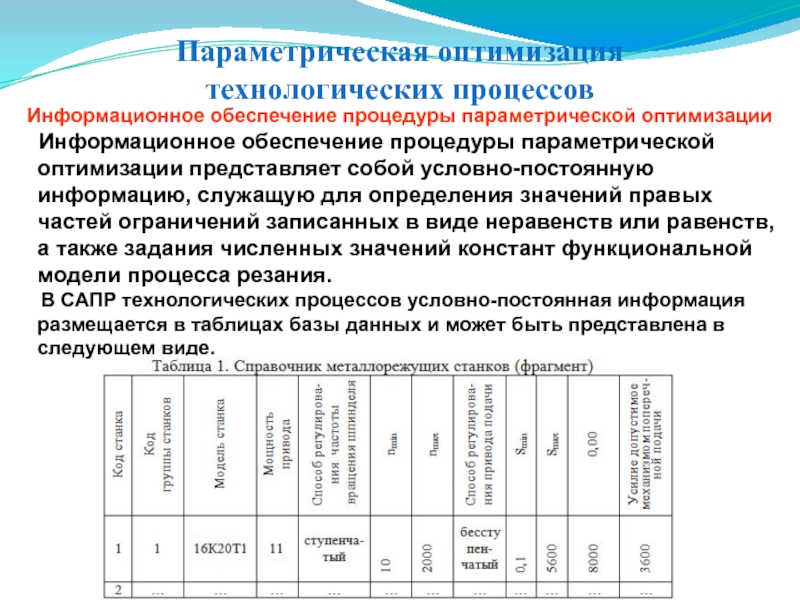

- 24. Параметрическая оптимизация технологических процессов Информационное обеспечение

- 25. Параметрическая оптимизация технологических процессов Информационное обеспечение процедуры параметрической оптимизации

- 26. Параметрическая оптимизация технологических процессов Информационное обеспечение процедуры параметрической оптимизации

- 27. Параметрическая оптимизация технологических процессов Информационное обеспечение процедуры параметрической оптимизации

- 28. Параметрическая оптимизация технологических процессов Информационное обеспечение процедуры параметрической оптимизации

- 29. Параметрическая оптимизация технологических процессов Выбор метода

- 30. Параметрическая оптимизация технологических процессов Выбор метода

- 31. Параметрическая оптимизация технологических процессов Выбор метода

- 33. Структурная оптимизация технологических операций Для

- 34. Структурная оптимизация технологических операций

- 35. Структурная оптимизация технологических операций Все

- 36. Структурная оптимизация технологических операций Выбор метода

- 37. Структурная оптимизация технологических операций

- 38. Структурная оптимизация технологических операций Основное время

- 39. Структурная оптимизация технологических операций Вспомогательное время,

Слайд 2Оптимизация технологических процессов

Задачи проектирования технологических процессов (ТП) являются

К многовариантным относятся, например, задачи выбора технологического маршрута, оборудования, содержания операций, последовательности рабочих и холостых ходов инструмента, режущего инструмента, режимов резания и т.д.

В разрабатываемом ТП число возможных комбинаций переходов, схем базирования, методов обработки и компоновок операций даже для простых деталей значительно, а для более сложных возрастает чрезвычайно..

Разные варианты ТП изготовления одной и той же детали вследствие различий в структуре, применяемом оборудовании, инструменте, режимах резания и т.д. имеют различные выходные показатели: производительность, себестоимость, расход металла, загрузку оборудования и др.

Слайд 3Оптимизация технологических процессов

Различают три вида оптимизации ТП:

1. Структурную.

2. Параметрическую.

Структурно - параметрическую.

Структурная оптимизация - это определение оптимальной структуры ТП (вида заготовки, технологического маршрута, модели оборудования, типоразмера инструмента и т.д.).

Параметрическая оптимизация ТП, заключается в расчете оптимальных припусков, операционных размеров размеров, режимов резания.

Структурно - параметрическая оптимизация представляет собой комбинацию двух первых.

Слайд 4Структурная оптимизация

технологических процессов

Структурная оптимизация рассматривает последовательно каждую задачу

Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. В результате проектирования на всех уровнях образуется граф допустимых вариантов ТП, отвечающих заданным условиям.

Слайд 5Структурная оптимизация

технологических процессов

D= 50 H7

Прокат

Поковка

Сверлить

Зенкеровать

Расточить

Протянуть

Вырубить

Расточить

Развернуть

Зенкеровать

Расточить

Шлифовать

Протянуть

Расточить

Развернуть

Шлифовать

Слайд 6Структурная оптимизация

технологических процессов

0

1

2

1.1

2.1

1.1.2

2.2

1.2

1.1.3

1.1.1

1.1.4

2.2.2

2.2.3

2.2.1

2.2.4

С1

С1.2

С2

С2.2

С2.2.4

С2.2.3

С2.2.1

С2.1

С1.1

С2.2.2

С1.1.4

С1.1.3

С1.1.1

С1.1.2

min

Слайд 7Параметрическая оптимизация

технологических процессов

Задача параметрической оптимизации технологических переходов

Автоматизация задачи определения оптимальных режимов резания состоит из следующих этапов:

1. Постановка задачи параметрической оптимизации технологических переходов;

2. Составление функциональной модели процесса резания;

3. Определение содержания информационного обеспечения процедуры параметрической оптимизации;

4. Выбор метода решения задачи и составление схемы алгоритма;

5. Программирование процедуры оптимизации.

Слайд 8Параметрическая оптимизация

технологических процессов

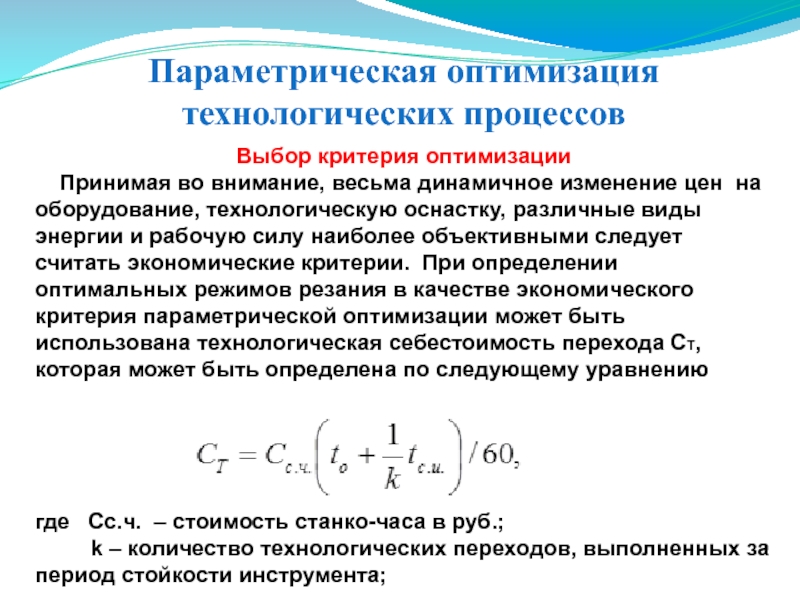

Выбор критерия оптимизации

На первом этапе постановки

При решении задачи определения оптимальных режимов резания в качестве критерия оптимизации могут быть исполь-зованы технические и экономические критерии. Наиболее простыми для расчета являются технические критерии оптимизации. Например, при известном экономически выгодном периоде стойкости инструмента в качестве критерия оптими-зации может быть использовано основное время tо выполнения технологического перехода. В этом случае целевая функция будет иметь очень простой вид

Слайд 9Параметрическая оптимизация

технологических процессов

Выбор критерия оптимизации

Принимая во внимание, весьма

где Сс.ч. – стоимость станко-часа в руб.;

k – количество технологических переходов, выполненных за период стойкости инструмента;

Слайд 10Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

На втором этапе постановки задачи параметрической оптимизации необходимо определить состав ограничений, которые определяются техническими требованиями, предъявляемыми к обработанной поверхности и характеристиками элементов технологической системы:

1 Станок

2 Приспособление

3 Инструмент

4 Деталь

Слайд 11Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

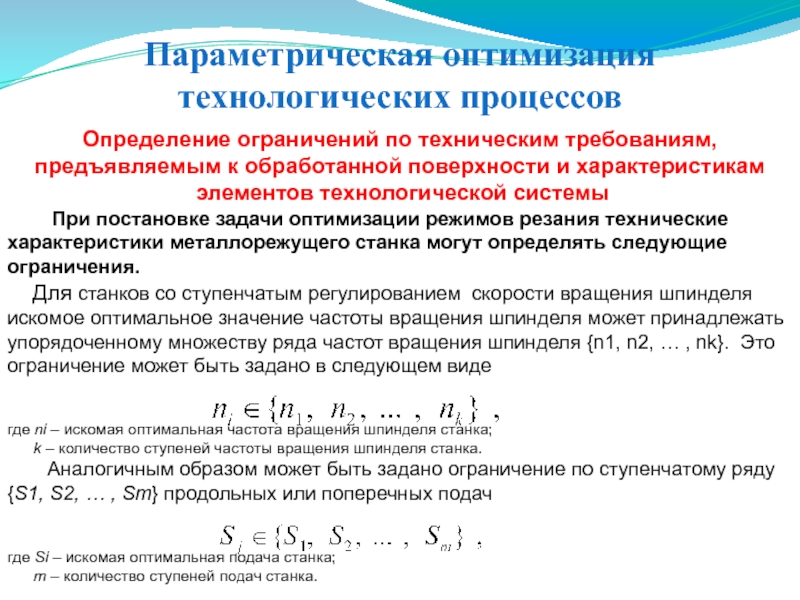

При постановке задачи оптимизации режимов резания технические характеристики металлорежущего станка могут определять следующие ограничения.

Для станков со ступенчатым регулированием скорости вращения шпинделя искомое оптимальное значение частоты вращения шпинделя может принадлежать упорядоченному множеству ряда частот вращения шпинделя {n1, n2, … , nk}. Это ограничение может быть задано в следующем виде

где ni – искомая оптимальная частота вращения шпинделя станка;

k – количество ступеней частоты вращения шпинделя станка.

Аналогичным образом может быть задано ограничение по ступенчатому ряду {S1, S2, … , Sm} продольных или поперечных подач

где Si – искомая оптимальная подача станка;

m – количество ступеней подач станка.

Слайд 12Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

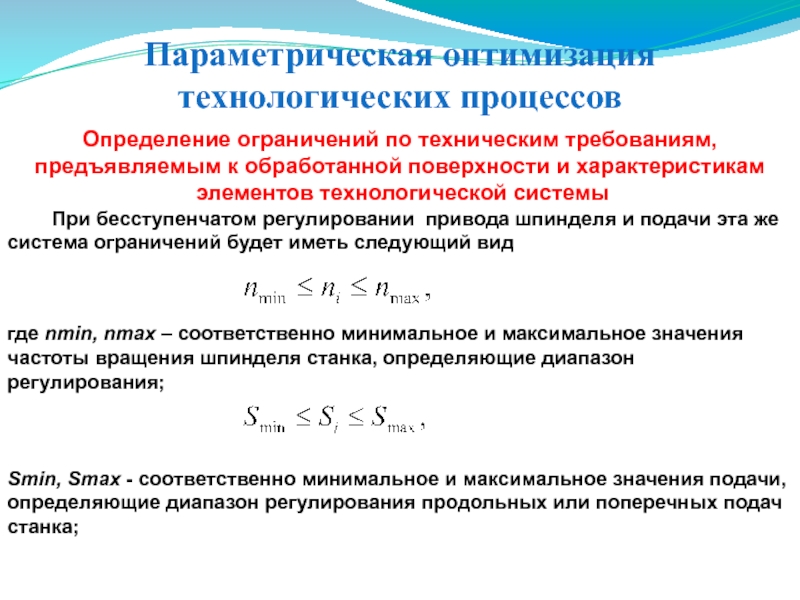

При бесступенчатом регулировании привода шпинделя и подачи эта же система ограничений будет иметь следующий вид

где nmin, nmax – соответственно минимальное и максимальное значения частоты вращения шпинделя станка, определяющие диапазон регулирования;

Smin, Smax - соответственно минимальное и максимальное значения подачи, определяющие диапазон регулирования продольных или поперечных подач станка;

Слайд 13Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

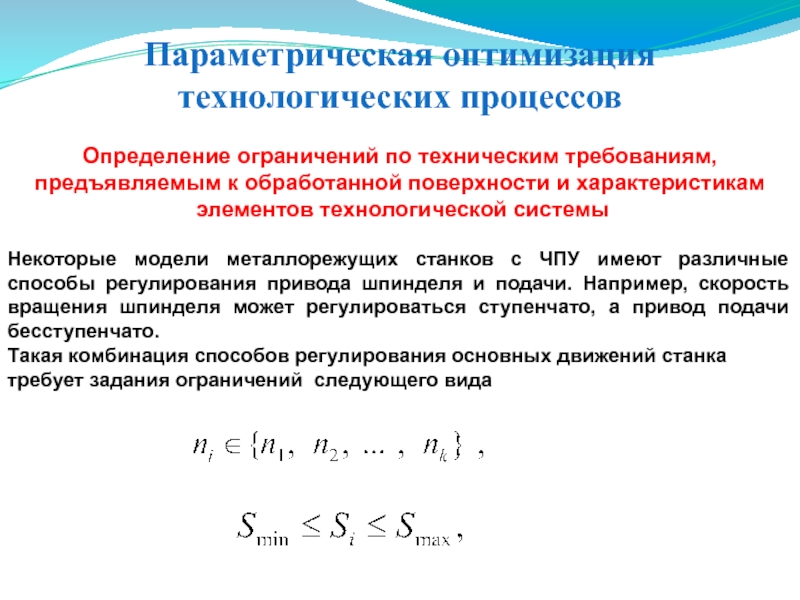

Некоторые модели металлорежущих станков с ЧПУ имеют различные способы регулирования привода шпинделя и подачи. Например, скорость вращения шпинделя может регулироваться ступенчато, а привод подачи бесступенчато.

Такая комбинация способов регулирования основных движений станка требует задания ограничений следующего вида

Слайд 14Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

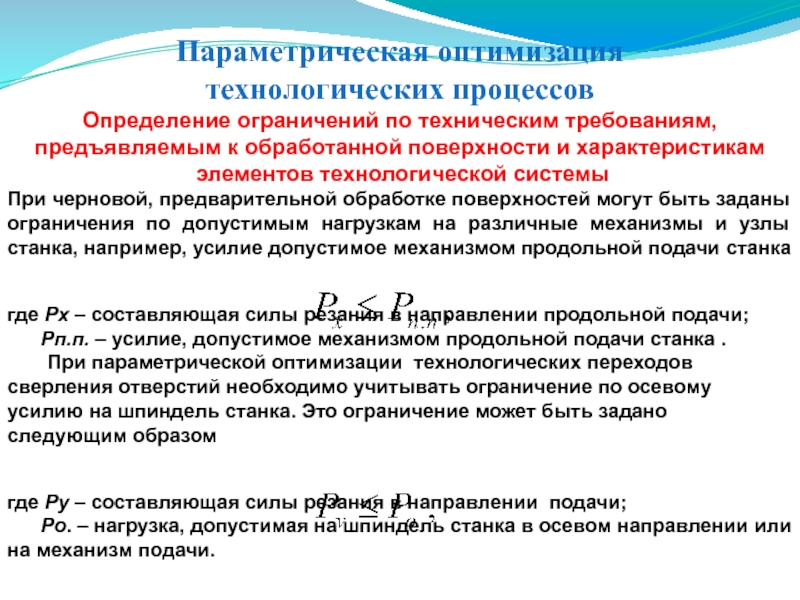

При черновой, предварительной обработке поверхностей могут быть заданы ограничения по допустимым нагрузкам на различные механизмы и узлы станка, например, усилие допустимое механизмом продольной подачи станка

где Px – составляющая силы резания в направлении продольной подачи;

Pп.п. – усилие, допустимое механизмом продольной подачи станка .

При параметрической оптимизации технологических переходов сверления отверстий необходимо учитывать ограничение по осевому усилию на шпиндель станка. Это ограничение может быть задано следующим образом

где Py – составляющая силы резания в направлении подачи;

Po. – нагрузка, допустимая на шпиндель станка в осевом направлении или на механизм подачи.

Слайд 15Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

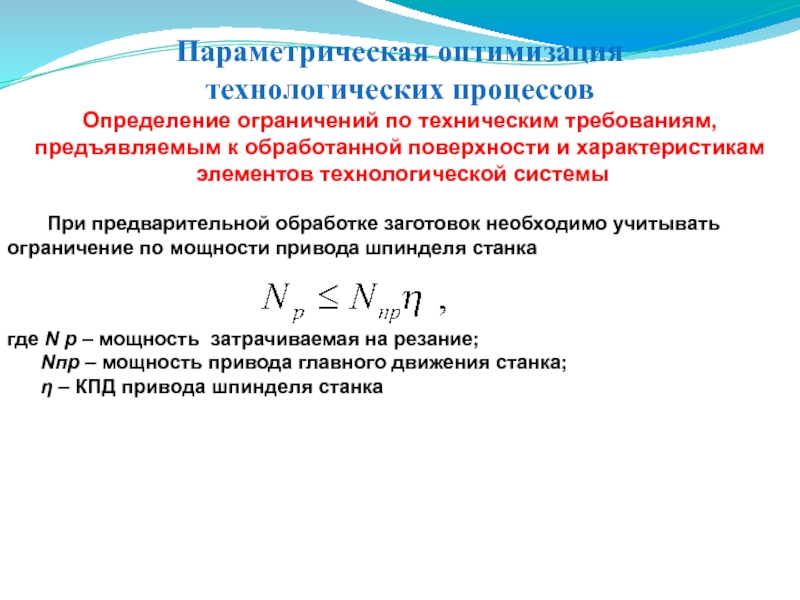

При предварительной обработке заготовок необходимо учитывать ограничение по мощности привода шпинделя станка

где N р – мощность затрачиваемая на резание;

Nпр – мощность привода главного движения станка;

η – КПД привода шпинделя станка

Слайд 16Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

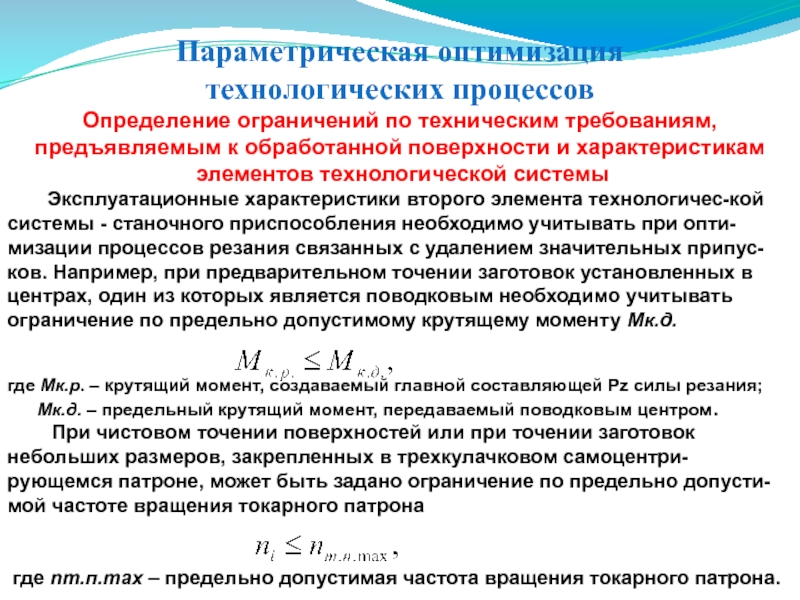

Эксплуатационные характеристики второго элемента технологичес-кой системы - станочного приспособления необходимо учитывать при опти-мизации процессов резания связанных с удалением значительных припус-ков. Например, при предварительном точении заготовок установленных в центрах, один из которых является поводковым необходимо учитывать ограничение по предельно допустимому крутящему моменту Мк.д.

где Мк.р. – крутящий момент, создаваемый главной составляющей Pz силы резания;

Мк.д. – предельный крутящий момент, передаваемый поводковым центром.

При чистовом точении поверхностей или при точении заготовок небольших размеров, закрепленных в трехкулачковом самоцентри-рующемся патроне, может быть задано ограничение по предельно допусти-мой частоте вращения токарного патрона

где nт.п.max – предельно допустимая частота вращения токарного патрона.

Слайд 17Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

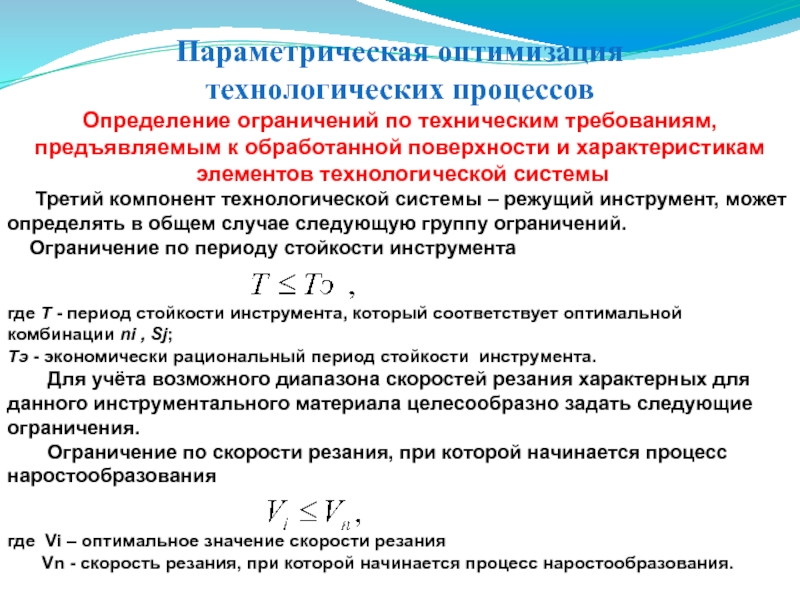

Третий компонент технологической системы – режущий инструмент, может определять в общем случае следующую группу ограничений.

Ограничение по периоду стойкости инструмента

где T - период стойкости инструмента, который соответствует оптимальной комбинации ni , Sj;

Tэ - экономически рациональный период стойкости инструмента.

Для учёта возможного диапазона скоростей резания характерных для данного инструментального материала целесообразно задать следующие ограничения.

Ограничение по скорости резания, при которой начинается процесс наростообразования

где Vi – оптимальное значение скорости резания

Vn - скорость резания, при которой начинается процесс наростообразования.

Слайд 18Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

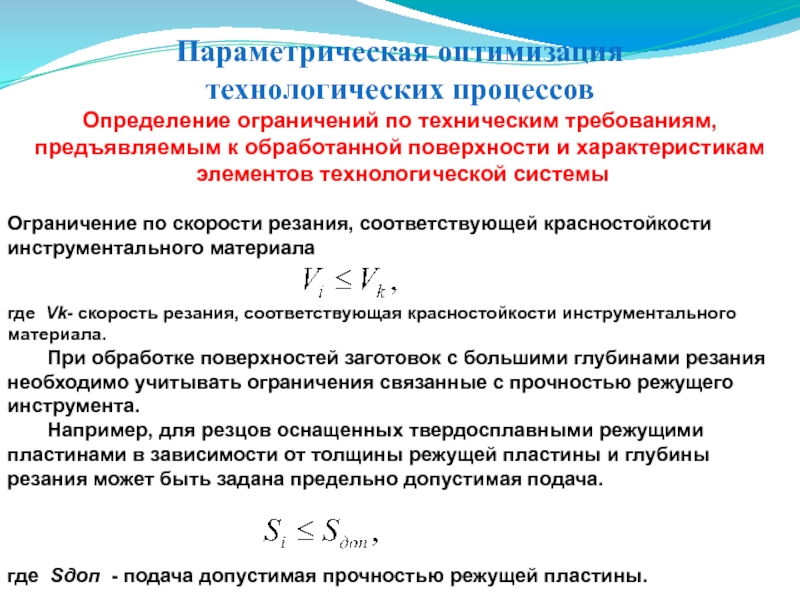

Ограничение по скорости резания, соответствующей красностойкости инструментального материала

где Vk- скорость резания, соответствующая красностойкости инструментального материала.

При обработке поверхностей заготовок с большими глубинами резания необходимо учитывать ограничения связанные с прочностью режущего инструмента.

Например, для резцов оснащенных твердосплавными режущими пластинами в зависимости от толщины режущей пластины и глубины резания может быть задана предельно допустимая подача.

где Sдоп - подача допустимая прочностью режущей пластины.

Слайд 19Параметрическая оптимизация

технологических процессов

Определение ограничений по техническим требованиям, предъявляемым к обработанной

элементов технологической системы

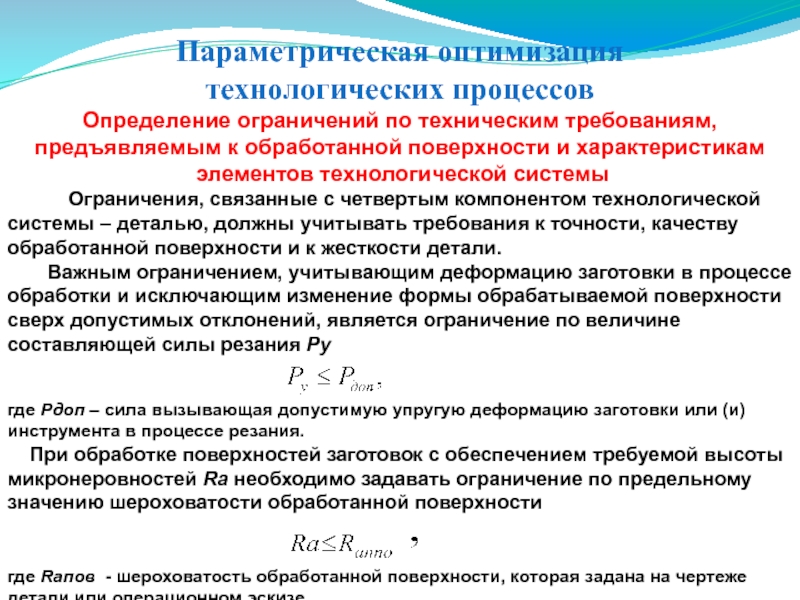

Ограничения, связанные с четвертым компонентом технологической системы – деталью, должны учитывать требования к точности, качеству обработанной поверхности и к жесткости детали.

Важным ограничением, учитывающим деформацию заготовки в процессе обработки и исключающим изменение формы обрабатываемой поверхности сверх допустимых отклонений, является ограничение по величине составляющей силы резания Py

где Pдоп – сила вызывающая допустимую упругую деформацию заготовки или (и) инструмента в процессе резания.

При обработке поверхностей заготовок с обеспечением требуемой высоты микронеровностей Ra необходимо задавать ограничение по предельному значению шероховатости обработанной поверхности

где Raпов - шероховатость обработанной поверхности, которая задана на чертеже детали или операционном эскизе.

Слайд 20Параметрическая оптимизация

технологических процессов

Функциональная модель процесса резания

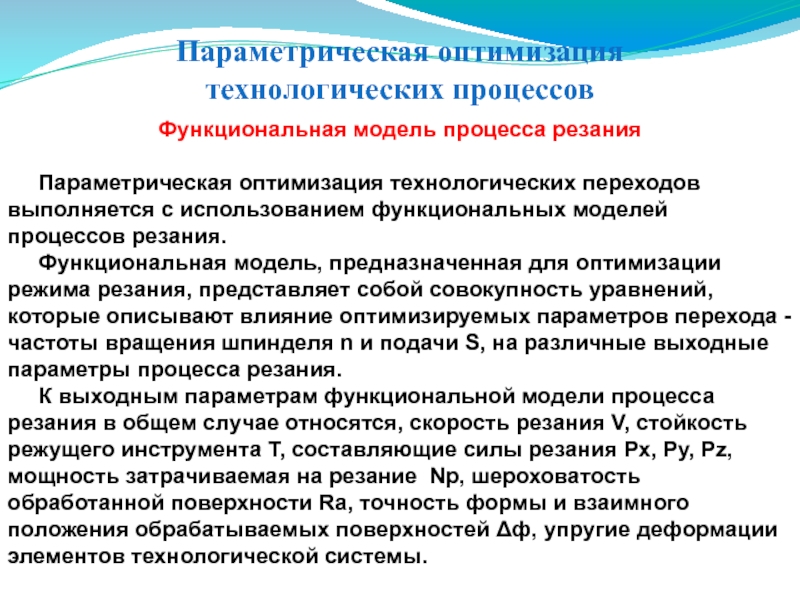

Параметрическая оптимизация технологических переходов выполняется с использованием функциональных моделей процессов резания.

Функциональная модель, предназначенная для оптимизации режима резания, представляет собой совокупность уравнений, которые описывают влияние оптимизируемых параметров перехода - частоты вращения шпинделя n и подачи S, на различные выходные параметры процесса резания.

К выходным параметрам функциональной модели процесса резания в общем случае относятся, скорость резания V, стойкость режущего инструмента Т, составляющие силы резания Px, Py, Pz, мощность затрачиваемая на резание Nр, шероховатость обработанной поверхности Ra, точность формы и взаимного положения обрабатываемых поверхностей Δф, упругие деформации элементов технологической системы.

Слайд 21Параметрическая оптимизация

технологических процессов

Функциональная модель процесса резания

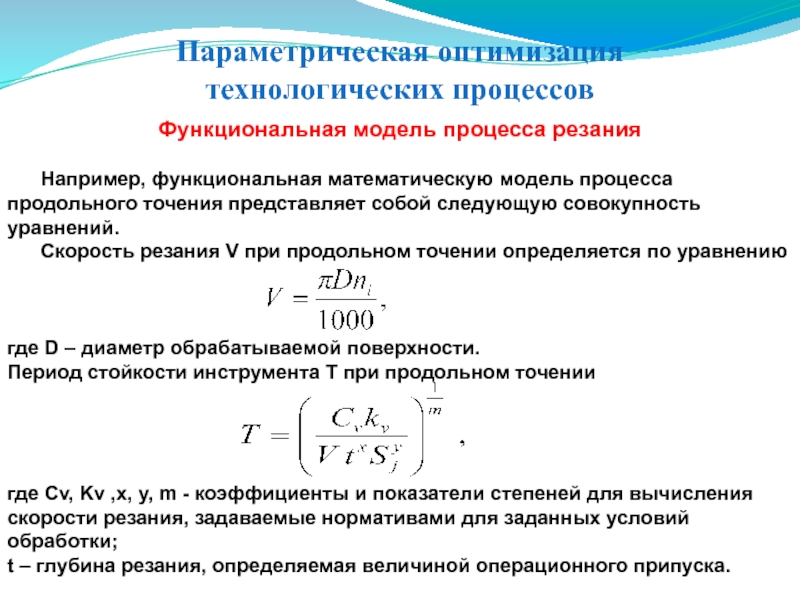

Например, функциональная математическую модель процесса продольного точения представляет собой следующую совокупность уравнений.

Скорость резания V при продольном точении определяется по уравнению

где D – диаметр обрабатываемой поверхности.

Период стойкости инструмента Т при продольном точении

где Cv, Kv ,x, y, m - коэффициенты и показатели степеней для вычисления скорости резания, задаваемые нормативами для заданных условий обработки;

t – глубина резания, определяемая величиной операционного припуска.

Слайд 22Параметрическая оптимизация

технологических процессов

Функциональная модель процесса резания

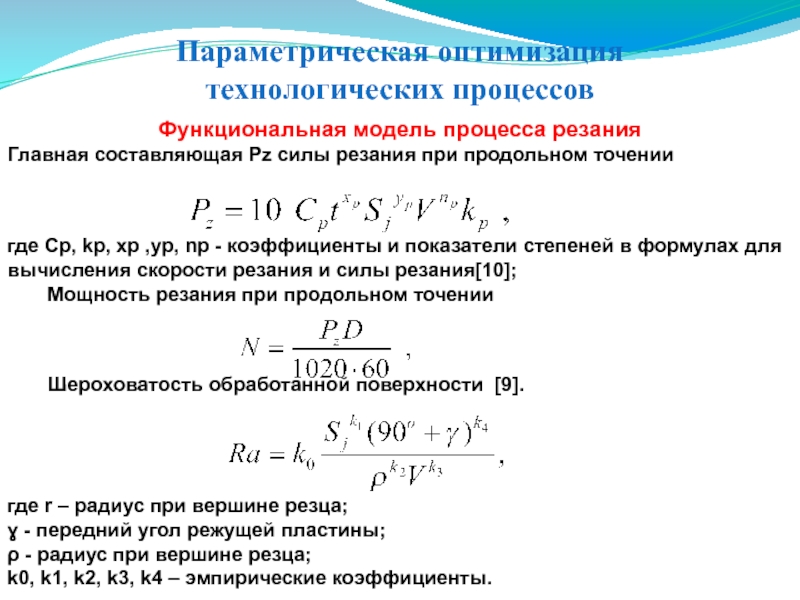

Главная составляющая Pz силы резания при продольном точении

где Cp, kp, xp ,yp, np - коэффициенты и показатели степеней в формулах для вычисления скорости резания и силы резания[10];

Мощность резания при продольном точении

Шероховатость обработанной поверхности [9].

где r – радиус при вершине резца;

ɣ - передний угол режущей пластины;

ρ - радиус при вершине резца;

k0, k1, k2, k3, k4 – эмпирические коэффициенты.

Слайд 23Параметрическая оптимизация

технологических процессов

Функциональная модель процесса резания

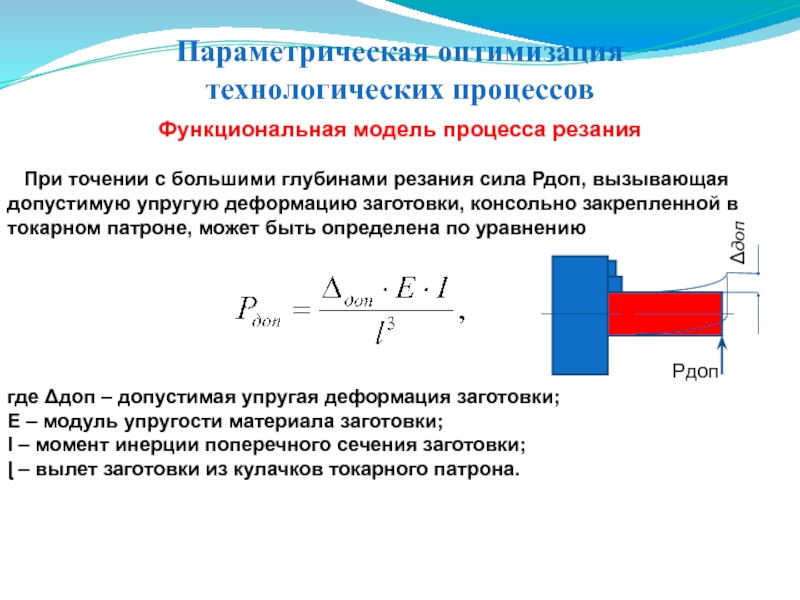

При точении с большими глубинами резания сила Рдоп, вызывающая допустимую упругую деформацию заготовки, консольно закрепленной в токарном патроне, может быть определена по уравнению

где Δдоп – допустимая упругая деформация заготовки;

Е – модуль упругости материала заготовки;

I – момент инерции поперечного сечения заготовки;

ɭ – вылет заготовки из кулачков токарного патрона.

Слайд 24Параметрическая оптимизация

технологических процессов

Информационное обеспечение процедуры параметрической оптимизации

Информационное

В САПР технологических процессов условно-постоянная информация размещается в таблицах базы данных и может быть представлена в следующем виде.

Слайд 25Параметрическая оптимизация

технологических процессов

Информационное обеспечение процедуры параметрической оптимизации

Слайд 26Параметрическая оптимизация

технологических процессов

Информационное обеспечение процедуры параметрической оптимизации

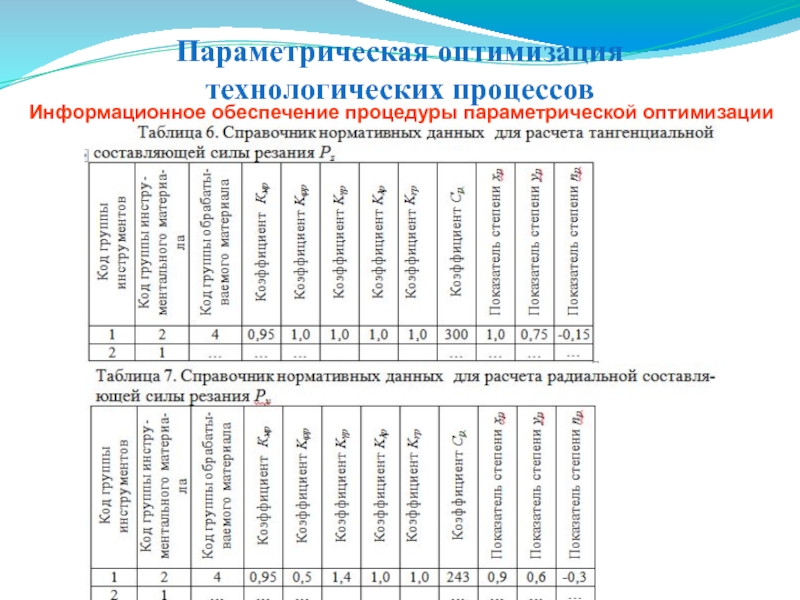

Слайд 27Параметрическая оптимизация

технологических процессов

Информационное обеспечение процедуры параметрической оптимизации

Слайд 28Параметрическая оптимизация

технологических процессов

Информационное обеспечение процедуры параметрической оптимизации

Слайд 29Параметрическая оптимизация

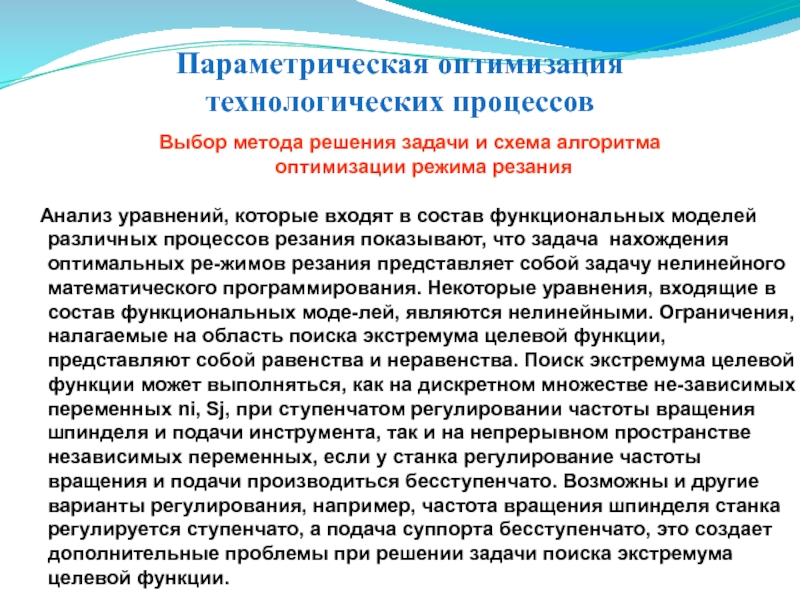

технологических процессов

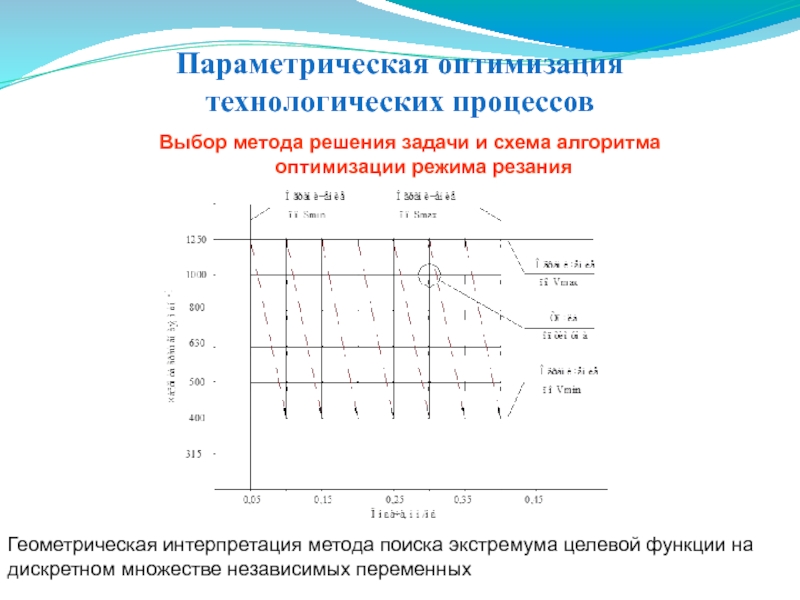

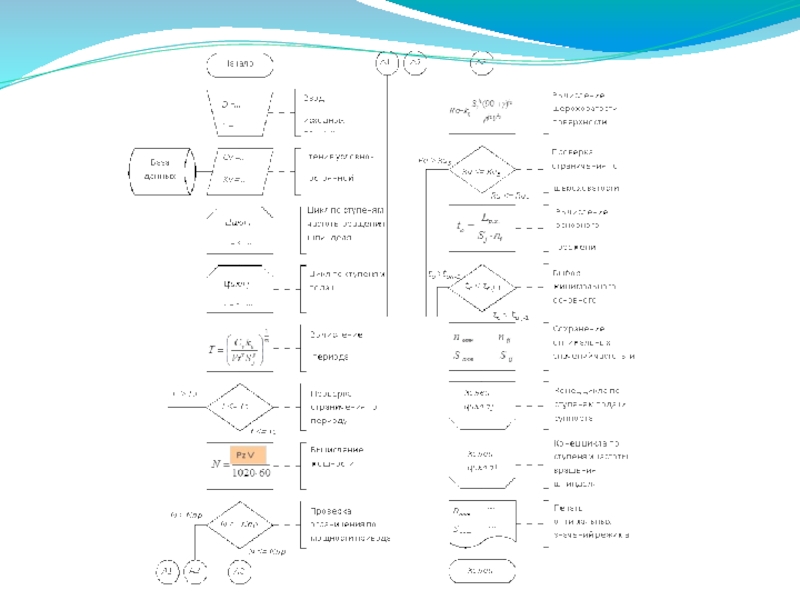

Выбор метода решения задачи и схема алгоритма

Анализ уравнений, которые входят в состав функциональных моделей различных процессов резания показывают, что задача нахождения оптимальных ре-жимов резания представляет собой задачу нелинейного математического программирования. Некоторые уравнения, входящие в состав функциональных моде-лей, являются нелинейными. Ограничения, налагаемые на область поиска экстремума целевой функции, представляют собой равенства и неравенства. Поиск экстремума целевой функции может выполняться, как на дискретном множестве не-зависимых переменных ni, Sj, при ступенчатом регулировании частоты вращения шпинделя и подачи инструмента, так и на непрерывном пространстве независимых переменных, если у станка регулирование частоты вращения и подачи производиться бесступенчато. Возможны и другие варианты регулирования, например, частота вращения шпинделя станка регулируется ступенчато, а подача суппорта бесступенчато, это создает дополнительные проблемы при решении задачи поиска экстремума целевой функции.

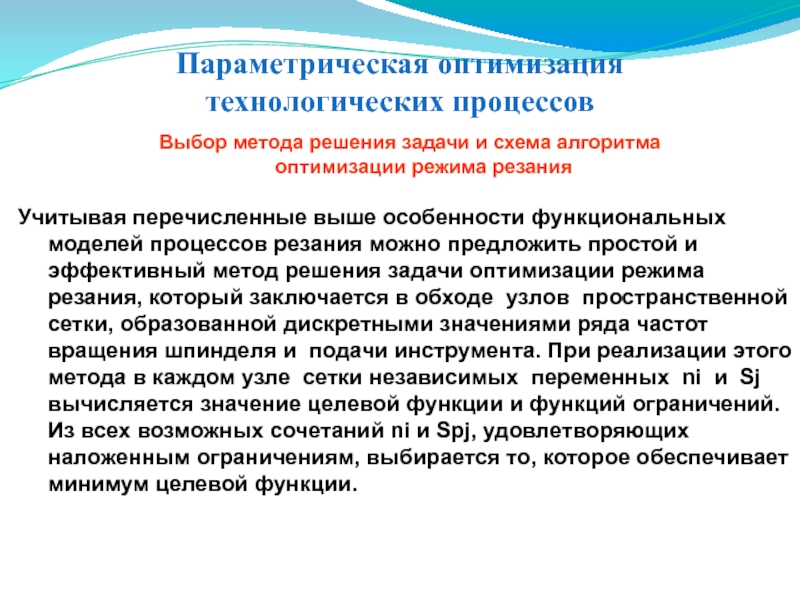

Слайд 30Параметрическая оптимизация

технологических процессов

Выбор метода решения задачи и схема алгоритма

Учитывая перечисленные выше особенности функциональных моделей процессов резания можно предложить простой и эффективный метод решения задачи оптимизации режима резания, который заключается в обходе узлов пространственной сетки, образованной дискретными значениями ряда частот вращения шпинделя и подачи инструмента. При реализации этого метода в каждом узле сетки независимых переменных ni и Sj вычисляется значение целевой функции и функций ограничений. Из всех возможных сочетаний ni и Spj, удовлетворяющих наложенным ограничениям, выбирается то, которое обеспечивает минимум целевой функции.

Слайд 31Параметрическая оптимизация

технологических процессов

Выбор метода решения задачи и схема алгоритма

Геометрическая интерпретация метода поиска экстремума целевой функции на дискретном множестве независимых переменных

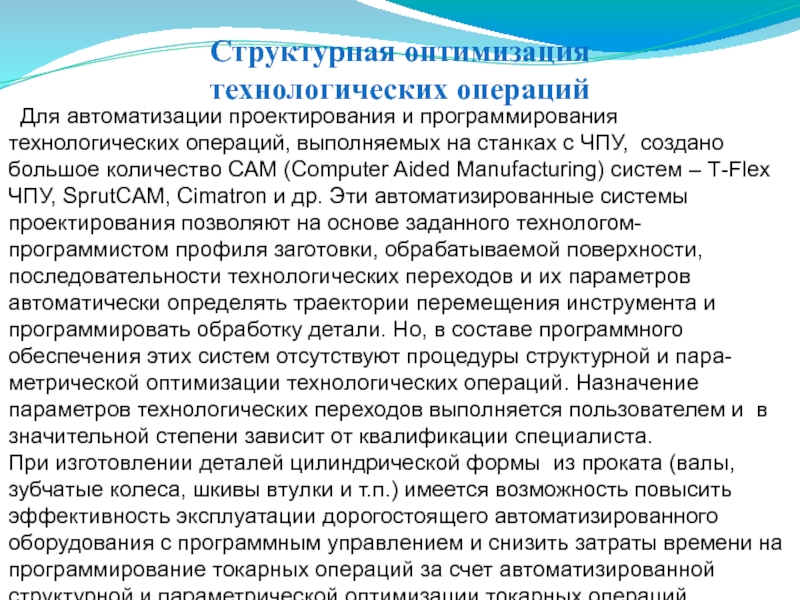

Слайд 33Структурная оптимизация

технологических операций

Для автоматизации проектирования и программирования технологических операций,

При изготовлении деталей цилиндрической формы из проката (валы, зубчатые колеса, шкивы втулки и т.п.) имеется возможность повысить эффективность эксплуатации дорогостоящего автоматизированного оборудования с программным управлением и снизить затраты времени на программирование токарных операций за счет автоматизированной структурной и параметрической оптимизации токарных операций.

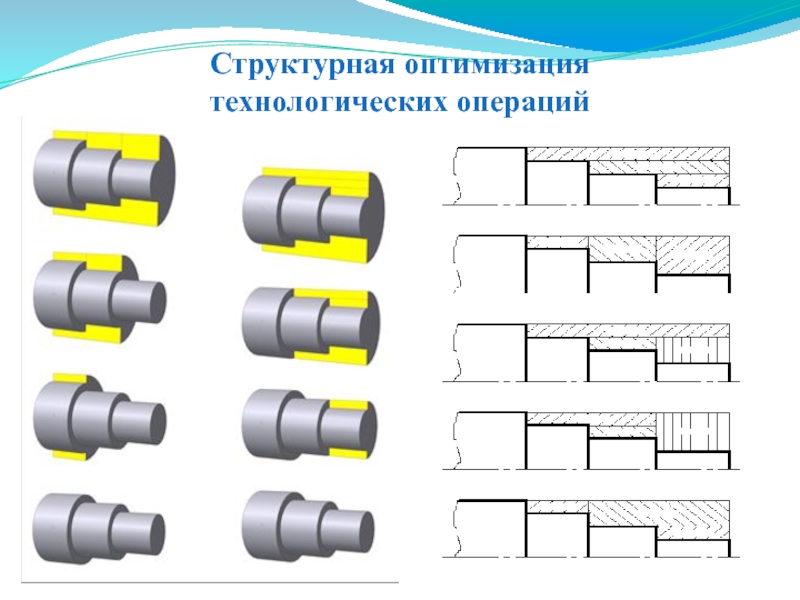

Слайд 35Структурная оптимизация

технологических операций

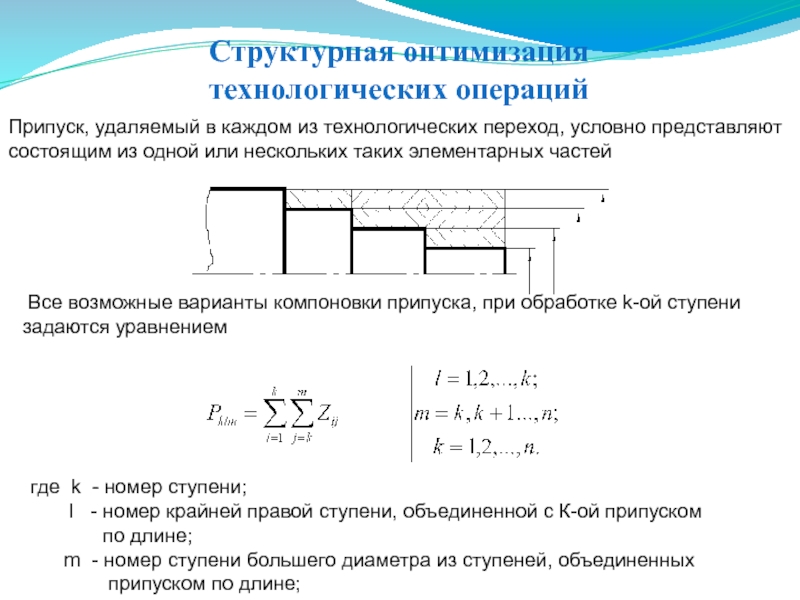

Все возможные варианты компоновки припуска, при обработке

Припуск, удаляемый в каждом из технологических переход, условно представляют состоящим из одной или нескольких таких элементарных частей

где k - номер ступени;

l - номер крайней правой ступени, объединенной с К-ой припуском

по длине;

m - номер ступени большего диаметра из ступеней, объединенных

припуском по длине;

Слайд 36Структурная оптимизация

технологических операций

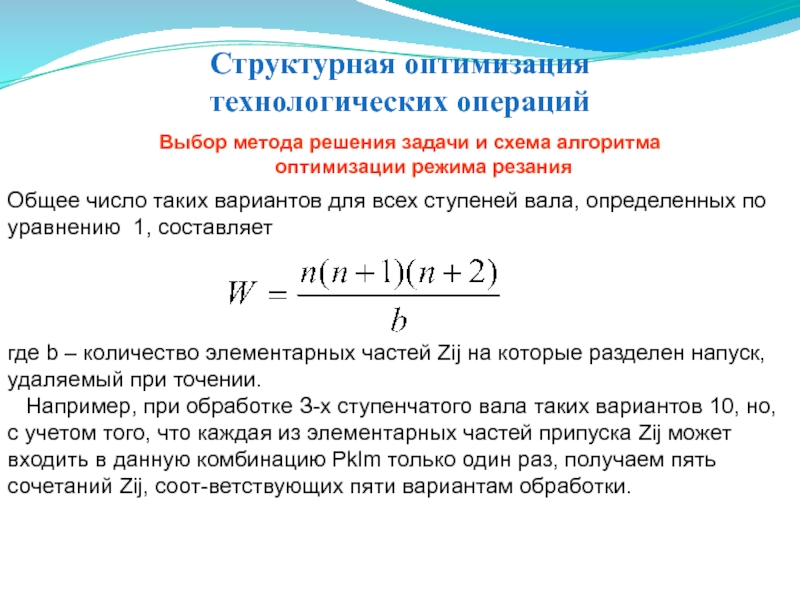

Выбор метода решения задачи и схема алгоритма

где b – количество элементарных частей Zij на которые разделен напуск, удаляемый при точении.

Например, при обработке З-х ступенчатого вала таких вариантов 10, но, с учетом того, что каждая из элементарных частей припуска Zij может входить в данную комбинацию Pklm только один раз, получаем пять сочетаний Zij, соот-ветствующих пяти вариантам обработки.

Общее число таких вариантов для всех ступеней вала, определенных по уравнению 1, составляет

Слайд 37Структурная оптимизация

технологических операций

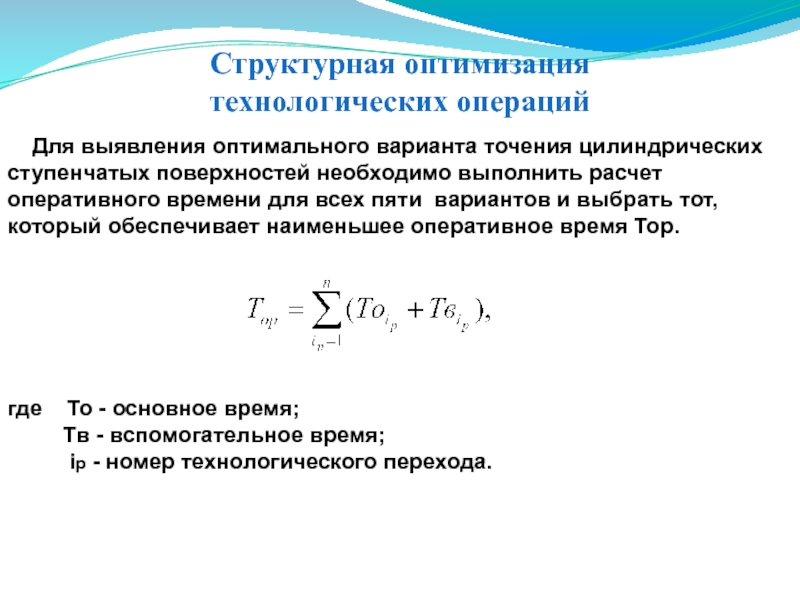

Для выявления оптимального варианта точения цилиндрических

где To - основное время;

Tв - вспомогательное время;

ip - номер технологического перехода.

Слайд 38Структурная оптимизация

технологических операций

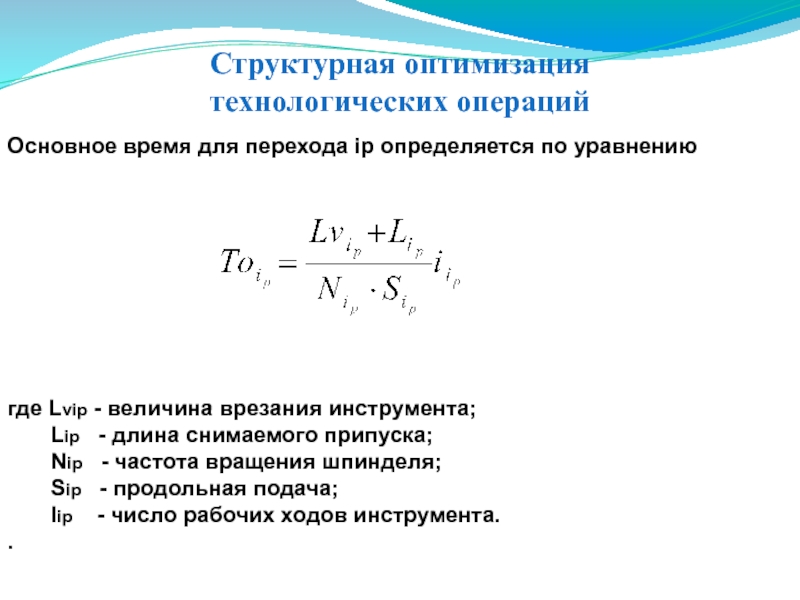

Основное время для перехода ip определяется по уравнению

где

Lip - длина снимаемого припуска;

Nip - частота вращения шпинделя;

Sip - продольная подача;

Iip - число рабочих ходов инструмента.

.

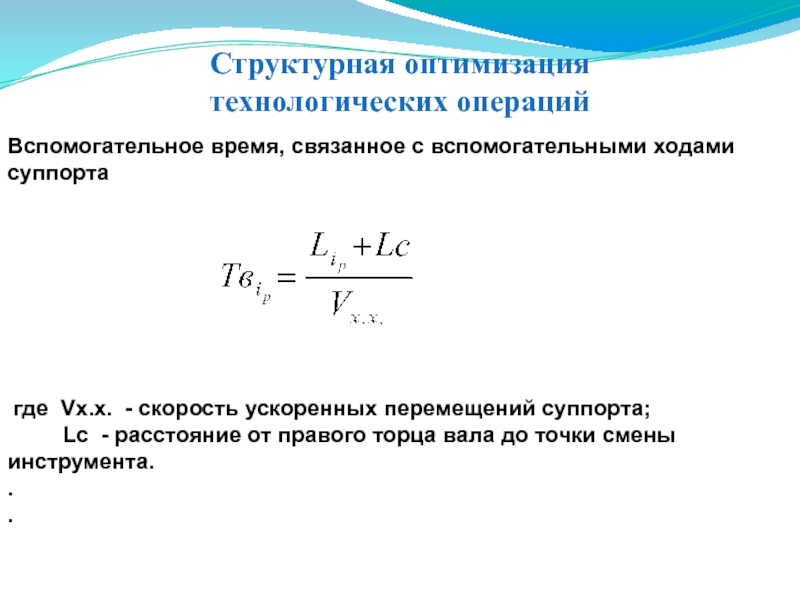

Слайд 39Структурная оптимизация

технологических операций

Вспомогательное время, связанное с вспомогательными ходами суппорта

где

Lс - расстояние от правого торца вала до точки смены инструмента.

.

.