- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

НПП РОС презентация

Содержание

- 1. НПП РОС

- 2. Системы ремонта и технического обслуживания оборудования

- 3. Обслуживание и ремонт оборудования по техническому состоянию

- 4. Методы практической диагностики динамического оборудования визуальный контроль; вибрационное обследование; контроль технологических параметров.

- 5. Визуальный контроль Наружный

- 6. Визуальный контроль деформация элементов рамы под влиянием

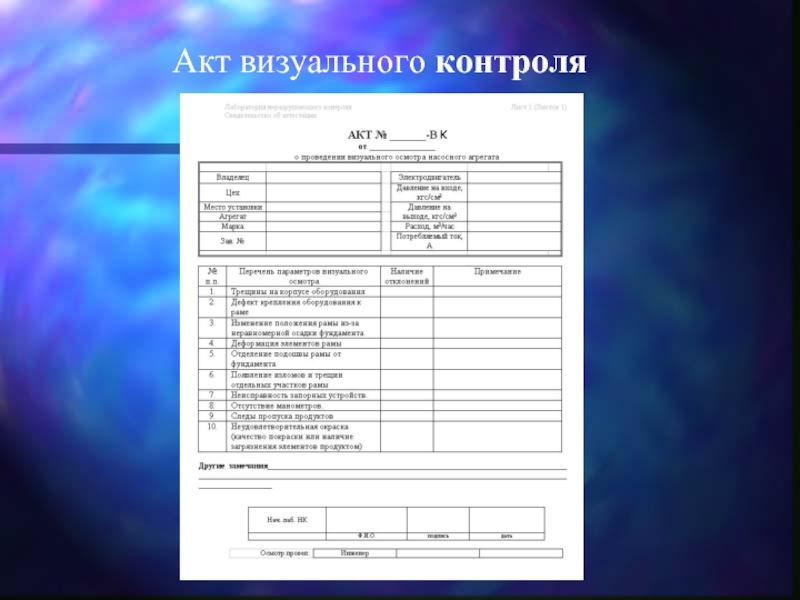

- 7. Акт визуального контроля

- 8. Вибрационный контроль Исходной информацией для

- 9. Нормирование вибрации Нормирование вибрации ведется

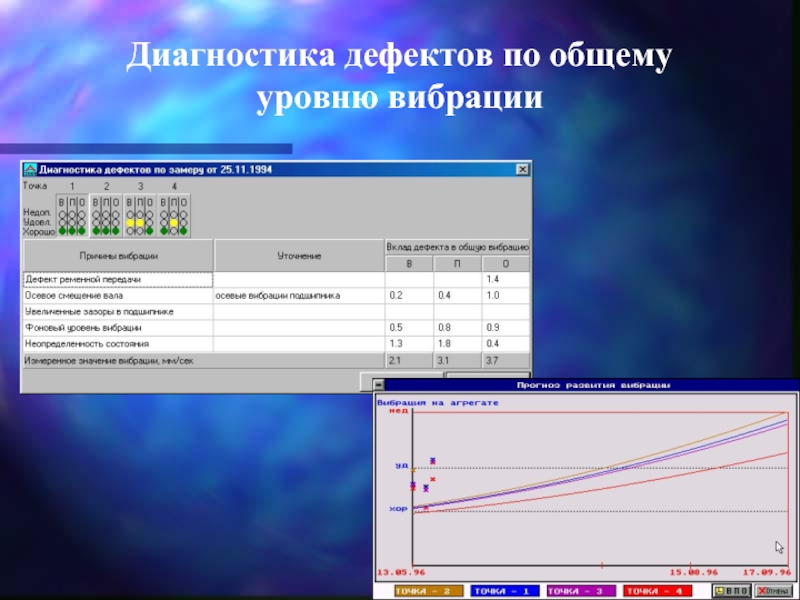

- 10. Диагностика дефектов по общему уровню вибрации

- 11. Оценка состояния оборудования Применяя для

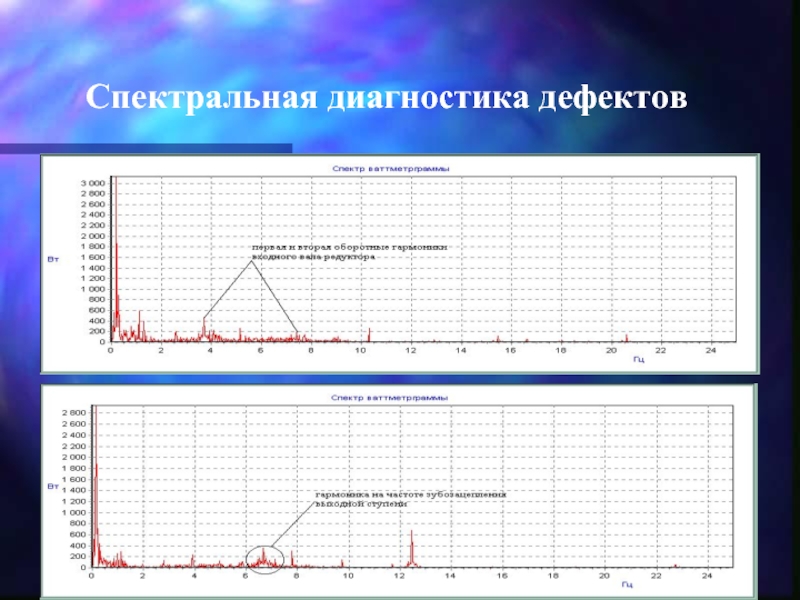

- 12. Спектральная диагностика дефектов

- 13. Спектральный анализ сигналов Спектральное представление

- 14. Приборы для проведения вибрационного контроля

- 15. Портативный и недорогой прибор для

- 16. Контрольные точки измерения вибрации

- 17. Способы крепления датчиков В

- 18. Анализ общего уровня вибрации Определение

- 19. Возможности программы «Аврора 2000» Программа

- 20. Ввод информации об агрегате

- 21. Ввод информации об агрегате Из

- 22. Ввод информации об агрегате Далее

- 23. Ввод замера вибрации

- 24. Ручной ввод замера В левой части

- 25. Импорт замеров с прибора

- 26. Определение сроков следующих замеров

- 27. Прогнозирование сроков ремонтов Расчет оптимальных

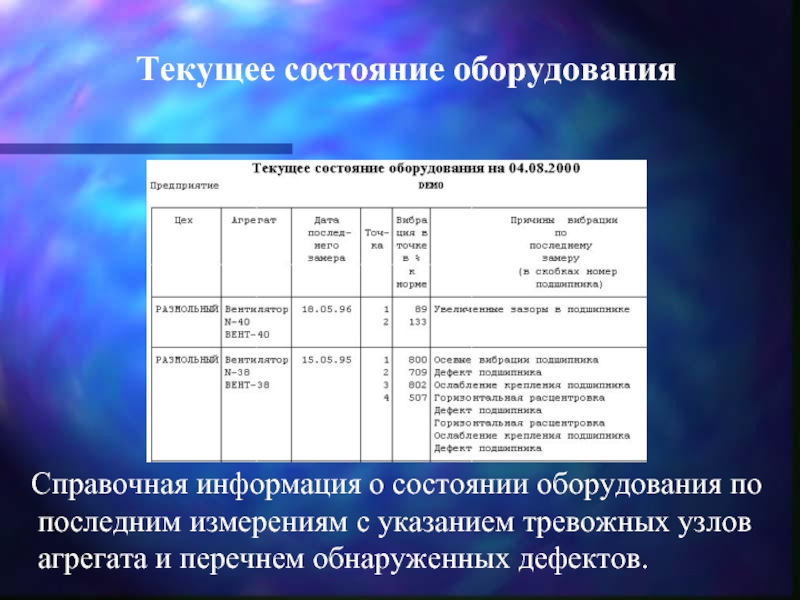

- 28. Текущее состояние оборудования Справочная

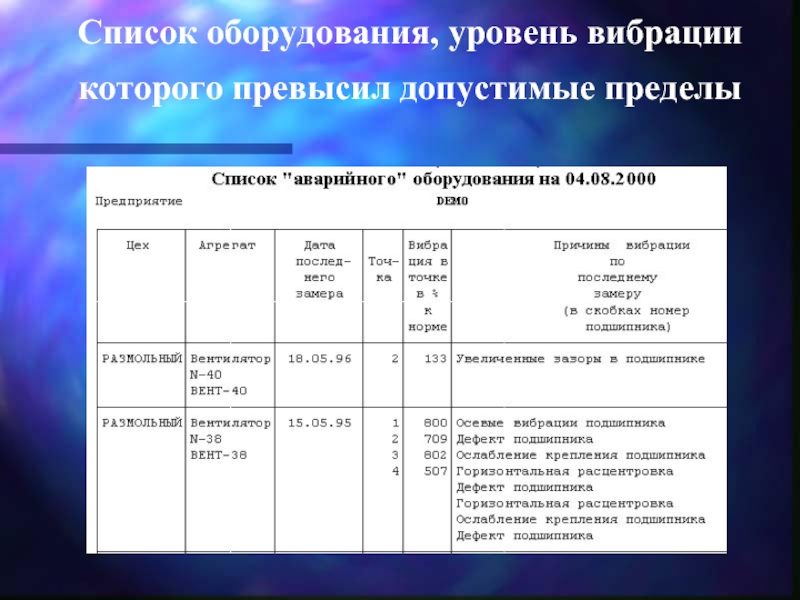

- 29. Список оборудования, уровень вибрации которого превысил допустимые пределы

- 30. Паспорт состояния Отображает состояние и остаточный ресурс агрегата по уровню вибрации

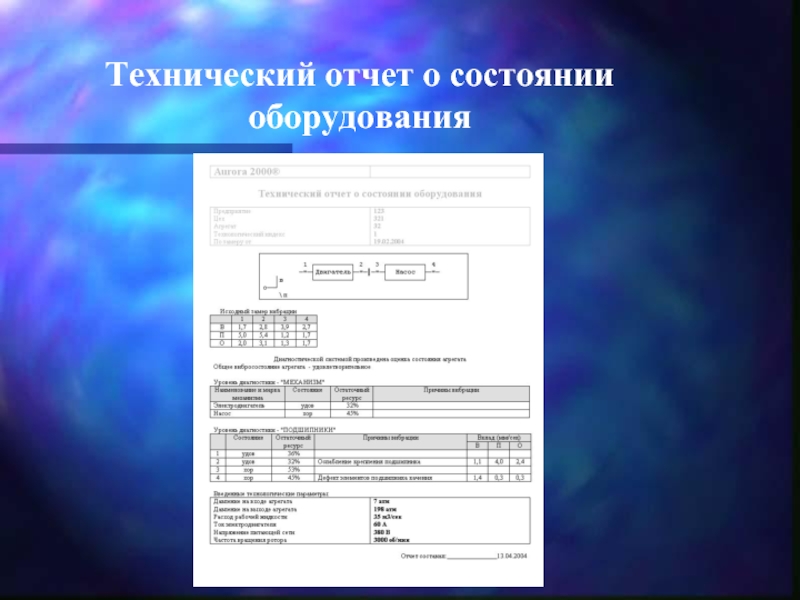

- 31. Технический отчет о состоянии оборудования

- 32. Поддержка сведений о проведенных ремонтах

- 33. Качество ремонта Программа позволяет оценить качество

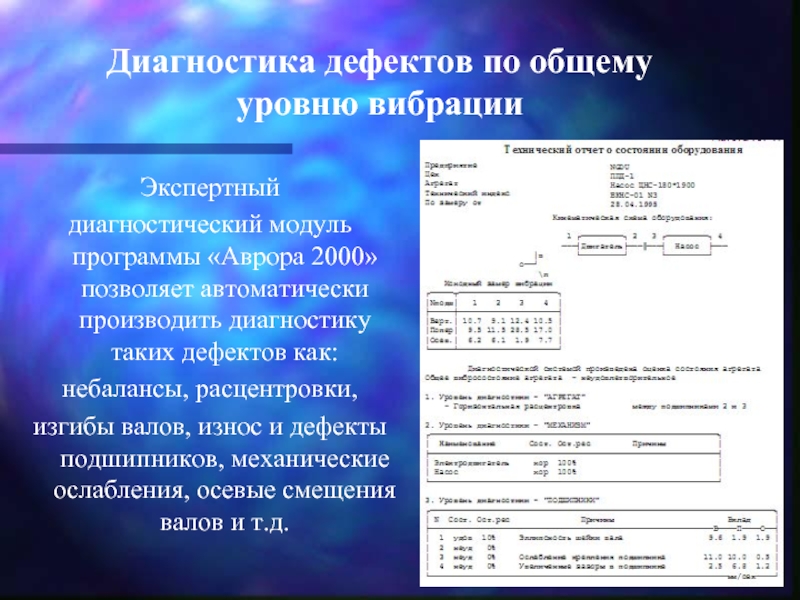

- 34. Диагностика дефектов по общему уровню вибрации Экспертный

- 35. Прогнозирование износа оборудования При наличии

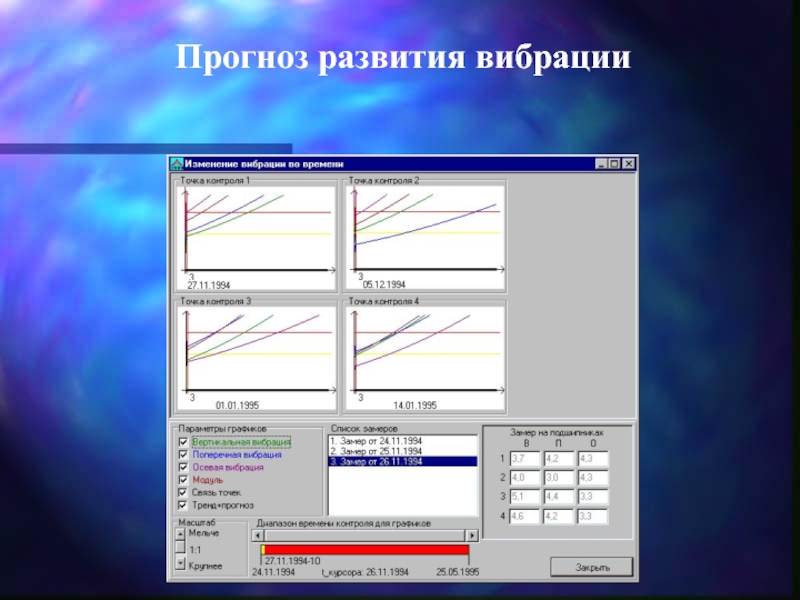

- 36. Прогноз развития вибрации

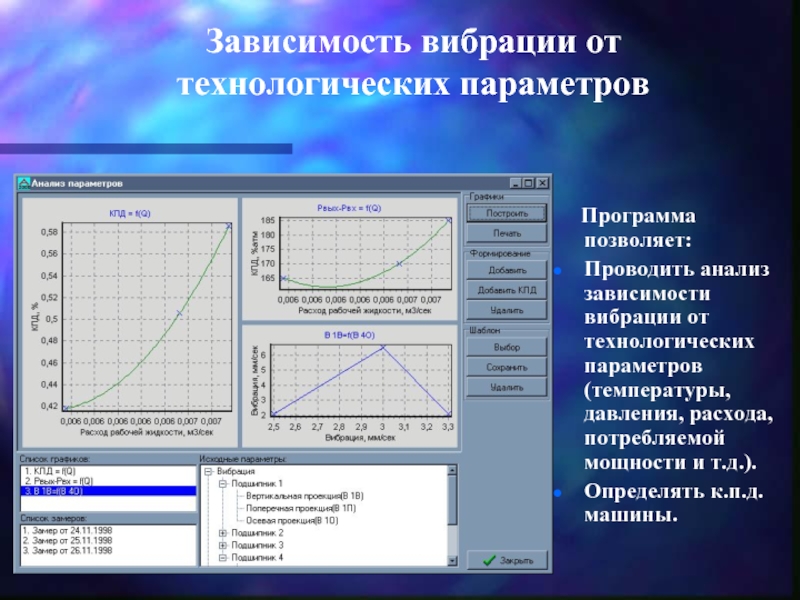

- 37. Зависимость вибрации от технологических параметров

- 38. Внедрения системы Система находится

Слайд 2Системы ремонта и технического обслуживания оборудования

Работа до аварии. Ремонтные и

Система планово – предупредительных ремонтов (ППР). Обслуживание оборудования производится через равные промежутки времени.

Обслуживание по техническому состоянию (ОТС). Обслуживание и ремонт оборудования производится при наличии развивающихся проблем. Объем ремонтного вмешательства адекватен важности и степени развития дефектов оборудования.

Слайд 3Обслуживание и ремонт оборудования

по техническому состоянию

Необходимые составляющие системы:

Доступные

Разработанная нормативная база для определения технического состояния.

Методики определения технического состояния различных типов оборудования.

Экспертные диагностические программы.

Развитые системы прогнозирования состояния оборудования.

Слайд 4Методы практической диагностики динамического оборудования

визуальный контроль;

вибрационное обследование;

контроль технологических параметров.

Слайд 5Визуальный контроль

Наружный осмотр проводится с целью выявления

Дефекты, определяемые при внешнем осмотре:

трещины на корпусе оборудования;

«мягкая лапа» - дефект возникает при установке и центровке оборудования;

изменение положения рамы из-за неравномерной осадки фундамента;

Слайд 6Визуальный контроль

деформация элементов рамы под влиянием остаточных напряжений после литья;

отделение подошвы

появление изломов и трещин отдельных участков рамы в результате неравномерной или неправильной затяжки фундаментных болтов.

Слайд 8Вибрационный контроль

Исходной информацией для оценки общего состояния насосно-компрессорного оборудования

Слайд 9Нормирование вибрации

Нормирование вибрации ведется по среднеквадратическому значению виброскорости

в диапазоне частот

от 10 Гц до 1000 Гц.

Классификация и нормы вибрации машин согласно стандарту ISO 2372, ГОСТ 25364-97

Слайд 11Оценка состояния оборудования

Применяя для определения состояния оборудования и диагностики

Слайд 13Спектральный анализ сигналов

Спектральное представление сигнала позволяет проводить более детальную

Но поскольку не существует нормативных документов по оценке состояния машин по спектральному составу вибросигнала, то этот метод применим только для определения дефектов и построения динамики их развития, но не может применяться для оценки общего состояния оборудования и определения сроков ремонтов.

Слайд 14Приборы для проведения

вибрационного контроля

Вибрационный контроль может вестись:

приборами, измеряющими общий

более сложной аппаратурой для спектрального анализа вибрации (производства фирм «Брюль и Къер», «CSI”, «Оргтехдиагностика», НПП «РОС», «Вибро-Центр», «Диамех», «ВАСТ» и других.

Слайд 15 Портативный и недорогой прибор для измерения и анализа общего

Применяется для определения состояния и диагностики

насосов, компрессоров, вентиляторов, их фундаментов.

Спектроанализатор, виброметр с памятью,

балансировочный прибор: «Корсар++»

Слайд 16Контрольные точки измерения вибрации

Точки измерения вибрации назначаются в

Слайд 17Способы крепления датчиков

В зависимости от частотного диапазона измеряемого

установка датчика при помощи щупа, удерживаемого вручную, в этом случае обеспечивается достоверность измерений до 1000 Гц;

установка датчика при помощи магнита (усилие притяжения магнита должно быть значительным), в этом случае обеспечивается достоверность измерений до 2000 Гц;

жесткое крепление на клей, воск или крепление на шпильке, которая ввинчивается в заранее подготовленное место на корпусе подшипникового узла или в специально изготовленную и закрепленную платформу, в этом случае обеспечивается достоверность измерений до 20000 Гц.

Слайд 18Анализ общего уровня вибрации

Определение состояния агрегата и диагностирование дефектов

Слайд 19Возможности программы «Аврора 2000»

Программа не требует специальной квалификации пользователя

контроля текущего технического состояния роторного оборудования с отслеживанием динамики развития неисправностей;

определения возможности дальнейшей эксплуатации оборудования без ремонта;

подготовки информации о необходимых регламентных и ремонтных работах, их объеме и сроках проведения.

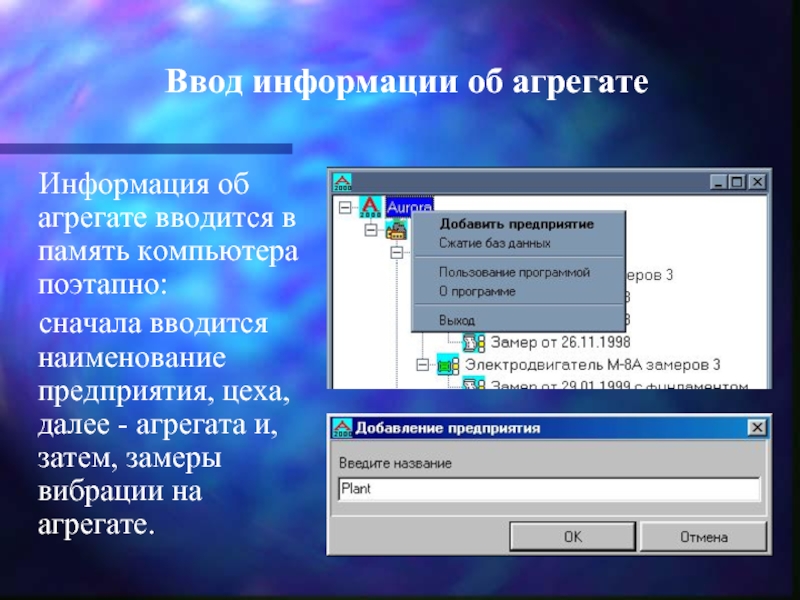

Слайд 20Ввод информации об агрегате

Информация об агрегате вводится в

сначала вводится наименование предприятия, цеха, далее - агрегата и, затем, замеры вибрации на агрегате.

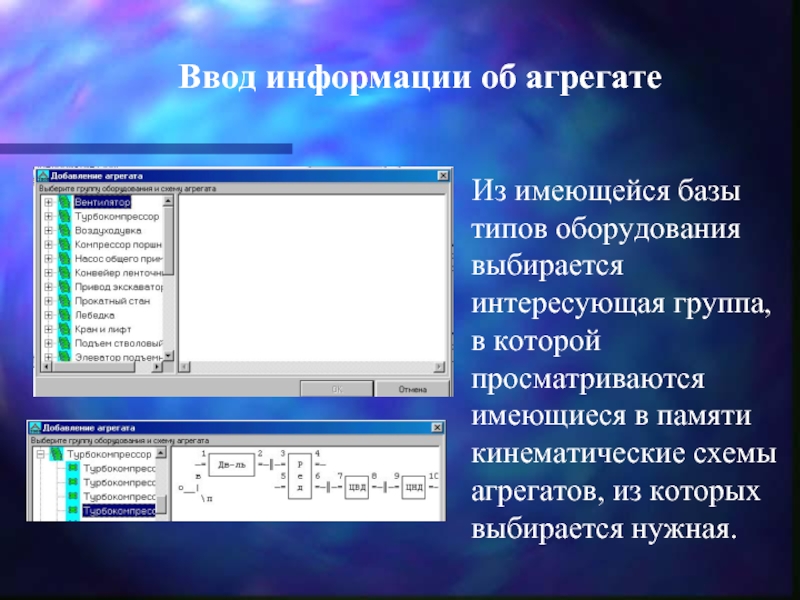

Слайд 21Ввод информации об агрегате

Из имеющейся базы типов оборудования выбирается

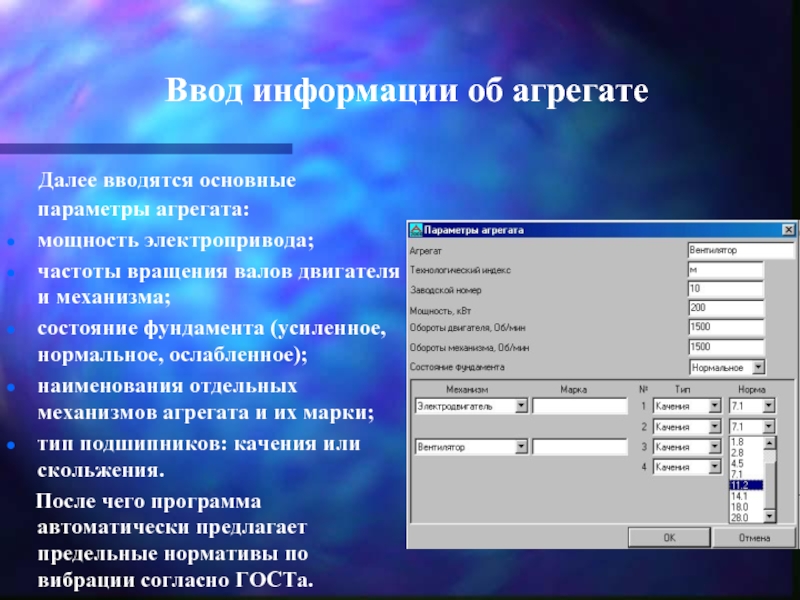

Слайд 22Ввод информации об агрегате

Далее вводятся основные параметры агрегата:

мощность электропривода;

частоты

состояние фундамента (усиленное, нормальное, ослабленное);

наименования отдельных механизмов агрегата и их марки;

тип подшипников: качения или скольжения.

После чего программа автоматически предлагает предельные нормативы по вибрации согласно ГОСТа.

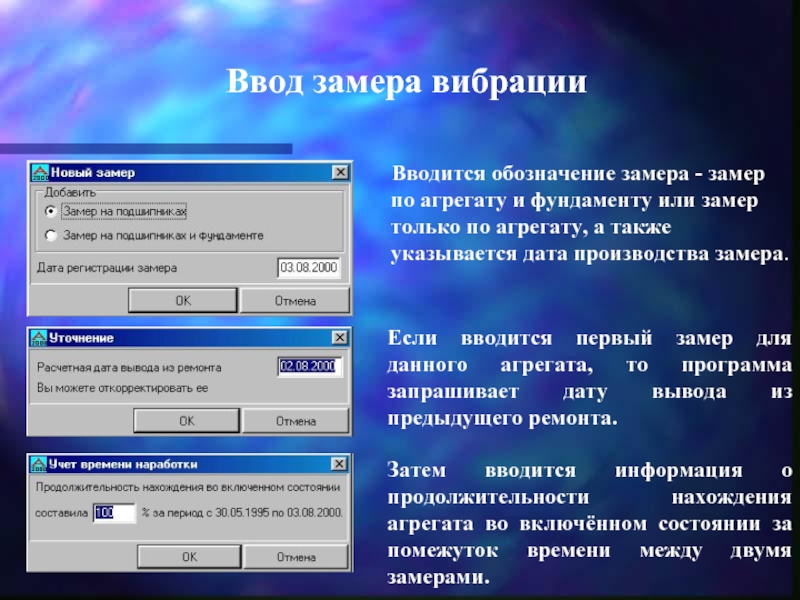

Слайд 23Ввод замера вибрации

Вводится обозначение замера - замер

Если вводится первый замер для данного агрегата, то программа запрашивает дату вывода из предыдущего ремонта.

Затем вводится информация о продолжительности нахождения агрегата во включённом состоянии за помежуток времени между двумя замерами.

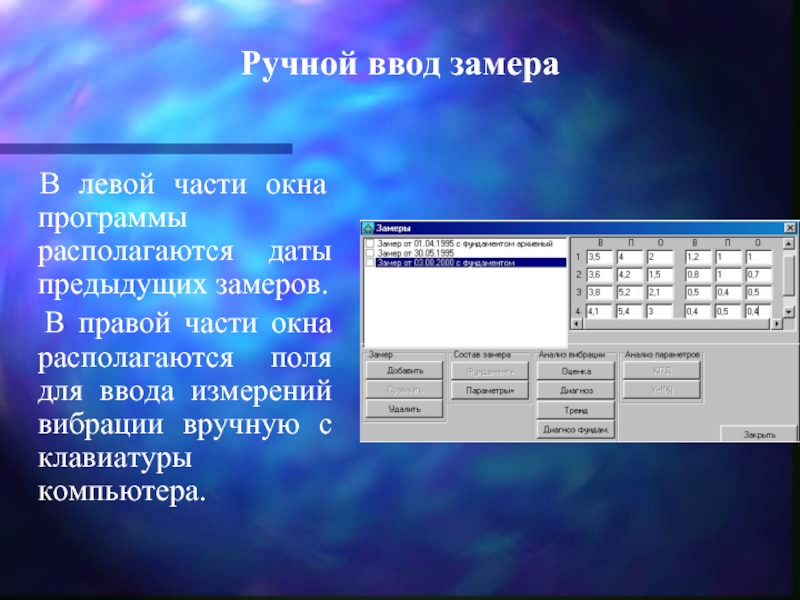

Слайд 24Ручной ввод замера

В левой части окна программы располагаются даты предыдущих

В правой части окна располагаются поля для ввода измерений вибрации вручную с клавиатуры компьютера.

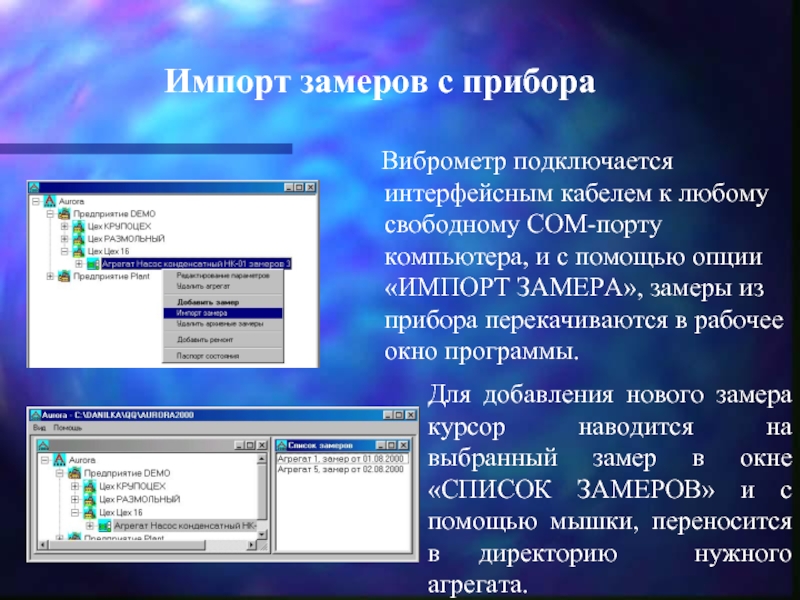

Слайд 25Импорт замеров с прибора

Виброметр подключается интерфейсным кабелем к

Для добавления нового замера курсор наводится на выбранный замер в окне «СПИСОК ЗАМЕРОВ» и с помощью мышки, переносится в директорию нужного агрегата.

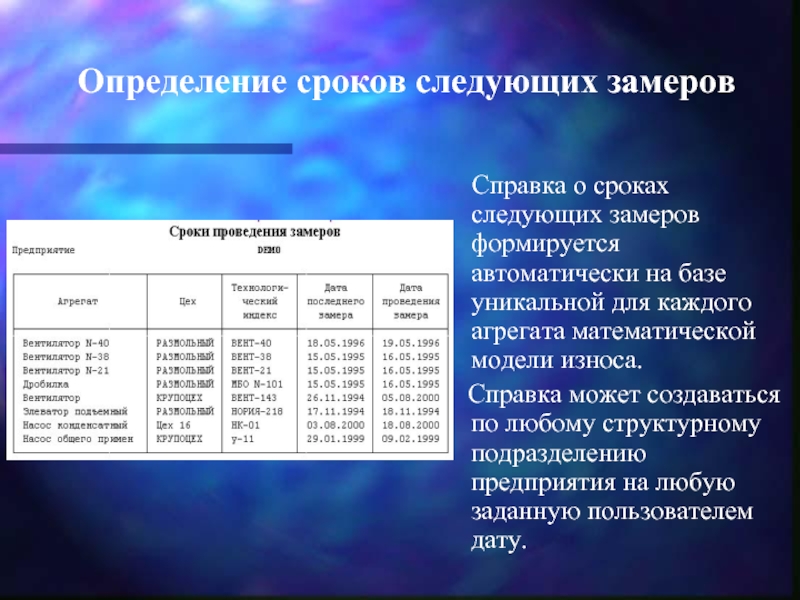

Слайд 26Определение сроков следующих замеров

Справка о сроках следующих замеров

Справка может создаваться по любому структурному подразделению предприятия на любую заданную пользователем дату.

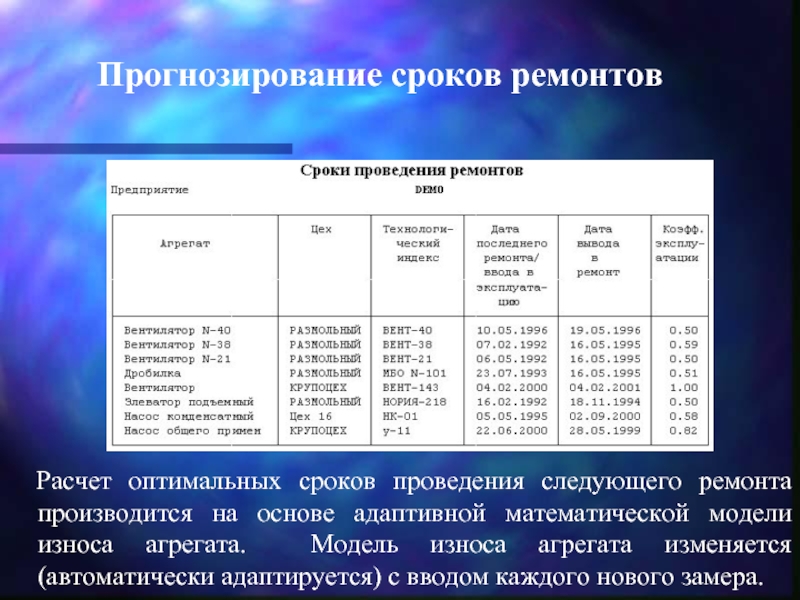

Слайд 27Прогнозирование сроков ремонтов

Расчет оптимальных сроков проведения следующего ремонта производится

Слайд 28Текущее состояние оборудования

Справочная информация о состоянии оборудования по

Слайд 32Поддержка сведений о проведенных ремонтах

Программа позволяет вводить сведения о

Слайд 33Качество ремонта

Программа позволяет оценить качество выполненных ремонтов путем сравнения

Слайд 34Диагностика дефектов по общему уровню вибрации

Экспертный

диагностический модуль программы «Аврора 2000»

небалансы, расцентровки,

изгибы валов, износ и дефекты подшипников, механические ослабления, осевые смещения валов и т.д.

Слайд 35Прогнозирование износа оборудования

При наличии достаточного (для подключения аппроксимирующих алгоритмов)

Слайд 37Зависимость вибрации от технологических параметров

Программа позволяет:

Проводить анализ зависимости

Определять к.п.д. машины.

Слайд 38Внедрения системы

Система находится в эксплуатации с 1989 года

более, чем на 100 предприятиях различных отраслей:

энергетика;

химия, транспорт и добыча нефти и газа, нефте- и газопереработка;

транспорт, в т.ч. метрополитены;

металлургия черная и цветная;

горнодобывающие предприятия и др.

Применение программы «Аврора 2000» в системах обслуживания и ремонта оборудования по техническому состоянию согласовано с ГГТН России.

Эффект от внедрения составляет более 50% экономии ремонтного фонда предприятий.