- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Металлорежущие инструменты презентация

Содержание

- 1. Металлорежущие инструменты

- 2. 1. Инструментальные материалы и области их применения.

- 3. 4) металлокерамические твердые сплавы: - вольфрамовые

- 4. Боразон содержит приблизительно 40% бора и

- 5. 2. Лезвийные инструменты. 1. Резцы срезают слой

- 6. Радиальный резец установлен перпендикулярно оси обрабатываемой детали.

- 7. По виду выполняемой работы: - проходные

- 8. 2. Сверла. Перовое сверло: режущие кромки расположены

- 9. Сверла для глубокого сверления отверстий диаметром до

- 10. Для сверления центровых отверстий используются центровочные сверла.

- 11. γ – передний угол, α – задний

- 12. Оптимальное значение угла 2φ зависит от обрабатываемого

- 13. 3. зенкеры. Используются для обработки отлитых, штампованных

- 14. Конический зенкер – для зенкерования конусных отверстий

- 15. 4. развертки: ручные и машинные. Типы

- 16. 5. протяжки: для обработки сквозных отверстий и

- 17. При меньшей толщине зуб не режет, а

- 18. 3.Абразивные материалы используются в виде зерен, которые

- 19. Карбид бора – искусственный абразивный материал, полученный

- 20. Абразивные инструменты: 1) круги, 2) бруски, 3)

- 21. Круги специального применения: С – для

Слайд 1 Металлорежущие инструменты

1. Инструментальные материалы и области их применения.

2. Лезвийные инструменты.

3.

Слайд 21. Инструментальные материалы и области их применения.

1) углеродистые инструментальные стали У7,

2) легированные инструментальные стали 11Х, ХВ5, 9ХС. Хромокремнистые стали для сверл, разверток, фрез и метчиков.

3) быстрорежущие стали. Это хромовольфрамовые стали с содержанием вольфрама выше 8% и хрома 3…5%: Р18, Р14Ф4,

18,14 – содержание вольфрама в %,

Ф4 – содержание ванадия в %.

Слайд 34) металлокерамические твердые сплавы:

- вольфрамовые ВК2, ВК20, ВК30. Основа этих сплавов

- титановольфрамовые сплавы. Основа сплава – зерна карбида вольфрама и карбида титана, сцементированные кобальтом. Применяется при обработке стали при высоких скоростях резания. Высокотитановые сплавы Т30К4 используются для чистовой отделочной обработки, т. к. с увеличением титана увеличивается хрупкость. Малотитановые сплавы Т5К10 используются для черновой обработки. Среднетитановые сплавы Т15К6 для всех операций обработки.

- титанотанталовольфрамовые сплавы. Основа – зерна карбида титана, тантала и вольфрама. ТТ7К12 – используется для тяжелого чернового точения стальных поковок и отливок по корке с раковинами, имеет высокий предел прочности при изгибе,

- керамические материалы. Корундовый материал ЦМ-332, при изготовлении используют электроплавленную окись алюминия Al2O3, при этом материал сохраняет механические свойства при температуре 1200ºС.

Слайд 4

Боразон содержит приблизительно 40% бора и 50%азота, сохраняет свою твердость до

Красностойкость характеризует допустимую скорость резания для материала, используемого для изготовления инструмента. Красностойкость инструментальных сталей в ºС:

углеродистая У12 – 280ºС,

легированная 9ХС – 325ºС,

быстрорежущая Р9 – 620ºС,

Р18К10 – 670ºС,

Р18К20 – 700ºС.

Теплостойкость металлокерамических сплавов 800…900ºС.

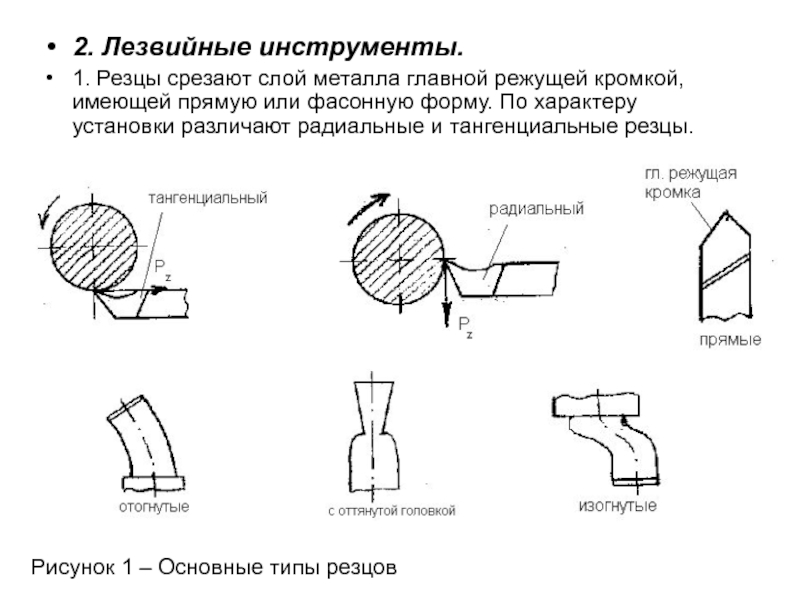

Слайд 52. Лезвийные инструменты.

1. Резцы срезают слой металла главной режущей кромкой, имеющей

Рисунок 1 – Основные типы резцов

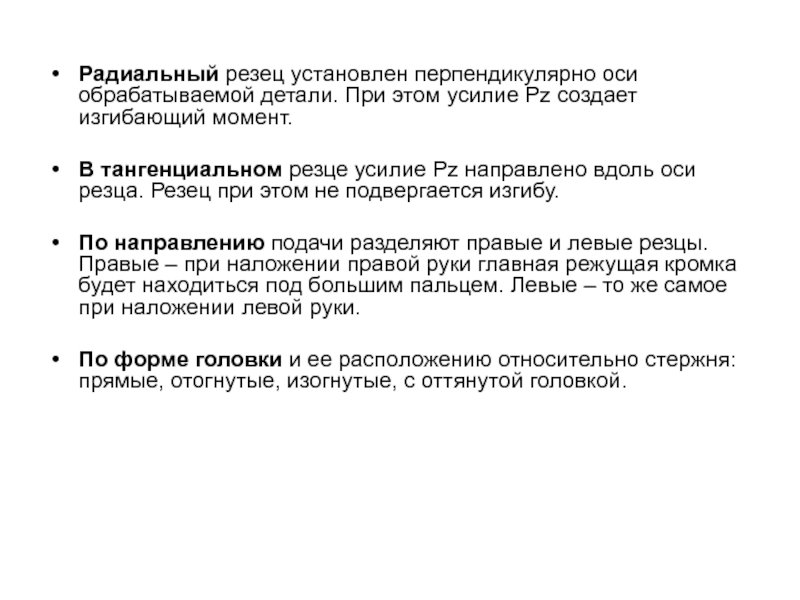

Слайд 6Радиальный резец установлен перпендикулярно оси обрабатываемой детали. При этом усилие Pz

В тангенциальном резце усилие Pz направлено вдоль оси резца. Резец при этом не подвергается изгибу.

По направлению подачи разделяют правые и левые резцы. Правые – при наложении правой руки главная режущая кромка будет находиться под большим пальцем. Левые – то же самое при наложении левой руки.

По форме головки и ее расположению относительно стержня: прямые, отогнутые, изогнутые, с оттянутой головкой.

Слайд 7По виду выполняемой работы:

- проходные используются для обтачивания деталей вдоль оси

- подрезные используются для подрезания уступов,

- отрезные для отрезки и нарезания узких канавок,

- расточные для растачивания отверстий,

- фасонные для снятия фасок,

- фасонные для сложной фасонной формы деталей.

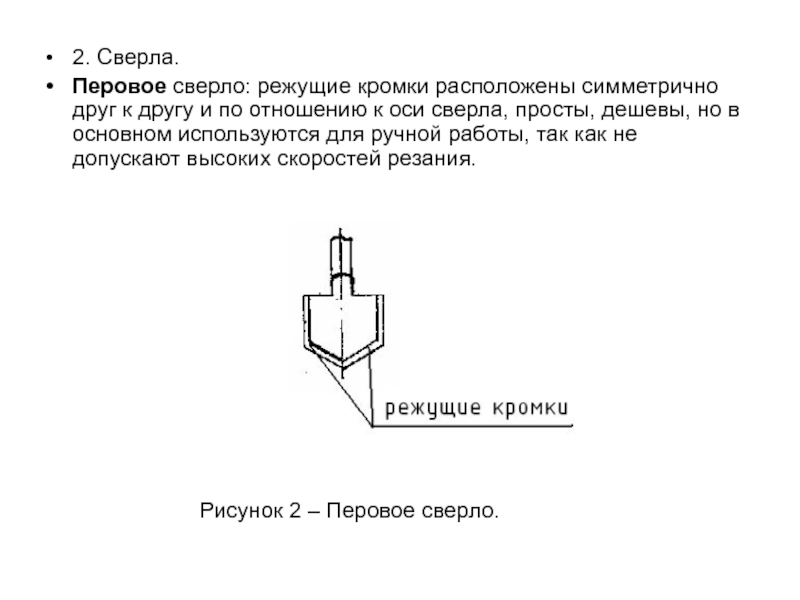

Слайд 82. Сверла.

Перовое сверло: режущие кромки расположены симметрично друг к другу и

Рисунок 2 – Перовое сверло.

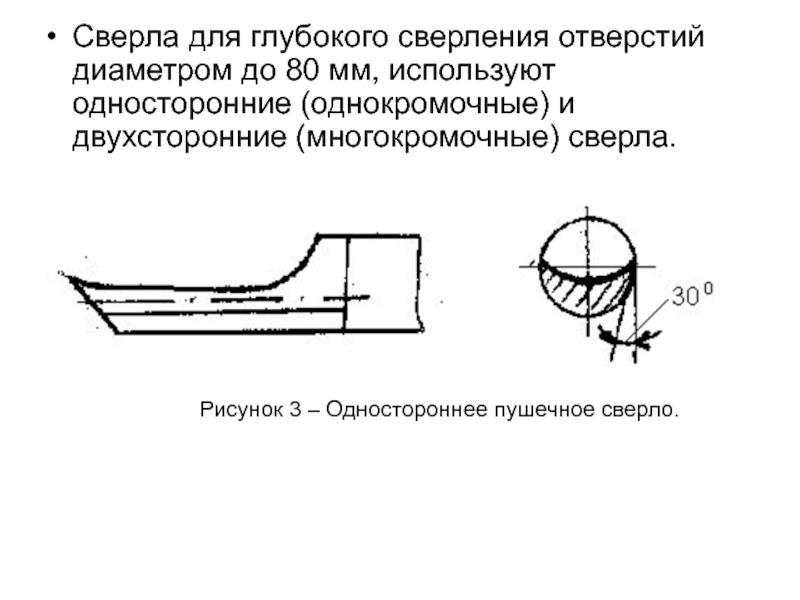

Слайд 9Сверла для глубокого сверления отверстий диаметром до 80 мм, используют односторонние

Рисунок 3 – Одностороннее пушечное сверло.

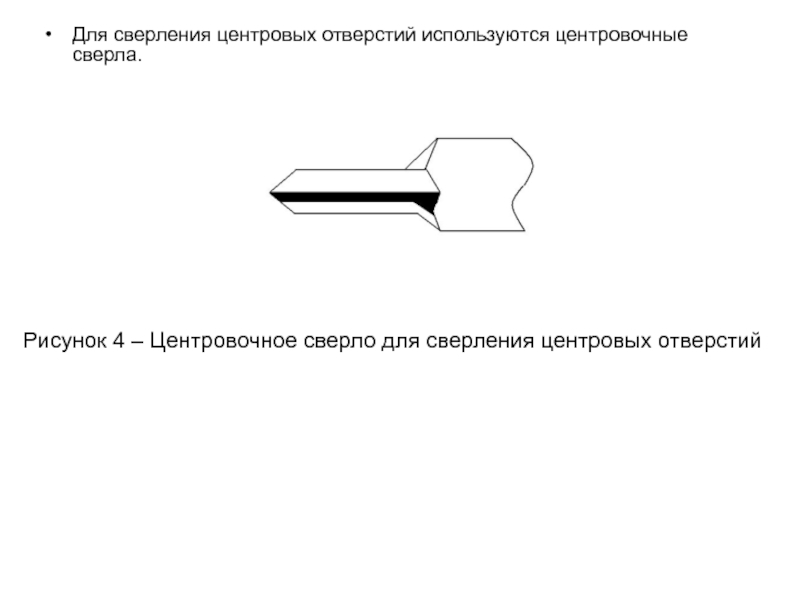

Слайд 10Для сверления центровых отверстий используются центровочные сверла.

Рисунок 4 – Центровочное

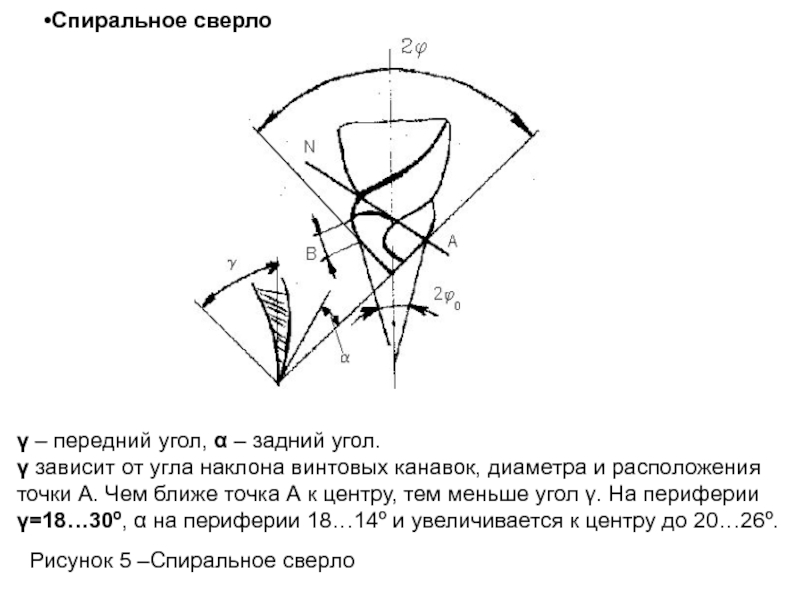

Слайд 11γ – передний угол, α – задний угол.

γ зависит от угла

Рисунок 5 –Спиральное сверло

Спиральное сверло

Слайд 12Оптимальное значение угла 2φ зависит от обрабатываемого материала: для стали и

D – диаметр сверла.

Угол наклона винтовых канавок зависит от твердости обрабатываемого материала, шага винтовой канавки и диаметра сверла. Для материалов средней твердости угол наклона 24…30º, для мягких 45º.

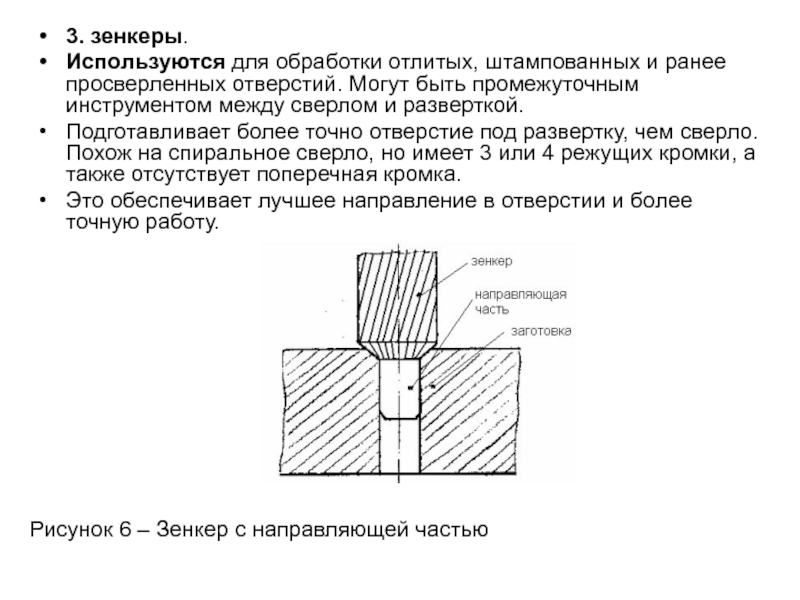

Слайд 133. зенкеры.

Используются для обработки отлитых, штампованных и ранее просверленных отверстий. Могут

Подготавливает более точно отверстие под развертку, чем сверло. Похож на спиральное сверло, но имеет 3 или 4 режущих кромки, а также отсутствует поперечная кромка.

Это обеспечивает лучшее направление в отверстии и более точную работу.

Рисунок 6 – Зенкер с направляющей частью

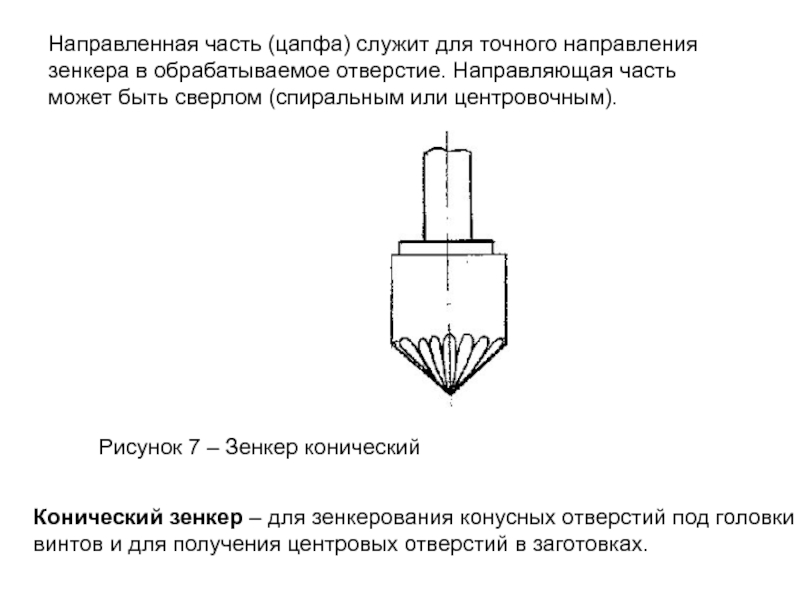

Слайд 14Конический зенкер – для зенкерования конусных отверстий под головки винтов и

Рисунок 7 – Зенкер конический

Направленная часть (цапфа) служит для точного направления зенкера в обрабатываемое отверстие. Направляющая часть может быть сверлом (спиральным или центровочным).

Слайд 154. развертки: ручные и машинные.

Типы развертывания:

1. цилиндрические цельные: обрабатываемый диаметр 3…36

2. цилиндрические разжимные: при выворачивании регулировочного винта развертка разжимается,

3. цилиндрические раздвижные – увеличение диаметра достигается сдвигом кожей по коническим прорезям,

4. котельные – имеют длину заборной части до 0,5 всей длины. Этим облегчается вход и подача даже когда листы перекошены друг к другу. Используется в котельном и мостовом деле.

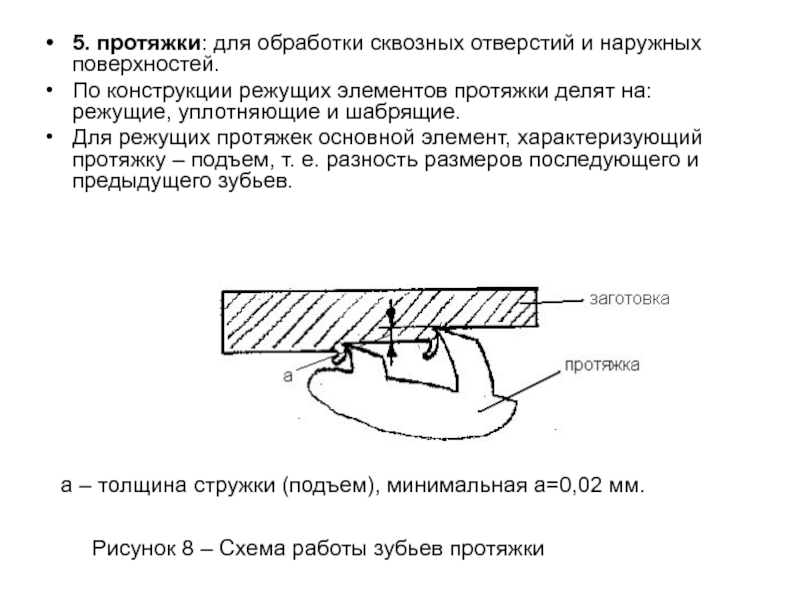

Слайд 165. протяжки: для обработки сквозных отверстий и наружных поверхностей.

По конструкции

Для режущих протяжек основной элемент, характеризующий протяжку – подъем, т. е. разность размеров последующего и предыдущего зубьев.

а – толщина стружки (подъем), минимальная а=0,02 мм.

Рисунок 8 – Схема работы зубьев протяжки

Слайд 17При меньшей толщине зуб не режет, а выдавливает материал, увеличивая нагрузку

Уплотняющие и шабрящие для получения особо чистых и точных отверстий.

Шабрящие работают по принципу шабера, устраняя все неровности.

Уплотняющие не снимают стружку, а только заглаживают и уплотняют материал.

6. Инструмент для образования резьбы.

Метчики: ручные в виде комплекта из двух или трех метчиков, полный профиль резьбы имеет только чистовой метчик.

Различают сборные и специальные метчики.

Сборные могут быть нерегулируемыми и регулируемыми (регулируется диаметр резьбы).

Пример специального метчика – метчик без канавок на калибрующей части. За счет этого нарезается более точная резьба, стружка отводится внутрь пустотелого метчика.

Слайд 183.Абразивные материалы используются в виде зерен, которые соединяются в одно целое

Кварц – чистый кремнезем SiO2, используется для брусков и точил.

Гранат – алюмосиликат извести Fe2Al2(SiO4)3, используется для шлифшкурок и полировальных порошков.

Наждак – содержит 30…70% глинозема (или окись алюминия) Al2O3, 20…30% окиси железа FeO, 4…7% кремниевой кислоты (SiO2).

Электрокорунд получают путем плавки из бокситов, т. е. из глины, содержащей окись алюминия до 20%, кремниевую кислоту и окись железа.

Карбид кремния (карборунд) получают сплавлением в электропечах кварцевого песка с угольным порошком, используется для шлифования хрупких и твердых материалов.

Слайд 19Карбид бора – искусственный абразивный материал, полученный из борной кислоты и

Алмаз технический – получают с использованием расплавленного металлического катализатора тантала при сверх давлении 1600…1800кг/мм2 и высоких температурах 1200…2500ºС.

Зернистость абразивного материала – величина шлифовального зерна, обозначенная номером в зависимость от размера сита, через которое просеивают зерна.

Слайд 20Абразивные инструменты:

1) круги,

2) бруски,

3) шлифшкурки.

Круги делятся на три типа:

1) цельные,

2) головки,

3)

Обозначение кругов:

ПП – прямой профиль,

2П,3П – плоский конического профиля,

ПВ, ПВК, ПВД – плоский с выточкой,

ПР – плоские рифленые,

ПН – наращенные,

Д – круги-диски,

К – круги-кольца,

ЧЦ, ЧК – круги-чашки,

1Т,2Т… - круги-тарелки.

Слайд 21Круги специального применения:

С – для шлифования калибровочных скоб,

И – для заточки

КС – для заточки ножей косилок.