- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Массо- и теплообмен при тепловлажностной обработке презентация

Содержание

- 1. Массо- и теплообмен при тепловлажностной обработке

- 2. Тепловлажностная обработка бетона насыщенным паром — основной

- 3. Внешний тепло- и массообмен при непосредственном соприкосновении

- 4. Внешний тепло- и массообмен при нагреве материала.Отложим

- 5. При этом РП>РП , а Р'В

- 6. Рядом исследований доказано, что рт — коэффициент массообмена

- 7. Внешний тепло- и массообмен в период изотермической

- 8. Удельный поток массы-влаги qWB, испаряемой с поверхности в период

- 9. Внутренний тепло- и массобмен при тепловлажностной обработке.

- 10. Рисунок 1.4 - Схема определения количества влаги,

- 11. Следовательно, внутри бетона при тепловлажностной обработке в

Слайд 1МАССО И ТЕПЛООБМЕН ПРИ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКЕ

Выполнил: Мусабек Н.К

Проверила: Байсариева А.М

Слайд 2Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать

Бетон в виде модельного параллелепипеда 2 (см. схему приведенную на рис. 1.2) поместим в установку 1 и обозначим локальную температуру и влагосодержание материала соответственно на поверхности tп.м и Uп.м и в центре tц.м и UЦМ. В установку подадим пар П и из установки будем выводить конденсат К. Пар будет отдавать теплоту парообразования, нагревать поверхность материала и тепловую установку за счёт конденсации на поверхностях материала и установки. Этот процесс, как уже было сказано, называется процессом внешнего, по отношению к материалу и установке, тепло- и массообмена. Рассмотрим процесс внешнего тепло- и массообмена между паром и материалом.

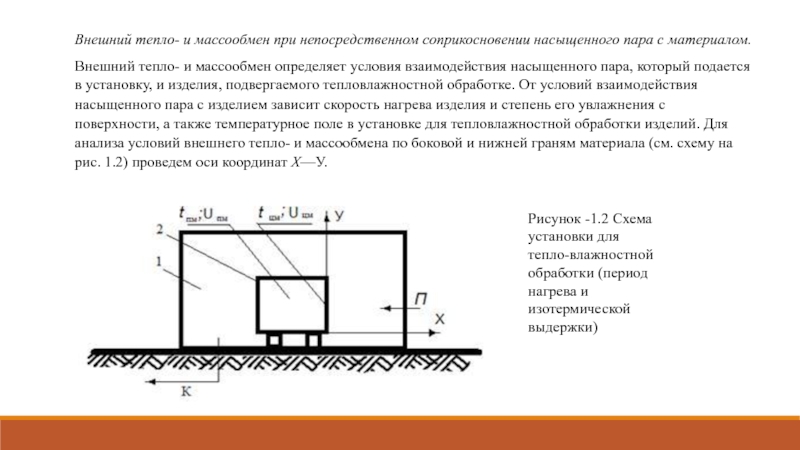

Слайд 3Внешний тепло- и массообмен при непосредственном соприкосновении насыщенного пара с материалом.

Внешний

Рисунок -1.2 Схема установки для тепло-влажностной обработки (период нагрева и изотермической выдержки)

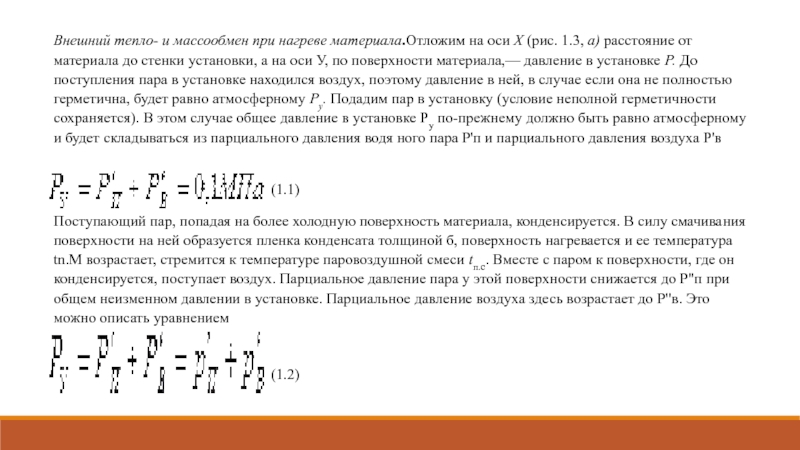

Слайд 4Внешний тепло- и массообмен при нагреве материала.Отложим на оси X (рис. 1.3, а) расстояние от

Поступающий пар, попадая на более холодную поверхность материала, конденсируется. В силу смачивания поверхности на ней образуется пленка конденсата толщиной б, поверхность нагревается и ее температура tn.M возрастает, стремится к температуре паровоздушной смеси tп.с. Вместе с паром к поверхности, где он конденсируется, поступает воздух. Парциальное давление пара у этой поверхности снижается до Р"п при общем неизменном давлении в установке. Парциальное давление воздуха здесь возрастает до Р"в. Это можно описать уравнением

(1.1)

(1.2)

Слайд 5При этом РП>РП , а Р'В

верхности материала в координате времени.

Необходимо отметить, что пленка конденсата на поверхности материала резко снижает коэффициент теплоотдачи а, следовательно, и удельный поток теплоты к материалу от паровоздушной смеси. За все время нагрева материала паром удельный поток массы пара, конденсирующегося на поверхности, можно определить по формуле Н. Б. Марьямова

где рт — коэффициент массообмена при конденсации; Рп — парциальное давление водяного пара в установке; Рп —парциальное давление пара у поверхности изделия.

(1.3)

(1.4)

Слайд 6Рядом исследований доказано, что рт — коэффициент массообмена при конденсации водяного пара

Коэффициент массообмена ат при испарении для условий естественной конвекции определяют по критериальной зависимости ат = 0,618 Ат°-шХ'//Т (при Аг = от 1,33-104 до 4-108), (11.5)

где Аг — критерий Архимеда; F — поверхность испарения (конденсации); X' — коэффициент массопроводности.

Коэффициент массопроводности подсчитывают по формуле

где К — коэффициент диффузии для водяного пара в воздух при нормальных условиях или коэффициент потенциалопроводности для влажного газа; μп—молекулярная масса пара, р,п=0,018 кг/моль; Тср — средняя абсолютная температура условного пограничного слоя; То — абсолютная температура; Rμ—универсальная газовая постоянная; В0 — барометрическое давление при нормальных условиях; В — барометрическое давление воздуха.

(1.5)

Слайд 7Внешний тепло- и массообмен в период изотермической выдержки.Изотермическая выдержка начинается смомента достижения

По данным Л. А. Малининой, В. М. Семенова, Н. Б. Марьямова, количество влаги, набранной материалом в период подогрева, оценивается в 2—3 % от воды затворения бетона, а количество потерянной в период изотермической выдержки — в 1,0—1,5%, считая от воды затворения. Следовательно, в начале изотермической выдержки происходит еще конденсация подводимого пара и на изделии, и на поверхностях установки. В остальное, значительно большее время изотермической выдержки, испаряется влага с поверхности изделия, на что расходуется кроме теплоты экзотермии цемента и теплота пара. Вместе с тем, тепловая энергия пара восполняет потери тепла в окружающую установку среду. Удельный поток теплоты, отдаваемый материалу паром при конденсации и от паровоздушной смеси, должна быть подсчитан по формулам (1.4) и (1.5).

Слайд 8Удельный поток массы-влаги qWB, испаряемой с поверхности в период изотермической выдержки, находят по

где αm — коэффициент массообмена при испарении; Рп"—парциальное давление пара у поверхности изделия при температуре мокрого термометра; Рп' —парциальное давление водяного пара в установке; Во — барометрическое давление при нормальных физических условиях; В' — барометрическое давление, существующее в установке.

Коэффициент массообмена при испарении ат определяют по формуле (12.6). Удельная теплота qm, затрачиваемая на испарение, должна быть подсчитана с некоторым приближением, как произведение теплоты парообразования г на удельную массу испаряемой влаги qm (здесь не учтен расход энергии на преодоление сил, удерживающих влагу на поверхности материала)

q=rq =r Приведенные формулы позволяют определить удельные потоки массы и теплоты и описывают таким образом условия внешнего тепло- и массообмена в период изотермической выдержки. (1.6)

Слайд 9Внутренний тепло- и массобмен при тепловлажностной обработке.

Как было показано при рассмотрении

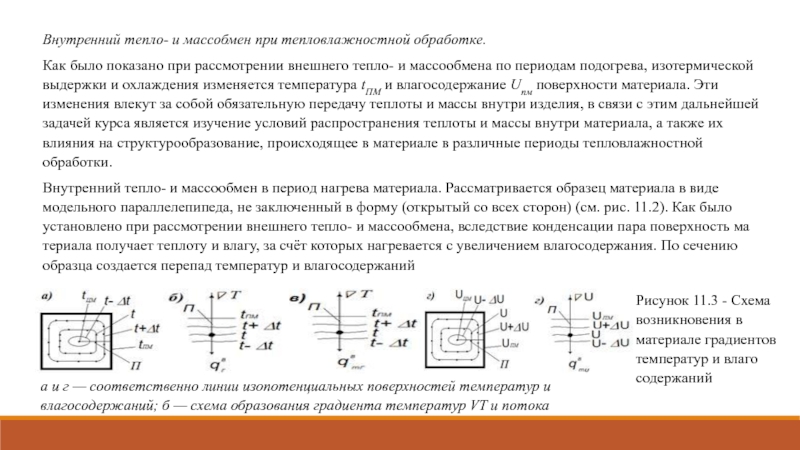

Внутренний тепло- и массообмен в период нагрева материала. Рассматривается образец материала в виде модельного параллелепипеда, не заключенный в форму (открытый со всех сторон) (см. рис. 11.2). Как было установлено при рассмотрении внешнего тепло- и массообмена, вследствие конденсации пара поверхность материала получает теплоту и влагу, за счёт которых нагревается с увеличением влагосодержания. По сечению образца создается перепад температур и влагосодержаний

Рисунок 11.3 - Схема возникновения в материале градиентов температур и влагосодержаний

а и г — соответственно линии изопотенциальных поверхностей температур и влагосодержаний; б — схема образования градиента температур VT и потока

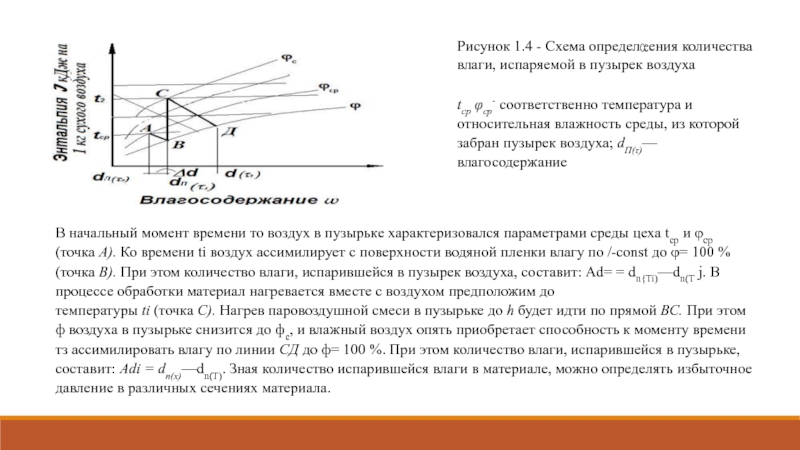

Слайд 10Рисунок 1.4 - Схема определения количества влаги, испаряемой в пузырек воздуха

tср φср- соответственно температура и относительная влажность среды, из которой забран пузырек воздуха; dП(τ)— влагосодержание

В начальный момент времени то воздух в пузырьке характеризовался параметрами среды цеха tcp и φср(точка А). Ко времени ti воздух ассимилирует с поверхности водяной пленки влагу по /-const до φ= 100 % (точка В). При этом количество влаги, испарившейся в пузырек воздуха, составит: Ad= = dn{Ti)—dn(T j. В процессе обработки материал нагревается вместе с воздухом предположим до температуры ti (точка С). Нагрев паровоздушной смеси в пузырьке до h будет идти по прямой ВС. При этом ф воздуха в пузырьке снизится до фс, и влажный воздух опять приобретает способность к моменту времени тз ассимилировать влагу по линии СД до ф= 100 %. При этом количество влаги, испарившейся в пузырьке, составит: Adi = dn(x)—dn(T). Зная количество испарившейся влаги в материале, можно определять избыточное давление в различных сечениях материала.