кафедры «ОиТСП» БЕНДИК Татьяна Ивановна

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Котлы и сосуды. Назначение и условия работы презентация

Содержание

- 1. Котлы и сосуды. Назначение и условия работы

- 2. СОДЕРЖАНИЕ ЛЕКЦИИ Тема 16. Котлы и сосуды.

- 3. Сварные конструкции котельных установок включают в себя

- 4. Барабан котла-утилизатора

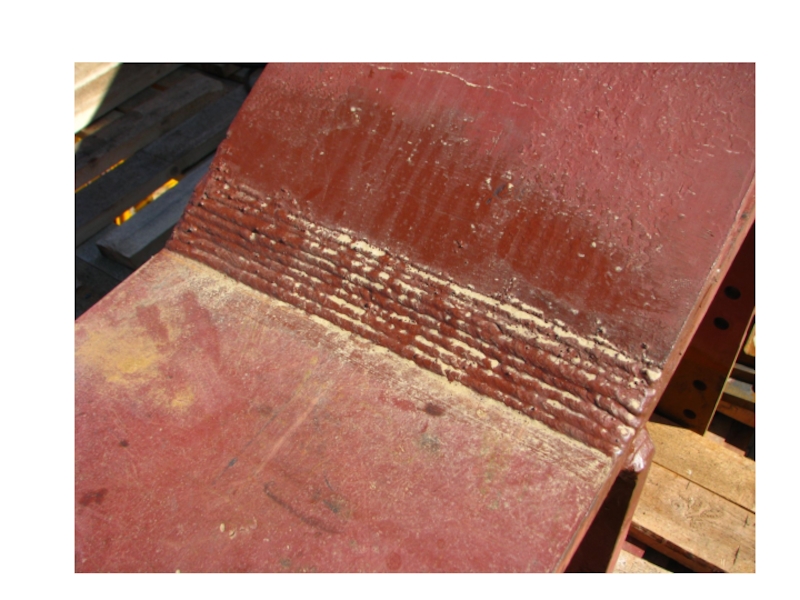

- 6. Сборка под сварку

- 7. Приварка коллектора

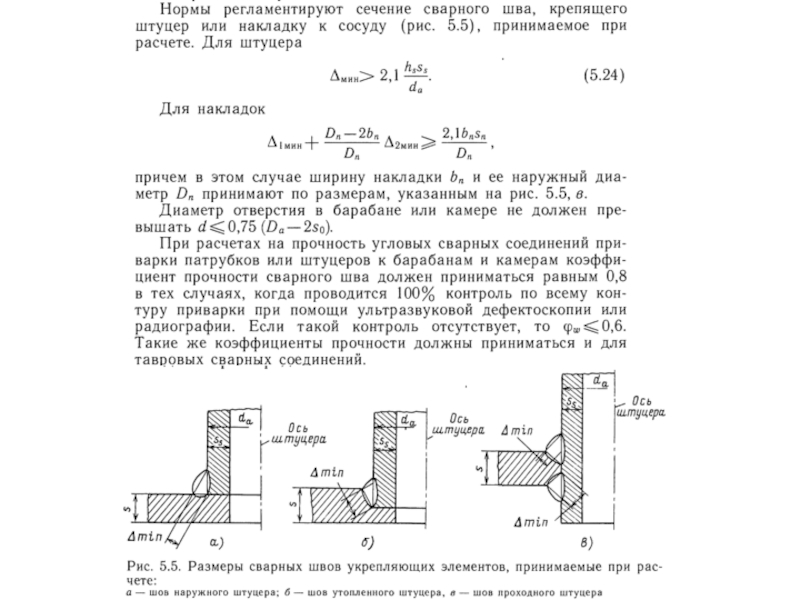

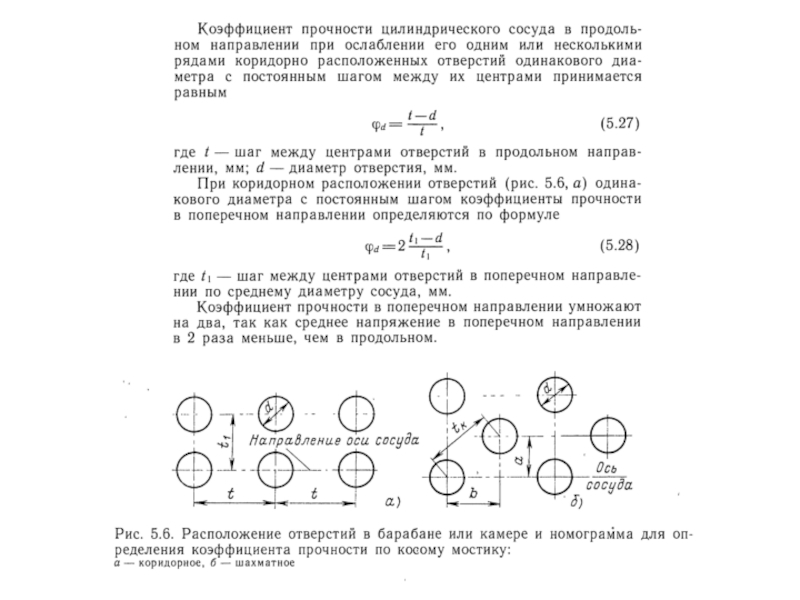

- 8. Приварка штуцеров к барабану котла

- 9. Блоки поверхностей нагрева

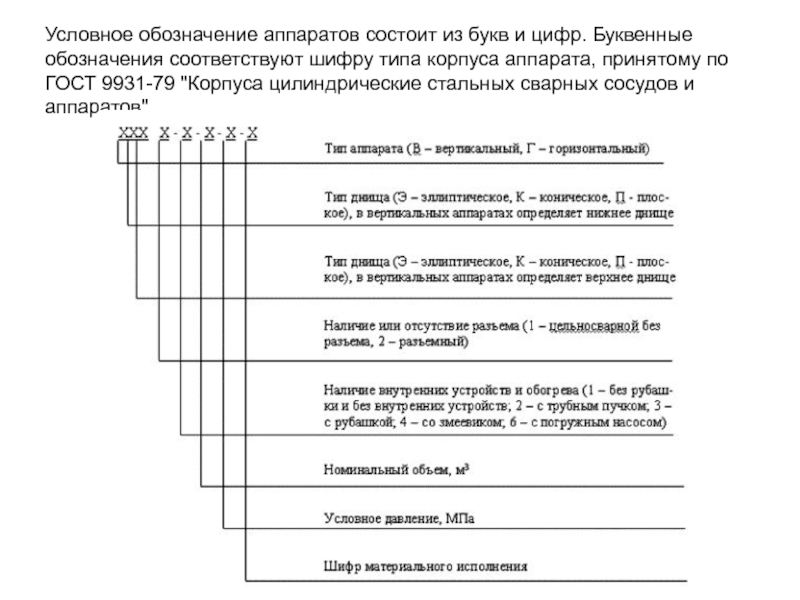

- 11. Условное обозначение аппаратов состоит из букв и

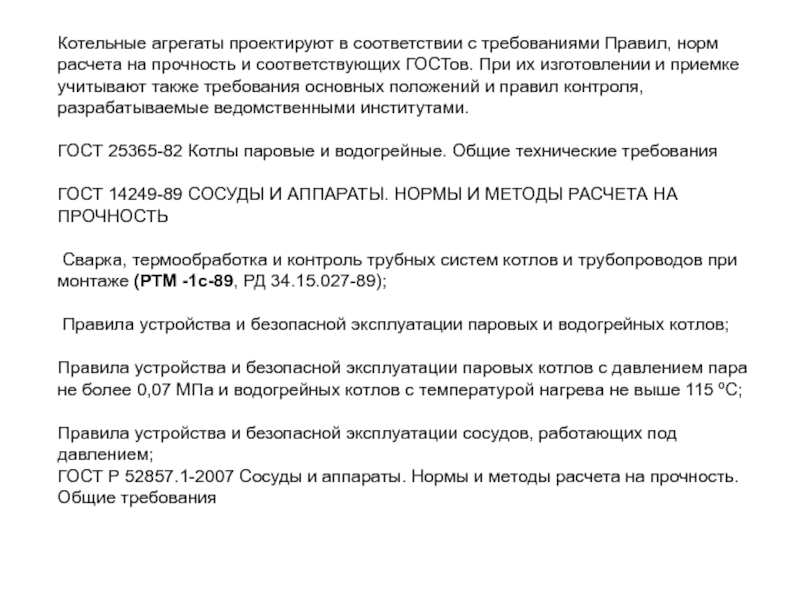

- 12. Котельные агрегаты проектируют в соответствии с требованиями

- 14. ВЫБОР МАТЕРИАЛА Наибольшее применение нашли низкоуглеродистые

- 17. Для повышения надежности работы при высоких температурах

- 18. КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ И ТЕХНОЛОГИЧНОСТЬ Сварные котельные

- 21. Стыковые швы должны иметь полное и гарантированное

- 22. Не должно быть чрезмерной концентрации основных сварных

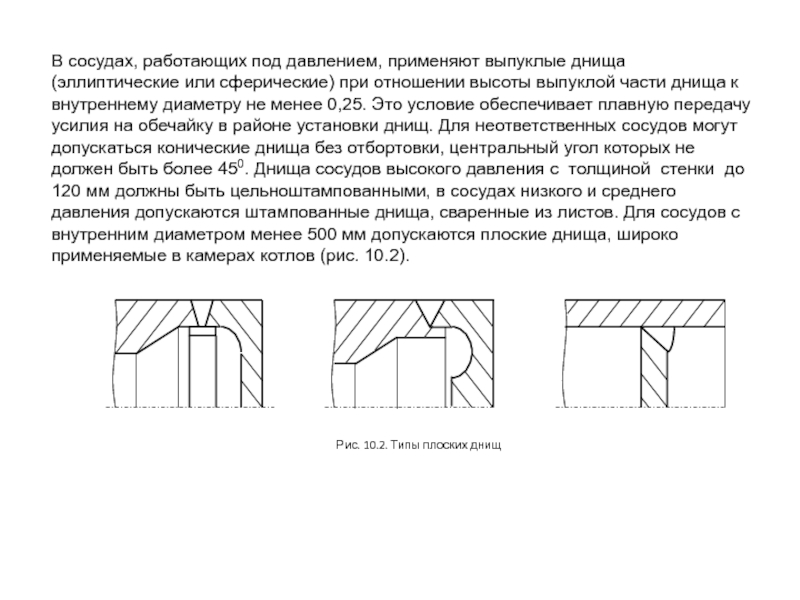

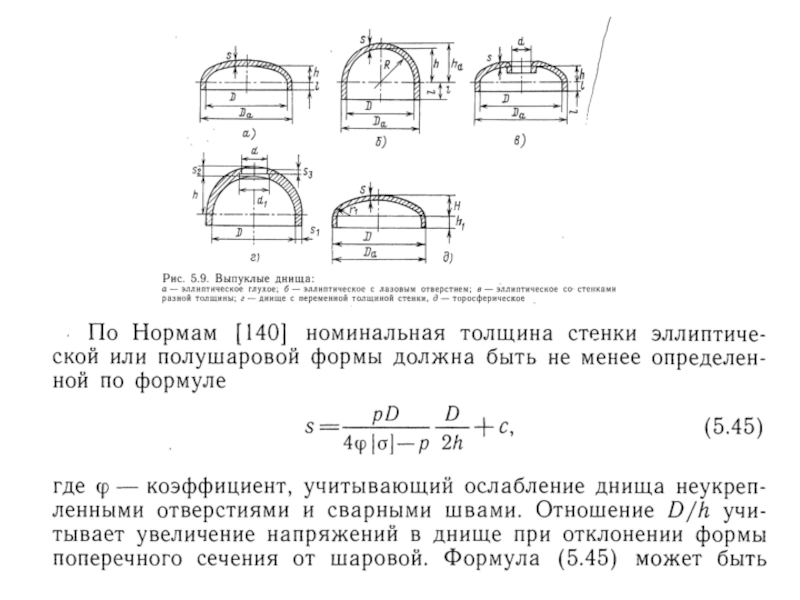

- 28. В сосудах, работающих под давлением, применяют выпуклые

- 30. Присоединение труб к сосудам с помощью штуцеров

- 32. Основным видом приемочного испытания элементов,

- 33. СПАСИБО ЗА ВНИМАНИЕ КАКИЕ БУДУТ ВОПРОСЫ?

Слайд 1КУРС ЛЕКЦИЙ-ПРЕЗЕНТАЦИЙ

по дисциплине

«Проектирование

сварных конструкций»

лекция №22

ПРЕПОДАВАТЕЛЬ:

к.т.н., ст. преп.

Слайд 2СОДЕРЖАНИЕ ЛЕКЦИИ

Тема 16. Котлы и сосуды.

Назначение и условия работы.

Выбор

материала.

Конструктивное оформление и технологичность.

Выбор основных размеров конструкции

Требования при проектировании сварных соединений сосудов и аппаратов, работающих под давлением.

Конструктивное оформление и технологичность.

Выбор основных размеров конструкции

Требования при проектировании сварных соединений сосудов и аппаратов, работающих под давлением.

Слайд 3Сварные конструкции котельных установок включают в себя сосуды различных типов: барабаны,

корпуса подогревателей, деаэраторов и трубные системы: поверхности нагрева, камеры, трубопроводы , эксплуатирующиеся под давлением и при высоких температурах.

Классификация котлов по назначению:

Энергетические котлы — предназначены для производства пара, использующегося в паровых турбинах

Промышленные котлы — вырабатывают пар для технологических нужд

Котлы-утилизаторы — вырабатывают пар или горячую воду, источником теплоты являются горячие газы, образующихся в технологическом цикле

Рабочие параметры этих установок зависят от их типа и назначения.

Стационарные паровые котлы большой мощности работают при температуре 545 – 570 0С и давлении 140 - 240 МПа.

Крупногабаритные сосуды котельных и других установок при толщине стенки от 8 - 10 до 90 - 120 мм изготавливают обычно из вальцованных или штампованных листов обечаек, свариваемых между собой продольными и поперечными (кольцевыми) швами.

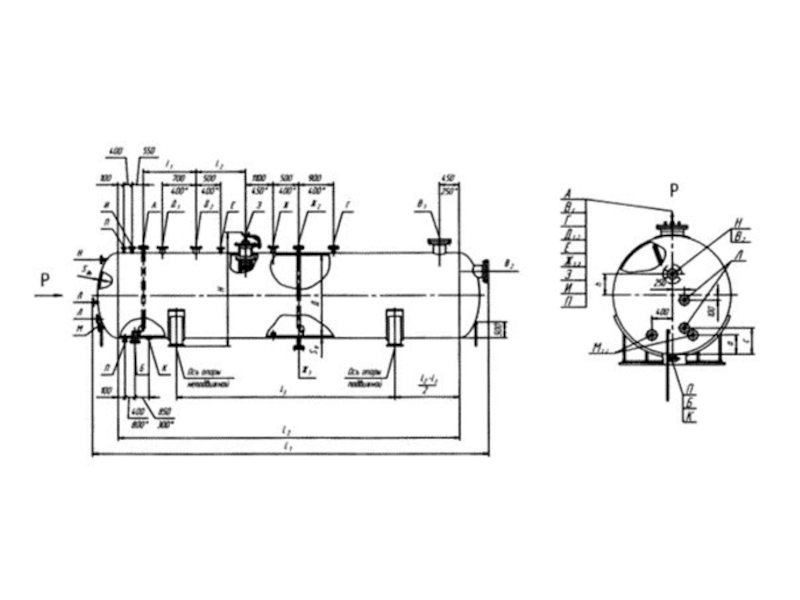

Для котельных сосудов типа барабанов характерно большое количество штуцеров, необходимых по условию организации процессов циркуляции воды и сепарации пара.

Для работы при очень высоких давлениях в химическом машиностроении применяют многослойные сосуды с толщиной стенки до 400 мм.

Слайд 11Условное обозначение аппаратов состоит из букв и цифр. Буквенные обозначения соответствуют

шифру типа корпуса аппарата, принятому по ГОСТ 9931-79 "Корпуса цилиндрические стальных сварных сосудов и аппаратов".

Слайд 12Котельные агрегаты проектируют в соответствии с требованиями Правил, норм расчета на

прочность и соответствующих ГОСТов. При их изготовлении и приемке учитывают также требования основных положений и правил контроля, разрабатываемые ведомственными институтами.

ГОСТ 25365-82 Котлы паровые и водогрейные. Общие технические требования

ГОСТ 14249-89 СОСУДЫ И АППАРАТЫ. НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже (РТМ -1с-89, РД 34.15.027-89);

Правила устройства и безопасной эксплуатации паровых и водогрейных котлов;

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа и водогрейных котлов с температурой нагрева не выше 115 ºС;

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

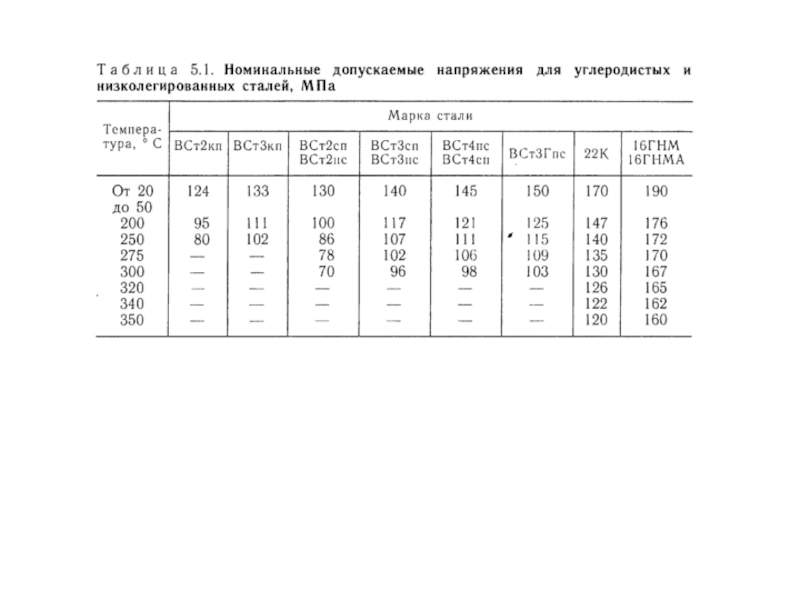

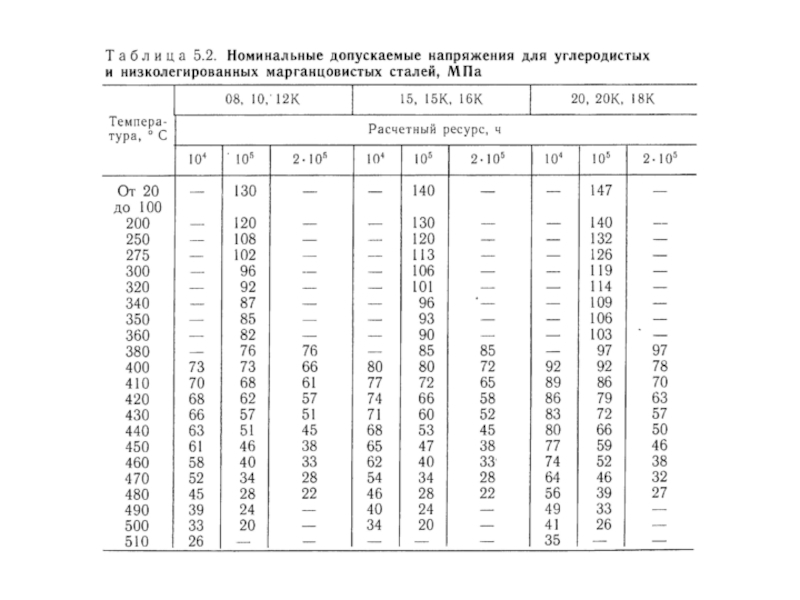

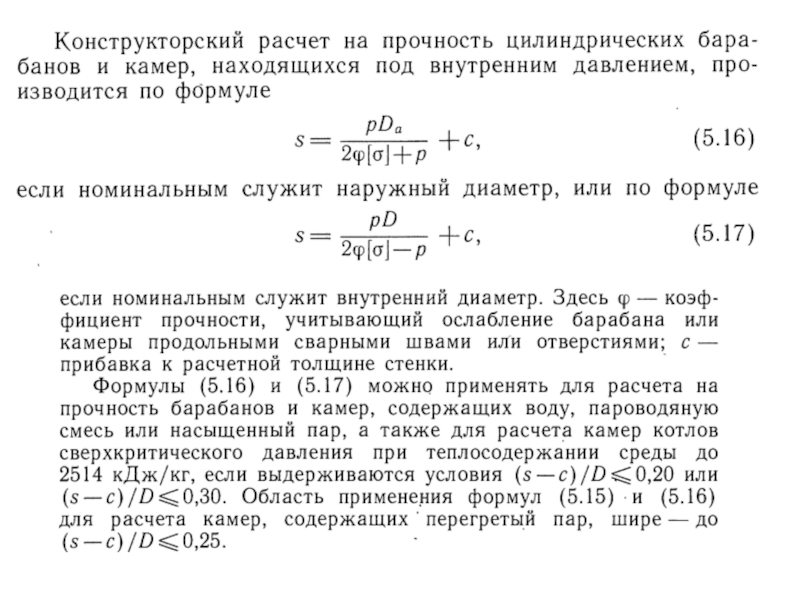

Слайд 14ВЫБОР МАТЕРИАЛА Наибольшее применение нашли низкоуглеродистые и низколегированные конструкционные стали . Для

трубных систем высокотемпературной части котлов, эксплуатирующихся в условиях ползучести при температурах выше 450 – 500 0С, применяют ограниченно сваривающиеся теплоустойчивые хромомолибденованадиевые и высокохромистые стали.

Используемые при температурах выше 550 0С в условиях ползучести жаропрочные и при более низких температурах нержавеющие аустенитные стали относятся к группе хорошо сваривающихся сталей.

Слайд 17Для повышения надежности работы при высоких температурах в условиях ползучести сварных

конструкций из хромомолибденованадиевых и высокохромистых сталей при толщине свыше 20 мм и устранения опасности их хрупких разрушений в околошовной зоне рекомендуется ограничивать верхний уровень прочности металла заготовок: для хромомолибденованадиевых сталей величина предела прочности 650 МПа, а для высокохромистых - 800 - 850 МПа.

Для изделий из аустенитных сталей, эксплуатирующихся при температурах до 500 0С, требования к выбору материала определяются коррозионной стойкостью основного металла. Наиболее широко используют листовую сталь 12Х18Н10Т.

Для узлов из аустенитных сталей (трубных систем с толщиной стенки свыше 15 - 20 мм или сложных конструкций корпусного типа при меньшей толщине стенки), предназначенных для работы в интервале температур 550 – 650 0С, рекомендуется применять стали 12Х16Н9М2 и 12Х16Н13М2Б. Сварные соединения этих сталей в отличие от соединений стали 12Х18Н10Т мало склонны к хрупким разрушениям при высоких температурах.

Сварные узлы из высокохромистых жаропрочных сталей должны подвергаться термообработке вне зависимости от толщины элементов.

Требования к термообработке сварных узлов из аустенитных сталей зависят от температуры их эксплуатации. Если она не превышает 500 0С, то в большинстве случаев обработка не требуется. Она может быть нужна лишь при необходимости обеспечения коррозионной стойкости сварных соединений в особых средах.

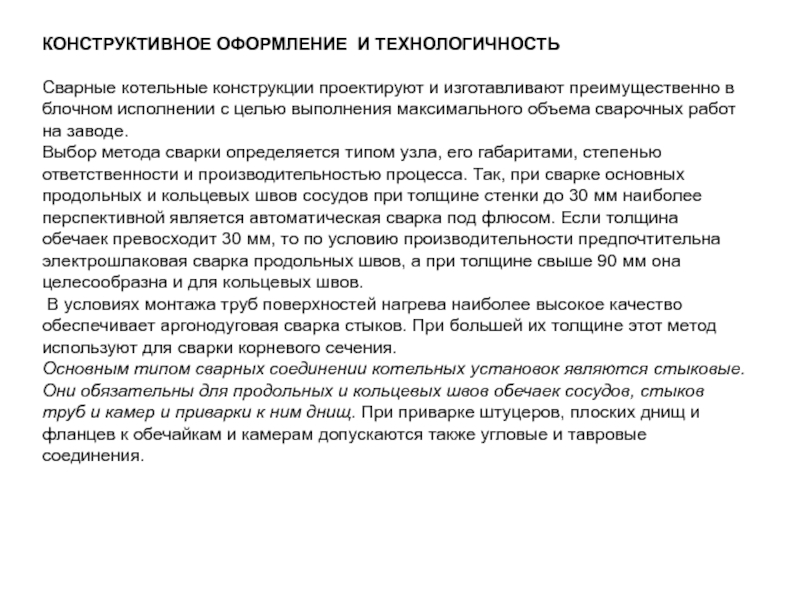

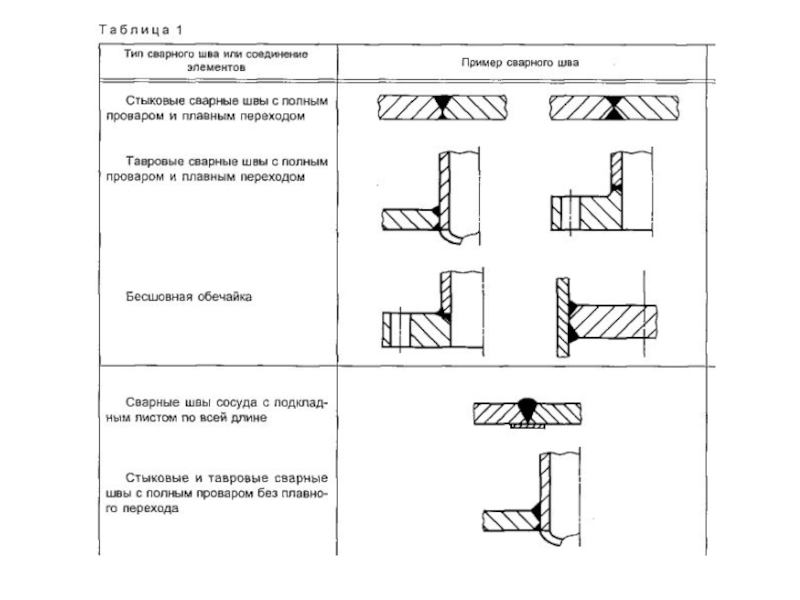

Слайд 18КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ И ТЕХНОЛОГИЧНОСТЬ Сварные котельные конструкции проектируют и изготавливают преимущественно в

блочном исполнении с целью выполнения максимального объема сварочных работ на заводе.

Выбор метода сварки определяется типом узла, его габаритами, степенью ответственности и производительностью процесса. Так, при сварке основных продольных и кольцевых швов сосудов при толщине стенки до 30 мм наиболее перспективной является автоматическая сварка под флюсом. Если толщина обечаек превосходит 30 мм, то по условию производительности предпочтительна электрошлаковая сварка продольных швов, а при толщине свыше 90 мм она целесообразна и для кольцевых швов.

В условиях монтажа труб поверхностей нагрева наиболее высокое качество обеспечивает аргонодуговая сварка стыков. При большей их толщине этот метод используют для сварки корневого сечения.

Основным типом сварных соединении котельных установок являются стыковые. Они обязательны для продольных и кольцевых швов обечаек сосудов, стыков труб и камер и приварки к ним днищ. При приварке штуцеров, плоских днищ и фланцев к обечайкам и камерам допускаются также угловые и тавровые соединения.

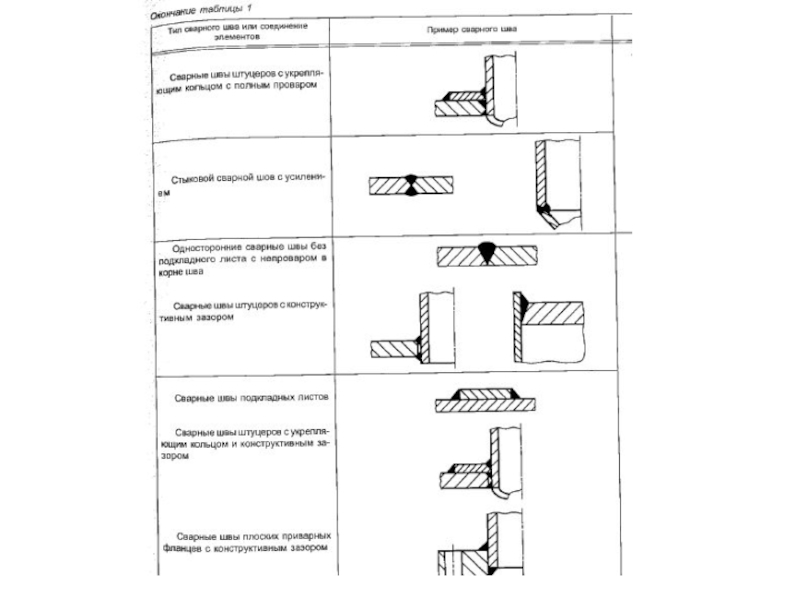

Слайд 21Стыковые швы должны иметь полное и гарантированное проплавление. При сварке сосудов

этого достигают подваркой корня шва изнутри (рис. 10.1); если доступ к внутренней стороне шва отсутствует (в кольцевых стыках трубопроводов), то применяют сварку на подкладных кольцах, а для наиболее ответственных стыков из теплоустойчивых и жаропрочных сталей - сварку корневого слоя в защитных газах, гарантирующую полное проплавление с внутренней стороны трубы.

Слайд 22Не должно быть чрезмерной концентрации основных сварных швов. С этой целью

расстояние между осями поперечных швов барабанов камер и труб должно быть не менее трехкратной толщины стенки свариваемых элементов, но не менее 100 мм.

Особое внимание при проектировании сварных узлов уделяют расположению сварных швов вне зоны действия значительных напряжений при изгибе и принятию дополнительных мер по их снижению.

Для этого в стыковых соединениях элементов с разной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения стенки более толстого элемента под углом не более 150 и за счет плавного перехода сварного шва

Привариваемые днища должны иметь отбортовку, обеспечивающую вывод сварного стыка из зоны действия значительных напряжений при изгибе. Поперечные стыки трубопроводов на гнутых участках труб не допускаются; расстояние от начала гиба до шва на трубах поверхностей нагрева должно составлять не менее 100 мм, а на трубах с наружным диаметром свыше 100 мм - не менее наружного диаметра трубы. Стыковые соединения располагают вне опор сосуда.

Слайд 28В сосудах, работающих под давлением, применяют выпуклые днища (эллиптические или сферические)

при отношении высоты выпуклой части днища к внутреннему диаметру не менее 0,25. Это условие обеспечивает плавную передачу усилия на обечайку в районе установки днищ. Для неответственных сосудов могут допускаться конические днища без отбортовки, центральный угол которых не должен быть более 450. Днища сосудов высокого давления с толщиной стенки до 120 мм должны быть цельноштампованными, в сосудах низкого и среднего давления допускаются штампованные днища, сваренные из листов. Для сосудов с внутренним диаметром менее 500 мм допускаются плоские днища, широко применяемые в камерах котлов (рис. 10.2).

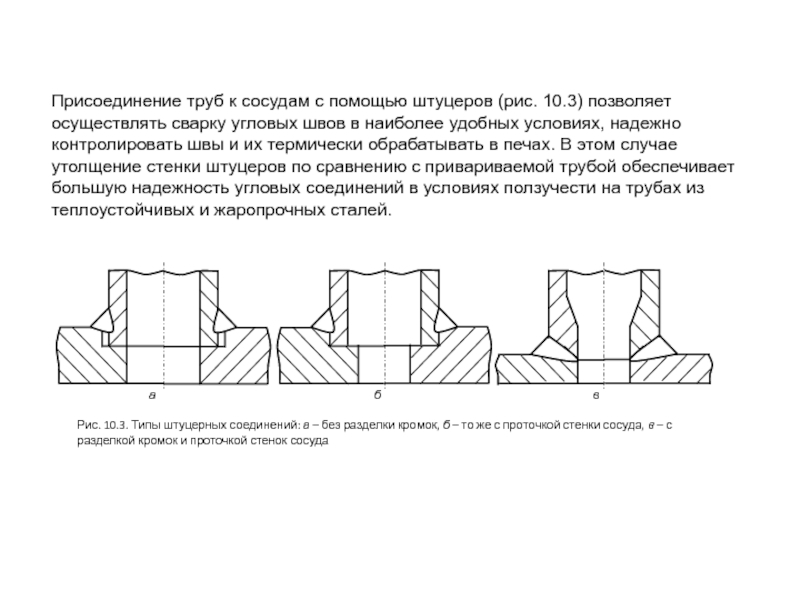

Слайд 30Присоединение труб к сосудам с помощью штуцеров (рис. 10.3) позволяет осуществлять

сварку угловых швов в наиболее удобных условиях, надежно контролировать швы и их термически обрабатывать в печах. В этом случае утолщение стенки штуцеров по сравнению с привариваемой трубой обеспечивает большую надежность угловых соединений в условиях ползучести на трубах из теплоустойчивых и жаропрочных сталей.

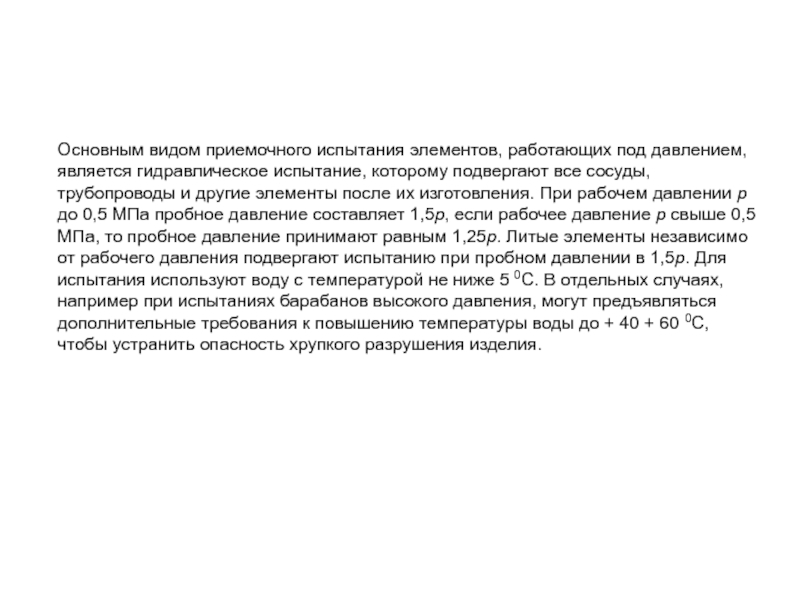

Слайд 32 Основным видом приемочного испытания элементов, работающих под давлением, является гидравлическое испытание,

которому подвергают все сосуды, трубопроводы и другие элементы после их изготовления. При рабочем давлении p до 0,5 МПа пробное давление составляет 1,5p, если рабочее давление p свыше 0,5 МПа, то пробное давление принимают равным 1,25p. Литые элементы независимо от рабочего давления подвергают испытанию при пробном давлении в 1,5p. Для испытания используют воду с температурой не ниже 5 0С. В отдельных случаях, например при испытаниях барабанов высокого давления, могут предъявляться дополнительные требования к повышению температуры воды до + 40 + 60 0С, чтобы устранить опасность хрупкого разрушения изделия.