Лекция 2.

КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Количественные показатели надежности презентация

Содержание

- 1. Количественные показатели надежности

- 2. В соответствии с ГОСТ 27.002-89 для оценки

- 3. Для количественной оценки безотказности используют следующие показатели:

- 4. Вероятность безотказной работы – это вероятность того,

- 5. Значение вероятности безотказной работы Р(t), как и

- 6. Вероятность безотказной работы Р(t) и вероятность отказа

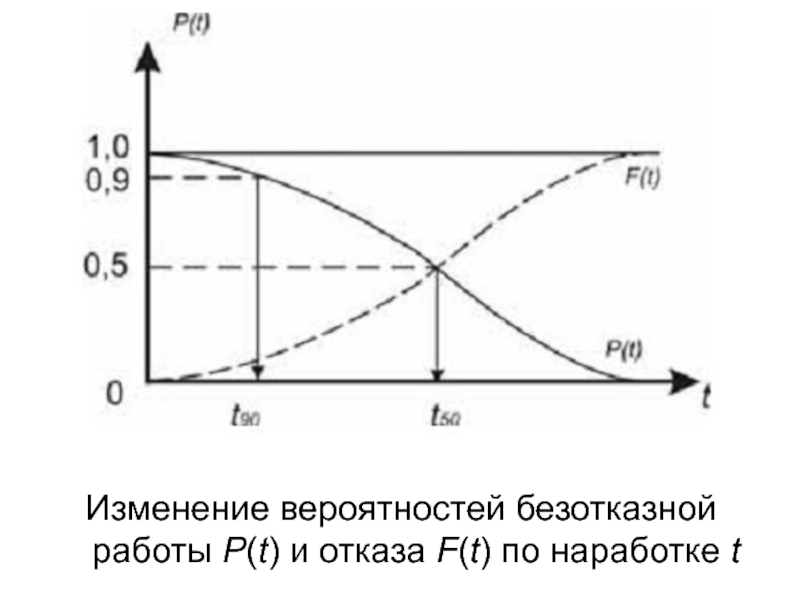

- 7. Изменение вероятностей безотказной работы P(t) и отказа F(t) по наработке t

- 8. Функция P(t) позволяет применительно к отдельно взятому

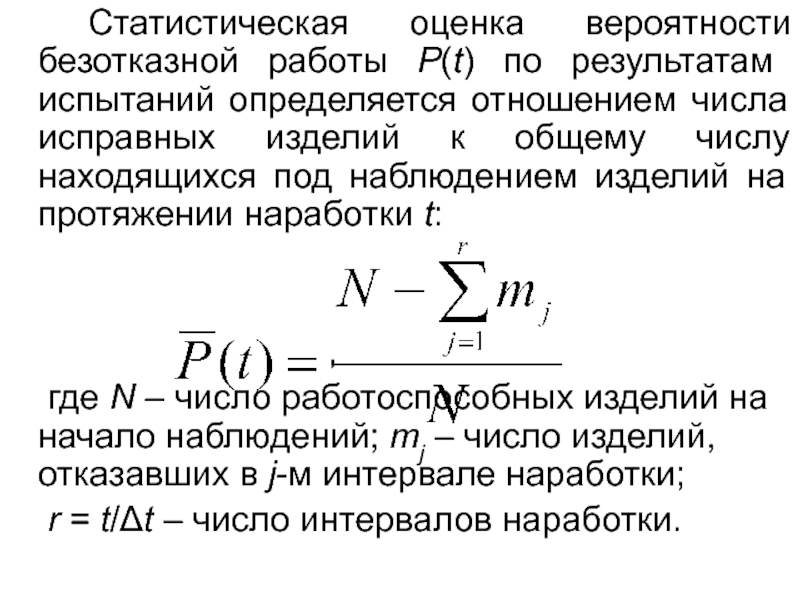

- 9. Статистическая оценка вероятности безотказной работы P(t) по

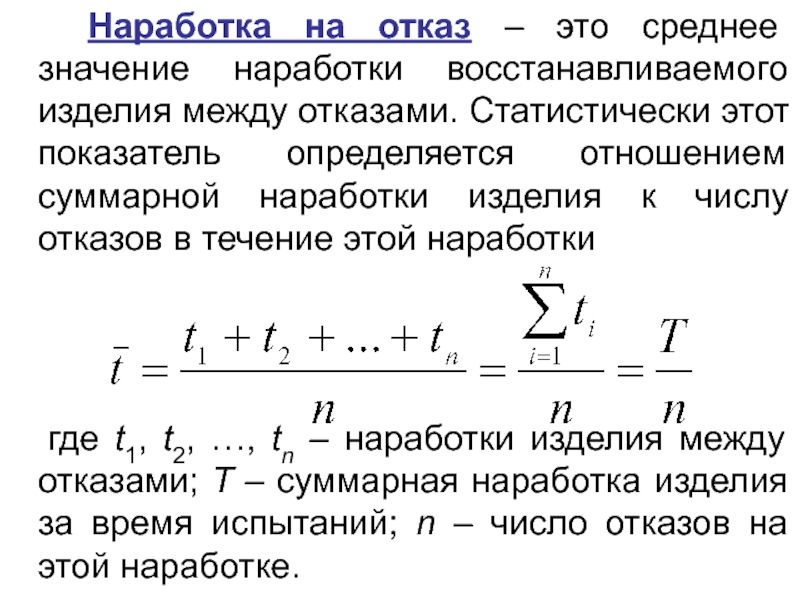

- 10. Наработка на отказ – это среднее значение

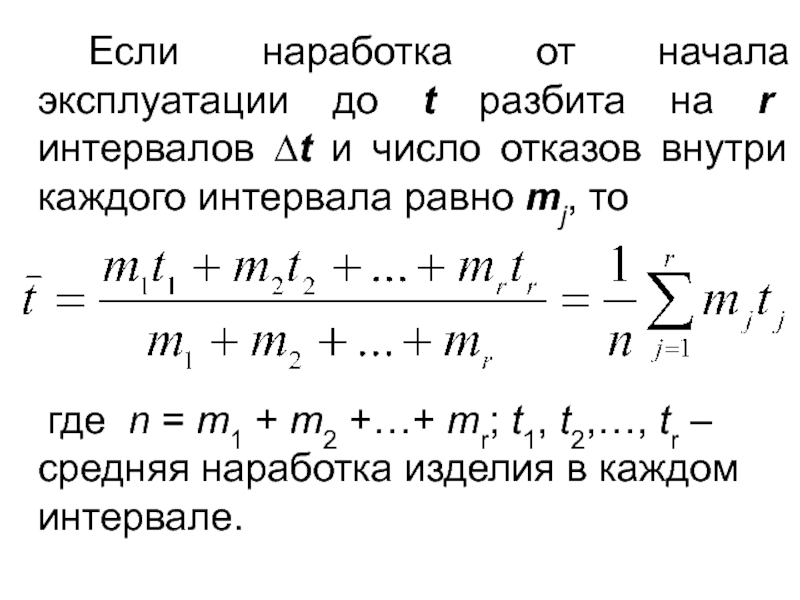

- 11. Если наработка от начала эксплуатации до t

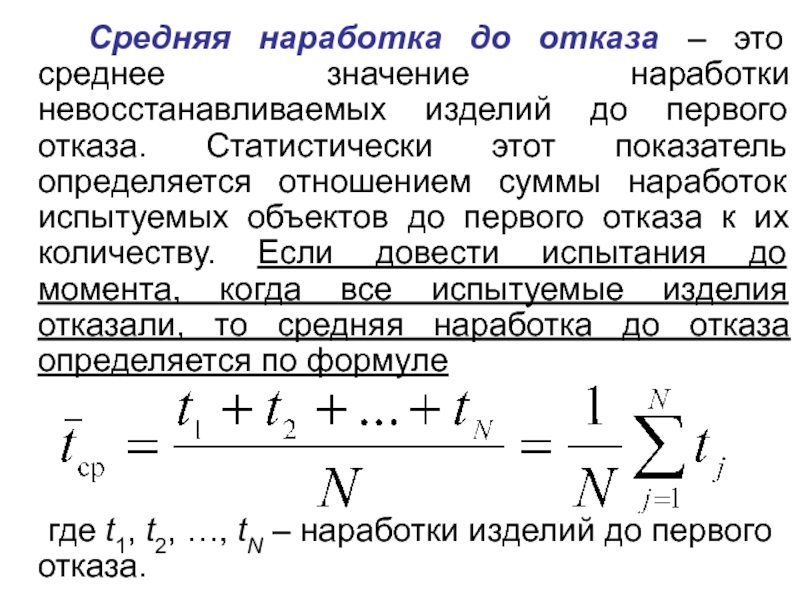

- 12. Средняя наработка до отказа – это среднее

- 13. Интенсивность отказов – условная плотность вероятности возникновения

- 14. Физический смысл плотности вероятности отказа – это

- 15. Из этого соотношения интенсивность отказов определяется выражением

- 16. Интенсивность отказов λ(t) представляет собой количество

- 17. Параметр потока отказов представляет собой отношение математического

- 18. Статистическую оценку для параметра потока отказов определяют

- 19. Изменение параметра потока отказов ω(t) протекает в

- 20. Рисунок 2 – Изменение потока отказов ω по наработке t

- 21. На участке III параметр потока отказов ω(t)

- 22. Среднее число отказов на II участке может

- 23. 2. Показатели долговечности Для оценки долговечности

- 24. Под ресурсом понимается наработка изделия от начала

- 25. Срок службы – это календарная продолжительность эксплуатации

- 26. Средний ресурс определяется по формуле

- 27. Гамма-процентный ресурс – это наработка, в течение

- 28. Для партии изделий γ-процентный ресурс представляет собой

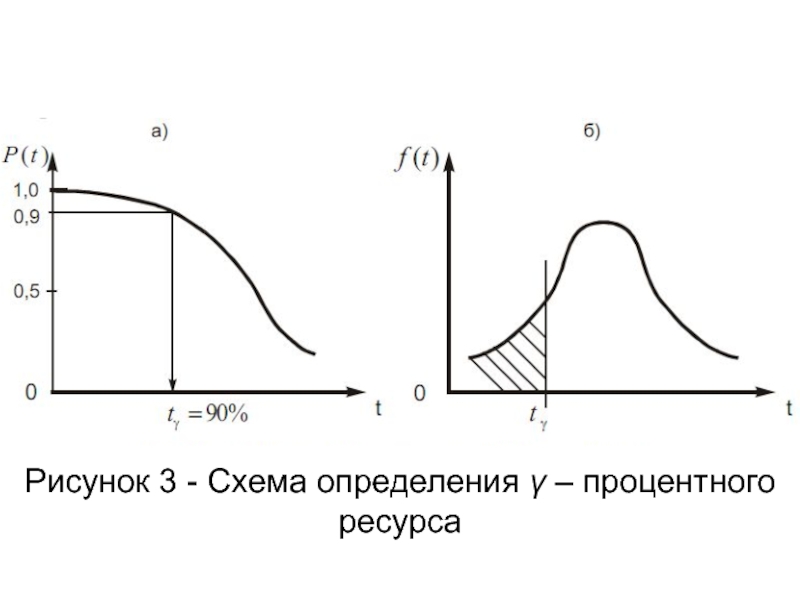

- 29. Рисунок 3 - Схема определения γ – процентного ресурса

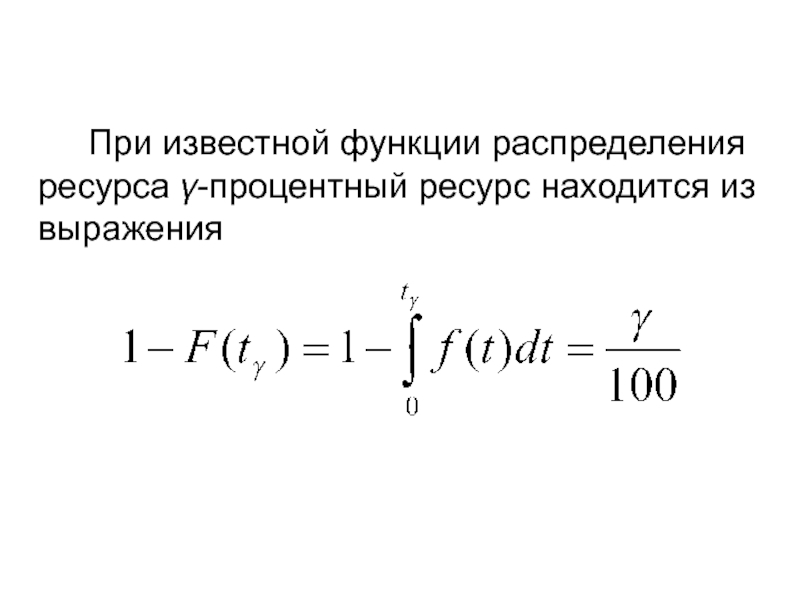

- 30. При известной функции распределения ресурса γ-процентный ресурс находится из выражения

- 31. 3. Показатели ремонтопригодности Для оценки ремонтопригодности

- 32. Вероятность восстановления в заданное время – это

- 33. Если на поиск причин отказов и их

- 34. Средняя трудоемкость восстановления представляет собой математическое ожидание

- 35. В течение заданной наработки машины, например до

- 36. Удельные трудоемкости и стоимости ТО и ремонтов

- 37. Показатели ремонтопригодности сводятся к оценке простоев машин

- 38. 4. Показатели сохраняемости Сохраняемость машин оценивается показателями,

- 39. Срок сохраняемости представляет собой календарную продолжи- тельность

- 40. Гамма-процентным сроком сохраняемости называют срок сохраняемости, который

- 41. Эти показатели обычно оценивают сохраняемость объектов, подвергнутых

- 42. При соблюдении технологии хранения и консервации изделия

- 43. 5. Комплексные показатели надежности Комплексные показатели оценивают

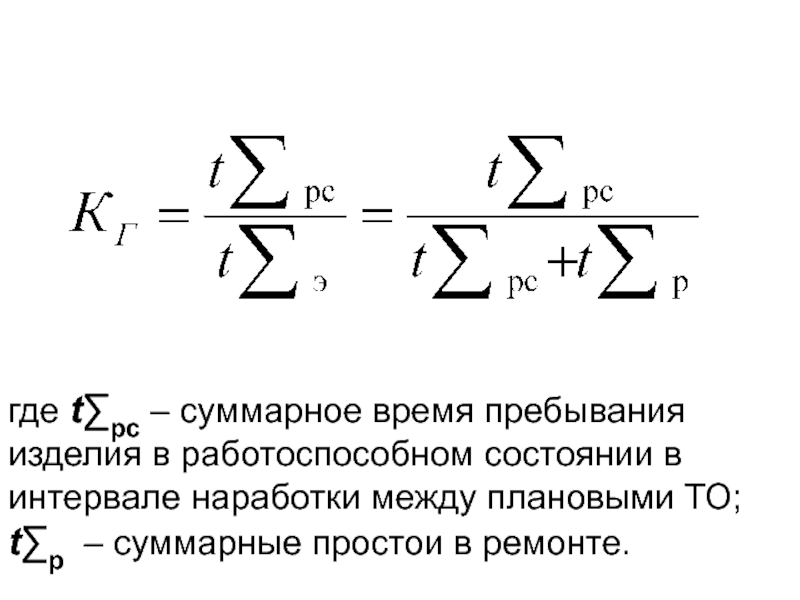

- 44. Коэффициент готовности КГ – вероятность того, что

- 45. где t∑pc – суммарное время пребывания изделия

- 46. Коэффициент технического использования КТ.И представляет собой отношение

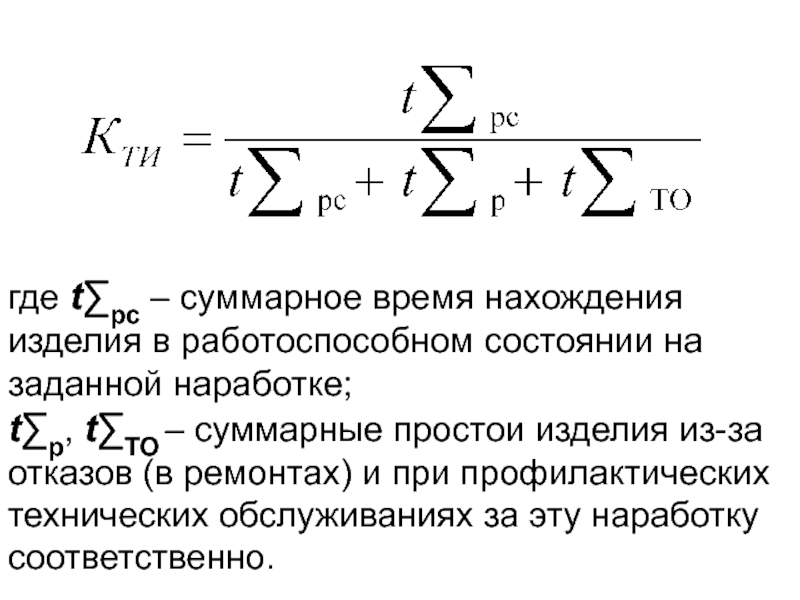

- 47. Коэффициент технического использования представляет собой вероятность того,

- 48. где t∑pc – суммарное время нахождения изделия

- 49. Коэффициент готовности – это тот же коэффициент

Слайд 1 1. Показатели безотказности. 2. Показатели долговечности. 3. Показатели ремонтопригодности. 4. Показатели сохраняемости. 5. Комплексные показатели

Слайд 2 В соответствии с ГОСТ 27.002-89 для оценки надёжности применяются количественные показатели

Слайд 3 Для количественной оценки безотказности используют следующие показатели:

– вероятность безотказной работы;

– среднюю

– параметр потока отказов для восстанавливаемых и интенсивность отказов для невосстанавливаемых изделий.

Слайд 4 Вероятность безотказной работы – это вероятность того, что в пределах заданной

Слайд 5 Значение вероятности безотказной работы Р(t), как и всякой вероятности, находится в

0 ≤ Р(t) ≤ 1.

Физический смысл Р(t) заключается в следующем. Если, например, Р(t) какого-либо изделия (автомобиля, отдельного агрегата, системы) на пробеге 0 – 50 тыс. км равна 0,95, это означает, что из большого их количества в среднем около 5 % потеряют свою работоспособность на этом пробеге. Остальные же 95 % не будут иметь ни одного отказа.

Слайд 6 Вероятность безотказной работы Р(t) и вероятность отказа F(t) образуют полную группу

Р(t) + F(t) = 1.

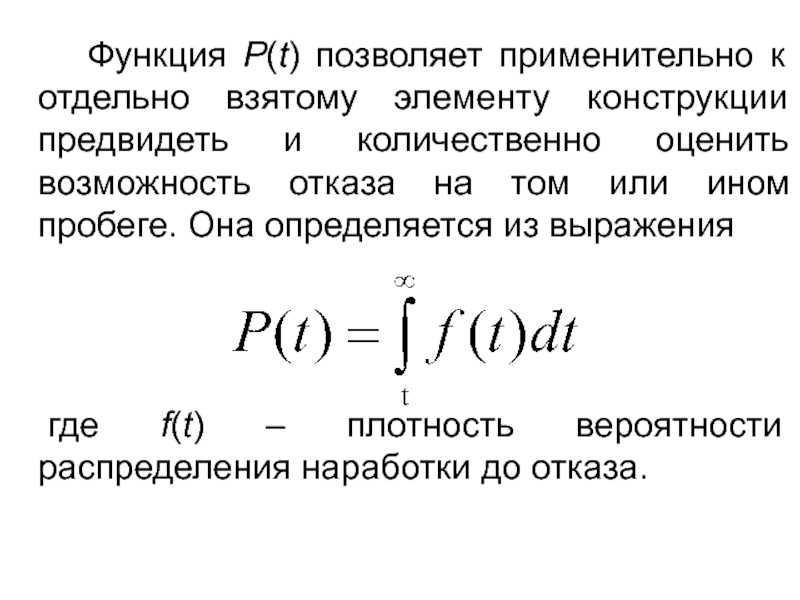

Слайд 8 Функция P(t) позволяет применительно к отдельно взятому элементу конструкции предвидеть и

где f(t) – плотность вероятности распределения наработки до отказа.

Слайд 9 Статистическая оценка вероятности безотказной работы P(t) по результатам испытаний определяется отношением

,

где N – число работоспособных изделий на начало наблюдений; mj – число изделий, отказавших в j-м интервале наработки;

r = t/Δt – число интервалов наработки.

Слайд 10 Наработка на отказ – это среднее значение наработки восстанавливаемого изделия между

где t1, t2, …, tn – наработки изделия между отказами; Т – суммарная наработка изделия за время испытаний; n – число отказов на этой наработке.

Слайд 11 Если наработка от начала эксплуатации до t разбита на r интервалов

где n = m1 + m2 +…+ mr; t1, t2,…, tr – средняя наработка изделия в каждом интервале.

Слайд 12 Средняя наработка до отказа – это среднее значение наработки невосстанавливаемых изделий

где t1, t2, …, tN – наработки изделий до первого отказа.

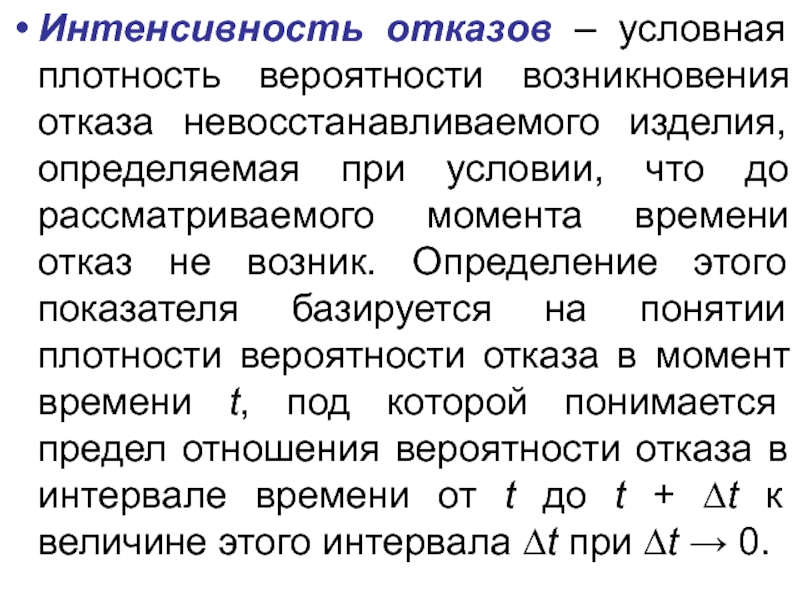

Слайд 13Интенсивность отказов – условная плотность вероятности возникновения отказа невосстанавливаемого изделия, определяемая

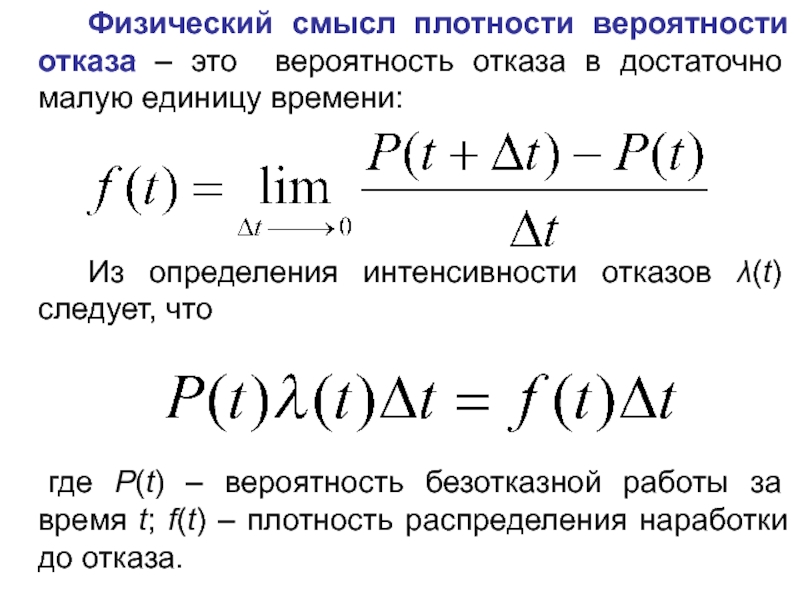

Слайд 14 Физический смысл плотности вероятности отказа – это вероятность отказа в достаточно

Из определения интенсивности отказов λ(t) следует, что

где P(t) – вероятность безотказной работы за время t; f(t) – плотность распределения наработки до отказа.

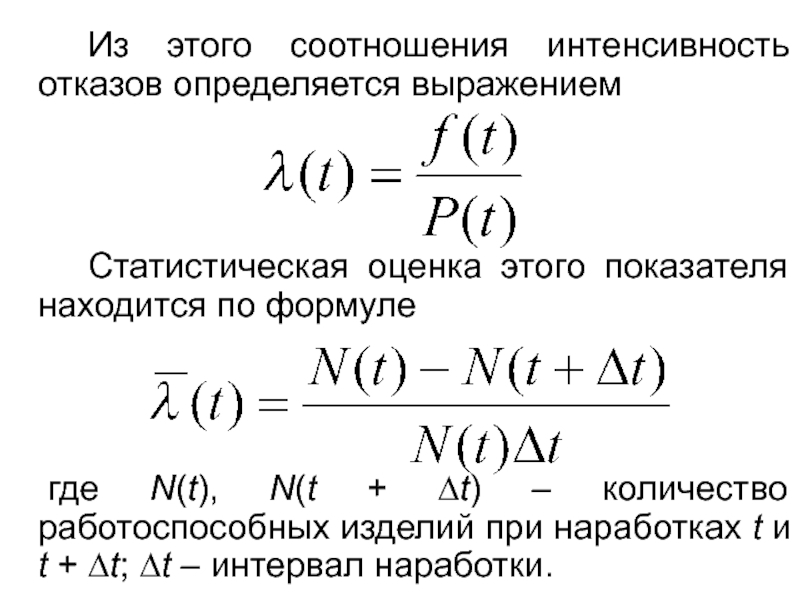

Слайд 15 Из этого соотношения интенсивность отказов определяется выражением

Статистическая оценка этого показателя

где N(t), N(t + ∆t) – количество работоспособных изделий при наработках t и t + ∆t; ∆t – интервал наработки.

Слайд 16

Интенсивность отказов λ(t) представляет собой количество отказов, приходящихся на одно работоспособное

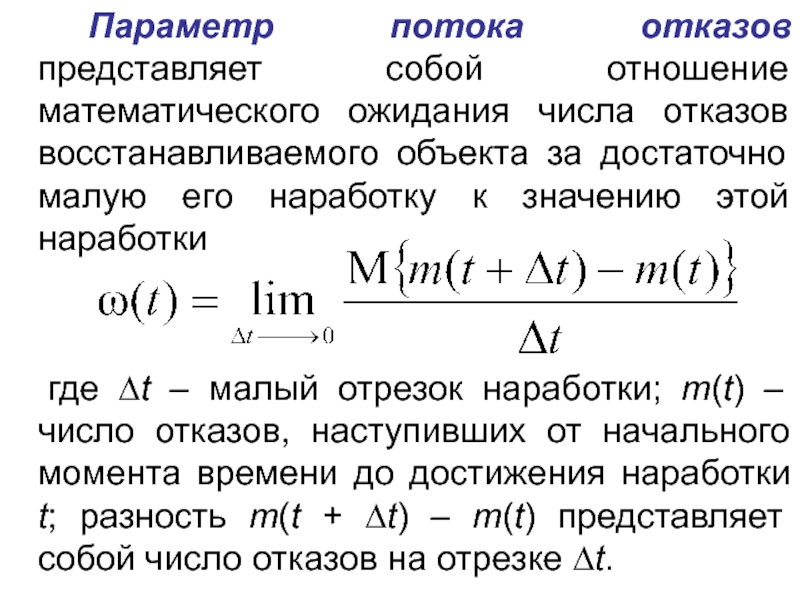

Слайд 17 Параметр потока отказов представляет собой отношение математического ожидания числа отказов восстанавливаемого

где ∆t – малый отрезок наработки; m(t) – число отказов, наступивших от начального момента времени до достижения наработки t; разность m(t + ∆t) – m(t) представляет собой число отказов на отрезке ∆t.

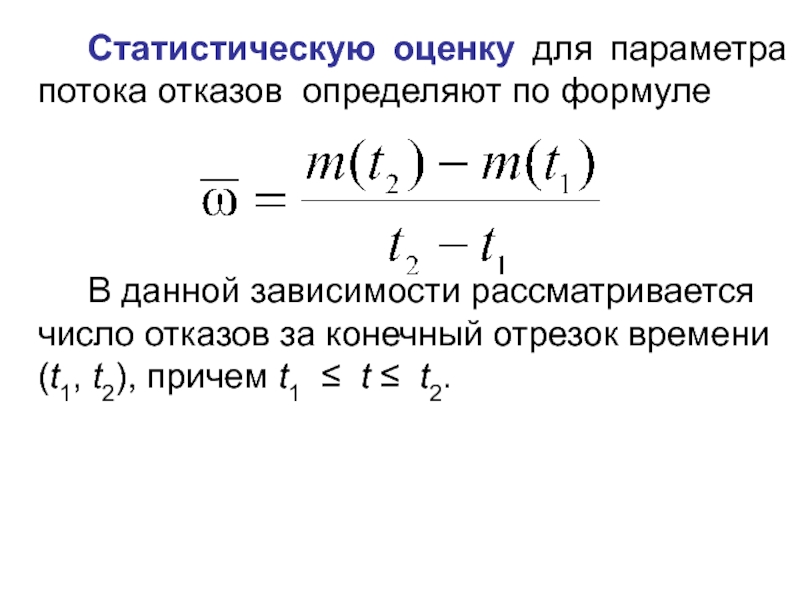

Слайд 18 Статистическую оценку для параметра потока отказов определяют по формуле

В данной

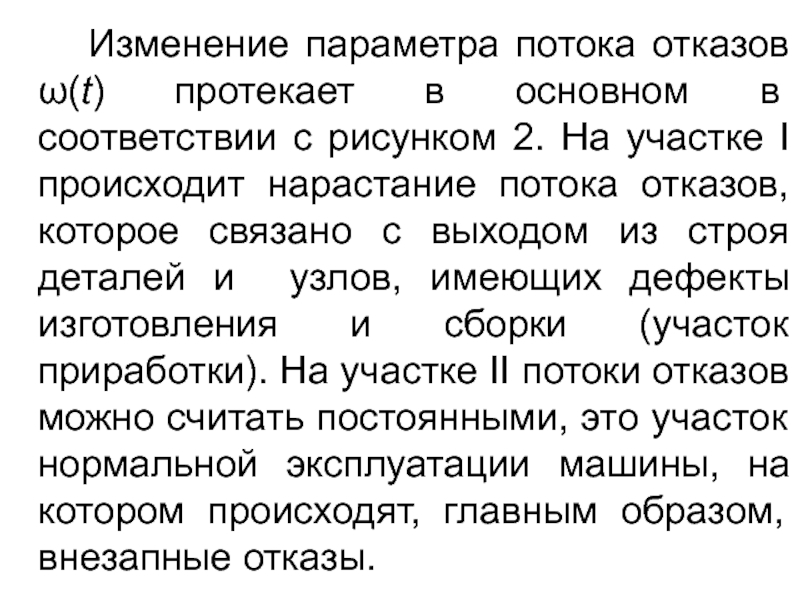

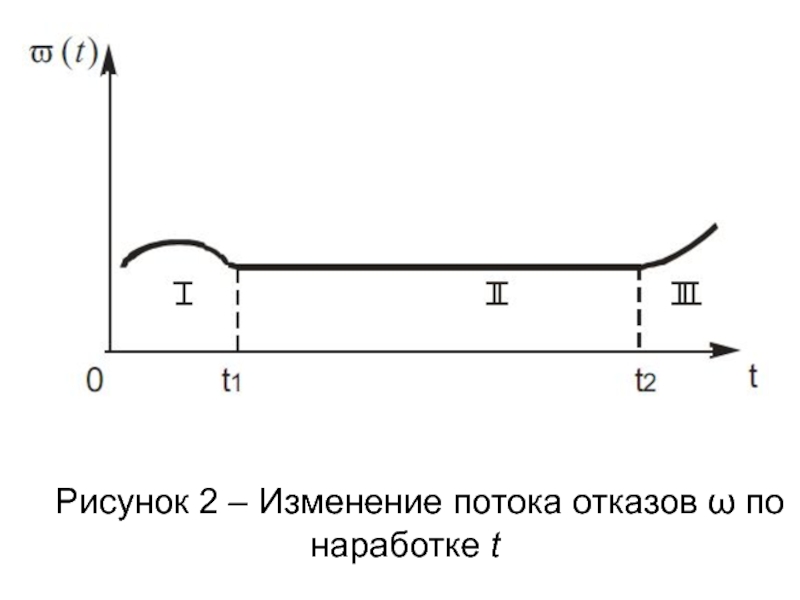

Слайд 19 Изменение параметра потока отказов ω(t) протекает в основном в соответствии с

Слайд 21 На участке III параметр потока отказов ω(t) резко возрастает вследствие износа

Наиболее продолжительным периодом работы машины является участок II, на котором параметр потока отказов остается почти на одном уровне при постоянных условиях эксплуатации, т. е. ω(t) = сonst.

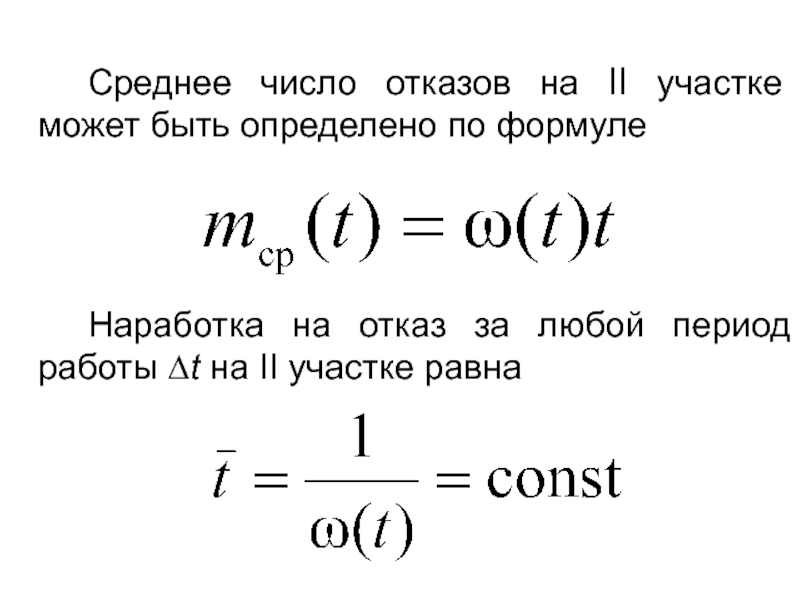

Слайд 22 Среднее число отказов на II участке может быть определено по формуле

Наработка на отказ за любой период работы ∆t на II участке равна

Слайд 232. Показатели долговечности

Для оценки долговечности машин используются следующие показатели:

–

– средний срок службы;

– гамма-процентный ресурс.

Слайд 24 Под ресурсом понимается наработка изделия от начала эксплуатации (или ее возобновления

Слайд 25 Срок службы – это календарная продолжительность эксплуатации изделия от ее начала

Таким образом, понятие «ресурс» применяется при характеристике долговечности по наработке изделия, а «срок службы» – по календарному времени. Как ресурс, так и срок службы изделий зависят от большого числа факторов, обусловленных погрешностями их производства и условиями эксплуатации. В связи с этим и ресурс, и срок службы являются случайными величинами.

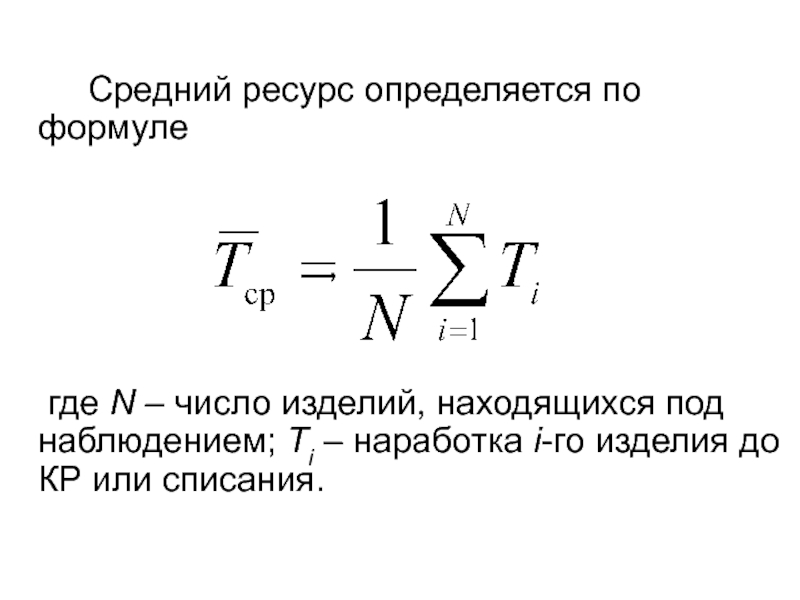

Слайд 26 Средний ресурс определяется по формуле

,

где N – число изделий, находящихся

Слайд 27 Гамма-процентный ресурс – это наработка, в течение которой изделие не достигнет

Для этого через точку P(t) = γ на оси ординат следует провести горизонталь до пересечения с кривой. Абсцисса точки пересечения и будет γ- процентным ресурсом. Например, для γ = 90 % соответствует наработка tγ = 90 %, которая и является γ-процентным ресурсом для изделия

Слайд 28 Для партии изделий γ-процентный ресурс представляет собой наработку, которую имеют или

Слайд 313. Показатели ремонтопригодности

Для оценки ремонтопригодности изделий служат следующие основные показатели:

– вероятность восстановления отказа в заданное время;

– среднее время восстановления отказа;

– средняя трудоемкость восстановления.

Слайд 32 Вероятность восстановления в заданное время – это вероятность того, что время

Среднее время восстановления – это математическое ожидание времени восстановления работоспособности изделия после отказа, по существу, среднее время простоя, вызванное отказом. При этом следует учитывать не только чистое время ремонта, но и время, затрачиваемое на поиск причин отказа.

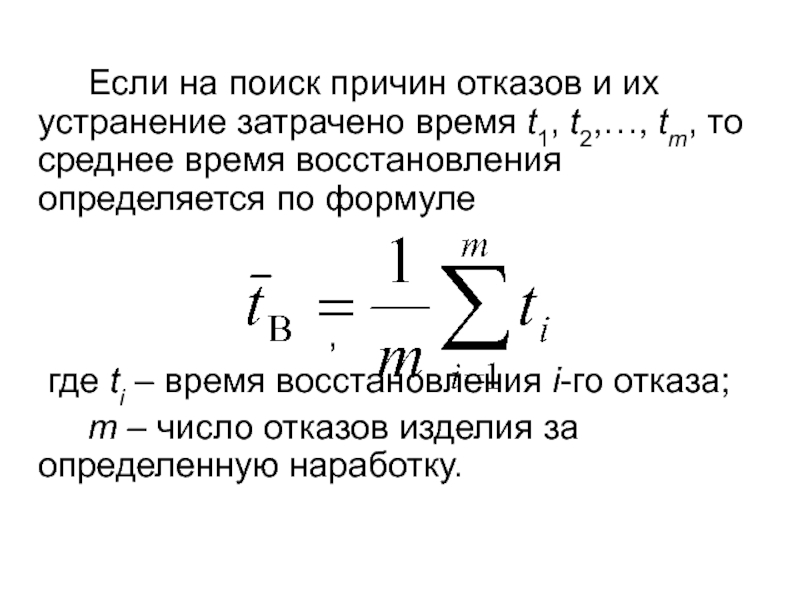

Слайд 33 Если на поиск причин отказов и их устранение затрачено время t1,

,

где ti – время восстановления i-го отказа;

m – число отказов изделия за определенную наработку.

Слайд 34 Средняя трудоемкость восстановления представляет собой математическое ожидание трудоемкости восстановления объекта после

Удельная продолжительность ТО и ремонтов – это математическое ожидание суммарной продолжительности технических обслуживаний и ремонтов, отнесенное к единице наработки.

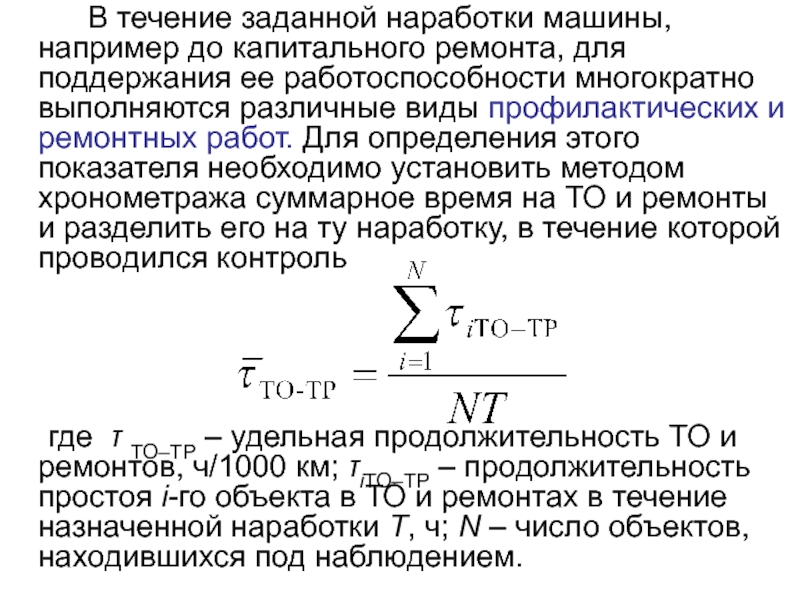

Слайд 35 В течение заданной наработки машины, например до капитального ремонта, для поддержания

где τ ТО–ТР – удельная продолжительность ТО и ремонтов, ч/1000 км; τiТО–ТР – продолжительность простоя i-го объекта в ТО и ремонтах в течение назначенной наработки T, ч; N – число объектов, находившихся под наблюдением.

Слайд 36 Удельные трудоемкости и стоимости ТО и ремонтов определяются аналогичным образом с

Слайд 37 Показатели ремонтопригодности сводятся к оценке простоев машин в технических обслуживаниях и

Слайд 384. Показатели сохраняемости

Сохраняемость машин оценивается показателями, аналогичными тем, которые применяются для

– средний срок сохраняемости;

– гамма-процентный срок сохраняемости.

Слайд 39 Срок сохраняемости представляет собой календарную продолжи- тельность хранения и транспортировки объекта

Слайд 40 Гамма-процентным сроком сохраняемости называют срок сохраняемости, который будет достигнут изделием с

Слайд 41 Эти показатели обычно оценивают сохраняемость объектов, подвергнутых консервации и находящихся на

Слайд 42 При соблюдении технологии хранения и консервации изделия должны отвечать всем требованиям,

сохраняемости изделия равен двум годам, то после двухлетнего срока хра-нения 90 изделий из 100 будут полностью соответствовать требованиям технической документации.

Слайд 435. Комплексные показатели надежности

Комплексные показатели оценивают несколько свойств надежности одновременно. К

Слайд 44 Коэффициент готовности КГ – вероятность того, что изделие окажется в работоспособном

Слайд 45где t∑pc – суммарное время пребывания изделия в работоспособном состоянии в

t∑p – суммарные простои в ремонте.

Слайд 46 Коэффициент технического использования КТ.И представляет собой отношение математического ожидания суммарного времени

Слайд 47 Коэффициент технического использования представляет собой вероятность того, что изделие окажется работоспособным

Слайд 48где t∑pc – суммарное время нахождения изделия в работоспособном состоянии на

t∑p, t∑ТО – суммарные простои изделия из-за отказов (в ремонтах) и при профилактических технических обслуживаниях за эту наработку соответственно.