- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

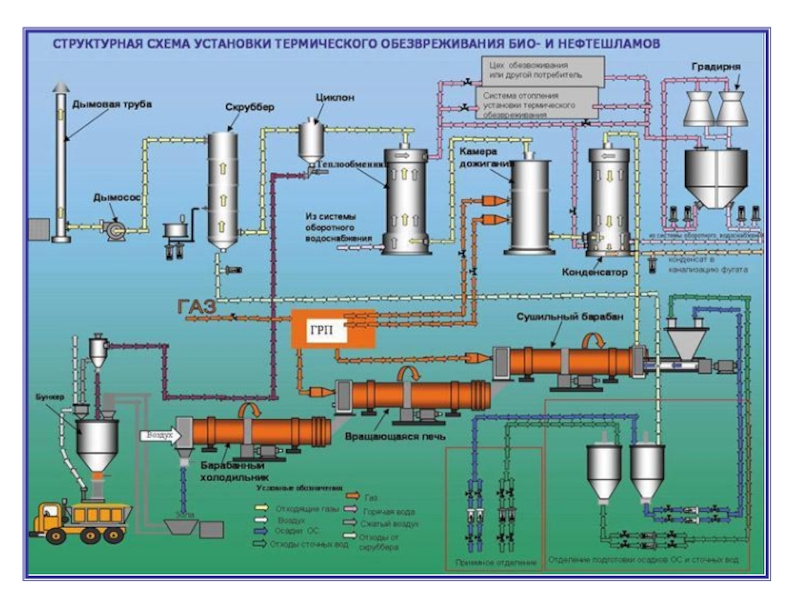

Классификация методов утилизации твердых отходов презентация

Содержание

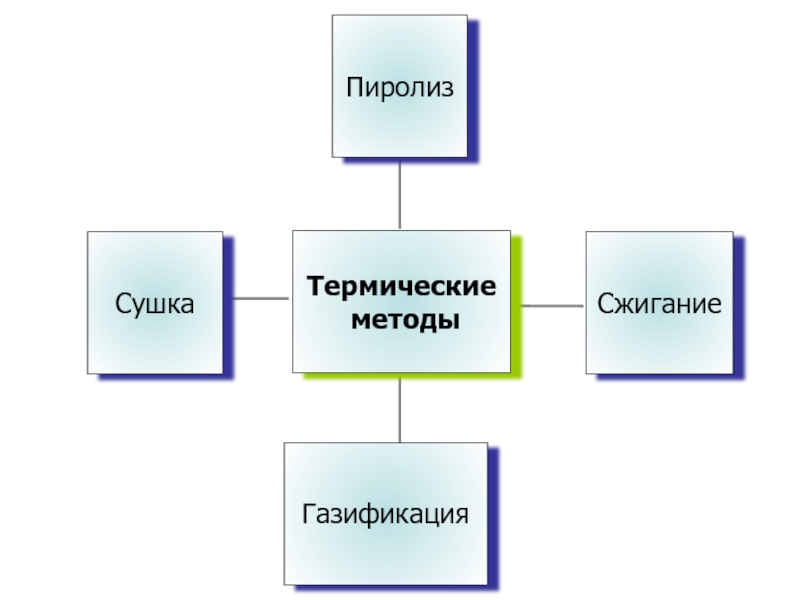

- 1. Классификация методов утилизации твердых отходов

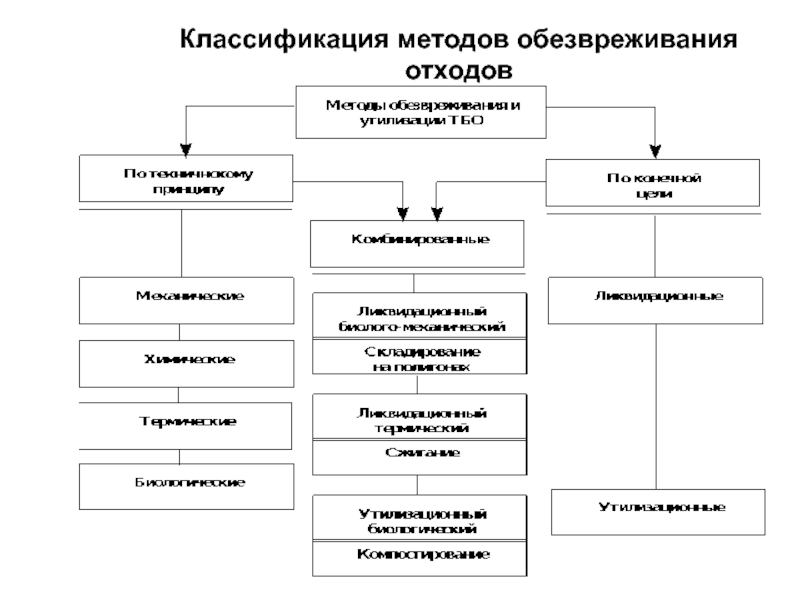

- 2. Классификация методов обезвреживания отходов

- 4. Классификация и сортировка. Грохочение Гидравлическая классификация Воздушная сепарация

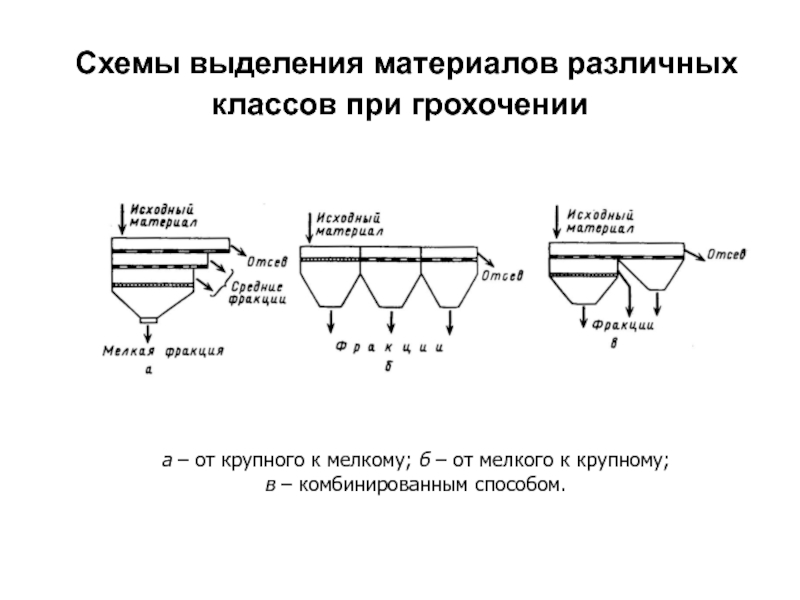

- 5. Схемы выделения материалов различных классов при

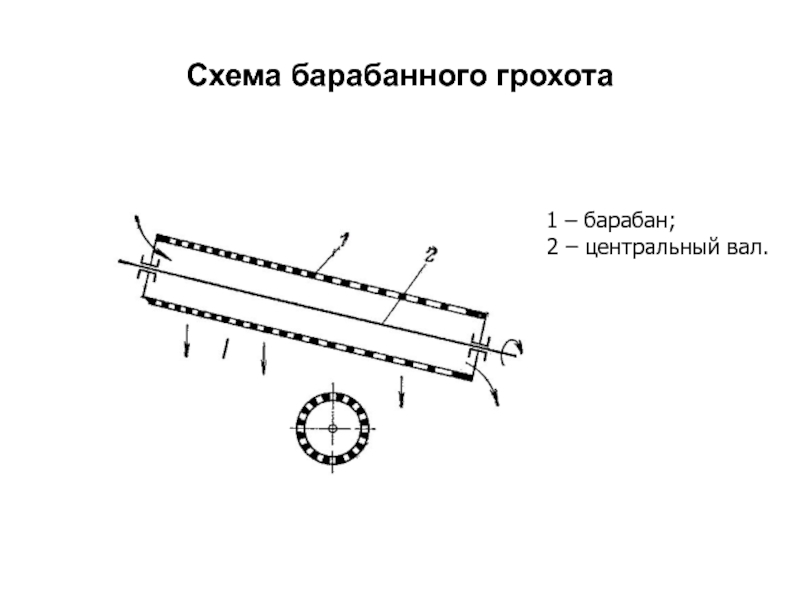

- 6. Схема барабанного грохота 1 – барабан; 2 – центральный вал.

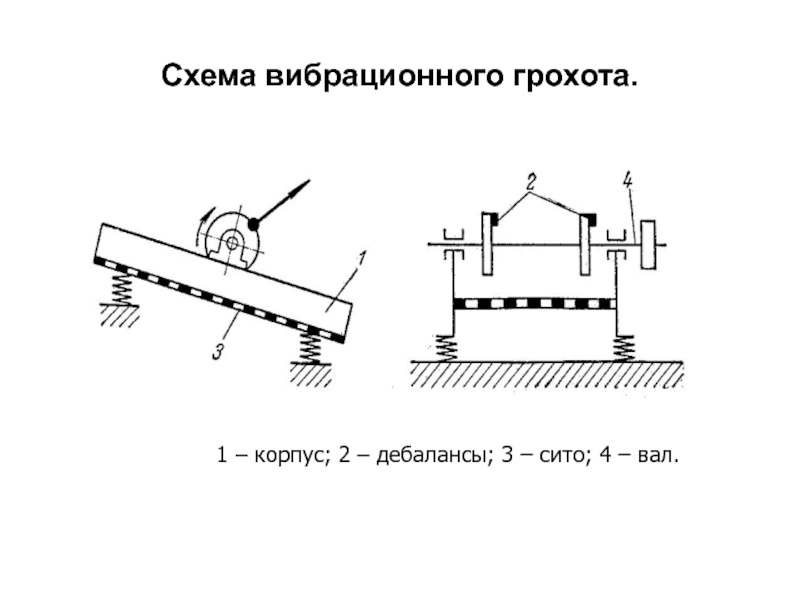

- 7. Схема вибрационного грохота. 1 – корпус; 2 – дебалансы; 3 – сито; 4 – вал.

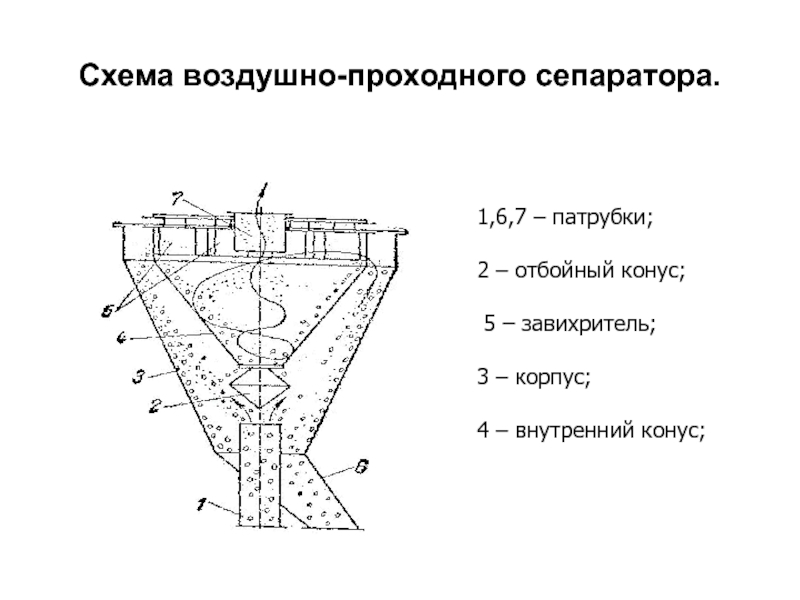

- 8. Схема воздушно-проходного сепаратора. 1,6,7 – патрубки;

- 9. Уменьшение размеров кусков, частиц. Дробление Измельчение, помол

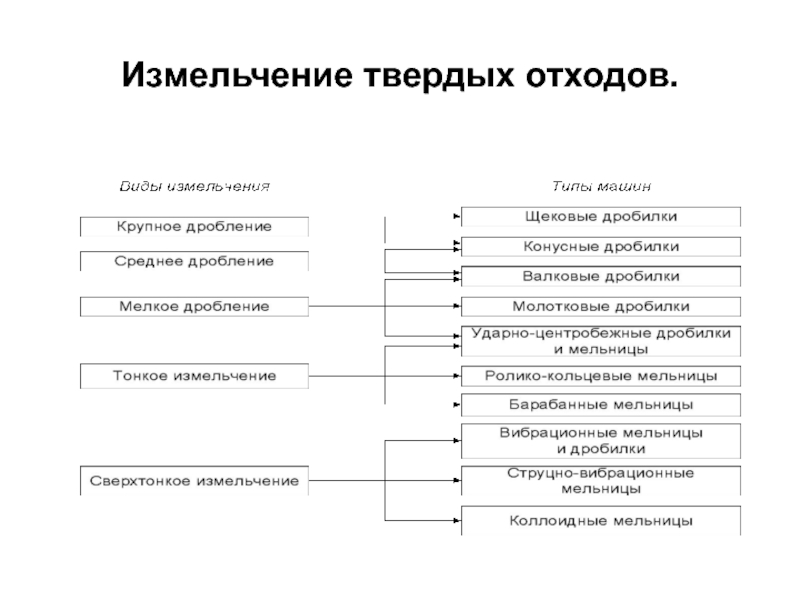

- 10. Измельчение твердых отходов.

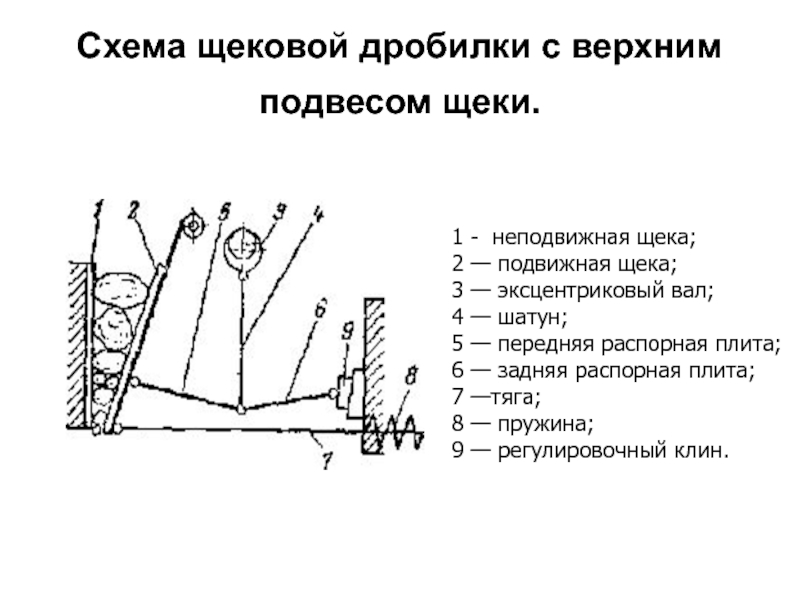

- 11. Схема щековой дробилки с верхним подвесом щеки.

- 12. Схема конусной дробилки а – крутоконусной с

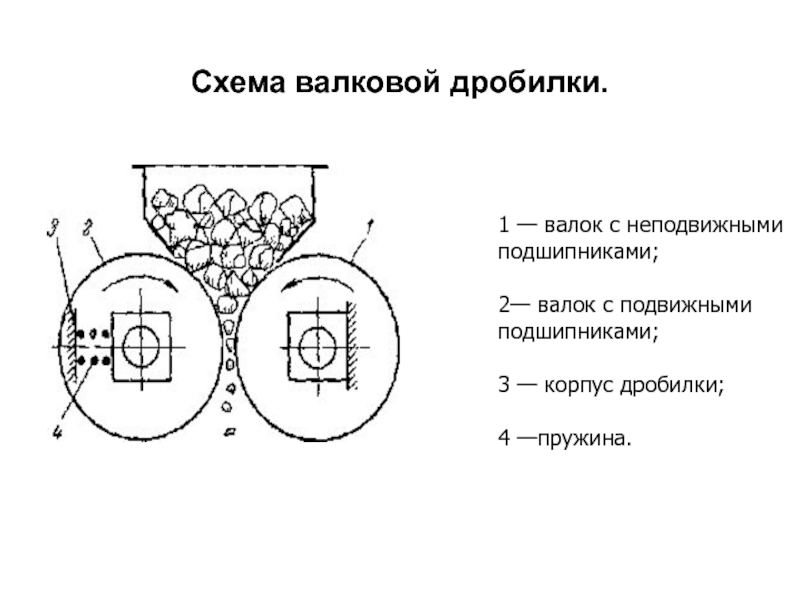

- 13. Схема валковой дробилки. 1 — валок

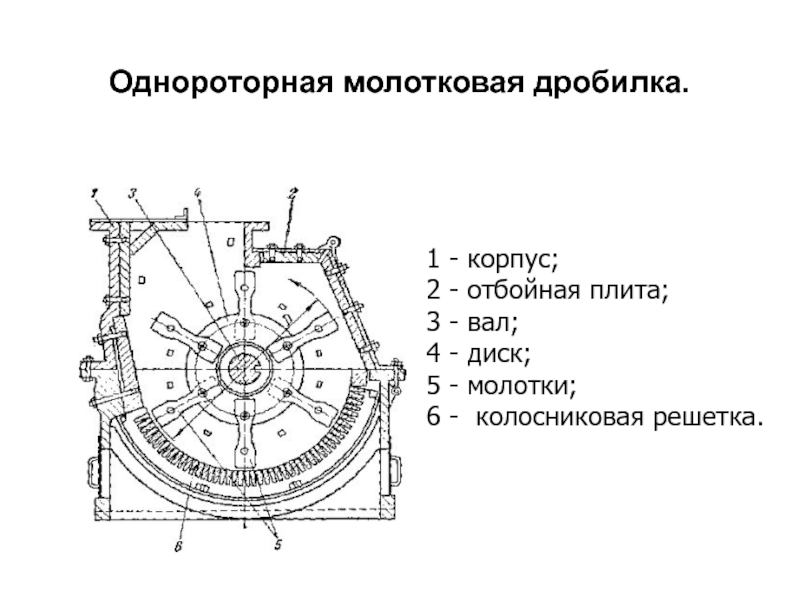

- 14. Однороторная молотковая дробилка. 1 - корпус;

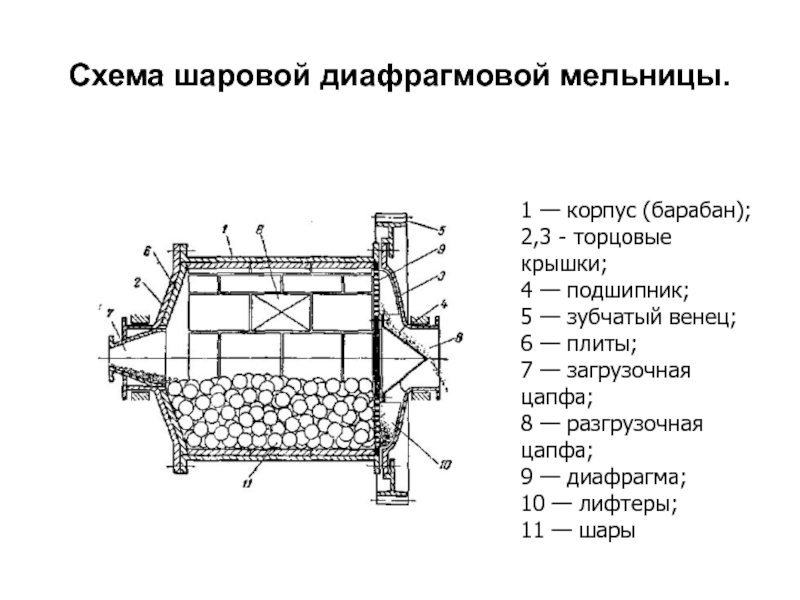

- 15. Схема шаровой диафрагмовой мельницы. 1 — корпус

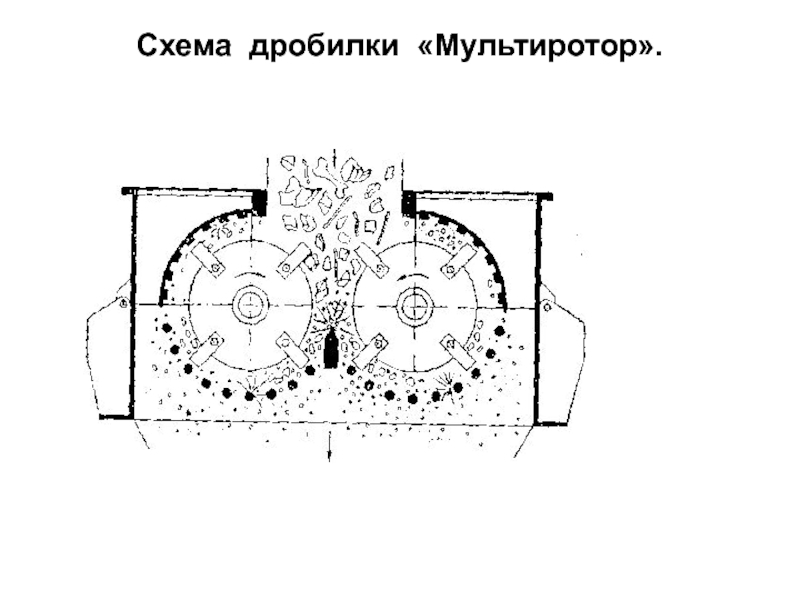

- 16. Схема дробилки «Мультиротор».

- 17. Укрупнение размеров частиц. Гранулирование Таблетирование Брикетирование Высокотемпературная агломерация Прессование

- 18. Гранулирование. Принципиальная схема процесса полусухой грануляции

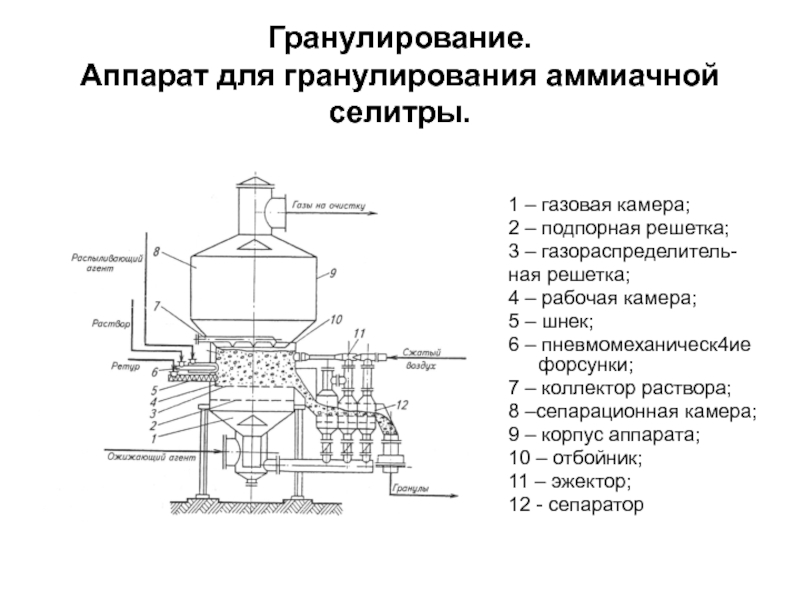

- 19. Гранулирование. Аппарат для гранулирования аммиачной селитры.

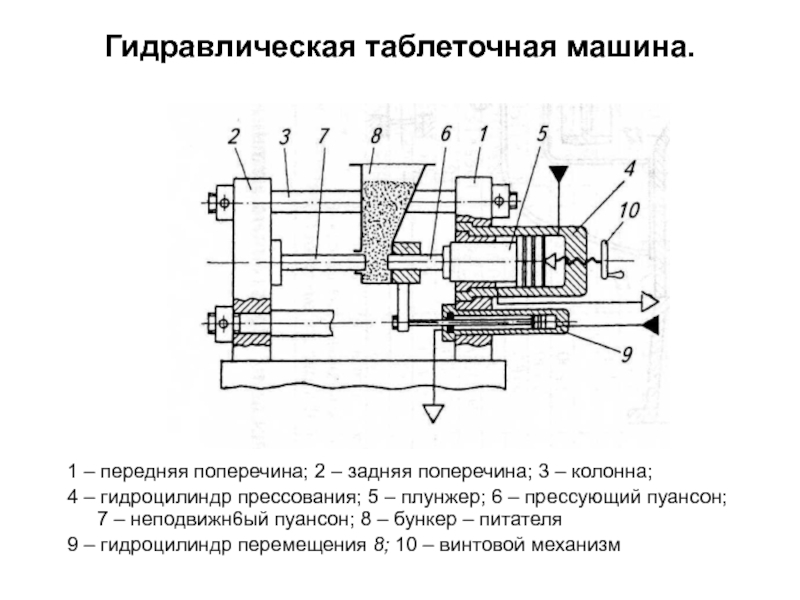

- 20. Гидравлическая таблеточная машина. 1 – передняя поперечина;

- 21. Обезвоживание. Фильтрование Центрифугирование Гидроциклоны

- 22. Обогащение. Гравитационные методы Отсадка В тяжелых средах

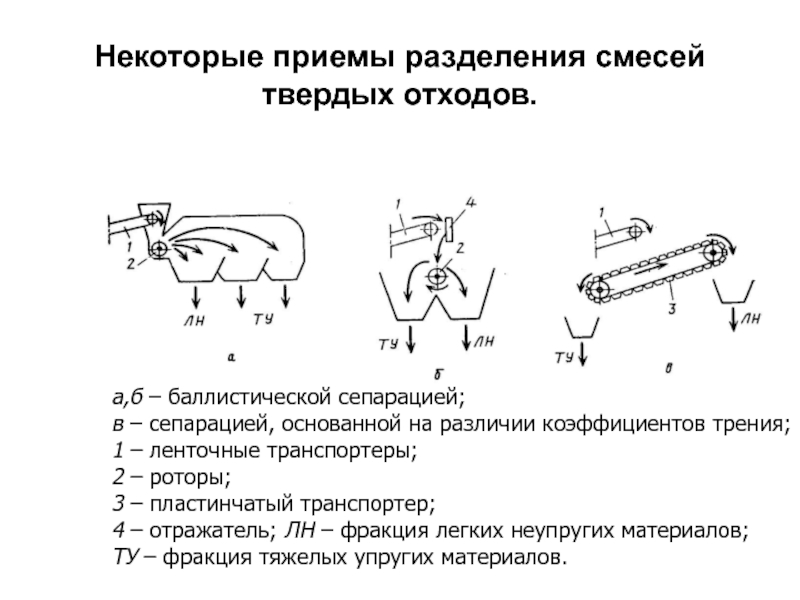

- 23. Некоторые приемы разделения смесей твердых отходов. а,б

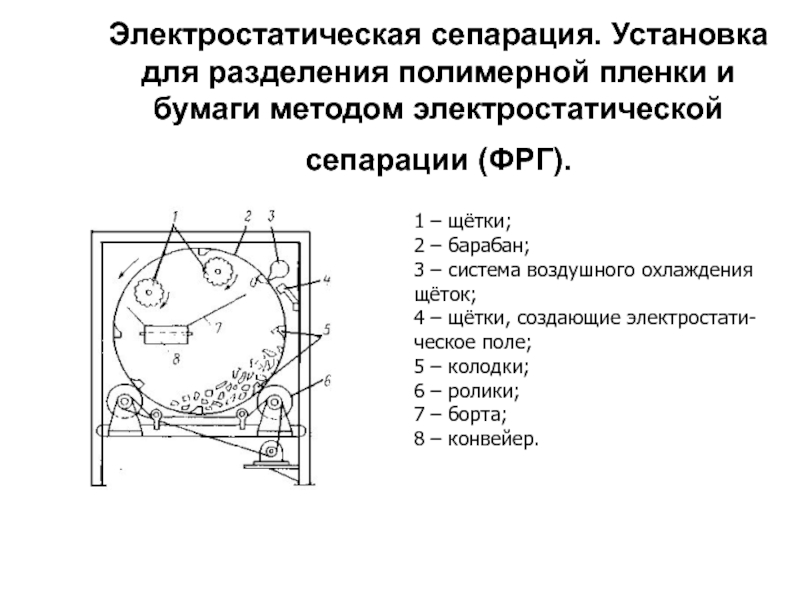

- 24. Электростатическая сепарация. Установка для разделения полимерной пленки

- 25. Флотация. Флотационная машина ОК – 16.

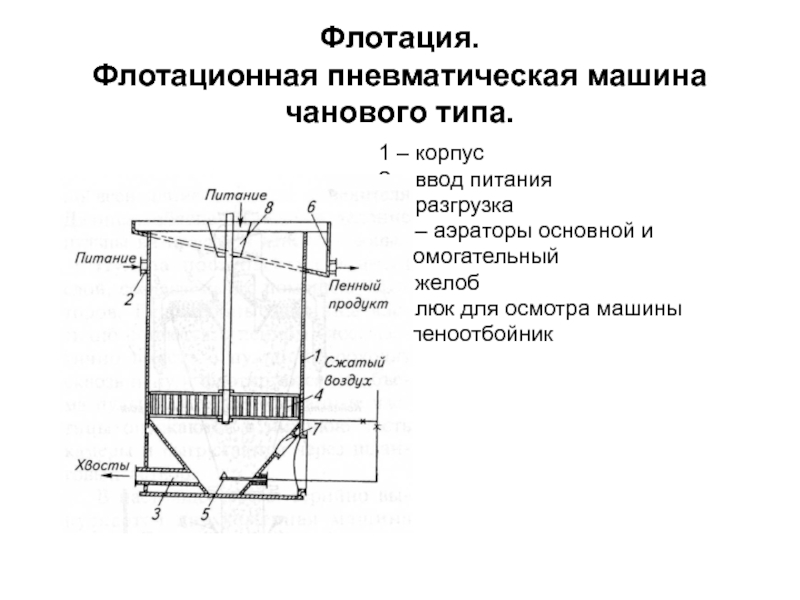

- 26. Флотация. Флотационная пневматическая машина чанового типа.

- 27. Обогащение в тяжелых средах. Классификация сепараторов для

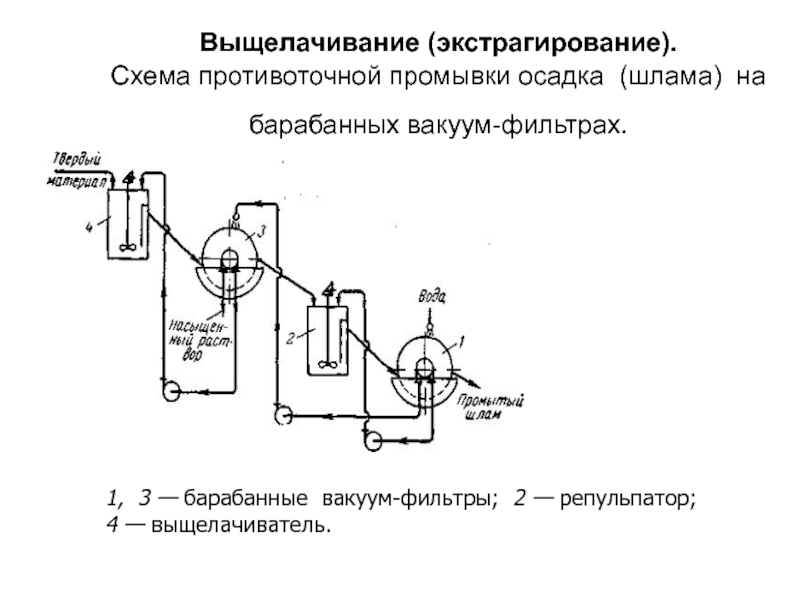

- 29. Выщелачивание (экстрагирование). Схема противоточной промывки осадка

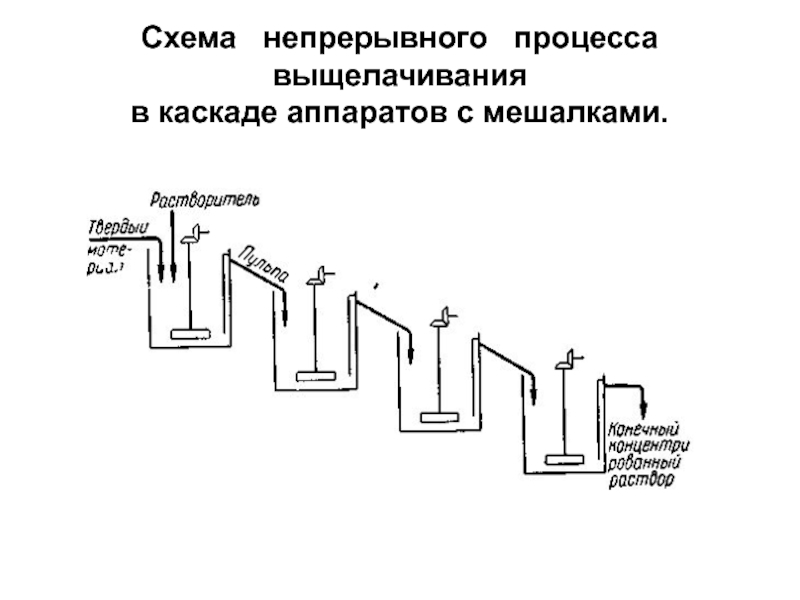

- 30. Схема непрерывного процесса выщелачивания в каскаде аппаратов с мешалками.

- 31. Качающийся кристаллизатор. 1 — корыто;

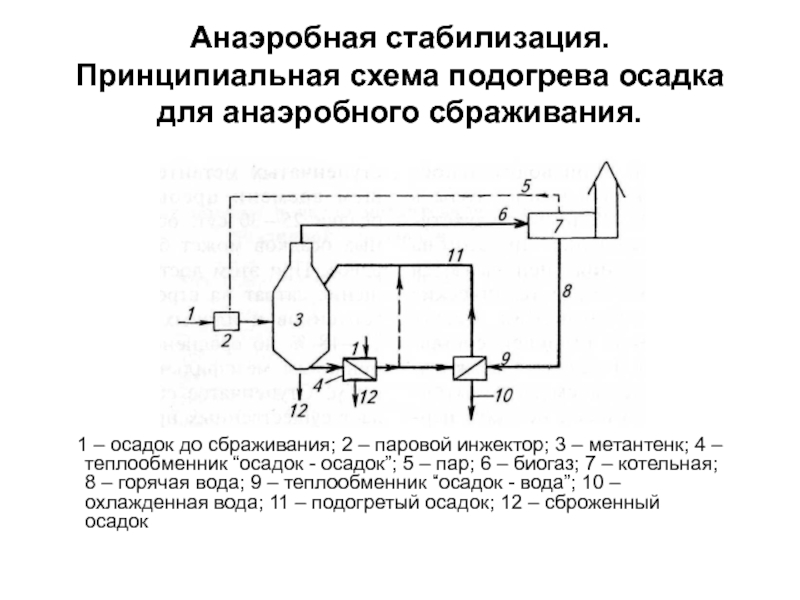

- 34. Анаэробная стабилизация. Принципиальная схема подогрева осадка

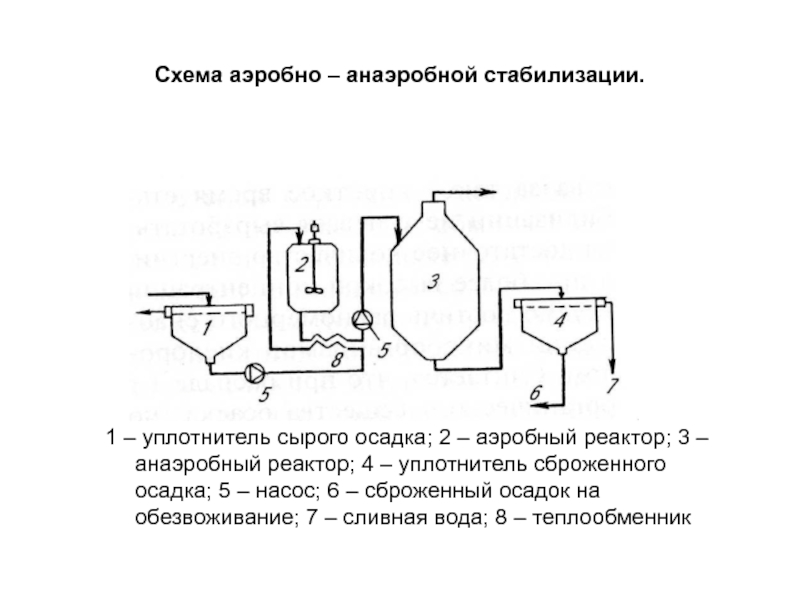

- 35. Схема аэробно – анаэробной стабилизации. 1 –

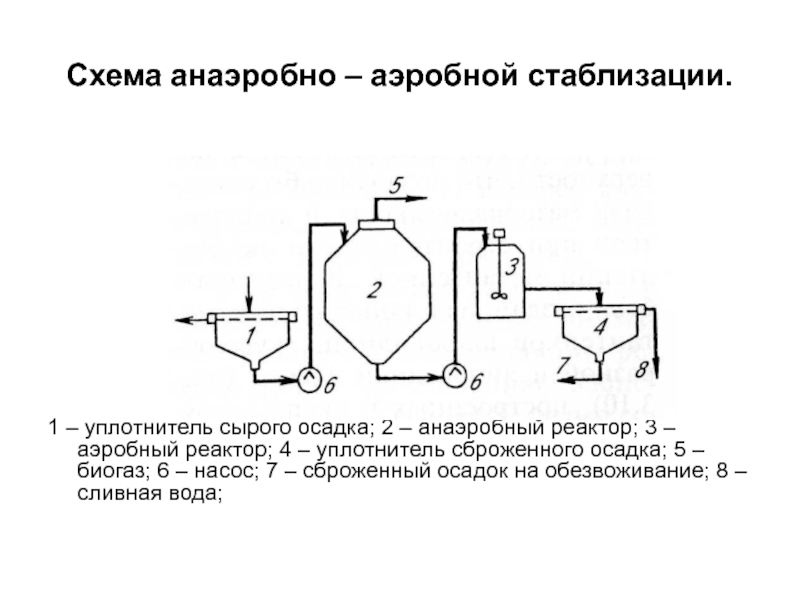

- 36. Схема анаэробно – аэробной стаблизации. 1 –

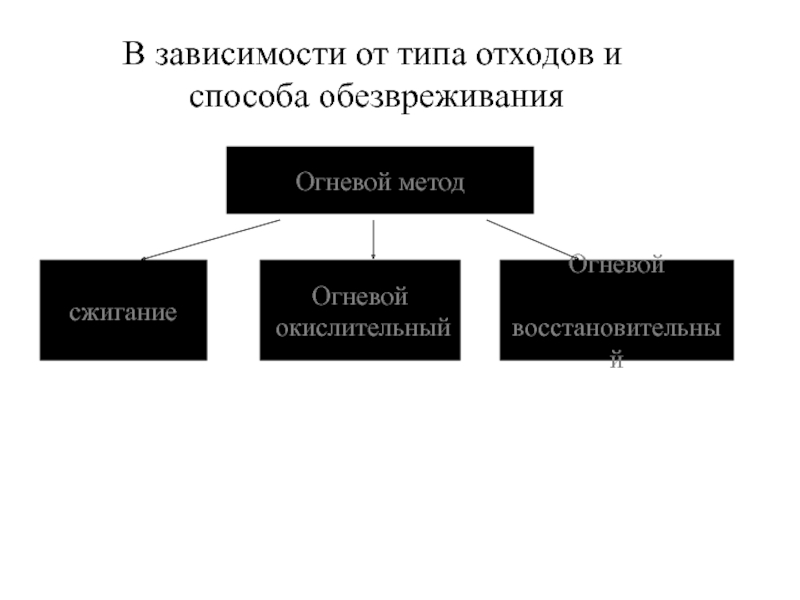

- 38. Огневой метод сжигание Огневой окислительный Огневой

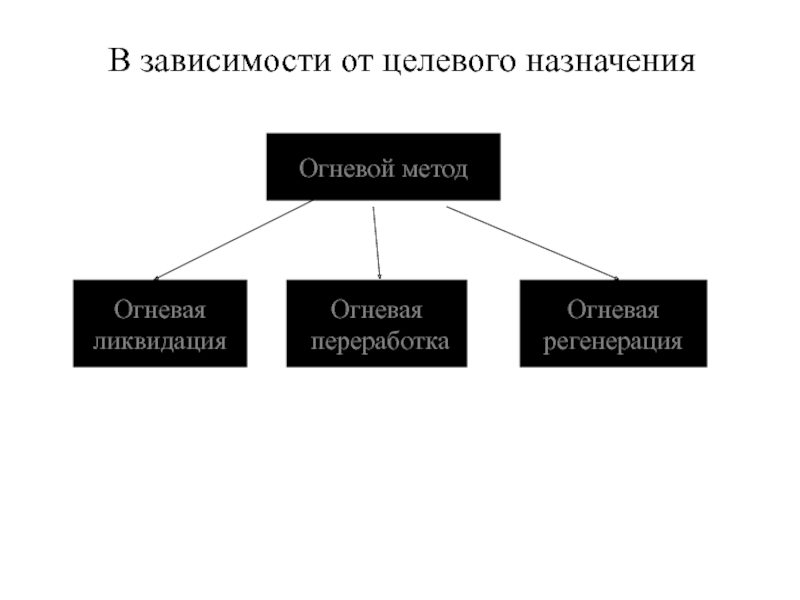

- 39. В зависимости от целевого назначения Огневой метод

- 40. Слоевые топки

- 41. Сжигание. Печь для сжигания твердых отходов.

- 42. Схема печи с неподвижной колосниковой решеткой. 1-

- 43. Топка с наклонно-переталкивающей колосниковой решеткой. /

- 44. Достоинства: Возможность организации обезвреживания широкого спектра

- 45. Барабанные вращающиеся печи

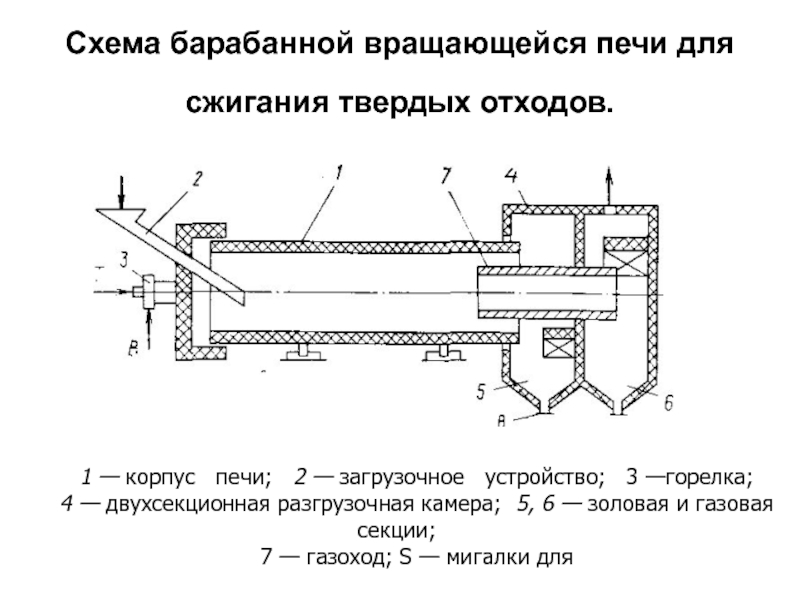

- 46. Схема барабанной вращающейся печи для сжигания твердых

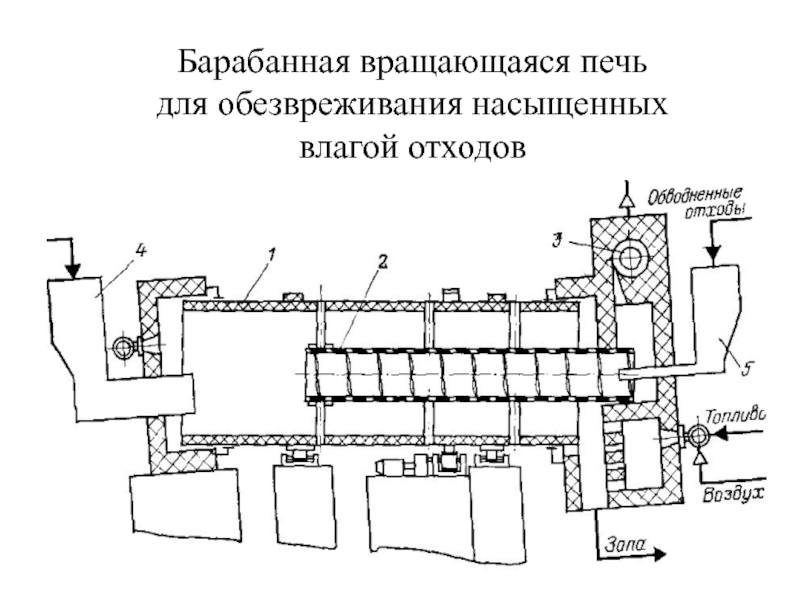

- 47. Барабанная вращающаяся печь для обезвреживания насыщенных влагой отходов

- 49. Достоинства: Универсальные аппараты для сжигания крупнодисперсных

- 50. Реакторы с псевдоожиженным слоем

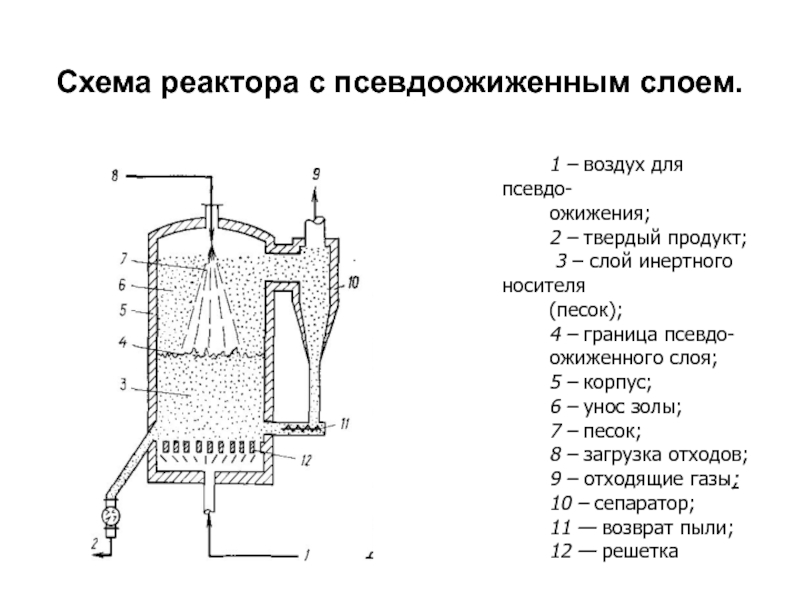

- 51. Схема реактора с псевдоожиженным слоем. 1

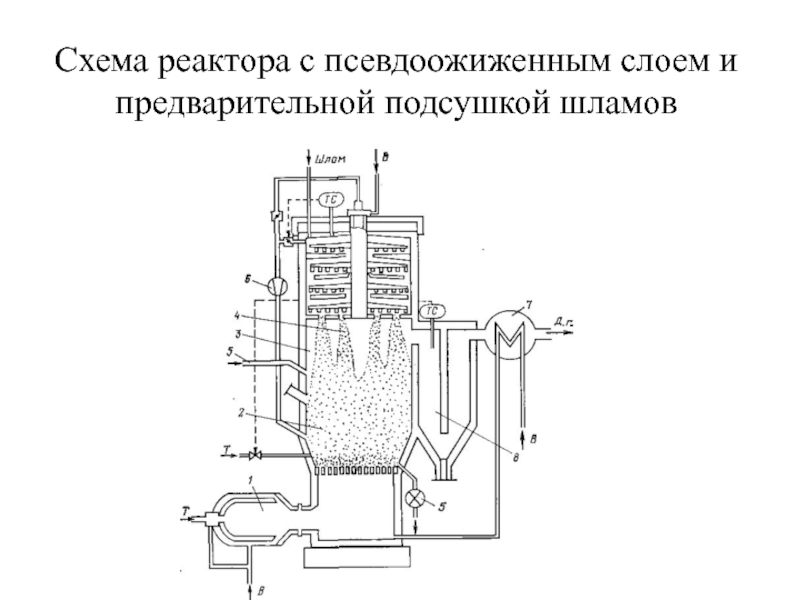

- 52. Схема реактора с псевдоожиженным слоем и предварительной подсушкой шламов

- 53. Циклоны и комбинированные реакторы

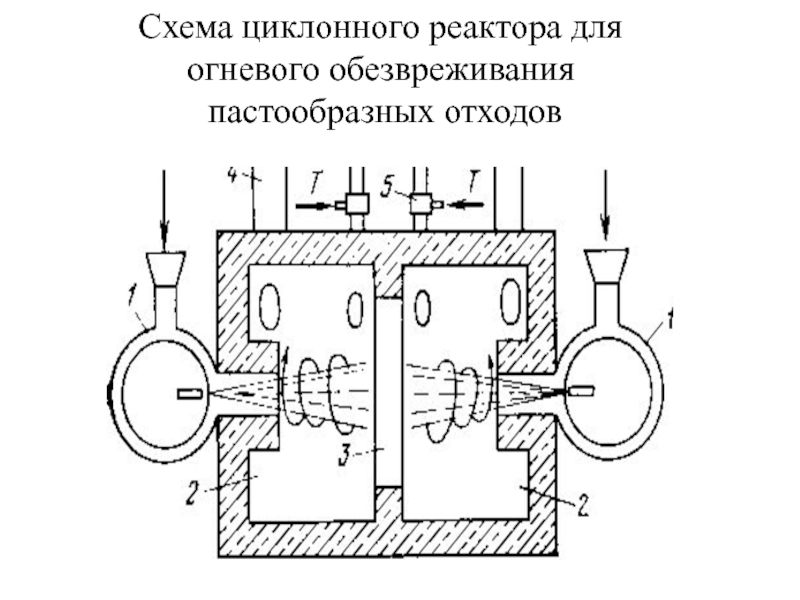

- 54. Схема циклонного реактора для огневого обезвреживания пастообразных отходов

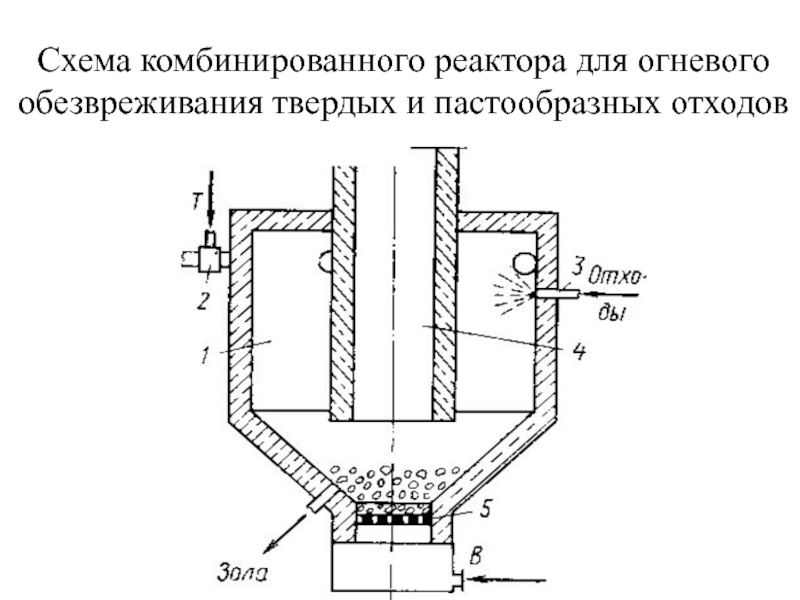

- 55. Схема комбинированного реактора для огневого обезвреживания твердых и пастообразных отходов

- 56. Достоинства: Вихревая структура газового потока обеспечивает

- 57. Пиролиз – это метод термической деструкции органических материалов без доступа воздуха (окислительная среда).

- 58. Пиролиз: Окислительный - это пиролиз материалов, который

- 59. Окислительному пиролизу могут быть подвергнуты: вязкие, пастообразные

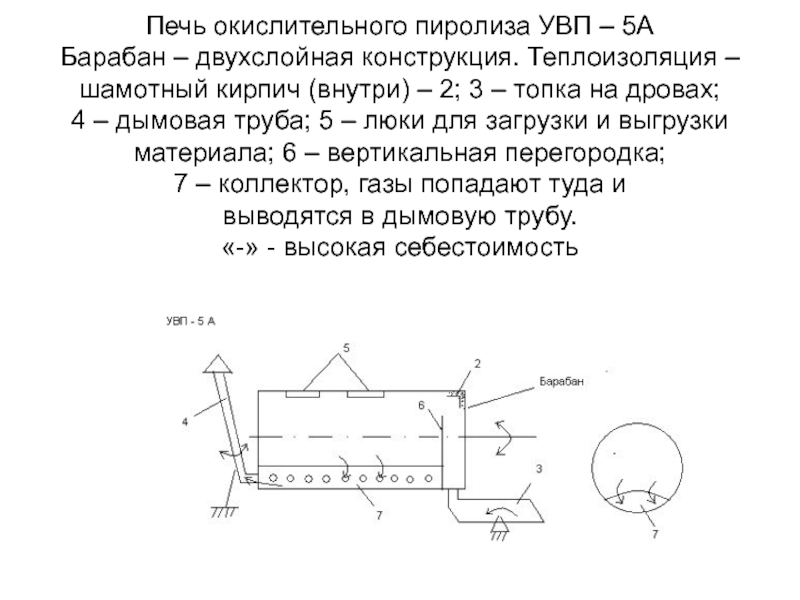

- 60. Печь окислительного пиролиза УВП – 5А Барабан

- 61. Пиролиз: Сухой – это пиролиз материалов, который

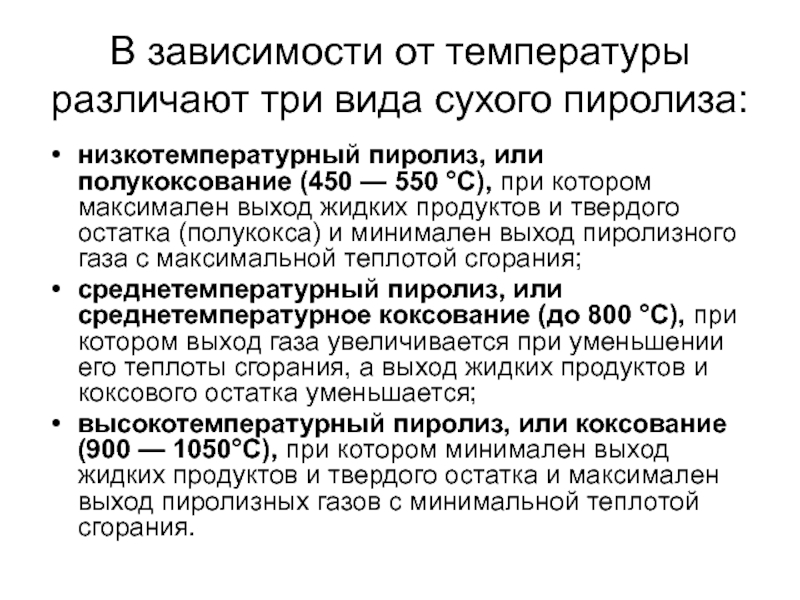

- 62. В зависимости от температуры различают три вида

- 63. Схема реактора для сухого пиролиза твердых

- 64. «+» - сухой пиролиз наиболее экономически эффективен и оказывает наименьшее влияние на окружающую среду

- 65. Термический метод переработки твердых отходов: газификация твердых отходов

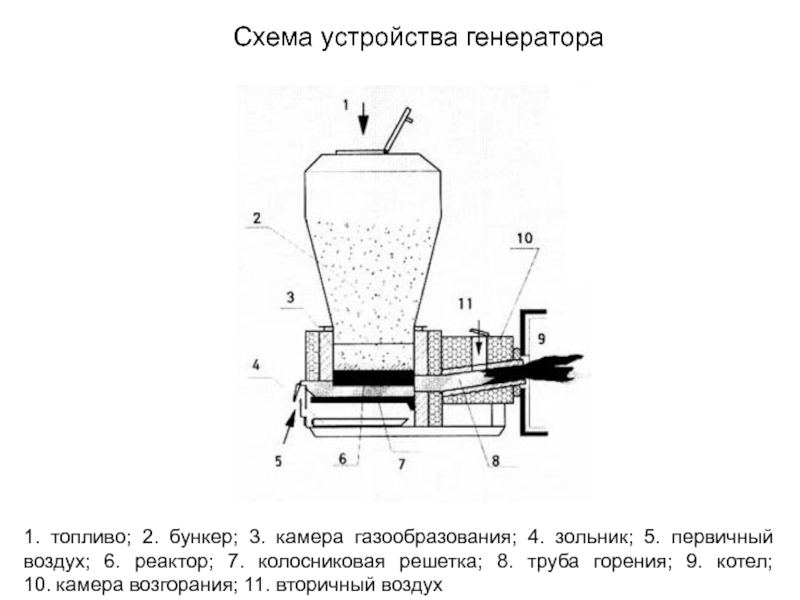

- 66. Схема устройства генератора 1. топливо; 2. бункер;

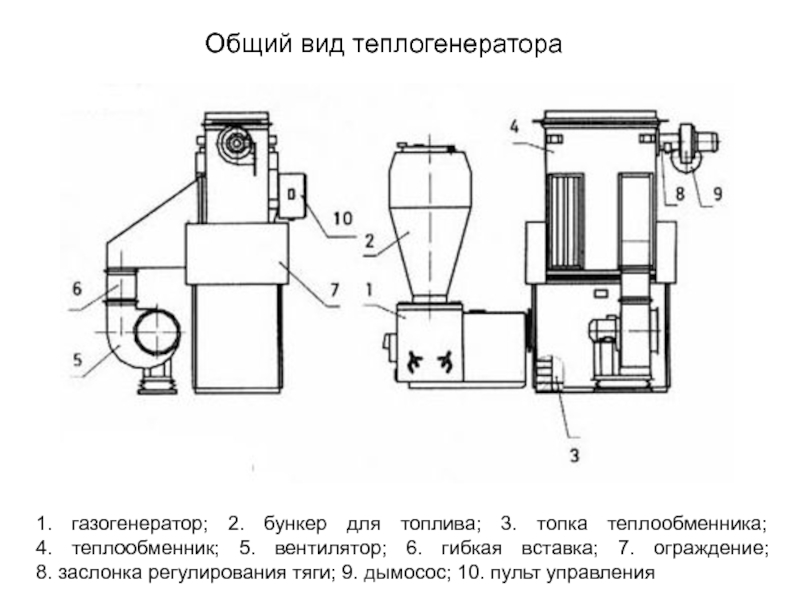

- 67. 1. газогенератор; 2. бункер для топлива; 3.

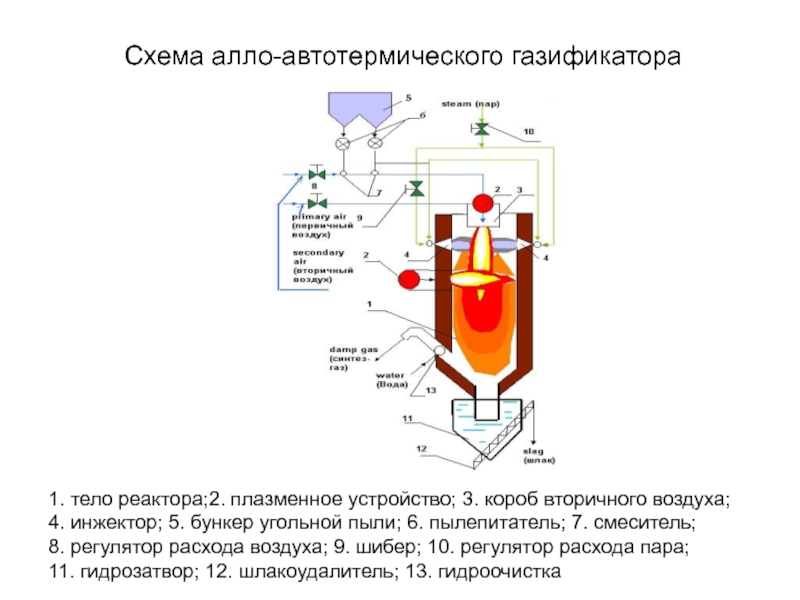

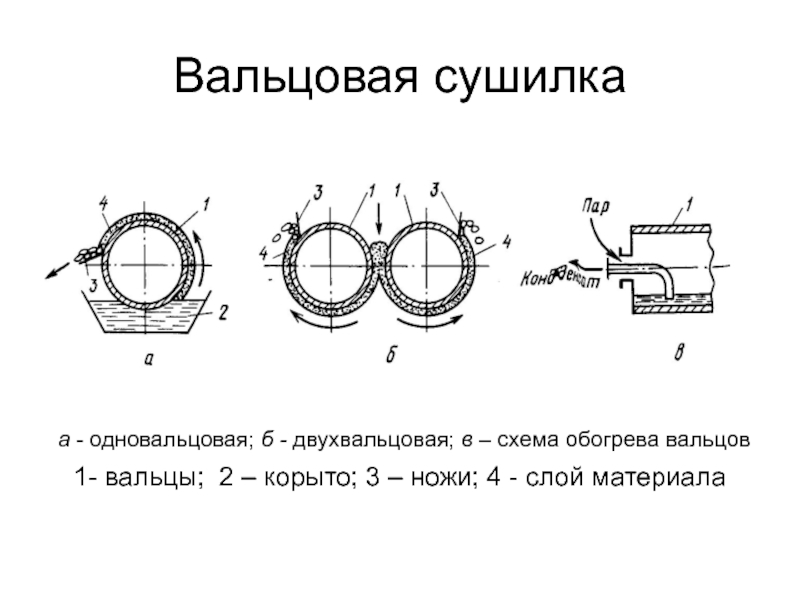

- 68. Cхема алло-автотермического газификатора 1. тело реактора;2.

- 69. Газификатор получения моторных топлив из газов растительной биомассы

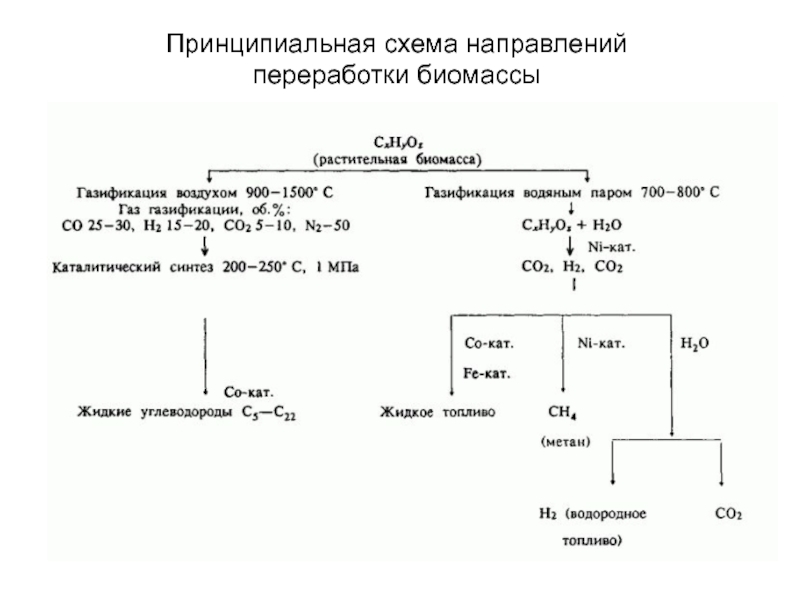

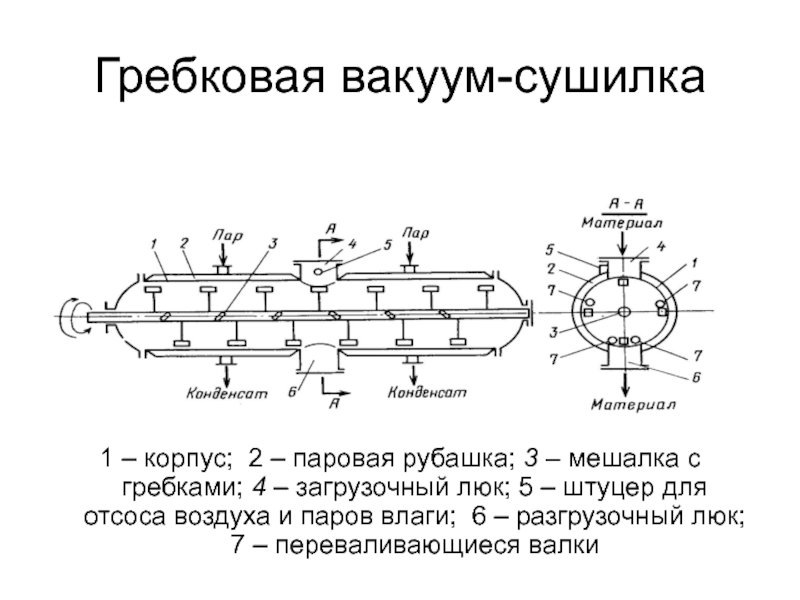

- 70. Принципиальная схема направлений

- 71. Схема установки для получения жидкого топлива из

- 72. Плазмохимическое обезвреживание опасных компонентов ТБО

- 73. Плазмохимическое обезвреживание – высокотемпературное сжигание

- 74. Установки для плазмохимического обезвреживания ТБО В

- 75. Плазмохимический метод является одним из наиболее перспективных

- 76. Схема устройства газогенератора

- 77. Схема реактора для сухого пиролиза твердых отходов.

- 78. Схема устройства генератора

- 79. Схема реактора для сухого пиролиза твердых

- 80. Сушка

- 81. Сушка: определение, применение, сущность Сушкой называется

- 82. Свойства высушиваемого материала Влагоемкость высушиваемых материалов,

- 83. Классификация сушилок (l) По следующим принципам: по

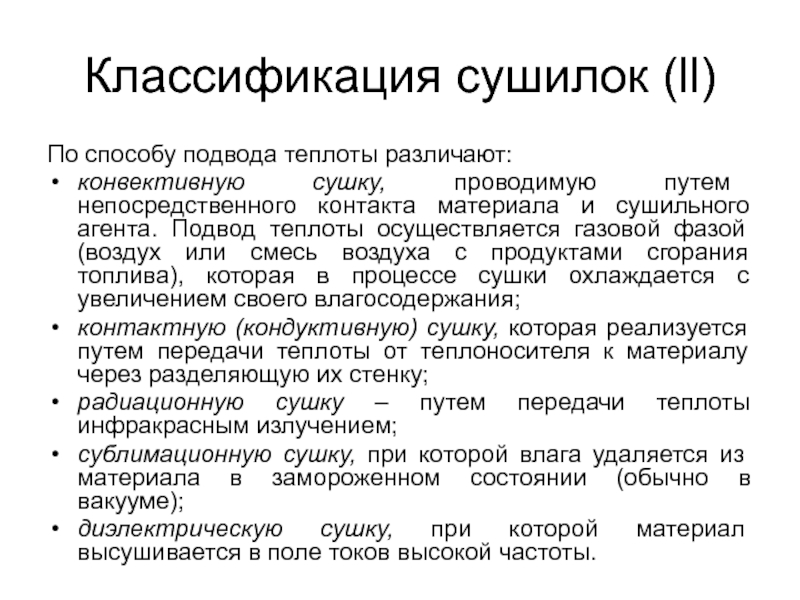

- 84. Классификация сушилок (ll) По способу подвода теплоты

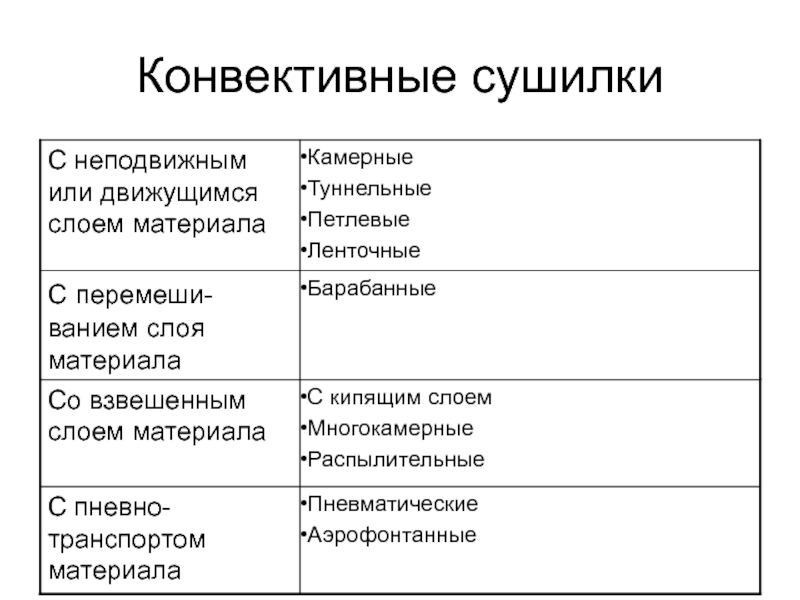

- 85. Конвективные сушилки

- 86. Сушка Принципиальная схема газовой барабанной сушилки 1

- 87. Сушка Принципиальная схема воздушной барабанной сушилки 1

- 88. Достоинства: Интенсивность перемешивания твердой фазы, что

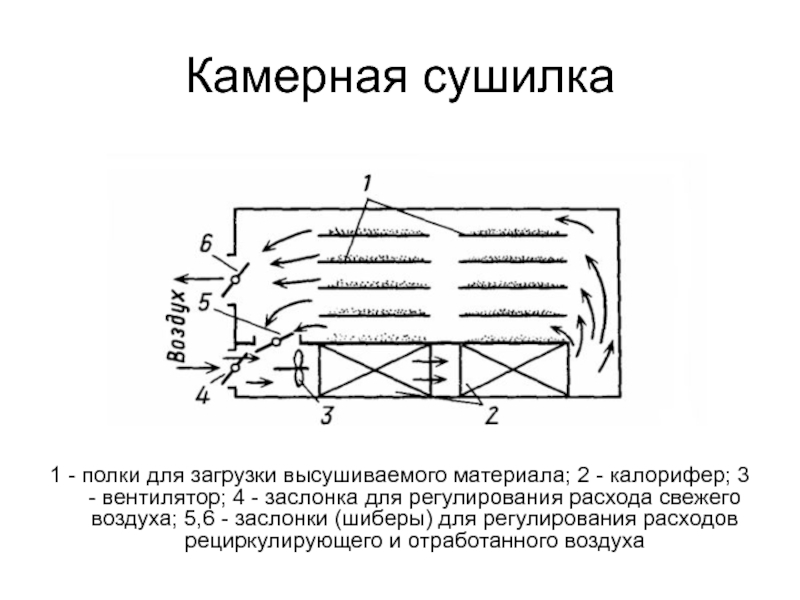

- 89. Камерная сушилка 1 - полки для загрузки

- 90. Камерная сушилка Достоинство Простота устройства

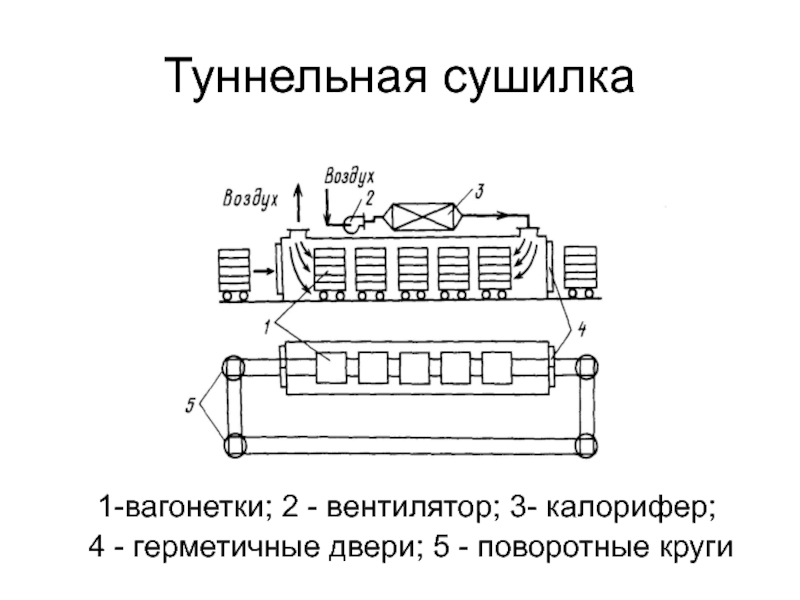

- 91. Туннельная сушилка 1-вагонетки; 2 - вентилятор; 3-

- 92. Туннельная сушилка Достоинство Непрерывное действие Недостатки Длительная неравномерная сушка Ручное обслуживание

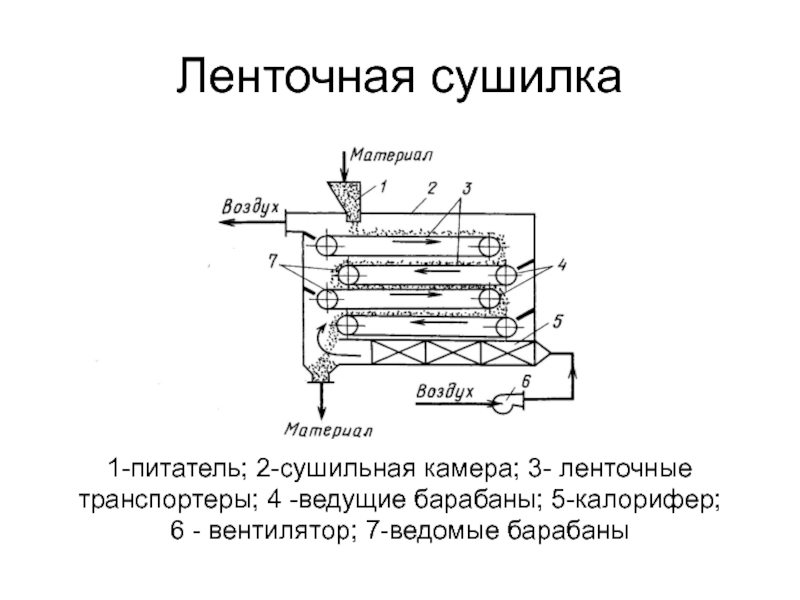

- 93. Ленточная сушилка 1-питатель; 2-сушильная камера; 3- ленточные

- 94. Ленточная сушилка Достоинства Непрерывность процесса Рециркуляция газа

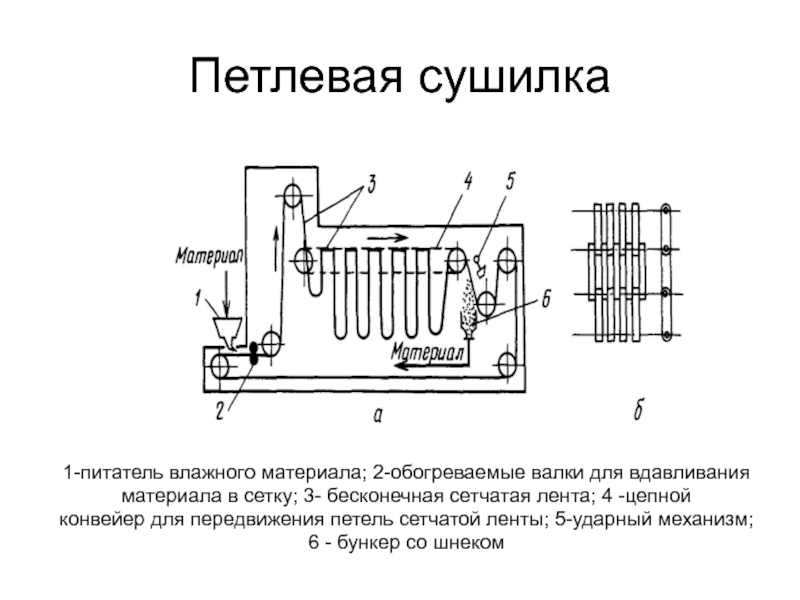

- 95. Петлевая сушилка 1-питатель влажного материала; 2-обогреваемые валки

- 96. Петлевая сушилка Достоинства Большая скорость и степень просушки Недостатки Сложность конструкции Значительные эксплуатационные затраты

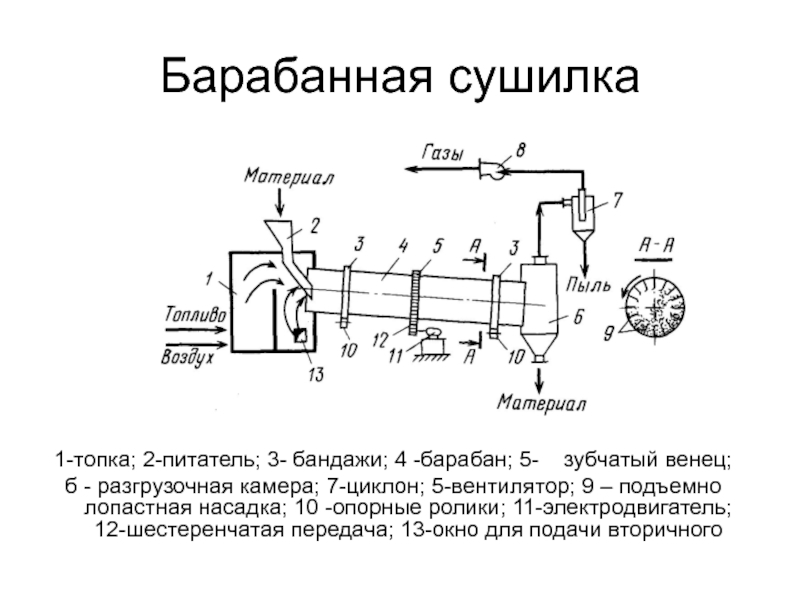

- 97. Барабанная сушилка 1-топка; 2-питатель; 3- бандажи; 4

- 98. Барабанная сушилка Достоинства Непрерывное действие Выбор насадки

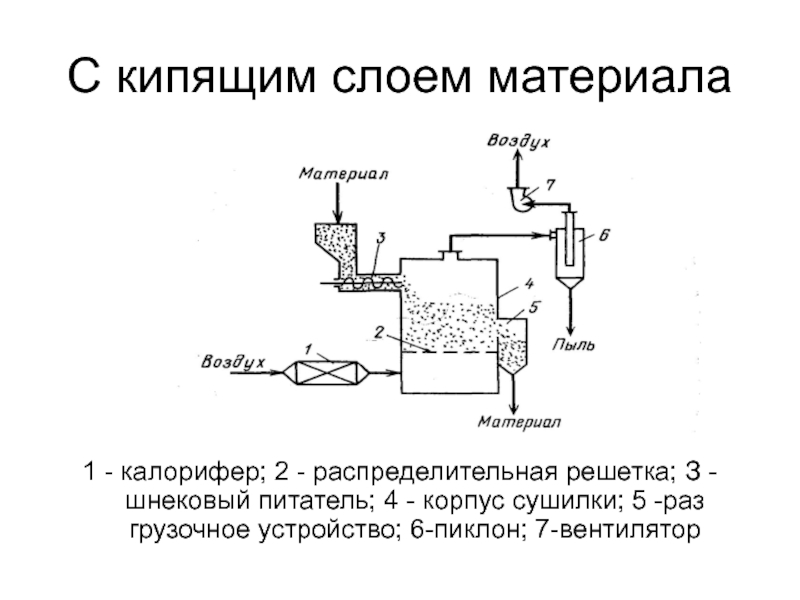

- 99. С кипящим слоем материала 1 - калорифер;

- 100. С кипящим слоем материала Достоинства При конической

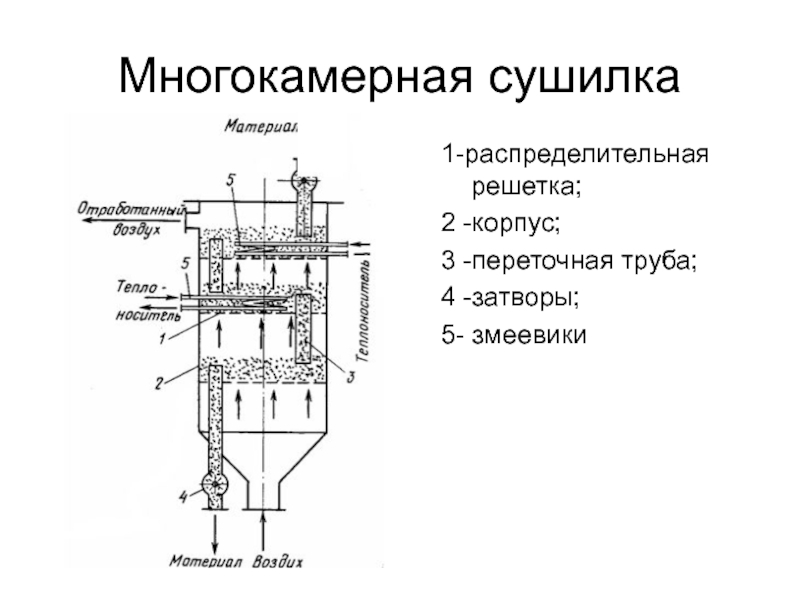

- 101. Многокамерная сушилка 1-распределительная решетка; 2 -корпус;

- 102. Многокамерная сушилка Достоинства Регулирование температурного режима Возможность

- 103. Распылительная сушилка 1- вентилятор; 2 - калорифер;

- 104. Распылительная сушилка Достоинства Быстрая сушка Продукт получается

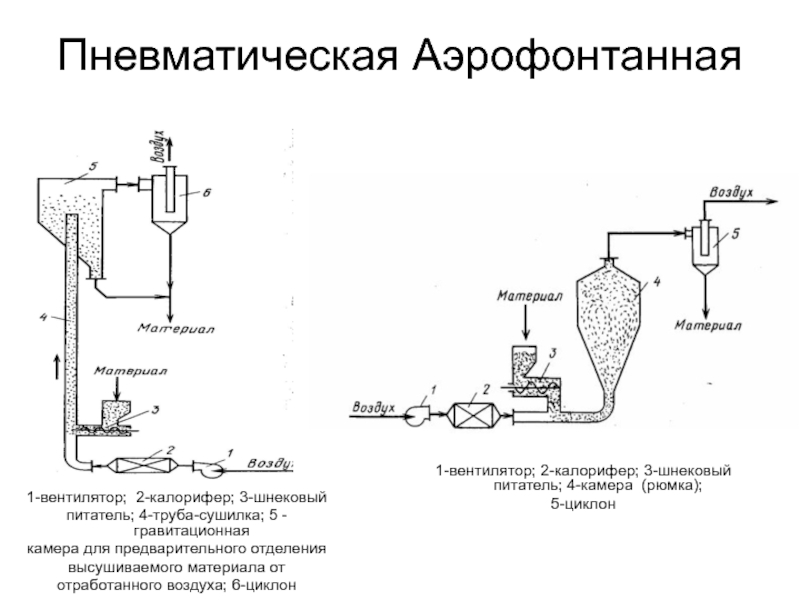

- 105. Пневматическая Аэрофонтанная 1-вентилятор; 2-калорифер; 3-шнековый питатель;

- 106. Пневматическая Требуется очистка отработанных газов от

- 107. Контактные сушилки Вакуум-сушильные шкафы Вальцовые сушилки Гребковые вакуум-сушилки

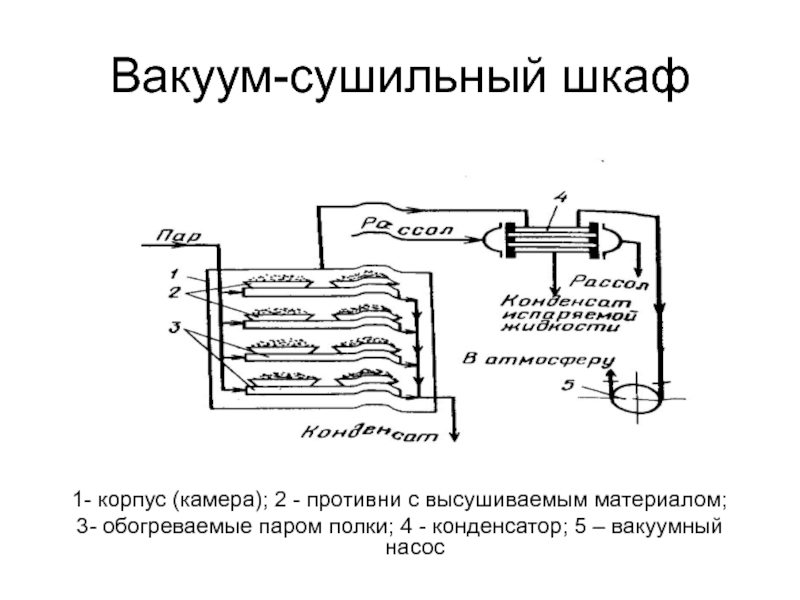

- 108. Вакуум-сушильный шкаф 1- корпус (камера); 2 -

- 109. Вакуум-сушильный шкаф Достоинство Пригоден для

- 110. Вальцовая сушилка а - одновальцовая; б

- 111. Вальцовая сушилка Достоинства Предназначены для жидких и

- 112. Гребковая вакуум-сушилка 1 – корпус; 2 –

- 113. Гребковая вакуум-сушилка Достоинство Пригодна для сушки чувствительных

- 114. Радиационная сушка Ламповая радиационная сушилка 1-

- 115. Терморадиационные сушилки Достоинства Компактны и эффективны

- 116. Диэлектрическая (высокочастотная) сушка Высокочастотная диэлектрическая сушилка 1 – пластины конденсаторов; 2 - транспортер

- 117. Диэлектрическая сушилка Достоинства Пригоден для сушки толстослойных

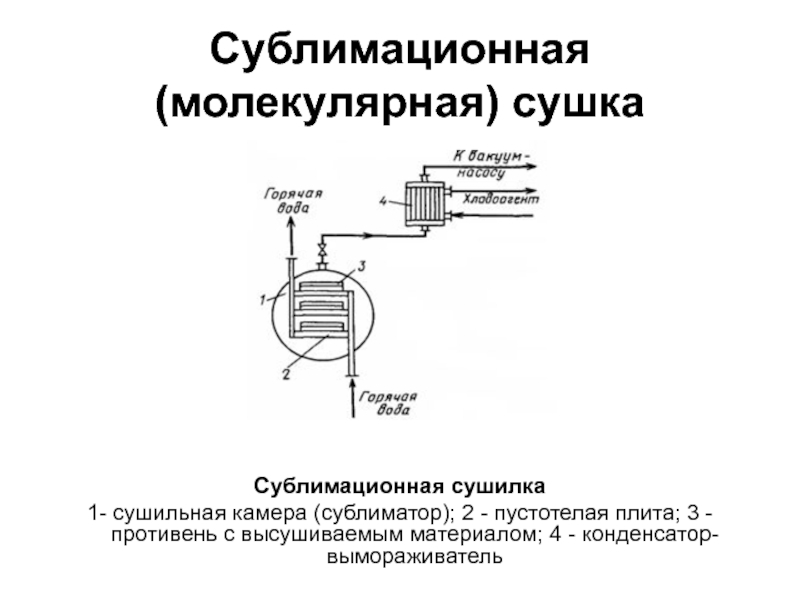

- 118. Сублимационная (молекулярная) сушка Сублимационная сушилка 1-

- 119. Сублимационная сушка Достоинство Применяется для сушки материалов,

- 120. Сушильные камеры аэродинамические сушильные камеры реверсивные

- 121. Аэродинамическая сушильная камера

Слайд 5 Схемы выделения материалов различных классов при грохочении

а – от крупного

в – комбинированным способом.

Слайд 8Схема воздушно-проходного сепаратора.

1,6,7 – патрубки;

2 – отбойный конус;

5 – завихритель;

3

4 – внутренний конус;

Слайд 11Схема щековой дробилки с верхним подвесом щеки.

1 - неподвижная щека;

2 — подвижная щека;

3 — эксцентриковый вал;

4 — шатун;

5 — передняя распорная плита;

6 — задняя распорная плита;

7 —тяга;

8 — пружина;

9 — регулировочный клин.

Слайд 12Схема конусной дробилки

а – крутоконусной с неподвижной осью;

б – пологоконусной с

1 – подвижный конус;

2 – неподвижный конус;

3 – ось;

4 – эксцентриковый вал;

5 – шестерня;

6 – эксцентриковый стакан;

7 – вал.

Слайд 13Схема валковой дробилки.

1 — валок с неподвижными

подшипниками;

2— валок

подшипниками;

3 — корпус дробилки;

4 —пружина.

Слайд 14Однороторная молотковая дробилка.

1 - корпус;

2 - отбойная плита;

3 - вал;

4

5 - молотки;

6 - колосниковая решетка.

Слайд 15Схема шаровой диафрагмовой мельницы.

1 — корпус (барабан);

2,3 - торцовые крышки;

4

5 — зубчатый венец;

6 — плиты;

7 — загрузочная цапфа;

8 — разгрузочная цапфа;

9 — диафрагма;

10 — лифтеры;

11 — шары

Слайд 17Укрупнение размеров

частиц.

Гранулирование

Таблетирование

Брикетирование

Высокотемпературная агломерация

Прессование

Слайд 18Гранулирование.

Принципиальная схема процесса полусухой грануляции шлаковых расплавов на барабанах

1 -

Слайд 19Гранулирование.

Аппарат для гранулирования аммиачной селитры.

1 – газовая камера;

2 –

3 – газораспределитель-

ная решетка;

4 – рабочая камера;

5 – шнек;

6 – пневмомеханическ4ие форсунки;

7 – коллектор раствора;

8 –сепарационная камера;

9 – корпус аппарата;

10 – отбойник;

11 – эжектор;

12 - сепаратор

Слайд 20Гидравлическая таблеточная машина.

1 – передняя поперечина; 2 – задняя поперечина; 3

4 – гидроцилиндр прессования; 5 – плунжер; 6 – прессующий пуансон; 7 – неподвижн6ый пуансон; 8 – бункер – питателя

9 – гидроцилиндр перемещения 8; 10 – винтовой механизм

Слайд 22Обогащение.

Гравитационные методы

Отсадка

В тяжелых средах

В потоках на наклонных поверхностях

Магнитная сепарация

Электрическая сепарация

Флотация

Слайд 23Некоторые приемы разделения смесей твердых отходов.

а,б – баллистической сепарацией;

в –

1 – ленточные транспортеры;

2 – роторы;

3 – пластинчатый транспортер;

4 – отражатель; ЛН – фракция легких неупругих материалов;

ТУ – фракция тяжелых упругих материалов.

Слайд 24Электростатическая сепарация. Установка для разделения полимерной пленки и бумаги методом электростатической

1 – щётки;

2 – барабан;

3 – система воздушного охлаждения

щёток;

4 – щётки, создающие электростати-

ческое поле;

5 – колодки;

6 – ролики;

7 – борта;

8 – конвейер.

Слайд 25Флотация.

Флотационная машина ОК – 16.

а – поперечный разрез; б –

Слайд 26Флотация.

Флотационная пневматическая машина чанового типа.

1 – корпус

2 – ввод питания

3

4,5 – аэраторы основной и

вспомогательный

6 – желоб

7 – люк для осмотра машины

8 - пеноотбойник

Слайд 27Обогащение в тяжелых средах.

Классификация сепараторов для обогащения руд в тяжелых суспензиях.

Р

Разгрузка тяжелой фракции: а, б – аэролифтная; в – гидравлическая; г – е, з – к, м, н – элеваторным колесом; ж – ковшовым элеватором; л – шнеком.

Слайд 29Выщелачивание (экстрагирование).

Схема противоточной промывки осадка (шлама) на барабанных вакуум-фильтрах.

1,

4 — выщелачиватель.

Слайд 34Анаэробная стабилизация.

Принципиальная схема подогрева осадка для анаэробного сбраживания.

1

Слайд 35Схема аэробно – анаэробной стабилизации.

1 – уплотнитель сырого осадка; 2 –

Слайд 36Схема анаэробно – аэробной стаблизации.

1 – уплотнитель сырого осадка; 2 –

Слайд 38Огневой метод

сжигание

Огневой

окислительный

Огневой

восстановительный

В зависимости от типа отходов и

способа обезвреживания

Слайд 39В зависимости от целевого назначения

Огневой метод

Огневая

ликвидация

Огневая

переработка

Огневая

регенерация

Слайд 41Сжигание.

Печь для сжигания твердых отходов.

/ - каркас;

2

3 - колосниковая решетка;

4 - люк для выгрузки золы;

5 - горелка;

6 - люк для загрузки сырья;

7 - гляделка;

8 – бункер.

Слайд 42Схема печи с неподвижной колосниковой решеткой.

1- бункер; 2 – шахта;3 -

7 – подача воздуха; 8 - наклонная колосниковая решетка; 9 —слой отходов

Слайд 43Топка с наклонно-переталкивающей колосниковой решеткой.

/ — бункер;

2—

3 — колосниковая решетка;

4 — опрокидывающаяся решетка;

5 —топочная камера:

6 — механический привод;

7 — регулятор толщины слоя;

8 — выпуск

золы;

/ — первичный воздух;

// —вторичный воздух

Слайд 44

Достоинства:

Возможность организации обезвреживания

широкого спектра твердых отходов.

Недостатки:

Громоздкость и металлоемкость;

Наличие дорогостоящей решетки;

Высокие капитальные

эксплуатационные расходы;

4. Сложность организации топочного

процесса

Слайд 46Схема барабанной вращающейся печи для сжигания твердых отходов.

1 — корпус

4 — двухсекционная разгрузочная камера; 5, 6 — золовая и газовая секции;

7 — газоход; S — мигалки для

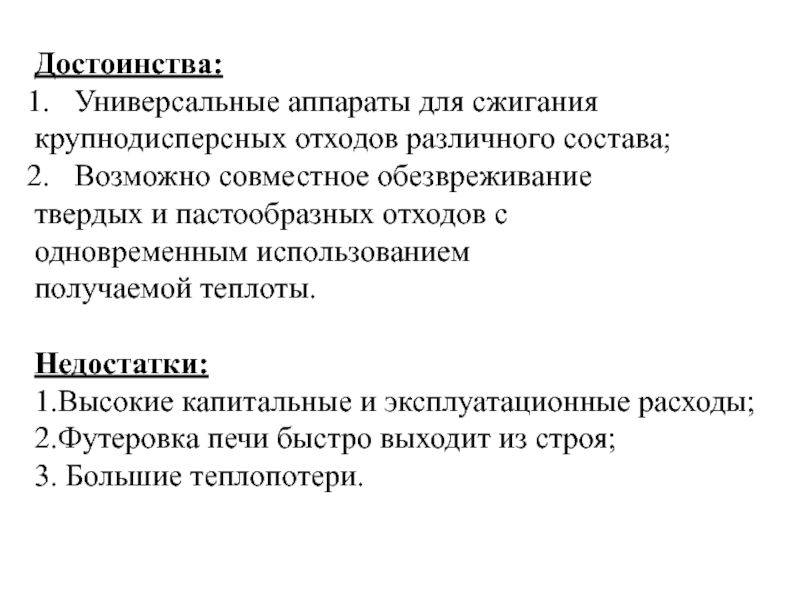

Слайд 49Достоинства:

Универсальные аппараты для сжигания

крупнодисперсных отходов различного состава;

Возможно совместное обезвреживание

твердых

одновременным использованием

получаемой теплоты.

Недостатки:

1.Высокие капитальные и эксплуатационные расходы;

2.Футеровка печи быстро выходит из строя;

3. Большие теплопотери.

Слайд 51Схема реактора с псевдоожиженным слоем.

1 – воздух для

ожижения;

2 – твердый продукт;

3 – слой инертного носителя

(песок);

4 – граница псевдо-

ожиженного слоя;

5 – корпус;

6 – унос золы;

7 – песок;

8 – загрузка отходов;

9 – отходящие газы;

10 – сепаратор;

11 — возврат пыли;

12 — решетка

Слайд 56Достоинства:

Вихревая структура газового потока обеспечивает

режим работы с малыми тепловыми потерями;

Малые

производительностью.

Недостатки:

1. Возможность образования недожога ( несгоревшие или

не полностью сгоревшие частицы отходов);

2. Высокие аэродинамические сопротивления в аппарате.

Слайд 57Пиролиз

– это метод термической деструкции органических материалов без доступа воздуха (окислительная

Слайд 58Пиролиз:

Окислительный - это пиролиз материалов, который внутреннего обогрева пиролизуемой массы с

окислительный пиролиз проводят при 600—900°С (температура нагрева отходов)

Слайд 59Окислительному пиролизу могут быть подвергнуты:

вязкие, пастообразные отходы;

влажные осадки;

пластмассы;

шламы с

загрязненную мазутом, маслами и другими соединениями землю;

сильно пылящие отходы с легко увлекаемыми газом частицами;

отходы, содержащие соли и металлы, которые плавятся и возгораются при нормальных температурах сжигания;

отработанные шины, кабели в измельченном состоянии;

автомобильный скрап и т. п.

Слайд 60Печь окислительного пиролиза УВП – 5А Барабан – двухслойная конструкция. Теплоизоляция –

Слайд 61Пиролиз:

Сухой – это пиролиз материалов, который обеспечивается за счет внешнего обогрева

Слайд 62В зависимости от температуры различают три вида сухого пиролиза:

низкотемпературный пиролиз, или

среднетемпературный пиролиз, или среднетемпературное коксование (до 800 °С), при котором выход газа увеличивается при уменьшении его теплоты сгорания, а выход жидких продуктов и коксового остатка уменьшается;

высокотемпературный пиролиз, или коксование (900 — 1050°С), при котором минимален выход жидких продуктов и твердого остатка и максимален выход пиролизных газов с минимальной теплотой сгорания.

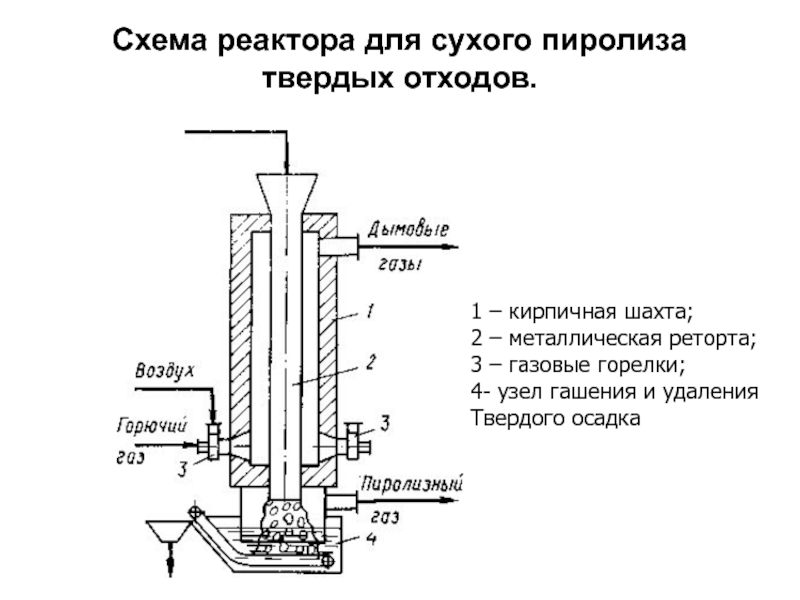

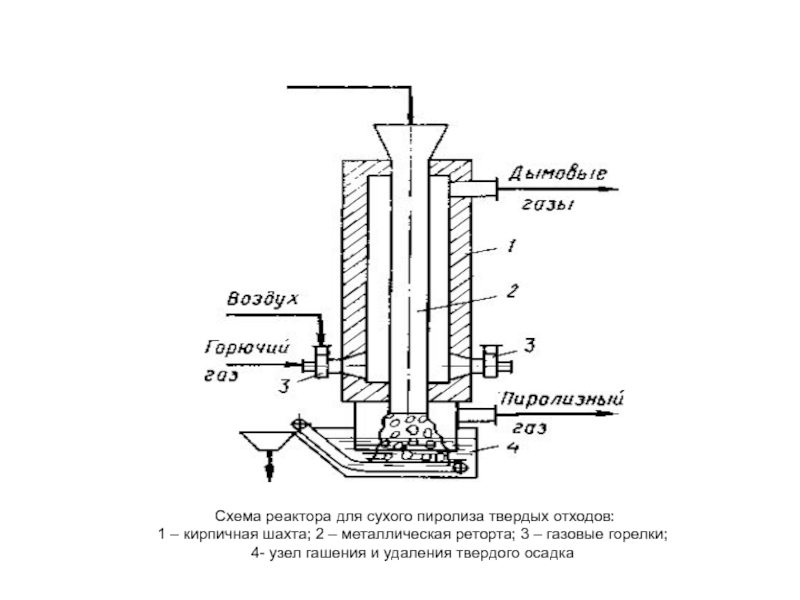

Слайд 63Схема реактора для сухого пиролиза твердых отходов: 1 – кирпичная шахта; 2

Слайд 64«+» - сухой пиролиз наиболее экономически эффективен и оказывает наименьшее влияние

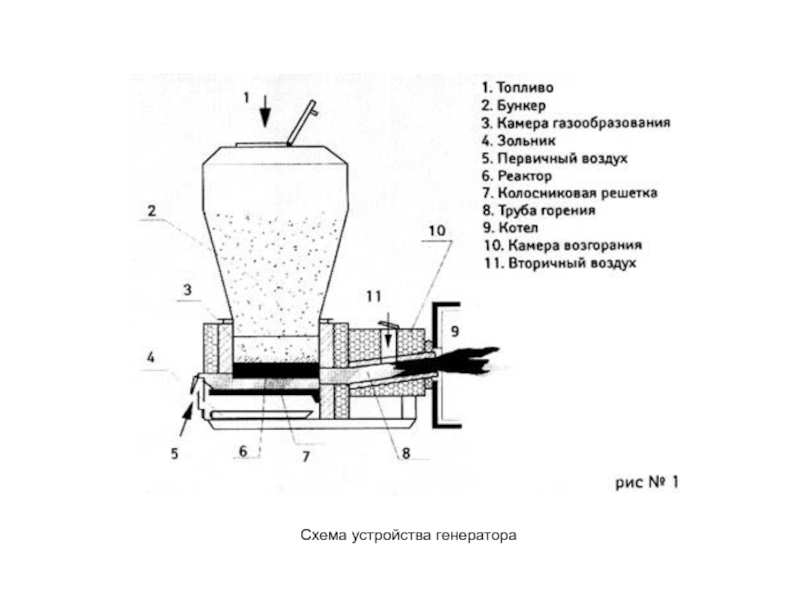

Слайд 66Схема устройства генератора

1. топливо; 2. бункер; 3. камера газообразования; 4. зольник;

Слайд 671. газогенератор; 2. бункер для топлива; 3. топка теплообменника;

Общий вид теплогенератора

Слайд 68Cхема алло-автотермического газификатора

1. тело реактора;2. плазменное устройство; 3. короб вторичного

Слайд 71Схема установки для получения жидкого топлива из

растительной биомассы

1 -

топливо

Слайд 73 Плазмохимическое обезвреживание – высокотемпературное сжигание с использованием плазмы дугового разряда постоянного

Использование плазмы позволяет:

до минимума сократить минеральные остатки, превращая их в нейтральную стекловидную массу.

Повышение температуры приводит:

к высокой степени разложения токсичных веществ;

снижению количества летучей золы;

повышению степени дехлорирования газовых выбросов в атмосферу;

снижение подвижности солей тяжелых металлов в шлаках.

Слайд 74Установки для плазмохимического обезвреживания ТБО

В прикладной плазмохимии применяются генераторы низкотемпературной

дуговые;

высокочастотные (индукционные и емкостные);

сверхвысокочастотные;

тлеющего разряда;

коронного разряда и др.

Наиболее широкое применение в научных исследованиях и промышленности нашли электродуговые плазмотроны постоянного и переменного тока промышленной частоты

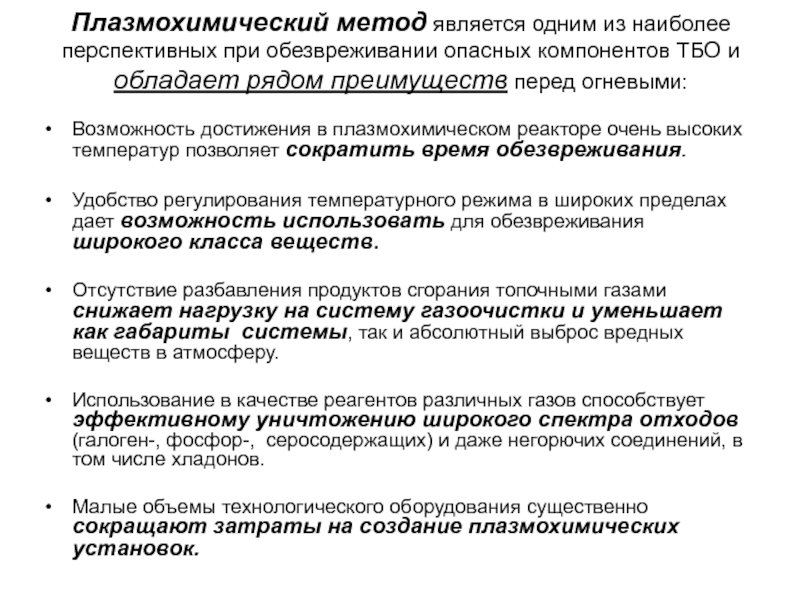

Слайд 75Плазмохимический метод является одним из наиболее перспективных при обезвреживании опасных компонентов

Возможность достижения в плазмохимическом реакторе очень высоких температур позволяет сократить время обезвреживания.

Удобство регулирования температурного режима в широких пределах дает возможность использовать для обезвреживания широкого класса веществ.

Отсутствие разбавления продуктов сгорания топочными газами снижает нагрузку на систему газоочистки и уменьшает как габариты системы, так и абсолютный выброс вредных веществ в атмосферу.

Использование в качестве реагентов различных газов способствует эффективному уничтожению широкого спектра отходов (галоген-, фосфор-, серосодержащих) и даже негорючих соединений, в том числе хладонов.

Малые объемы технологического оборудования существенно сокращают затраты на создание плазмохимических установок.

Слайд 77Схема реактора для сухого пиролиза твердых отходов.

1 – кирпичная шахта;

2

3 – газовые горелки;

4- узел гашения и удаления

Твердого осадка

Слайд 79 Схема реактора для сухого пиролиза твердых отходов:

1 – кирпичная шахта;

4- узел гашения и удаления твердого осадка

Слайд 81Сушка: определение, применение, сущность

Сушкой называется процесс удаления влаги из веществ

Процесс применяется с целью обеспечения высоких физико-механических характеристик получаемых продуктов, или на промежуточных стадиях, если удаление растворителя необходимо по технологическим соображениям.

По физической сущности сушка является процессом совместного тепломассопереноса и сводится к перераспределению и перемещению влаги под воздействием теплоты из глубины высушиваемого материала к его поверхности и последующему ее испарению.

Слайд 82Свойства высушиваемого материала

Влагоемкость высушиваемых материалов, а, следовательно, условия сушки, ее

К первой группе отнесены материалы с критическим диаметром пор более 100 нм. Продолжительность сушки материалов невелика (например, во взвешенном слое 0,5-3 с).

Во вторую группу входят материалы с критическим диаметром пор от 100 до 6 нм. Продолжительность сушки материалов значительно больше первой (во взвешенном состоянии – до 30 с).

К третьей группе отнесены материалы с критическим диаметром пор от 6 до 2 нм. Продолжительность сушки таких материалов составляет минуты и даже десятки минут.

Материалы четвертой группы, критический диаметр пор которых менее 2 нм, характеризуются очень низкой скоростью сушки, при этом продолжительность сушки исчисляется часами.

Слайд 83Классификация сушилок (l)

По следующим принципам:

по способу организации процесса (периодические и непрерывные);

по

по величине давления в рабочем пространстве (атмосферные, вакуумные, под избыточным давлением);

по виду используемого теплоносителя (воздушные, на дымовых или инертных газах, на насыщенном или перегретом паре, на жидких теплоносителях);

по виду высушиваемого материала;

по способу подвода теплоты.

Слайд 84Классификация сушилок (ll)

По способу подвода теплоты различают:

конвективную сушку, проводимую путем непосредственного

контактную (кондуктивную) сушку, которая реализуется путем передачи теплоты от теплоносителя к материалу через разделяющую их стенку;

радиационную сушку – путем передачи теплоты инфракрасным излучением;

сублимационную сушку, при которой влага удаляется из материала в замороженном состоянии (обычно в вакууме);

диэлектрическую сушку, при которой материал высушивается в поле токов высокой частоты.

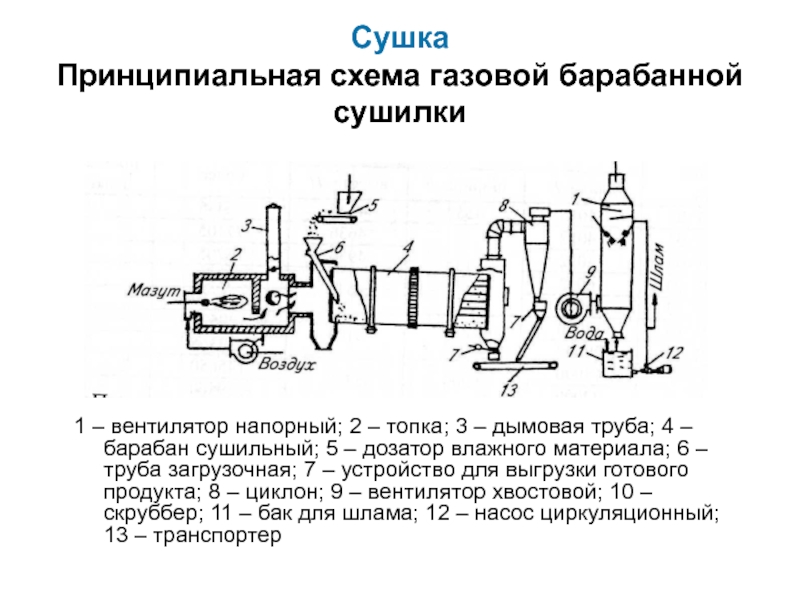

Слайд 86Сушка

Принципиальная схема газовой барабанной сушилки

1 – вентилятор напорный; 2 – топка;

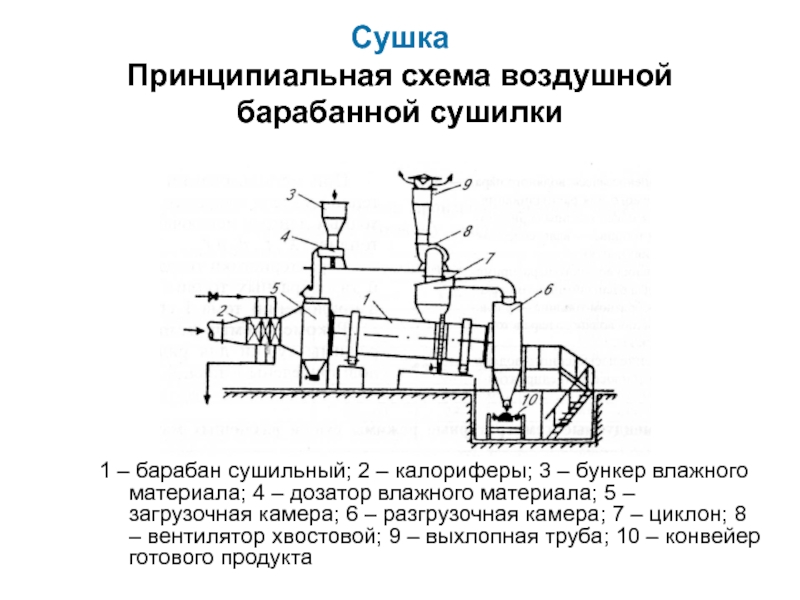

Слайд 87Сушка

Принципиальная схема воздушной барабанной сушилки

1 – барабан сушильный; 2 – калориферы;

Слайд 88Достоинства:

Интенсивность перемешивания твердой фазы, что

приводит к выравниванию параметров во всем

псевдоожиженного слоя;

2. Высокая производительность;

3. Отсутствие движущихся и вращающихся частей;

4.Простота устройства и возможность автоматизации

процесса.

Недостатки:

Возможность слипания и спекания твердых частиц;

Необходимость установки мощных

пылеулавливающих устройств на выходе дымовых газов

из слоя;

Слайд 89Камерная сушилка

1 - полки для загрузки высушиваемого материала; 2 - калорифер;

Слайд 90Камерная сушилка

Достоинство

Простота устройства

Недостатки

Периодичность действия

Неравномерность высушивания

Низкая производительность

Затрата ручного труда

Слайд 91Туннельная сушилка

1-вагонетки; 2 - вентилятор; 3- калорифер;

4 - герметичные

Слайд 92Туннельная сушилка

Достоинство

Непрерывное действие

Недостатки

Длительная неравномерная сушка

Ручное обслуживание

Слайд 93Ленточная сушилка

1-питатель; 2-сушильная камера; 3- ленточные

транспортеры; 4 -ведущие барабаны; 5-калорифер;

6 -

Слайд 94Ленточная сушилка

Достоинства

Непрерывность процесса

Рециркуляция газа

Дифференциация интенсивности и температуры газового потока по зонам

Большой

Недостатки

Громоздкость

Сложность обслуживания

Небольшая производительность

Слайд 95Петлевая сушилка

1-питатель влажного материала; 2-обогреваемые валки для вдавливания

материала в сетку; 3-

конвейер для передвижения петель сетчатой ленты; 5-ударный механизм;

6 - бункер со шнеком

Слайд 96Петлевая сушилка

Достоинства

Большая скорость и степень просушки

Недостатки

Сложность конструкции

Значительные эксплуатационные затраты

Слайд 97Барабанная сушилка

1-топка; 2-питатель; 3- бандажи; 4 -барабан; 5- зубчатый венец;

б - разгрузочная камера; 7-циклон; 5-вентилятор; 9 – подъемно лопастная насадка; 10 -опорные ролики; 11-электродвигатель; 12-шестеренчатая передача; 13-окно для подачи вторичного

Слайд 98Барабанная сушилка

Достоинства

Непрерывное действие

Выбор насадки

Равномерное распределение и хорошее перемешивание материала

Исключен перегрев

Недостатки

Сложность конструкции

Сложность обслуживания

Слайд 99С кипящим слоем материала

1 - калорифер; 2 - распределительная решетка; З

Слайд 100С кипящим слоем материала

Достоинства

При конической форме корпуса сушилки улучшается распределение частиц

Возможность совмещать несколько процессов(+ обжиг, + гранулирование, + классификация)

Недостатки

Повышенный расход электроэнергии

Значительное истирание частиц (образование пыли)

Невысокая интенсивность процесса при сушке тонкодисперсных продуктов

Слайд 101Многокамерная сушилка

1-распределительная решетка;

2 -корпус;

3 -переточная труба;

4 -затворы;

5- змеевики

Слайд 102Многокамерная сушилка

Достоинства

Регулирование температурного режима

Возможность совмещения нагрева и охлаждения

Недостатки

Сложность конструкции

Сложность эксплуатации

Большие затраты

Сложность автоматизации

Слайд 103Распылительная сушилка

1- вентилятор; 2 - калорифер; 3 - камера сушилки; 4

5 - циклон; 6 - рукавный фильтр; 7 - шнек для выгрузки

высушенного материала

Слайд 104Распылительная сушилка

Достоинства

Быстрая сушка

Продукт получается равномерного мелкодисперсного состава и сыпучим

Возможность смешения нескольких

Недостатки

Только жидкие или пастообразные отходы

Большие габаритные размеры

Повышенный расход энергии

Слайд 105Пневматическая Аэрофонтанная

1-вентилятор; 2-калорифер; 3-шнековый

питатель; 4-труба-сушилка; 5 - гравитационная

камера для предварительного

высушиваемого материала от

отработанного воздуха; 6-циклон

1-вентилятор; 2-калорифер; 3-шнековый питатель; 4-камера (рюмка);

5-циклон

Слайд 106Пневматическая

Требуется очистка отработанных газов от пыли

Расход энергии значителен

Область применения ограничена

Аэрофонтанная

Высокая

Короткое время контакта

Возможность применения высокотемпературных газов

Слайд 108Вакуум-сушильный шкаф

1- корпус (камера); 2 - противни с высушиваемым материалом;

3- обогреваемые

Слайд 109Вакуум-сушильный шкаф

Достоинство

Пригоден для сушки малотоннажных легковоспламеняющихся, взрывоопасных и выделяющих

Недостатки

Периодическое действие

Ручная загрузка и выгрузка

Малоэффективен и малопроизводителен

Слайд 110Вальцовая сушилка

а - одновальцовая; б - двухвальцовая; в – схема

1- вальцы; 2 – корыто; 3 – ножи; 4 - слой материала

Слайд 111Вальцовая сушилка

Достоинства

Предназначены для жидких и пастообразных продуктов

Эффективная сушка в тонком слое

Недостаток

Требуется досушка

Слайд 112Гребковая вакуум-сушилка

1 – корпус; 2 – паровая рубашка; 3 – мешалка

Слайд 113Гребковая вакуум-сушилка

Достоинство

Пригодна для сушки чувствительных к высоким температурам, а также токсичных

Недостатки

Сложность конструкции

Высокая стоимость

Слайд 114Радиационная сушка

Ламповая радиационная сушилка

1- бункер;

2- наклонный вибро транспортер;

3- корпус;

4- вибраторы;

5- лампы

Слайд 115Терморадиационные сушилки

Достоинства

Компактны и эффективны

Недостатки

Пригодны для сушки только тонколистовых материалов

Большой расход

Область применения ограничена

Слайд 116Диэлектрическая (высокочастотная) сушка

Высокочастотная диэлектрическая сушилка

1 – пластины конденсаторов; 2 -

Слайд 117Диэлектрическая сушилка

Достоинства

Пригоден для сушки толстослойных материалов

Позволяет регулировать скорость сушки

Возможность избирательно нагревать

Недостатки

Большой удельный расход энергии

Сложное и дорогое оборудование

Слайд 118Сублимационная (молекулярная) сушка

Сублимационная сушилка

1- сушильная камера (сублиматор); 2 - пустотелая

Слайд 119Сублимационная сушка

Достоинство

Применяется для сушки материалов, к которым предъявляют высокие требования в

Недостатки

Высокие требования к обслуживанию процесса

Ограниченность применения

Слайд 120Сушильные камеры

аэродинамические сушильные камеры

реверсивные аэродинамические сушильные камеры

сушильные камеры, работающие

сушильные камеры с водяными регистрами, работающие на отходах древесины