- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

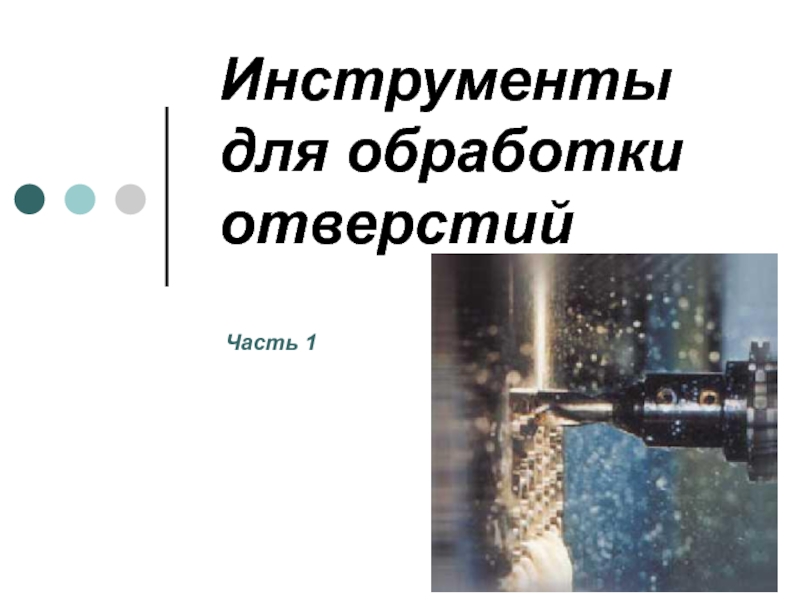

Инструменты для обработки отверстий. Часть 1 презентация

Содержание

- 1. Инструменты для обработки отверстий. Часть 1

- 2. 10/07/2019 Для обработки отверстий используют следующие режущие

- 3. 10/07/2019 Сверла Сверло — осевой режущий

- 4. 10/07/2019 Спиральные сверла Спиральные сверла имеют

- 5. 10/07/2019 Элементы спирального сверла

- 6. 10/07/2019 1 - режущая кромка, 2 -

- 7. 10/07/2019 Для уменьшения трения об образованную поверхность

- 8. 10/07/2019 Номенклатура спиральных сверл Спиральные сверла из

- 9. 10/07/2019 Производительность и стойкость сверла во многом

- 10. 10/07/2019 Формы заточки сверл Технологически наиболее простым

- 11. 10/07/2019 Формы заточки сверл Двухплоскостная форма задней

- 12. 10/07/2019 Формы заточки сверл Коническая форма задней

- 13. 10/07/2019 Формы заточки сверл Цилиндрическая часть задней

- 14. 10/07/2019 Формы заточки сверл Винтовая часть задней

- 15. 10/07/2019 Перовые сверла имеют более простую

- 16. 10/07/2019

- 17. 10/07/2019 Сверла для глубокого сверления Под

- 18. 10/07/2019 К глубокому сверлению предъявляют следующие требования:

- 19. 10/07/2019 Для лучшего удаления стружки в процессе

- 20. 10/07/2019 Шнековые сверла изготавливают диаметром от

- 21. 10/07/2019 Шнековые сверла

- 22. 10/07/2019 Сверла одностороннего резания Эти сверла

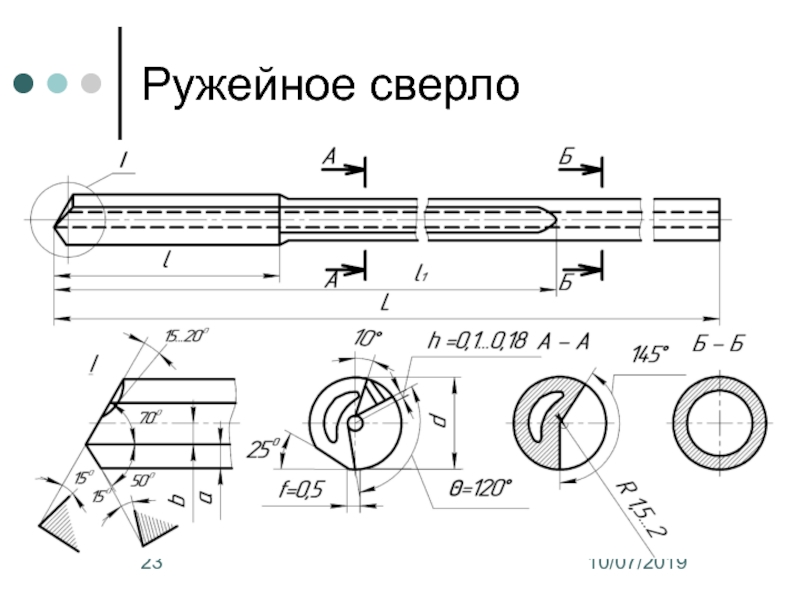

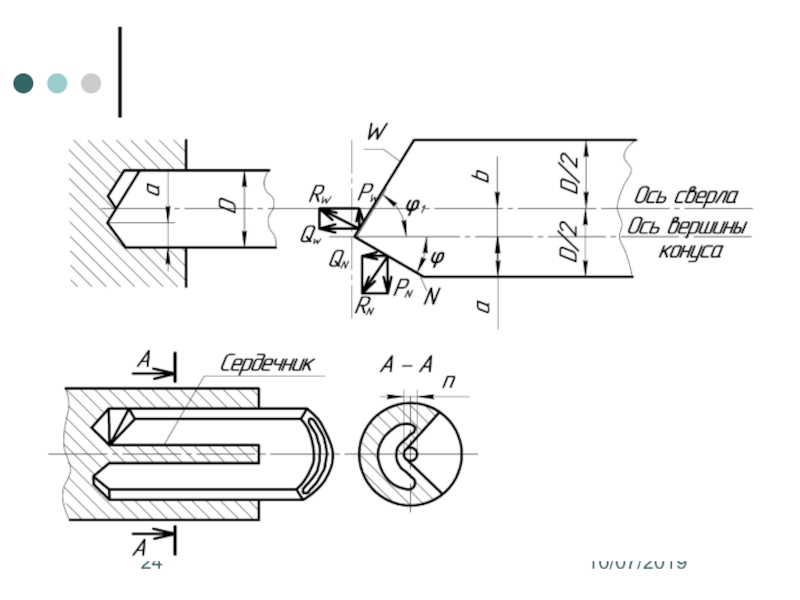

- 23. 10/07/2019 Ружейное сверло

- 24. 10/07/2019

- 25. 10/07/2019 Эжекторное сверло Особенностью эжекторных сверл

- 26. 10/07/2019 Эжекторное сверло

- 27. 10/07/2019 сверла с неперетачиваемыми сменными многогранными пластинами

- 28. 10/07/2019

- 29. 10/07/2019

- 30. 10/07/2019

- 31. 10/07/2019

- 32. 10/07/2019 Технология изготовления спиральных сверл

Слайд 210/07/2019

Для обработки отверстий используют следующие режущие инструменты

Сверла

Зенкеры и зенковки

Развертки

Комбинированные инструменты

Расточной инструмент

Слайд 310/07/2019

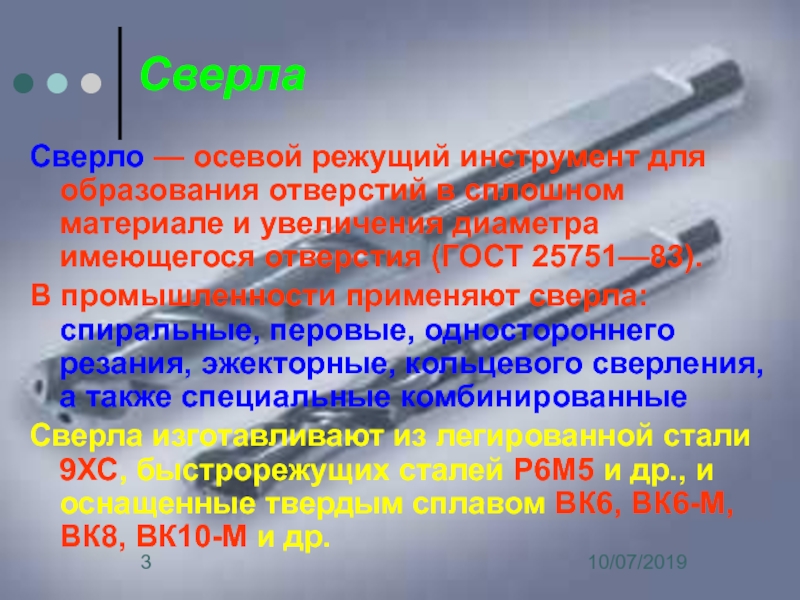

Сверла

Сверло — осевой режущий инструмент для образования отверстий в сплошном

В промышленности применяют сверла: спиральные, перовые, одностороннего резания, эжекторные, кольцевого сверления, а также специальные комбинированные

Сверла изготавливают из легированной стали 9ХС, быстрорежущих сталей Р6М5 и др., и оснащенные твердым сплавом ВК6, ВК6-М, ВК8, ВК10-М и др.

Слайд 410/07/2019

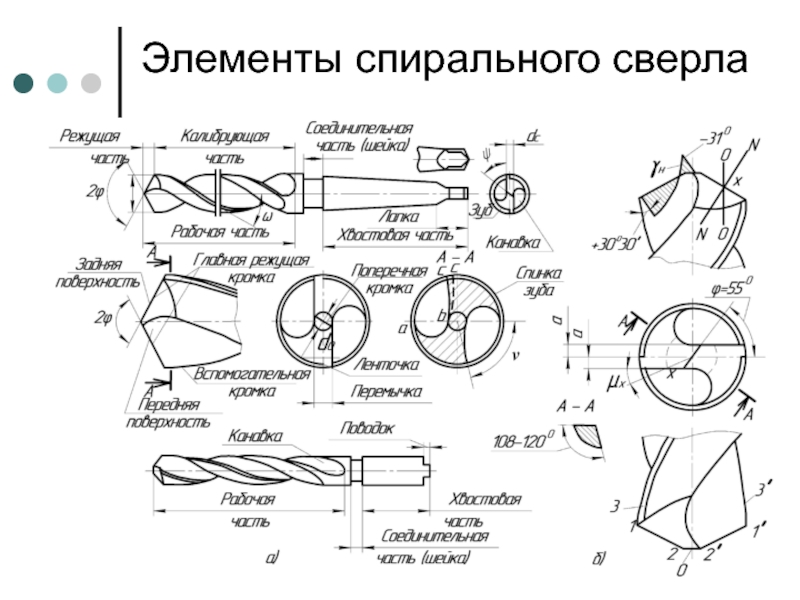

Спиральные сверла

Спиральные сверла имеют наибольшее распространение и состоят из следующих

Режущая и калибрирующая части сверла составляют ее рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания.

На рабочей части сверла имеется шесть лезвий: два главных, два вспомогательных, расположенных на калибрующей части сверла, которая служит для направления в процессе работы и является припуском на переточку, и два на перемычке. Эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков

Слайд 610/07/2019

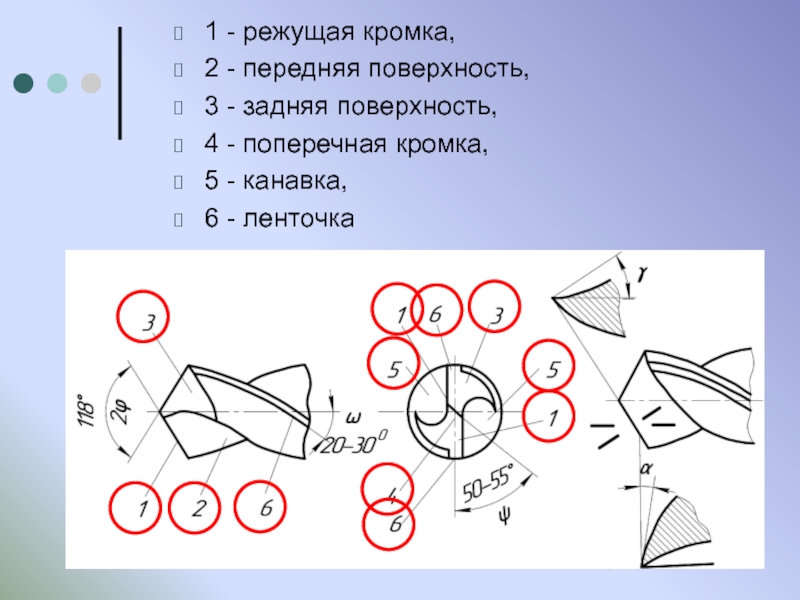

1 - режущая кромка,

2 - передняя поверхность,

3 - задняя поверхность,

4 -

5 - канавка,

6 - ленточка

Слайд 710/07/2019

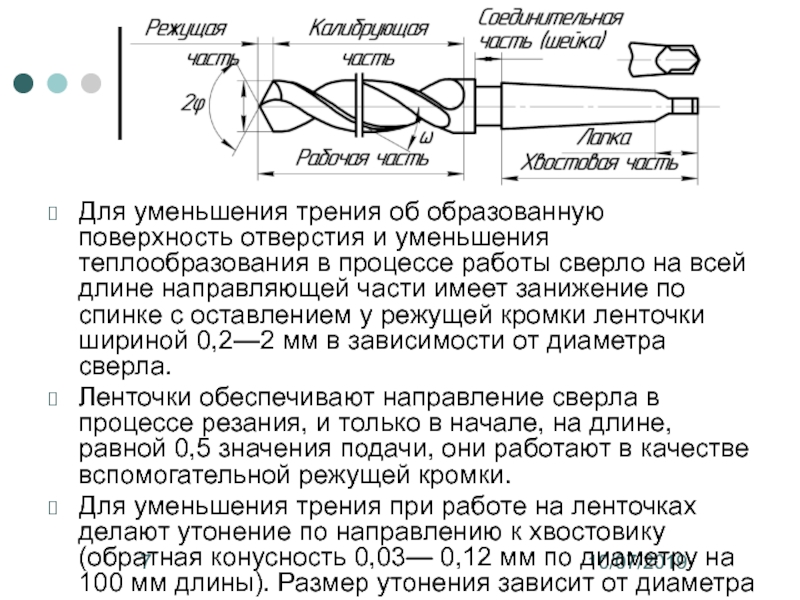

Для уменьшения трения об образованную поверхность отверстия и уменьшения теплообразования в

Ленточки обеспечивают направление сверла в процессе резания, и только в начале, на длине, равной 0,5 значения подачи, они работают в качестве вспомогательной режущей кромки.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику (обратная конусность 0,03— 0,12 мм по диаметру на 100 мм длины). Размер утонения зависит от диаметра сверла

Слайд 810/07/2019

Номенклатура спиральных сверл

Спиральные сверла из быстрорежущей стали с цилиндрическим хвостовиком изготавливают

Сверла с коническим хвостовиком изготавливают диаметром от 6 до 80 мм, удлиненные и длинные.

Мелкоразмерные сверла диаметром от 0,1 до 1,5 мм для увеличения прочности изготавливают с утолщенным цилиндрическим хвостовиком.

Слайд 910/07/2019

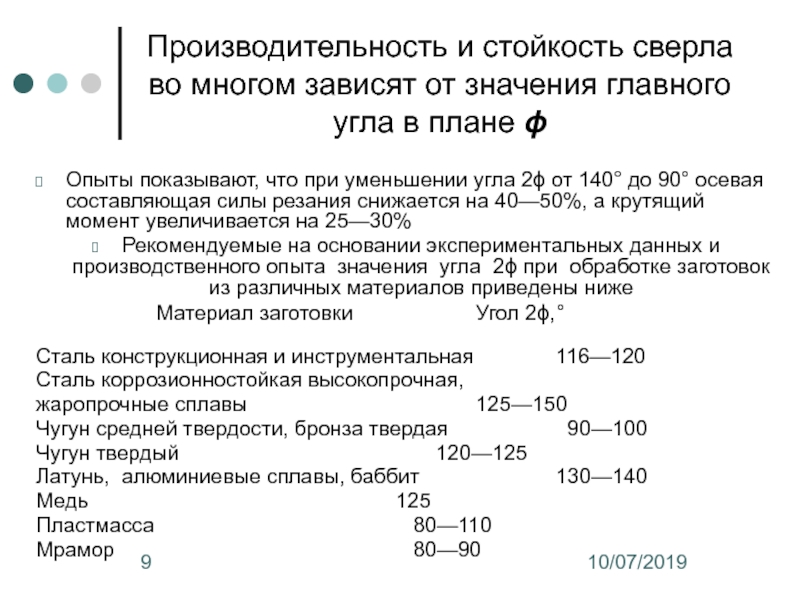

Производительность и стойкость сверла во многом зависят от значения главного угла

Опыты показывают, что при уменьшении угла 2ϕ от 140° до 90° осевая составляющая силы резания снижается на 40—50%, а крутящий момент увеличивается на 25—30%

Рекомендуемые на основании экспериментальных данных и производственного опыта значения угла 2ϕ при обработке заготовок из различных материалов приведены ниже

Материал заготовки Угол 2ϕ,°

Сталь конструкционная и инструментальная 116—120

Сталь коррозионностойкая высокопрочная,

жаропрочные сплавы 125—150

Чугун средней твердости, бронза твердая 90—100

Чугун твердый 120—125

Латунь, алюминиевые сплавы, баббит 130—140

Медь 125

Пластмасса 80—110

Мрамор 80—90

Слайд 1010/07/2019

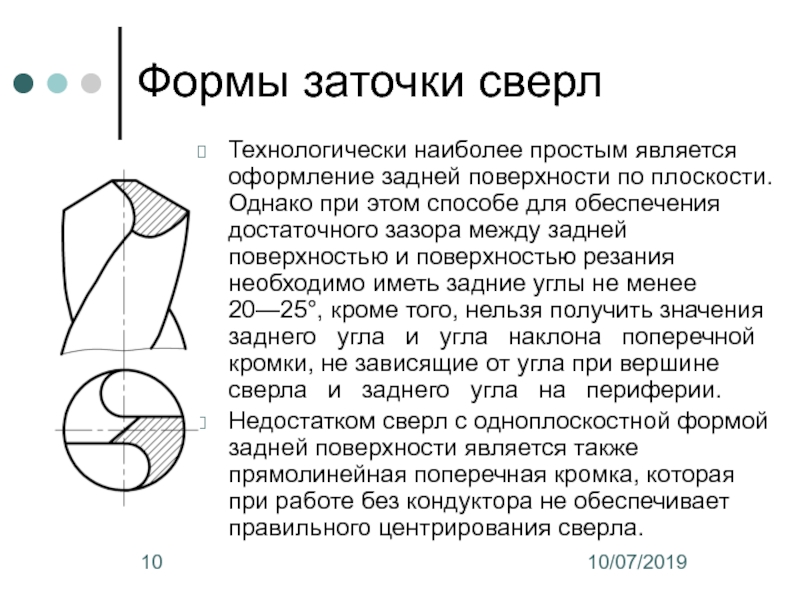

Формы заточки сверл

Технологически наиболее простым является оформление задней поверхности по плоскости.

Недостатком сверл с одноплоскостной формой задней поверхности является также прямолинейная поперечная кромка, которая при работе без кондуктора не обеспечивает правильного центрирования сверла.

Слайд 1110/07/2019

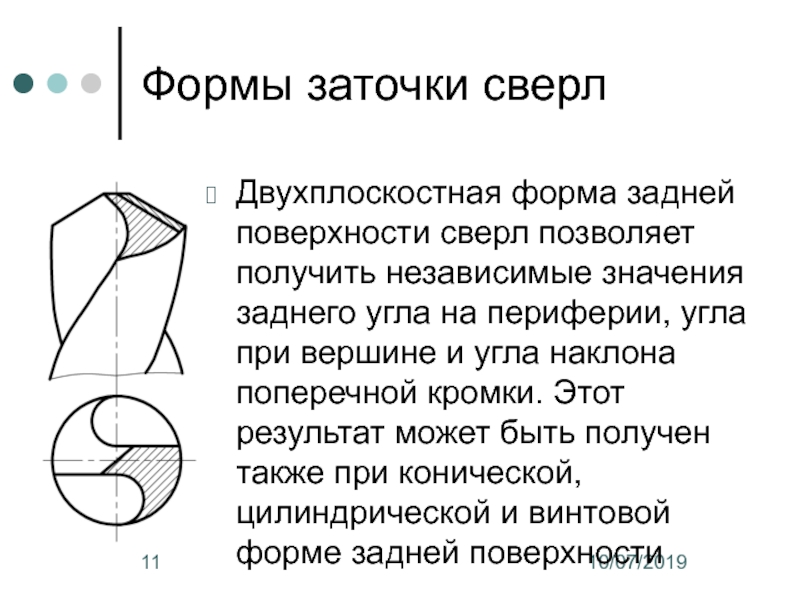

Формы заточки сверл

Двухплоскостная форма задней поверхности сверл позволяет получить независимые значения

Слайд 1210/07/2019

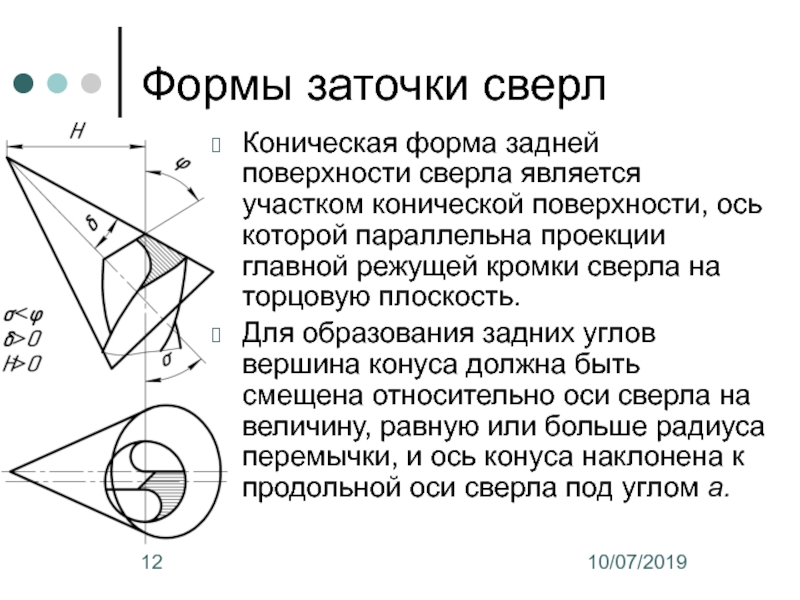

Формы заточки сверл

Коническая форма задней поверхности сверла является участком конической поверхности,

Для образования задних углов вершина конуса должна быть смещена относительно оси сверла на величину, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом а.

Слайд 1310/07/2019

Формы заточки сверл

Цилиндрическая часть задней поверхности сверла является участком цилиндрической поверхности.

Этот

Слайд 1410/07/2019

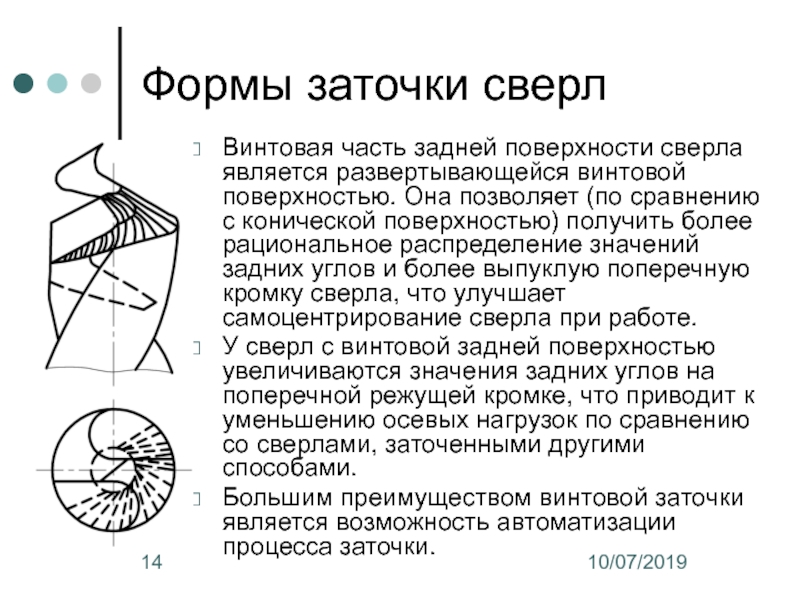

Формы заточки сверл

Винтовая часть задней поверхности сверла является развертывающейся винтовой поверхностью.

У сверл с винтовой задней поверхностью увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок по сравнению со сверлами, заточенными другими способами.

Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

Слайд 1510/07/2019

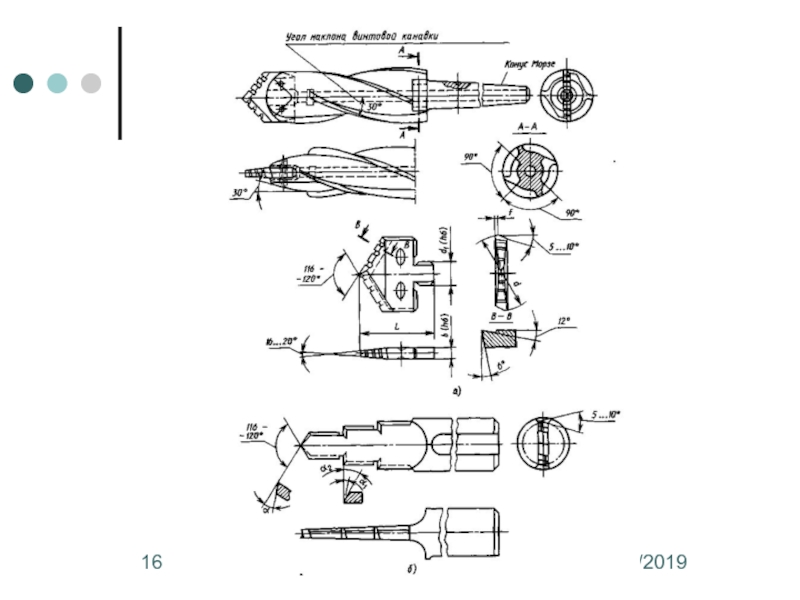

Перовые сверла

имеют более простую конструкцию по сравнению со спиральными

Режущую часть

Слайд 1710/07/2019

Сверла для глубокого сверления

Под глубоким сверлением понимается сверление отверстий на

Такие сверла применяют для сплошного (D<80 мм) и кольцевого (D>80 мм) сверления

Слайд 1810/07/2019

К глубокому сверлению предъявляют следующие требования:

прямолинейность оси отверстия, концентричность отверстия по

Для сверления отверстий длиной до 5—7 диаметров применяют удлиненные спиральные сверла стандартной конструкции, однако при работе этими сверлами забиваются стружкой стружечные канавки, и для ее удаления необходимо периодически вынимать сверло из отверстия.

Слайд 1910/07/2019

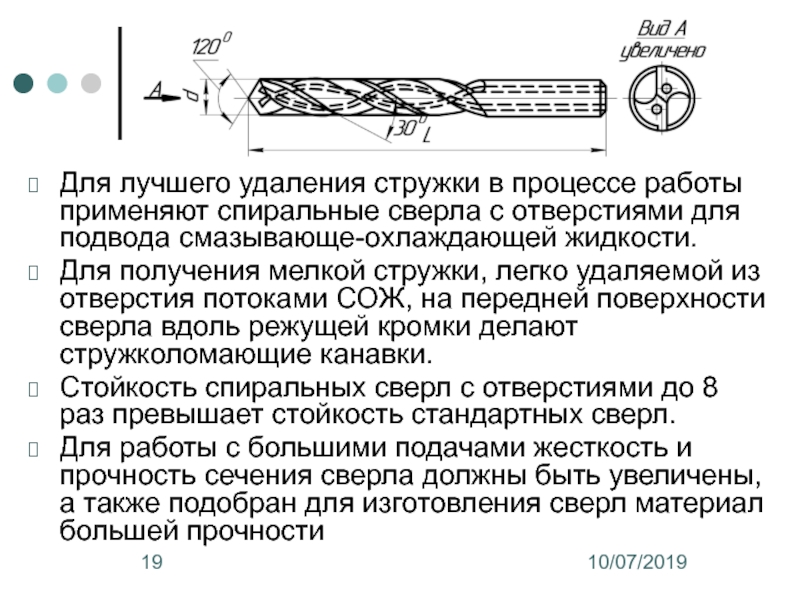

Для лучшего удаления стружки в процессе работы применяют спиральные сверла с

Для получения мелкой стружки, легко удаляемой из отверстия потоками СОЖ, на передней поверхности сверла вдоль режущей кромки делают стружколомающие канавки.

Стойкость спиральных сверл с отверстиями до 8 раз превышает стойкость стандартных сверл.

Для работы с большими подачами жесткость и прочность сечения сверла должны быть увеличены, а также подобран для изготовления сверл материал большей прочности

Слайд 2010/07/2019

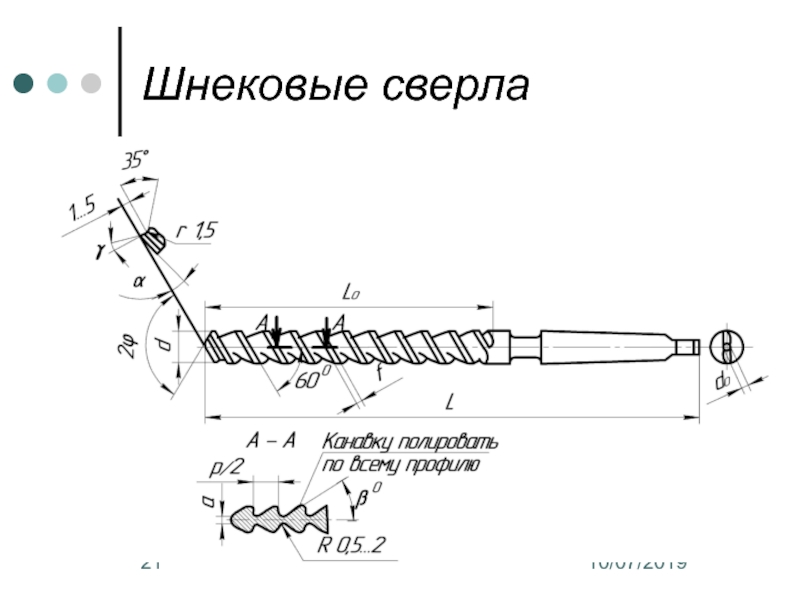

Шнековые сверла

изготавливают диаметром от 3 до 30 мм, их применяют

При обработке заготовок из чугуна угол при вершине сверла 2ф= 120...130°, при обработке стали 2ф=120°, задний угол выбирают в пределах 12—15°. Для уменьшения трения в процессе работы на калибрующей части сверло имеет утонение 0,03—0,10 мм по направлению к хвостовику на длине 100 мм. Для уменьшения трения ленточку на калибрующей части выбирают равной 0,5—0,8 ширины ленточки спирального сверла. Для придания сверлам жесткости диаметр сердцевины принимают равным 0,3—0,35 диаметра сверла и затем производят подточку перемычки до 0,1—0,15 диаметра сверла. Диаметр сердцевины не изменяется по всей длине рабочей части. Для получения дробленой стружки переднюю поверхность сверла подтачивают. У сверл для обработки заготовок из чугуна передний угол выбирают равным 12—18°, у сверл для обработки заготовок из стали 12—15°.

Слайд 2210/07/2019

Сверла одностороннего резания

Эти сверла делят на сверла с внутренним подводом

Сверла первого типа изготавливают диаметром от 3 до 30 мм. Сверла делают из быстрорежущей стали и оснащают пластинами или коронками из твердого сплава. Пластины и коронки припаивают.

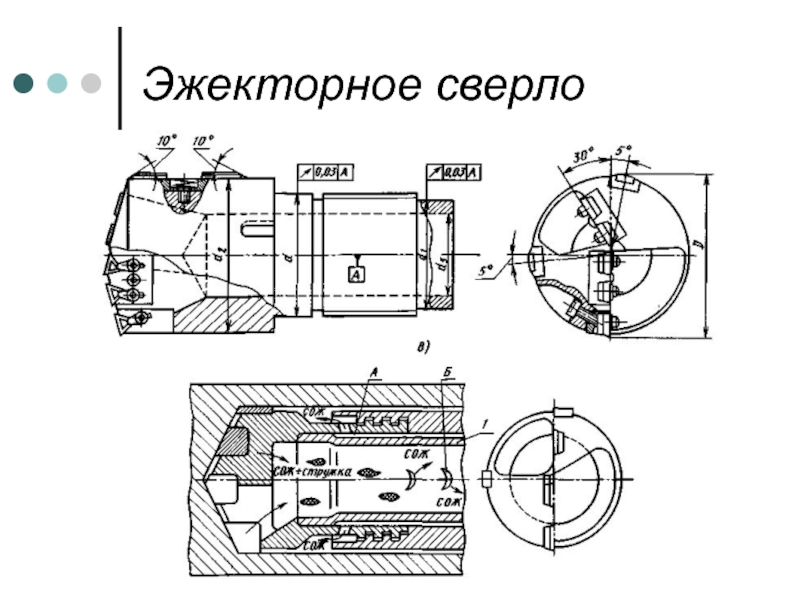

Слайд 2510/07/2019

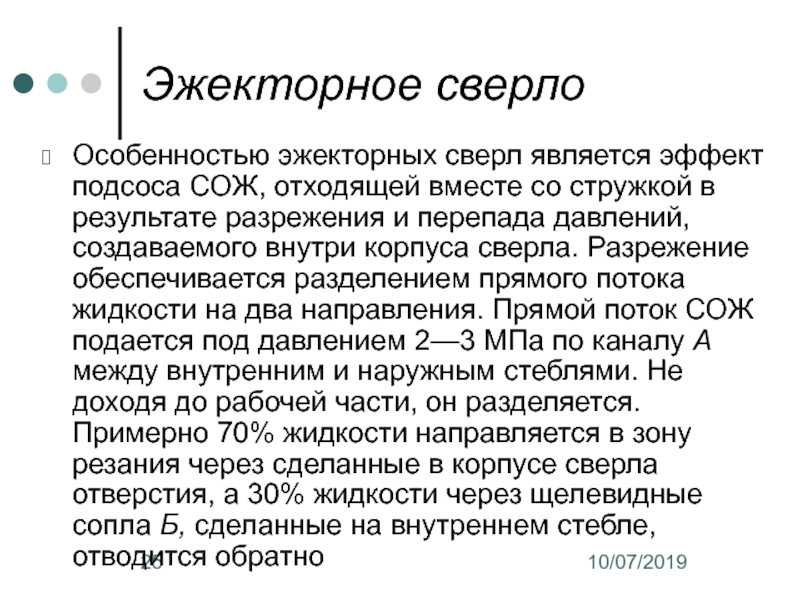

Эжекторное сверло

Особенностью эжекторных сверл является эффект подсоса СОЖ, отходящей вместе

Слайд 2710/07/2019

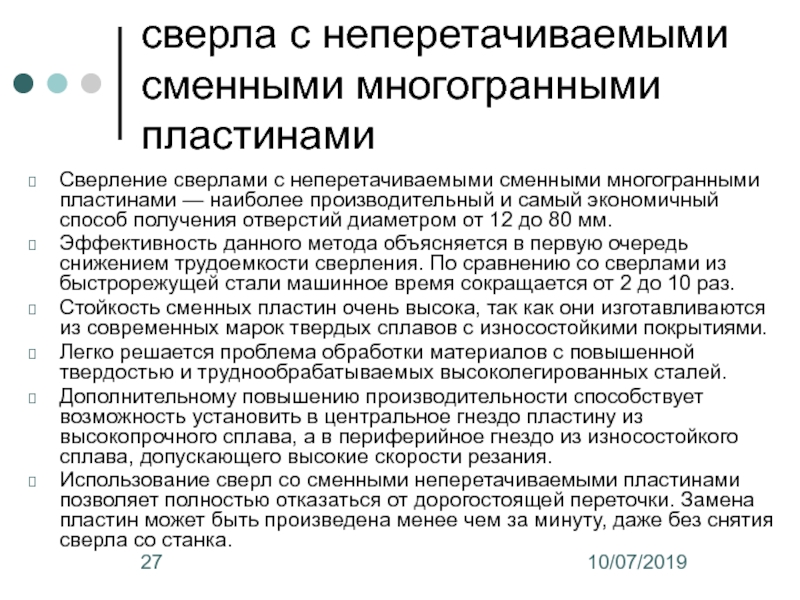

сверла с неперетачиваемыми сменными многогранными пластинами

Сверление сверлами с неперетачиваемыми сменными многогранными

Эффективность данного метода объясняется в первую очередь снижением трудоемкости сверления. По сравнению со сверлами из быстрорежущей стали машинное время сокращается от 2 до 10 раз.

Стойкость сменных пластин очень высока, так как они изготавливаются из современных марок твердых сплавов с износостойкими покрытиями.

Легко решается проблема обработки материалов с повышенной твердостью и труднообрабатываемых высоколегированных сталей.

Дополнительному повышению производительности способствует возможность установить в центральное гнездо пластину из высокопрочного сплава, а в периферийное гнездо из износостойкого сплава, допускающего высокие скорости резания.

Использование сверл со сменными неперетачиваемыми пластинами позволяет полностью отказаться от дорогостоящей переточки. Замена пластин может быть произведена менее чем за минуту, даже без снятия сверла со станка.