Титаренко Світлана Леонідівна

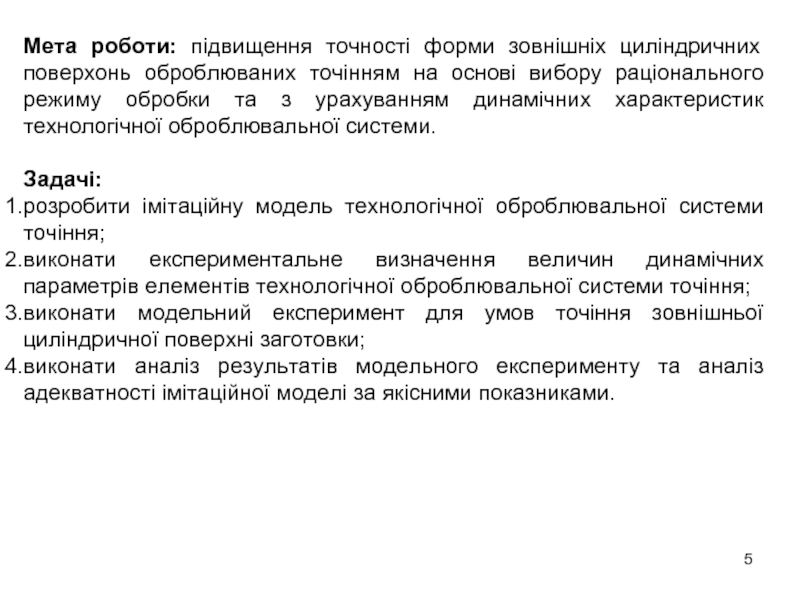

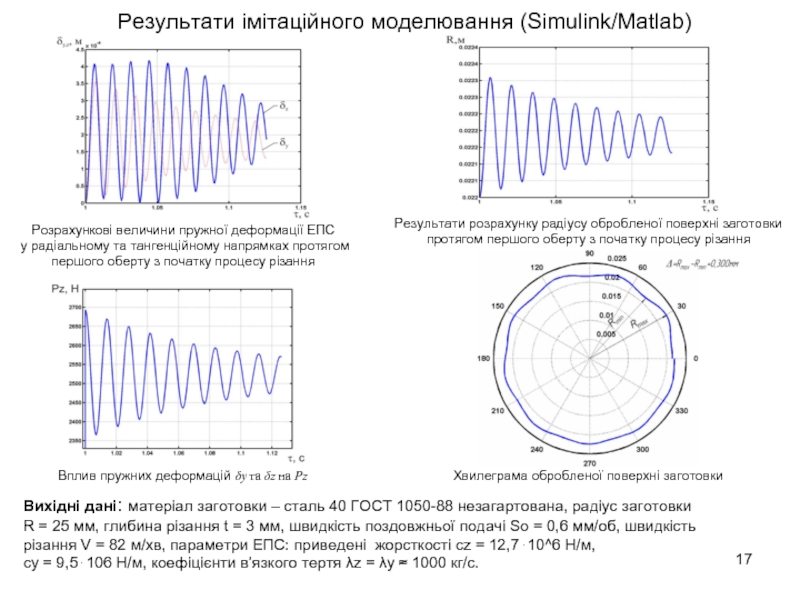

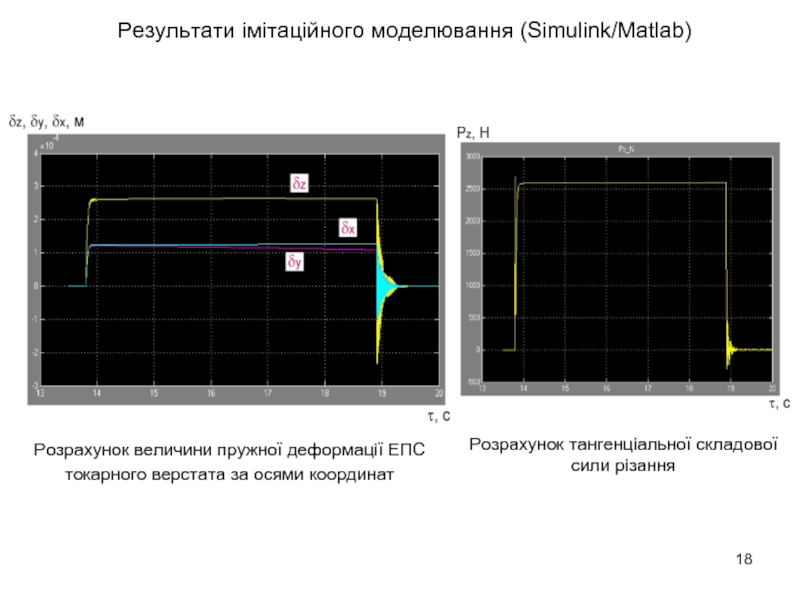

Дослідження впливу динамічних показників

оброблювальної системи на якість обробки зовнішніх

циліндричних поверхонь точінням

кваліфікаційна робота магістра

спеціальність 8.05050201 – технології машинобудування

Суми – 2017