- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Автоматизация технологического оборудования презентация

Содержание

- 1. Автоматизация технологического оборудования

- 2. Любой процесс проходит в рамках производственной

- 3. Станки для механической обработки классифицируются по

- 6. 2. По универсальности : - универсальные

- 7. 3. По управлению : оборудование с

- 8. По принципу действия системы автоматического управления

- 9. Любая система управления технологическим оборудованием представляет

- 10. Основные задачи, решаемые СПУ: Перемещение инструмента по

- 11. АСПУ – аналоговые системы программного управления,

- 12. АНАЛОГОВЫЕ СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ 1. Управление с

- 13. 2. Копировальные системы Звеном, задающим движение инструмента

- 14. Схема системы без следящей подачи Здесь: 1

- 15. Схема системы со следящей подачей Здесь: 1

- 16. Копировальные головки могут быть электрическими, гидравлическими,

- 17. Точность копирования Главными факторами, определяющими точность обработки

- 18. Кроме этого необходимо учитывать еще следующие

- 19. Чистота обработанных поверхностей При обработке сложных поверхностей

- 20. СИСТЕМЫ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ

- 21. АСПУ имеют недостатки: - аналоговые СПУ

- 22. Станки с СЧПУ представляют собой принципиально

- 23. Технико-экономическая эффективность использования станков с СЧПУ В

- 24. В области производства. 1. Автоматизация опытного,

- 25. 3. Снижение себестоимости благодаря: А) сокращению

- 26. В области социальной. 1. Улучшение

- 27. Широкое внедрение СЧПУ не только имеет

- 28. Основным недостатком выпускаемых систем ЧПУ является

- 29. Отличительными особенностями технологического оборудования с СЧПУ

- 30. Для того, чтобы станки с СЧПУ

- 31. В настоящее время разработано и эксплуатируется

- 32. По виду расчетной траектории различают системы

- 33. По наличию главной обратной связи СЧПУ

- 34. По принципу реализации алгоритма управления СЧПУ

- 35. По способу ввода и хранения информации

Слайд 2

Любой процесс проходит в рамках производственной системы.

В производственной системе имеют место:

-

Основной процесс.

- Вспомогательные процессы.

- Обслуживающие процессы.

Первый этап на пути автоматизации (этап частичной автоматизации) – это автоматизация основного процесса.

Это достигается автоматизацией основного технологического оборудования, т.е. создание для выполнения операционных процессов автоматических или полуавтоматических рабочих машин.

- Вспомогательные процессы.

- Обслуживающие процессы.

Первый этап на пути автоматизации (этап частичной автоматизации) – это автоматизация основного процесса.

Это достигается автоматизацией основного технологического оборудования, т.е. создание для выполнения операционных процессов автоматических или полуавтоматических рабочих машин.

Слайд 3

Станки для механической обработки классифицируются по различным принципам :

1. По назначению

:

токарные,

фрезерные,

расточные и т.д.

Сейчас происходит интеграция механических переделов.

Появились многоцелевые станки.

Типичный представитель – обрабатывающие центры. Обрабатывающие центры, как правило, предназначены для каких-то основных технологических переделов (токарные ОЦ, фрезерные ОЦ), но могут выполнять и другие работы.

токарные,

фрезерные,

расточные и т.д.

Сейчас происходит интеграция механических переделов.

Появились многоцелевые станки.

Типичный представитель – обрабатывающие центры. Обрабатывающие центры, как правило, предназначены для каких-то основных технологических переделов (токарные ОЦ, фрезерные ОЦ), но могут выполнять и другие работы.

Слайд 6

2. По универсальности :

- универсальные станки,

- специализированные станки,

- специальные станки.

Универсальные станки

позволяют обрабатывать широкую номенклатуру деталей.

Но обеспечивают низкую производительность.

Типичны для условий единичного и мелкосерийного производства..

Специальные станки имеют более прогрессивные технологические решения, высокую производительность.

Но очень узкая номенклатура обрабатываемых деталей.

Типичны для крупносерийного и массового производства

Но обеспечивают низкую производительность.

Типичны для условий единичного и мелкосерийного производства..

Специальные станки имеют более прогрессивные технологические решения, высокую производительность.

Но очень узкая номенклатура обрабатываемых деталей.

Типичны для крупносерийного и массового производства

Слайд 7

3. По управлению :

оборудование с ручным управлением,

автоматизированное оборудование,

автоматическое оборудование.

Если в первом

случае на человека ложится практически весь объем вспомогательных и обслуживающих операций, то в последнем – за человеком остается: пуск, контроль и наладочные работы.

Слайд 8

По принципу действия системы автоматического управления делятся на:

Системы разомкнутого управления.

Системы замкнутого

управления.

Существует несколько видов управления по замкнутому контуру:

Стабилизирующее регулирование – поддержание постоянства какого-либо параметра процесса.

Следящее регулирование – значение регулируемого параметра изменяется в зависимости от другого параметра, вводимого извне или характеризующего протекание рассматриваемого процесса.

Программное регулирование – значение регулируемого параметра изменяется во времени в соответствии с заданной программой.

Существует несколько видов управления по замкнутому контуру:

Стабилизирующее регулирование – поддержание постоянства какого-либо параметра процесса.

Следящее регулирование – значение регулируемого параметра изменяется в зависимости от другого параметра, вводимого извне или характеризующего протекание рассматриваемого процесса.

Программное регулирование – значение регулируемого параметра изменяется во времени в соответствии с заданной программой.

Слайд 9

Любая система управления технологическим оборудованием представляет собой программную систему.

Т.е. система

управления технологическим оборудованием – система программного управления (СПУ), в которую вся необходимая начальная информация для выполнения операции вносится заранее с помощью программоносителя.

Слайд 10Основные задачи, решаемые СПУ:

Перемещение инструмента по заданной траектории.

Обеспечение требуемых режимов перемещения.

Выполнение

вспомогательных функций (включение охлаждения, уборка стружки и т.д.).

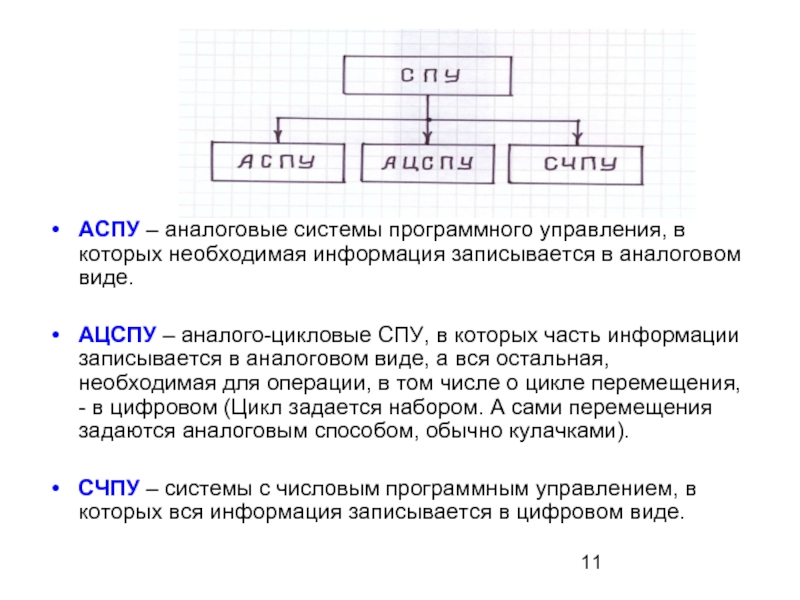

Слайд 11

АСПУ – аналоговые системы программного управления, в которых необходимая информация записывается

в аналоговом виде.

АЦСПУ – аналого-цикловые СПУ, в которых часть информации записывается в аналоговом виде, а вся остальная, необходимая для операции, в том числе о цикле перемещения, - в цифровом (Цикл задается набором. А сами перемещения задаются аналоговым способом, обычно кулачками).

СЧПУ – системы с числовым программным управлением, в которых вся информация записывается в цифровом виде.

АЦСПУ – аналого-цикловые СПУ, в которых часть информации записывается в аналоговом виде, а вся остальная, необходимая для операции, в том числе о цикле перемещения, - в цифровом (Цикл задается набором. А сами перемещения задаются аналоговым способом, обычно кулачками).

СЧПУ – системы с числовым программным управлением, в которых вся информация записывается в цифровом виде.

Слайд 12АНАЛОГОВЫЕ СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ

1. Управление с помощью упоров, концевых выключателей и

кулачков

Применяется в массовом и крупносерийном производстве с редкой переналадкой

Применяется в массовом и крупносерийном производстве с редкой переналадкой

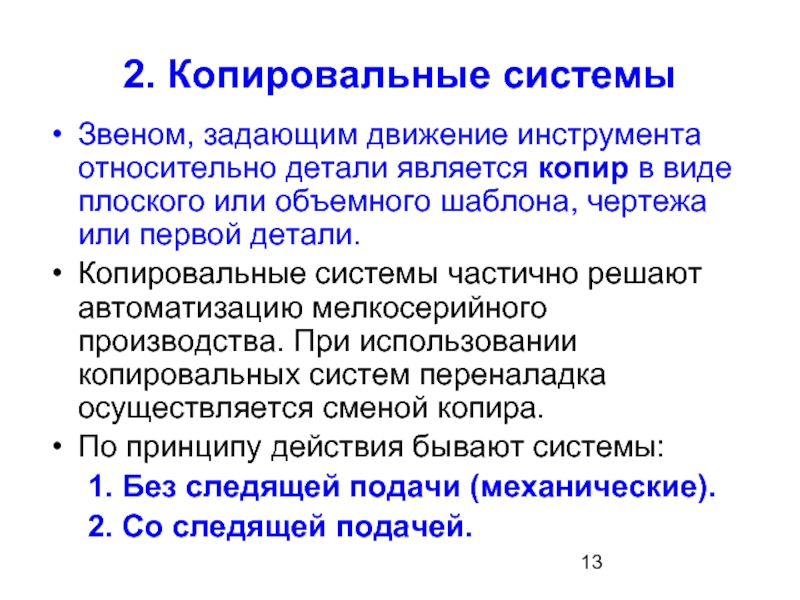

Слайд 132. Копировальные системы

Звеном, задающим движение инструмента относительно детали является копир в

виде плоского или объемного шаблона, чертежа или первой детали.

Копировальные системы частично решают автоматизацию мелкосерийного производства. При использовании копировальных систем переналадка осуществляется сменой копира.

По принципу действия бывают системы:

1. Без следящей подачи (механические).

2. Со следящей подачей.

Копировальные системы частично решают автоматизацию мелкосерийного производства. При использовании копировальных систем переналадка осуществляется сменой копира.

По принципу действия бывают системы:

1. Без следящей подачи (механические).

2. Со следящей подачей.

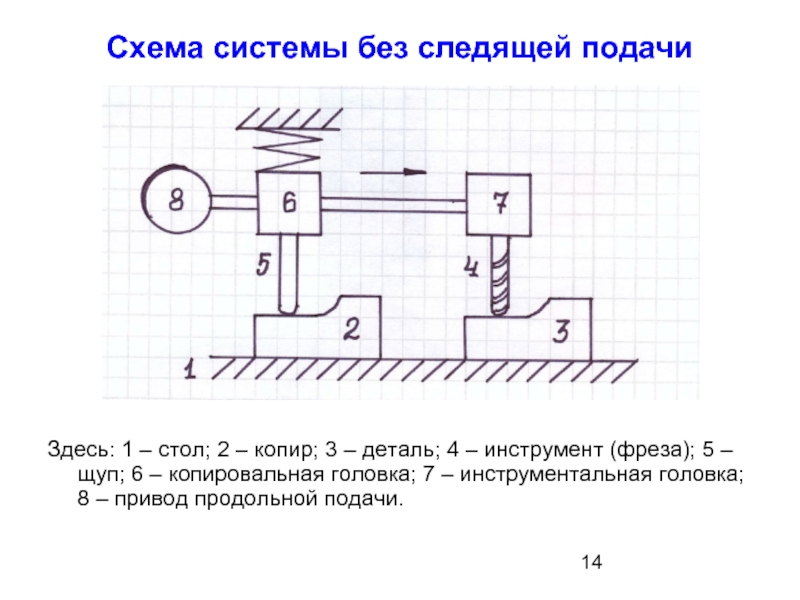

Слайд 14Схема системы без следящей подачи

Здесь: 1 – стол; 2 – копир;

3 – деталь; 4 – инструмент (фреза); 5 – щуп; 6 – копировальная головка; 7 – инструментальная головка; 8 – привод продольной подачи.

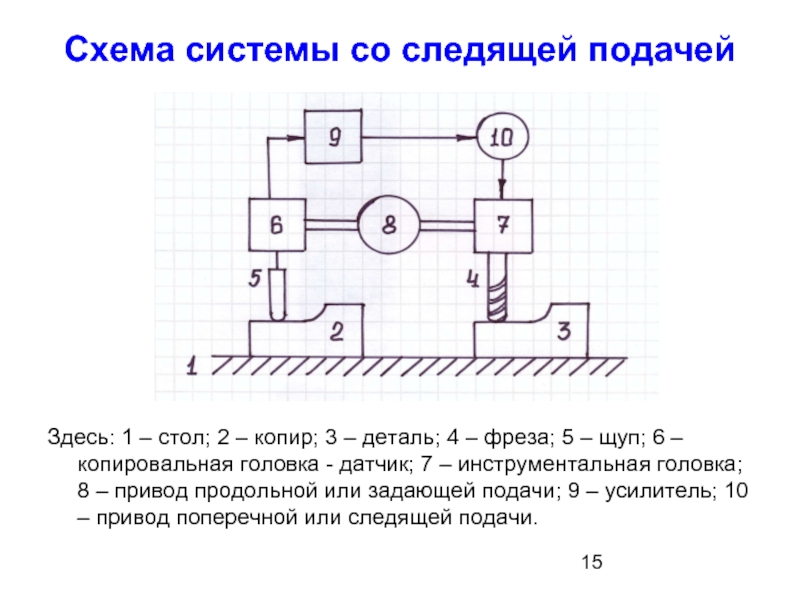

Слайд 15Схема системы со следящей подачей

Здесь: 1 – стол; 2 – копир;

3 – деталь; 4 – фреза; 5 – щуп; 6 – копировальная головка - датчик; 7 – инструментальная головка; 8 – привод продольной или задающей подачи; 9 – усилитель; 10 – привод поперечной или следящей подачи.

Слайд 16

Копировальные головки могут быть электрическими, гидравлическими, пневмогидравлическими, оптическими и т.д.

Могут быть

бесконтактные копировальные головки, которые имеют следующие преимущества:

- Возможность непрерывного управления приводом подач.

- Высокая чувствительность.

- Малые давления на копир (10 … 150 г).

- Отсутствие контактов.

- Возможность непрерывного управления приводом подач.

- Высокая чувствительность.

- Малые давления на копир (10 … 150 г).

- Отсутствие контактов.

Слайд 17Точность копирования

Главными факторами, определяющими точность обработки при копировании на станках со

следящими системами являются:

Быстродействие следящей системы, которое определяется временем необходимым для срабатывания всех элементов. Оно зависит от типа системы (электрическая, гидравлическая, электрогидравлическая, …) и структуры (в частности от обратных связей) следящей системы, а также от технических характеристик ее элементов (время срабатывания муфт, реле, золотников и т.д.)

Чувствительность копировальных головок.

Установленная подача, так как от нее зависит величина выбега инструмента за время срабатывания следящей системы.

Быстродействие следящей системы, которое определяется временем необходимым для срабатывания всех элементов. Оно зависит от типа системы (электрическая, гидравлическая, электрогидравлическая, …) и структуры (в частности от обратных связей) следящей системы, а также от технических характеристик ее элементов (время срабатывания муфт, реле, золотников и т.д.)

Чувствительность копировальных головок.

Установленная подача, так как от нее зависит величина выбега инструмента за время срабатывания следящей системы.

Слайд 18

Кроме этого необходимо учитывать еще следующие факторы:

Точность копира. Погрешности копира передаются

непосредственно на обрабатываемое изделие и составляет иногда до 30 % суммарной погрешности.

Зазоры и упругие деформации в элементах привода реверсируемой подачи.

Несоответствие радиуса режущего инструмента радиусу копировального пальца. Аналогичную погрешность вносит и биение фрезы (увеличение D).

Упругие деформации деталей и узлов станка, так как оправки имеют больший вылет, а при копировании без следящей системы отжим копировального пальца и его местные деформации и деформации копира.

Характер обрабатываемой кривой.

Наличие резких переходов, большие углы подъема, малые внутренние радиусы кривизны влияют на точность получения профиля.

Практически точность копировальных станков общего назначения +- 0,1 … 0,5 мм, станков повышенной точности - +- 0,01 … 0,06 мм.

Зазоры и упругие деформации в элементах привода реверсируемой подачи.

Несоответствие радиуса режущего инструмента радиусу копировального пальца. Аналогичную погрешность вносит и биение фрезы (увеличение D).

Упругие деформации деталей и узлов станка, так как оправки имеют больший вылет, а при копировании без следящей системы отжим копировального пальца и его местные деформации и деформации копира.

Характер обрабатываемой кривой.

Наличие резких переходов, большие углы подъема, малые внутренние радиусы кривизны влияют на точность получения профиля.

Практически точность копировальных станков общего назначения +- 0,1 … 0,5 мм, станков повышенной точности - +- 0,01 … 0,06 мм.

Слайд 19Чистота обработанных поверхностей

При обработке сложных поверхностей на них образуются неровности, которые

хотя и имеют много общего с неровностями, возникающими при обработке простых поверхностей, но отличаются от них по величине и форме.

Неровности на поверхности детали можно отнести к двум группам:

- Гребешки вдоль строчки (при объемном и контурном копировании).

- Гребешки между строчками (при объемном копировании).

На чистоту поверхности помимо указанных факторов влияет и непостоянство результирующей подачи.

Практически на копировальных станках можно получить чистоту поверхности до 6 … 7 класса шероховатости.

Неровности на поверхности детали можно отнести к двум группам:

- Гребешки вдоль строчки (при объемном и контурном копировании).

- Гребешки между строчками (при объемном копировании).

На чистоту поверхности помимо указанных факторов влияет и непостоянство результирующей подачи.

Практически на копировальных станках можно получить чистоту поверхности до 6 … 7 класса шероховатости.

Слайд 21

АСПУ имеют недостатки:

- аналоговые СПУ имеют достаточно низкую точность;

- нельзя делать

несколько проходов;

- длительная наладка;

- низкая производительность.

Наиболее перспективны СЧПУ, т.е. системы, в которых вся информация записывается в цифровом виде с использованием стандартных цифровых кодов.

Достоинства таких систем:

- Они обеспечивают высокую точность обработки.

- Система более гибкая и универсальная.

- Можно объединять с управляюще-вычислительными комплексами

- длительная наладка;

- низкая производительность.

Наиболее перспективны СЧПУ, т.е. системы, в которых вся информация записывается в цифровом виде с использованием стандартных цифровых кодов.

Достоинства таких систем:

- Они обеспечивают высокую точность обработки.

- Система более гибкая и универсальная.

- Можно объединять с управляюще-вычислительными комплексами

Слайд 22

Станки с СЧПУ представляют собой принципиально новое оборудование.

Обычное производство характеризуется низкими

требованиями к технологической подготовке:

(технолог - 5 % работ)

(рабочий - 95 % работ)

На производстве со станками с СЧПУ значительно возрастают требования к технологической подготовке:

(технолог - 97 – 98 % работ)

(рабочий - 2 – 3 %)

(технолог - 5 % работ)

(рабочий - 95 % работ)

На производстве со станками с СЧПУ значительно возрастают требования к технологической подготовке:

(технолог - 97 – 98 % работ)

(рабочий - 2 – 3 %)

Слайд 23Технико-экономическая эффективность использования станков с СЧПУ

В области конструирования и эксплуатации.

Возможность усложнения

конструкций без снижения технологичности.

Целесообразность создания монолитных конструкций взамен расчлененных.

Возможность повышения экономической точности изделий.

Уменьшение массы изделий за счет повышения точности и снижения себестоимости механической обработки сложных поверхностей.

Возможность быстрого изготовления опытных изделий и внесения необходимых изменений.

Целесообразность создания монолитных конструкций взамен расчлененных.

Возможность повышения экономической точности изделий.

Уменьшение массы изделий за счет повышения точности и снижения себестоимости механической обработки сложных поверхностей.

Возможность быстрого изготовления опытных изделий и внесения необходимых изменений.

Слайд 24

В области производства.

1. Автоматизация опытного, мелкосерийного и серийного производства.

2. Резкое увеличение

производительности за счет:

А) сокращения вспомогательного времени благодаря укрупнению операций, автоматизации цикла обработки, исключения пробных проходов и т.д.

Б) сокращения основного времени благодаря увеличению режимов обработки, их оптимизации, увеличению стойкости режущего инструмента.

В) увеличения коэффициента использования оборудования благодаря увеличению сменности его работы, снижению простоев, лучшей организации работ.

А) сокращения вспомогательного времени благодаря укрупнению операций, автоматизации цикла обработки, исключения пробных проходов и т.д.

Б) сокращения основного времени благодаря увеличению режимов обработки, их оптимизации, увеличению стойкости режущего инструмента.

В) увеличения коэффициента использования оборудования благодаря увеличению сменности его работы, снижению простоев, лучшей организации работ.

Слайд 25

3. Снижение себестоимости благодаря:

А) сокращению количества и стоимости оснастки;

Б) увеличению производительности;

В)

устранению разметочных, частично контрольных операций и сокращению маршрута обработки;

Г) отсутствию брака;

Д) экономии инструмента;

Е) снижению доли заработной платы.

4. Улучшение организационно-технического обслуживания за счет:

А) сокращения производственных площадей;

Б) сокращения сроков подготовки и освоения производства;

В) удобства хранения программ;

Г) жесткого цикла работы оборудования;

Д) возможности управления от единой АСУТП и АСУП.

Г) отсутствию брака;

Д) экономии инструмента;

Е) снижению доли заработной платы.

4. Улучшение организационно-технического обслуживания за счет:

А) сокращения производственных площадей;

Б) сокращения сроков подготовки и освоения производства;

В) удобства хранения программ;

Г) жесткого цикла работы оборудования;

Д) возможности управления от единой АСУТП и АСУП.

Слайд 26

В области социальной.

1. Улучшение культуры производства.

2. Снижение утомляемости.

3. Значительное уменьшение количества

квалифицированных рабочих при общем увеличении числа ИТР (1 инженер-технолог на 1 станок, инженер-электрик, инженер-гидравлик и т.д.)

Раньше = 20 % ИТР + 80 % рабочих.

Сейчас = 50 % ИТР + 50 % рабочих.

Раньше = 20 % ИТР + 80 % рабочих.

Сейчас = 50 % ИТР + 50 % рабочих.

Слайд 27

Широкое внедрение СЧПУ не только имеет непосредственные преимущества, но и косвенно

влияет на повышение общей эффективности производства.

Так, например, значительное снижение стоимости механической обработки сложных поверхностей позволяет использовать средства автоматизации массового производства (например, штампы) в серийном и мелкосерийном.

Высокая точность обработки на станках с ЧПУ сокращает объем доводочных операций, повышает их эффективность, облегчает и удешевляет сборочные операции и т.д.

Так, например, значительное снижение стоимости механической обработки сложных поверхностей позволяет использовать средства автоматизации массового производства (например, штампы) в серийном и мелкосерийном.

Высокая точность обработки на станках с ЧПУ сокращает объем доводочных операций, повышает их эффективность, облегчает и удешевляет сборочные операции и т.д.

Слайд 28

Основным недостатком выпускаемых систем ЧПУ является их высокая стоимость, определяемая в

основном высокой стоимостью электронных устройств программного управления.

Так, стоимость токарного станка с ЧПУ на порядок, а станка типа «ОЦ» на два порядка выше стоимости обычного токарного станка с ручным управлением.

Так, стоимость токарного станка с ЧПУ на порядок, а станка типа «ОЦ» на два порядка выше стоимости обычного токарного станка с ручным управлением.

Слайд 29

Отличительными особенностями технологического оборудования с СЧПУ являются:

- Увеличенное по сравнению с

обычными станками количество управляемых координат. Причем по каждой координате свой привод подач, контроль положения по каждой координате осуществляется отдельными датчиками обратной связи.

- Повышенная жесткость системы С-П-И-Д.

- Использование приводов улучшенного качества и высокоточных безлюфтовых кинематических передач (шариковинтовые передачи, гидравлические направляющие), (Vхх = 10 … 15 м/мин).

- Повышенное число инструментов.

- Повышенная жесткость системы С-П-И-Д.

- Использование приводов улучшенного качества и высокоточных безлюфтовых кинематических передач (шариковинтовые передачи, гидравлические направляющие), (Vхх = 10 … 15 м/мин).

- Повышенное число инструментов.

Слайд 30

Для того, чтобы станки с СЧПУ хорошо работали необходимо создать систему

технологического оснащения:

- специальные зажимные и базирующие устройства токарных станков;

- специальные координатные столы с автоматизированными зажимами для фрезерных станков;

- спутники для закрепления сложных деталей в приспособлениях;

- специальная система основного и вспомогательного инструмента.

- специальные зажимные и базирующие устройства токарных станков;

- специальные координатные столы с автоматизированными зажимами для фрезерных станков;

- спутники для закрепления сложных деталей в приспособлениях;

- специальная система основного и вспомогательного инструмента.

Слайд 31

В настоящее время разработано и эксплуатируется значительное количество СЧПУ, различающихся

- принципами

действия,

- конструктивными особенностями,

- технологическими возможностями и т.д.

- конструктивными особенностями,

- технологическими возможностями и т.д.

Слайд 32

По виду расчетной траектории различают системы ЧПУ:

- Позиционные,

- Контурные.

Позиционные СЧПУ обеспечивают

только прямолинейное движение рабочих органов с контролем выхода их в заданную позицию, но без задания и контроля функциональной зависимости одновременно работающих координат станка.

В контурных СЧПУ рабочие органы станка могут одновременно перемещаться по нескольким координатам с соблюдением заданной в программе пространственно-временной функциональной зависимости их движения.

В контурных СЧПУ рабочие органы станка могут одновременно перемещаться по нескольким координатам с соблюдением заданной в программе пространственно-временной функциональной зависимости их движения.

Слайд 33

По наличию главной обратной связи СЧПУ делят на:

- разомкнутые,

- замкнутые.

Разомкнутые СЧПУ

могут работать только с приводами подач, выполненных на силовых шаговых двигателях или с шагово-гидравлическим исполнением.

Это объясняется тем, что шаговый двигатель сам является интегратором пути и элементом памяти информации, поступающей на входные обмотки.

Замкнутые СЧПУ могут выполняться :

- с контролем положения (амплитудные, фазовые, кодово-импульсные) или

- с контролем перемещения (импульсные).

Это объясняется тем, что шаговый двигатель сам является интегратором пути и элементом памяти информации, поступающей на входные обмотки.

Замкнутые СЧПУ могут выполняться :

- с контролем положения (амплитудные, фазовые, кодово-импульсные) или

- с контролем перемещения (импульсные).

Слайд 34

По принципу реализации алгоритма управления СЧПУ могут относиться к:

- классу NC,

-

классу CNC.

К классу NC (numerical control) относятся СЧПУ, алгоритмы управления в которых реализуются с помощью аппаратных схемотехнических решений.

К классу CNC (computer numerical control) – системы с программной реализацией алгоритма управления на встроенном процессоре или микро-ЭВМ.

К классу NC (numerical control) относятся СЧПУ, алгоритмы управления в которых реализуются с помощью аппаратных схемотехнических решений.

К классу CNC (computer numerical control) – системы с программной реализацией алгоритма управления на встроенном процессоре или микро-ЭВМ.

Слайд 35

По способу ввода и хранения информации NC и CNC имеют два

подкласса:

MNC – системы, оснащенные памятью для хранения одной или нескольких программ одновременно;

DNC – системы, получающие информацию по каналу связи с универсальной управляющей ЭВМ.

В классе CNC выделяются системы, у которых основной режим ввода информации – набор с панели оператора (системы HNC).

В настоящее время создаются системы с речевым вводом программ – VNC.

MNC – системы, оснащенные памятью для хранения одной или нескольких программ одновременно;

DNC – системы, получающие информацию по каналу связи с универсальной управляющей ЭВМ.

В классе CNC выделяются системы, у которых основной режим ввода информации – набор с панели оператора (системы HNC).

В настоящее время создаются системы с речевым вводом программ – VNC.