Для построения ЭВМ разных классов используют:

БИС микропроцессорных комплектов, настраиваемых программным способом – для контроллеров устройств в/в и микроЭВМ;

ПЛИС – для контроллеров и спецЭВМ;

полузаказные БИС на основе базового матричного кристалла (БМК) -матричные БИС (МаБИС) – для центральных обрабатывающих устройств и систем средней производительности;

заказные БИС, обеспечивающие предельные для данного уровня технологии технические характеристики – для ЭВМ наивысшей производительности;

СИС со структурой пассивных компонентов – для ЭВМ всех классов.

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

8. Особенности конструирования БИС и аппаратуры на их основе.8.1. Виды, объекты применения БИС и основные задачи конструктора презентация

Содержание

- 1. 8. Особенности конструирования БИС и аппаратуры на их основе.8.1. Виды, объекты применения БИС и основные задачи конструктора

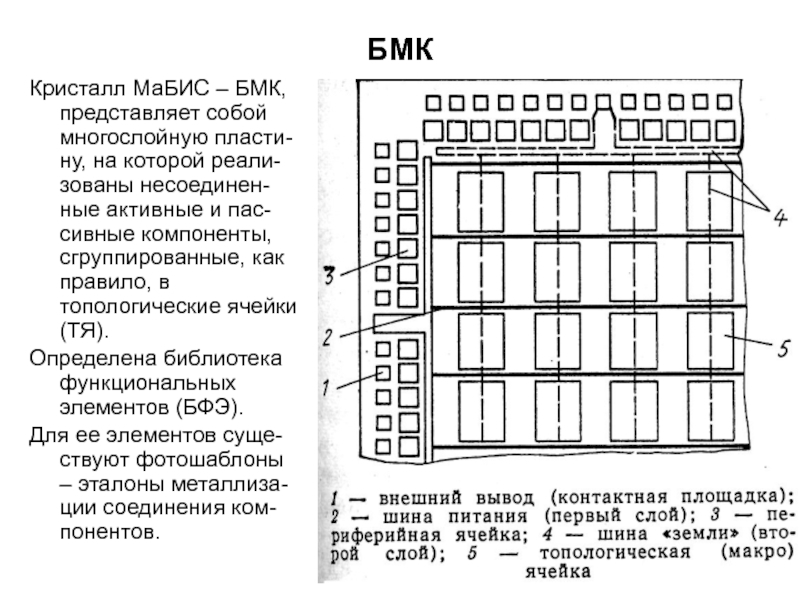

- 2. БМК Кристалл МаБИС – БМК, представляет собой

- 3. Задачи конструктора при проектировании МП, заказных БИС

- 4. 8.2. Основные проблемы конструирования и применения БИС

- 5. Прогнозирование количества внешних выводов Наиболее существенная проблема

- 6. 8.3. Корпуса БИС Решение указанных выше проблем

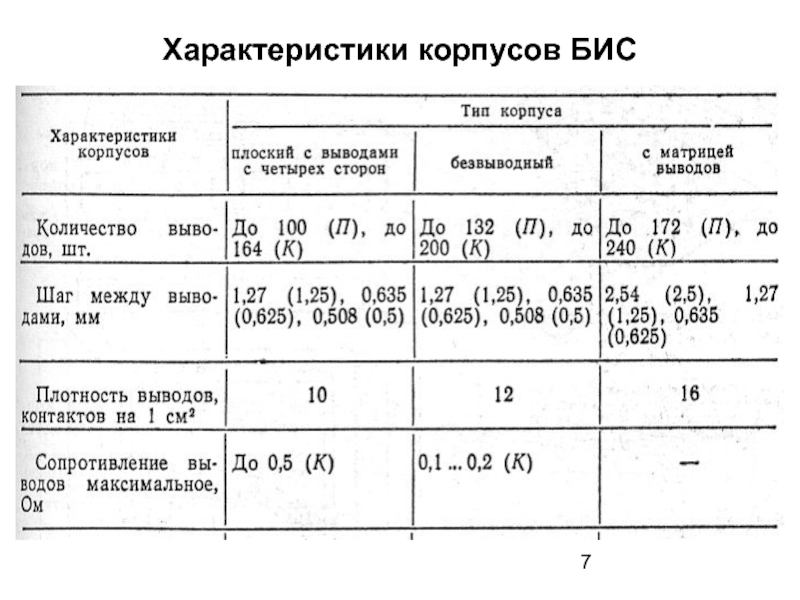

- 7. Характеристики корпусов БИС

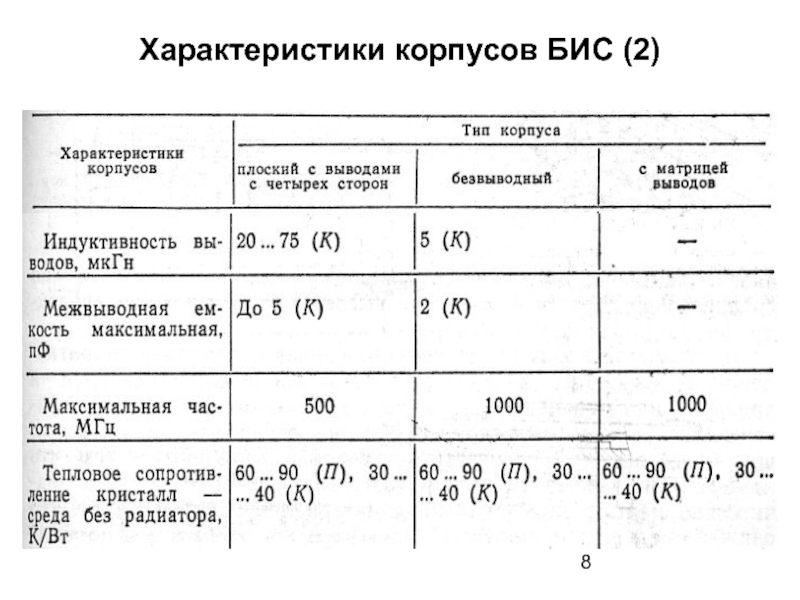

- 8. Характеристики корпусов БИС (2)

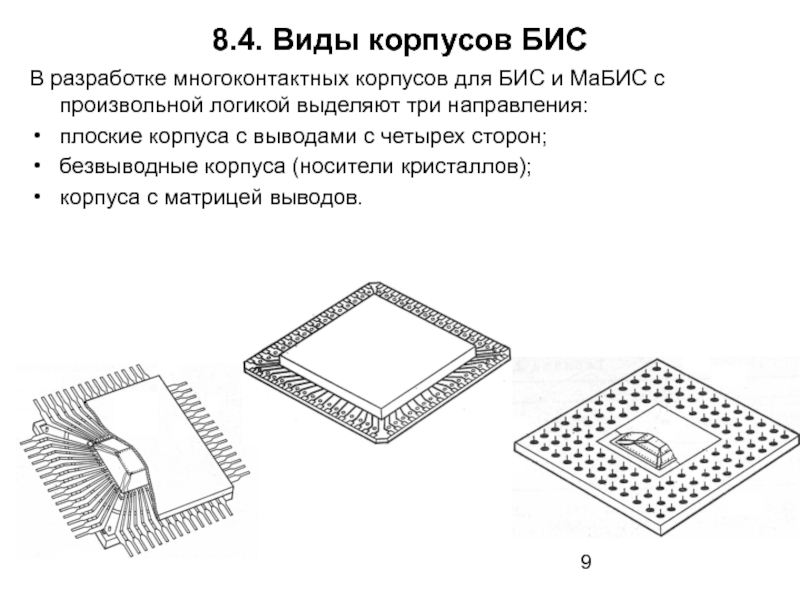

- 9. 8.4. Виды корпусов БИС В разработке многоконтактных

- 10. Керамический корпус БИС с приваренными выводами с

- 11. Керамический корпус БИС с рамкой выводов с

- 12. Безвыводный керамический носитель кристаллов со сквозными контактными отверстиями

- 13. Безвыводный пластмассовый носитель кристаллов 1 – основание;

- 14. Керамический корпус БИС с матрицей выводов 1

- 15. Пластмассовый корпус БИС с матрицей выводов 1

- 16. Керамические корпуса (окись алюминия) Достоинства: низкое тепловое

- 17. Пластмассовые корпуса (стеклоэпоксидные) Достоинства: низкая стоимость; малая

- 18. 8.5. Способы выполнения соединений в корпусах БИС

- 19. Способы выполнения соединений в корпусах БИС с

- 20. Способы выполнения соединений в корпусах БИС с

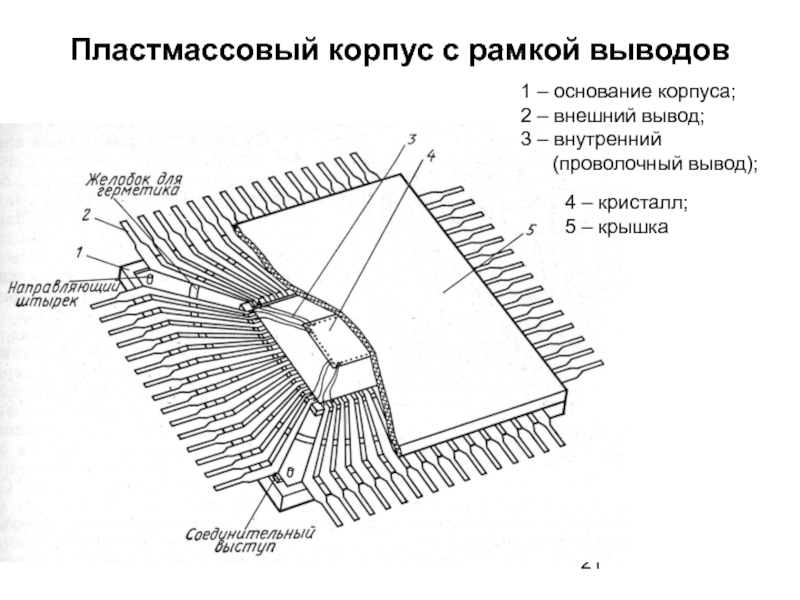

- 21. Пластмассовый корпус с рамкой выводов 1 –

- 22. 8.6. Конструирование ЭВМ на микропроцессорах Учитывая структурные

- 23. Конфигурация шин (а) и конструктивная реализация (б)

- 24. Конфигурация шин (а) и конструктивная реализация (б) микропроцессорной аппаратуры с двумя объединительными платами

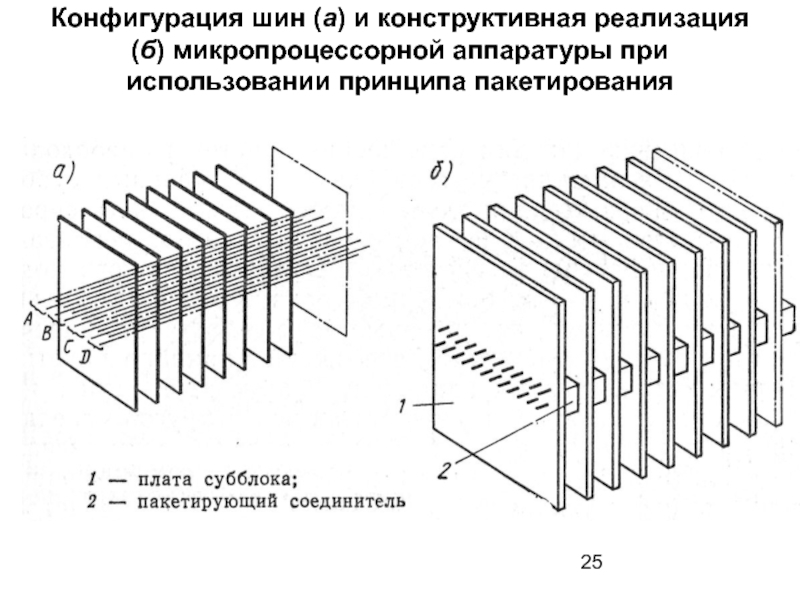

- 25. Конфигурация шин (а) и конструктивная реализация (б) микропроцессорной аппаратуры при использовании принципа пакетирования

- 26. 8.7. Методы и элементы электрических соединений БИС

- 27. Методы и элементы электрических соединений БИС (2)

- 28. Методы оплавления полуды Конденсационная пайка: собранную плату

- 29. Методы оплавления полуды (2) Инфракрасная пайка. Достоинства:

- 30. Разъемный монтаж БИС Разъемный соединитель. С

- 31. Монтаж разборного корпуса на плату Это перспективный

- 32. Многоконтактный соединитель прижимного типа Ячеистый эластомер

- 33. 8.8. Внутри- и межплатные соединения Скоростные возможности

- 34. Структура печатной платы с «утопленным» коаксиальным кабелем

- 35. Последовательность монтажа печатной платы с «утопленным» коаксиальным

- 36. Соединитель зажимного типа и характеристика его

Слайд 18. Особенности конструирования БИС и аппаратуры на их основе. 8.1. Виды, объекты

Слайд 2БМК

Кристалл МаБИС – БМК, представляет собой многослойную пласти-ну, на которой реали-зованы

Определена библиотека функциональных элементов (БФЭ).

Для ее элементов суще-ствуют фотошаблоны – эталоны металлиза-ции соединения ком-понентов.

Слайд 3Задачи конструктора при проектировании МП, заказных БИС и МаБИС

С повышением уровня

Отсюда особенность разработки и использования указанной элемент-ной базы – более высокий уровень интеграции работы конструкторов и специалистов в области микроэлектроники .

Для МП, заказных БИС и СИС основные задачи – разработка корпусов, элементов разъемных и неразъемных межсоединений.

Для МаБИС – разработка корпусов, элементов разъемных и неразъе-мных межсоединений и задачи схемно-топологического конструиро-вания:

компоновки и размещения – при отображении элементов схемы в ТЯ;

трассировки – при соединении их выводов.

Результат – фотошаблоны межсоединений ФЭ.

Слайд 48.2. Основные проблемы конструирования и применения БИС

Повышение плотности упаковки компо-нентов на

увеличение числа внешних выводов БИС и субблоков;

повышение плотности упаковки компонентов в БИС и БИС в субблоках для снижения потерь быстродействия из-за задержек сигналов;

увеличение удельной выделяемой тепловой энергии;

ужесточение требований к постоянству волнового сопротивления линий связи (в связи с переходом к работе в гигагерцевом диапазоне).

1 – крышка;

2 – кристалл;

3 – проволочный (внутренний) вывод;

4 – рамка;

5 – внешний вывод;

6 – основание корпуса;

7 – радиатор

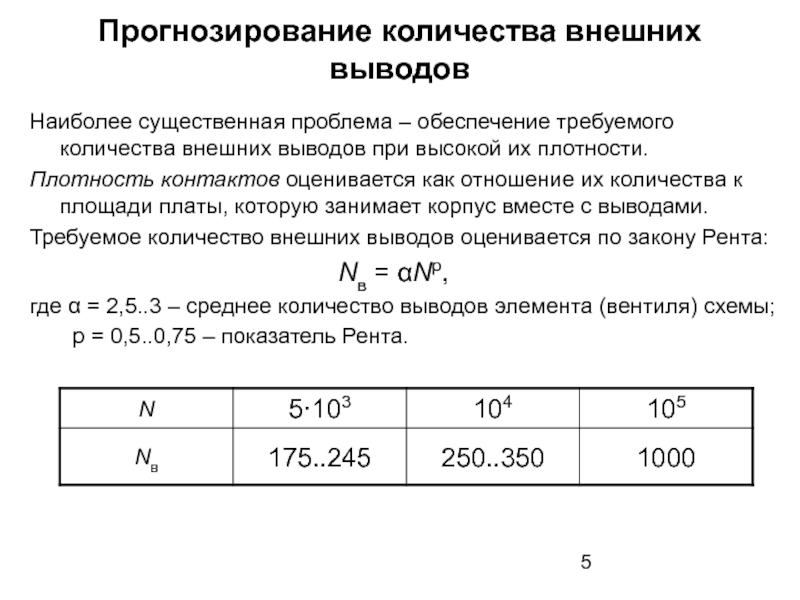

Слайд 5Прогнозирование количества внешних выводов

Наиболее существенная проблема – обеспечение требуемого количества внешних

Плотность контактов оценивается как отношение их количества к площади платы, которую занимает корпус вместе с выводами.

Требуемое количество внешних выводов оценивается по закону Рента:

Nв = αNр,

где α = 2,5..3 – среднее количество выводов элемента (вентиля) схемы;

p = 0,5..0,75 – показатель Рента.

Слайд 68.3. Корпуса БИС

Решение указанных выше проблем требует разработки :

конструкции корпусов для

межсоединений от выводов кристалла до выводов на корпусе;

внешних выводов;

технологии сборки и монтажа корпусов.

Конструкция корпусов БИС должна:

удовлетворять поставленным требованиям по габаритам;

обеспечивать эффективный отвод тепловой энергии, выделяемой кристаллом;

обеспечивать его герметизацию и защиту от излучений;

иметь высокую плотность контактов.

Слайд 98.4. Виды корпусов БИС

В разработке многоконтактных корпусов для БИС и МаБИС

плоские корпуса с выводами с четырех сторон;

безвыводные корпуса (носители кристаллов);

корпуса с матрицей выводов.

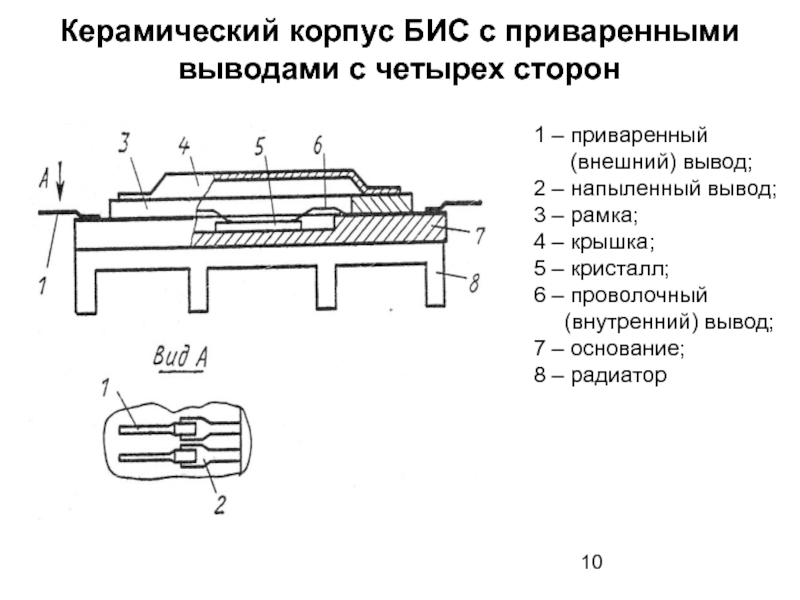

Слайд 10Керамический корпус БИС с приваренными выводами с четырех сторон

1 – приваренный

2 – напыленный вывод;

3 – рамка;

4 – крышка;

5 – кристалл;

6 – проволочный

(внутренний) вывод;

7 – основание;

8 – радиатор

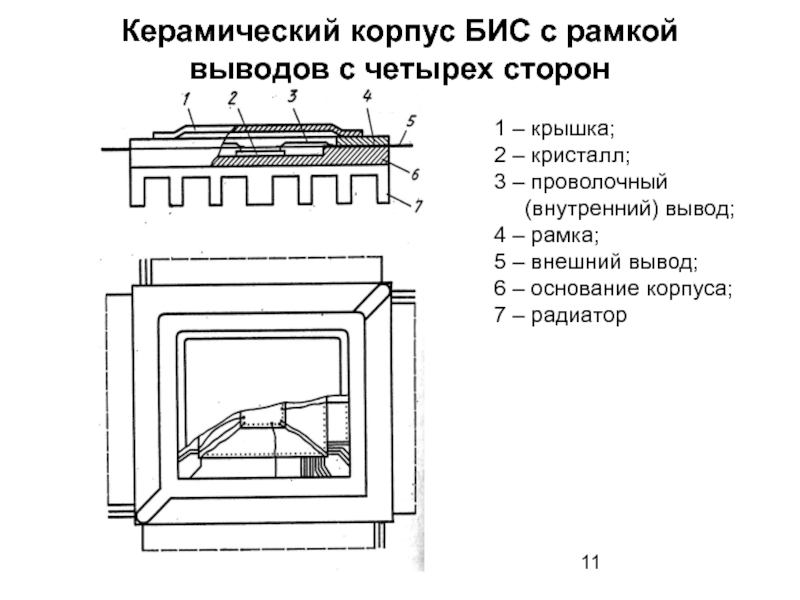

Слайд 11Керамический корпус БИС с рамкой выводов с четырех сторон

1 – крышка;

2

3 – проволочный

(внутренний) вывод;

4 – рамка;

5 – внешний вывод;

6 – основание корпуса;

7 – радиатор

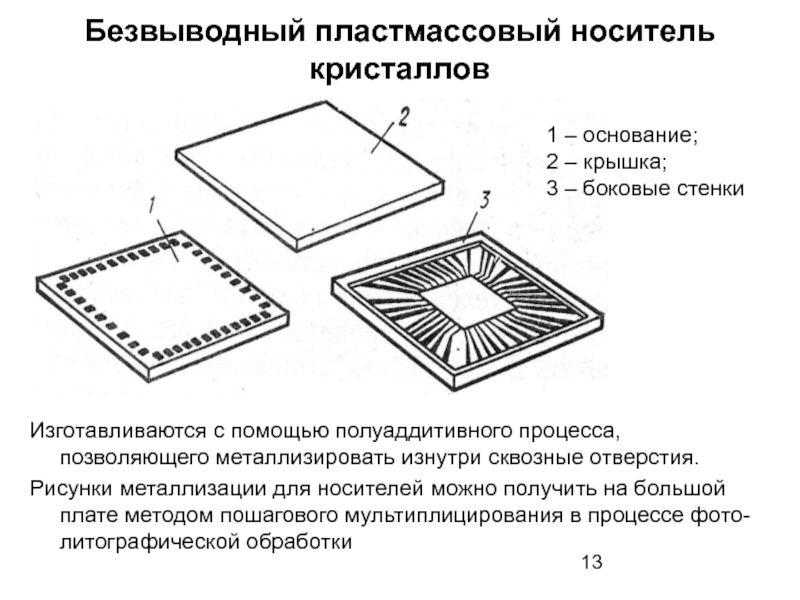

Слайд 13Безвыводный пластмассовый носитель кристаллов

1 – основание;

2 – крышка;

3 – боковые стенки

Изготавливаются

Рисунки металлизации для носителей можно получить на большой плате методом пошагового мультиплицирования в процессе фото-литографической обработки

Слайд 14Керамический корпус БИС с матрицей выводов

1 – основание корпуса;

2 – внешний

3 – крышка;

4 – кристалл;

5 – внутренние соединения

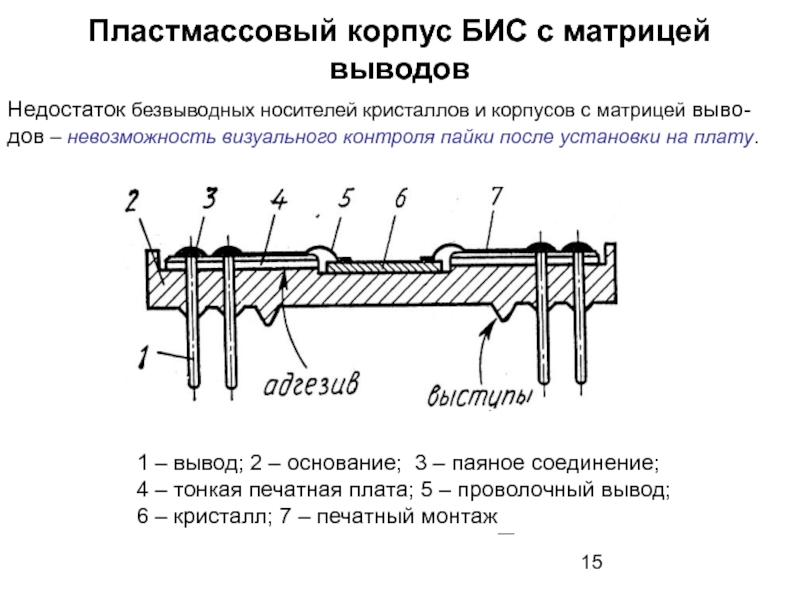

Слайд 15Пластмассовый корпус БИС с матрицей выводов

1 – вывод; 2 – основание;

4 – тонкая печатная плата; 5 – проволочный вывод;

6 – кристалл; 7 – печатный монтаж__

Недостаток безвыводных носителей кристаллов и корпусов с матрицей выво-дов – невозможность визуального контроля пайки после установки на плату.

Слайд 16Керамические корпуса (окись алюминия)

Достоинства:

низкое тепловое сопротивление;

хорошая герметизация;

высокая плотность выводов.

Недостатки:

высокое значение относительной

высокая стоимость;

большая масса.

Для безвыводных носителей кристалла существенно, что температурный коэффициент расширения керамики значительно меньше, чем у обычных материалов печатных плат (можно использовать платы из специально разработанных материалов, например, медь – инвар – медь, но при этом увеличивается масса субблока).

Слайд 17Пластмассовые корпуса (стеклоэпоксидные)

Достоинства:

низкая стоимость;

малая величина относительной диэлектрической проницаемости, что обеспечивает более

возможность изготовления корпусов безвыводных носителей кристалла групповым методом.

Безвыводные носители кристалла термически согласованы с печатной платой.

Недостатки:

высокое тепловое сопротивление;

неустойчивость к воздействию влаги (кристалл с приваренными к нему выводами можно защитить слоем кремнийорганического соединения RTV).

Слайд 188.5. Способы выполнения соединений в корпусах БИС с выводами с четырех

Внутренние соединения между контактами кристалла и внешними выводами выполняют:

проводным монтажом (выводы кристалла располагаются по его периферии);

лентой-носителем.

1 – корпус;

2 – контактная площадка;

3 – лента-носитель из полиимида;

4 – кристалл;

5 – шариковый вывод из припоя;

6 – печатный проводник

6

Слайд 19Способы выполнения соединений в корпусах БИС с выводами с четырех сторон

Преимущества сборки на ленту-носитель:

легко автоматизируется;

подходит для группового монтажа, обеспечивая копланарность выводов;

позволяет проводить проверку до сборки в корпус;

обеспечивает высокую плотность межсоединений (около 100 контактов на 1 см2);

позволяет создавать корпуса малой высоты;

обеспечивает легкий доступ для тестирования узлов в центральной части кристалла (лента-носитель с матрицей выводов).

При ширине проводников 50 мкм, расположенных с шагом 100 мкм, количество выводов на двухслойной ленте-носителе – 320.

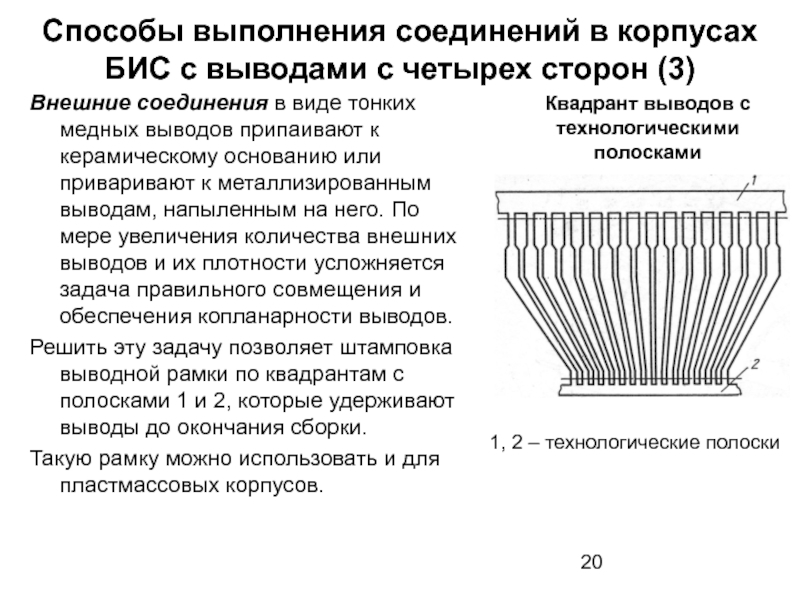

Слайд 20Способы выполнения соединений в корпусах БИС с выводами с четырех сторон

Внешние соединения в виде тонких медных выводов припаивают к керамическому основанию или приваривают к металлизированным выводам, напыленным на него. По мере увеличения количества внешних выводов и их плотности усложняется задача правильного совмещения и обеспечения копланарности выводов.

Решить эту задачу позволяет штамповка выводной рамки по квадрантам с полосками 1 и 2, которые удерживают выводы до окончания сборки.

Такую рамку можно использовать и для пластмассовых корпусов.

1, 2 – технологические полоски

Квадрант выводов с технологическими полосками

Слайд 21Пластмассовый корпус с рамкой выводов

1 – основание корпуса;

2 – внешний вывод;

3

4 – кристалл;

5 – крышка

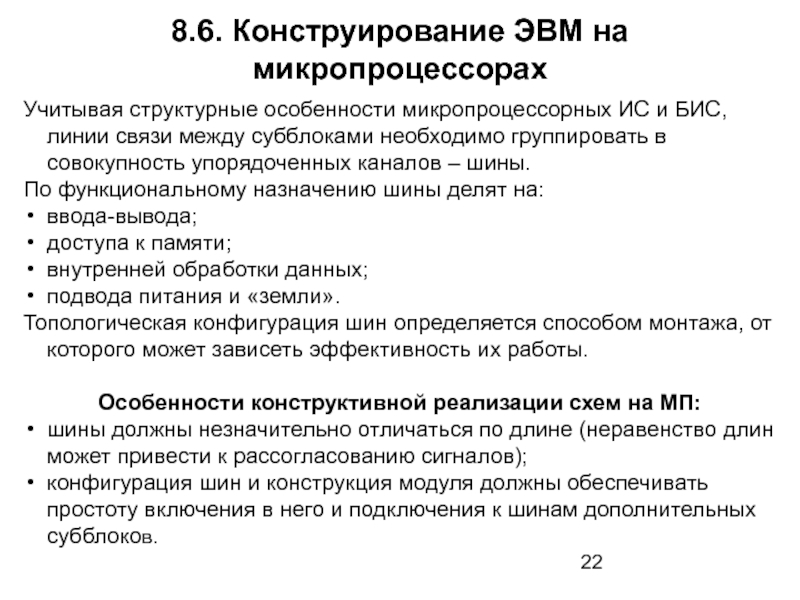

Слайд 228.6. Конструирование ЭВМ на микропроцессорах

Учитывая структурные особенности микропроцессорных ИС и БИС,

По функциональному назначению шины делят на:

ввода-вывода;

доступа к памяти;

внутренней обработки данных;

подвода питания и «земли».

Топологическая конфигурация шин определяется способом монтажа, от которого может зависеть эффективность их работы.

Особенности конструктивной реализации схем на МП:

шины должны незначительно отличаться по длине (неравенство длин может привести к рассогласованию сигналов);

конфигурация шин и конструкция модуля должны обеспечивать простоту включения в него и подключения к шинам дополнительных субблоков.

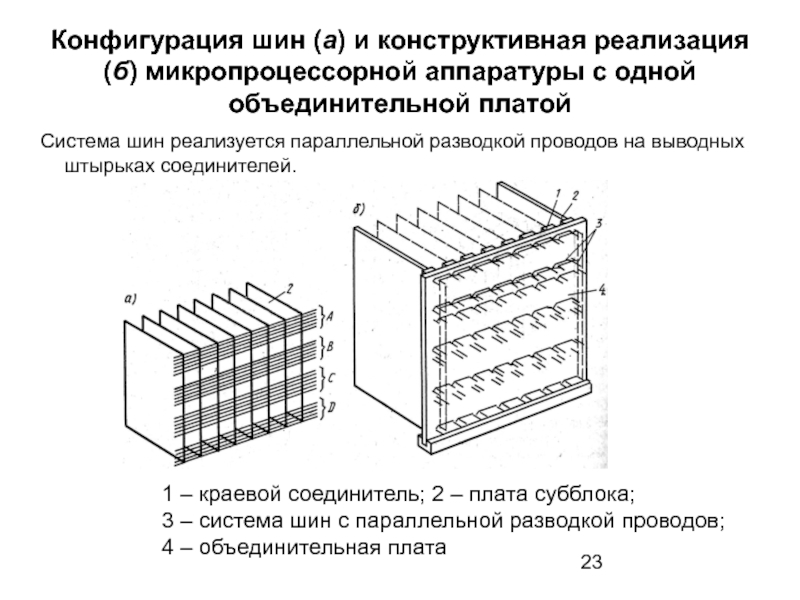

Слайд 23Конфигурация шин (а) и конструктивная реализация (б) микропроцессорной аппаратуры с одной

1 – краевой соединитель; 2 – плата субблока;

3 – система шин с параллельной разводкой проводов;

4 – объединительная плата

Система шин реализуется параллельной разводкой проводов на выводных штырьках соединителей.

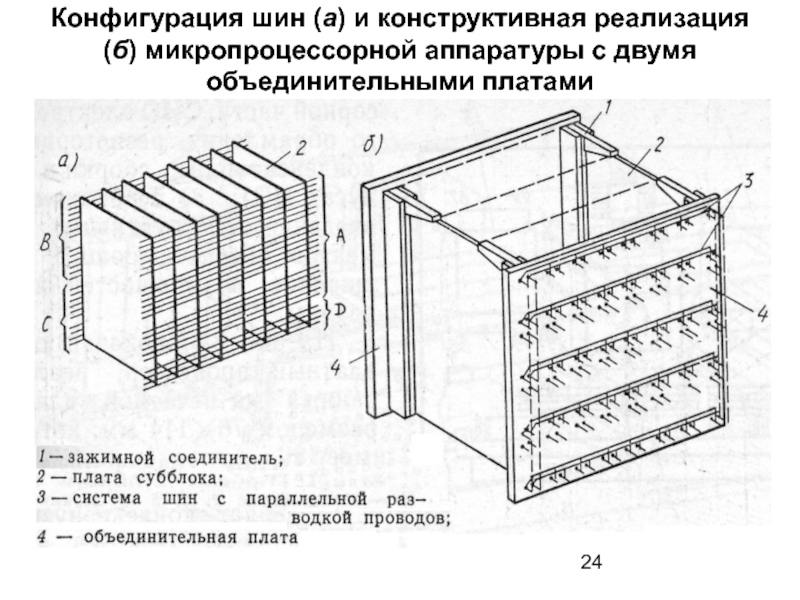

Слайд 24Конфигурация шин (а) и конструктивная реализация (б) микропроцессорной аппаратуры с двумя

Слайд 25Конфигурация шин (а) и конструктивная реализация (б) микропроцессорной аппаратуры при использовании

Слайд 268.7. Методы и элементы электрических соединений БИС

Методы монтажа корпусов.

Безвыводные носители кристаллов

Для электрического соединения выводов БИС применяют неразъемный и разъемный монтаж.

Неразъемный монтаж:

корпуса с матрицей выводов монтируют на платах со сквозными металлизированными отверстиями, выводы припаивают расплавлением дозированного припоя или «волной»;

корпуса с выводами с четырех сторон и безвыводные носители кристаллов монтируют на поверхность.

Слайд 27Методы и элементы электрических соединений БИС (2)

Достоинства технологии монтажа на поверхность

обеспечивает возможность автоматизации сборки при одновременном повышении надежности;

допускает двусторонний монтаж, что повышает плотность упаковки.

Недостатки ТМП:

трудность освоения новых методов пайки (оплавление полуды);

сложность испытания готовых узлов;

критичность паяного соединения к механическим воздействиям.

Слайд 28Методы оплавления полуды

Конденсационная пайка:

собранную плату помещают в атмосферу насыщенного пара специальной

пар конденсируется на плате и отдает ей скрытую энергию преобразования;

сборка нагревается до температуры кипения жидкости и припой расплавляется.

Достоинства метода:

быстрый и равномерный нагрев;

точность температурного режима;

чистота среды.

Недостатки:

сложность и высокая стоимость оборудования;

высокая энергоемкость.

Слайд 29Методы оплавления полуды (2)

Инфракрасная пайка.

Достоинства:

простота подбора режима пайки и, следовательно, высокое

меньшая энергоемкость.

Основной недостаток – неравномерность нагрева.

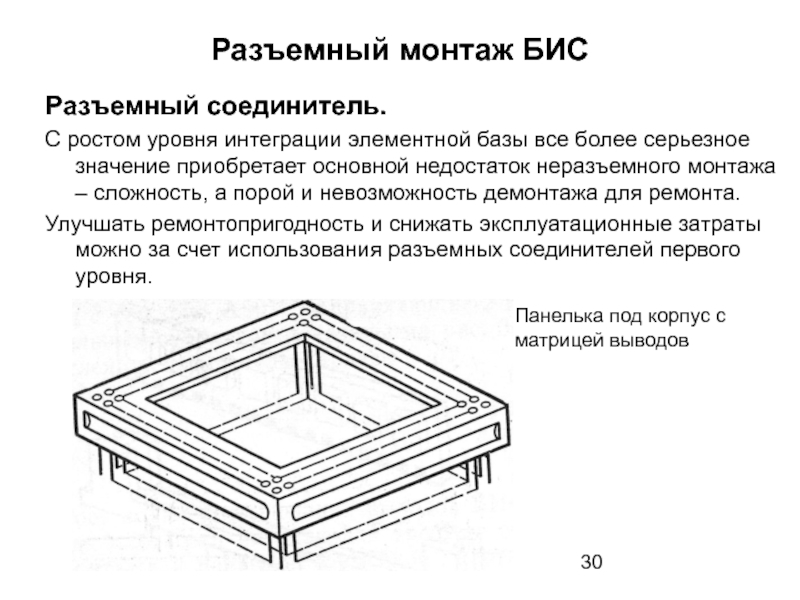

Слайд 30Разъемный монтаж БИС

Разъемный соединитель.

С ростом уровня интеграции элементной базы все

Улучшать ремонтопригодность и снижать эксплуатационные затраты можно за счет использования разъемных соединителей первого уровня.

Панелька под корпус с

матрицей выводов

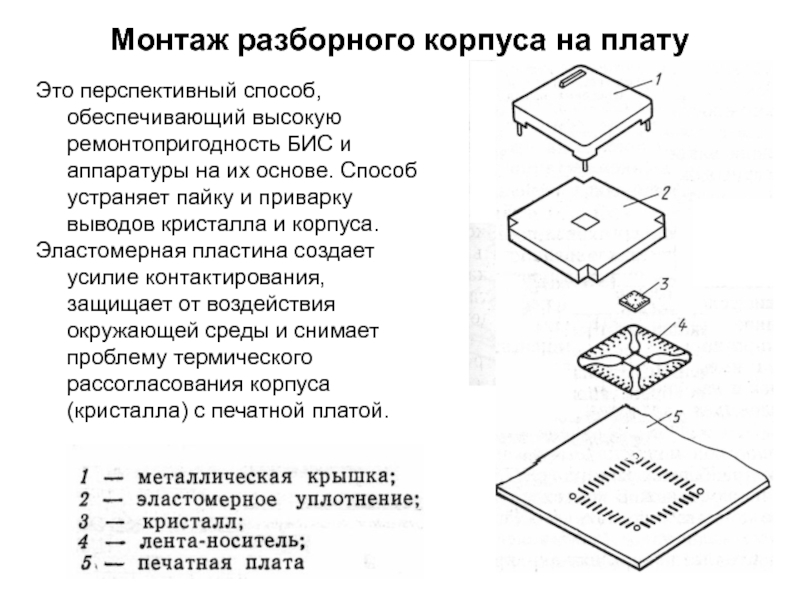

Слайд 31Монтаж разборного корпуса на плату

Это перспективный способ, обеспечивающий высокую ремонтопригодность БИС

Эластомерная пластина создает усилие контактирования, защищает от воздействия окружающей среды и снимает проблему термического рассогласования корпуса (кристалла) с печатной платой.

Слайд 32Многоконтактный соединитель

прижимного типа

Ячеистый эластомер за счет низкого уровня релаксации напряжений

Количество контактов: ~ 400.

Используется для монтажа многокристальных модулей и корпусов с матрицей выводов с керамическим, стеклоэпоксидным или иным основанием.

Слайд 338.8. Внутри- и межплатные соединения

Скоростные возможности БИС при переходе в гигагерцевый

Задержка в печатных проводниках сигнала, передаваемого между двумя БИС на частоте 1..4 ГГц, составляет 85 % длительности такта синхронизации.

При этом существенным становится искажение сигналов от конструктивных неоднородностей. Наиболее эффективная линия связи для соединения БИС и СБИС – коаксиальный кабель с изоляцией с малой диэлектрической постоянной.

Такой кабель имеет точно управляемое волновое сопротивление и высокую скорость передачи сигнала 2,63 ·108 м/с (у полосковой линии связи - 1,3·108 м/с ).

Повороты коаксиального кабеля можно выполнять со сравнительно большим радиусом, что исключает отражение сигналов, которые происходят на прямоугольных сгибах печатных проводников. В местах перекрещивания проводников экраны имеются у обоих, так что паразитная связь минимальна.

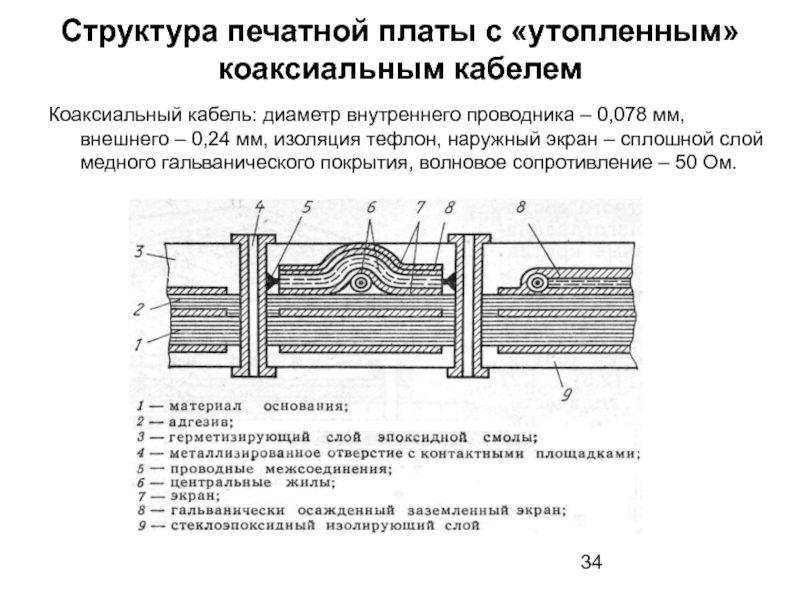

Слайд 34Структура печатной платы с «утопленным» коаксиальным кабелем

Коаксиальный кабель: диаметр внутреннего проводника

Слайд 35Последовательность монтажа печатной платы с «утопленным» коаксиальным кабелем

Основные этапы создания

укладка провода на стеклоэпоксидное основание, покрытое адгезивом (станок с ЧПУ);

отверждение адгезива;

сплошное гальваническое наращивание проводящего слоя;

очистка участков подсоединения проводов;

нанесение слоя эпоксидной смолы;

сверление и металлизация отверстий (обеспечивается их соединение с внутренними проводниками коаксиальных кабелей);

гальваническое нанесение проводящих элементов на поверхность платы, например, контактных площадок.

При необходимости более плотного монтажа провода можно укладывать и на вторую сторону основания, формируя дополнительные шины питания. Новые слои можно накладывать и поверх первого слоя проводного монтажа.

Задержка сигнала – около 4 нс/м.

Слайд 36Соединитель зажимного типа и

характеристика его качества

Штыревые разъемы не обеспечивают высокой

Гибкую схемную плату или кабель изготавливают из эластичного фторполимерного материала (волновое сопротивление 37,7 Ом,

эффективная диэлектрическая проницаемость 2,44).