- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Причины повреждения технологического оборудования презентация

Содержание

- 1. Причины повреждения технологического оборудования

- 2. Учебные вопросы:

- 3. Литература Основная: Пожарная безопасность

- 4. Нормативные документы: 1. Федеральный закон

- 5. Аварии являются следствием ошибок, допускаемых на стадиях:

- 6. Актуальность изучения данной темы заключается в том,

- 7. Вопрос 1. Классификация причин повреждения технологического оборудования.

- 8. Анализ повреждений технологического аппарата и связанных с

- 9. Основные причины повреждений технологического оборудования Механические воздействия

- 10. Вопрос 2. Повреждения технологического оборудования, вызванные механическими, температурными и химическими воздействиями. Меры защиты.

- 11. Повреждения технологического оборудования, вызванные механическими воздействиями. Меры защиты.

- 12. Соединение аппаратов с разным рабочим давлением Попадание

- 13. Резкие изменения давления в трубопроводах

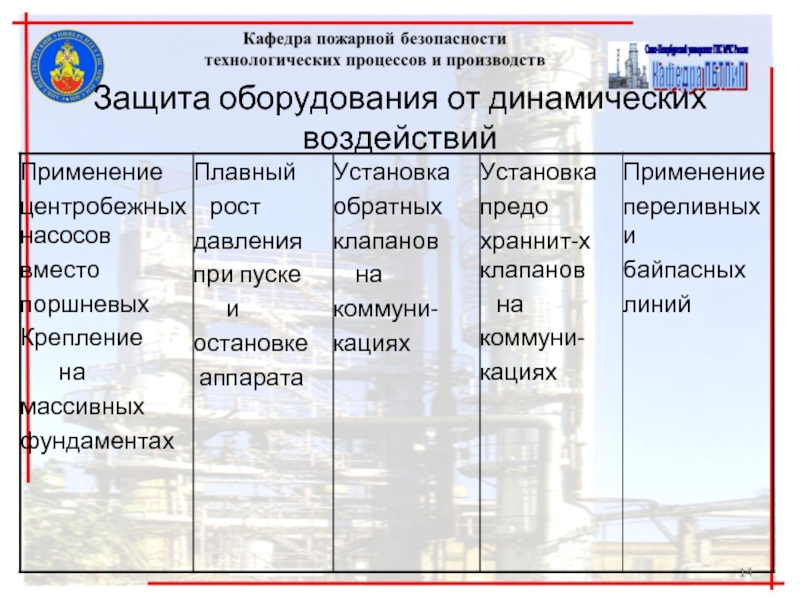

- 14. Защита оборудования от динамических воздействий

- 15. Обратный клапан — вид защитной трубопроводной арматуры,

- 16. Центробежный насос — насос, в котором движение

- 17. Внутри корпуса насоса спиральной формы, на валу

- 18. Поршневой насос (плунжерный насос) — один из

- 19. Байпас это обводная линия во многих отраслях,

- 20. Эрозия - механический износ материала стенок аппаратов

- 21. Основные виды эрозии, способствующие повреждению технологического оборудования:

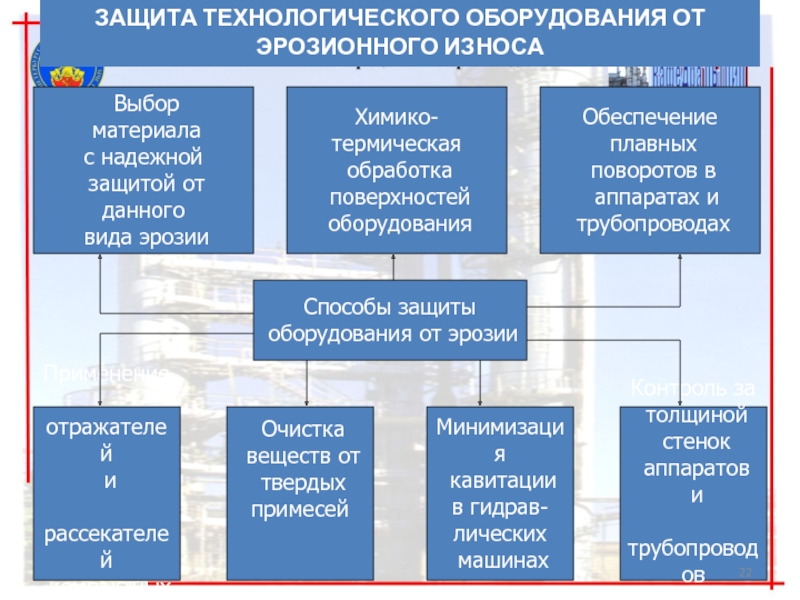

- 22. ЗАЩИТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ЭРОЗИОННОГО ИЗНОСА Способы

- 23. Большой Энциклопедический словарь – «КАВИТАЦИЯ» - (от

- 24. Для снижения вредного воздействия различных видов

- 25. Повреждения технологического оборудования, вызванные температурными воздействиями. Меры защиты.

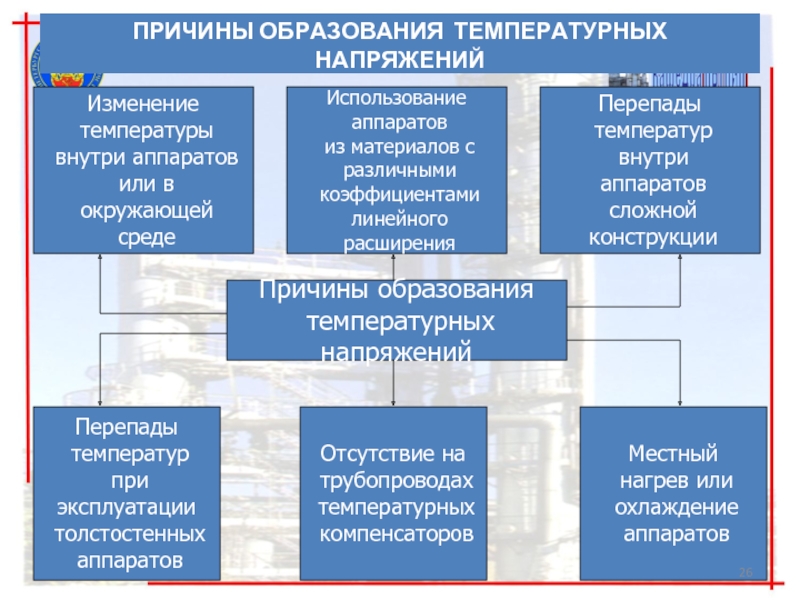

- 26. ПРИЧИНЫ ОБРАЗОВАНИЯ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ Причины образования

- 27. ЗАЩИТА ОБОРУДОВАНИЯ ОТ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ

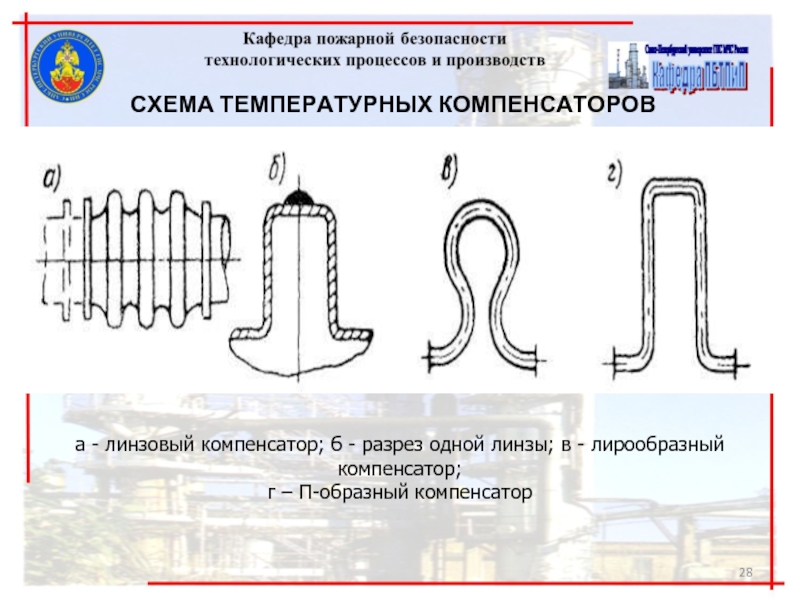

- 28. СХЕМА ТЕМПЕРАТУРНЫХ КОМПЕНСАТОРОВ а - линзовый компенсатор;

- 29. линзовый компенсатор сильфонный компенсатор

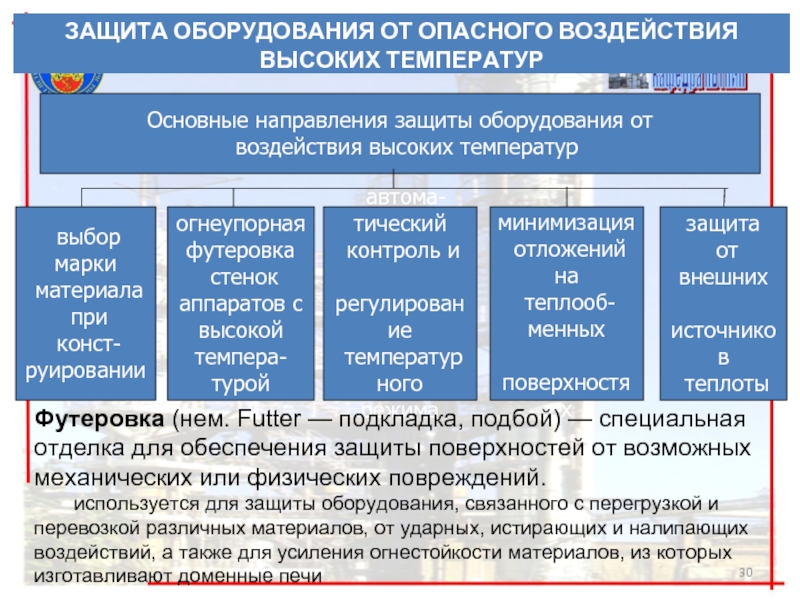

- 30. ЗАЩИТА ОБОРУДОВАНИЯ ОТ ОПАСНОГО ВОЗДЕЙСТВИЯ ВЫСОКИХ ТЕМПЕРАТУР

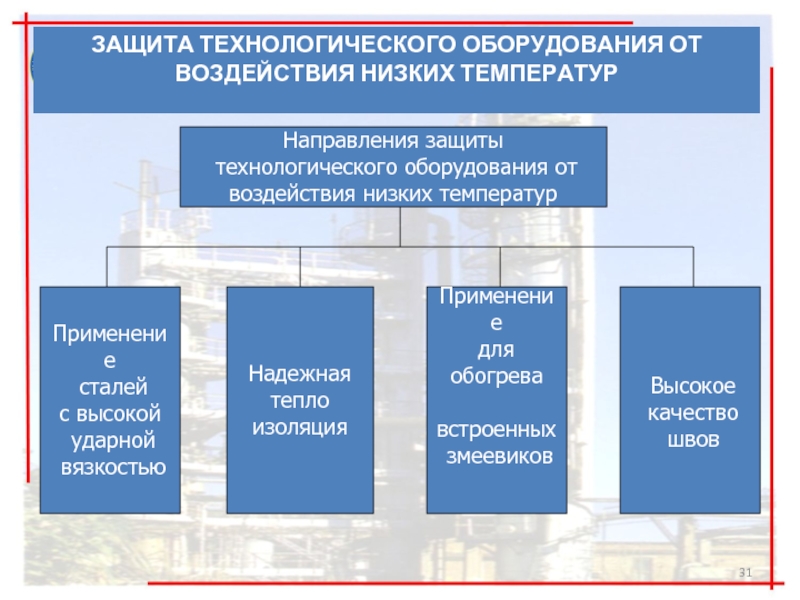

- 31. ЗАЩИТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ВОЗДЕЙСТВИЯ НИЗКИХ ТЕМПЕРАТУР

- 32. ЗАЩИТА ОБОРУДОВАНИЯ ОТ ХИМИЧЕСКОЙ И ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ

- 33. Повреждения технологического оборудования, вызванные химическими воздействиями. Меры защиты.

- 34. Коррозия - процесс разрушения материала стенок аппаратов

- 35. Химическая коррозия – это окислительно-восстановительный химический процесс,

- 36. Различают Кислородную 4Fe + 3O2

- 37. При кислородной коррозии металл взаимодействует с кислородом

- 38. Водородная коррозия происходит при высоких давлениях и

- 39. Серная и сероводородная коррозия наблюдаются при переработке

- 40. Электрохимическая коррозия - процесс растворения металлов в

- 41. Электрохимической коррозии подвергаются конструктивные элементы аппаратов, в

Слайд 2

Учебные вопросы:

1. Классификация причин повреждения технологического оборудования.

Слайд 3

Литература

Основная:

Пожарная безопасность технологических процессов. Учебное пособие/ Хорошилов О.А, Пелех М.Т.,

Дополнительная:

1. Пожарная безопасность технологических процессов. Учебник/ С.А.Горячев, С.В.Молчанов, В.П.Назаров и др.; Под общ. ред.В.П.Назарова и В.В.Рубцова. – М.: Академия ГПС МЧС России, 2007.- 221с.

2. Малинин В.Р., Хорошилов О.А. Методика анализа пожаровзрывоопасности технологий: Учебное пособие. — СПб.: Санкт-Петербургский университет МВД России, 2000. — 274 с.

3. Бесчастнов М.В. Взрывобезопасность и противоаварийная защита химико-технологических процессов.- М.: Химия, 1983. - 472 с.

Слайд 4 Нормативные документы: 1. Федеральный закон РФ от 22.07.2008 №123-ФЗ “Технический регламент о

Слайд 5Аварии являются следствием ошибок, допускаемых на стадиях: - проектирования; - изготовления, монтажа, строительства; -

Слайд 6 Актуальность изучения данной темы заключается в том, что есть случаи пожаров

Причинами пожаров, как правило, являются возникновение аварийных ситуаций в связи с недостаточным знанием ответственными лицами особенностей пожарной опасности используемого технологического оборудования.

Слайд 8Анализ повреждений технологического аппарата и связанных с этим аварийных ситуаций включает

Слайд 9Основные причины повреждений

технологического оборудования

Механические

воздействия

Температурные

воздействия

Химические

воздействия

Повышен-

ное или

понижен-

ное

давления

Хими-

ческая

коррозия

Электро-

хими-

ческая

коррозия

Воздейс-

твие

динами-

ческих

Эрози-

онный

износ

Темпера-

турные

напря-

жения

Высоких

и

низких

темпера-

тур

Слайд 10Вопрос 2.

Повреждения технологического оборудования, вызванные механическими, температурными и химическими воздействиями.

Слайд 11

Повреждения технологического оборудования, вызванные механическими воздействиями. Меры защиты.

Слайд 12Соединение аппаратов с

разным рабочим давлением

Попадание в объем

легкокипящих жидкостей

Образование повышенного

Нарушение процесса

конденсации паров

Нарушение

материального

баланса

Нарушение

теплового

баланса

Нарушение

режима

подачи

веществ

в аппарат

Скачок

сопротив-

ления

в

отводя-

щих

линиях

Отказ

работы

дыхате-

льных

уст-

ройств

Пере-

полне-

ние

аппа-

ратов

Нару-

шение

режима

обогре-

ва или

охлаж-

дения

нештатная

скорость

экзо-и

эндотер-

мических

процес-

сов

Нару-

шение

матери-

ального

балан-

са

Внеш-

ние

источ-

ники

теп-

лоты

Слайд 13Резкие изменения

давления в

трубопроводах

Воздействие

динамических нагрузок

Вибрация

оборудования

Гидравлические

удары

Вибра-

ция

приво-

дов

машин

с

подвиж-

ными

узлами

Слабое

крепление

узлов

оборудо-

вания

Вет-

ровые

нагру-

зки

Внезапное

закрывание

или

открывание

запорной

арматуры

Внезапное

изменение

направле-

ния

потока

Попадание

в

цилиндры

компрес-

соров

жидкости

Внешние

механические

удары

При пуске

и остановке

аппаратов

Нештатное

давление

и температура

Падающий

инструмент

Неосторожная работа

цехового

транспорта

Слайд 15Обратный клапан — вид защитной трубопроводной арматуры, предназначенный для недопущения изменения

Обратные клапаны пропускают среду в одном направлении и предотвращают её движение в противоположном, действуя при этом автоматически

Слайд 16Центробежный насос — насос, в котором движение жидкости и необходимый напор

Слайд 17 Внутри корпуса насоса спиральной формы, на валу жестко закреплено рабочее колесо.

Если корпус насоса полностью наполнен жидкостью из всасывающего трубопровода, то при придании вращения рабочему колесу (например, при помощи электродвигателя) жидкость, которая находится в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. Это приведёт к тому, что в центральной части колеса создастся разрежение, а на периферии повысится давление. А если повышается давление, то жидкость из насоса начнёт поступать в напорный трубопровод. Вследствие этого внутри корпуса насоса образуется разрежение, под действием которого жидкость одновременно начнёт поступать в насос из всасывающего трубопровода.

Таким образом, происходит непрерывная подача жидкости центробежным насосом из всасывающего в напорный трубопровод.

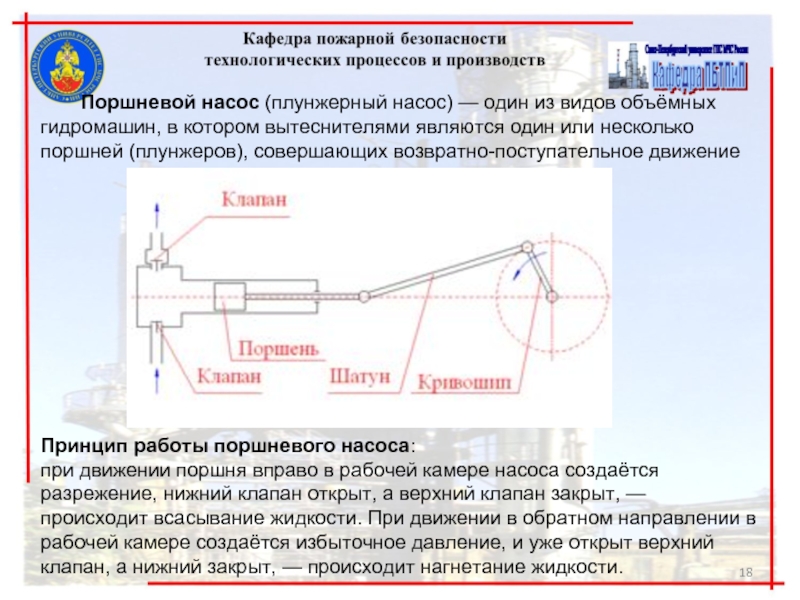

Слайд 18 Поршневой насос (плунжерный насос) — один из видов объёмных гидромашин, в

Принцип работы поршневого насоса:

при движении поршня вправо в рабочей камере насоса создаётся разрежение, нижний клапан открыт, а верхний клапан закрыт, — происходит всасывание жидкости. При движении в обратном направлении в рабочей камере создаётся избыточное давление, и уже открыт верхний клапан, а нижний закрыт, — происходит нагнетание жидкости.

Слайд 19Байпас это обводная линия во многих отраслях, предназначена для создания обходного

Слайд 20 Эрозия - механический износ материала стенок аппаратов и трубопроводов, вызванный воздействием

В результате такого износа в стенках аппаратов и трубопроводов могут возникнуть внутренние напряжения, которые даже при нормальных рабочих нагрузках могут привести к локальным повреждениям.

Особенно интенсивно процессы эрозии протекают в местах изменения направления движения потока.

Слайд 21 Основные виды эрозии, способствующие повреждению технологического оборудования:

газовая эрозия - металл

абразивная – под действием находящихся в потоке жидкости или газа взвешенных твердых частиц;

кавитационная – под действием парогазовых пузырьков,

электрическая – под действием электрических искр;

ультразвуковая – под действием звуковых колебаний.

Слайд 22ЗАЩИТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ЭРОЗИОННОГО ИЗНОСА

Способы защиты

оборудования от эрозии

Выбор

с надежной

защитой от данного

вида эрозии

Химико-термическая

обработка

поверхностей

оборудования

Обеспечение

плавных

поворотов в

аппаратах и

трубопроводах

Применение

отражателей

и

рассекателей

компактных

струй

Контроль за

толщиной

стенок

аппаратов

и

трубопроводов

Минимизация

кавитации

в гидрав-

лических

машинах

Очистка

веществ от

твердых

примесей

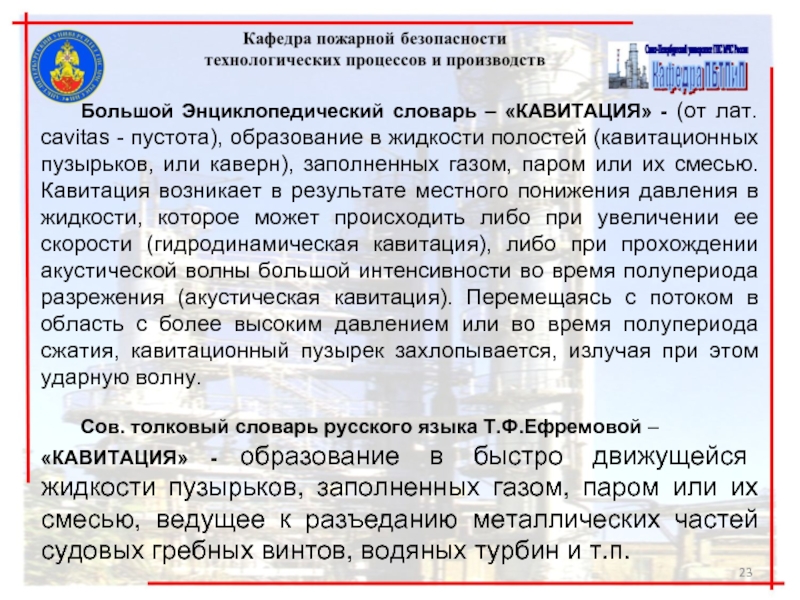

Слайд 23 Большой Энциклопедический словарь – «КАВИТАЦИЯ» - (от лат. cavitas - пустота),

Сов. толковый словарь русского языка Т.Ф.Ефремовой –

«КАВИТАЦИЯ» - образование в быстро движущейся жидкости пузырьков, заполненных газом, паром или их смесью, ведущее к разъеданию металлических частей судовых гребных винтов, водяных турбин и т.п.

Слайд 24

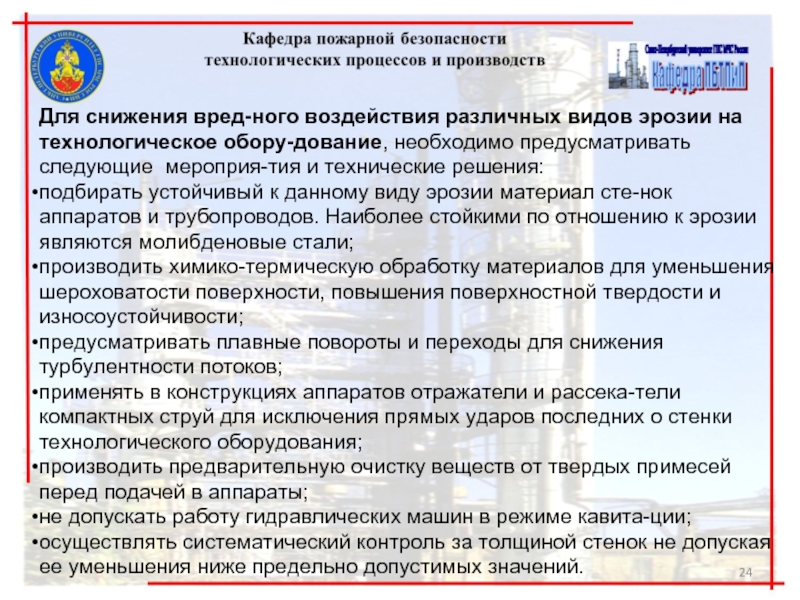

Для снижения вредного воздействия различных видов эрозии на технологическое оборудование, необходимо

подбирать устойчивый к данному виду эрозии материал стенок аппаратов и трубопроводов. Наиболее стойкими по отношению к эрозии являются молибденовые стали;

производить химико-термическую обработку материалов для уменьшения шероховатости поверхности, повышения поверхностной твердости и износоустойчивости;

предусматривать плавные повороты и переходы для снижения турбулентности потоков;

применять в конструкциях аппаратов отражатели и рассекатели компактных струй для исключения прямых ударов последних о стенки технологического оборудования;

производить предварительную очистку веществ от твердых примесей перед подачей в аппараты;

не допускать работу гидравлических машин в режиме кавитации;

осуществлять систематический контроль за толщиной стенок не допуская ее уменьшения ниже предельно допустимых значений.

Слайд 25

Повреждения технологического оборудования, вызванные температурными воздействиями. Меры защиты.

Слайд 26ПРИЧИНЫ ОБРАЗОВАНИЯ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ

Причины образования

температурных напряжений

Изменение

температуры

внутри аппаратов

окружающей

среде

Использование

аппаратов

из материалов с

различными

коэффициентами

линейного

расширения

Перепады

температур

внутри

аппаратов

сложной

конструкции

Перепады

температур

при эксплуатации

толстостенных

аппаратов

Местный

нагрев или

охлаждение

аппаратов

Отсутствие на

трубопроводах

температурных

компенсаторов

Слайд 27ЗАЩИТА ОБОРУДОВАНИЯ ОТ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ

Защита оборудования

от температурных

напряжений

Устройство

теплоизоляции

оборудования

Контроль плавного

регулирования

температуры

при пусках и

остановках

Использование

материалов

с близкими

значениями коэф-тов

линейного

расширения

Минимизация

разности

температур

в аппарате

Автоматическое

регулирование

температурного

режима

Применение

подвижных

опор для

крепления

Установка

температурных

компенсаторов

Слайд 28СХЕМА ТЕМПЕРАТУРНЫХ КОМПЕНСАТОРОВ

а - линзовый компенсатор; б - разрез одной линзы;

г – П-образный компенсатор

Слайд 30ЗАЩИТА ОБОРУДОВАНИЯ ОТ ОПАСНОГО ВОЗДЕЙСТВИЯ ВЫСОКИХ ТЕМПЕРАТУР

Основные направления защиты оборудования

воздействия высоких температур

защита

от

внешних

источников

теплоты

выбор

марки

материала

при

конст-

руировании

огнеупорная

футеровка

стенок

аппаратов с

высокой

темпера-

турой

автома-

тический

контроль и

регулирование

температур

ного

режима

минимизация

отложений

на

теплооб-

менных

поверхностях

Футеровка (нем. Futter — подкладка, подбой) — специальная отделка для обеспечения защиты поверхностей от возможных механических или физических повреждений.

используется для защиты оборудования, связанного с перегрузкой и перевозкой различных материалов, от ударных, истирающих и налипающих воздействий, а также для усиления огнестойкости материалов, из которых изготавливают доменные печи

Слайд 31ЗАЩИТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ВОЗДЕЙСТВИЯ НИЗКИХ ТЕМПЕРАТУР

Направления защиты

технологического оборудования от

воздействия

Высокое

качество

швов

Применение

сталей

с высокой

ударной

вязкостью

Надежная

тепло

изоляция

Применение

для

обогрева

встроенных

змеевиков

Слайд 32ЗАЩИТА ОБОРУДОВАНИЯ ОТ ХИМИЧЕСКОЙ И ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ

Способы защиты

технологического оборудования от

Применение

протекторной

защиты

Применение

коррозионно-

устойчивых

материалов

Минимизация

коррозионного

влияния

окружающей

среды

Изоляция

металла от

агрессивной

среды

защитными

покрытиями

Применение

установок

катодной

защиты

Слайд 33Повреждения технологического оборудования, вызванные химическими воздействиями. Меры защиты.

Слайд 34Коррозия - процесс разрушения материала стенок аппаратов и трубопроводов, происходящий в

Различают коррозию химическую и электрохимическую.

Химический износ - уменьшение толщины или прочности стенок технологического оборудования в результате химического взаимодействия материала с обращающимися веществами или с внешней средой.

Слайд 35 Химическая коррозия – это окислительно-восстановительный химический процесс, протекающий в среде жидких

К жидким диэлектрикам (неэлектролитам) можно отнести многие органические (мазут, бензин, бензол, толуол, керосин) и неорганические (жидкий фтористый водород, жидкий бром, расплавленная сера) жидкости, которые не обладают электропроводимостью и, следовательно, исключают условия для протекания электрохимических реакций.

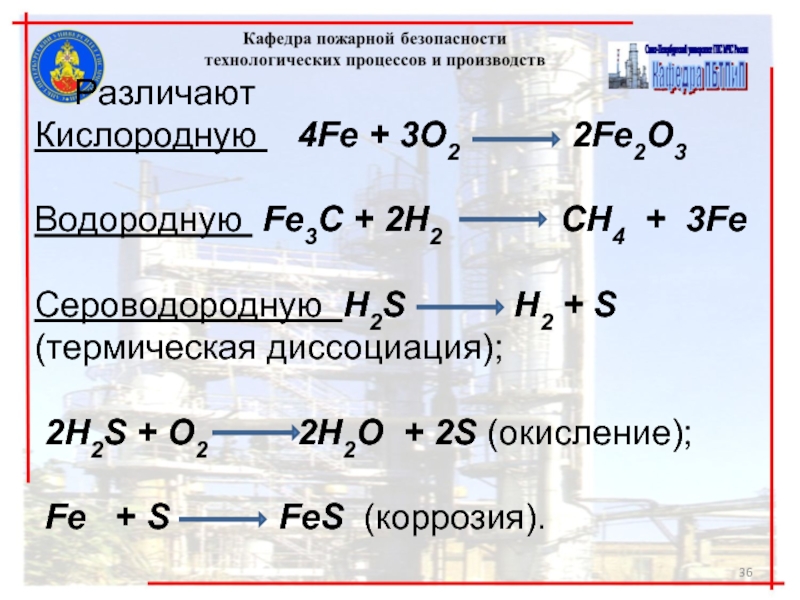

Слайд 36 Различают

Кислородную 4Fe + 3O2

Водородную Fe3C + 2H2 CH4 + 3Fe

Сероводородную H2S H2 + S (термическая диссоциация);

2H2S + O2 2H2O + 2S (окисление);

Fe + S FeS (коррозия).

Слайд 37 При кислородной коррозии металл взаимодействует с кислородом воздуха с образованием окислов

Слайд 38 Водородная коррозия происходит при высоких давлениях и температурах и связана с

Слайд 39 Серная и сероводородная коррозия наблюдаются при переработке неочищенного сырья на установках

Слайд 40 Электрохимическая коррозия - процесс растворения металлов в электролитах в результате действия

Если металл является неоднородным, то отдельные его участки обладают различной химической активностью и способностью к растворению. Чем левее расположен металл в ряду напряженности, тем он легче растворяется. Контакт металла с электролитом вызывает появление микрогальванических пар, в результате действия которых возникает электрический ток и металл переходит в раствор.