- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ИННОВАЦИОННОЕ РАЗВИТИЕ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ПРИРОДНЫХ ЭНЕРГОНОСИТЕЛЕЙ презентация

Содержание

- 1. ИННОВАЦИОННОЕ РАЗВИТИЕ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ПРИРОДНЫХ ЭНЕРГОНОСИТЕЛЕЙ

- 2. АЛЬТЕРНАТИВНЫЕ МОТОРНЫЕ ТОПЛИВА План лекции №

- 3. АЛЬТЕРНАТИВНЫЕ МОТОРНЫЕ ТОПЛИВА План лекции №

- 4. КЛАССИФИКАЦИЯ АЛЬТЕРНАТИВНЫХ ТОПЛИВ природный газ – метан;

- 5. Классификация альтернативных топлив 1992 г. Закон об

- 6. Общая классификация альтернативных топлив (3 группы) Первая

- 7. Общая классификация альтернативных топлив (3 группы) Вторая

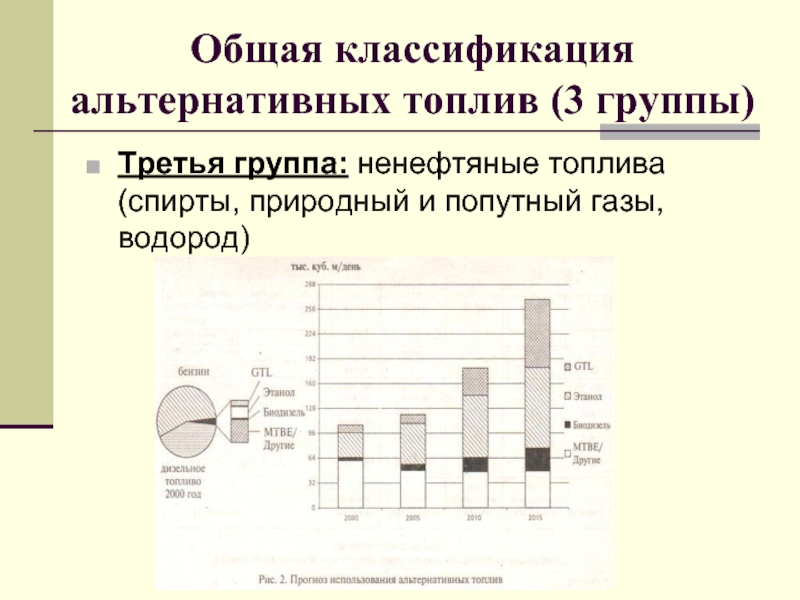

- 8. Общая классификация альтернативных топлив (3 группы) Третья

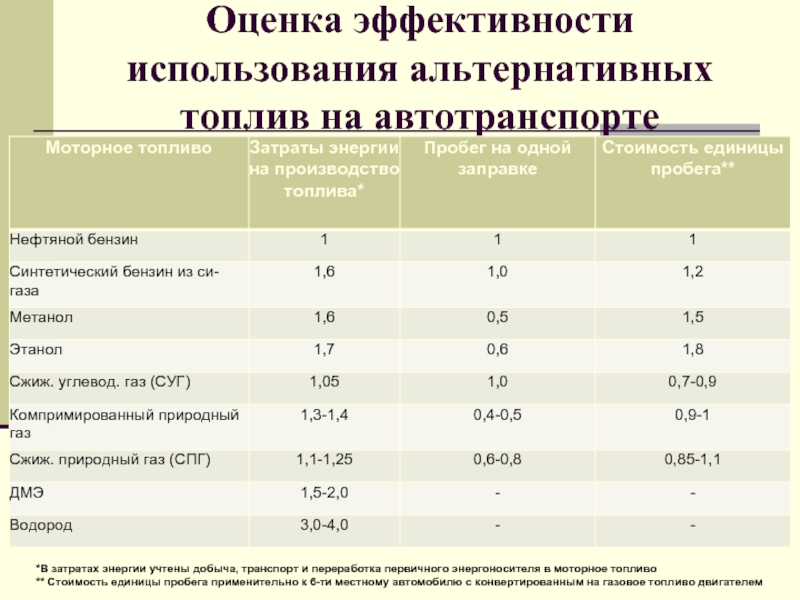

- 9. Критерии оценки эффективности применения различных видов топлива

- 10. Оценка эффективности использования альтернативных топлив на автотранспорте

- 11. Меры Правительства РФ Постановление Правительства РФ от

- 12. Классы моторных топлив Требования к физико-химическим и

- 13. Количество автомобилей в России, соответствующих требованиям Евро, %

- 14. ГАЗОВОЕ ТОПЛИВО Бензиновые двигатели могут быть переведены

- 15. ГАЗОВОЕ ТОПЛИВО Трудности применения газового топлива в

- 16. Способы организации работы дизельного двигателя на газовом

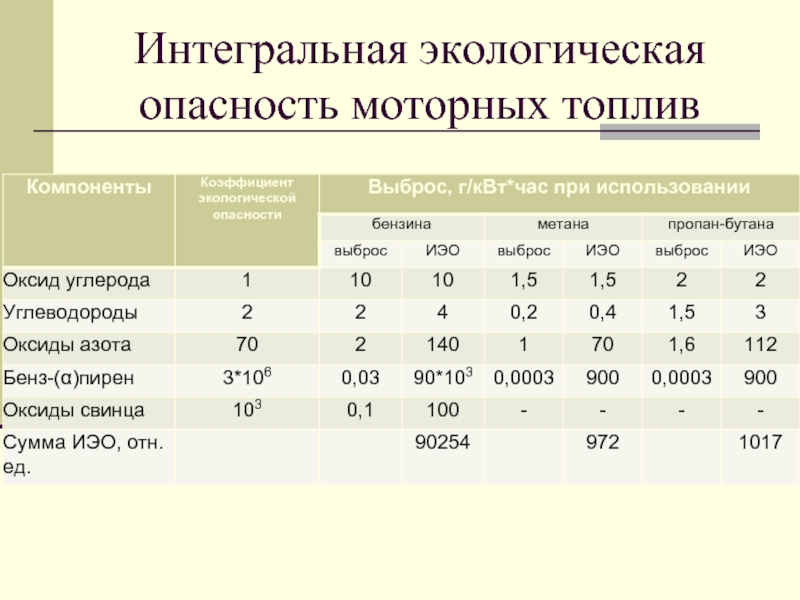

- 17. Интегральная экологическая опасность моторных топлив

- 18. Технология GTL Реализуется по схеме первоначального

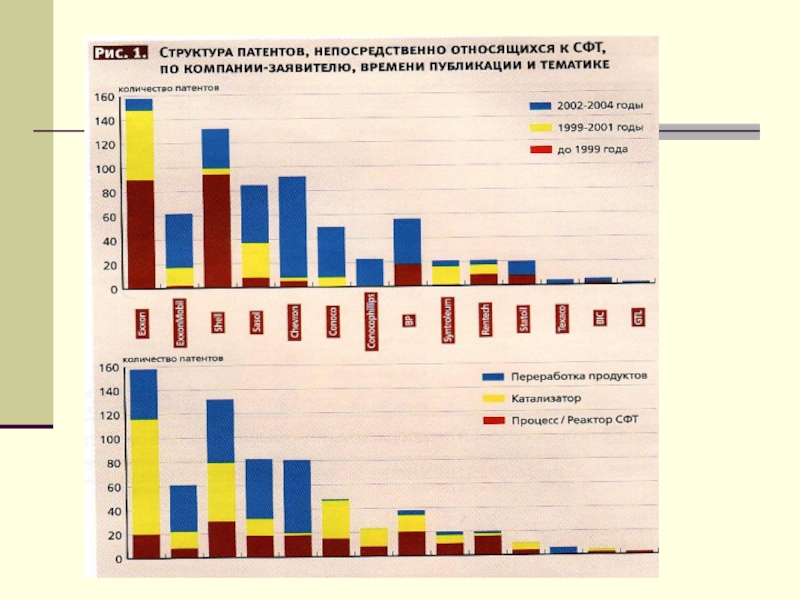

- 19. Обзор известных технологий получения синтетических жидких углеводородов

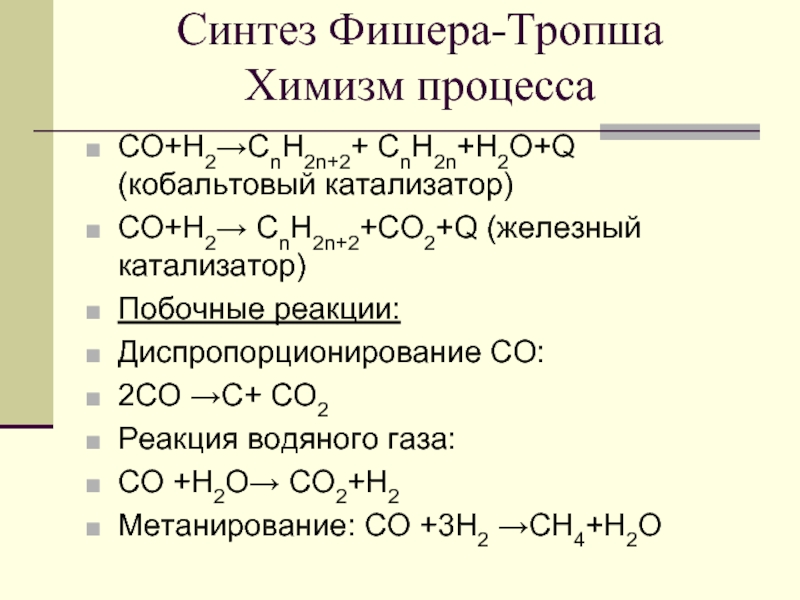

- 21. Синтез Фишера-Тропша Химизм процесса СО+Н2→СnH2n+2+ СnH2n+Н2O+Q (кобальтовый

- 22. Синтез Фишера-Тропша Катализаторы Ni, Co, Fe

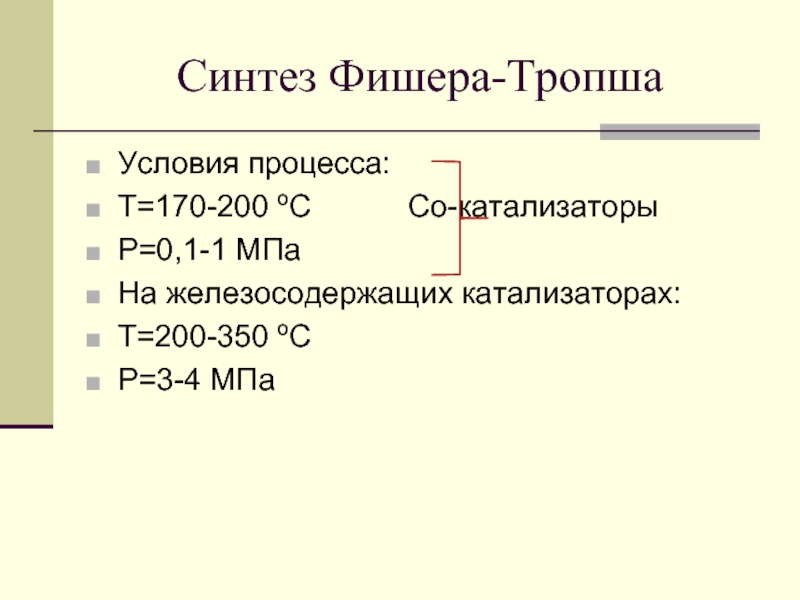

- 23. Синтез Фишера-Тропша Условия процесса: Т=170-200 ºС Со-катализаторы Р=0,1-1

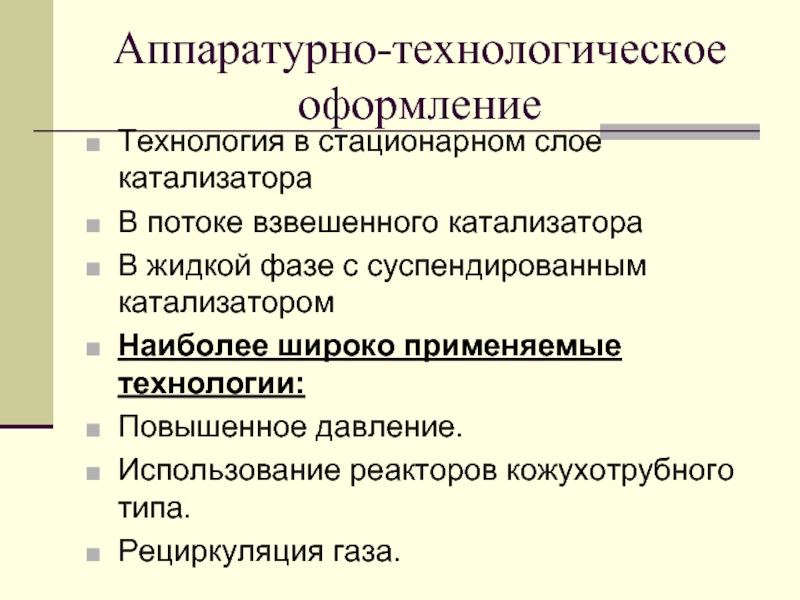

- 24. Аппаратурно-технологическое оформление Технология в стационарном слое катализатора

- 25. Аппаратурно-технологическое оформление Процесс «Krupp-Kohlechemie» (пилотная установка): Fe-катализатор

- 26. Аппаратурно-технологическое оформление «Ruhrchemie - Lurgi» на заводе «Sasol-1»: Газификация угля. Использование стационарного Fe- катализатора

- 27. Аппаратурно-технологическое оформление Технология СЖУ в газовой фазе

- 28. Аппаратурно-технологическое оформление Процесс получения СЖУ в жидкой

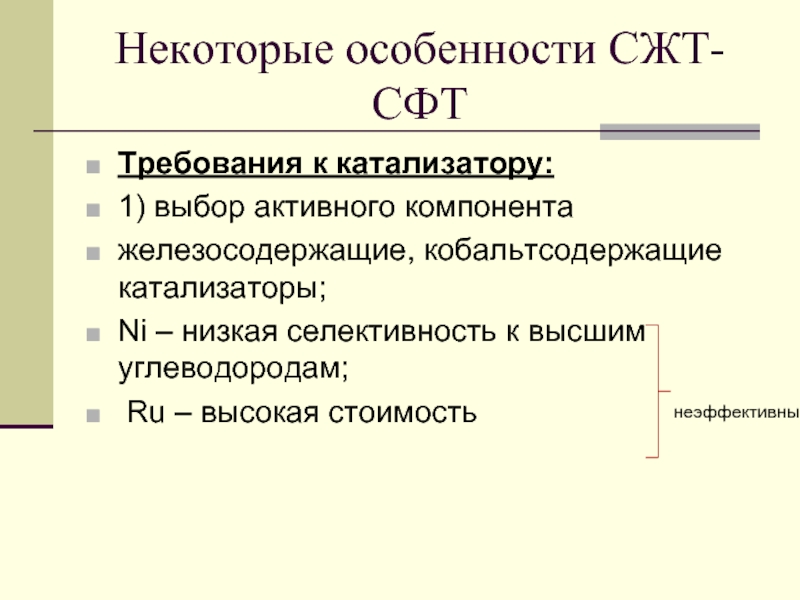

- 29. Некоторые особенности СЖТ-СФТ Требования к катализатору: 1)

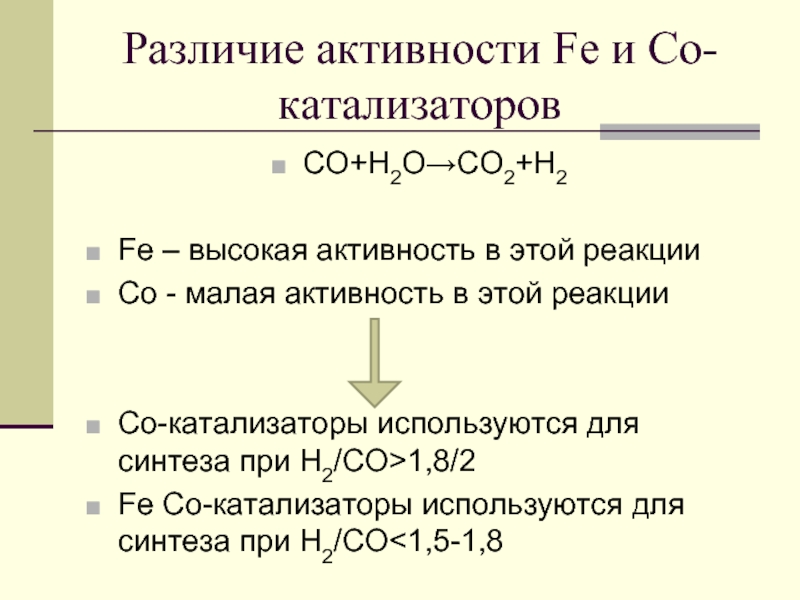

- 30. Различие активности Fe и Cо-катализаторов СО+Н2О→СО2+Н2

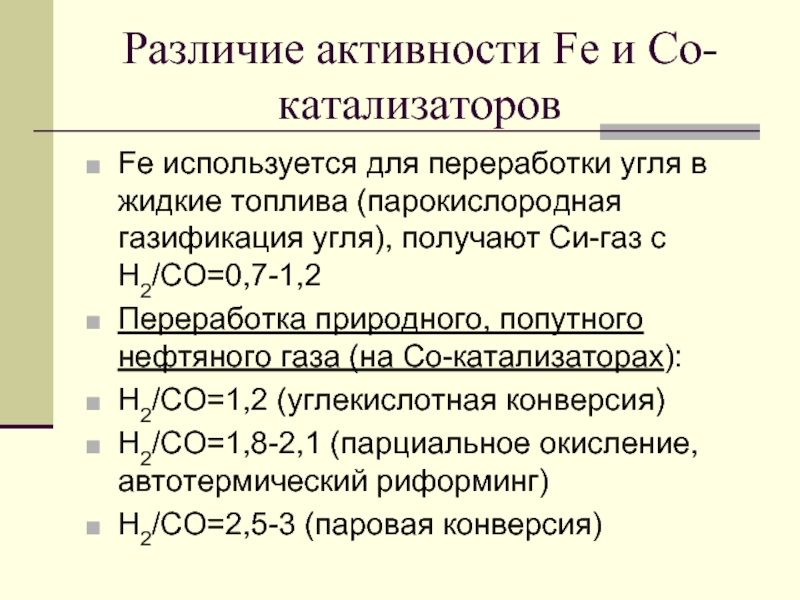

- 31. Различие активности Fe и Cо-катализаторов Fe используется

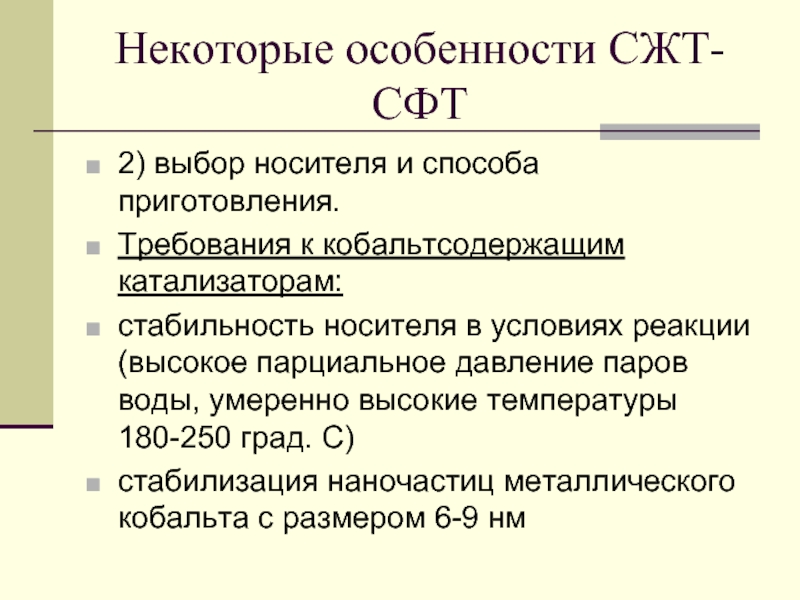

- 32. Некоторые особенности СЖТ-СФТ 2) выбор носителя и

- 33. Требования к катализаторам Прочность гранул катализатора,

- 34. Требования к организации каталитического слоя в реакторе

- 35. Требования к организации каталитического слоя в реакторе

- 36. Требования к организации каталитического слоя в реакторе

- 37. Требования к организации каталитического слоя в реакторе

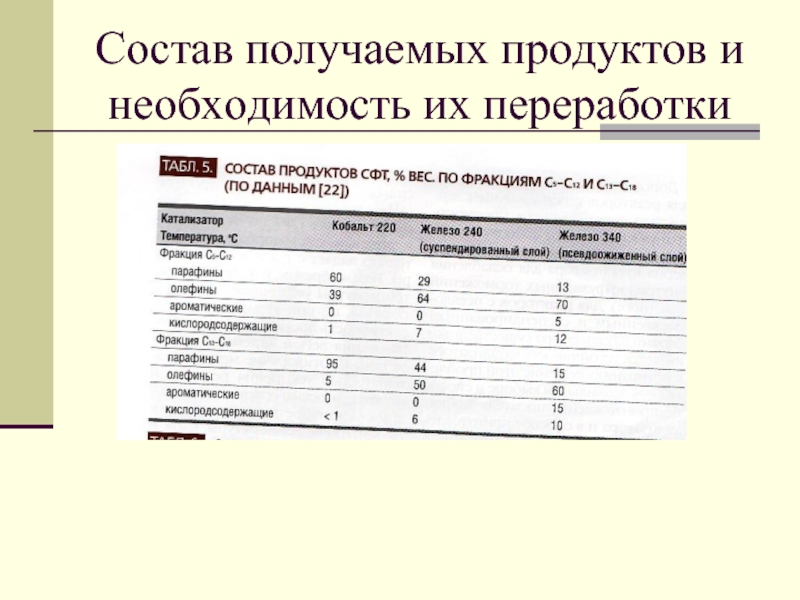

- 38. Состав получаемых продуктов и необходимость их переработки

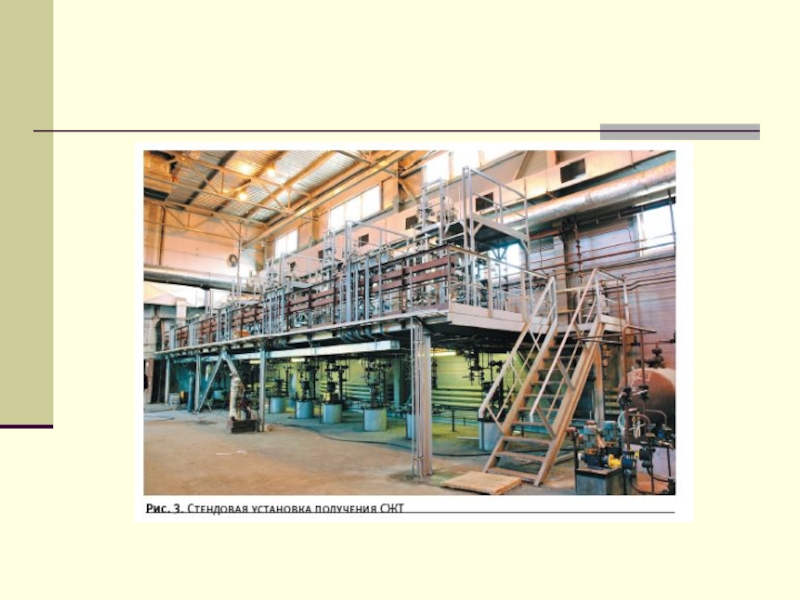

- 39. Разработка технологии получения СЖТ в России (ОАО «Газпром»)

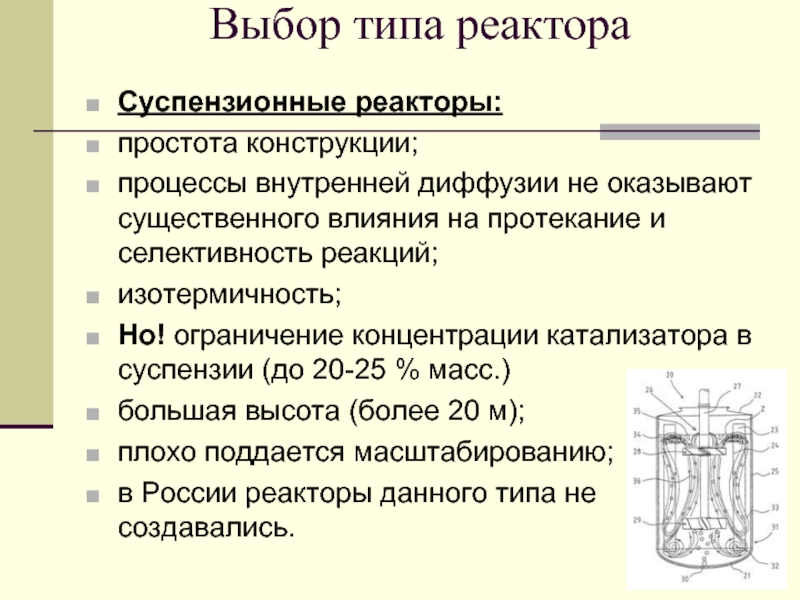

- 41. Выбор типа реактора Суспензионные реакторы: простота конструкции;

- 42. Реакторы с псевдоожиженным слоем катализатора Не перспективны:

- 43. Трубчатые реакторы простота масштабирования; большой опыт отечественной

- 44. Реакторы полочного типа Широко используются в отечественной

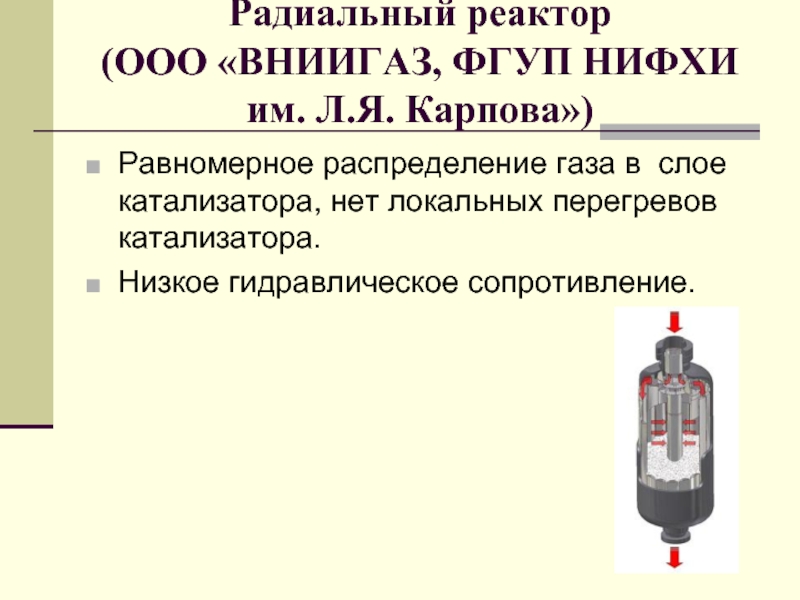

- 45. Радиальный реактор (ООО «ВНИИГАЗ, ФГУП НИФХИ им.

Слайд 1ИННОВАЦИОННОЕ РАЗВИТИЕ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ПРИРОДНЫХ ЭНЕРГОНОСИТЕЛЕЙ

АЛЬТЕРНАТИВНЫЕ МОТОРНЫЕ ТОПЛИВА

Лекция №3

Слайд 2АЛЬТЕРНАТИВНЫЕ МОТОРНЫЕ ТОПЛИВА

План лекции № 3

Виды и классификация

Газовое топливо (природный газ,

СУГ)

GTL-технология

Переработка метанола в моторные топлива и их компоненты

Литература:

А.Л. Лапидус и др. Альтернативные моторные топлива. Учебное пособие. – М:ЦентрЛитНефтеГаз. – 2008. – 288 с.

А.Л. Лапидус и др. Газохимия . Учебное пособие. – М:ЦентрЛитНефтеГаз. – 2008. – 450 с.

GTL-технология

Переработка метанола в моторные топлива и их компоненты

Литература:

А.Л. Лапидус и др. Альтернативные моторные топлива. Учебное пособие. – М:ЦентрЛитНефтеГаз. – 2008. – 288 с.

А.Л. Лапидус и др. Газохимия . Учебное пособие. – М:ЦентрЛитНефтеГаз. – 2008. – 450 с.

Слайд 3АЛЬТЕРНАТИВНЫЕ МОТОРНЫЕ ТОПЛИВА

План лекции № 4

Спиртовые и оксигенатные топлива

Диметиловый эфир

Производство моторных

топлив из возобновляемых источников сырья

Водородные топлива

Топливные элементы

Водородные топлива

Топливные элементы

Слайд 4КЛАССИФИКАЦИЯ АЛЬТЕРНАТИВНЫХ ТОПЛИВ

природный газ – метан;

сжиженные углеводородные газы (СУГ), ранее называемые

сжиженные нефтяные газы (СНГ) – пропан, бутан и их смеси;

спирты – метанол, этанол, продукты на их основе;

диметиловый эфир;

углеводородные топлива, полученные переработкой углеродсодержащего (ненефтяного) сырья;

биотоплива;

водород.

спирты – метанол, этанол, продукты на их основе;

диметиловый эфир;

углеводородные топлива, полученные переработкой углеродсодержащего (ненефтяного) сырья;

биотоплива;

водород.

Слайд 5Классификация альтернативных топлив

1992 г. Закон об энергетической политике (США):

альтернативные транспортные

топлива – сжиженный нефтяной газ, природный газ, смеси, содержащие не менее 85 % спирта, водород и электроэнергия.

Слайд 6Общая классификация альтернативных топлив (3 группы)

Первая группа: нефтяные топлива с добавками

ненефтяного происхождения (спирты, эфиры), которые улучшают физико-химические и эксплуатационные свойства нефтяных топлив, снижают содержание токсичных веществ в отработанных газах двигателей, позволяют сократить расход нефти на производство моторных топлив.

Слайд 7Общая классификация альтернативных топлив (3 группы)

Вторая группа: синтетические жидкие топлива близкие

по свойствам к традиционным нефтяным топливам, но получаемые при переработке углеродсодержащего газообразного, твердого и жидкого ненефтяного сырья (природный газ, горючие сланцы, растительные и животные жиры, отходы с/х производства, бытовые отходы и т.д.)

Слайд 8Общая классификация альтернативных топлив (3 группы)

Третья группа: ненефтяные топлива (спирты, природный

и попутный газы, водород)

Слайд 9Критерии оценки эффективности применения различных видов топлива

Уровень вредных выбросов.

Затраты на производство

топлива и инфраструктуру.

Стоимость двигателя.

Стоимость двигателя.

Слайд 10Оценка эффективности использования альтернативных топлив на автотранспорте

*В затратах энергии учтены добыча,

транспорт и переработка первичного энергоносителя в моторное топливо

** Стоимость единицы пробега применительно к 6-ти местному автомобилю с конвертированным на газовое топливо двигателем

** Стоимость единицы пробега применительно к 6-ти местному автомобилю с конвертированным на газовое топливо двигателем

Слайд 11Меры Правительства РФ

Постановление Правительства РФ от 12.10.2005 г., утвержден специальный технический

регламент «О требованиях к выбросам автомобильной техникой, выпускаемой в обращение на территории РФ, вредных (загрязняющих) веществ»:

Евро- 2 – 2006 г.

Евро-3 – 2008 г.

Евро-4 – 2010 г.

Евро-5 – 2014 г.

2008 г. утвержден специальный технический регламент «О требованиях к бензинам, дизельным топливам….»

Евро- 2 – 2006 г.

Евро-3 – 2008 г.

Евро-4 – 2010 г.

Евро-5 – 2014 г.

2008 г. утвержден специальный технический регламент «О требованиях к бензинам, дизельным топливам….»

Слайд 12Классы моторных топлив

Требования к физико-химическим и эксплуатационным свойствам аналогичны требованиям европейских

норм EN 228, EN 590:

Для класса 2 – до 31.12.2008 г.

Для класса 3 – до 31.12.2009 г.

Для класса 4 – до 31.12.2013 г.

Для класса 2 – до 31.12.2008 г.

Для класса 3 – до 31.12.2009 г.

Для класса 4 – до 31.12.2013 г.

Слайд 14ГАЗОВОЕ ТОПЛИВО

Бензиновые двигатели могут быть переведены на газовое топливо (доп. устанавливается

несложная топливная аппаратура – баллоны для хранения газа, устройства для редуцирования давления газа и регулирования его расхода)

Слайд 15ГАЗОВОЕ ТОПЛИВО

Трудности применения газового топлива в дизельных двигателях:

Высокая температура самовоспламенения:

метан

-537 ºС,

пропан -510 ºС,

бутан -480 ºС;

для дизельного топлива 230-250 ºС

пропан -510 ºС,

бутан -480 ºС;

для дизельного топлива 230-250 ºС

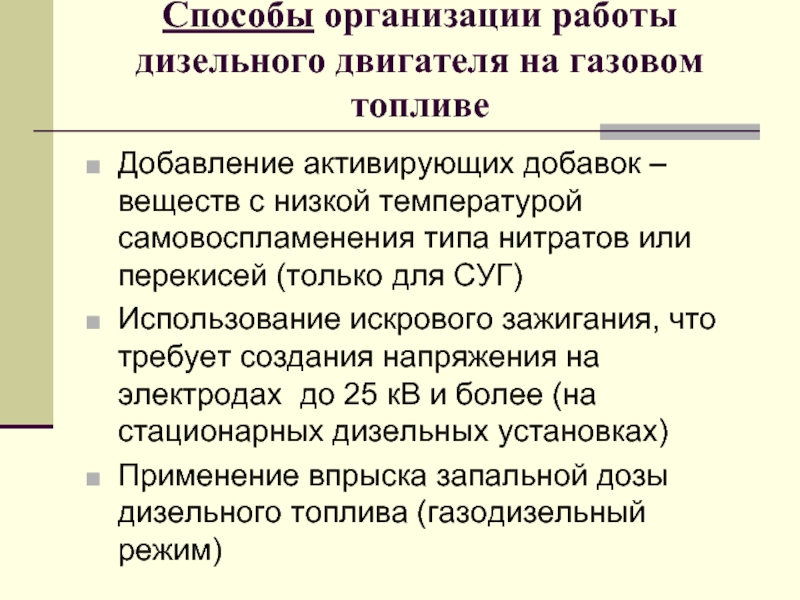

Слайд 16Способы организации работы дизельного двигателя на газовом топливе

Добавление активирующих добавок –

веществ с низкой температурой самовоспламенения типа нитратов или перекисей (только для СУГ)

Использование искрового зажигания, что требует создания напряжения на электродах до 25 кВ и более (на стационарных дизельных установках)

Применение впрыска запальной дозы дизельного топлива (газодизельный режим)

Использование искрового зажигания, что требует создания напряжения на электродах до 25 кВ и более (на стационарных дизельных установках)

Применение впрыска запальной дозы дизельного топлива (газодизельный режим)

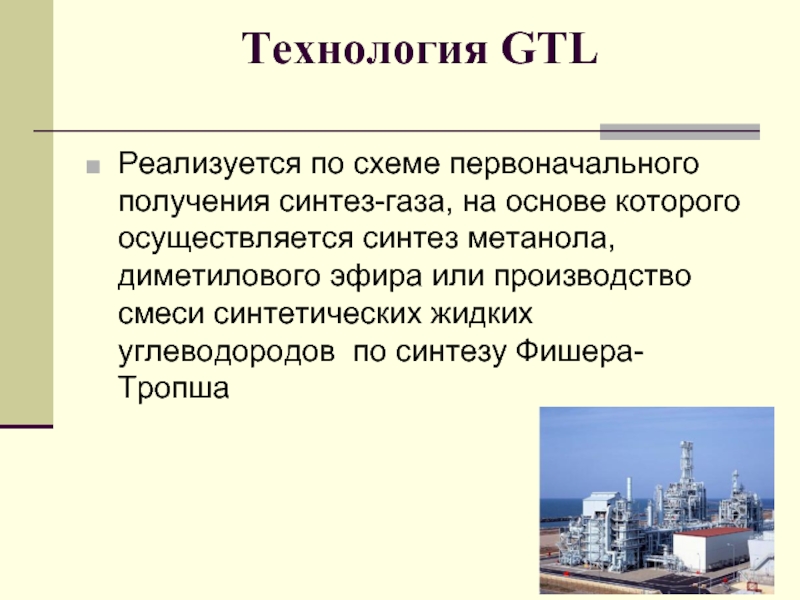

Слайд 18Технология GTL

Реализуется по схеме первоначального получения синтез-газа, на основе которого осуществляется

синтез метанола, диметилового эфира или производство смеси синтетических жидких углеводородов по синтезу Фишера-Тропша

Слайд 19Обзор известных технологий получения синтетических жидких углеводородов по методу ФТ

Источники:

ep.espacenet.com

www.fischer-tropsch.org

Компании, владеющие

технологиями процессов СЖТ:

ExxonMobil

Royal Dutch/Shell

ChevronTexano

Conoco и др.

ExxonMobil

Royal Dutch/Shell

ChevronTexano

Conoco и др.

Слайд 21Синтез Фишера-Тропша

Химизм процесса

СО+Н2→СnH2n+2+ СnH2n+Н2O+Q (кобальтовый катализатор)

СО+Н2→ СnH2n+2+СО2+Q (железный катализатор)

Побочные реакции:

Диспропорционирование СО:

2СО

→С+ СО2

Реакция водяного газа:

СО +Н2O→ СО2+Н2

Метанирование: СО +3Н2 →СН4+Н2О

Реакция водяного газа:

СО +Н2O→ СО2+Н2

Метанирование: СО +3Н2 →СН4+Н2О

Слайд 22Синтез Фишера-Тропша

Катализаторы

Ni, Co, Fe

с добавками оксидов Th, Mg, Ti, Zr

носитель:Al2O3, SiO2,

цеолиты

промоторы: соли щелочных металлов

промоторы: соли щелочных металлов

Слайд 23Синтез Фишера-Тропша

Условия процесса:

Т=170-200 ºС Со-катализаторы

Р=0,1-1 МПа

На железосодержащих катализаторах:

Т=200-350 ºС

Р=3-4 МПа

Слайд 24Аппаратурно-технологическое оформление

Технология в стационарном слое катализатора

В потоке взвешенного катализатора

В жидкой фазе

с суспендированным катализатором

Наиболее широко применяемые технологии:

Повышенное давление.

Использование реакторов кожухотрубного типа.

Рециркуляция газа.

Наиболее широко применяемые технологии:

Повышенное давление.

Использование реакторов кожухотрубного типа.

Рециркуляция газа.

Слайд 25Аппаратурно-технологическое оформление

Процесс «Krupp-Kohlechemie» (пилотная установка):

Fe-катализатор

Т=200-215 ºС

Р=1,1 МПа

ОС синтез газа 100 ч-1

Слайд 26Аппаратурно-технологическое оформление

«Ruhrchemie - Lurgi» на заводе «Sasol-1»:

Газификация угля.

Использование стационарного Fe-

катализатора

Слайд 27Аппаратурно-технологическое оформление

Технология СЖУ в газовой фазе на заводах «Sasol-2» и «Sasol-1»:

Кислородная газификация угля

Использование взвешенного слоя Fe-катализатора.

Слайд 28Аппаратурно-технологическое оформление

Процесс получения СЖУ в жидкой фазе с суспендированным катализатором:

не

нашел широкого применения

Но! Имеет хороший отвод тепла

Более высокая производительность реактора

Меньшая металлоемкость

Но! Имеет хороший отвод тепла

Более высокая производительность реактора

Меньшая металлоемкость

Слайд 29Некоторые особенности СЖТ-СФТ

Требования к катализатору:

1) выбор активного компонента

железосодержащие, кобальтсодержащие катализаторы;

Ni –

низкая селективность к высшим углеводородам;

Ru – высокая стоимость

Ru – высокая стоимость

неэффективны

Слайд 30Различие активности Fe и Cо-катализаторов

СО+Н2О→СО2+Н2

Fe – высокая активность в этой реакции

Co

- малая активность в этой реакции

Со-катализаторы используются для синтеза при Н2/СО>1,8/2

Fe Со-катализаторы используются для синтеза при Н2/СО<1,5-1,8

Со-катализаторы используются для синтеза при Н2/СО>1,8/2

Fe Со-катализаторы используются для синтеза при Н2/СО<1,5-1,8

Слайд 31Различие активности Fe и Cо-катализаторов

Fe используется для переработки угля в жидкие

топлива (парокислородная газификация угля), получают Си-газ с Н2/СО=0,7-1,2

Переработка природного, попутного нефтяного газа (на Co-катализаторах):

Н2/СО=1,2 (углекислотная конверсия)

Н2/СО=1,8-2,1 (парциальное окисление, автотермический риформинг)

Н2/СО=2,5-3 (паровая конверсия)

Переработка природного, попутного нефтяного газа (на Co-катализаторах):

Н2/СО=1,2 (углекислотная конверсия)

Н2/СО=1,8-2,1 (парциальное окисление, автотермический риформинг)

Н2/СО=2,5-3 (паровая конверсия)

Слайд 32Некоторые особенности СЖТ-СФТ

2) выбор носителя и способа приготовления.

Требования к кобальтсодержащим катализаторам:

стабильность

носителя в условиях реакции (высокое парциальное давление паров воды, умеренно высокие температуры 180-250 град. С)

стабилизация наночастиц металлического кобальта с размером 6-9 нм

стабилизация наночастиц металлического кобальта с размером 6-9 нм

Слайд 33Требования к катализаторам

Прочность гранул катализатора, высокая пористость зерна (для реакторов с

неподвижным зернистым слоем)

Устойчивость катализаторов к истиранию (для реакторов с суспендированным и псевдоожиженным слоями катализаторов)

Устойчивость катализаторов к истиранию (для реакторов с суспендированным и псевдоожиженным слоями катализаторов)

Слайд 34Требования к организации каталитического слоя в реакторе СФТ

1. Синтез ФТ –

сильно экзотермический процесс. Селективность по отношению к тяжелым углеводородам падает с ростом температуры

Необходимость жесткого контроля температуры слоя и обеспечения его изотермичности.

Необходимость жесткого контроля температуры слоя и обеспечения его изотермичности.

Слайд 35Требования к организации каталитического слоя в реакторе СФТ

2. Синтез ФТ –

медленный процесс. Скорости реакций гидрирования СО (Р=1,3 МПа, Т=200-250 град. С, Н2/СО=2) не превышают 0,6-1 г углеводородов на 1 г катализатора в час в кинетической области проведения процесса.

Необходимо избегать любого дальнейшего торможения процесса вследствие внешней и внутренней диффузии

Необходимо избегать любого дальнейшего торможения процесса вследствие внешней и внутренней диффузии

Слайд 36Требования к организации каталитического слоя в реакторе СФТ

3. В ходе синтеза

ФТ образующиеся жидкие УВ накапливаются в реакционном объеме (внутри пор зерна катализатора) → СФТ – трехфазный процесс.

Прежде чем вступить в реакцию, газообразные реагенты должны раствориться в жидкой фазе, а продукты реакции (вода) должны испариться после того, как они образуются

Прежде чем вступить в реакцию, газообразные реагенты должны раствориться в жидкой фазе, а продукты реакции (вода) должны испариться после того, как они образуются

Слайд 37Требования к организации каталитического слоя в реакторе СФТ

4. Следствием заполненности объема

пор зерен катализатора является многократное замедление молекулярной диффузии как реагентов, так и продуктов внутри зерна катализатора

Внутридиффузионные затруднения не сказываются на каталитической активности при радиусе зерна катлизатора меньше 100 мкм

Внутридиффузионные затруднения не сказываются на каталитической активности при радиусе зерна катлизатора меньше 100 мкм

Слайд 41Выбор типа реактора

Суспензионные реакторы:

простота конструкции;

процессы внутренней диффузии не оказывают существенного влияния

на протекание и селективность реакций;

изотермичность;

Но! ограничение концентрации катализатора в суспензии (до 20-25 % масс.)

большая высота (более 20 м);

плохо поддается масштабированию;

в России реакторы данного типа не создавались.

изотермичность;

Но! ограничение концентрации катализатора в суспензии (до 20-25 % масс.)

большая высота (более 20 м);

плохо поддается масштабированию;

в России реакторы данного типа не создавались.

Слайд 42Реакторы с псевдоожиженным слоем катализатора

Не перспективны:

сложность и дороговизна конструкции;

низкое содержание катализатора

в реакционном объеме

низкий срок службы катализатора.

низкий срок службы катализатора.

Слайд 43Трубчатые реакторы

простота масштабирования;

большой опыт отечественной и зарубежной промышленности в изготовлении и

эксплуатации;

долгий срок службы катализаторы;

изотермичность;

высокая концентрация катализатора в единице реакционного объема;

Но! Промышленный реактор состоит из большого количества трубок (ок. 1000 штук длиной 10 м, диаметром 60 мм):

высокие капитальные вложения, высокое гидравлическое сопротивление, сложность загрузки и выгрузки катализатора.

долгий срок службы катализаторы;

изотермичность;

высокая концентрация катализатора в единице реакционного объема;

Но! Промышленный реактор состоит из большого количества трубок (ок. 1000 штук длиной 10 м, диаметром 60 мм):

высокие капитальные вложения, высокое гидравлическое сопротивление, сложность загрузки и выгрузки катализатора.

Слайд 44Реакторы полочного типа

Широко используются в отечественной промышленности

Но! Процесс протекает адиабатически→ экзотермичность

реакций может привести к перегреву катализатора, это приводит к ограничению по степени превращения на одной полке (степень превращения СО на 1 полке должна составлять 2,5-3%)

Необходимость создания многополочных реакторов (не менее 10 полок) с охлаждением реакционного газа между полками

Высокое гидравлическое сопротивление

Необходимость создания многополочных реакторов (не менее 10 полок) с охлаждением реакционного газа между полками

Высокое гидравлическое сопротивление

Слайд 45Радиальный реактор

(ООО «ВНИИГАЗ, ФГУП НИФХИ им. Л.Я. Карпова»)

Равномерное распределение газа в

слое катализатора, нет локальных перегревов катализатора.

Низкое гидравлическое сопротивление.

Низкое гидравлическое сопротивление.