- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Художественное эмалирование презентация

Содержание

- 1. Художественное эмалирование

- 2. История техники эмалирования Изделия из металла,

- 3. Мастерство византийских ювелиров нашло своих последователей в

- 4. В XIV и XV вв. эмаль применяется

- 5. В XVII в. московские мастера в совершенстве

- 6. Замечательные произведения прикладного искусства появляются в XVII

- 7. Отличительной чертой художественных изделий с горячей эмалью

- 8. К середине XIX в. в творчестве

- 9. Разнообразные по характеру, они иногда повторяли формы

- 10. В настоящее время изготовлением художественных изделий с

- 11. В наши дни все больше и больше

- 12. ОБ ЭМАЛЯХ Эмали относятся к группе

- 13. Производство эмалей Строение стекла. Для эмалей, как

- 14. В качестве тугоплавкого сырья для изготовления эмалей

- 15. Перед плавкой все компоненты шихты измельчают и

- 16. Предпосылкой для полного растворения и равномерного распределения

- 17. Глушение стекла. Если варят непрозрачные (опаковые) эмали,

- 18. Красители и пигменты. Синие и голубые эмали получают введением

- 20. Физико-химические свойства эмали Характеристики предназначенных для эмалирования

- 21. Термопластичность относится к основным свойствам стекол и

- 22. Поверхностное натяжение и смачиваемость. Это свойство определяется силами

- 23. а – общая схема; б – неполная

- 24. Термическое расширение. Известно, что тело при нагревании расширяется,

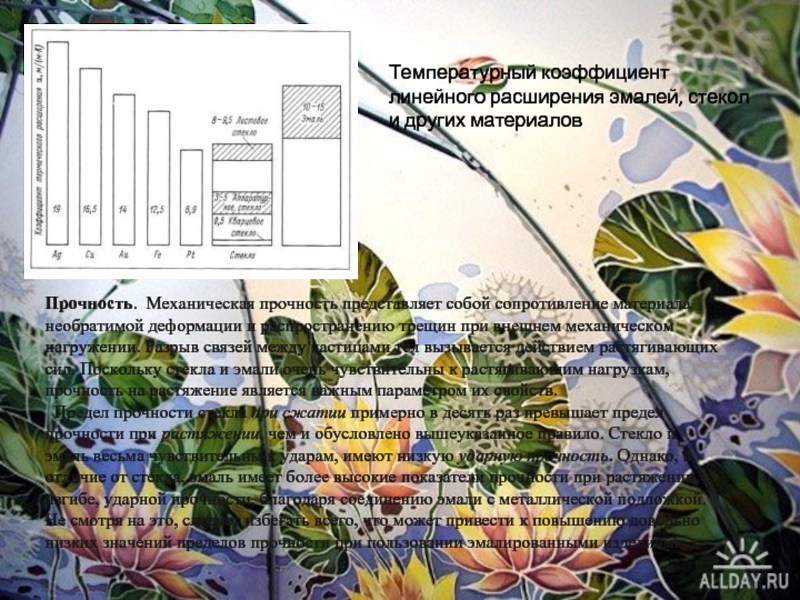

- 25. Температурный коэффициент линейного расширения эмалей, стекол и

- 26. Прочность сцепления. Прочность сцепления эмали с металлом является

- 27. Кроме качества поверхности металла и состава эмали

- 28. Твердость. Под твердостью эмали понимают сопротивление эмалевого покрытия

- 29. Технологическая часть. Размалывание эмали Некоторые фирмы эмали

- 30. При централизованном производстве эмаль поставляется изготовителем

- 31. Растирание Размер ступки для растирания зависит

- 32. Отмучивание Уже в процессе растирания при

- 33. Способы повышения прозрачности и температур обжига эмали

- 34. Хранение мокрой эмали Готовой отмученной эмалью

- 35. Эмалируемые металлы Серебро и сплавы серебра Благодаря

- 36. Золото и сплавы золота Теплый желтый цвет

- 37. Платина Из всех эмалируемых металлов самый низкий

- 38. Легкие металлы Практическое значение имеют лишь алюминий

- 39. Эмалировочный томпак В данном случае речь идет

- 40. Техники горячего эмалирования Перегородчатая эмаль (клуазоне) —Характерной

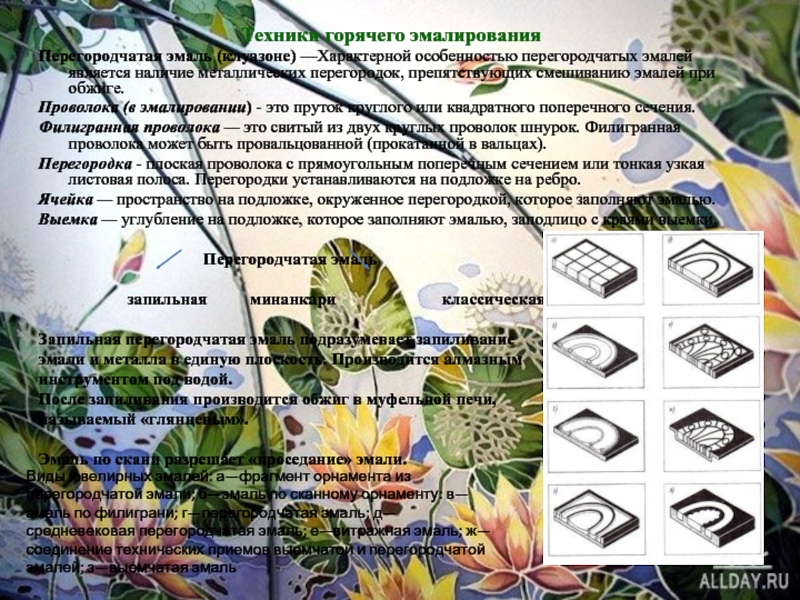

- 41. Выемчатая эмаль (шамплеве). Если для перегородчатой

- 42. Витражная или оконная эмаль (плик-а-жур)— представляют собой

Слайд 2История техники эмалирования

Изделия из металла, украшенные горячей эмалью, занимают большое место

Процесс придания многоцветий металлу, соединения металла истекла был известен еще в древние времена. Горячая эмаль по металлу использовалась в прикладном искусстве древнего Египта, Индии, Китая. Эти изделия, в основном ювелирные украшения и посуда, поражают нас безупречным качеством исполнения, многоцветием и тонкостью работы.

В произведениях прикладного искусства древнего мира, а также и в более поздних изделиях греческих и римских мастеров первых веков нашей эры применялась техника выемчатой эмали. При таком способе нанесения эмали стекловидную массу закладывали в специально выбранные в поверхности металла углубления. Рядом с блестящей поверхностью золота, серебра или меди цветные вкрапления эмали создавали впечатление драгоценных камней или мозаики.

Большого совершенства техника эмали достигла в произведениях прикладного искусства Византии (X—XV вв.). Они замечательны удивительной тонкостью работы, гармонией цвета, пластики, выразительностью композиций и разнообразием технологических приемов. Византийские художники использовали не только выемчатую эмаль, но и перегородчатую. Расширяется круг применения изделий с горячей эмалью. Кроме ювелирных изделий и посуды эмалью украшаются предметы церковного обихода: иконы, оклады церковных книг и др.

Слайд 3Мастерство византийских ювелиров нашло своих последователей в древнерусском прикладном искусстве Киева,

Русские мастера не только переняли у византийцев тщательность и изящество исполнения, но продолжили традиции эмальерного искусства и добились в последующие времена высокого совершенства и мировой известности

Слайд 4В XIV и XV вв. эмаль применяется как фон на литых,

Излюбленными цветами эмали новгородских мастеров были голубой, синий, черный и белый, причем эти вкрапления в сканный узор были очень небольших размеров для придания изделиям драгоценности. Для московских произведений с эмалью XV в. характерно применение прозрачных изумрудно-зеленой, синей и лиловой эмалей, которыми заливался фон надписей или литых накладных изображений.

В XVI в. украшение золотых и серебряных изделий эмалями достигает своего совершенства. В цветовой гамме первое место занимает голубой тон с множеством оттенков от сине-василькового до водянисто-голубого, бирюзового, зеленовато-голубого и лилового, а в конце века появляются также густокрасные и зеленые тона

Слайд 5В XVII в. московские мастера в совершенстве овладевают техникой художественной эмали

Период XVI—XVII вв. характеризуется применением горячей эмали в обиходных вещах: посуде, коробочках, футлярах, ножах, вилках. Эмаль как вид украшения, в основном предметов церковного обихода, теперь становится неотъемлемой частью и бытовых и светских вещей.

Значительным для прикладного искусства XVI—XVII вв. является богатство орнаментов, многоцветие и разнообразие применяемой техники. Горячая эмаль на металле выполняется в это время всеми способами: выемчатая, по чеканке, скани и др. Сложные орнаментальные композиции декора украшаются эмалевыми вставками, а сюжетные композиции покрываются цветной эмалью по чеканному рельефу. Здесь же встречаются впервые примеры росписи по эмали. Фигуры людей и животных становятся более пропорциональными, растительные орнаменты теряют строгую геометричность. Художники воспроизводят в декоративных узорах многоцветный, праздничный мир, неистощимый в своем богатстве и радующий глаз.

Слайд 6Замечательные произведения прикладного искусства появляются в XVII в. в Великом Устюге,

Изготовлением церковной утвари, предметов домашнего обихода и ювелирных украшений славились в XVII в. мастера из Сольвычегодска. Сканные серебряные изделия с эмалью чаще всего украшали светло-зеленым, голубым и темно-синим цветами.

Металлической основой сольвычегодских изделий чаще всего была медь, а эмалевое белое покрытие расписывалось надглазурными красками, наподобие росписи по фарфору. Яркие по цвету и тонкие по графике эмалевые вставки занимали иногда почти всю поверхность изделия, а иногда образовывали фигурно-орнаментальные плетения на фоне позолоченного металла. Цветовое и графическое решение росписных вставок служит примером замечательной фантазии и изобретательности художников, умевших соединять сказочно-фантастические мотивы с воспроизведением окружающей природы: пейзажей, животных, цветов и трав и др. Штриховой рисунок сольвычегодских эмалей близок по характеру лубочным картинкам так же, как близки им и многие сюжеты изображений, взятых из народных сказок и поверий.

Слайд 7Отличительной чертой художественных изделий с горячей эмалью русских мастеров XVII и

Роспись по эмали в Москве начинается с середины XVIII в. — это мелкие травки, цветы и т. п. Настоящая живопись (миниатюра) на эмали по белому фону появляется в самом начале XVIII в. Григорий Муссикийский и Андрей Овсов — первые известные живописцы, рисовавшие миниатюрные портреты на эмали. К 80-м годам XVIII в. живописная миниатюра на эмали становится популярным видом искусства.

В Академии Художеств России учреждается эмальерный класс, которым с 1790 г. руководил Петр Жарков; сохранилось несколько портретов его работы.

Способ росписи по белой эмали на металле стал известен с середины XVIII в. и в г. Ростове (Ярославском). Здесь изготовлялись предметы церковной утвари, дорогая посуда, миниатюрные портреты, ювелирные украшения.

Замечательными в них были росписные эмалевые вставки-миниатюры, выполненные с помощью сложной надглазурной росписи по белой эмали на металле. Изображения отличались реалистичным воспроизведением пространства, объемов, освещенности.

Слайд 8 К середине XIX в. в творчестве мастеров эмальерного дела наблюдается

В 90-е годы XIX в. прикладное искусство России переживает острую необходимость возврата к формам до классического искусства Древней Руси. Чаще всего художники обращаются к наследию XVII в., как наиболее богатому разнообразными способами исполнения и декорировки изделий. В прикладных произведениях из металла этого времени заметны либо очень точные копии образцов XVII в., либо стилизации, использующие формы, декор и технологию XVII в. Попытка возврата к прошлым, традиционным формам имела благородные цели: она послужила во многих случаях открытию забытых приемов изготовления и, в частности, к возрождению техники горячей эмали на металле. Такие способы, как цельное покрытие эмалью изделия, изготовление прозрачных эмалей на металле или роспись по эмали для ювелирных изделий, были вновь освоены и возвращены в производство. Особенной славой пользовалась основанная в 1842 г. в Петербурге фабрика Фаберже и открытое в конце 90-х годов отделение фирмы Фаберже в Москве, объединяющие несколько производственных мастерских по изготовлению драгоценных ювелирных изделий. В этих мастерских выполнялись и эмальерные работы высокого технического качества.

Слайд 9Разнообразные по характеру, они иногда повторяли формы XVII в. с включениями

Заботой художников прикладного искусства с первых дней Советской власти было восстановление старинных художественных промыслов в Москве, Ленинграде, Ростове (Ярославском), Великом Устюге, в промышленных городах Урала. В этих городах в 30-е годы были реконструированы и модернизированы машины и оборудование. При художественных фабриках открылись специальные школы для подготовки молодых мастеров, учителями в которые приглашались видные художники (такие, как Чехонин, Тоне) и старые опытные мастера.

Перед советскими художниками стояла задача воплотить в новых самобытных формах декоративного искусства современную действительность, в миниатюрных изделиях выразить дух и настроение сегодняшнего дня. Над возрождением производства «Ростовская финифть» работали Чехонин, Назаров, Горский и др. Они создали новый тип ростовской эмали, с элементами советской эмблематики, с лозунгами, лентами и флагами. Постепенно в орнаменты ростовских росписей проникли элементы, свойственные изделиям Хохломы и Палеха, с их завитками, сочетанием цветов, стилизованными растениями. Эти новшества несколько изменили традиционный характер ростовских эмалей и во многом обеднили возможности этого старинного производства.

Слайд 10В настоящее время изготовлением художественных изделий с эмалью заняты многие предприятия

Сувениры, подарочные изделия с эмалью выпускает также ювелирная промышленность Прибалтийских республик, Украины и Белоруссии, Армении, Грузии и Азербайджана. Своеобразный национальный характер сохраняют изделия художников из Среднеазиатских республик, которые все чаще появляются на республиканских, Всесоюзных выставках декоративно-прикладного искусства.

Слайд 11В наши дни все больше и больше художников и мастеров декоративно-прикладного

Однако современное искусствознание все определеннее приходит к мысли, что для нового подъема в творческой работе, для новых смелых поисков мастерам и художникам необходимо изучать и хорошо знать лучшие достижения русских мастеров и ювелиров прошлого, запечатленных в неповторимых памятниках декоративно-прикладного искусства. Только глубоко изучив наследие прошлого, можно уверенно двигаться вперед, сохраняя и развивая лучшие черты русского национального искусства.

Слайд 12ОБ ЭМАЛЯХ

Эмали относятся к группе стекол и обладают характерными для

Эмаль – это образовавшаяся посредством частичного или полного расплавления стекловидная застывшая масса неорганического, главным образом окисного состава, иногда с добавками металлов, нанесенная на металлическую основу

Эмаль представляет собой стеклообразный сплав, содержащий ряд компонентов, входящих в состав стекла. Эмаль наносят на поверхность металлических изделий в тонкоизмельченном состоянии и она закрепляется посредством обжига при высоких температурах в виде прочного и тонкого покрытия. Эмали получают путем сплавления при высоких температурах (1250— 1400 °С), специально подобранных шихтовых материалов: горных пород (кварцевый песок, глина, мел, полевой шпат) с плавнями (бура, сода, поташ) и вспомогательных веществ: 1) окислы для улучшения сцепления эмали с поверхностью металла (NiO, CoO); 2) глушители для получения непрозрачного состояния (ТiO2, ZrO2, SnO2, фториды и др.); 3) красители для придания эмали желаемого цвета.

По своим оптическим свойствам эмали бывают прозрачные (транспарантные), непрозрачные (глушеные или опаковые) и опалисцирующие – полупрозрачные.

Слайд 13Производство эмалей

Строение стекла. Для эмалей, как и для любого стекла характерно

Охлаждаясь, жидкое расплавленное вещество переходит либо в кристаллическое, либо в стеклообразное состояние. Свойства анизотропного кристаллического вещества зависят от конфигурации кристаллов и в различных направлениях неодинаковы. Стекловидное вещество, напротив, изотропно, т. е. его свойства во всех направлениях одинаковы.

Кристаллы характеризуются строго фиксированной температурой плавления, выше которой кристаллическое вещество в процессе плавления не нагревается, вся дополнительная подводимая теплота расходуется не на нагрев, а на разрушение кристаллической структуры. При быстром охлаждении некоторые вещества, например кремнезем SiO2 и кремнекислые соли металлов (силикаты) и другие, переходят в стеклообразное состояние. Расплавы этих веществ обладают большой вязкостью и так быстро загустевают, что атомы не успевают построиться в правильную кристаллическую структуру. Подобное хаотическое расположение атомов и молекул – главный признак жидкости или газа. Следовательно, стекло можно назвать твердой (точнее - переохлажденной) жидкостью.

Состав и производство эмали. Основой большинства неорганических стекол и эмалей является окись кремния SiO2, вводимая в шихту в виде кварцевого песка (силикатные стекла). Cтеклообразователями служат также трехокись бора B2O3, фосфорный ангидрид P2O5, оксид свинца PbO и др. Соответственно такие стекла называются борными, свинцовыми и т. д. Кроме того, в состав эмали входят модификаторы (окиси щелочных и щелочноземельных металлов, от которых зависят свойства эмалей), а также красители и пигменты – красящие окислы металлов, окиси алюминия, свинца, соединения фтора и т. д.

Слайд 14В качестве тугоплавкого сырья для изготовления эмалей используют чистый кварцевый песок

Для снижения температуры плавления в шихту вводят легкоплавкие компоненты – флюсы. Чаще всего используются следующие вещества: борная кислота (H3BO3), бура (Na2B4O7), сода (Na2CO3), известковый шпат (CaCO3), свинцовый сурик (Pb3O4).

Плавление шихты и варку эмалей проводят при температуре в пределах 1000 - 1400 ºС. время варки – от нескольких десятков минут, до нескольких часов. Столь долгое время необходимо для достижения однородной (гомогенной) структуры вещества. В процессе варки в расплаве шихты протекают сложные химические реакции, сопровождающиеся выделением газов. В промышленных условиях варку эмали производят в специальных плавильных или тигельных печах, в лабораторных условиях – в небольших тиглях.

Слайд 15Перед плавкой все компоненты шихты измельчают и тщательно перемешивают. Как правило,

Кварц применяют в виде особо чистого песка, но при этом в расплав все же попадает ряд примесей, особенно окислы железа. С другими естественными шихтовыми материалами в образовавшуюся фритту также попадают некоторые примеси. В расплаве эти материалы взаимодействуют друг с другом в виде окислов.

Образовавшаяся из рассмотренных компонентов фритта прозрачна и служит основой для прозрачных эмалей. При добавлении в стекловидный расплав глушителей понижается его прозрачность и таким образом получают исходный материал для непрозрачных эмалей.

До сих пор эмали составляют на основе экспериментальных данных. Многие факторы невозможно заранее предусмотреть, так как взаимодействие компонентов в процессе плавления приводит к различным отклонениям. Состав эмали зависит от заданных технологических параметров.

Слайд 16Предпосылкой для полного растворения и равномерного распределения всех компонентов в расплаве

Температура плавления для различных эмалей находится в пределах От 1000 до 1400 °С. Минимальная температура плавления шихты определяется температурой плавления компонентов. Отсюда следует, что ход сложных реакций в шихте требует определенного времени и не может быть ускорен резким повышением температуры.

Здесь, как и при любом химическом процессе, скорость реакции увеличивается с повышением температуры, но до определенного предела, превышение которого приводит к нежелательным явлениям: слишком большим изменениям состава эмали за счет летучести компонентов.

При изготовлении стекла шихту плавят, затем расплав выдерживают при температуре плавления до тех пор, пока не будут удалены газовые пузырьки, и смесь не станет гомогенной. Точно так же поступают при варке эмали: шихту нагревают до температуры плавления, расплав перемешивают и, выдержав необходимое время, быстро охлаждают. Вследствие этого получают застывший расплав в виде твердых частиц стекла с включениями газовых пузырьков. Химические реакции между компонентами в необожженной эмали еще не закончены, и при последующем оплавлении на металлической подложке физико-химические процессы продолжаются до тех пор, пока стеклообразная масса не станет полностью однородной. Процесс варки довольно сложен, так как химические и физические процессы протекают одновременно, влияя друг на друга.

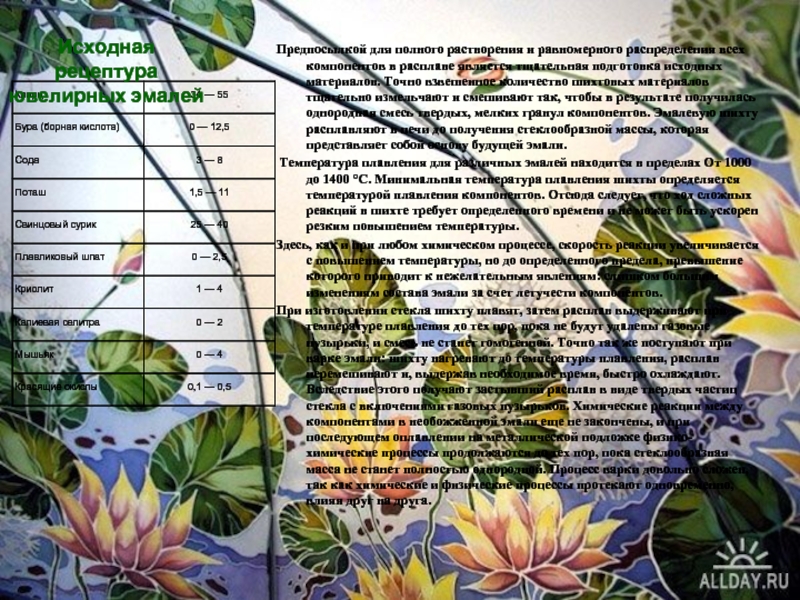

Исходная рецептура ювелирных эмалей

Слайд 17Глушение стекла. Если варят непрозрачные (опаковые) эмали, то в стекловидный расплав

В качестве глушителей могут быть использованы следующие вещества: костяной пепел (широко применялся еще с античных времен, в настоящее время вытеснен другими материалами); двуокись олова (SnO2); двуокись титана (TiO2); плавликовый шпат или фтористый кальций (CaF2); криолит (Na3AlF6).

Окрашивание стекол и эмалей.

Цвет (окраска). Известно, что тела, обладающие избирательным поглощением света в одной или нескольких областях видимого спектра, представляются окрашенными. Тело имеет тот цвет, который оно пропускает или отражает.

Нормальный глаз человека воспринимает колебания с длинами волн примерно от 380 до 760 нм, получая впечатления различных цветов.

Если тело имеет наибольшее поглощение в фиолетовой, синей и зеленой областях и минимальное – в длинноволновой части спектра, то его цвет изменяется от желтого до красного. Наоборот, если максимальное поглощение имеет место в длинноволновой, а минимальное – в коротковолновой области спектра, то цвет тела будет меняться от синего до фиолетового. Окраска эмалей также основана на явлении избирательного поглощения в видимой части спектра.

Для придания эмали определенной окраски в шихту для повторной варки вводят некоторое количество (в размере до нескольких процентов от общей массы) специальных красящих компонентов – пигментов и красителей. Существуют два типа окрашивания – ионное и коллоидное.

Ионное окрашивание обусловлено наличием в стекле положительно заряженных ионов некоторых переходных или редкоземельных металлов. Различные ионы одного и того же металла характеризуются различным отношением к окрашиванию стекла. Можно провести аналогию между окрашиванием стекла и водных растворов ионными красителями. Например, водный раствор медного купороса – голубой, пермарганата калия – фиолетовый. Такие же цвета получаются и при введении данных веществ в шихту стекла. В этом случае исходное бесцветное стекло (фритту) можно считать растворителем, а окислы металлов – растворенными пигментами. При смешивании красящих окислов добиваются многочисленных цветовых оттенков, используемых в ювелирных эмалях.

Степень избирательного поглощения, а следовательно, и пропускания цветовых лучей зависят от концентрации ионов в эмали и толщины эмалевого слоя (для прозрачных эмалей). При вторичном нагреве затвердевшей эмалевой массы с ионными красителями окраска почти не изменяется. Эти красители окрашивают стекла и эмали любых составов.

Эмали, окрашенные коллоидными красителями обладают другими свойствами. В этом случае окрашивание обусловлено избирательным рассеиванием цветовых лучей: рассеиваются фиолетовые, синие и голубые лучи (коротковолновое излучение), стекло пропускает лишь желтые, оранжевые и красные лучи. В этих эмалях присутствуют мельчайшие (т. н. коллоидные) частицы таких металлов, как золото, серебро, медь, или же некоторых сульфидов. Размеры коллоидных частиц составляют 10...50 нм. Окраска появляется, когда эти частицы вырастают в стекле до указанного размера. Однако процесс чрезмерного укрупнения частиц может привести к помутнению и заглушению эмали. При резком охлаждении коллоидно – окрашенные эмали получаются бесцветными; окраска возникает лишь при вторичном подогреве затвердевшей эмали (наводке). В результате наводки в эмали протекают процессы выделения частиц красителя. Интенсивность окраски зависит от числа выделившихся коллоидных частиц и от их размеров. Размеры самих коллоидных частиц и расстояний между ними сопоставимы с длинами волн цветовых излучений.

Примером такого окрашивания могут быть некоторые красные транспарантные (прозрачные) ювелирные эмали, в которых в качестве коллоидного красителя присутствуют мельчайшие частицы золота.

Слайд 18Красители и пигменты.

Синие и голубые эмали получают введением в шихту от 0,02 %

Фиолетовый оттенок получают с помощью добавок окиси марганца Mn2O3. Ионы Mn3+ придают прозрачной эмали пурпурно-фиолетовую окраску. Окись никеля NiO, вводимая в количестве до 3 %, окрашивает стекло, содержащее К2О в красновато-фиолетовый цвет.

Если оксид меди CuO вводится в шихту в количестве 2...4 %, то цвет эмали становится изумрудно-зеленым. Более теплые оттенки зеленого цвета (без примеси голубого) обусловлены присутствием в составе эмали окиси хрома Cr2O3. Для получения различных голубовато-зеленых оттенков оксиды хрома применяют в сочетании с оксидом меди и оксидами железа FeO и Fe2O3. при этом FeO окрашивает стекло в голубой цвет, а Fe2O3 – в желтый. При сложении этих цветов получаются различные оттенки зеленого (бутылочного) цвета. Применение оксидов железа в качестве красителей художественного стекла и эмали ограничено из-за того, что они являются обычными красителями бутылочного и другого тарного стекла.

Для получения эмалей желтого цвета применяют сульфиды некоторых металлов (сульфид кадмия CdS, сульфид меди CuS, сульфид свинца PbS), а также сульфид железа FeS, в при большой концентрации которого (до нескольких процентов от общей массы шихты) получается интенсивная янтарно-коричневая окраска. Эмали, содержащие сульфиды, являются типичными примерами молекулярно-коллоидного окрашивания стекла. Различные оттенки желтого цвета можно получить используя соединение сурьмы и свинца Pb2Sb4O7 с добавлением ZnO и Al2O3. В свинцовых легкоплавких эмалях (стеклообразователь – PbO) в качестве коллоидного красителя для получения оттенков желтого, оранжевого и красного цвета применяют хромовокислый калий (хромпик) KCr2O. В зависимости от концентрации частиц хромпика получается соответствующий оттенок.

Красные эмали получают также с помощью добавок сульфида кадмия CdS и селенида кадмия CdSe в различных пропорциях. При соотношении CdS:CdSe = 3:1 получается оранжевый цвет. Красные прозрачные эмали различных оттенков от алого по пурпурного называются рубиновыми. Ювелирные рубиновые эмали содержат коллоидно-дисперсное золото (до 0,03 %) – результат разложения хлорида золота AuCl3 на элементарное золото.

Коричневые эмали окрашивают смесью окислов железа, цинка и хрома.

Черный цвет получают в результате смешения различных окислов металлов (окись хрома, кобальта, меди с добавками окиси никеля, железа, марганца).

Ниже, в таблице 2. приведены данные по окраске эмалей некоторыми красителями.

Слайд 20Физико-химические свойства эмали

Характеристики предназначенных для эмалирования специальных стекол должны соответствовать термическим

Наибольшее значение для художественных эмалей имеют следующие свойства:

· Термомеханические – вязкость эмалевого расплава (термопластичность), Поверхностное натяжение, термическое расширение.

· Механические – прочность сцепления, твердость, упругость.

· Химические – химическая устойчивость.

Вязкость. Одно из основных свойств стекол и эмалей. Переход из твердого и хрупкого состояния в пластичное, а затем в жидкое происходит плавно, при этом четко определить границы состояния не представляется возможным.

Вязкостью называют внутреннее трение между молекулами, обусловленное текучестью жидкостей и газов. От показателя вязкости при определенной температуре зависит жидкотекучесть эмали (растекаемость по поверхности металла). Вязкость жидкотекучего состояния – 102 – 122 Па·с, должна достигаться (для художественных эмалей) при температурах от 800 до 900 ºС.

Слайд 21Термопластичность относится к основным свойствам стекол и эмалей. При нагреве твердый

В то время как у кристаллических материалов, например у металлов, изменения агрегатного состояния можно зафиксировать температурными точками (точка плавления у чистых кристаллических веществ, интервал плавления сплавов), у аморфных веществ нет фиксированных термических точек.

Степень разжижения нагретого стекла характеризуется вязкостью, и это физическое свойство имеет особое значение для характеристики стекла.

Вязкость эмалевой фритты должна обеспечивать достаточную текучесть, полное покрытие металла, растворение окалины и технически оптимальную дегазацию.

Слайд 22Поверхностное натяжение и смачиваемость. Это свойство определяется силами молекулярного взаимодействия на поверхности

На жидкость действует сила, под влиянием которой жидкость стремится принять форму шара – тела с минимальной поверхностью. Достаточно вспомнить о поведении шариков ртути или воды на жирной поверхности.

Величина поверхностного натяжения зависит от температуры и от состава жидкости. При наплавлении эмали на металл требуется пониженное значение поверхностного натяжения, а при нанесении одного слоя эмали на другой, либо на стеклянную подложку или грунт, следует использовать составы с более высоким показателем поверхностного натяжения (более тугоплавкие) во избежание перемешивания с подложкой (в случае, когда это не предусмотрено специально), либо производить обжиг при более низкой температуре, чем обжиг подложки. Добавки окиси свинца и борной кислоты, а также K2O, Na2O, Li2O, CaF2, V2O5, MoO3, WO3 значительно уменьшают поверхностное натяжение, а следовательно увеличивают растекаемость расплава эмали.

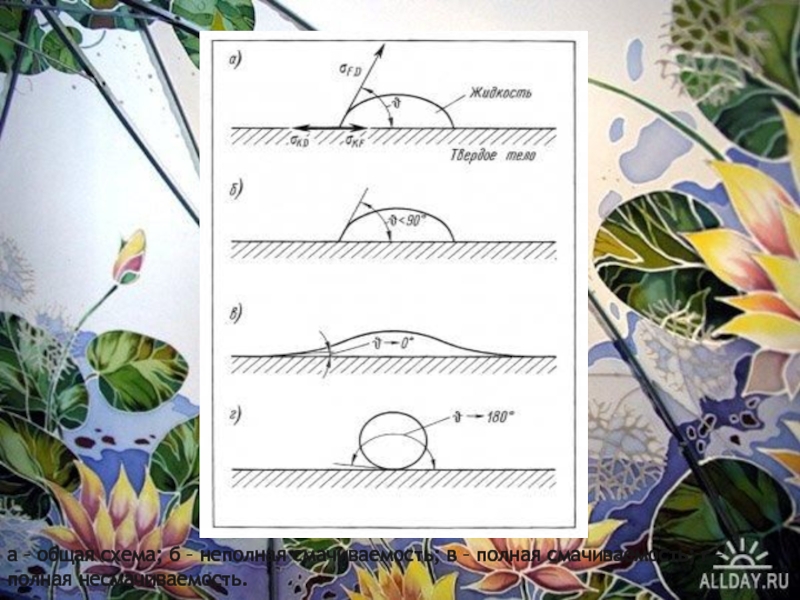

Для эмали поверхностное натяжение, а следовательно, сила сцепления и смачивания металлической основы эмалевым расплавом имеют важное значение. Например, при нанесении эмали по высокому рельефу поверхностное натяжение уменьшается настолько, что эмаль растекается по всей площади и хорошо смачивает основу. Как видно из рис. 1., нанесенная на поверхность твердого тела капля жидкости либо растекается, образуя тонкий слой жидкости (полная смачиваемость), либо остается более или менее сплющенной (неполная смачиваемость).

Слайд 23а – общая схема; б – неполная смачиваемость; в – полная

Слайд 24Термическое расширение. Известно, что тело при нагревании расширяется, а при охлаждении уменьшается

Для эмалей наибольшее значение имеет коэффициент, характеризующий линейное расширение, вследствие того, что толщина эмалевого слоя на поверхности металла как правило несравнимо меньше его площади.

Слайд 25Температурный коэффициент линейного расширения эмалей, стекол и других материалов

Прочность. Механическая

Предел прочности стекла при сжатии примерно в десять раз превышает предел прочности при растяжении, чем и обусловлено вышеуказанное правило. Стекло и эмаль весьма чувствительны к ударам, имеют низкую ударную прочность. Однако, в отличие от стекла, эмаль имеет более высокие показатели прочности при растяжении, изгибе, ударной прочности, благодаря соединению эмали с металлической подложкой. Не смотря на это, следует избегать всего, что может привести к повышению довольно низких значений пределов прочности при пользовании эмалированными изделиями.

Слайд 26Прочность сцепления. Прочность сцепления эмали с металлом является одной из основных характеристик

Обязательным условием для сцепления является хорошее смачивание поверхности металла эмалевым расплавом. Поверхность металла должна быть свободной от грубых неоднородностей и загрязнений. Поверхностное натяжение эмалевого расплава не должно быть слишком большим. Известно, что совершенно чистые, не окисленные поверхности стеклом не смачиваются. Для растекания эмали по металлу на поверхности последнего должна присутствовать тонкая пленка окисла. Играет роль структура поверхности металла. На разрыхленной, шероховатой поверхности эмаль держится крепче, чем на гладкой.

Сцепление эмали с платиной, золотом и серебром осуществляется механическим путем. Тонкая окисная пленка на поверхности металла обеспечивает смачивание его эмалевым расплавом и контакт эмали с металлом. Для получения прочного сцепления поверхность драгоценных металлов перед эмалированием специально разрыхляют механическими или химическими способами. Расплав эмали заполняет углубления поверхности и удерживается в них после застывания эмали.

При эмалировании меди наблюдается сцепление и на гладкой поверхности. Оно осуществляется за счет слоя закиси меди, образующегося на границе раздела медь – эмаль. Этот, слой можно видеть невооруженным глазом. Закись меди, с одной стороны, хорошо растворяется в эмали, с другой стороны, диффундирует в кристаллическую решетку металлической меди, образуя прочный сцепляющий слой.

Для развития сцепления большое значение имеет состав эмали, определяющий поверхностное натяжение и коэффициент термического расширения. Особое значение имеет присутствие в составе эмалей веществ, повышающих прочность сцепления (окислы кобальта, никеля, сульфиды мышьяка, сурьмы, соединения молибдена и некоторые другие). Введение в состав грунта небольших количеств этих веществ резко повышает прочность сцепления.

Слайд 27Кроме качества поверхности металла и состава эмали на прочность сцепления влияет

Теоретически под прочностью сцепления (адгезии) понимают сопротивление абсолютному разрыву по плоскости между металлом и эмалью под действием растягивающего усилия с полным обнажением поверхности металла. Однако при толстом слое эмали разрыв происходит не на границе металл – эмаль, а в самом эмалевом слое. Отсюда можно лишь заключить, что величина прочности сцепления эмали с металлом превосходит величину прочности эмали на разрыв.

Упругость. От величины упругости эмалевого покрытия зависит долговечность соединения эмали с металлом, так как благодаря упругости эмали выравниваются напряжения, возникающие вследствие различия коэффициентов линейного термического расширения металла и эмали. Находящиеся в эмали газовые пузырьки увеличивают упругость эмали, а твердые частицы снижают ее. Длительный обжиг (в разумных пределах) и небольшая толщина покрытия повышают упругость эмали.

Слайд 28Твердость. Под твердостью эмали понимают сопротивление эмалевого покрытия точечным нагрузкам (истиранию, царапанью).

Химическая устойчивость. Эмалевые покрытия под влиянием различных химических реагентов - воды, кислот, атмосферных воздействий - постепенно разрушаются. Внешне это проявляется сначала в потере блеска, затем покрытие становится матовым, шероховатым. Такие реагенты, как крепкие кислоты, в течение нескольких минут кипячения полностью разрушают некоторые эмалевые покрытия.

Способность эмали сопротивляться действию реагентов определяется ее химической устойчивостью.

По характеру действия на стекла и эмали различают следующие четыре главных реагента: вода, кислоты, растворы едких щелочей и растворы углекислых щелочей. Эмали, устойчивые к одному или к нескольким из этих реагентов, могут быть неустойчивыми к другим.

Для художественной эмали химическая устойчивость не имеет такого определяющего значения, как для промышленной и посудной эмали, однако при нанесении эмалей на ювелирные украшения, которые могут подвергаться непосредственному контакту с открытым телом, следует учитывать возможность потери блеска эмалей из-за реагирования с секреторными выделениями кожи (потом). В этом случае используемые эмали должны иметь большую устойчивость, нежели применяемые для интерьерного прикладного искусства и станковой эмалевой живописи. Также следует учитывать степень химической устойчивости для эмалей долгое время находящихся в открытой атмосфере (например - экстерьерных эмалевых панно).

В целом, по своим свойствам эмаль является одним из наиболее долговечных полихромных художественных материалов, уступая по своим свойствам разве что мозаике.

Слайд 29Технологическая часть.

Размалывание эмали

Некоторые фирмы эмали продают в брусках, их раскалывают на

Слайд 30 При централизованном производстве эмаль поставляется изготовителем в виде готового порошка. При

Слайд 31Растирание Размер ступки для растирания зависит от количества эмали. Диаметр ее

Слайд 32Отмучивание

Уже в процессе растирания при смене воды происходит отмучивание эмали.

Эта степень чистоты отмывки особенно необходима для прозрачных эмалей; отмывку непрозрачных эмалей можно прекращать при несколько мутной воде, это не оказывает существенного влияния на качество эмалевой поверхности.

!!! Напоминаю, что второй «слив» можно вернуть назад в баночку!!!

Слайд 33Способы повышения прозрачности и температур обжига эмали

В отмученную мокрую эмаль

При необходимости обработка кислотой может повторяться до трех раз. Чрезвычайно большое значение имеет тщательное промывание водой и контроль кислотности промывной воды. Даже при незначительном содержании кислоты в воде поверхность эмали получается мутной. !!!Непрозрачную красную эмаль нельзя обрабатывать азотной кислотой!!!. Благодаря химическому воздействию кислоты на свежеизмельченную эмаль заметно повышаются температуры обжига, снижается растекаемость эмали; у прозрачных эмалей, кроме того, повышается светопропускание. Данный способ находит применение для восстановления свойств некачественных эмалей, т. е. в тех случаях, когда эмали длительное время находились в растертом состоянии или в виде порошка и в силу этого после обжига склонны к помутнению и пористости. Для того чтобы сделать эмаль более легкоплавкой, т. е. уменьшить температуры обжига, какого-либо действенного средства не существует.

Слайд 34Хранение мокрой эмали Готовой отмученной эмалью наполняют чашечки из стекла, фарфора

!!! Напоминаю, что на мой взгляд эмали все - же лучше хранить в сухом виде, а так же вспомните о пробах цвета на крышечках и конечно, маркируйте и крышки ,и баночки!!!

Сортирование эмалевого порошка Размолотую и отмученную эмаль помещают для просушки в лотки из обычной хозяйственной алюминиевой фольги. (Из нее вырезают прямоугольные куски необходимого размера и загибают края. Лоток с эмалью ставят на печь для высыхания (1 кг просыхает за 8—10 ч). Готовый эмалевый порошок, т. е. размолотую и высушенную эмаль, следует сортировать по величине зерна. Сначала эмалевый порошок просеивают через грубое сито (80 ячеек на 1 см). Затем эмаль пропускают через мелкое сито (200 ячеек на 1 см2), чтобы отделить ее от пылевидных частичек, которые позднее будут использованы для живописи. Таким образом получают: эмаль грубого помола для специальных видов эмалирования, эмаль среднего помола для основных видов работ и эмаль тонкого помола для эмалевой живописи. !!! На мой взгляд излишняя трата времени!!!

Пояснения в части сеток/сита: Сейчас сита часто классифицированы в мешах. Меш - единица измерения проволочных сеток. Однако, лично у меня, сито измерялось в микронах отверстия. Практика показала: для крупного насева 250 мкм или 0.25 мм или примерно 60 меш средний 160 мкм или 0.16 мм или примерно 100 меш мелкий 100 мкм или 0.1 мм или примерно 60 меш т.е. 0.25/0.16/0.1 м

!!! Напоминаю, что готовый помол продается зернистостью 80 меш!!! Но, чем мельче частица, тем больше шансов образования пузырей!!!

Слайд 35Эмалируемые металлы

Серебро и сплавы серебра

Благодаря высокой отражательной способности серебро придает прозрачным

В таких случаях серебро перед нанесением эмали покрывают изолирующим слоем прозрачного фондона. Несмотря на то, что чистое серебро имеет высокую температуру плавления, при обжиге эмали тонкая серебряная фольга и серебряные перегородки могут оплавиться.

Вследствие высокого значения коэффициента термического расширения и отсутствия химического взаимодействия сцепление эмали с чистым серебром недостаточно прочно. Поэтому на прочеканенные листы из-за дополнительно возникших при формообразовании напряжений нельзя сразу же наносить эмаль. Литые изделия должны иметь равномерную толщину стенок, их нельзя дорабатывать и выглаживать чеканом. Чтобы увеличить сцепление эмали с серебром, рекомендуется придавать металлической основе большую шероховатость, например гравировкой, гильошированием, травлением и т.д.

У сплавов серебра благодаря присутствию в них меди сцепление эмали с основой значительно прочнее, а термическое расширение меньше, что улучшает свойства покрытия.

При содержании меди свыше 9% температура плавления сплава 779° С, так что большинство эмалей по температурам обжига не подходит. Для эмалирования рекомендуется сплав 970-й пробы, температура плавления которого достаточно высока и составляет 900—930° С, а наличие 3% меди заметно улучшает сцепление эмали со сплавом.

!!! НАПОМИНАЮ, ЧТО НЕКОТОРЫЕ ГОЛУБЫЕ ЭМАЛИ НА 3-5 ОБЖИГЕ НАЧИНАЮТ ЖЕЛТЕТЬ!!!

!!! НЕ ЗАБЫВАЙТЕ О ПОВЫШЕНИИ ПРОБЫ –МНОГОКРАТНОМ НАГРЕВЕ ИЗДЕЛИЯ С ПОСЛЕДУЮЩИМ ОТБЕ

ЛИВАНИЕМ, ДО ТОГО МОМЕНТА, ПОКА ПОСЛЕ ОТЖИГА ИЗДЕЛИЕ ОСТАНЕТСЯ БЕЛЫМ!!!

!!!НЕ ЗАБЫВАЙТЕ О ПРИПОЯХ И ИХ ТЕМПЕРАТУРАХ ПЛАВЛЕНИЯ, А ТАК ЖЕ ОБ ТЕРМИЧЕСКОЙ ЗАЩИТЕ – ТЕРМОПАСТЫ, АСБЕСТА, ТЕРМОВАТЫ И Т. П. !!!!

!!! ФОЛЬГА!!!

Слайд 36Золото и сплавы золота

Теплый желтый цвет чистого золота гармонично сочетается со

Температура плавления золота довольно высокая (1063° С), термическое расширение несколько выше, чем у эмали, поэтому можно безбоязненно наносить эмаль на любые изделия из золота. Несмотря на отсутствие химического взаимодействия сцепление эмали с металлом прочное. Однако высокая стоимость золота ограничивает его применение. Сплавы золота ниже 750-й пробы для эмалирования не подходят.

!!! Подходят, но помните, что чем больше содержания меди в лигатуре металла, тем грязнее будет цвет!!!

Сплавы с более высоким содержанием золота имеют довольно высокую температуру плавления. Для усиления яркости эмалей содержание серебра в сплавах должно быть больше, чем меди.

Для художественного эмалирования хорошо зарекомендовали себя сплавы золота 750-й пробы. Температуры плавления этих сплавов достаточно высокие; прочность сцепления с эмалью удовлетворительна; цвета эмали более яркие, чем при использовании чистого золота и, наконец, уменьшение содержания чистого золота в сплаве уменьшает стоимость изделий.

Слайд 37Платина

Из всех эмалируемых металлов самый низкий коэффициент термического расширения у платины.

Листовая сталь

Наибольшее количество вырабатываемой в мире эмали наносится на листовую сталь. Эмалированная домашняя посуда, производство которой еще несколько лет назад являлось основной областью применения эмалей, частично вытесняется посудой из пластмассы и других материалов. Благодаря улучшению качества эмали и расширению технологических возможностей из эмалируемой листовой стали изготавливают сегодня высококачественные, сложные по форме изделия. Холодильники, стиральные машины, аппараты пищевой и химической отраслей промышленности имеют, как правило, эмалированный корпус; эмалевые покрытия также применяются для котлов и трубопроводов.

Примером совершенствования технологии эмалирования может служить эмалирование листовой стали или алюминиевой фольги толщиной 0,10—0,25 мм. Эмалированную фольгу применяю в строительстве, ее можно подвергать сверлению, резке и прочим видам обработки. Покрытый эмалью стальной лист сочетает в себе твердость, коррозионную стойкость к агрессивным средам, блеск и окраску стекла с прочностью металла.

Около 60 лет назад стали эмалировать листы легированного титана, у которого часть углерода образует с титаном соединение TiC, а содержание свободного углерода составляет лишь 0,003 — 0,005%. !!!Паршиво!!!

Особенно хорошо подходят для эмалирования хромоникелевые стали, причем металл не покрывают промежуточным (грунтовым) слоем эмали.!!! Обычно это тугоплавкий черный или смесь!!! Даже прозрачные эмали можно наносить непосредственно на металл и получать эффект, которого добиваются лишь при эмалировании благородных металлов; в данном случае отпадает необходимость в нанесении контрэмали. Благодаря нанесению жаропрочных и коррозионно-стойких эмалей повышаются эксплуатационные качества изделий.

Слайд 38Легкие металлы

Практическое значение имеют лишь алюминий и его сплавы. Для эмалирования

Эмаль на меди

Благодаря особым химическим и физическим свойствам меди сцепление эмали с ней особенно прочное. Относительно высокая температура плавления (1084° С) гарантирует устойчивость металла при оплавлении эмали. Стоимость материала от общей стоимости художественного изделия невелика. Таким образом, медь имеет то же значение в художественном эмалировании, что и листовая сталь в промышленном. В качестве основы медь идеально подходит для непрозрачных эмалей. На прозрачные эмали большое влияние оказывает цвет меди: они темнеют, приобретают бурый оттенок; красные тона превращаются в «грязные» красно-коричневые. Этого можно избежать, если предварительно нанести на медь бесцветную прозрачную эмаль (фондон) или использовать подложку из серебряной фольги.

Слайд 39Эмалировочный томпак

В данном случае речь идет о сплаве меди с цинком

Слайд 40Техники горячего эмалирования

Перегородчатая эмаль (клуазоне) —Характерной особенностью перегородчатых эмалей является наличие

Проволока (в эмалировании) - это пруток круглого или квадратного поперечного сечения.

Филигранная проволока — это свитый из двух круглых проволок шнурок. Филигранная проволока может быть провальцованной (прокатанной в вальцах).

Перегородка - плоская проволока с прямоугольным поперечным сечением или тонкая узкая листовая полоса. Перегородки устанавливаются на подложке на ребро.

Ячейка — пространство на подложке, окруженное перегородкой, которое заполняют эмалью.

Выемка — углубление на подложке, которое заполняют эмалью, заподлицо с краями выемки.

Перегородчатая эмаль

запильная минанкари классическая (по скани)

Запильная перегородчатая эмаль подразумевает запиливание

эмали и металла в единую плоскость. Производится алмазным

инструментом под водой.

После запиливания производится обжиг в муфельной печи,

называемый «глянцевым».

Эмаль по скани разрешает «проседание» эмали.

Виды ювелирных эмалей: а—фрагмент орнамента из перегородчатой эмали; б—эмаль по сканному орнаменту: в— эмаль по филиграни; г—перегородчатая эмаль; д—средневековая перегородчатая эмаль; е—витражная эмаль; ж—соединение технических приемов выемчатой и перегородчатой эмалей; з—выемчатая эмаль

Слайд 41

Выемчатая эмаль (шамплеве). Если для перегородчатой эмали применяют перегородки только одинаковой ширины,

Выемки могут быть уже сформированы на литом изделии. Кроме того, они могут быть выгравированы, прочеканены, прорезаны штихелем и , наконец, протравлены в поверхности металла. Для травления меди и томпака применяют раствор хлорида железа: 400 гр Fe(III)-Cl на 1 л воды.

Нанесение эмали в выемки и ячейки. Ячейки и выемки заполняют от середины и осторожно смещают эмаль в углы.

Сначала эмалью заполняют маленькие, а затем большие ячейки или выемки. Целесообразно также не заполнять сразу одну за другой соседние ячейки, а смотря по обстоятельствам одну пропускать. Потом удалить излишнюю воду и заполнить оставшиеся ячейки. Таким образом, можно избежать затекания эмалей одна на другую.

Не следует заполнять ячейки сразу на всю глубину, так как толстые слои эмали после обжига становятся пористыми и мутными. Наиболее ярко это проявляется у прозрачных эмалей. Вначале эмали наносят столько, чтобы после обжига основание ячеек и выемок было лишь слегка покрыто эмалью.

При первом обжиге металлические края и перегородки окисляются, так как они не покрыты эмалью. В таких случаях перед нанесением эмали канты и перегородки можно смазать раствором борной кислоты.

Обычно всегда следует сначала эмалировать обратную сторону изделия, а затем лицевую. При эмалировании небольших изделий можно обе стороны обжечь одновременно. При этом сначала покрывается эмалью лицевая сторона. Затем изделие с эмалью, которая находится во влажном состоянии, осторожно поворачивают и, если возможно, удерживая изделие между пальцами, покрывают контрэмалью. Контрэмаль должна наноситься равномерно, но не слишком толстым слоем, так как толстые слои при обжиге скалываются с металла.

В некоторых случаях эмаль смешивают с небольшим количеством траганта, чтобы до обжига повысить сцепление эмалевого порошка с основой.

При работе в технике выемчатой эмали достаточно нанести и обжечь эмаль дважды, а иногда можно нанести эмали за один прием. Как это было описано ранее, ячейка заполняется эмалью до верхнего края перегородки. Так как объем эмали при расплавлении уменьшается, в середине ячейки она оседает. Поверхность ее приобретает форму вогнутого мениска. При этом возникает игра света и тени у возвышающихся перегородок и эффект отражения света в вогнутых поверхностях. У прозрачных эмалей добавляется еще эффект светопреломления в зависимости от толщины слоя в ячейке

Слайд 42Витражная или оконная эмаль (плик-а-жур)— представляют собой эмалевую затяжку сквозных отверстий

Живописная эмаль — Миниатюрная живопись эмалью на эмалированных изделиях, покрытых эмалью. Это самый трудоёмкий и кропотливый вид эмалирования, требующий от исполнителя не только мастерства, но и больших художественных способностей. Основа, сплошь покрытая эмалью, по которой производят роспись, изготовляется из меди, серебра, и золота и может иметь любую форму. Этот вид эмалирования отличается большим разнообразием эмалей.