- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Методы расчета норм для различных производственных процессов презентация

Содержание

- 1. Методы расчета норм для различных производственных процессов

- 2. В зависимости от формирования затрат времени

- 3. Норма штучного времени Тшт=Том+Твн+Тобс+Тотл, где Том –

- 4. Неполное штучное время Тншт =Том+Твн+Тобс где

- 5. Норма оперативного времени Топ=То+Твн или Топ=Тм-с+Тз,

- 6. Длительность операции определяется режимами технологического процесса

- 7. При расчете норм труда должно быть

- 8. ГОСТ ЕСТД Правила формирования документов – Технико-нормировочная карта

- 9. Технико-нормировочная карта (ТНК) Документ, разрабатываемый совместно с

- 10. В условиях современного производства основной частью

- 11. Машинно-автоматическое время То=Тах+Тм, где Тах –

- 12. При механической обработке основное (машинное) время

- 13. При организации режимов резания определяются наиболее

- 14. Область допустимых значений V, S, t определяет

- 15. Машинное время (Тмаш) 1. в зависимости от

- 16. Машинное время (Тмаш) 2. устанавливают по нормативам

- 17. Машинное время (Тмаш) 3. По принятым глубине

- 18. Машинное время (Тмаш) 4. устанавливают, исходя из

- 19. Машинное время (Тмаш) 5. определяют фактическую скорость

- 20. Машинное время (Тмаш) 6. для большинства станочных

- 21. Машинное время (Тмаш) tM=πD· (L+l1+l2+l3)/1000VS Если S

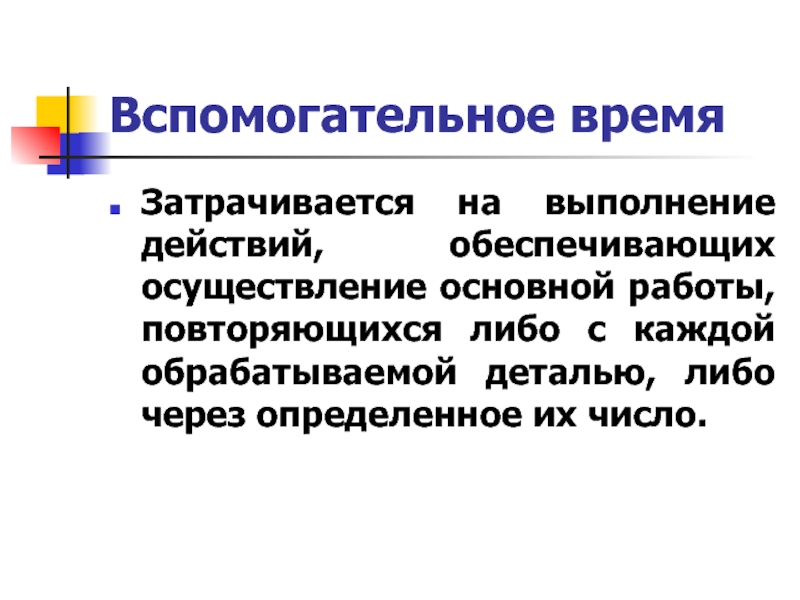

- 22. Вспомогательное время Затрачивается на выполнение действий, обеспечивающих

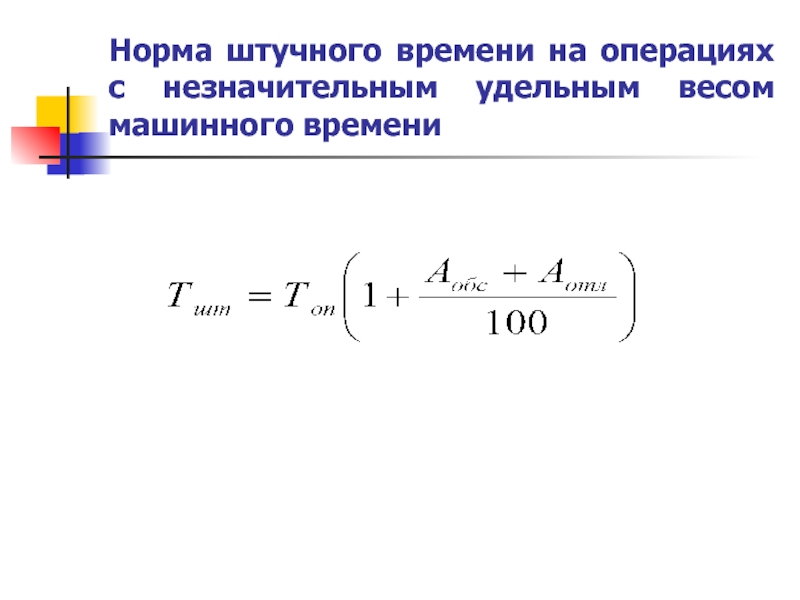

- 23. Норма штучного времени на операциях с незначительным удельным весом машинного времени

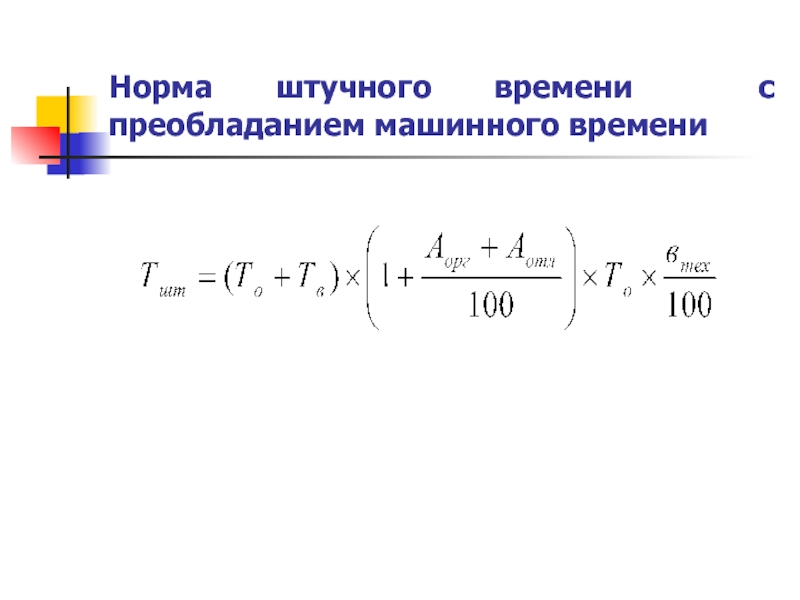

- 24. Норма штучного времени с преобладанием машинного времени

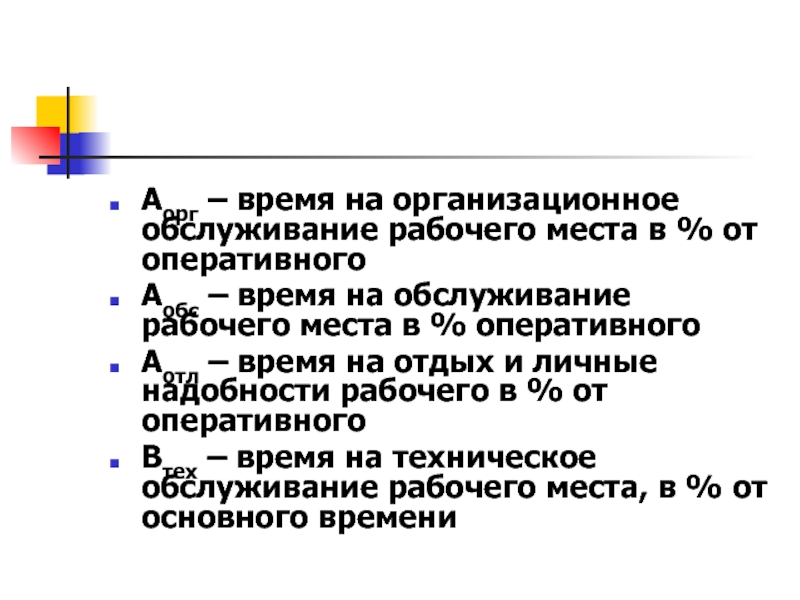

- 25. Аорг – время на организационное обслуживание

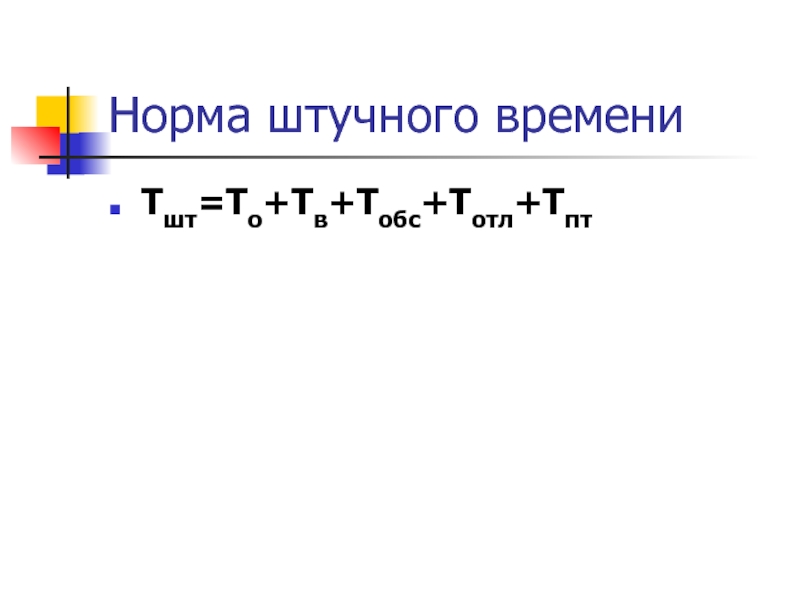

- 26. Норма штучного времени Тшт=То+Тв+Тобс+Тотл+Тпт

- 27. Норма штучного времени Тшт=(То+Тв)(1+К:100)

- 28. Норма штучного времени Тшт=Топ·К Где К –

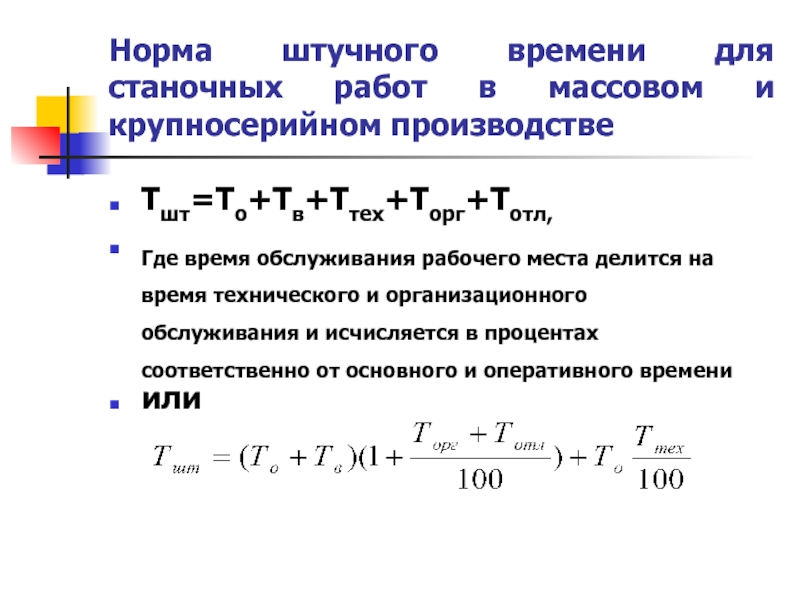

- 29. Норма штучного времени для станочных работ в

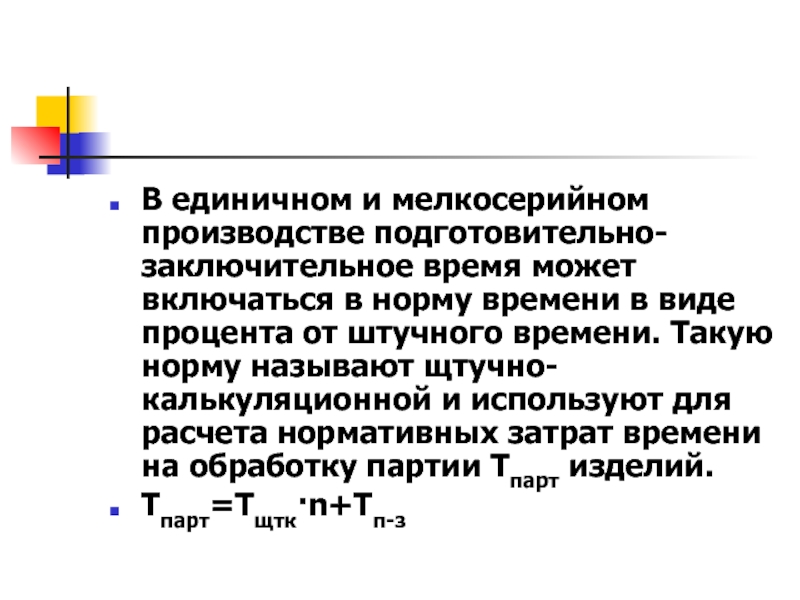

- 30. В единичном и мелкосерийном производстве подготовительно-заключительное

- 31. Норма выработки Нвр = Тсм / Нвр; где Тсм - сменный фонд рабочего времени.

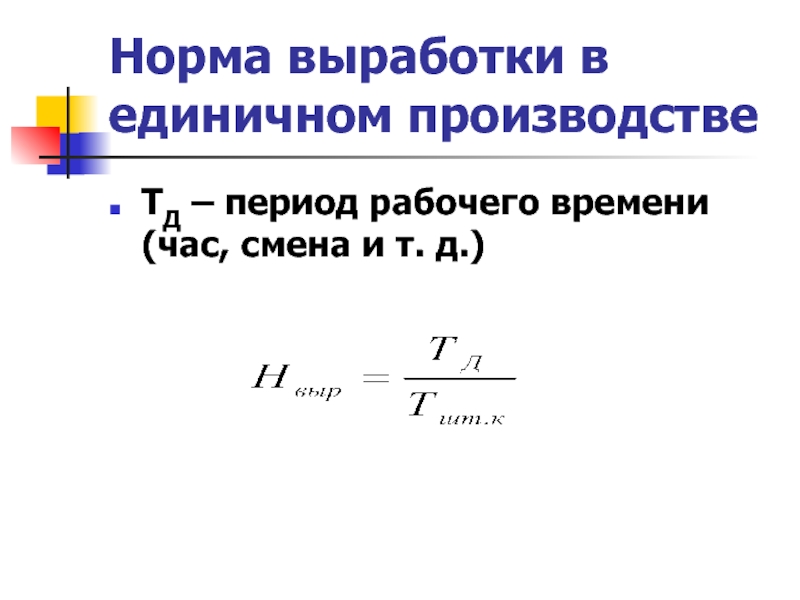

- 32. Норма выработки в единичном производстве ТД –

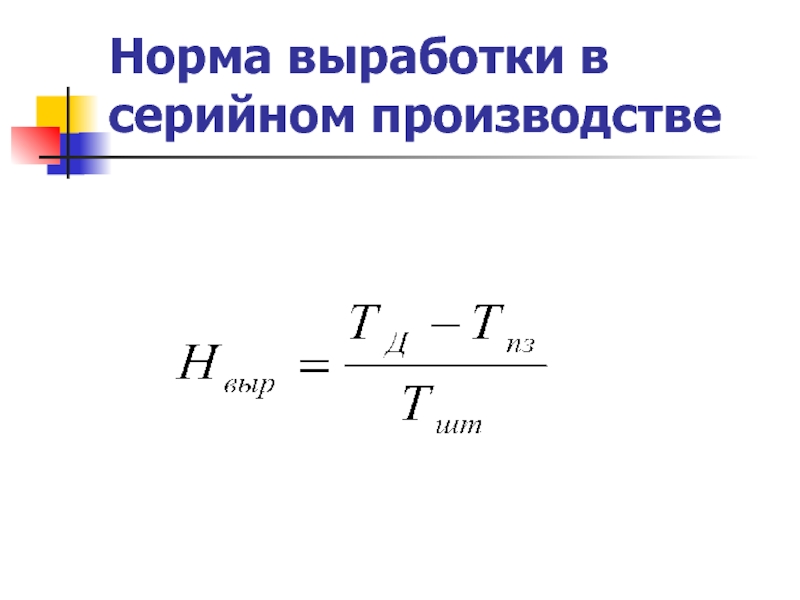

- 33. Норма выработки в серийном производстве

- 34. Норма выработки в массовом производстве

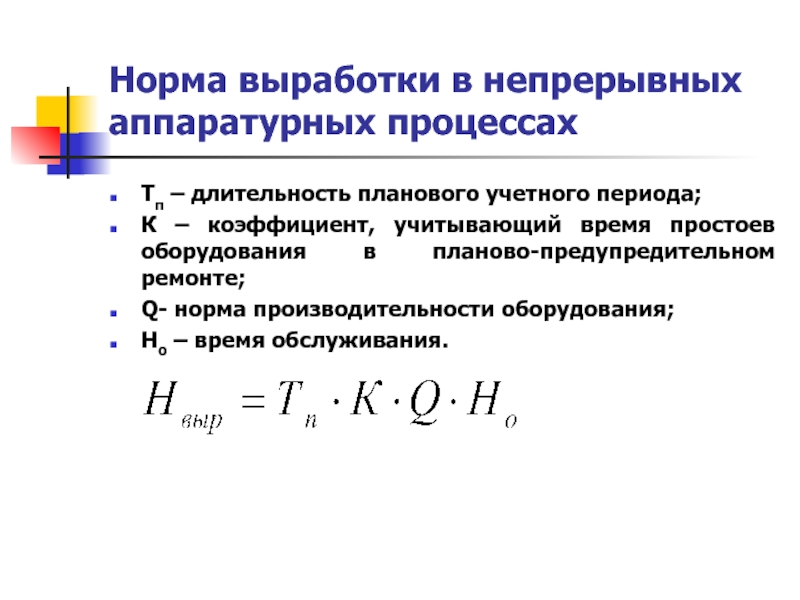

- 35. Норма выработки в непрерывных аппаратурных процессах Тп

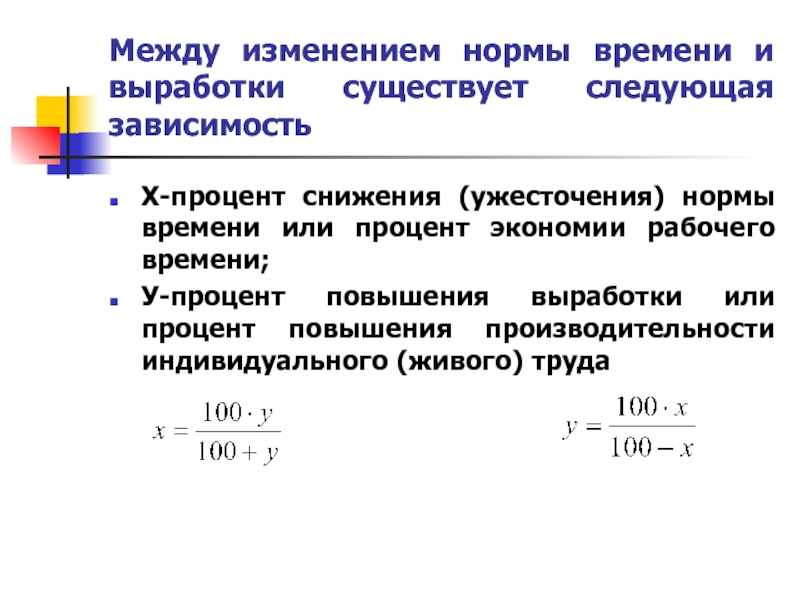

- 36. Между изменением нормы времени и выработки существует

- 37. Норма численности это установленная численность работников определенного

- 38. Норма численности При обслуживании работником нескольких единиц

- 39. Номинальный фонд рабочего времени – это

- 40. При обслуживании одной единицы оборудования несколькими

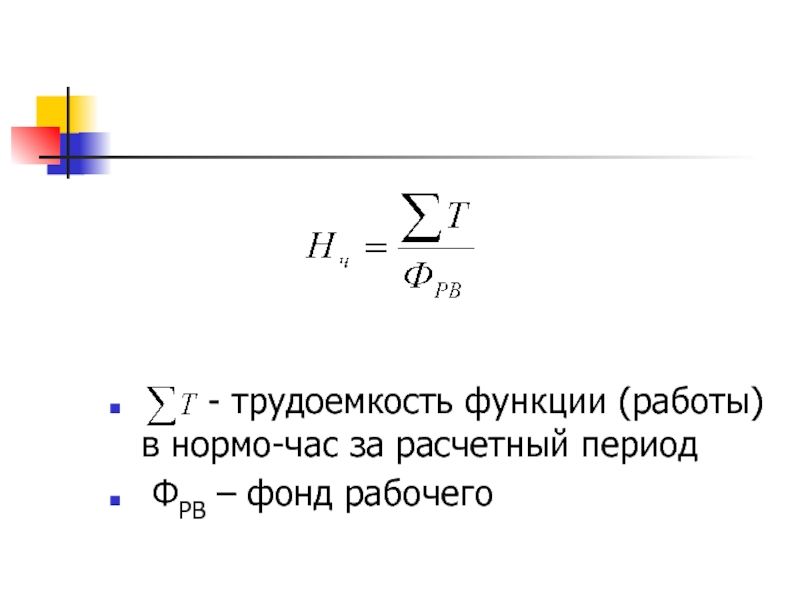

- 41. При выполнении определенной функции (работы) по

- 43. Норма времени обслуживания - это необходимое в

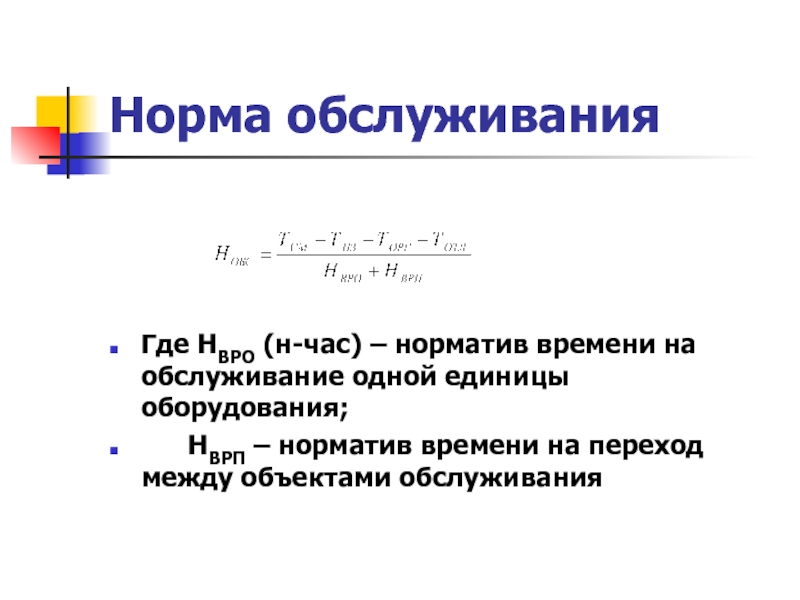

- 44. Норма обслуживания Где НВРО

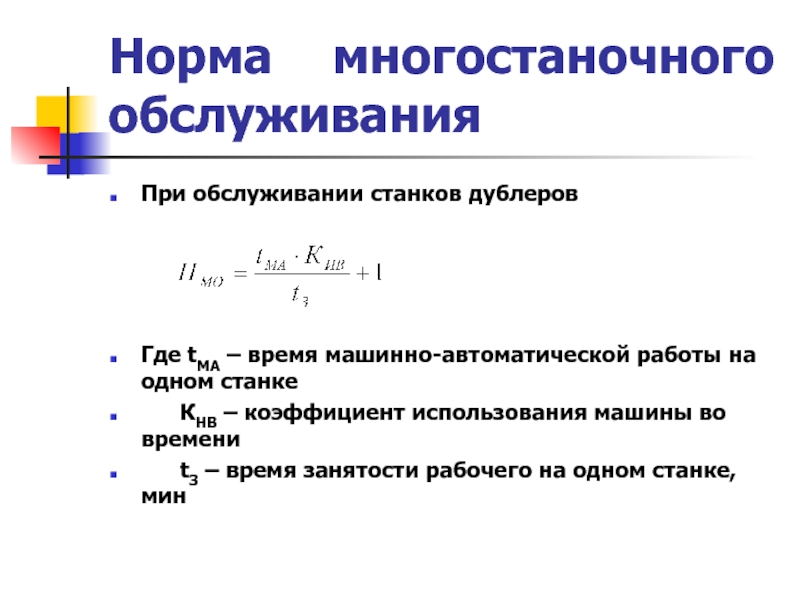

- 45. Норма многостаночного обслуживания При обслуживании станков дублеров

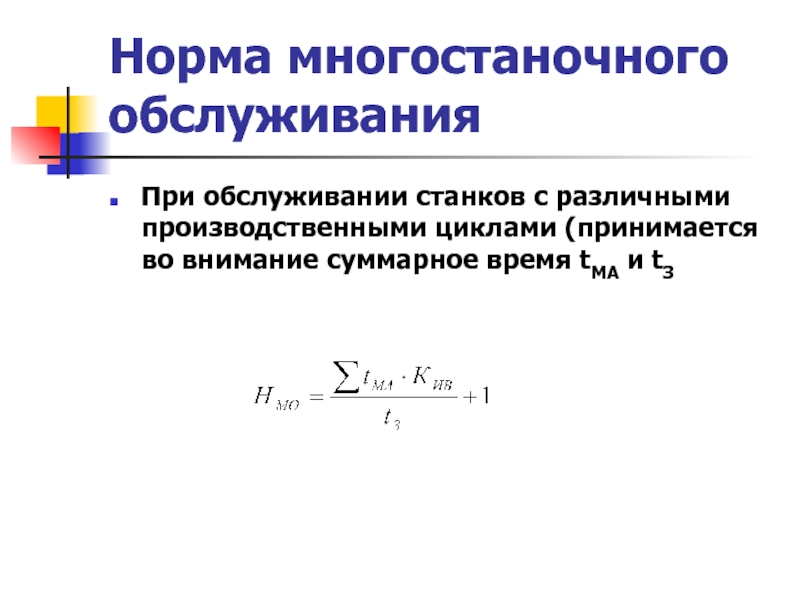

- 46. Норма многостаночного обслуживания При обслуживании станков с

- 47. Норма многостаночного обслуживания Значение КИВ принимается в

- 48. Hopмa управляемости - это оптимальное количество

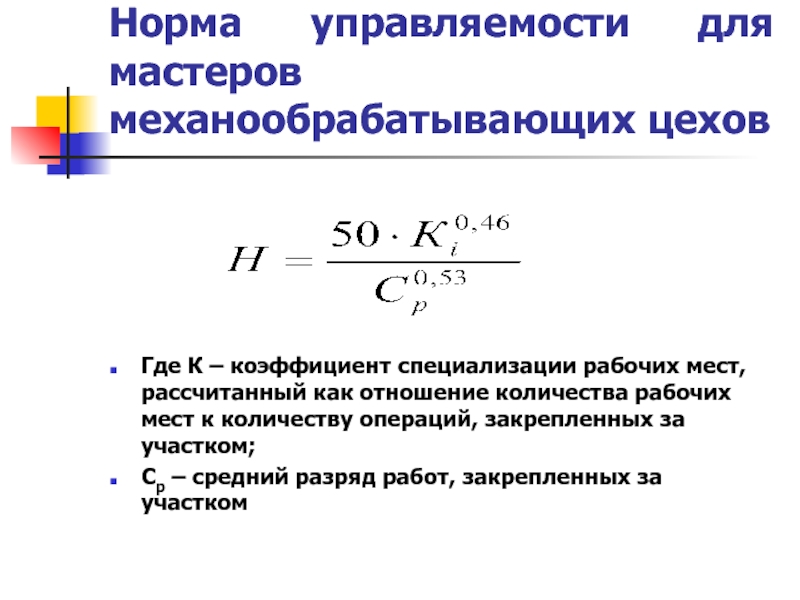

- 49. Норма управляемости для мастеров механообрабатывающих цехов

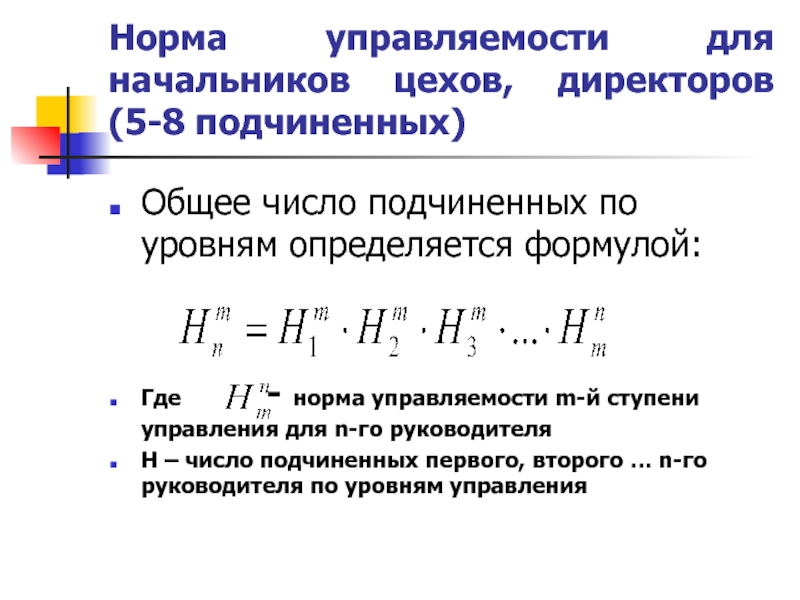

- 50. Норма управляемости для начальников цехов, директоров (5-8

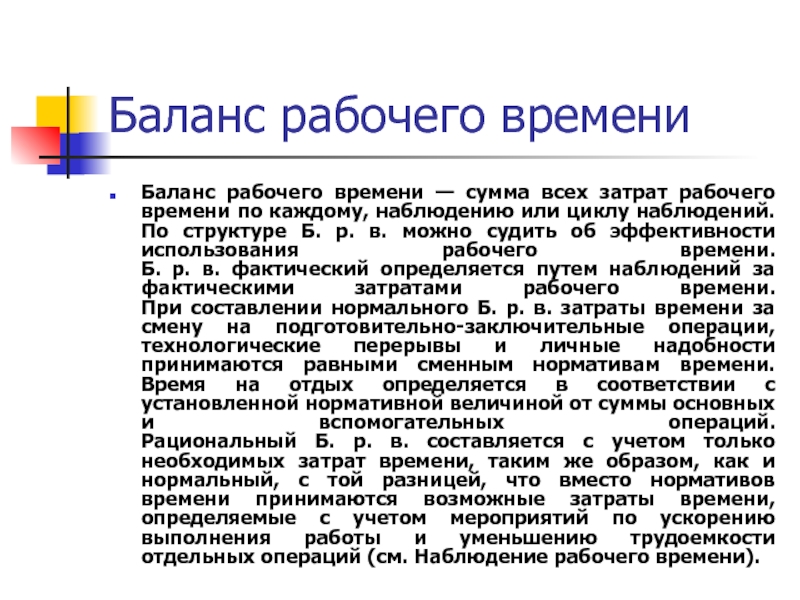

- 51. Баланс рабочего времени Баланс рабочего времени

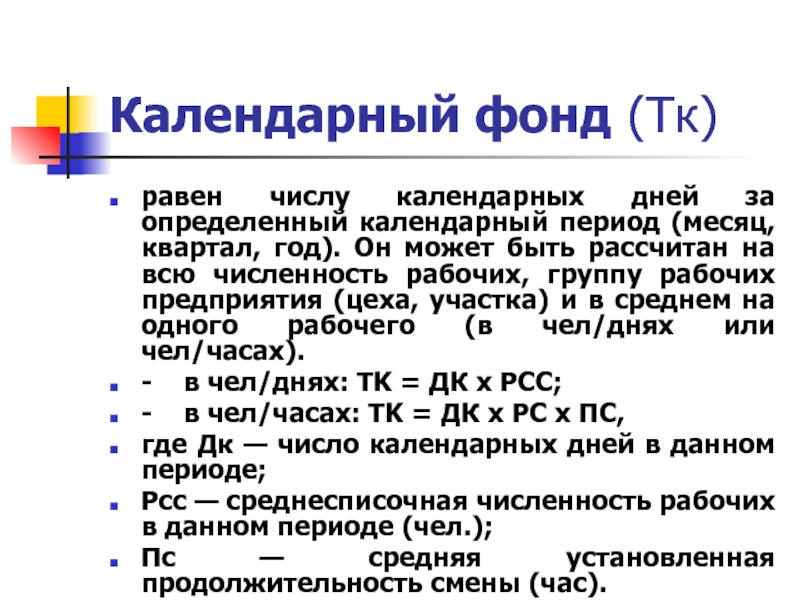

- 52. Календарный фонд (Тк) равен числу календарных дней

- 53. Табельный (номинальный) фонд рабочего времени (Ттаб) определяется

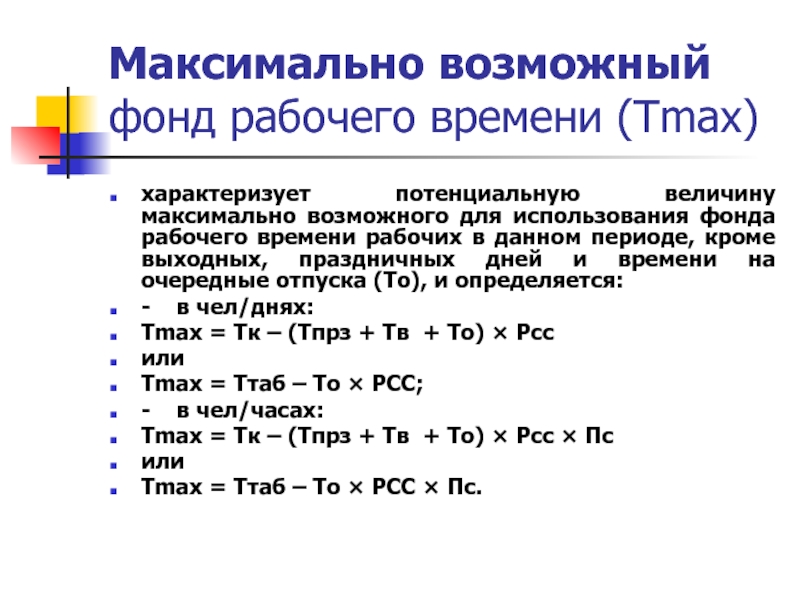

- 54. Максимально возможный фонд рабочего времени (Тmax) характеризует

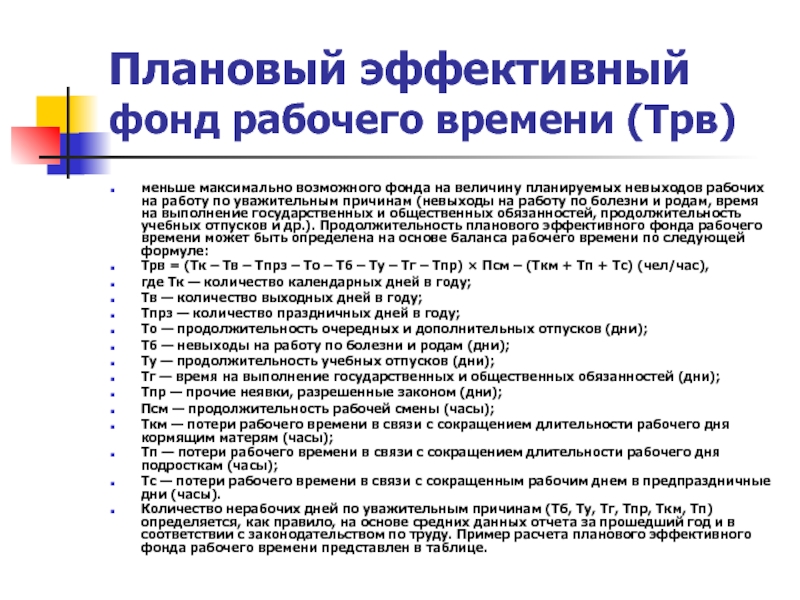

- 55. Плановый эффективный фонд рабочего времени (Трв) меньше

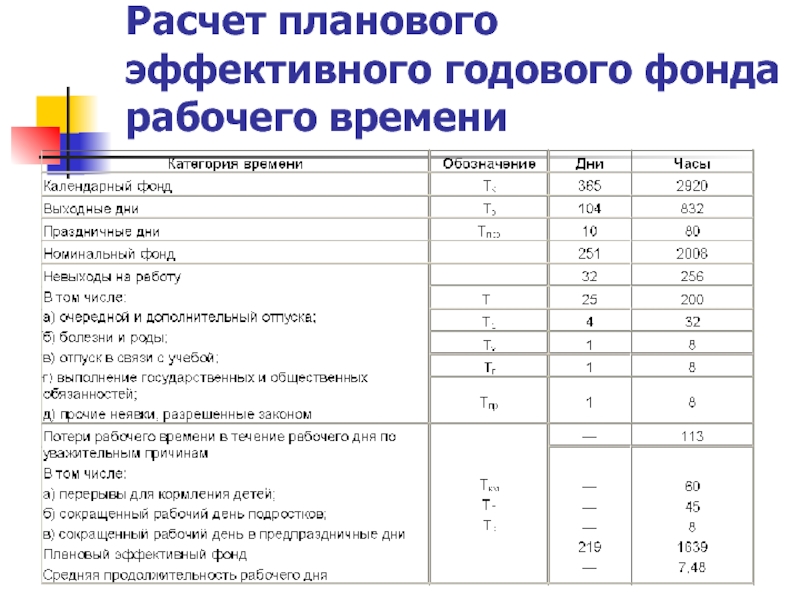

- 56. Расчет планового эффективного годового фонда рабочего времени

- 57. Средняя установленная продолжительность рабочего дня рассчитывается

Слайд 2

В зависимости от формирования затрат времени на выполнение технологической операции норма

Слайд 3Норма штучного времени

Тшт=Том+Твн+Тобс+Тотл,

где Том – основное (машинное) время на операцию

Тобс – время организационного и технического обслуживания рабочего места

Тотл – время на отдых и личные надобности

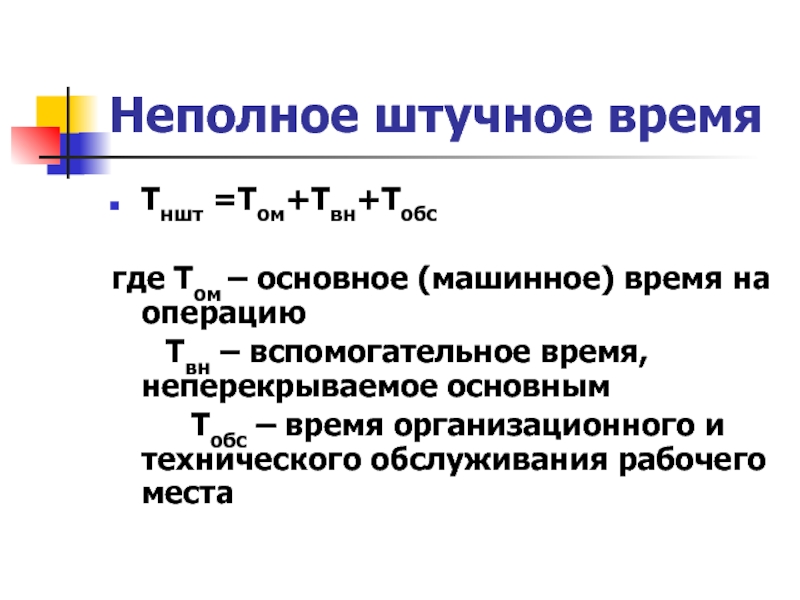

Слайд 4Неполное штучное время

Тншт =Том+Твн+Тобс

где Том – основное (машинное) время на операцию

Тобс – время организационного и технического обслуживания рабочего места

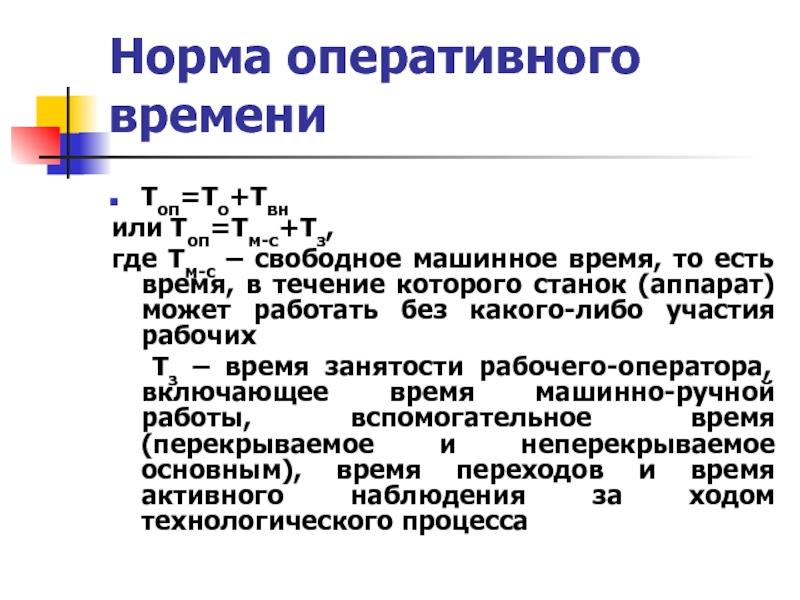

Слайд 5Норма оперативного времени

Топ=То+Твн

или Топ=Тм-с+Тз,

где Тм-с – свободное машинное время, то

Тз – время занятости рабочего-оператора, включающее время машинно-ручной работы, вспомогательное время (перекрываемое и неперекрываемое основным), время переходов и время активного наблюдения за ходом технологического процесса

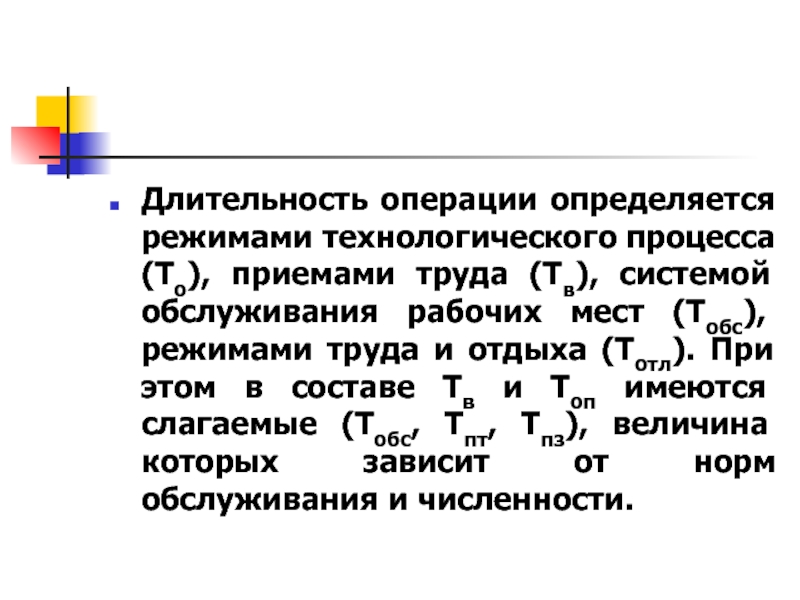

Слайд 6

Длительность операции определяется режимами технологического процесса (То), приемами труда (Тв), системой

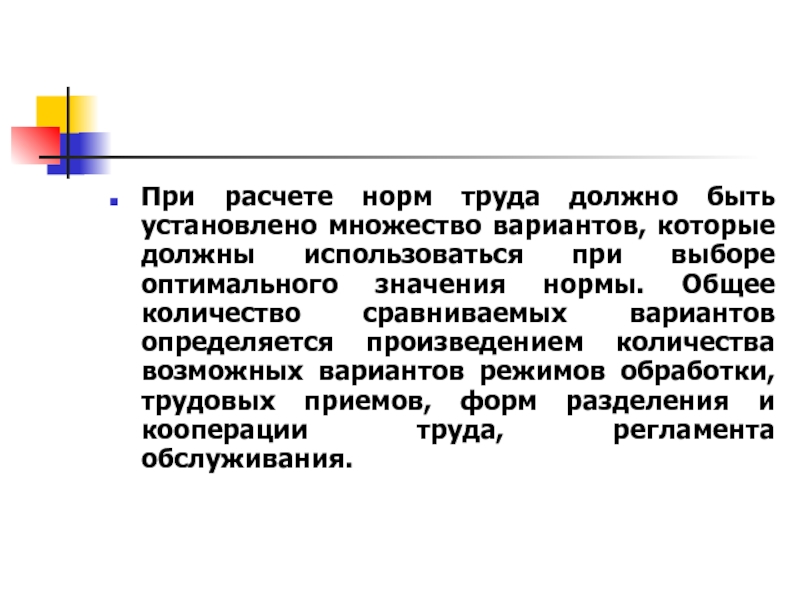

Слайд 7

При расчете норм труда должно быть установлено множество вариантов, которые должны

Слайд 9Технико-нормировочная карта (ТНК)

Документ, разрабатываемый совместно с другими технологическими документами к операции

Слайд 10

В условиях современного производства основной частью нормы штучного времени

Слайд 11Машинно-автоматическое время

То=Тах+Тм,

где Тах – время автоматического холостого хода

Слайд 12

При механической обработке основное (машинное) время рассчитывается на основе соотношений между

Слайд 13

При организации режимов резания определяются наиболее эффективные значения скорости резания V,

Х={V, S, t}

Слайд 14Область допустимых значений V, S, t определяет система ограничений

1. Технические.

2. Паспортные

3. Условия труда.

4. Психофизиологические ограничения.

5. Ограничения по программе выпуска продукции.

Слайд 15Машинное время (Тмаш)

1. в зависимости от общего припуска на обработку, ее

t=(D-d)/2

Где D –диаметр заготовки, мм

d – диаметр детали после обработки, мм

i=h/t

Где h – припуск на обработку

Слайд 16Машинное время (Тмаш)

2. устанавливают по нормативам максимальную технологически допустимую подачу (S).

Слайд 17Машинное время (Тмаш)

3. По принятым глубине режима и подачи определяют допустимую

Слайд 18Машинное время (Тмаш)

4. устанавливают, исходя из рекомендованной нормативами скорости резания и

np=1000·Vp(πD),

Где V – скорость резания, мм/мин

D – диаметр заготовки, мм

Слайд 19Машинное время (Тмаш)

5. определяют фактическую скорость резания в зависимости от числа

Vср=(πD·nпаспорт):1000

Слайд 20Машинное время (Тмаш)

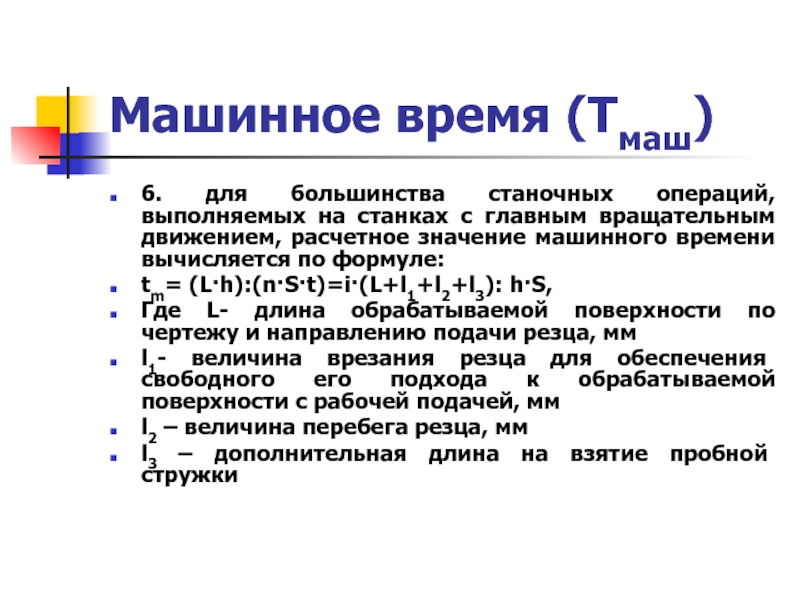

6. для большинства станочных операций, выполняемых на станках с

tm= (L·h):(n·S·t)=i·(L+l1+l2+l3): h·S,

Где L- длина обрабатываемой поверхности по чертежу и направлению подачи резца, мм

l1- величина врезания резца для обеспечения свободного его подхода к обрабатываемой поверхности с рабочей подачей, мм

l2 – величина перебега резца, мм

l3 – дополнительная длина на взятие пробной стружки

Слайд 21Машинное время (Тмаш)

tM=πD· (L+l1+l2+l3)/1000VS

Если S задана в мм/мин, то есть

SM=n·S(мм/об);

tM=(L·S)·i

С учетом

tM=Lx/Sx+[(L+l1+l2+l3)/n·S]·i,

Где Lx- общая длина пути подвода и отвода инструмента к детали в автоматическом холостом режиме

Sx- ускоренная подача подвода и отвода инструмента или детали в автоматическом холостом режиме, мм/мин

Слайд 22Вспомогательное время

Затрачивается на выполнение действий, обеспечивающих осуществление основной работы, повторяющихся либо

Слайд 25

Аорг – время на организационное обслуживание рабочего места в % от

Аобс – время на обслуживание рабочего места в % оперативного

Аотл – время на отдых и личные надобности рабочего в % от оперативного

Втех – время на техническое обслуживание рабочего места, в % от основного времени

Слайд 28Норма штучного времени

Тшт=Топ·К

Где К – коэффициент. Показывающий отношение продолжительности рабочей смены

К=480:[480-(Тобс+Тотл+Тпт)]

Слайд 29Норма штучного времени для станочных работ в массовом и крупносерийном производстве

Тшт=То+Тв+Ттех+Торг+Тотл,

Где

или

Слайд 30

В единичном и мелкосерийном производстве подготовительно-заключительное время может включаться в норму

Тпарт=Тщтк·n+Tп-з

Слайд 35Норма выработки в непрерывных аппаратурных процессах

Тп – длительность планового учетного периода;

К

Q- норма производительности оборудования;

Но – время обслуживания.

Слайд 36Между изменением нормы времени и выработки существует следующая зависимость

Х-процент снижения (ужесточения)

У-процент повышения выработки или процент повышения производительности индивидуального (живого) труда

Слайд 37Норма численности

это установленная численность работников определенного профессионально - квалификационного состава, необходимая

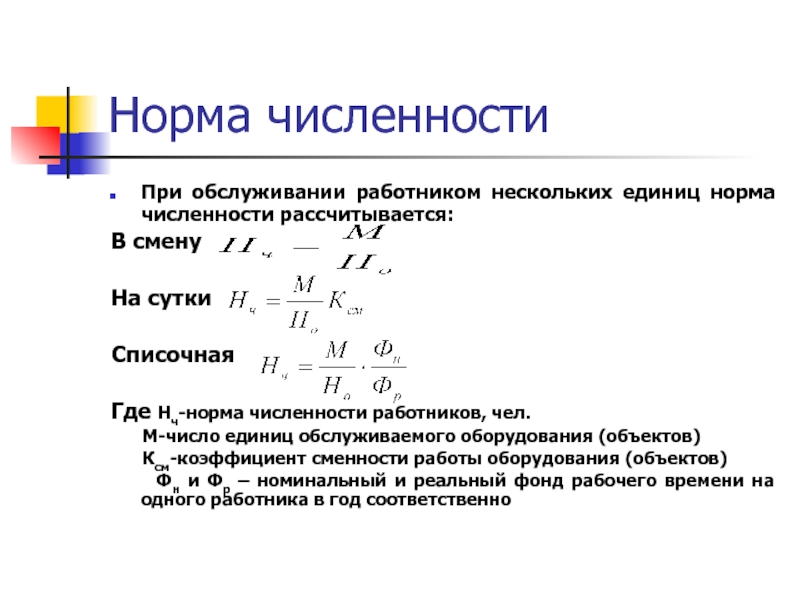

Слайд 38Норма численности

При обслуживании работником нескольких единиц норма численности рассчитывается:

В смену

На

Списочная

Где Нч-норма численности работников, чел.

М-число единиц обслуживаемого оборудования (объектов)

Ксм-коэффициент сменности работы оборудования (объектов)

Фн и Фр – номинальный и реальный фонд рабочего времени на одного работника в год соответственно

Слайд 39

Номинальный фонд рабочего времени – это разность между календарным фондом времени

Реальный фонд рабочего времени - это разность между номинальным фондом времени и неявками на работу (очередные и все виды дополнительных отпусков, отпуска по беременности и родам, выполнение государственных обязанностей, отпуска по болезни, административные отпуска, целосменные простои, прогулы)

Слайд 40

При обслуживании одной единицы оборудования несколькими работниками (в соответствии с нормативной

В смену

В сутки

Плановая (списочная)

где Н – норматив численности рабочих на единицу оборудования или другой объект обслуживания

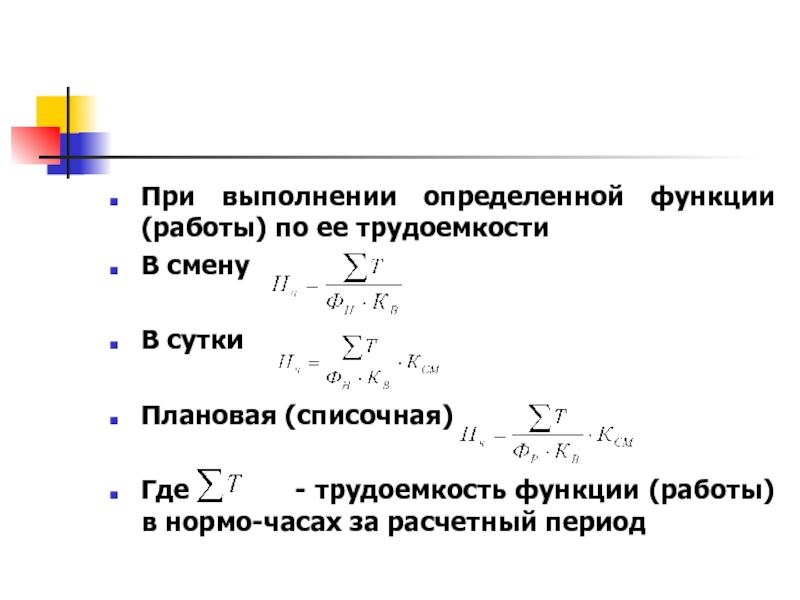

Слайд 41

При выполнении определенной функции (работы) по ее трудоемкости

В смену

В сутки

Плановая (списочная)

Где

Слайд 43Норма времени обслуживания

- это необходимое в конкретных организационно-технических условиях время на

Слайд 44Норма обслуживания

Где НВРО (н-час) – норматив времени на обслуживание одной единицы

НВРП – норматив времени на переход между объектами обслуживания

Слайд 45Норма многостаночного обслуживания

При обслуживании станков дублеров

Где tМА – время машинно-автоматической работы

КНВ – коэффициент использования машины во времени

tЗ – время занятости рабочего на одном станке, мин

Слайд 46Норма многостаночного обслуживания

При обслуживании станков с различными производственными циклами (принимается во

Слайд 47Норма многостаночного обслуживания

Значение КИВ принимается в единичном и мелкосерийном производстве 0,6-0,75;

В

В крупносерийном 0,75-0,85;

В массовом 0,85-0,9.

Слайд 48Hopмa управляемости

- это оптимальное количество работников, которыми должен руководить один

Слайд 49Норма управляемости для мастеров механообрабатывающих цехов

Где К – коэффициент специализации рабочих

Ср – средний разряд работ, закрепленных за участком

Слайд 50Норма управляемости для начальников цехов, директоров (5-8 подчиненных)

Общее число подчиненных по

Где - норма управляемости m-й ступени управления для n-го руководителя

Н – число подчиненных первого, второго … n-го руководителя по уровням управления

Слайд 51Баланс рабочего времени

Баланс рабочего времени — сумма всех затрат рабочего

Слайд 52Календарный фонд (Тк)

равен числу календарных дней за определенный календарный период (месяц,

- в чел/днях: TK = ДК х РСС;

- в чел/часах: TK = ДК х РС х ПС,

где Дк — число календарных дней в данном периоде;

Рсс — среднесписочная численность рабочих в данном периоде (чел.);

Пс — средняя установленная продолжительность смены (час).

Слайд 53Табельный (номинальный) фонд рабочего времени (Ттаб)

определяется как разность между календарным фондом

Ттаб = (Тк – Тпрз – Тв) × Рсс (чел/дней)

или

Ттаб = (Тк – Тпрз – Тв) × Рсс × Пс (чел/час).

Слайд 54Максимально возможный фонд рабочего времени (Тmax)

характеризует потенциальную величину максимально возможного для

- в чел/днях:

Тmax = Тк – (Тпрз + Тв + То) × Рсс

или

Тmax = Ттаб – То × РСС;

- в чел/часах:

Тmax = Тк – (Тпрз + Тв + То) × Рсс × Пс

или

Тmax = Ттаб – То × РСС × Пс.

Слайд 55Плановый эффективный фонд рабочего времени (Трв)

меньше максимально возможного фонда на величину

Трв = (Тк – Тв – Тпрз – То – Тб – Ту – Тг – Тпр) × Псм – (Ткм + Тп + Тс) (чел/час),

где Тк — количество календарных дней в году;

Тв — количество выходных дней в году;

Тпрз — количество праздничных дней в году;

То — продолжительность очередных и дополнительных отпусков (дни);

Тб — невыходы на работу по болезни и родам (дни);

Ту — продолжительность учебных отпусков (дни);

Тг — время на выполнение государственных и общественных обязанностей (дни);

Тпр — прочие неявки, разрешенные законом (дни);

Псм — продолжительность рабочей смены (часы);

Ткм — потери рабочего времени в связи с сокращением длительности рабочего дня кормящим матерям (часы);

Тп — потери рабочего времени в связи с сокращением длительности рабочего дня подросткам (часы);

Тс — потери рабочего времени в связи с сокращенным рабочим днем в предпраздничные дни (часы).

Количество нерабочих дней по уважительным причинам (Тб, Ту, Тг, Тпр, Ткм, Тп) определяется, как правило, на основе средних данных отчета за прошедший год и в соответствии с законодательством по труду. Пример расчета планового эффективного фонда рабочего времени представлен в таблице.

![Машинное время (Тмаш)tM=πD· (L+l1+l2+l3)/1000VSЕсли S задана в мм/мин, то естьSM=n·S(мм/об);tM=(L·S)·iС учетом холостого хода:tM=Lx/Sx+[(L+l1+l2+l3)/n·S]·i,Где Lx- общая](/img/tmb/3/224101/9ecbc369745209b033e7b9764f5ad808-800x.jpg)