стоматологии

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Материалы, используемые в ортопедической стоматологии презентация

Содержание

- 1. Материалы, используемые в ортопедической стоматологии

- 3. Стоматологические материалы Основные Клинические

- 4. Клинические - материалы, используемые врачами на приёме оттискные материалы; пломбировочные материалы; воски и восковые композиции.

- 5. К стоматологическим материалам предъявляются следущие требования. токсикологические - отсутствие раздражающего, бластомогенного, токсико-аллергического действий; гигиенические - отсутствие условий, ухудшающих гигиену полости рта

- 6. Свойства сплавов Должны обладать: химической инертностью

- 7. Наиболее распространенные понятия и определения свойств металлов

- 8. Сплавы металлов — это смесь двух и

- 9. На основе совместимости атомов металлов, составляющих сплав

- 10. Свойства сплавов Не должны вызывать в

- 11. Технология обработки сплавов Изготовление любого зубного протеза

- 12. Важнейшие литейные свойства: жидкотекучесть,

- 13. Сплавы металлов для изготовления каркасов металлокерамических

- 14. Требования к сплавам для изготовления каркасов

- 15. Согласно международному стандарту ИСО 8891 –

- 16. Палладий - жаропрочный металл, в химическом

- 21. В ортопедической стоматологии используют следующие неблагородные сплавы:

- 22. нержавеющая сталь, или её называют хромоникелевая (типа

- 23. КХС – сталь кобальтохромовая. 67% – кобальт, 26%

- 24. КХС не окисляется, не поддается

- 25. Сплавы титана имеют: высокую удельную прочность, отличную

- 26. В имплантологии широко применяют следующие сплавы титана:

- 27. Литье титановых сплавов представляет серьезную технологическую проблему:

- 28. Благодарю за внимание!

Слайд 1Материалы, используемые в ортопедической стоматологии

Классификация

Конструкционные материалы

Металлы и сплавы применяемые в ортопедической

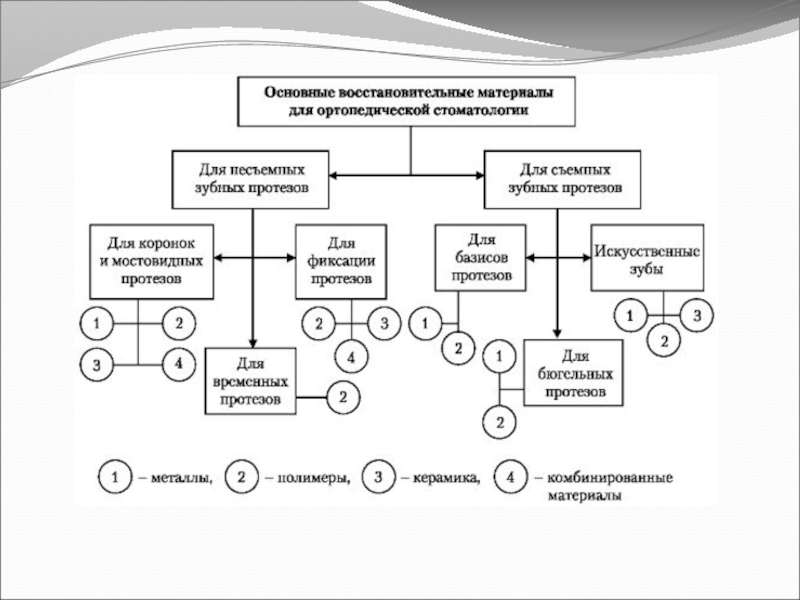

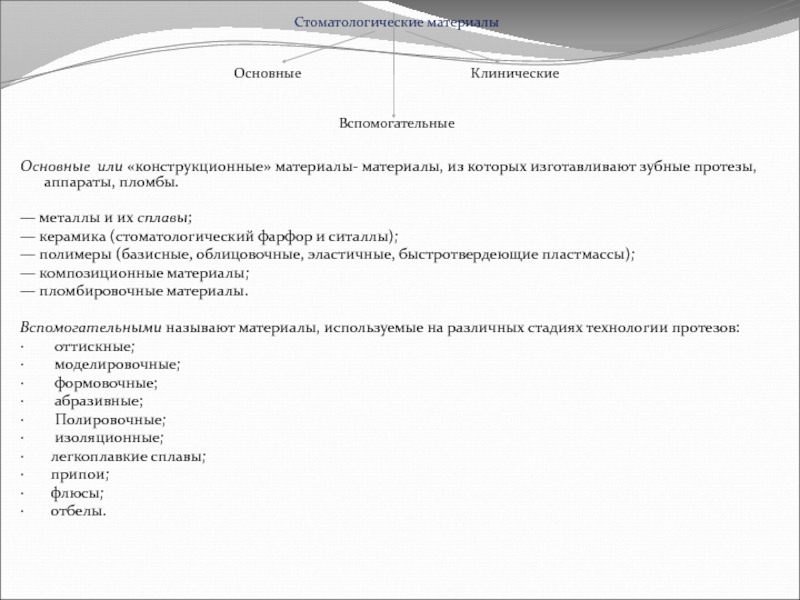

Слайд 3Стоматологические материалы

Основные Клинические

Вспомогательные

Основные или «конструкционные» материалы- материалы, из которых изготавливают зубные

протезы, аппараты, пломбы.

— металлы и их сплавы;

— керамика (стоматологический фарфор и ситаллы);

— полимеры (базисные, облицовочные, эластичные, быстротвердеющие пластмассы);

— композиционные материалы;

— пломбировочные материалы.

Вспомогательными называют материалы, используемые на различных стадиях технологии протезов:

· оттискные;

· моделировочные;

· формовочные;

· абразивные;

· Полировочные;

· изоляционные;

· легкоплавкие сплавы;

· припои;

· флюсы;

· отбелы.

— металлы и их сплавы;

— керамика (стоматологический фарфор и ситаллы);

— полимеры (базисные, облицовочные, эластичные, быстротвердеющие пластмассы);

— композиционные материалы;

— пломбировочные материалы.

Вспомогательными называют материалы, используемые на различных стадиях технологии протезов:

· оттискные;

· моделировочные;

· формовочные;

· абразивные;

· Полировочные;

· изоляционные;

· легкоплавкие сплавы;

· припои;

· флюсы;

· отбелы.

Слайд 4Клинические - материалы, используемые врачами на приёме

оттискные материалы;

пломбировочные материалы;

воски и восковые композиции.

Такая классификация условна потому, что группа клинических материалов

создана искусственно.

В состав входят и вспомогательные (оттискные массы), и основные (пломбировочные) материалы.

Кроме того, такие материалы, как полимеры, моделировочные воски,

металлы, керамика, являются клиническими, так как сними работает ортопед-стоматолог в клинике и они предназначены для долгосрочного пребывания в полости рта.

Фактически же в ортопедической стоматологии следует говорить

об основных, вспомогательных и оттискных материалах.

Слайд 5К стоматологическим материалам предъявляются следущие требования.

токсикологические - отсутствие раздражающего, бластомогенного,

токсико-аллергического действий;

гигиенические - отсутствие условий, ухудшающих гигиену полости рта (ретенционных пунктов для пищи и образования налета);

физико-механические -высокие прочностные качества, износоустойчивость,

линейно-объемное постоянство;

химические - постоянство химического состава, антикоррозийные свойства;

эстетические -возможность полной имитации тканей полости рта и лица,

эффект естественности;

технологические - простота и легкость обработки, приготовления,

придания нужной формы и объема.

придания нужной формы и объема.

Слайд 6Свойства сплавов

Должны обладать:

химической инертностью и биосовместимостью

высокой антикоррозийной стойкостью;

прочностью, твердостью;

малой усадкой при

литье;

невысокой температурой плавления;

ковкостью, текучестью при литье;

возможностью паяния и сварки;

хорошей механической и электролитической обработкой и

полировкой.

невысокой температурой плавления;

ковкостью, текучестью при литье;

возможностью паяния и сварки;

хорошей механической и электролитической обработкой и

полировкой.

Слайд 7Наиболее распространенные понятия и определения свойств металлов и сплавов:

Прочность - это

способность металлов и сплавов без разрушения сопротивляться действию внешних сил, вызывающих деформацию.

Упругость, или эластичность - способность металлов и сплавов восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение его формы (деформацию).

Пластичность - это свойство металлов и сплавов деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения их действия (т.е. пластичность - свойство, обратное упругости).

Деформация - изменение размеров и формы тела под действием приложенных к нему сил.

Деформация может быть упругой и пластической (остаточной).

Упругая исчезает после снятия нагрузки. Она не вызывает изменений структуры, объема и свойств металлов и сплавов. Пластическая не устраняется после снятия нагрузки и вызывает изменения структуры, объема, а порой и свойств металлов и сплавов.

Твердость характеризует свойства металла противостоять пластической деформации при проникновении в него другого твердого металла.

Текучесть - это способность расплавленного металла заполнять форму.

Пластическая деформация приводит к изменению физических свойств металла:

• повышению электросопротивления;

уменьшению плотности;

• изменению магнитных свойств.

Упругость, или эластичность - способность металлов и сплавов восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение его формы (деформацию).

Пластичность - это свойство металлов и сплавов деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения их действия (т.е. пластичность - свойство, обратное упругости).

Деформация - изменение размеров и формы тела под действием приложенных к нему сил.

Деформация может быть упругой и пластической (остаточной).

Упругая исчезает после снятия нагрузки. Она не вызывает изменений структуры, объема и свойств металлов и сплавов. Пластическая не устраняется после снятия нагрузки и вызывает изменения структуры, объема, а порой и свойств металлов и сплавов.

Твердость характеризует свойства металла противостоять пластической деформации при проникновении в него другого твердого металла.

Текучесть - это способность расплавленного металла заполнять форму.

Пластическая деформация приводит к изменению физических свойств металла:

• повышению электросопротивления;

уменьшению плотности;

• изменению магнитных свойств.

Слайд 8Сплавы металлов — это смесь двух и более различных металлов, при

этом образующийся сплав обладает совершенно новыми качествами.

При составлении сплавов учитываются требования, предъявляемые к тем или иным деталям зубного протеза.

Виды сплавов: металлические и неметаллические.

Металлические сплавы могут состоять либо только из металлов, либо из металлов с содержанием неметаллов.

Неметаллические сплавы состоят из неметаллических веществ, например, стекла, фарфора, ситаллов и др.

Сплавы классифицируют по числу сплавляемых элементов (компонентов): если два элемента – бинарный сплав; три – тройной сплав и т.д.

В ортопедической стоматологии используют следующие сплавы:

• на основе золота, серебра, палладия;

• на основе железа, хрома, кобальта, никеля;

• на основе меди, никеля, титана, алюминия, ниобия, тантала.

При составлении сплавов учитываются требования, предъявляемые к тем или иным деталям зубного протеза.

Виды сплавов: металлические и неметаллические.

Металлические сплавы могут состоять либо только из металлов, либо из металлов с содержанием неметаллов.

Неметаллические сплавы состоят из неметаллических веществ, например, стекла, фарфора, ситаллов и др.

Сплавы классифицируют по числу сплавляемых элементов (компонентов): если два элемента – бинарный сплав; три – тройной сплав и т.д.

В ортопедической стоматологии используют следующие сплавы:

• на основе золота, серебра, палладия;

• на основе железа, хрома, кобальта, никеля;

• на основе меди, никеля, титана, алюминия, ниобия, тантала.

Слайд 9На основе совместимости атомов металлов, составляющих сплав в твердом состоянии, различают

несколько типов сплавов. Наипростейший – когда при микроскопическом анализе сплава можно различить, что его зерна похожи на зерна чистых металлов; структура каждого зерна гомогенна. Такой тип сплава называют механической смесью. Бывают металлы, которые способны взаимно растворяться друг в друге в твердом состоянии, сплавы таких металлов называют твердыми растворами. Большинство золотых стоматологических сплавов являются твердыми растворами. Существуют металлические сплавы, относящиеся к типу интерметаллических соединений. Примером последних служит стоматологическая амальгама. Наибольшее число сплавов, применяемых в стоматологии, относится к твердым растворам.

Все металлические сплавы, применяемые в стоматологии, можно разделить на:

легкоплавкие (с температурой плавления до 300°C), относящиеся к вспомогательным материалам, и

тугоплавкие, которые в свою очередь делятся на благородные сплавы (с температурой плавления до 1100°С) и неблагородные сплавы, температура плавления которых превосходит 1200°С (таблица №1).

Все металлические сплавы, применяемые в стоматологии, можно разделить на:

легкоплавкие (с температурой плавления до 300°C), относящиеся к вспомогательным материалам, и

тугоплавкие, которые в свою очередь делятся на благородные сплавы (с температурой плавления до 1100°С) и неблагородные сплавы, температура плавления которых превосходит 1200°С (таблица №1).

Слайд 10Свойства сплавов

Не должны вызывать в полости рта токсического и аллергического действия,

должны обладать химической инертностью и биосовместимостью.

Должны обладать:

• высокой антикоррозийной стойкостью;

• прочностью, твердостью;

• малой усадкой при литье;

• невысокой температурой плавления;

• ковкостью, текучестью при литье;

• возможностью паяния и сварки;

• хорошей механической и электролитической обработкой и

полировкой.

Свойства сплавов зависят от свойств компонентов, входящих в их состав, каждый компонент привносит свое качество. В нержавеющей стали хром (17 - 19%) придает сплаву коррозийную стойкость, никель (8-10%) - пластичность, усиливает вязкость, делает его ковким.

Титан (≈1%) улучшает литейные свойств сплава, что придает стали высокие механические свойства. Молибден - мелкокристаллическая структура, усиливающая прочность.

Марганец снижает температуру плавления, способствует удалению сернистых соединений и газов.

Слайд 11Технология обработки сплавов

Изготовление любого зубного протеза - сложный технологический процесс, в

ходе которого материал подвергается различным механическим, термическим и химическим воздействиям.

В результате этого в материале происходят различные структурные превращения, изменяются физико-химические свойства.

Из одного сплава можно получать изделия с различными свойствами,

изменяя режим технологического процесса.

Литье - процесс производства фасонных отливок путем заполнения

жидким металлом заранее приготовленных форм, в которых

металл затвердевает. Процесс литья зубных протезов складывается из

нескольких этапов:

1) моделирование из воска конструкций будущего протеза;

2) подготовка восковой модели для формовки;

3) формовка;

4) литье.

В результате этого в материале происходят различные структурные превращения, изменяются физико-химические свойства.

Из одного сплава можно получать изделия с различными свойствами,

изменяя режим технологического процесса.

Литье - процесс производства фасонных отливок путем заполнения

жидким металлом заранее приготовленных форм, в которых

металл затвердевает. Процесс литья зубных протезов складывается из

нескольких этапов:

1) моделирование из воска конструкций будущего протеза;

2) подготовка восковой модели для формовки;

3) формовка;

4) литье.

Слайд 12Важнейшие литейные свойства:

жидкотекучесть,

малая усадка,

незначительная ликвация.

Жидкотекучесть сплава

– его способность заполнять форму, точно воспроизводить ее очертания.

Усадка сплава - уменьшение линейных размеров и объема тела при его охлаждении,

затвердевании и хранении. Зависит от свойства сплава (его состава, степени нагрева, способа охлаждения).

С целью придания протезам лучших декоративных свойств предложены материалы, внешне имитирующие протезы из золотых сплавов.

В качестве защитно-декоративного покрытия используют, в основном, нитрид-титановые и титан-циркониевые соединения, напыленные в вакууме на протез из стали или КХС.

Несмотря на повышенную износостойкость, индифферентность к биологическим средам, эти материалы не восстановливают эстетической нормы.

Данная задача может быть почти полностью и достаточно успешно решена, если в одной конструкции протеза соединить эстетичную пластмассу или керамику с прочными металлическими сплавами.

Соединение, например, фарфоровой массы, восстанавливающей в полном объеме эстетические нормы, с металлической основой, включенной внутри протеза, достигается, главным образом, путем спекания их в вакууме во время обжига фарфора.

Усадка сплава - уменьшение линейных размеров и объема тела при его охлаждении,

затвердевании и хранении. Зависит от свойства сплава (его состава, степени нагрева, способа охлаждения).

С целью придания протезам лучших декоративных свойств предложены материалы, внешне имитирующие протезы из золотых сплавов.

В качестве защитно-декоративного покрытия используют, в основном, нитрид-титановые и титан-циркониевые соединения, напыленные в вакууме на протез из стали или КХС.

Несмотря на повышенную износостойкость, индифферентность к биологическим средам, эти материалы не восстановливают эстетической нормы.

Данная задача может быть почти полностью и достаточно успешно решена, если в одной конструкции протеза соединить эстетичную пластмассу или керамику с прочными металлическими сплавами.

Соединение, например, фарфоровой массы, восстанавливающей в полном объеме эстетические нормы, с металлической основой, включенной внутри протеза, достигается, главным образом, путем спекания их в вакууме во время обжига фарфора.

Слайд 13

Сплавы металлов для изготовления каркасов металлокерамических протезов

В зуботехнических лабораториях мира широко

используется более I00 сплавов для металлокерамических и металлоситалловых протезов.

Сплавы для их изготовления разделяют на группы:

благородные

неблагородные

полублагородные сплавы с низким содержанием золота

сплавы на основе титана.

Сплавы на основе благородных металлов, в свою очередь, делят на:

золотые

золото-палладиевые

серебряно-палладиевые

Они обладают лучшими литейными свойствами и коррозионной стойкостью, однако

по прочности, сопротивляемости деформации и теплопроводности уступают сплавам неблагородных металлов.

Сплавы для металлокерамики на основе неблагородных металлов отличаются невысокой стоимостью и лучшими механическими свойствами. Однако температура их плавления на 500 °С выше, чем сплавов на основе благородных металлов. Они обладают низкой теплопроводностью, по своим литейным свойствам хуже благородных и химически более реактивны.

Сплавы для их изготовления разделяют на группы:

благородные

неблагородные

полублагородные сплавы с низким содержанием золота

сплавы на основе титана.

Сплавы на основе благородных металлов, в свою очередь, делят на:

золотые

золото-палладиевые

серебряно-палладиевые

Они обладают лучшими литейными свойствами и коррозионной стойкостью, однако

по прочности, сопротивляемости деформации и теплопроводности уступают сплавам неблагородных металлов.

Сплавы для металлокерамики на основе неблагородных металлов отличаются невысокой стоимостью и лучшими механическими свойствами. Однако температура их плавления на 500 °С выше, чем сплавов на основе благородных металлов. Они обладают низкой теплопроводностью, по своим литейным свойствам хуже благородных и химически более реактивны.

Слайд 14

Требования к сплавам для изготовления каркасов для металлокерамики:

• температура размягчения сплава

должна превышать температуру обжига фарфора;

• способность сцепления с фарфором;

• удовлетворительная прочность и литейные свойства;

• долговечность и стабильность свойств;

• коррозийная устойчивость;

• хорошая термическая согласованность с керамическим покрытием, высокие физико-химические свойства; отсутствие токсичности.

Физико-механическим свойствам сплавов:

прочность

плотность

упругость

пластичность

твердость

термическое расширение, определяемое температурным коэффициентом линейного расширения (ТКЛ Р), который определяет его термическую согласованность

с керамическим покрытием, при отсутствии которой может произойти разрушение металлокерамики. Необходимое условие высокой прочности адгезии между металлом и керамикой – максимальная близость их к температурному коэффициенту линейного расширения (ТКЛР).

• способность сцепления с фарфором;

• удовлетворительная прочность и литейные свойства;

• долговечность и стабильность свойств;

• коррозийная устойчивость;

• хорошая термическая согласованность с керамическим покрытием, высокие физико-химические свойства; отсутствие токсичности.

Физико-механическим свойствам сплавов:

прочность

плотность

упругость

пластичность

твердость

термическое расширение, определяемое температурным коэффициентом линейного расширения (ТКЛ Р), который определяет его термическую согласованность

с керамическим покрытием, при отсутствии которой может произойти разрушение металлокерамики. Необходимое условие высокой прочности адгезии между металлом и керамикой – максимальная близость их к температурному коэффициенту линейного расширения (ТКЛР).

Слайд 15

Согласно международному стандарту ИСО 8891 – 98 к благородным сплавам относят

сплавы, содержащие от 25 до 75% масс. золота и/или металлов платиновой группы, к последним относятся: платина, палладий, родий, иридий, рутений и осмий.

Золотые сплавы делят по количественному содержанию золота в них на сплавы с большим - более 75% и с малым - 45 – 60% содержанием золота. Получили широкое применение из-за высокой антикоррозийной стойкости.

Слайд 16

Палладий - жаропрочный металл, в химическом отношении обладает большой стойкостью. В

агрессивных средах на поверхности палладия и его сплавов образуется защитная пленка, предохраняющая его от коррозии. Обладает довольно высокой ковкостью и хорошо под дается прокатыванию. Значительно дешевле золота и в 1,7 раза легче; химически более активен по сравнению с другими металлами плати новой группы. При нагревании в атмосферных условиях в интервале 400—850 °С образуется плотная окисная пленка PdO. Палладий в сплавах повышает механическую прочность. В сплавах системы золото-серебро-медь-палладий увеличивается сопротивляемость к истиранию, он уменьшает ликвацию в литейных сплавах, что делает их более однородными и повышает их коррозионную стойкость.

Золото улучшает литейные качества сплава, снижая температуру плавления, усиливает высокотемпературную коррозию платиновых сплавов.

Серебро увеличивает твердость сплава. Легирование сплавов палладия цинком и медью приводит к возрастанию предела прочности, а с увеличением содержания меди твердость сплава растет. имеет белый цвет, температура плавления – 960°С. Серебро тверже золота и мягче меди. Является хорошим проводником электричества и тепла, неустойчиво к действию кислот. Применяется в составе серебряно-палладиевого сплава, который состоит из 50-60% серебра, 27-30% палладия, 6-8% золота, 3% меди, 0,5% цинка, имеет температуру плавления 1100-1200°С, обладает выраженными антисептическими свойствами, применяется для изготовления вкладок, коронок, мостовидных протезов.

Золото улучшает литейные качества сплава, снижая температуру плавления, усиливает высокотемпературную коррозию платиновых сплавов.

Серебро увеличивает твердость сплава. Легирование сплавов палладия цинком и медью приводит к возрастанию предела прочности, а с увеличением содержания меди твердость сплава растет. имеет белый цвет, температура плавления – 960°С. Серебро тверже золота и мягче меди. Является хорошим проводником электричества и тепла, неустойчиво к действию кислот. Применяется в составе серебряно-палладиевого сплава, который состоит из 50-60% серебра, 27-30% палладия, 6-8% золота, 3% меди, 0,5% цинка, имеет температуру плавления 1100-1200°С, обладает выраженными антисептическими свойствами, применяется для изготовления вкладок, коронок, мостовидных протезов.

Слайд 21В ортопедической стоматологии используют следующие неблагородные сплавы: на основе

железа,

хрома,

кобальта,

никеля;

на основе меди,

никеля,

титана,

алюминия,

ниобия,

тантала.

Слайд 22нержавеющая сталь, или её называют хромоникелевая (типа 1Х18Н9Т)

высокие физико-механические свойства,

химическую

стойкость,

хорошо прокатывается,

вытягивается и профилируется,

обладает хорошей пластичностью и ковкостью после термической обработки, что имеет большое значение в процессе штамповки коронки, после закаливания не деформируется.

Металл бело-серебристого цвета, температура плавления 1450°С. Содержит: 72% железа, 18% хрома, 9% никеля, 1% титана.

Хром придает сплаву коррозийную стойкость,

Никель - пластичность, усиливает вязкость, делает его ковким. Никель, входящий в состав сплава, нельзя признать полностью биосовместимым металлом, так как он обладает токсичностью и может вызывать аллергические реакции.

Титан - для улучшения литейных свойств , что придает стали высокие механические свойства.

Область применения: коронки, мостовидные протезы, кламмеры, ортодонтические аппараты, литые детали.

хорошо прокатывается,

вытягивается и профилируется,

обладает хорошей пластичностью и ковкостью после термической обработки, что имеет большое значение в процессе штамповки коронки, после закаливания не деформируется.

Металл бело-серебристого цвета, температура плавления 1450°С. Содержит: 72% железа, 18% хрома, 9% никеля, 1% титана.

Хром придает сплаву коррозийную стойкость,

Никель - пластичность, усиливает вязкость, делает его ковким. Никель, входящий в состав сплава, нельзя признать полностью биосовместимым металлом, так как он обладает токсичностью и может вызывать аллергические реакции.

Титан - для улучшения литейных свойств , что придает стали высокие механические свойства.

Область применения: коронки, мостовидные протезы, кламмеры, ортодонтические аппараты, литые детали.

Слайд 23КХС – сталь кобальтохромовая.

67% – кобальт, 26% – хром, 6% – никель,

остальное – Fe.

Материал серебристо-белого цвета, с температурой плавления 1460°С. Некоторые КХС, например «Vitallium» состоят из

60,6% – кобальта, 31,5 % – хрома, 6% – молибдена.

В КХС может добавляться марганец и легирующий элемент - титан.

Кобальт, имеет высокие механические свойства.

Хром увеличивает коррозийную стойкость сплава и уменьшает его способность к потускнению.

Молибден придает сплаву металлокристаллическую структуру, что также усиливает прочность.

Марганец повышает качество литья, понижает температуру плавления, способствует удалению газов и сернистых соединений.

В настоящее время используют углеродсодержащие (бюгодент ССS, бюгодент ССЕ, бюгодент ССН) и не содержащие углерод (КХ-дент СS, КХ-дент СЕ, КХ-дент Сl) виды кобальтохромомолибденовых сплавов.

Материал серебристо-белого цвета, с температурой плавления 1460°С. Некоторые КХС, например «Vitallium» состоят из

60,6% – кобальта, 31,5 % – хрома, 6% – молибдена.

В КХС может добавляться марганец и легирующий элемент - титан.

Кобальт, имеет высокие механические свойства.

Хром увеличивает коррозийную стойкость сплава и уменьшает его способность к потускнению.

Молибден придает сплаву металлокристаллическую структуру, что также усиливает прочность.

Марганец повышает качество литья, понижает температуру плавления, способствует удалению газов и сернистых соединений.

В настоящее время используют углеродсодержащие (бюгодент ССS, бюгодент ССЕ, бюгодент ССН) и не содержащие углерод (КХ-дент СS, КХ-дент СЕ, КХ-дент Сl) виды кобальтохромомолибденовых сплавов.

Слайд 24КХС

не окисляется,

не поддается ковке,

но обладает отличными литейными качествами,

практически не дает усадки при литье и относится к прецизионным сплавам, т.е. точным.

Применяется: при изготовлении каркасов бюгельных протезов, литых мостовидных, а также металлокерамических и металлопластмассовых протезов.

Слайд 25Сплавы титана имеют:

высокую удельную прочность,

отличную химическую стойкость по отношению ко многим

агрессивным средам,

низкий коэффициент усадки при литье,

не токсичны и доступны,

биологически инертны

В клиническом аспекте наибольший интерес представляют две формы титана. Это технически чистая форма титана и сплав титана - 6% алюминий - 4% ванадий. Для изготовления металлокерамических конструкций использует сплав Ti-6AG-4V. Для изготовления вкладок, штифтовых конструкций, коронок, мостовидных протезов, каркасов бюгельных протезов, имплантов, а также мелкого медицинского инструментария применяют сплавы BT1Л, ВТ5Л, ВТ6Л.

низкий коэффициент усадки при литье,

не токсичны и доступны,

биологически инертны

В клиническом аспекте наибольший интерес представляют две формы титана. Это технически чистая форма титана и сплав титана - 6% алюминий - 4% ванадий. Для изготовления металлокерамических конструкций использует сплав Ti-6AG-4V. Для изготовления вкладок, штифтовых конструкций, коронок, мостовидных протезов, каркасов бюгельных протезов, имплантов, а также мелкого медицинского инструментария применяют сплавы BT1Л, ВТ5Л, ВТ6Л.

Слайд 26В имплантологии широко применяют следующие сплавы титана:

ВТ1-00, ВТ1-010, ВТ1Л, ВТ5Л,

6ЛВТЗ-1, Ti-6AG-4V, TiNi (никелид титана).

Из соединений титана в зуботехнической практике применяется двуокись титана.

Представляет собой белый порошок, который используется в качестве замутнителя при производстве пластмасс, а так же при приготовлении лаков для покрытия металлических частей зубных протезов.

Из соединений титана в зуботехнической практике применяется двуокись титана.

Представляет собой белый порошок, который используется в качестве замутнителя при производстве пластмасс, а так же при приготовлении лаков для покрытия металлических частей зубных протезов.

Слайд 27Литье титановых сплавов представляет серьезную технологическую проблему:

Титан имеет высокую температуру

плавления (~1670°С), что затрудняет компенсацию усадки отливки при охлаждении.

в связи с высокой реакционной способностью металла, литье необходимо выполнять в условиях вакуума или в инертной среде, что требует использования специального оборудования.

расплав имеет тенденцию вступать в реакцию с литейной формой из огнеупорного формовочного материала, образуя слой окалины на поверхности отливки, что снижает качество прилегания протеза.

в титановых отливках также часто можно наблюдать внутреннюю пористость. Поэтому используются и другие технологии для изготовления зубных протезов из титана, например, такие как CAD/САМ_технологии в сочетании с прокаткой и методом искровой эрозии.

в связи с высокой реакционной способностью металла, литье необходимо выполнять в условиях вакуума или в инертной среде, что требует использования специального оборудования.

расплав имеет тенденцию вступать в реакцию с литейной формой из огнеупорного формовочного материала, образуя слой окалины на поверхности отливки, что снижает качество прилегания протеза.

в титановых отливках также часто можно наблюдать внутреннюю пористость. Поэтому используются и другие технологии для изготовления зубных протезов из титана, например, такие как CAD/САМ_технологии в сочетании с прокаткой и методом искровой эрозии.