- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Управление качеством технологических процессов презентация

Содержание

- 1. Управление качеством технологических процессов

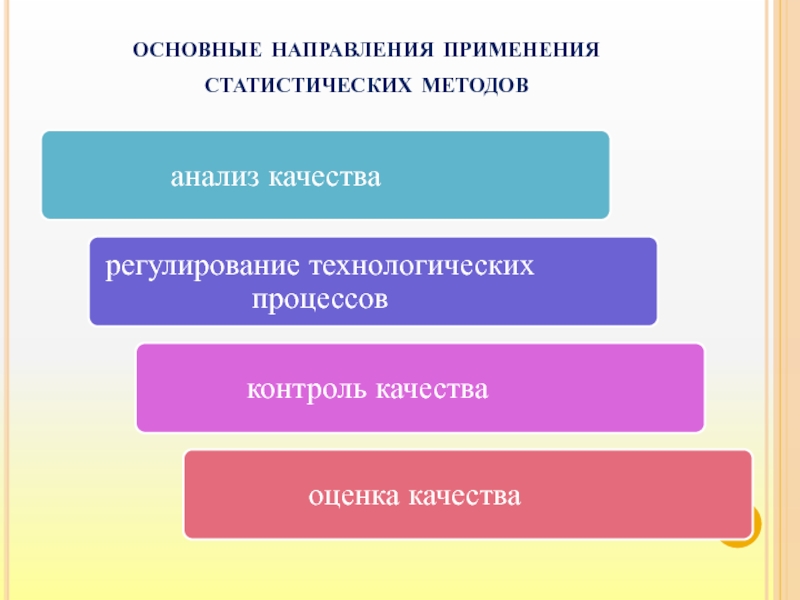

- 2. основные направления применения статистических методов

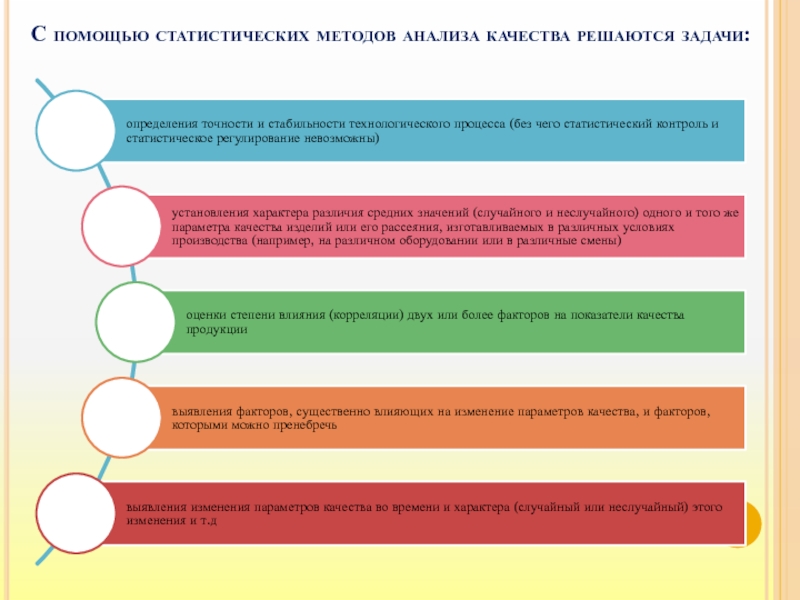

- 3. С помощью статистических методов анализа качества решаются задачи:

- 4. Контроль качества технологического процесса

- 5. Контрольные карты основываются на следующих положениях: все

- 6.

- 7. Контрольные карты Детальные подробности

- 8. Схема Исикавы Другие названия: "Причинно-следственная диаграмма"

- 9. В соответствии с известным принципом Парето,

- 11. Достоинства метода: диаграмма Исикавы позволяет стимулировать творческое

- 12. Гистограмма представляет собой столбчатый график и применяется

- 14. Диаграмма Парето Авторы метода: В. Парето

- 15. План действий: Определить проблему, которую

- 17. С помощью диаграммы Парето анализируется число

- 18. Стратификация Стратификация (расслоение) – процесс сортировки

- 19. Примеры: - все партии, которые были произведены

- 20. При невозмлжногсти выбрать критерий для стратификации, можно

- 21. Контрольный листок Назначение метода: применяется в

- 22. Графики (на плоскости) Графическое представление данных широко

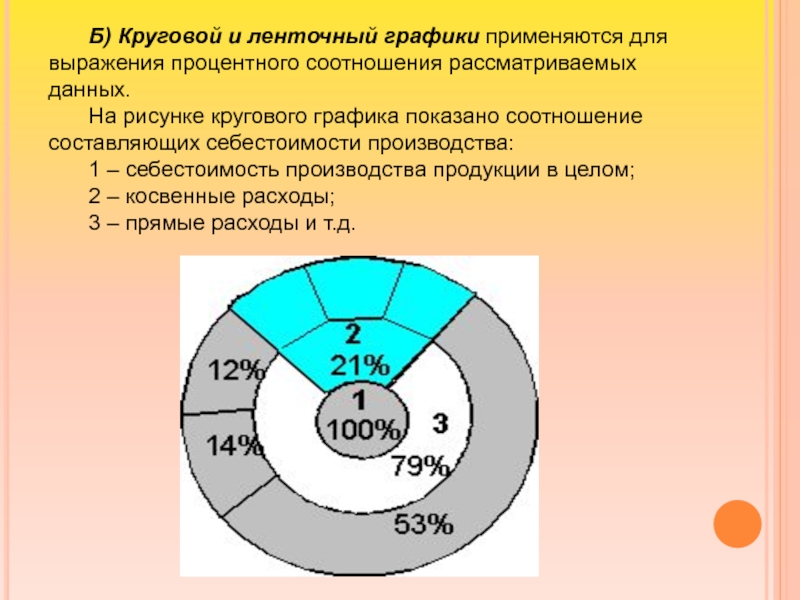

- 23. Б) Круговой и ленточный графики применяются для

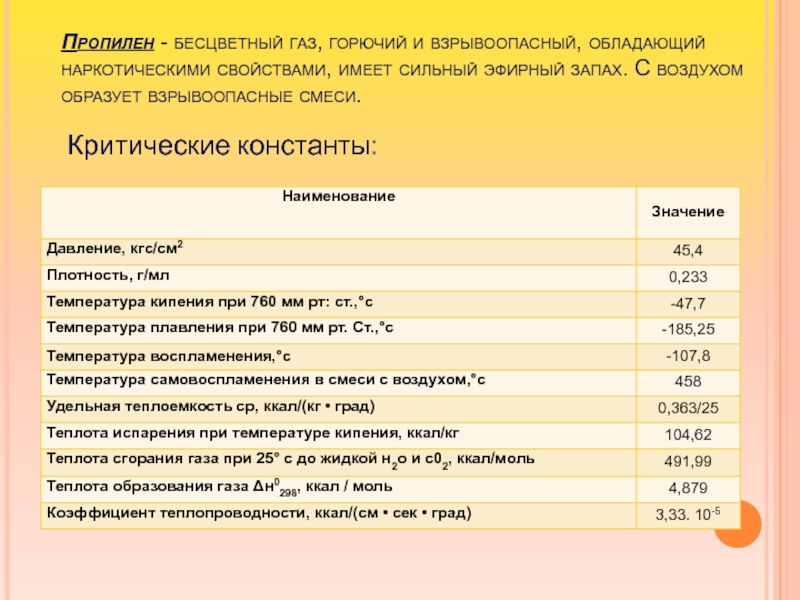

- 25. Пропилен - бесцветный газ, горючий и взрывоопасный,

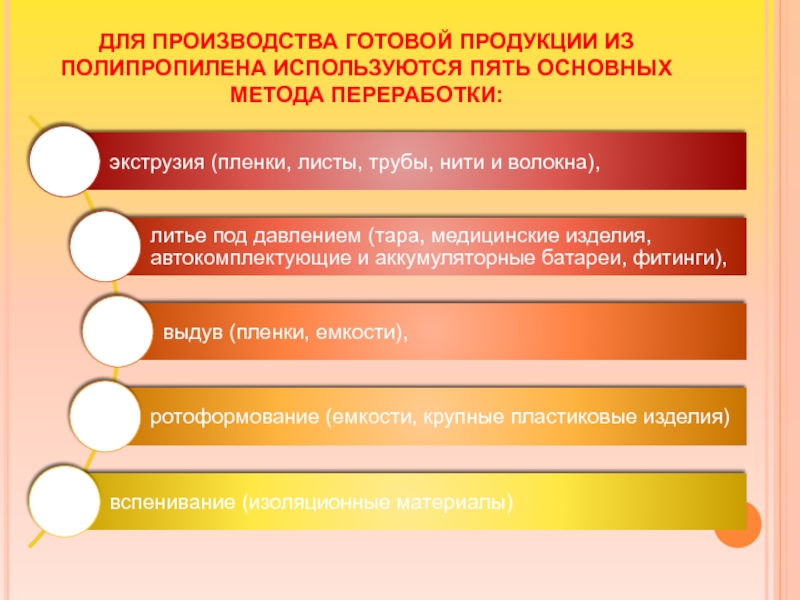

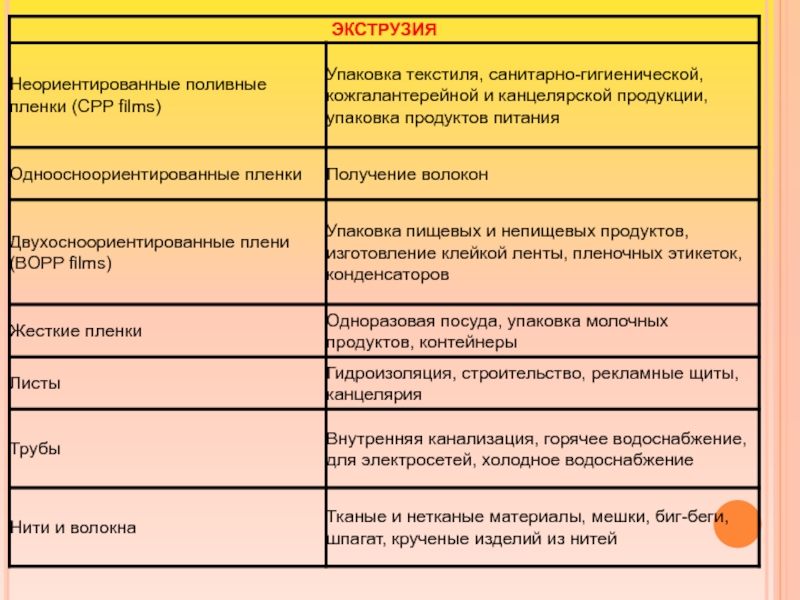

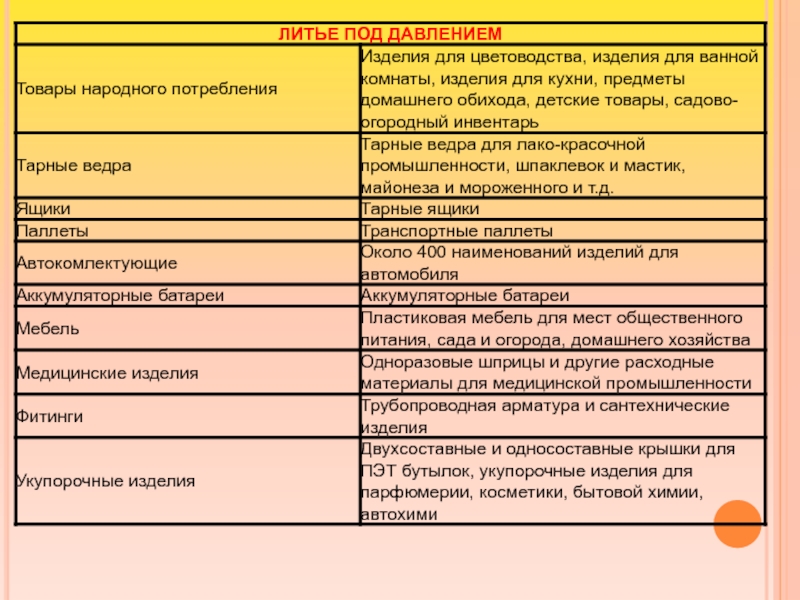

- 26. ДЛЯ ПРОИЗВОДСТВА ГОТОВОЙ ПРОДУКЦИИ ИЗ ПОЛИПРОПИЛЕНА ИСПОЛЬЗУЮТСЯ ПЯТЬ ОСНОВНЫХ МЕТОДА ПЕРЕРАБОТКИ:

- 31. Физико-химические параметры пропилена

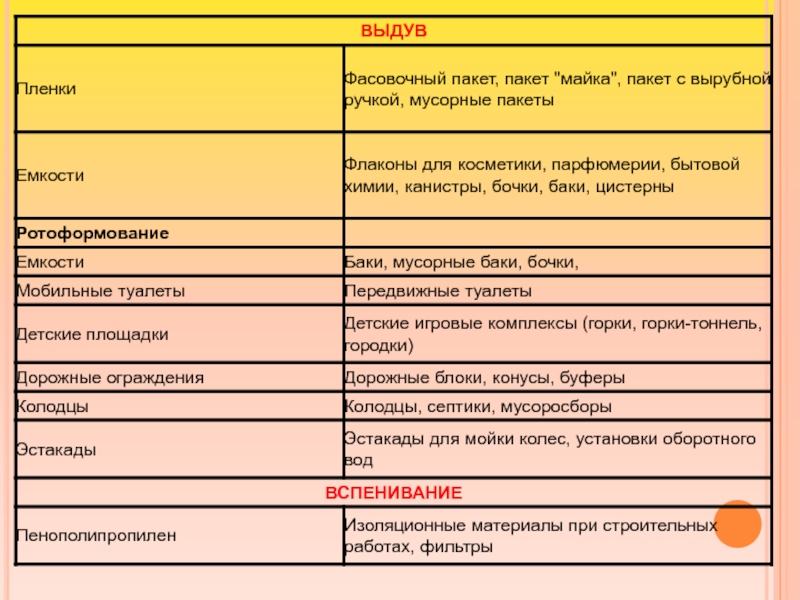

- 32. Методы отбора проб осуществляется по ГОСТ

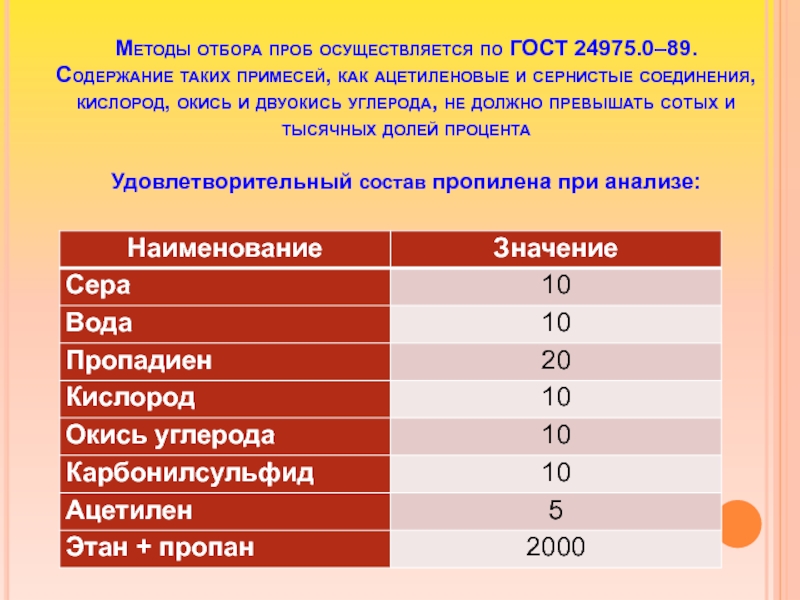

- 33. При транспортировании пропилена по трубопроводу партией считают

- 34. Сопровождающий документ о качестве должен содержать:

Слайд 4Контроль качества

технологического процесса

Статистическое регулирование технологического процесса – это корректирование параметров процесса

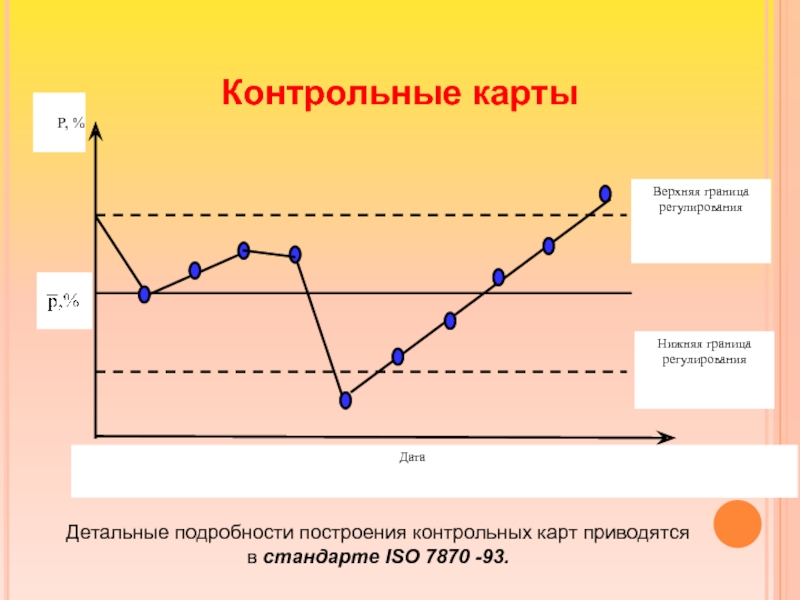

Контрольные карты

Контрольные карты - это представление полученных данных в виде графика в порядке поступления в ходе технологического процесса во времени.

Они позволяют контролировать текущие рабочие характеристики процесса и показывают отклонения от стандарта, целевого или среднего значения, а также уровень статистического контроля процесса в течение определенного времени.

Слайд 5Контрольные карты основываются на следующих положениях:

все процессы с течением времени отклоняются

отклонения отдельных точек являются непрогнозируемыми;

стабильный процесс изменяется случайным образом, но так, что группы точек стабильного процесса имеют тенденцию находиться в прогнозируемых границах;

нестабильный процесс отклоняется в силу неслучайных факторов, и неслучайными обычно считаются те отклонения, которые находятся за пределами прогнозируемых границ

Слайд 7Контрольные карты

Детальные подробности построения контрольных карт приводятся в стандарте ISO 7870

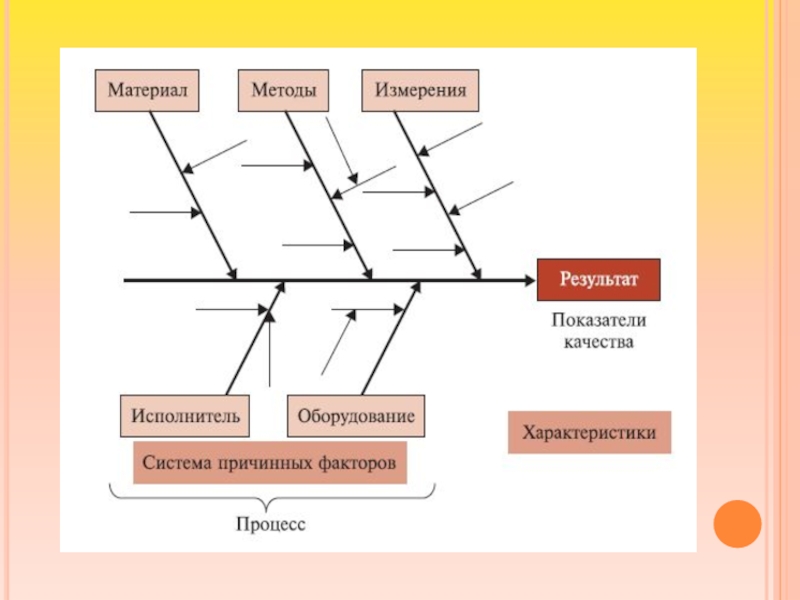

Слайд 8Схема Исикавы

Другие названия: "Причинно-следственная диаграмма" ("рыбий скелет"); «Диаграмма Исикавы»

Автор

Назначение метода

Применяется при разработке и непрерывном совершенствовании производства продукции.

Диаграмма Исикавы - инструмент, обеспечивающий системный подход к определению фактических причин возникновения проблем.

Цель метода

Изучить, отобразить и обеспечить технологию поиска истинных причин рассматриваемой проблемы для эффективного их разрешения.

Суть метода

Причинно-следственная диаграмма - это ключ к решению возникающих проблем.

Диаграмма позволяет в простой и доступной форме систематизировать все потенциальные причины рассматриваемых проблем, выделить самые существенные и провести поуровневый поиск первопричины.

Слайд 9

В соответствии с известным принципом Парето, среди множества потенциальных причин (причинных

Для этого осуществляется:

сбор и систематизация всех причин, прямо или косвенно влияющих на исследуемую проблему;

группировка этих причин по смысловым и причинно-следственным блокам;

ранжирование их внутри каждого блока;

анализ получившейся картины.

План действий

Слайд 11Достоинства метода: диаграмма Исикавы позволяет стимулировать творческое мышление; и представить взаимосвязь

Недостатки метода: не рассматривается логическая проверка цепочки причин, ведущих к первопричине, т. е. отсутствуют правила проверки в обратном направлении от первопричины к результатам. Сложная и не всегда четко структурированная диаграмма не позволяет делать правильные выводы.

Ожидаемый результат: получение информации, необходимой для принятия управляющих решений.

Слайд 12Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения

Гистограмма полезна для получения визуальной информации о процессе и помогает принять решение, на чем сосредоточить управленческие усилия по улучшению процесса.

Эта информация отображается серией столбиков одинаковой ширины, но разной высоты. Ширина столбика представляет интервал в диапазоне наблюдений. Высота столбика представляет количество измерений, попавших в данный интервал. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его пределы.

Гистограмма

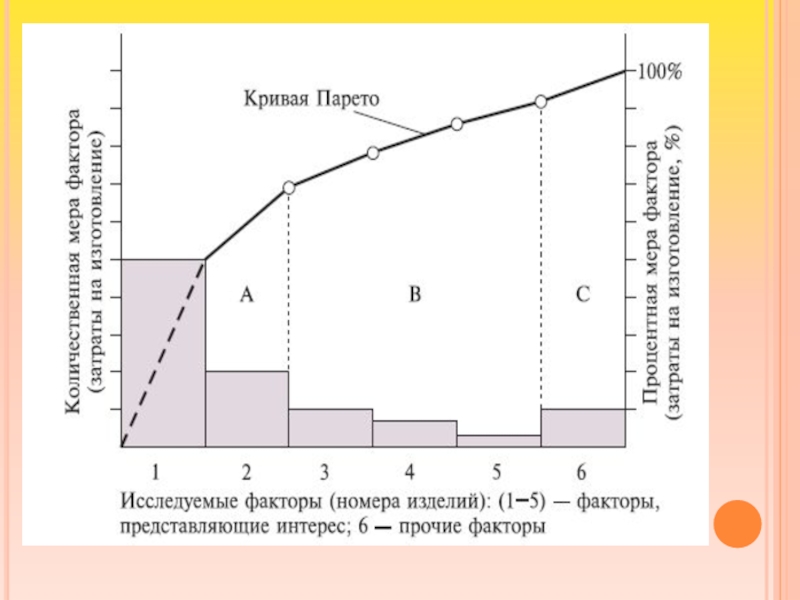

Слайд 14Диаграмма Парето

Авторы метода: В. Парето (Италия), 1897 г, М. Лоренц (США),

Назначение метода: применяется практически в любых областях деятельности. Японский союз ученых и инженеров в 1979 г. включил диаграмму Парето в состав семи методов контроля качества.

Цель метода: выявление проблем, подлежащих первоочередному решению.

Суть метода: диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем.

Различают два вида диаграмм Парето:

по результатам деятельности - предназначена для выявления главной проблемы нежелательных результатов деятельности;

по причинам - используется для выявления главной причины проблем, возникающих в ходе производства.

Слайд 15

План действий:

Определить проблему, которую надлежит решить.

Учесть все факторы (признаки), относящиеся

Выявить первопричины, которые создают наибольшие трудности, собрать по ним данные и проранжировать их.

Построить диаграмму Парето, которая объективно представит фактическое положение дел в понятной и наглядной форме.

Провести анализ диаграммы Парето.

Особенности метода

Принцип Парето (принцип 20/80) означает, что 20% усилий дают 80% результата, а остальные 80% усилий - лишь 20% результата.

Общие правила построения диаграммы Парето

Решить, какие проблемы (причины проблем) надлежит исследовать, какие данные собирать и как их классифицировать.

Разработать формы для регистрации исходных данных (например, контрольный листок).

Собрать данные, заполнив формы, и подсчитать итоги по каждому исследуемому фактору (показателю, признаку).

Слайд 17С помощью диаграммы Парето анализируется

число случаев брака, виды брака,

потери

затраты времени и материальные средства на исправление брака,

содержание рекламаций, поступающих от потребителей,

причины аварий и поломки технологического оборудования,

причины несоблюдения технологической дисциплины,

затраты на обеспечение качества в процессе производства,

анализ спроса на различные виды продукции.

Слайд 18Стратификация

Стратификация (расслоение) – процесс сортировки (разделения) полученных данных на отдельные группы

В результате измерений всегда есть разброс параметров. Если осуществлять расслоение по факторам, порождающим этот разброс, можно выявить главную причину его появления, что позволит уменьшить ее воздействие или даже устранить.

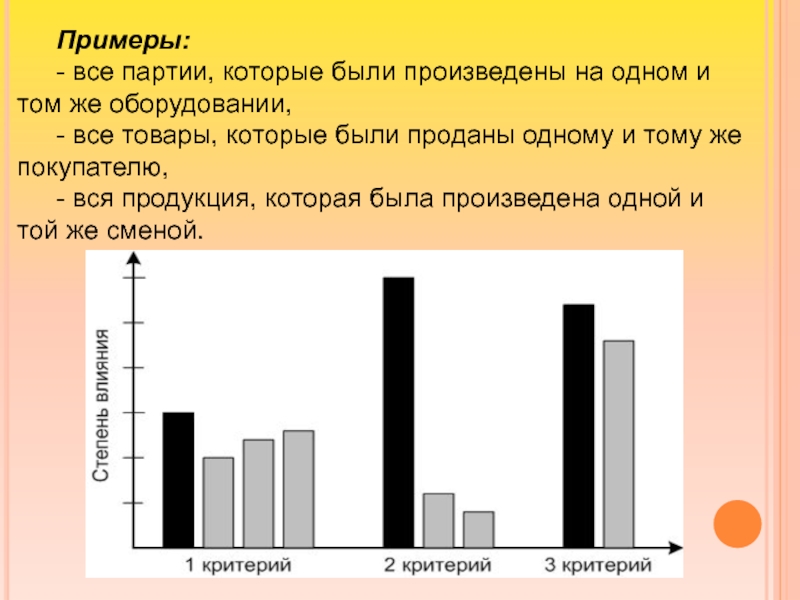

Слайд 19Примеры:

- все партии, которые были произведены на одном и том же

- все товары, которые были проданы одному и тому же покупателю,

- вся продукция, которая была произведена одной и той же сменой.

Слайд 20При невозмлжногсти выбрать критерий для стратификации, можно воспользоваться мнемоническим приемом 4М

Прием 4М … 6М - определяет основные группы факторов, которые оказывают влияние практически на любой процесс:

Man (человек) – квалификация, стаж работы, возраст, пол и т.д.

Machine (машина, оборудование) – вид, марка, конструкция и т.д.

Material (материал) – сорт, партия, фирма-поставщик и т.д.

Method (метод, технология) – температурный режим, смена, цех и т.д.

Measurement (измерения, контроль) – тип измерительных приборов, метод измерения, класс точности прибора и т.д.

Media (окружающая среда) – температура, влажность воздуха, электрические и магнитные поля и т.д.

Слайд 21Контрольный листок

Назначение метода: применяется в производстве и на различных стадиях жизненного

Цель метода: сбор данных и их автоматическое упорядочение для облегчения дальнейшего использования собранной информации.

Суть метода: Контрольный листок – это средство регистрации данных, как правило, в виде бумажного бланка с заранее внесенными в него контролируемыми параметрами, соответственно которым можно заносить необходимые данные с помощью пометок или каких-либо символов;

инструмент, позволяющий облегчить задачу контроля протекающих процессов и предоставить различного рода факты для анализа, корректировки и улучшения качества процессов.

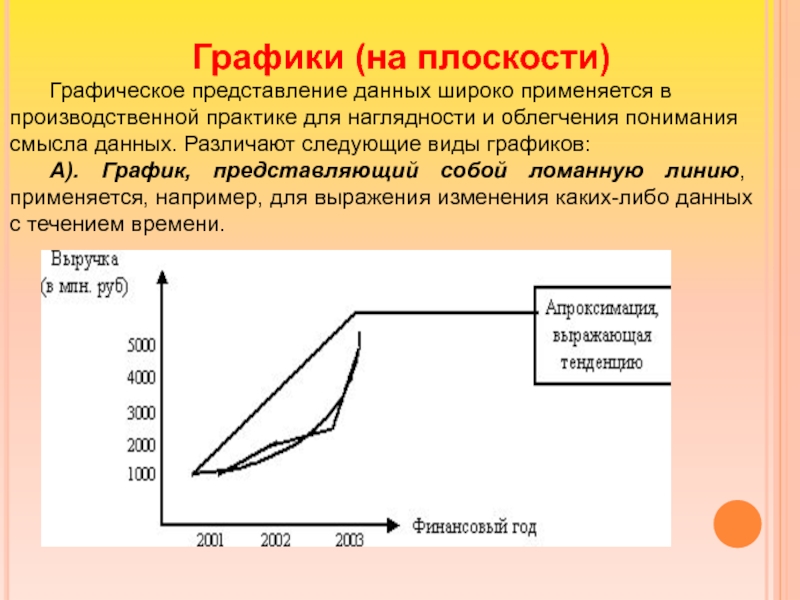

Слайд 22Графики (на плоскости)

Графическое представление данных широко применяется в производственной практике для

А). График, представляющий собой ломанную линию, применяется, например, для выражения изменения каких-либо данных с течением времени.

Слайд 23Б) Круговой и ленточный графики применяются для выражения процентного соотношения рассматриваемых

На рисунке кругового графика показано соотношение составляющих себестоимости производства:

1 – себестоимость производства продукции в целом;

2 – косвенные расходы;

3 – прямые расходы и т.д.

Слайд 25Пропилен - бесцветный газ, горючий и взрывоопасный, обладающий наркотическими свойствами, имеет

Критические константы:

Слайд 26ДЛЯ ПРОИЗВОДСТВА ГОТОВОЙ ПРОДУКЦИИ ИЗ ПОЛИПРОПИЛЕНА ИСПОЛЬЗУЮТСЯ ПЯТЬ ОСНОВНЫХ МЕТОДА ПЕРЕРАБОТКИ:

Слайд 32 Методы отбора проб осуществляется по ГОСТ 24975.0–89. Содержание таких примесей, как ацетиленовые

Слайд 33При транспортировании пропилена по трубопроводу партией считают количество продукта, переданное за

При транспортировании пропилена в цистернах и баллонах партией считают любое количество продукта, однородного по показателям качества, одновременно отправляемого в один адрес и сопровождаемого одним документом о качестве.

Пропилеи принимают партиями.