- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Зубчатые передачи презентация

Содержание

- 1. Зубчатые передачи

- 2. Зубчатые передачи Принцип действия зубчатой передачи основан

- 3. Основные параметры Меньшее из пары зубчатых колес

- 4. Применение Зубчатые передачи наиболее широко распространены во

- 5. Основные параметры При этом особенности косозубых колес

- 6. Основные параметры У передач

- 7. Контактные напряжения и контактная прочность Контактные напряжения

- 8. Контактные напряжения и контактная прочность При вращении

- 9. Критерии работоспособности и расчета Условия работы зуба

- 10. Критерии работоспособности и расчета Поломка зубьев .

- 11. Расчетная нагрузка За расчетную нагрузку принимают максимальную

- 12. Особенности расчета косозубых и шевронных цилиндрических передач

- 13. Особенности расчета косозубых и шевронных цилиндрических передач

- 14. Червячные передачи Червячная передача относится к передачам

- 15. Волновые механические передачи Волновая передача основана на

- 16. Кинематические параметры и принцип действия В простой

- 17. Фрикционные передачи и вариаторы

- 18. Общие сведения Фрикционная передача состоит из двух

- 19. Достоинства и недостатки Достоинства: простота конструкции; бесшумность

- 20. Классификация Фрикционные

- 21. Классификация Фрикционные передачи с постоянным передаточным

- 22. Классификация

- 23. Способы прижатия катков Способы прижатия

- 24. Основные факторы, определяющие качество фрикционной передачи

- 25. Основные кинематические, силовые и геометрические соотношения

- 26. При расчетах вариаторов вместо отношения диаметров колес

- 27. Для передачи фрикционной передачей окружной силы Ft

- 28. Ременная передача состоит из ведущего и ведомого

- 29. ПРОФИЛИ РЕМНЕЙ РЕМЕННЫХ ПЕРЕДАЧ

- 30. возможность передачи движения между валами,

- 31. значительные габаритные размеры; непостоянство передаточного

- 32. Зубчатая передача представляет собой передаточный механизм, звеньями

- 33. Высокий КПД, значение которого достигает 0,99;

- 34. КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ а – цилиндрическая

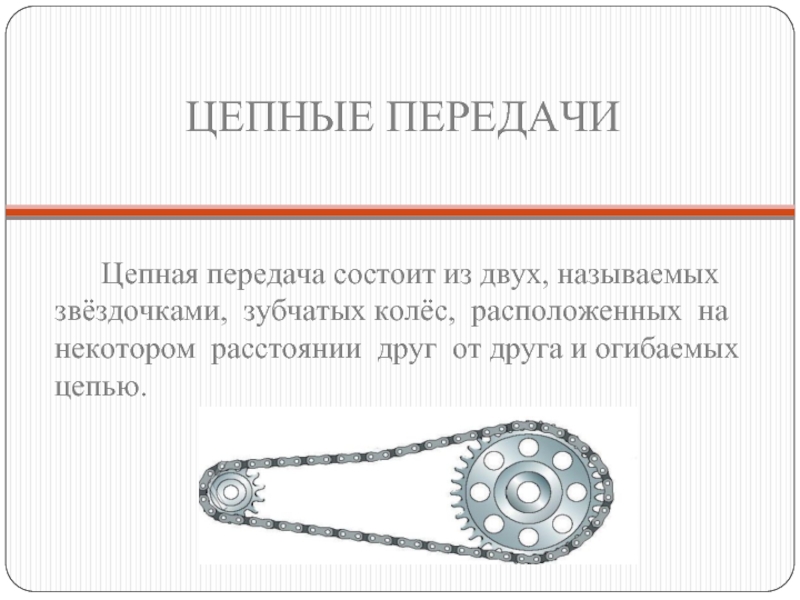

- 35. Цепная передача состоит

- 36. отсутствие проскальзывания ремня; компактность;

- 37. удлинение цепи в процессе эксплуатации;

Слайд 2Зубчатые передачи

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес:

По

По расположению зубьев на колесах различают передачи: прямозубые; косозубые.

По форме профиля зуба различают: эвольвентные; круговые.

Слайд 3Основные параметры

Меньшее из пары зубчатых колес называют шестерней, а большее —

Слайд 4Применение

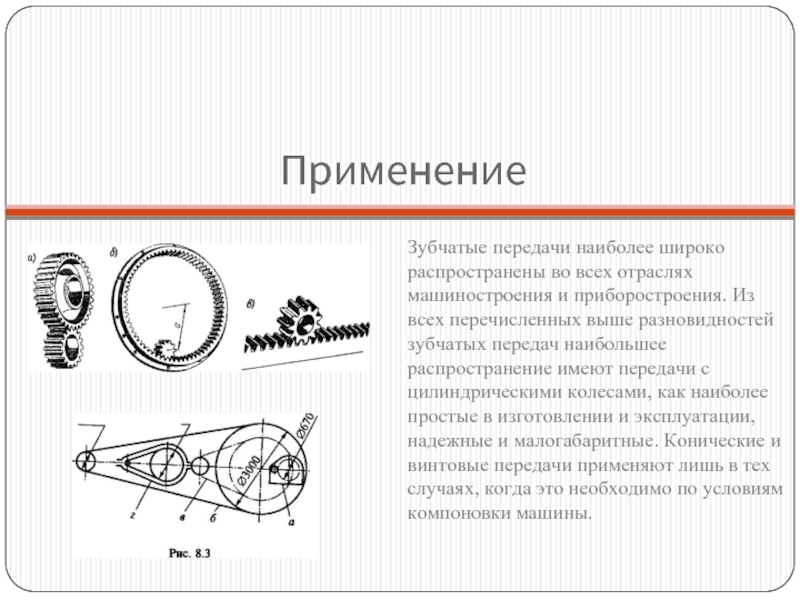

Зубчатые передачи наиболее широко распространены во всех отраслях машиностроения и приборостроения.

Слайд 5Основные параметры

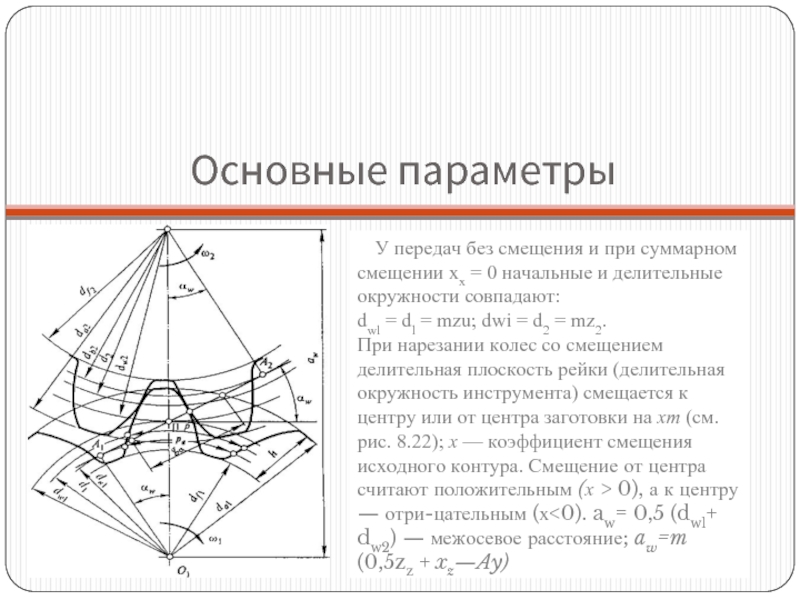

При этом особенности косозубых колес рассматривают дополнительно: zx и z2

m = pin — окружной модуль зубьев (основная характеристика размеров зуба). Модули стандартизованы (ГОСТ 9563 — 80) в диапазоне 0,05...100 мм; d=pz/n = mz — делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании); db=dcosa, — основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dwl и dw2 — начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

dwi = 2aJ(z2/zi +1); dw2 = 2aw—dwl.

Слайд 6Основные параметры

У передач без смещения и при суммарном смещении хх =

dwl = dl = mzu; dwi = d2 = mz2.

При нарезании колес со смещением делительная плоскость рейки (делительная окружность инструмента) смещается к центру или от центра заготовки на хт (см. рис. 8.22); х — коэффициент смещения исходного контура. Смещение от центра считают положительным (х > 0), а к центру — отрицательным (х<0). aw= 0,5 (dwl+ dw2) — межосевое расстояние; aw=m (0,5zz + xz—Ay)

Слайд 7Контактные напряжения и контактная прочность

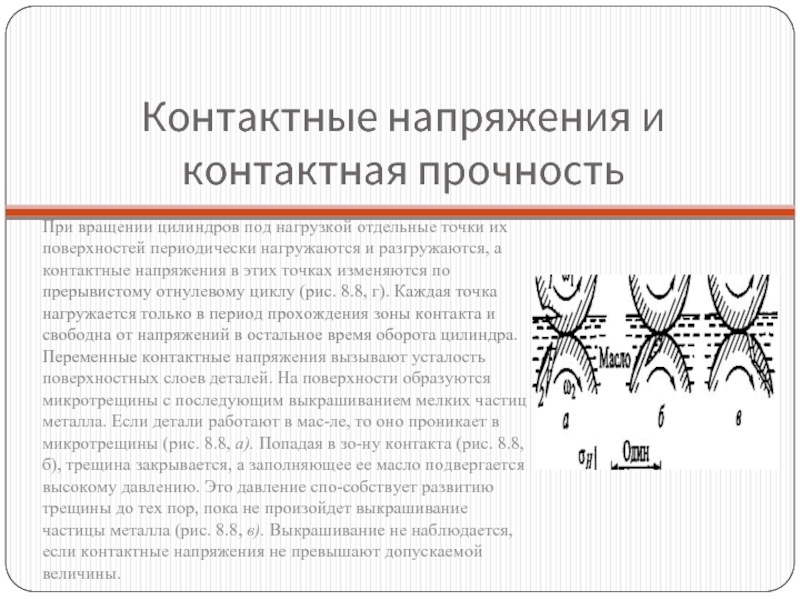

Контактные напряжения образуются в месте соприкосновения двух

Если контактные напряжения превышают величину допускаемого напряжения, то на поверхности деталей появляются вмятины, борозды, трещины или мелкие раковины.

При расчете контактных напряжений различают два характерных случая: первоначальный контакт в точке (два шара, шар и плоскость и т. п.); первоначальный контакт по линии (два цилиндра с параллельными осями, цилиндр и плоскость и т. п.).

На рис. 8.7 изображен пример сжатия двух цилиндров с

параллельными осями.

Слайд 8Контактные напряжения и контактная прочность

При вращении цилиндров под нагрузкой отдельные точки

Слайд 9Критерии работоспособности и расчета

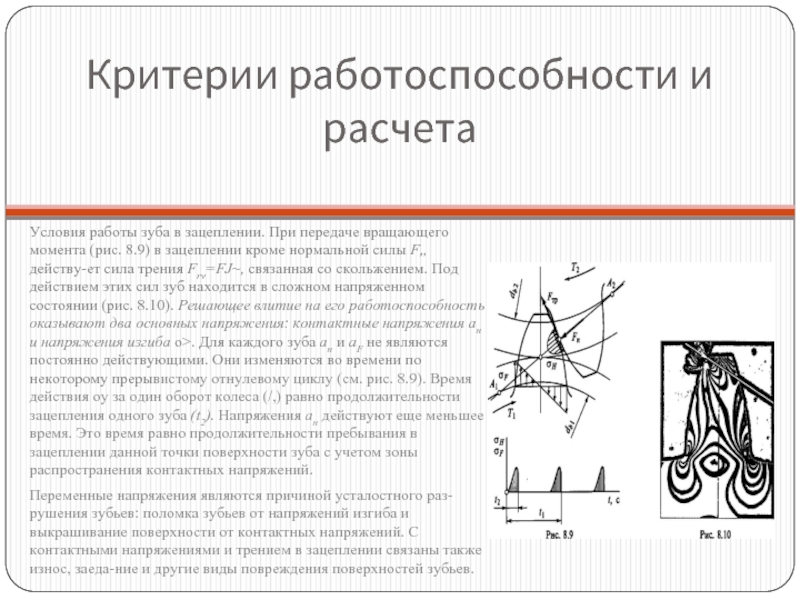

Условия работы зуба в зацеплении. При передаче вращающего

Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба и выкрашивание поверхности от контактных напряжений. С контактными напряжениями и трением в зацеплении связаны также износ, заедание и другие виды повреждения поверхностей зубьев.

Слайд 10Критерии работоспособности и расчета

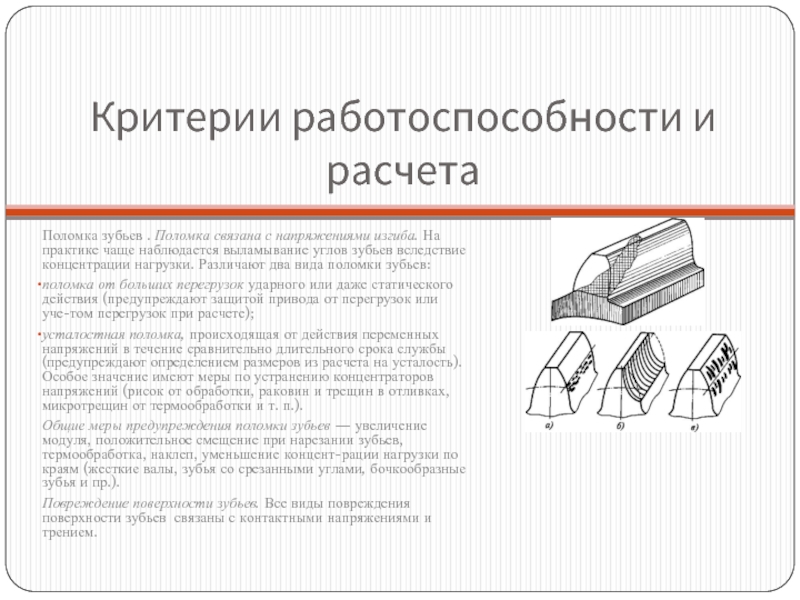

Поломка зубьев . Поломка связана с напряжениями изгиба.

поломка от больших перегрузок ударного или даже статического действия (предупреждают защитой привода от перегрузок или учетом перегрузок при расчете);

усталостная поломка, происходящая от действия переменных напряжений в течение сравнительно длительного срока службы (предупреждают определением размеров из расчета на усталость). Особое значение имеют меры по устранению концентраторов напряжений (рисок от обработки, раковин и трещин в отливках, микротрещин от термообработки и т. п.).

Общие меры предупреждения поломки зубьев — увеличение модуля, положительное смещение при нарезании зубьев, термообработка, наклеп, уменьшение концентрации нагрузки по краям (жесткие валы, зубья со срезанными углами, бочкообразные зубья и пр.).

Повреждение поверхности зубьев. Все виды повреждения поверхности зубьев связаны с контактными напряжениями и трением.

Слайд 11Расчетная нагрузка

За расчетную нагрузку принимают максимальную величину удельной нагрузки, распределенной по

q=Fjqh,где F„ — нормальная сила в зацеплении; К= К^КрК, — коэффициент расчетной нагрузки; К^ — коэффициент распределения нагрузки между зубьями; Кр — коэффициент концентрации нагрузки; К, — коэффициент динамической нагрузки; h — суммарная длина линии контакта зубьев.

Концентрация нагрузки и динамические нагрузки различно влияют на прочность по контактным и изгибным напряжениям. Соответственно различают Кн= KHaKHpKHv — в расчетах по контактным напряжениям и KF=KFaKFpKFv — в расчетах по напряжениям изгиба.

Коэффициент распределения нагрузки между зубьями К^ определяется в зависимости от степени точности (п„) изготовления зубчатых колес по нормам плавности. Он учитывает влияние ошибок окружного шага и направления зубьев на величину в ненагружен- ной передаче. Для прямозубых передач:

Кш = 1 + 0,06 (лст— 5) < 1,25; для косозубых передач:

^«=1 + ^-5X1,6,

где С=0,15, если твердости поверхностей зубьев шестерни и колеса Я, и Я2 >350 НВ и С=0,25 при Я, и Я2<350 НВ или Я, >350 НВ, а Я2<350 НВ; 5<лст<9. В расчетах на прочность по напряжениям изгиба полагают KFa=KHa- Отметим, что для точно изготовленных передач («„=5) Кш = 1.

Слайд 12Особенности расчета косозубых и шевронных цилиндрических передач

Геометрические параметры. У косозубых колес

Индексы nut приписывают параметрам в нормальном и торцовом сечениях соответственно.

Прочность зуба определяют его размеры и форма в нормальном сечении. Форму косого зуба в нормальном сечении принято определять через параметры эквивалентного прямозубого колеса (рис. 8.25).

Слайд 13Особенности расчета косозубых и шевронных цилиндрических передач

Нормальное к зубу сечение косозубого

2„ = dvjm„ = dj{m„ cos2 /p)=m,z/(m, cos3 p), zv=z/cos3 p.

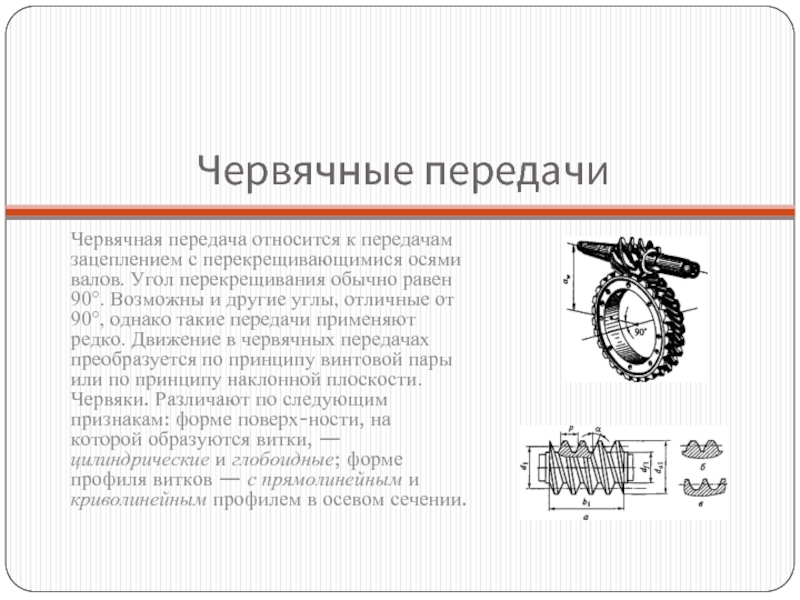

Слайд 14Червячные передачи

Червячная передача относится к передачам зацеплением с перекрещивающимися осями валов.

Слайд 15Волновые механические передачи

Волновая передача основана на принципе преобразования параметров движения за

Слайд 16Кинематические параметры и принцип действия

В простой передаче i равно отношению радиусов,

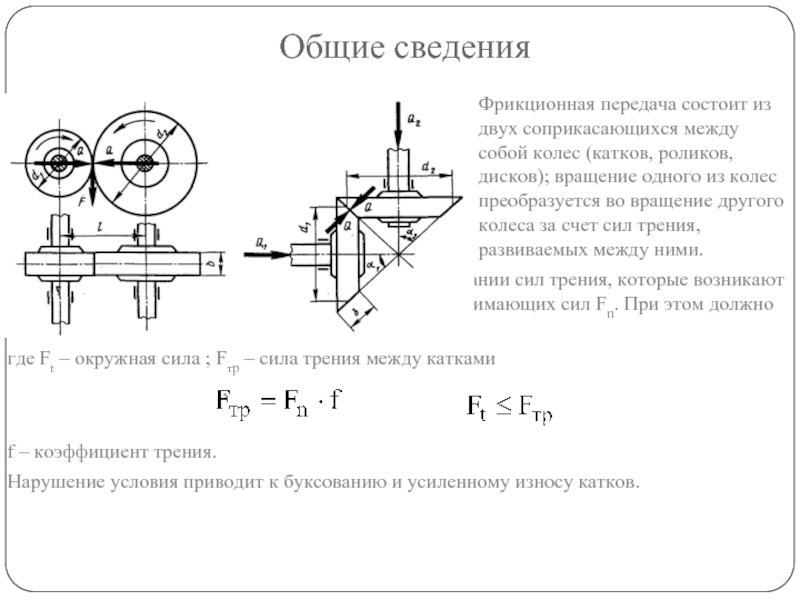

Слайд 18Общие сведения

Фрикционная передача состоит из двух соприкасающихся между собой колес (катков,

Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сжимающих сил Fn. При этом должно быть

где Ft – окружная сила ; Fтр – сила трения между катками

,

f – коэффициент трения.

Нарушение условия приводит к буксованию и усиленному износу катков.

Слайд 19Достоинства и недостатки

Достоинства:

простота конструкции;

бесшумность работы;

равномерность вращения, что удобно для приборов;

возможность бесступенчатого

предохранение частей от поломок;

отсутствие мёртвого хода при реверсе передачи;

небольшая стоимость .

Недостатки:

потребность в прижимных устройствах;

значительные давления на валы и опоры;

повреждение катков при пробуксовке;

непостоянство передаточного числа из-за пробуксовки.

.

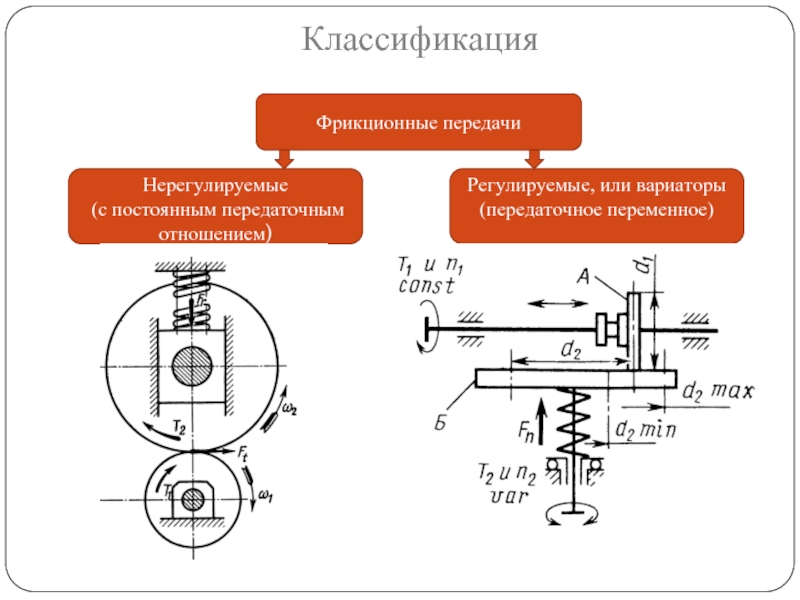

Слайд 20Классификация

Фрикционные передачи

Нерегулируемые

(с постоянным передаточным отношением)

Регулируемые, или вариаторы

(передаточное переменное)

Слайд 21Классификация

Фрикционные передачи с постоянным передаточным отношением

между параллельными осями валов

между пересекающимися осями

с гладким ободом

с клинчатым ободом

с гладким ободом

с клинчатым ободом

внешнее колесо

внутреннее колесо

Слайд 23Способы прижатия катков

Способы прижатия катков :

с постоянной силой ( вследствие

с переменной силой ( применением специальных нажимных устройств, например, шариковое самозатягивающее устройство, винтовое нажимное устройство ).

Способ прижатия катков оказывает большое влияние на качественные характеристики передачи :к.п.д., постоянство передаточного отношения, контактную прочность и износ катков. Лучшие показатели получают при регулируемом прижатии.

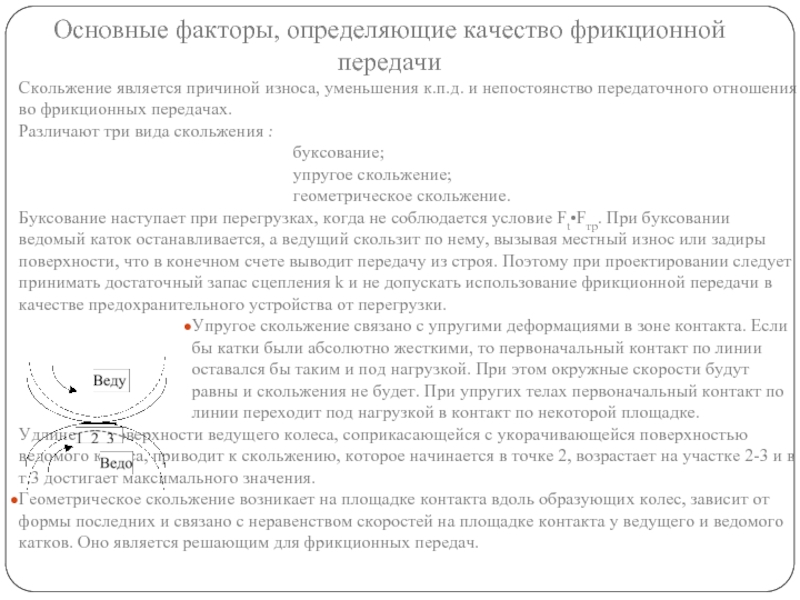

Слайд 24Основные факторы, определяющие качество фрикционной передачи

Скольжение является причиной износа, уменьшения к.п.д.

Различают три вида скольжения :

буксование;

упругое скольжение;

геометрическое скольжение.

Буксование наступает при перегрузках, когда не соблюдается условие Ft•Fтр. При буксовании ведомый каток останавливается, а ведущий скользит по нему, вызывая местный износ или задиры поверхности, что в конечном счете выводит передачу из строя. Поэтому при проектировании следует принимать достаточный запас сцепления k и не допускать использование фрикционной передачи в качестве предохранительного устройства от перегрузки.

Упругое скольжение связано с упругими деформациями в зоне контакта. Если бы катки были абсолютно жесткими, то первоначальный контакт по линии оставался бы таким и под нагрузкой. При этом окружные скорости будут равны и скольжения не будет. При упругих телах первоначальный контакт по линии переходит под нагрузкой в контакт по некоторой площадке.

Удлинение поверхности ведущего колеса, соприкасающейся с укорачивающейся поверхностью ведомого колеса, приводит к скольжению, которое начинается в точке 2, возрастает на участке 2-3 и в т.3 достигает максимального значения.

Геометрическое скольжение возникает на площадке контакта вдоль образующих колес, зависит от формы последних и связано с неравенством скоростей на площадке контакта у ведущего и ведомого катков. Оно является решающим для фрикционных передач.

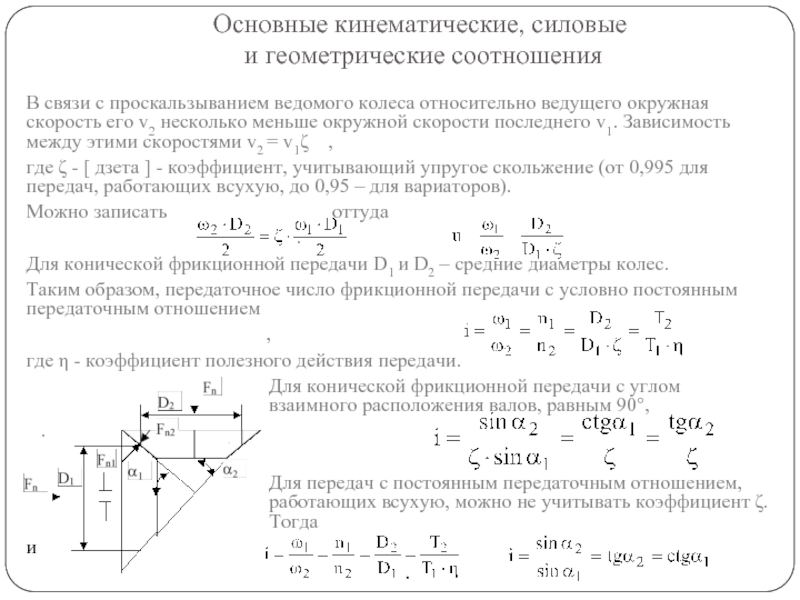

Слайд 25Основные кинематические, силовые

и геометрические соотношения

В связи с проскальзыванием ведомого колеса

где ζ - [ дзета ] - коэффициент, учитывающий упругое скольжение (от 0,995 для передач, работающих всухую, до 0,95 – для вариаторов).

Можно записать оттуда

.

Для конической фрикционной передачи D1 и D2 – средние диаметры колес.

Таким образом, передаточное число фрикционной передачи с условно постоянным передаточным отношением

,

где η - коэффициент полезного действия передачи.

Для конической фрикционной передачи с углом взаимного расположения валов, равным 90°,

.

Для передач с постоянным передаточным отношением, работающих всухую, можно не учитывать коэффициент ζ. Тогда

и

.

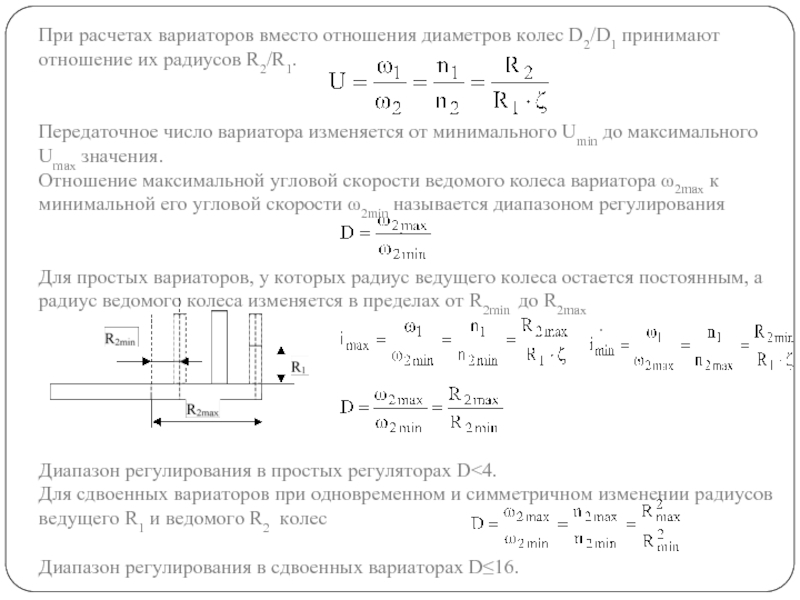

Слайд 26При расчетах вариаторов вместо отношения диаметров колес D2/D1 принимают отношение их

Передаточное число вариатора изменяется от минимального Umin до максимального Umax значения.

Отношение максимальной угловой скорости ведомого колеса вариатора ω2max к минимальной его угловой скорости ω2min называется диапазоном регулирования

.

Для простых вариаторов, у которых радиус ведущего колеса остается постоянным, а радиус ведомого колеса изменяется в пределах от R2min до R2max

.

Диапазон регулирования в простых регуляторах D<4.

Для сдвоенных вариаторов при одновременном и симметричном изменении радиусов ведущего R1 и ведомого R2 колес

Диапазон регулирования в сдвоенных вариаторах D≤16.

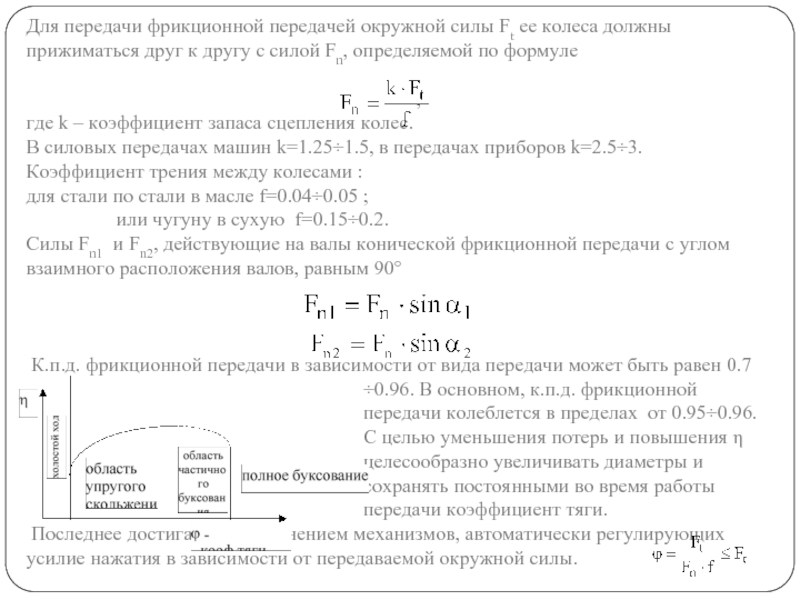

Слайд 27Для передачи фрикционной передачей окружной силы Ft ее колеса должны прижиматься

,

где k – коэффициент запаса сцепления колес.

В силовых передачах машин k=1.25÷1.5, в передачах приборов k=2.5÷3.

Коэффициент трения между колесами :

для стали по стали в масле f=0.04÷0.05 ;

или чугуну в сухую f=0.15÷0.2.

Силы Fn1 и Fn2, действующие на валы конической фрикционной передачи с углом взаимного расположения валов, равным 90°

К.п.д. фрикционной передачи в зависимости от вида передачи может быть равен 0.7÷0.96. В основном, к.п.д. фрикционной передачи колеблется в пределах от 0.95÷0.96.

С целью уменьшения потерь и повышения η целесообразно увеличивать диаметры и сохранять постоянными во время работы передачи коэффициент тяги.

Последнее достигается применением механизмов, автоматически регулирующих усилие нажатия в зависимости от передаваемой окружной силы.

Слайд 28Ременная передача состоит из ведущего и ведомого шкивов, расположенных на расстоянии

Ременные передачи

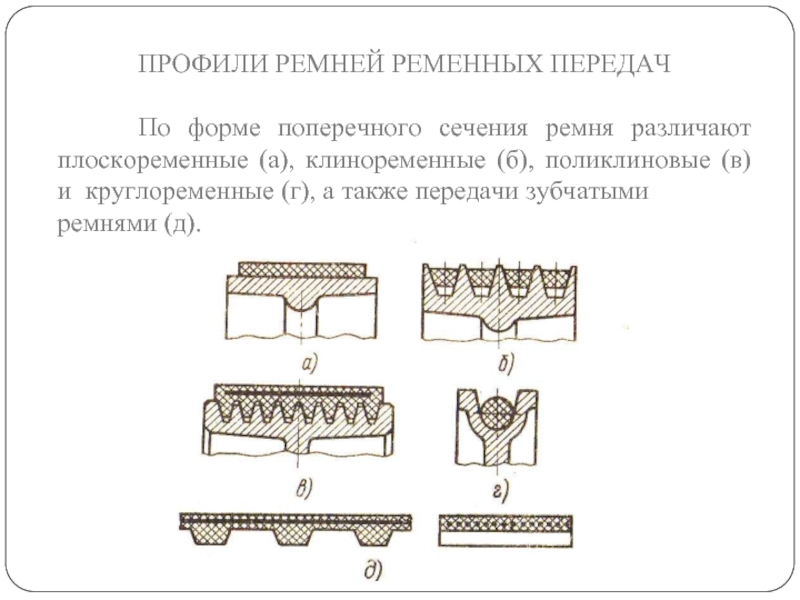

Слайд 29ПРОФИЛИ РЕМНЕЙ РЕМЕННЫХ ПЕРЕДАЧ

По форме поперечного сечения ремня

ремнями (д).

Слайд 30

возможность передачи движения между валами,

расположенными на значительном расстоянии;

плавность и

ограниченность передаваемой нагрузки;

простота конструкции;

лёгкость обслуживания;

небольшая стоимость изготовления.

Достоинства ременных передач

Слайд 31

значительные габаритные размеры;

непостоянство передаточного отношения из-за

проскальзывания ремня;

повышенное давление на

Недостатки ременных передач

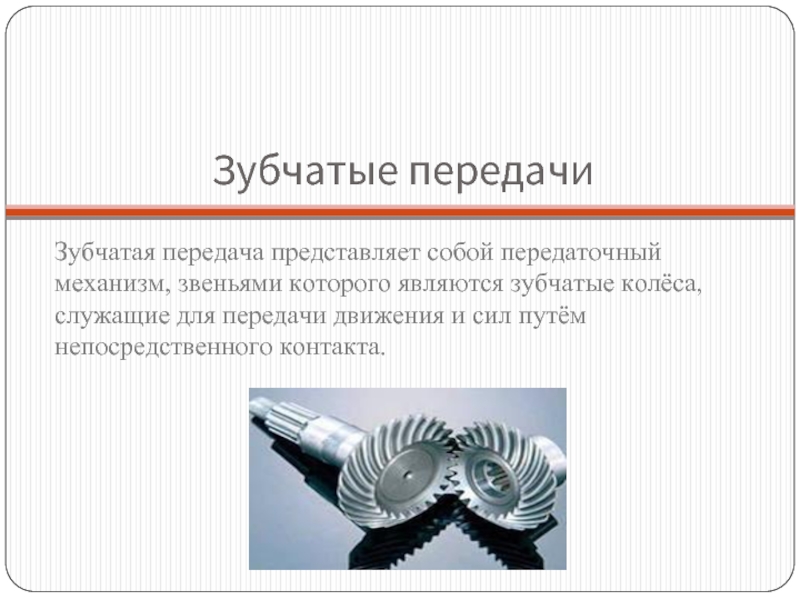

Слайд 32Зубчатая передача представляет собой передаточный механизм, звеньями которого являются зубчатые колёса,

Зубчатые передачи

Слайд 33

Высокий КПД, значение которого достигает 0,99;

Возможность применения при окружных скоростях до

150 м/с для передачи мощностей от долей киловатт

до десятков тысяч киловатт;

высокая кинематическая точность;

точность изготовления;

надёжность и долговечность работы в различных

условиях эксплуатации.

Преимущество зубчатых передач

Слайд 34КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ

а – цилиндрическая с прямыми зубьями;

б – цилиндрическая

в– коническая с прямыми зубьями;

г – цилиндрическая с винтовыми зубьями;

д– коническая с винтовыми зубьями; е – червячная; ж - реечная

Слайд 35

Цепная передача состоит из двух, называемых

звёздочками, зубчатых

некотором расстоянии друг от друга и огибаемых цепью.

ЦЕПНЫЕ ПЕРЕДАЧИ

Слайд 36

отсутствие проскальзывания ремня;

компактность;

меньшая нагрузка на валы и подшипниковые

опоры, так

предварительного натяжения цепи;

высокий КПД, достигающий 0,98.

Достоинства цепных передач

Слайд 37

удлинение цепи в процессе эксплуатации;

возникновение динамических нагрузок в связи

с

шум при работе;

сложность эксплуатации.

Недостатки цепных передач