- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Волновые механические передачи презентация

Содержание

- 1. Волновые механические передачи

- 2. Волновые механические передачи Общие сведения Волновая передача

- 3. Волновые механические передачи Рис. 1

- 4. Волновые механические передачи Обладая рядом положительных качеств,

- 5. Волновые механические передачи Схема волновой передачи изображена

- 6. Волновые механические передачи В конструкциях по рис.

- 7. Волновые механические передачи На рис. 2 изображен

- 8. Волновые механические передачи за координату по оси

- 9. Волновые механические передачи На развертке. окружности укладывается

- 10. Волновые механические передачи 2. Кинематические параметры и

- 11. Волновые механические передачи После преобразования получим при неподвижном жестком колесе (ϖb= 0) (2)

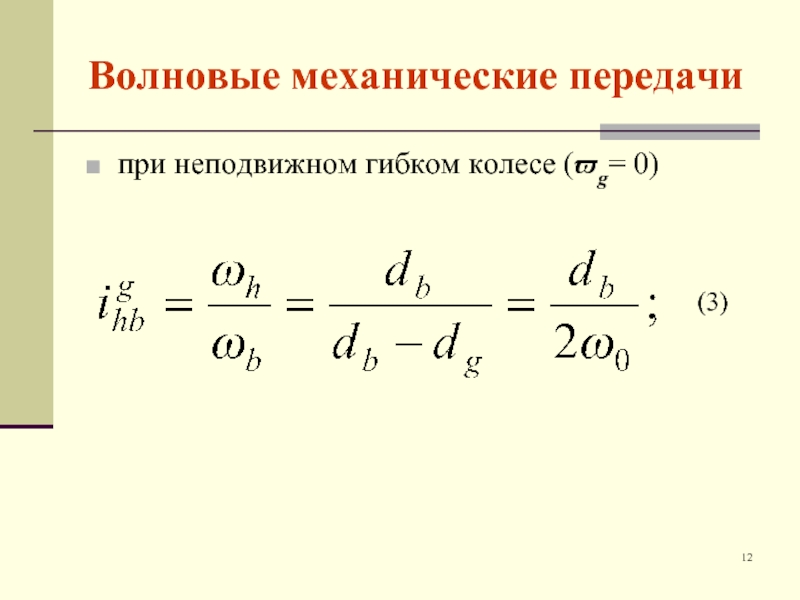

- 12. Волновые механические передачи при неподвижном гибком колесе (ϖg= 0) (3)

- 13. Волновые механические передачи В простой передаче i

- 14. Волновые механические передачи Практически выполняют imax ≈

- 15. Волновые механические передачи Метод Виллиса позволяет просто

- 16. Волновые механические передачи Рис. 3

- 17. Волновые механические передачи В теории оболочек обычно

- 18. Волновые механические передачи Полагаем, что генератор

- 19. Волновые механические передачи По условиям конструкции функция

- 20. Волновые механические передачи По условию прочности значение

- 21. Волновые механические передачи ОБЩИЕ СВЕДЕНИЯ О ВОЛНОВЫХ

- 22. Волновые механические передачи Рис 6.1 Схемы образования

- 23. Волновые механические передачи Гибкость оболочки позволяет обеспечивать

- 24. Волновые механические передачи Имеется много модификаций волновых

- 25. Волновые механические передачи

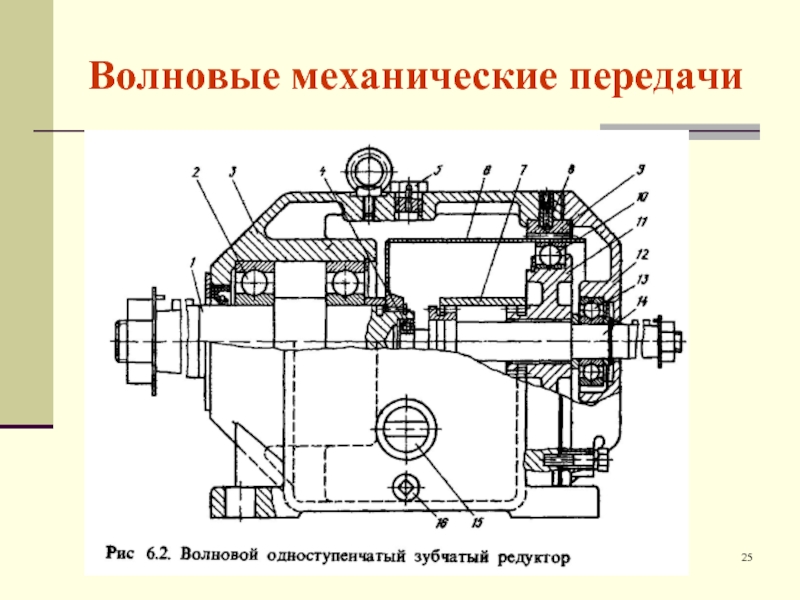

- 26. Волновые механические передачи На рис 6.2 представлена

- 27. Волновые механические передачи В ступице днища имеются

- 28. Волновые механические передачи

- 29. Волновые механические передачи КОНСТРУКЦИИ ОСНОВНЫХ ДЕТАЛЕЙ ВОЛНОВЫХ

- 30. Волновые механические передачи В конструкции типа труба-стакан

- 31. Волновые механические передачи Циклически изменяющиеся напряжения, возникающие

- 32. Волновые механические передачи

- 33. Волновые механические передачи На рис. 6.4, а

- 34. Волновые механические передачи

- 35. Волновые механические передачи Механические генераторы волновой деформации.

- 36. Волновые механические передачи Рис. 6.6. Схема соединения генератора волн с ведущим валом

- 37. Волновые механические передачи У дисковых генераторов отсутствуют

- 38. Волновые механические передачи Самоустанавливающееся соединение выполняют с

- 39. Волновые механические передачи Материалы основных деталей приведены

- 40. Волновые механические передачи Материалы и прочностные характеристики основных деталей

- 41. Волновые механические передачи РАСЧЕТ ВОЛНОВЫХ ПЕРЕДАЧ

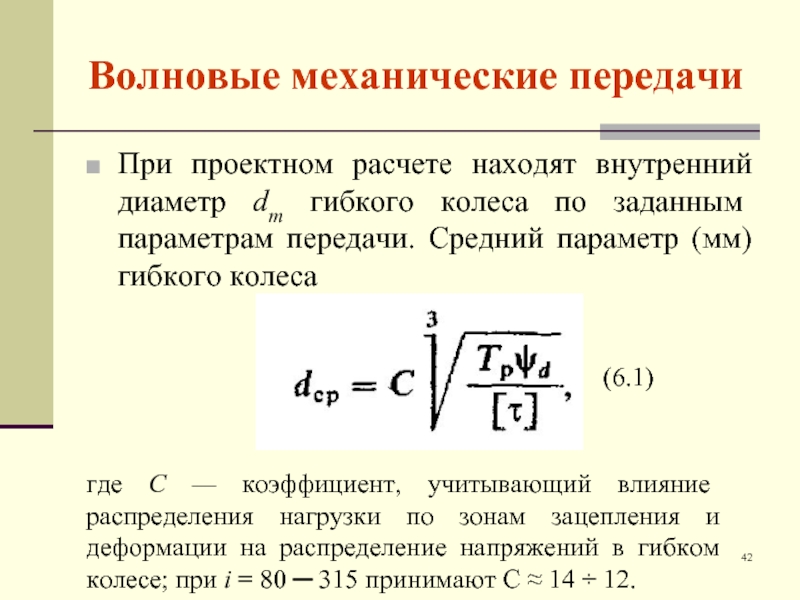

- 42. Волновые механические передачи При проектном расчете находят

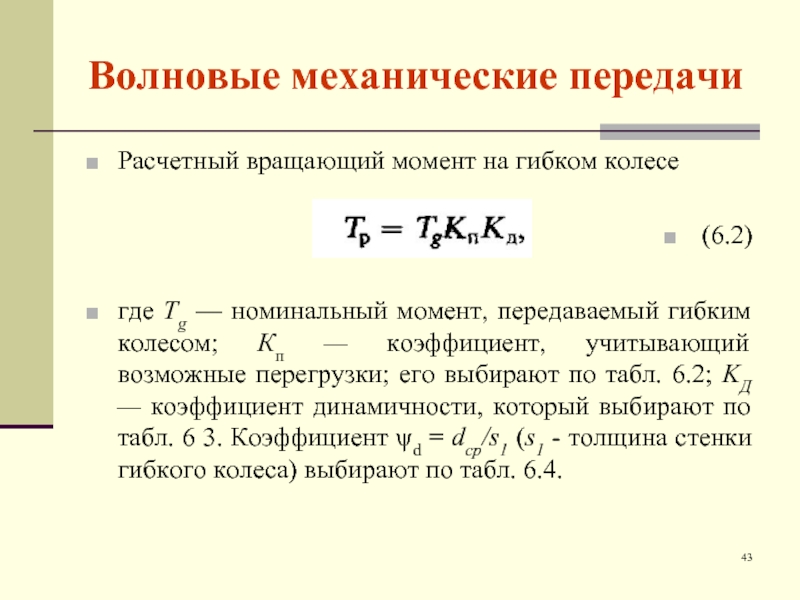

- 43. Волновые механические передачи Расчетный вращающий момент на

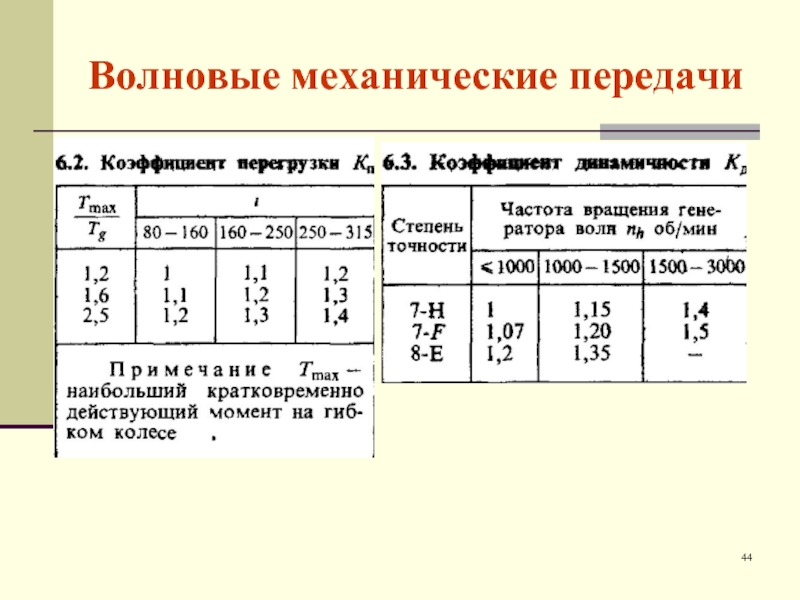

- 44. Волновые механические передачи

- 45. Волновые механические передачи Допустимое напряжение при кручении

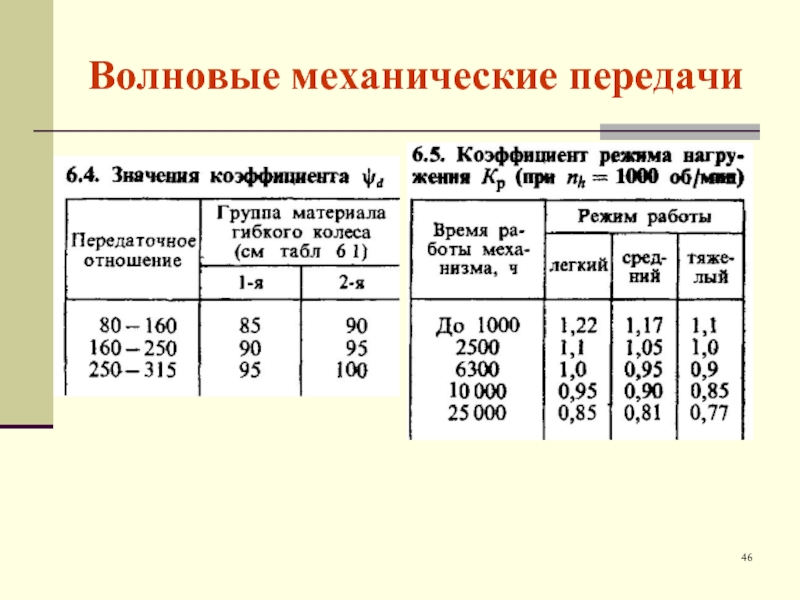

- 46. Волновые механические передачи

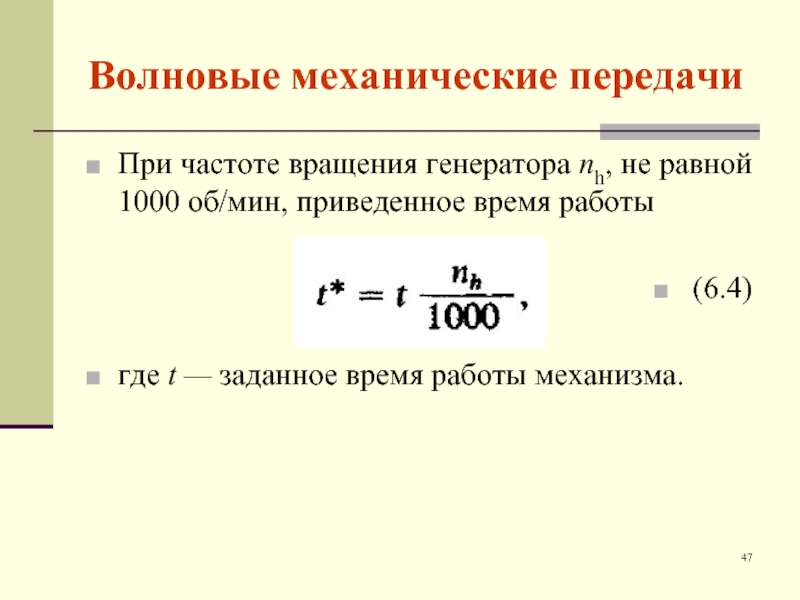

- 47. Волновые механические передачи При частоте вращения генератора

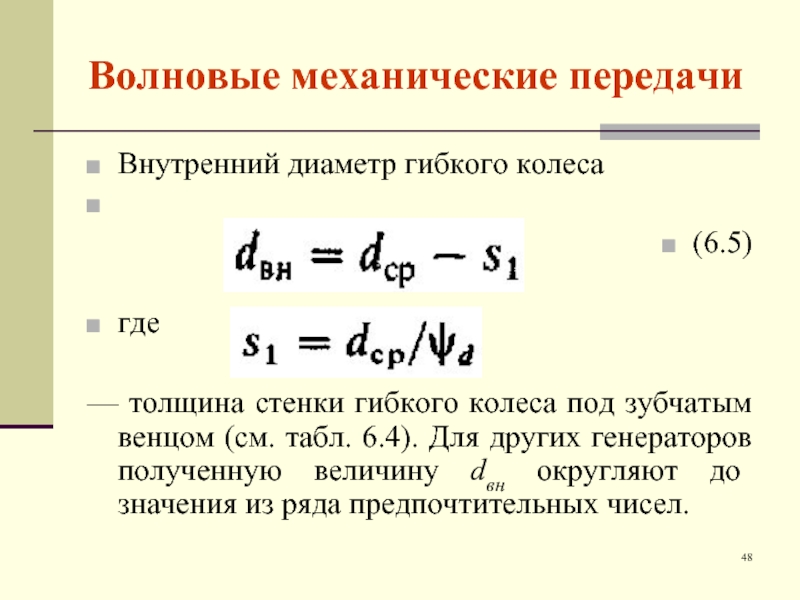

- 48. Волновые механические передачи Внутренний диаметр гибкого колеса

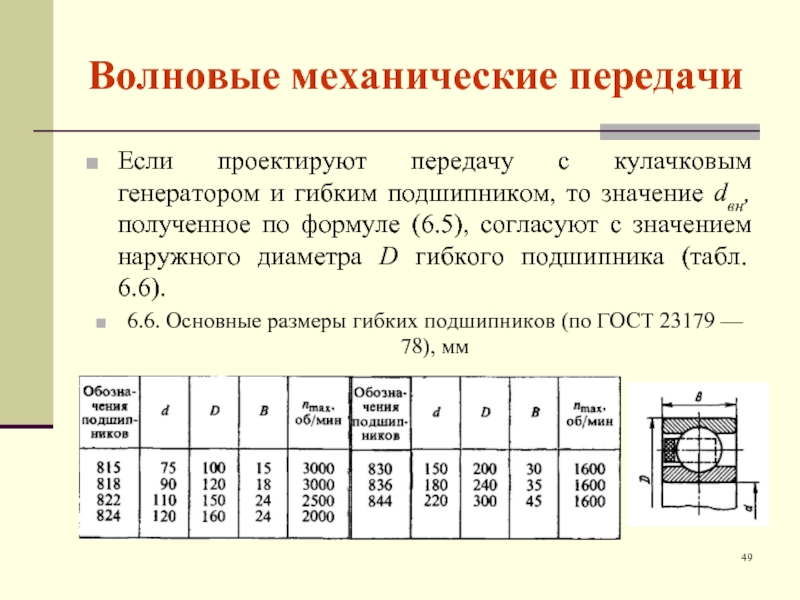

- 49. Волновые механические передачи Если проектируют передачу с

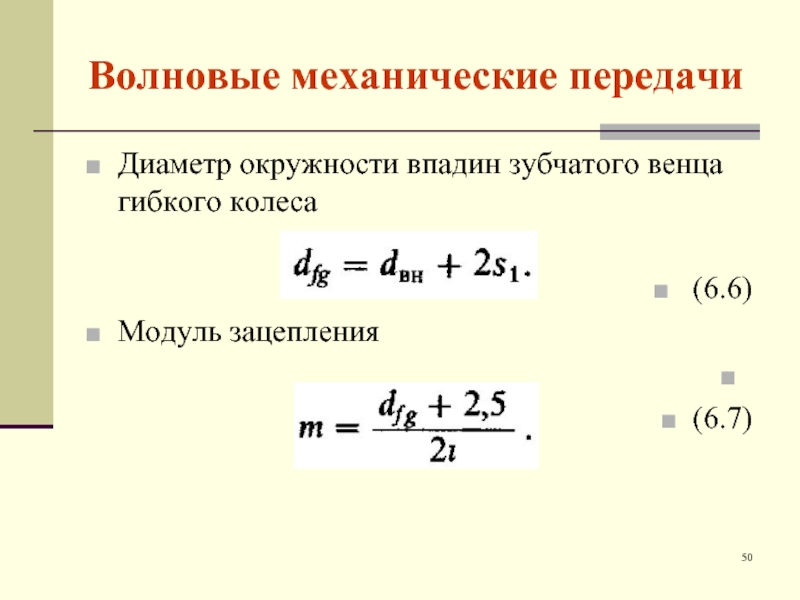

- 50. Волновые механические передачи Диаметр окружности впадин зубчатого

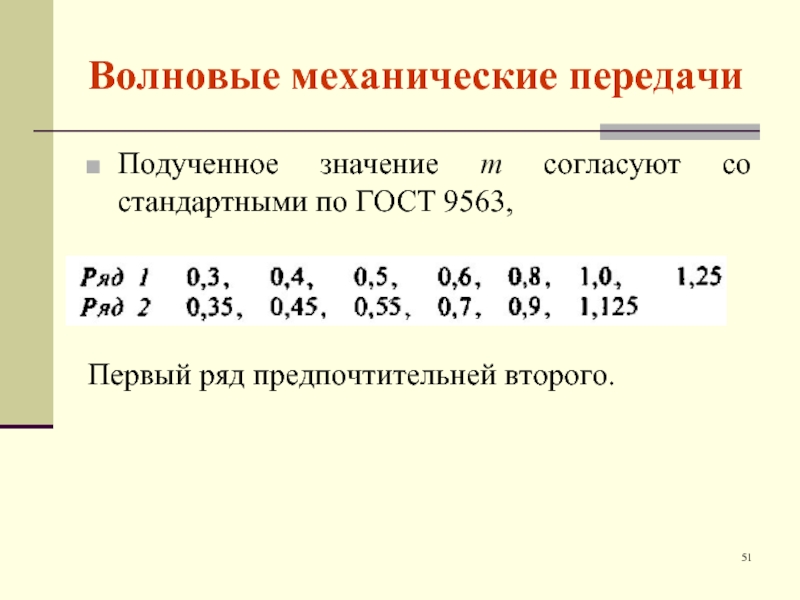

- 51. Волновые механические передачи Подученное значение m согласуют

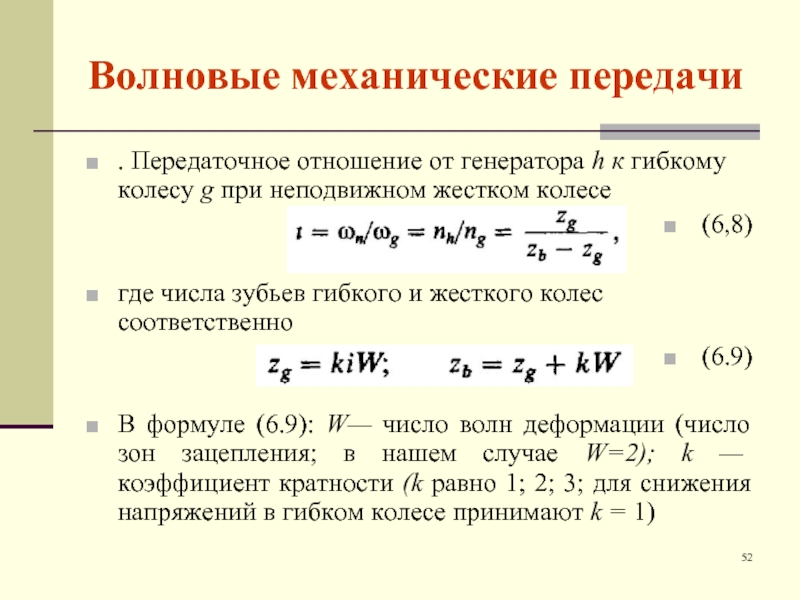

- 52. Волновые механические передачи . Передаточное отношение от

- 53. Волновые механические передачи Рис. 6.7 Схемы деформации гибкого колеса

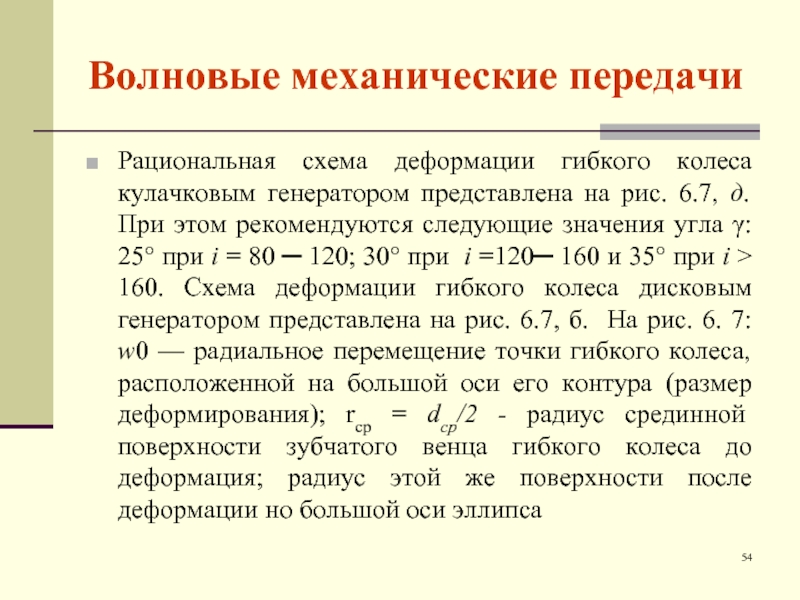

- 54. Волновые механические передачи Рациональная схема деформации гибкого

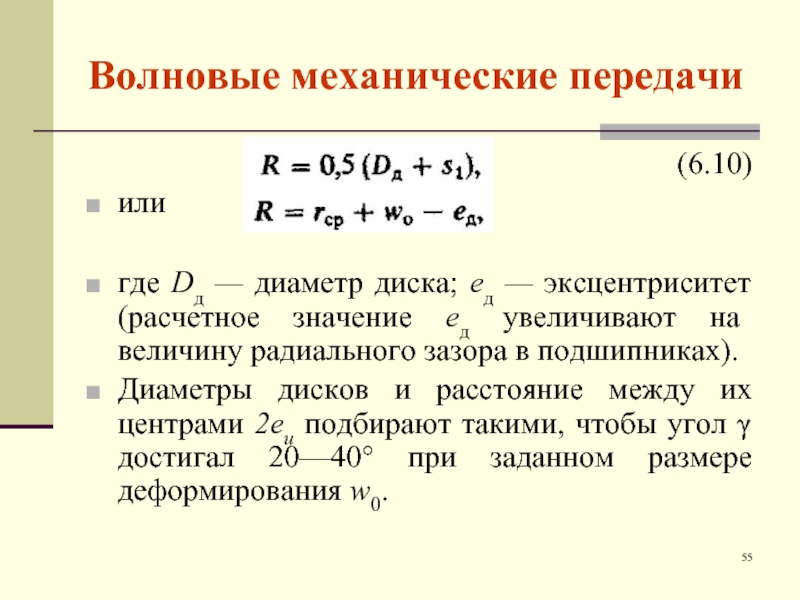

- 55. Волновые механические передачи (6.10) или

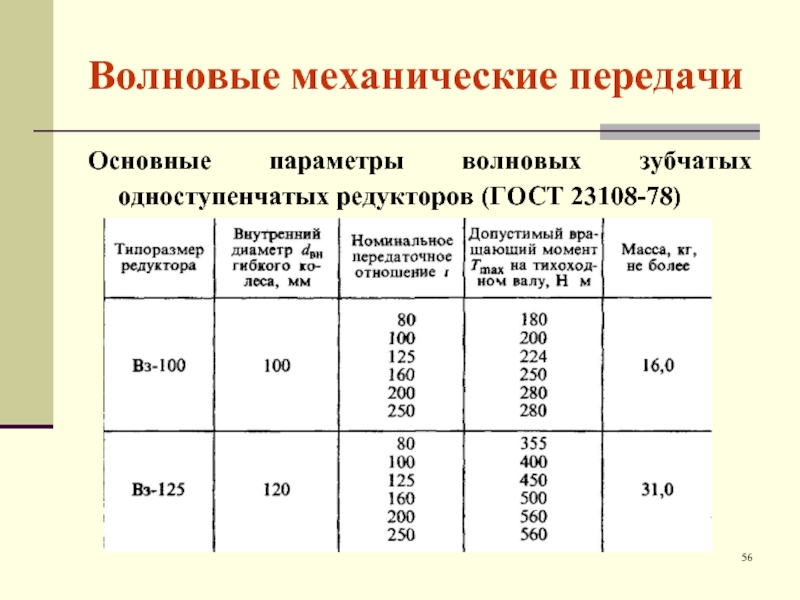

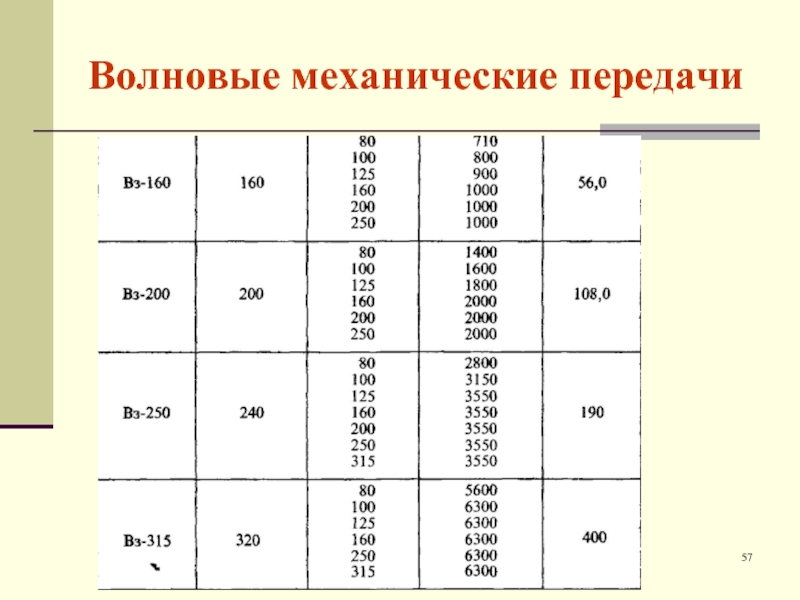

- 56. Волновые механические передачи Основные параметры волновых зубчатых одноступенчатых редукторов (ГОСТ 23108-78)

- 57. Волновые механические передачи

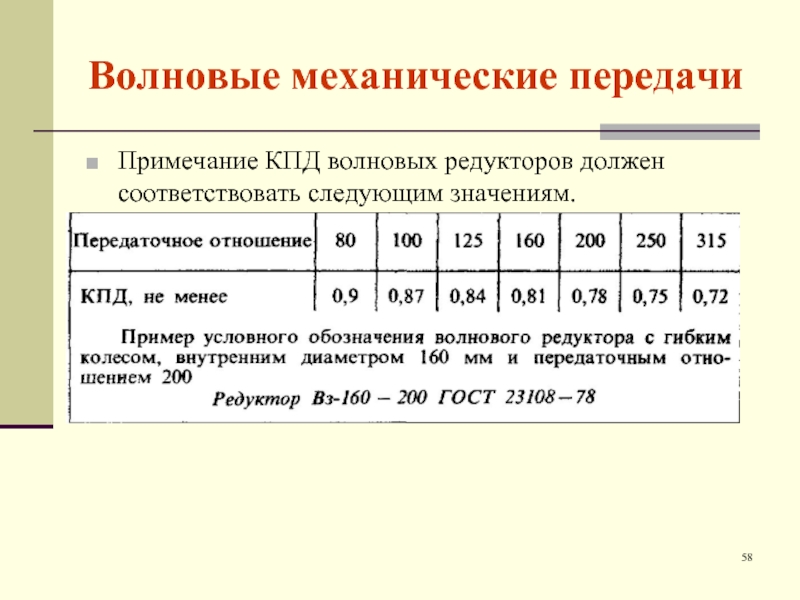

- 58. Волновые механические передачи Примечание КПД волновых редукторов должен соответствовать следующим значениям.

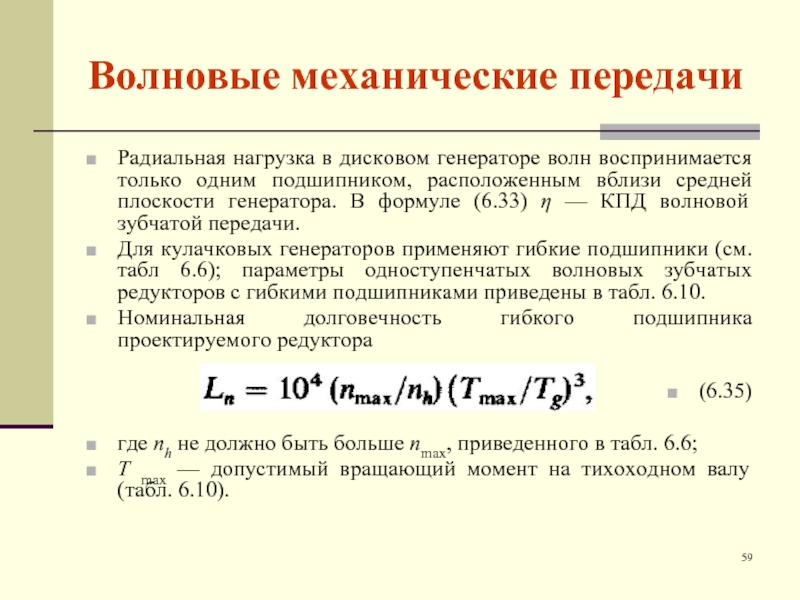

- 59. Волновые механические передачи Радиальная нагрузка в дисковом

- 60. Волновые механические передачи Долговечность гибкого подшипника резко

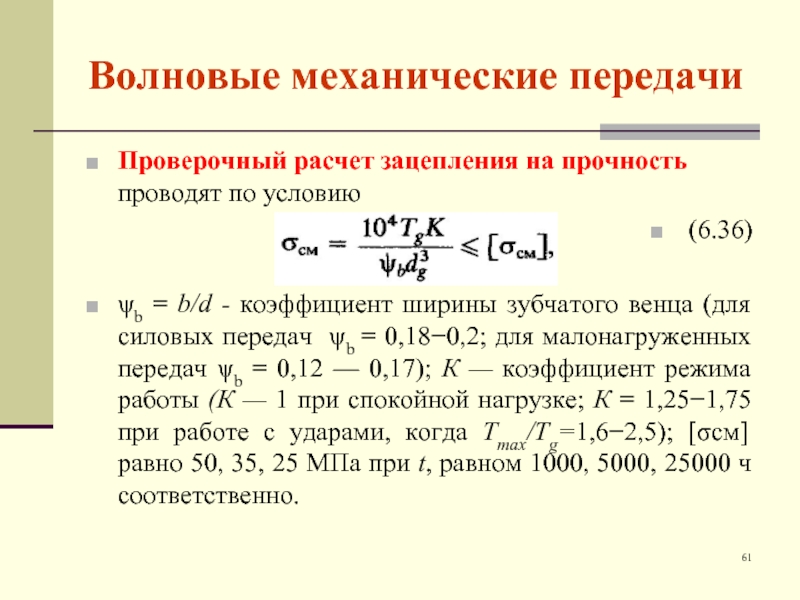

- 61. Волновые механические передачи Проверочный расчет зацепления на

- 62. Волновые механические передачи Проверочный расчет гибкого колеса

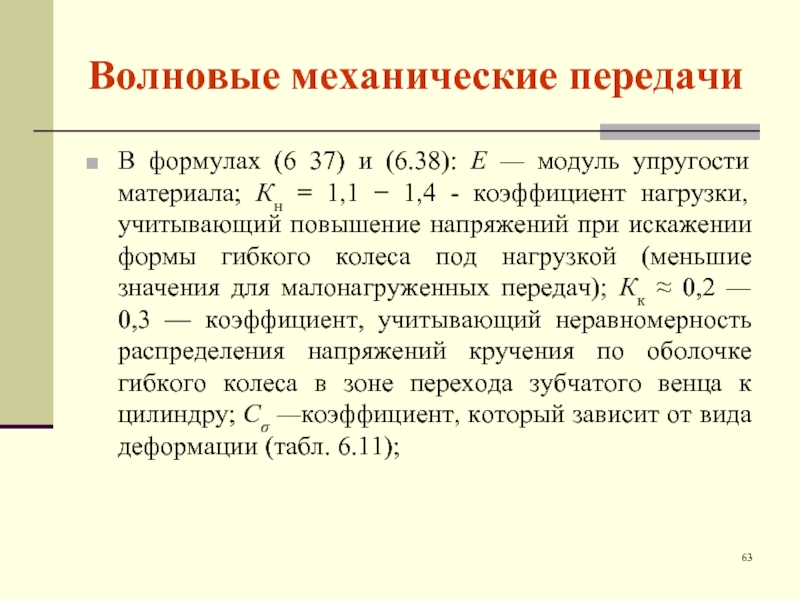

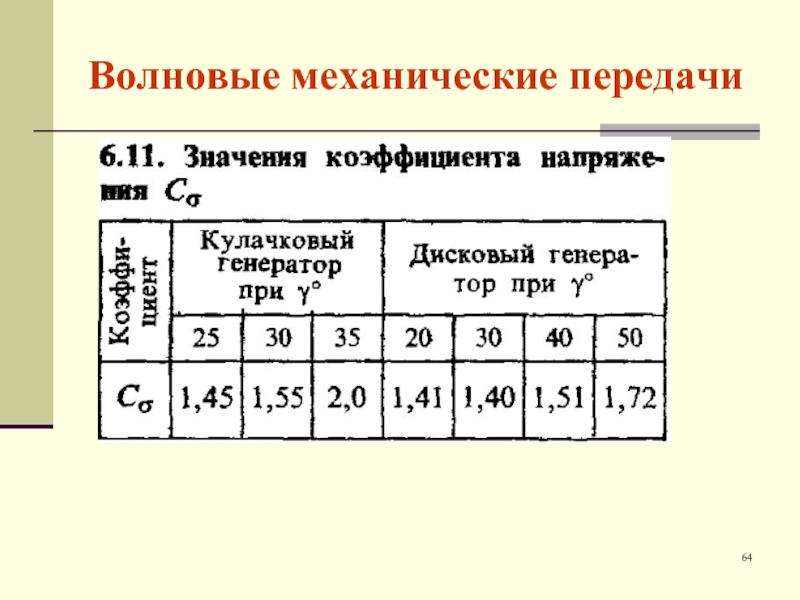

- 63. Волновые механические передачи В формулах (6 37)

- 64. Волновые механические передачи

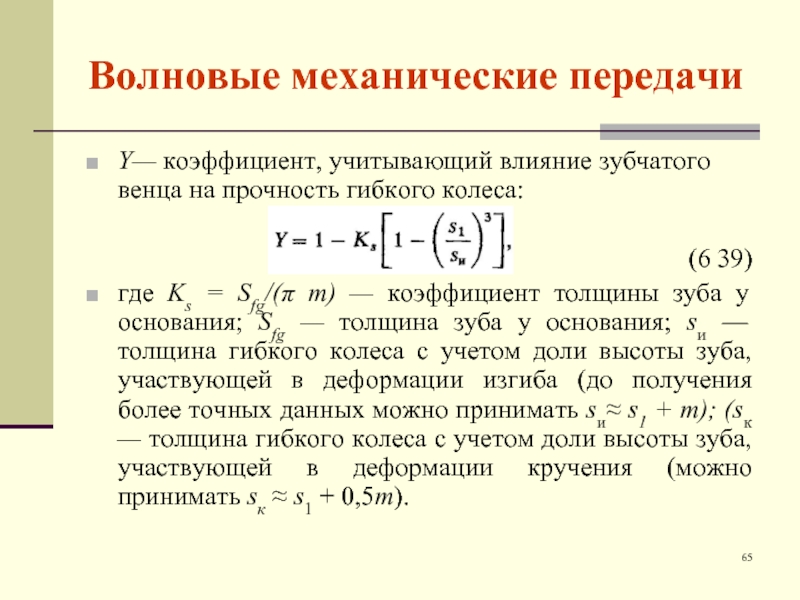

- 65. Волновые механические передачи Y— коэффициент, учитывающий влияние

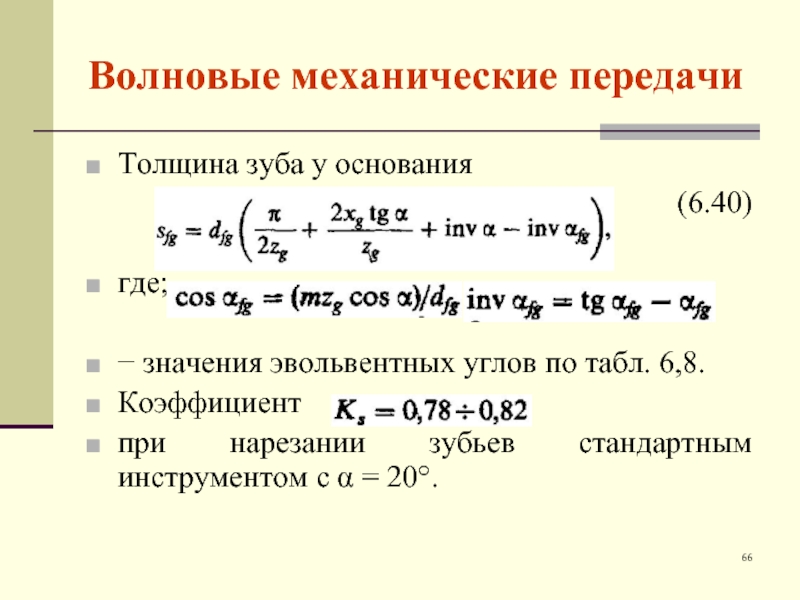

- 66. Волновые механические передачи Толщина зуба у основания

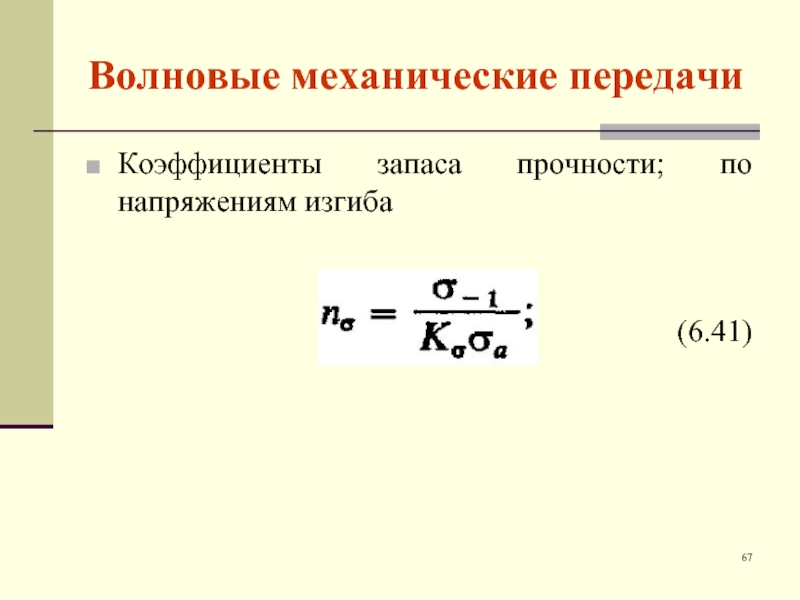

- 67. Волновые механические передачи Коэффициенты запаса прочности; по напряжениям изгиба (6.41)

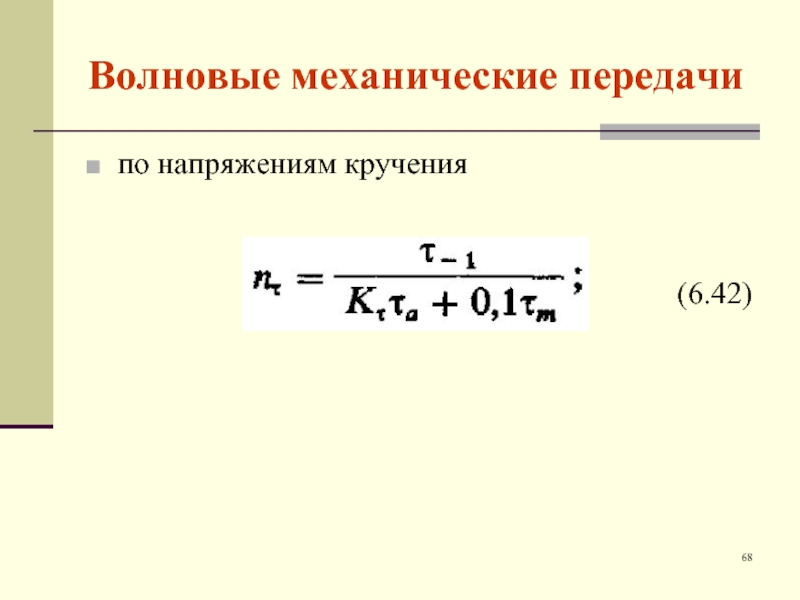

- 68. Волновые механические передачи по напряжениям кручения (6.42)

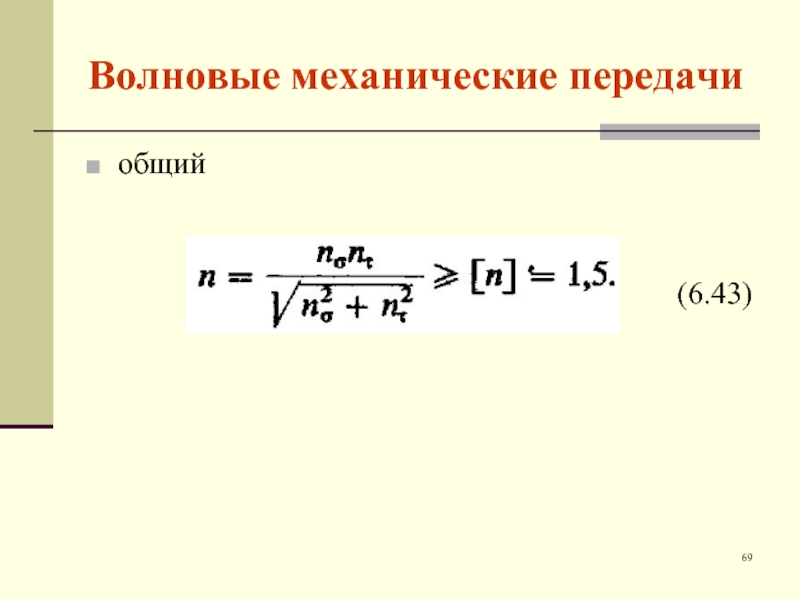

- 69. Волновые механические передачи общий (6.43)

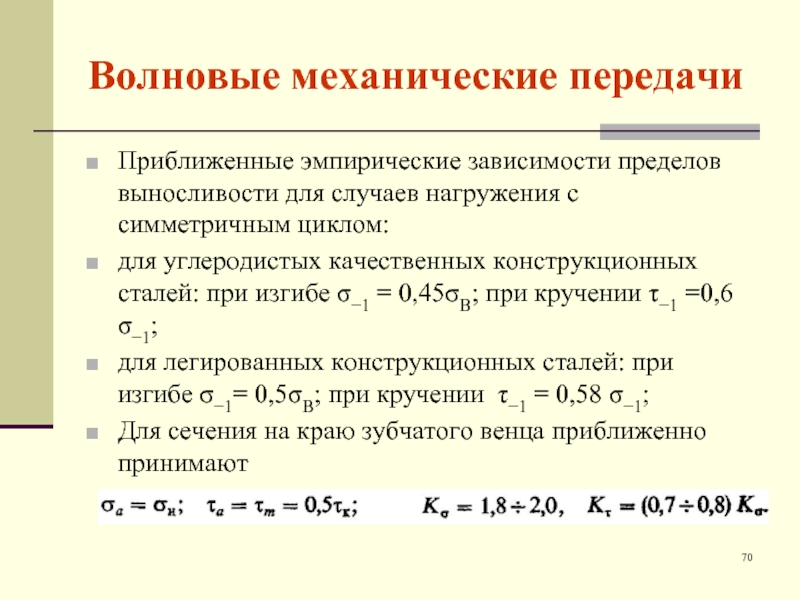

- 70. Волновые механические передачи Приближенные эмпирические зависимости пределов

- 71. Волновые механические передачи КПД, смазывание и тепловой

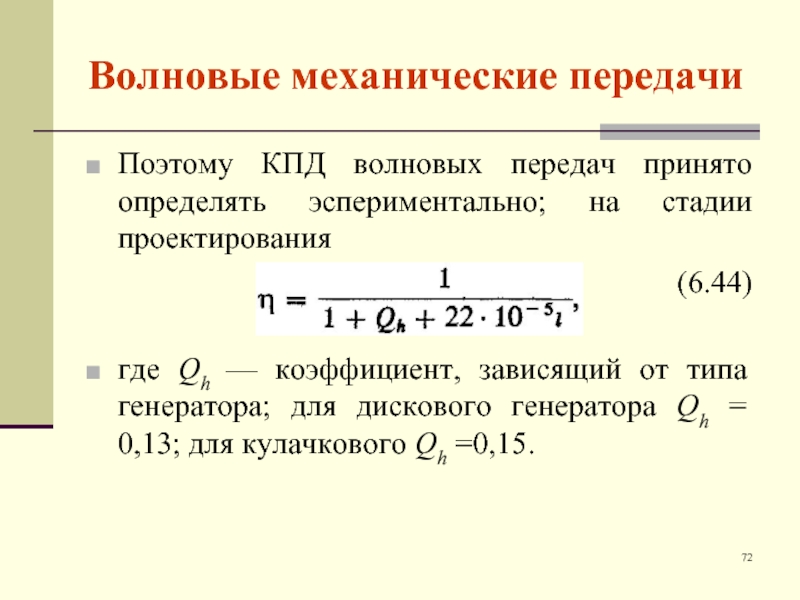

- 72. Волновые механические передачи Поэтому КПД волновых передач

- 73. Волновые механические передачи Для смазывания редукторов общего

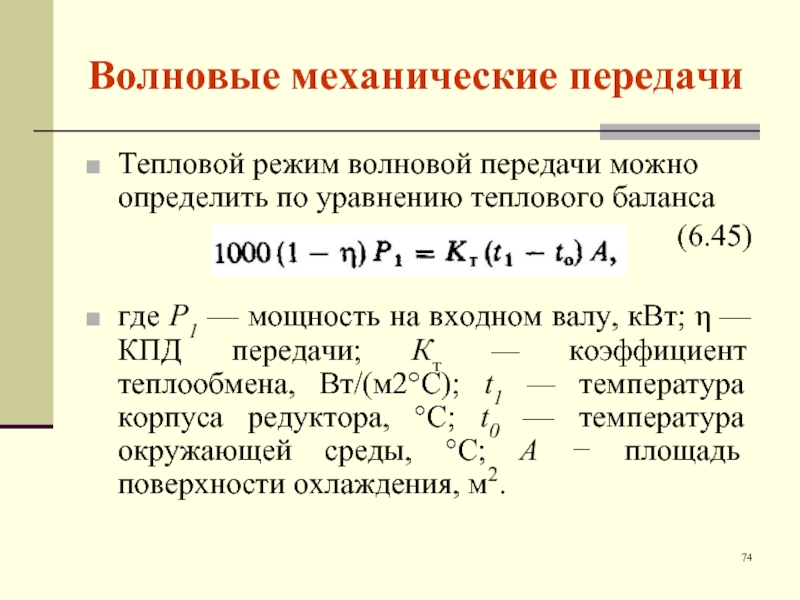

- 74. Волновые механические передачи Тепловой режим волновой передачи

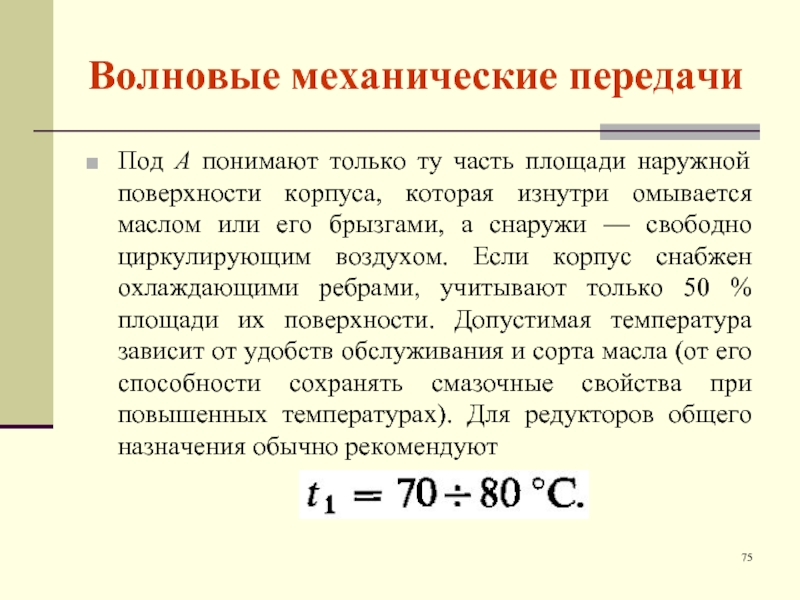

- 75. Волновые механические передачи Под А понимают только

- 76. Волновые механические передачи В закрытых небольших помещениях

Слайд 2Волновые механические передачи

Общие сведения

Волновая передача основана на принципе преобразования параметров движения

[1] * Москеитин А. И. Авторское свидетельство СССР №341164, 1944 г.; Массер В. Патент США №2905143 и 2S31248, 1959 г.

Слайд 4Волновые механические передачи

Обладая рядом положительных качеств, волновая передача получила широкое распространение.

Слайд 5Волновые механические передачи

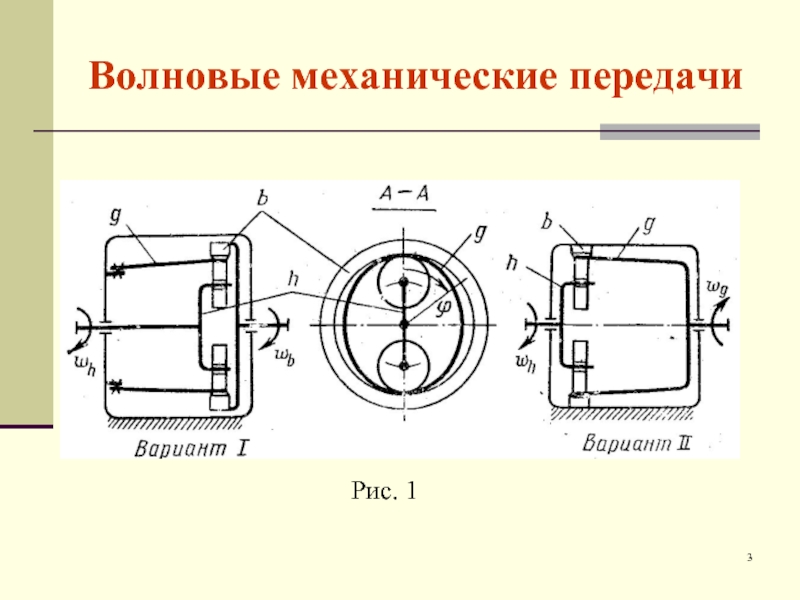

Схема волновой передачи изображена на рис. 1. Передача состоит

db — dg = 2ω0. (1)

Слайд 6Волновые механические передачи

В конструкциях по рис. 1 гибкое колесо выполняют в

Слайд 7Волновые механические передачи

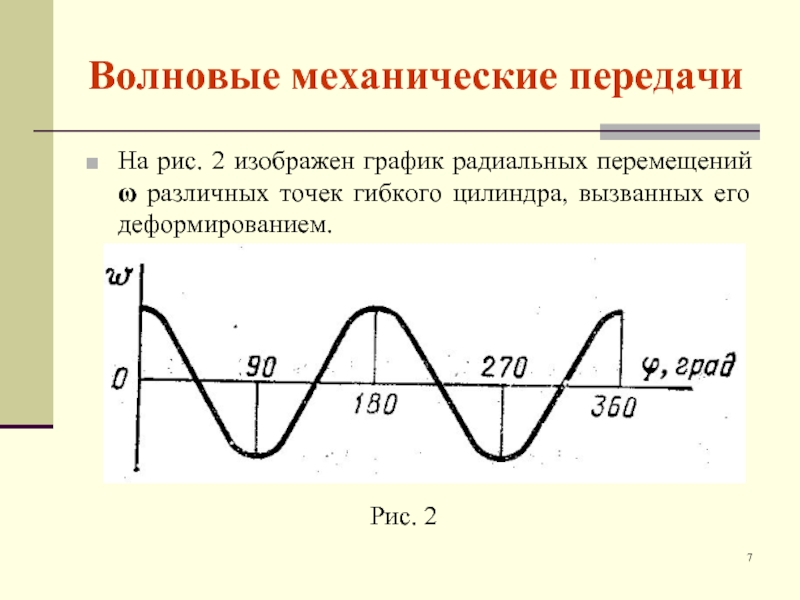

На рис. 2 изображен график радиальных перемещений ω различных

Рис. 2

Слайд 8Волновые механические передачи

за координату по оси абсцисс принят угол ϕ (см.

Слайд 9Волновые механические передачи

На развертке. окружности укладывается две волны. Такую передачy называют

Вращение генератора вызывает вращение жесткого колеса с угловой скоростью ϖb (вариант 1); или гибкого колеса с ϖg (вариант II). Условимся называть: ϖ0 — размер деформирования, равный радиальному перемещению точки гибкого колеса по большой оси генераторa; большая и малая оси генератора — большая и малая оси деформированного гибкого колеса.

Слайд 10Волновые механические передачи

2. Кинематические параметры и принцип действия

Передаточное отношение найдем, используя

Слайд 11Волновые механические передачи

После преобразования получим при неподвижном жестком колесе (ϖb= 0)

(2)

Слайд 13Волновые механические передачи

В простой передаче i равно отношению радиусов колес, а

Очевидно, что разность радиусов можно выполнить малой, а i—большим. Большое i —одно из положительных качеств волновой передачи. Значение imax для фрикционных передач ограничивается точностью изготовления или допускаемыми отклонениями размеров диаметров.

Слайд 14Волновые механические передачи

Практически выполняют imax ≈ 1000. Значение imin ограничивает прочность

Слайд 15Волновые механические передачи

Метод Виллиса позволяет просто получить формулы для передаточных отношений,

Слайд 17Волновые механические передачи

В теории оболочек обычно рассматривают перемещения точек срединной поверхности

Перемещение u не сказывает влияния на кинематику передачи. Поэтому рассмотрим плоскую задачу, в которой учитываем только w и v на краю цилиндра. Кроме того, в первом приближении не учитываем влияние толщины оболочки.

Слайд 18Волновые механические передачи

Полагаем, что генератор обеспечивает деформирование края цилиндра по

где ϕ1— угловая координата точки на срединной поверхности до деформирования, отсчитываемая от большой оси генератора

Слайд 19Волновые механические передачи

По условиям конструкции функция Ф1(ϕ1) должна быть периодической (период

ωmax = ω0; (4)

а значение ωmin изменяется в зависимости от формы.

Слайд 20Волновые механические передачи

По условию прочности значение ω0 в волновых передачах обычно

(5)

Слайд 21Волновые механические передачи

ОБЩИЕ СВЕДЕНИЯ О ВОЛНОВЫХ ЗУБЧАТЫХ ПЕРЕДАЧАХ. Действие волновых зубчатых

Слайд 22Волновые механические передачи

Рис 6.1 Схемы образования передач

а — планетарной, б —

Слайд 23Волновые механические передачи

Гибкость оболочки позволяет обеспечивать передачу движения с промежуточного колеса

Достоинства волновой передачи, большие передаточные отношения (до 315 на одну ступень), малые относительные перемещения звеньев, высокая несущая способность на единицу массы (нагрузку могут передавать до 50% всех пар зубьев); многопарность зацепления повышает крутильную жесткость (малая кинематическая погрешность передачи) и уменьшает динамические нагрузки при пуске и реверсировании.

Слайд 24Волновые механические передачи

Имеется много модификаций волновых передач, применяемых в станкостроении, подъемно-транспортном

Слайд 26Волновые механические передачи

На рис 6.2 представлена конструкция одноступенчатого волнового зубчатого редуктора,

Слайд 27Волновые механические передачи

В ступице днища имеются шлицы для соединения с выходным

Слайд 29Волновые механические передачи

КОНСТРУКЦИИ ОСНОВНЫХ ДЕТАЛЕЙ ВОЛНОВЫХ ПЕРЕДАЧ. МАТЕРИАЛЫ

Основные звенья передач. На

Слайд 30Волновые механические передачи

В конструкции типа труба-стакан (рис. 6.3,б) гибкий цилиндр с

Слайд 31Волновые механические передачи

Циклически изменяющиеся напряжения, возникающие в гибком колесе в процессе

Жесткие колеса волновых передач по конструкции подобны колесам с внутренними зубьями простых и планетарных передач.

Слайд 33Волновые механические передачи

На рис. 6.4, а жесткое колесо 7 установлено в

Слайд 35Волновые механические передачи

Механические генераторы волновой деформации. Кулачковый генератор (рис. 6.5, а)

Слайд 37Волновые механические передачи

У дисковых генераторов отсутствуют гибкие подшипники и профилированный кулачок,

Слайд 38Волновые механические передачи

Самоустанавливающееся соединение выполняют с помощью жестких шарниров или упругих

На рис. 6.6 показана схема упругого соединения генератора с ведущим валом. К буртику 4 вала приклеена резиновая шайба 3. Между отверстием в диске 2 генератора и валом имеется зазор для перемещения генератора в радиальном направлении. Пружинная шайба 7 прижимает диск 2 к шайбе 3.

Слайд 39Волновые механические передачи

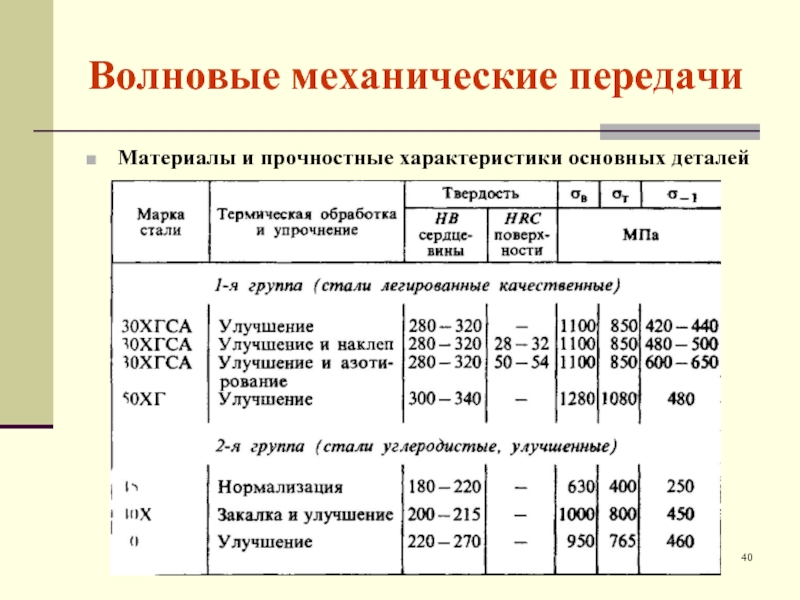

Материалы основных деталей приведены в табл, 6.1. Гибкие колеса

Жесткие колеса и диски генераторов изготовляют из сталей 2-й группы с твердостью поверхности после улучшения НRС 28─32.

Образующие поверхности дисков закаливают до HRС 50 ─54

Слайд 41Волновые механические передачи

РАСЧЕТ ВОЛНОВЫХ ПЕРЕДАЧ

Определение основных размеров и чисел зубьев

Основной геометрический параметр передачи — диаметр гибкого колеса, от которого зависят и другие размеры передачи. Методика определения его изложена на примере проектного расчета силовой двухволновой зубчатой передачи длительного срока службы (i = 12 103 ч) при постоянной нагрузке, угле профиля зуба α = 20°, для диапазона передаточных отношений i = 80 ─ 315, при ведущем генераторе и ведомом гибком колесе. При этом используют условный расчет колеса на кручение при действии номинального расчетного момента Тр, H · м и равномерно распределенных по зубьям зацепления касательных сил в двух диаметрально противоположных зонах.

Слайд 42Волновые механические передачи

При проектном расчете находят внутренний диаметр dm гибкого колеса

(6.1)

где С — коэффициент, учитывающий влияние распределения нагрузки по зонам зацепления и деформации на распределение напряжений в гибком колесе; при i = 80 ─ 315 принимают С ≈ 14 ÷ 12.

Слайд 43Волновые механические передачи

Расчетный вращающий момент на гибком колесе

(6.2)

где Tg —

Слайд 45Волновые механические передачи

Допустимое напряжение при кручении с реверсивной нагрузкой

(6.3)

Для нереверсивных

В формуле (6.3) σΒ — предел прочности, МПа (табл. 6,1) n = 1,4 — 1,6 — коэффициент безопасности, выбираемый в зависимости от назначения механизма (например, для механизмов поворота и передвижения 1,4; для механизмов подъема 1,6); Κτ — эффективный коэффициент концентрации напряжений (Κτ — 1,7 - 2,2 при нарезании зубьев гибкого колеса долбяком и i = 80 — 315; Κτ = 1,6 — 2,0 — при нарезании зубьев гибкого колеса червячной фрезой и i = 80 — 315; меньшие значения выбирают при i = 315, большие — при i = 80); Кр — коэффициент режима нагружения, выбираемый по табл. 6.5.

Слайд 47Волновые механические передачи

При частоте вращения генератора nh, не равной 1000 об/мин,

(6.4)

где t — заданное время работы механизма.

Слайд 48Волновые механические передачи

Внутренний диаметр гибкого колеса

(6.5)

где

— толщина стенки гибкого

Слайд 49Волновые механические передачи

Если проектируют передачу с кулачковым генератором и гибким подшипником,

6.6. Основные размеры гибких подшипников (по ГОСТ 23179 — 78), мм

Слайд 50Волновые механические передачи

Диаметр окружности впадин зубчатого венца гибкого колеса

(6.6)

Модуль зацепления

(6.7)

Слайд 51Волновые механические передачи

Подученное значение m согласуют со стандартными по ГОСТ 9563,

Первый

Слайд 52Волновые механические передачи

. Передаточное отношение от генератора h к гибкому колесу

(6,8)

где числа зубьев гибкого и жесткого колес соответственно

(6.9)

В формуле (6.9): W— число волн деформации (число зон зацепления; в нашем случае W=2); k — коэффициент кратности (k равно 1; 2; 3; для снижения напряжений в гибком колесе принимают k = 1)

Слайд 54Волновые механические передачи

Рациональная схема деформации гибкого колеса кулачковым генератором представлена на

Слайд 55Волновые механические передачи

(6.10)

или

где Dд — диаметр диска; ед —

Диаметры дисков и расстояние между их центрами 2еи подбирают такими, чтобы угол γ достигал 20—40° при заданном размере деформирования w0.

Слайд 56Волновые механические передачи

Основные параметры волновых зубчатых одноступенчатых редукторов (ГОСТ 23108-78)

Слайд 58Волновые механические передачи

Примечание КПД волновых редукторов должен соответствовать следующим значениям.

Слайд 59Волновые механические передачи

Радиальная нагрузка в дисковом генераторе волн воспринимается только одним

Для кулачковых генераторов применяют гибкие подшипники (см. табл 6.6); параметры одноступенчатых волновых зубчатых редукторов с гибкими подшипниками приведены в табл. 6.10.

Номинальная долговечность гибкого подшипника проектируемого редуктора

(6.35)

где nh не должно быть больше nmax, приведенного в табл. 6.6;

T max — допустимый вращающий момент на тихоходном валу (табл. 6.10).

Слайд 60Волновые механические передачи

Долговечность гибкого подшипника резко снижается, если вследствие чрезмерного натяга

Слайд 61Волновые механические передачи

Проверочный расчет зацепления на прочность проводят по условию

(6.36)

ψb

Слайд 62Волновые механические передачи

Проверочный расчет гибкого колеса на сопротивление усталости проводят по

(6.37)

(6.38)

Слайд 63Волновые механические передачи

В формулах (6 37) и (6.38): E — модуль

Слайд 65Волновые механические передачи

Y— коэффициент, учитывающий влияние зубчатого венца на прочность гибкого

(6 39)

где Ks = Sfg/(π m) — коэффициент толщины зуба у основания; Sfg — толщина зуба у основания; sи — толщина гибкого колеса с учетом доли высоты зуба, участвующей в деформации изгиба (до получения более точных данных можно принимать sи≈ s1 + m); (sк — толщина гибкого колеса с учетом доли высоты зуба, участвующей в деформации кручения (можно принимать sк ≈ s1 + 0,5m).

Слайд 66Волновые механические передачи

Толщина зуба у основания

(6.40)

где;

− значения эвольвентных углов

Коэффициент

при нарезании зубьев стандартным инструментом с α = 20°.

Слайд 70Волновые механические передачи

Приближенные эмпирические зависимости пределов выносливости для случаев нагружения с

для углеродистых качественных конструкционных сталей: при изгибе σ−1 = 0,45σΒ; при кручении τ−1 =0,6 σ−1;

для легированных конструкционных сталей: при изгибе σ−1= 0,5σΒ; при кручении τ−1 = 0,58 σ−1;

Для сечения на краю зубчатого венца приближенно принимают

Слайд 71Волновые механические передачи

КПД, смазывание и тепловой режим. Потери мощности в волновых

Слайд 72Волновые механические передачи

Поэтому КПД волновых передач принято определять эспериментально; на стадии

(6.44)

где Qh — коэффициент, зависящий от типа генератора; для дискового генератора Qh = 0,13; для кулачкового Qh =0,15.

Слайд 73Волновые механические передачи

Для смазывания редукторов общего назначения рекомендуется индустриальное масло типа

Допускается смазывать подшипники валов, а в отдельных случаях и зацепление зубчатой пары, пластичными смазочными материалами.

Трение в зацеплении зубчатых пар, подшипниках и генераторе волн вызывает нагрев смазочных материалов, которые при превышении допустимых температур теряют свои смазочные свойства.

Слайд 74Волновые механические передачи

Тепловой режим волновой передачи можно определить по уравнению теплового

(6.45)

где Ρ1 — мощность на входном валу, кВт; η — КПД передачи; Кт — коэффициент теплообмена, Вт/(м2°С); t1 — температура корпуса редуктора, °С; t0 — температура окружающей среды, °С; А − площадь поверхности охлаждения, м2.

Слайд 75Волновые механические передачи

Под А понимают только ту часть площади наружной поверхности

Слайд 76Волновые механические передачи

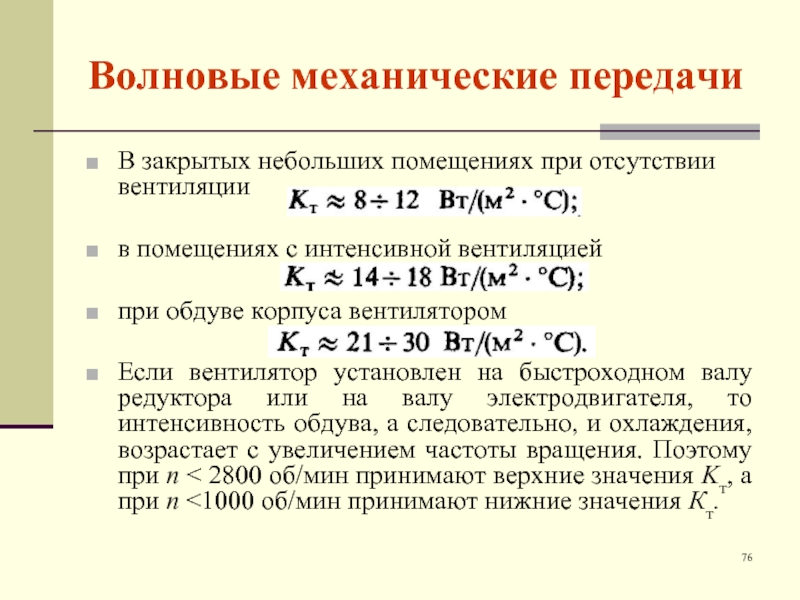

В закрытых небольших помещениях при отсутствии вентиляции

в помещениях

при обдуве корпуса вентилятором

Если вентилятор установлен на быстроходном валу редуктора или на валу электродвигателя, то интенсивность обдува, а следовательно, и охлаждения, возрастает с увеличением частоты вращения. Поэтому при n < 2800 об/мин принимают верхние значения Kт, а при n <1000 об/мин принимают нижние значения Кт.

![Волновые механические передачиДопустимое напряжение при кручении с реверсивной нагрузкой (6.3)Для нереверсивных передач [τ] увеличивают на](/img/tmb/2/158629/fad7c991fb8079d943fe2b87773f9cd8-800x.jpg)

![Волновые механические передачиПроверочный расчет гибкого колеса на сопротивление усталости проводят по условию n < [n],](/img/tmb/2/158629/74233ea0de20becb2ec16a33eb7fbd8c-800x.jpg)