- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Структурный анализ рычажных механизмов презентация

Содержание

- 1. Структурный анализ рычажных механизмов

- 2. Теория механизмов и машин является одной из

- 3. Машина – это устройство, созданное человеком и

- 4. Механизм (1) – система тел, предназначенная для

- 5. Звено – одна деталь или группа деталей,

- 6. Кинематическая пара (КП) – соединение двух звеньев

- 7. В зависимости от числа налагаемых связей кинематические

- 8. Если условий связи в кинематической паре наложено

- 10. Кинематическая цепь – система

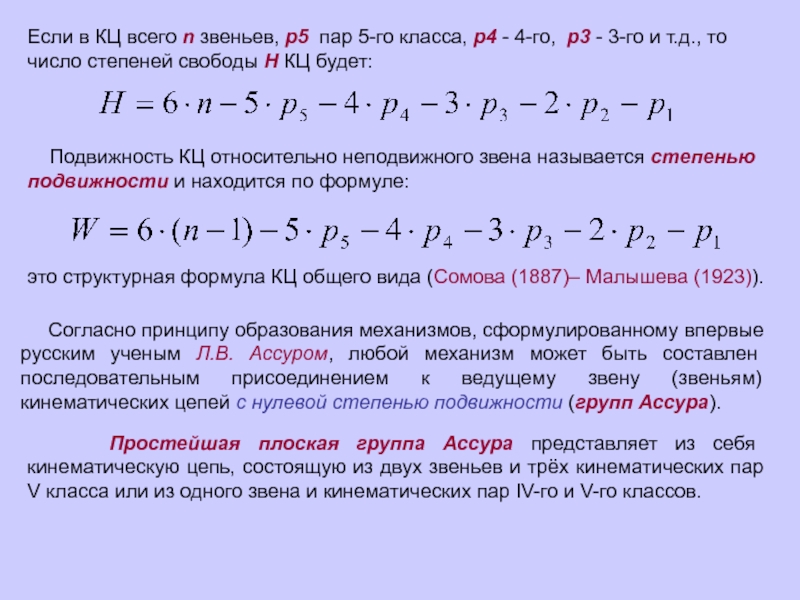

- 11. Подвижность КЦ относительно неподвижного звена

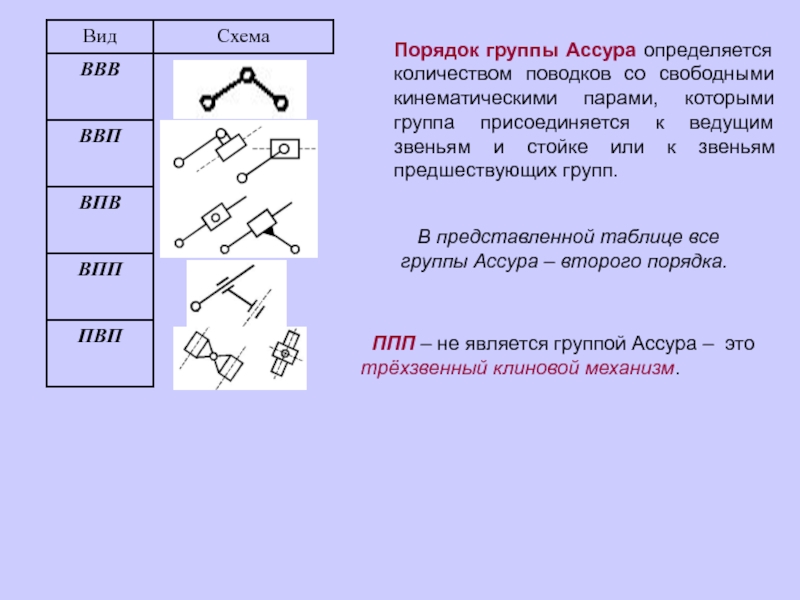

- 12. Порядок группы Ассура определяется количеством поводков

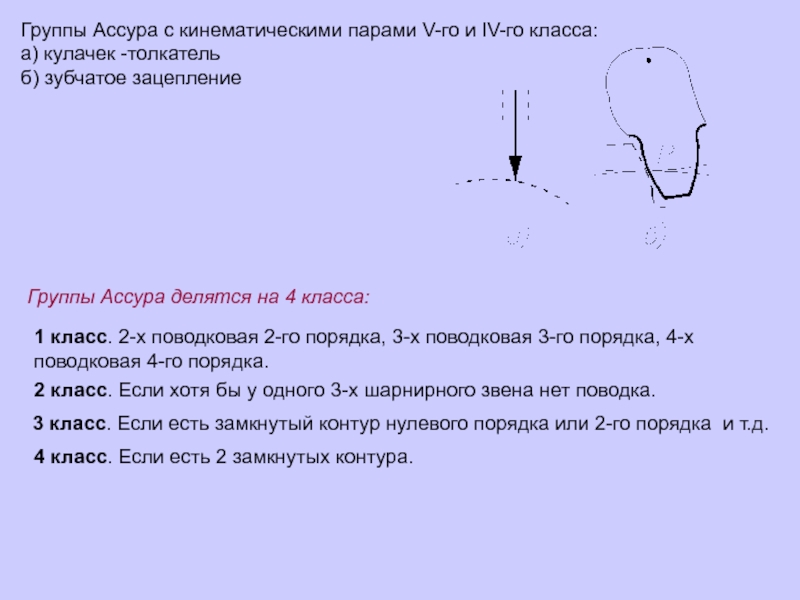

- 13. Группы Ассура с кинематическими парами V-го и

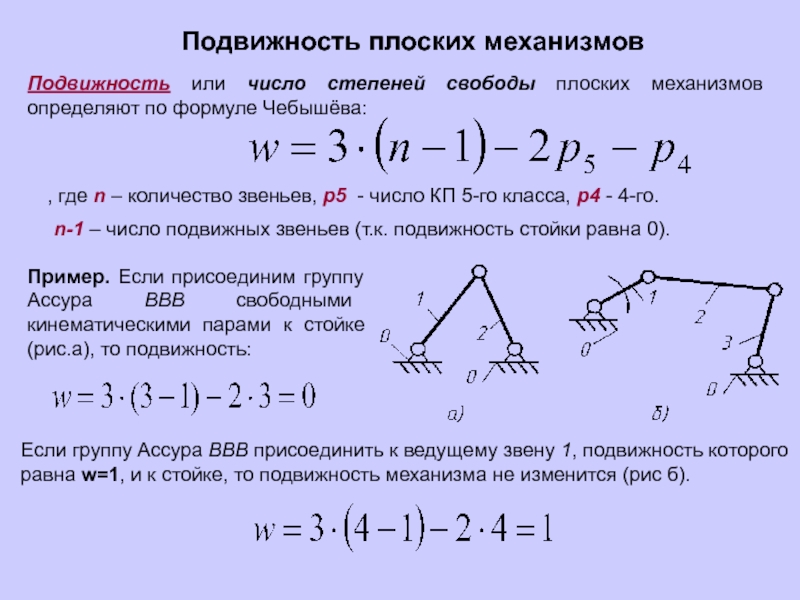

- 14. Подвижность плоских механизмов Подвижность

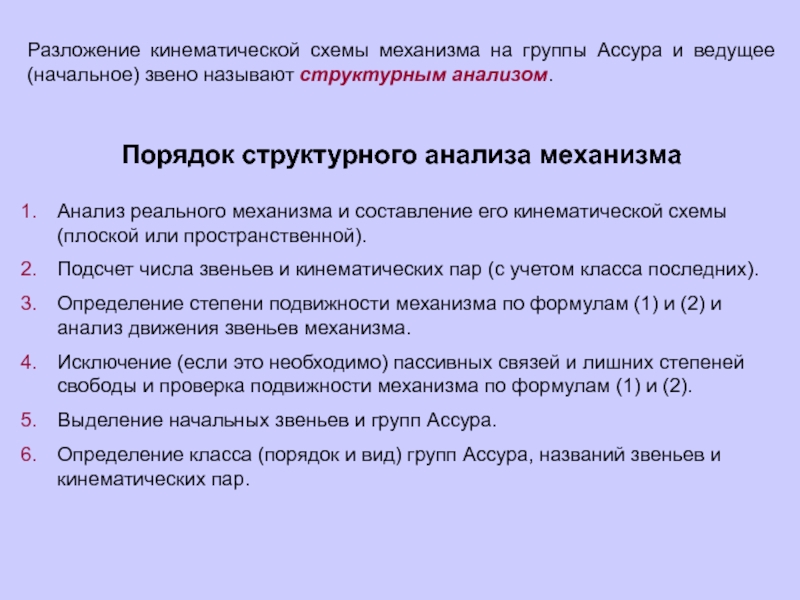

- 15. Порядок структурного анализа механизма Анализ реального

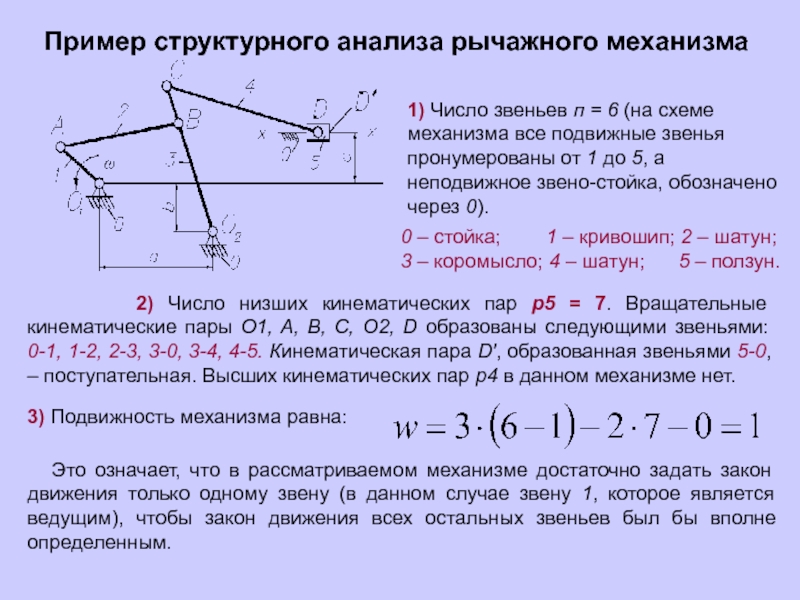

- 16. Пример структурного анализа рычажного механизма 1)

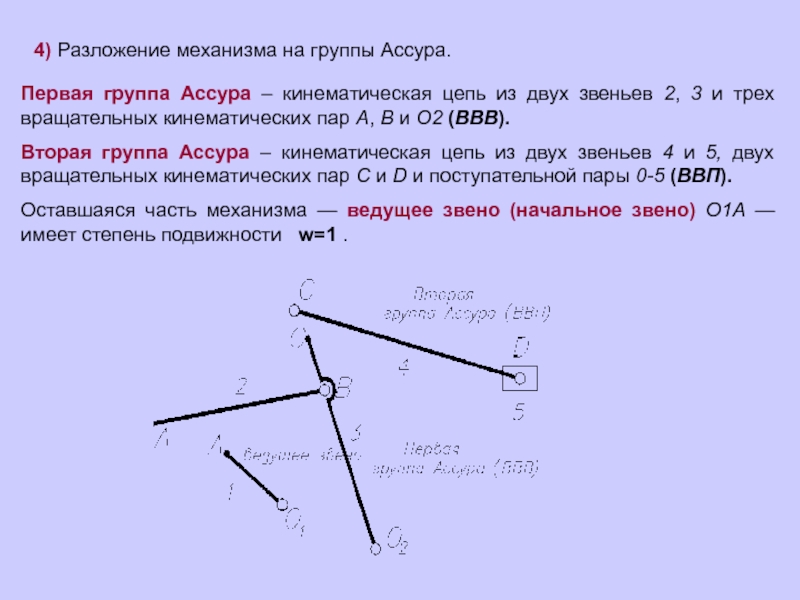

- 17. 4) Разложение механизма на группы Ассура.

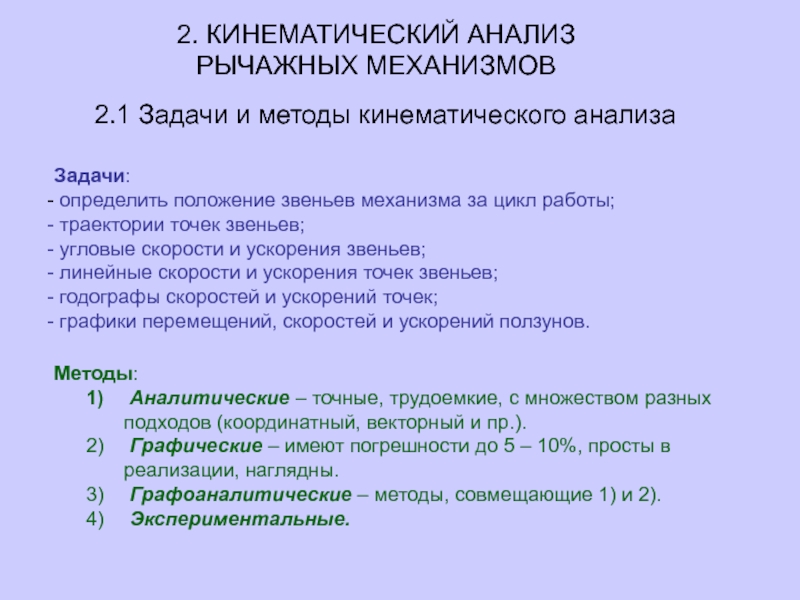

- 19. 2. КИНЕМАТИЧЕСКИЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ 2.1 Задачи

- 20. 2.2 Построение плана механизма 1. Выбирается

- 21. 2.3 Определение линейных скоростей точек звеньев

- 22. Вектор абсолютной скорости совпадает с

- 23. ! Все векторы скоростей, выходящие

- 24. Для определения направления угловой скорости второго звена

- 25. Масштабный коэффициент плана ускорений: Определим

- 26. Для определения ускорения точки C воспользуемся

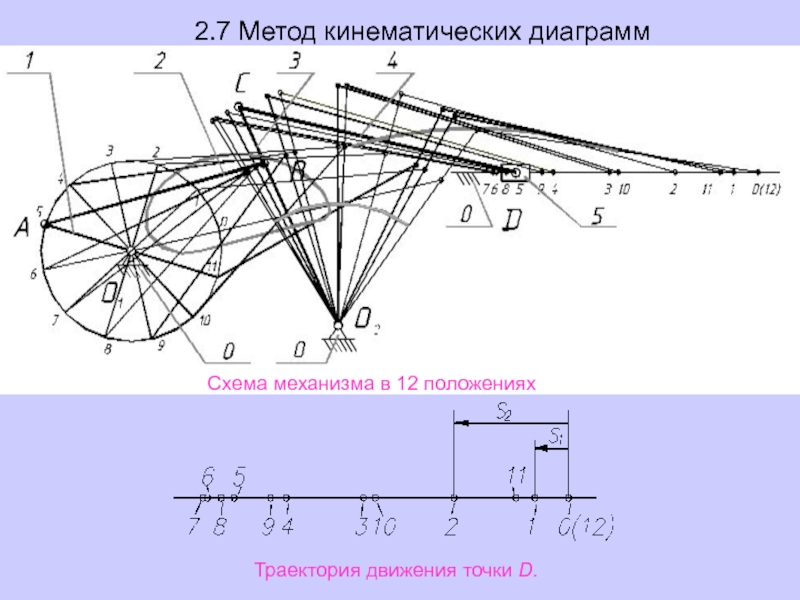

- 27. Схема механизма в 12 положениях 2.7

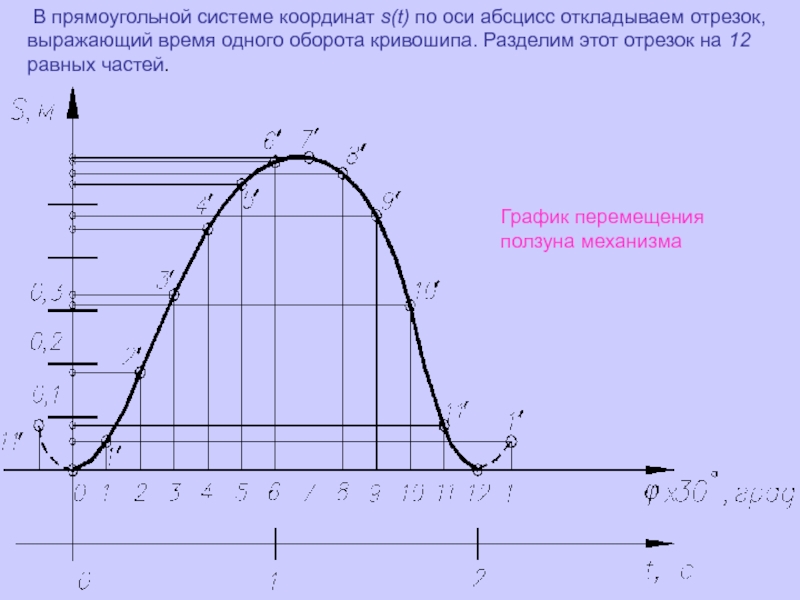

- 28. В прямоугольной системе координат ѕ(t) по

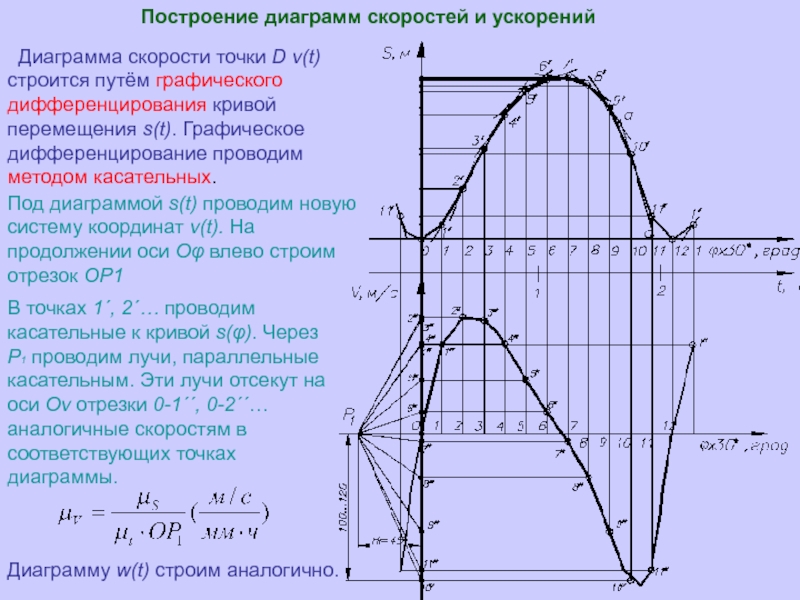

- 29. Построение диаграмм скоростей и ускорений

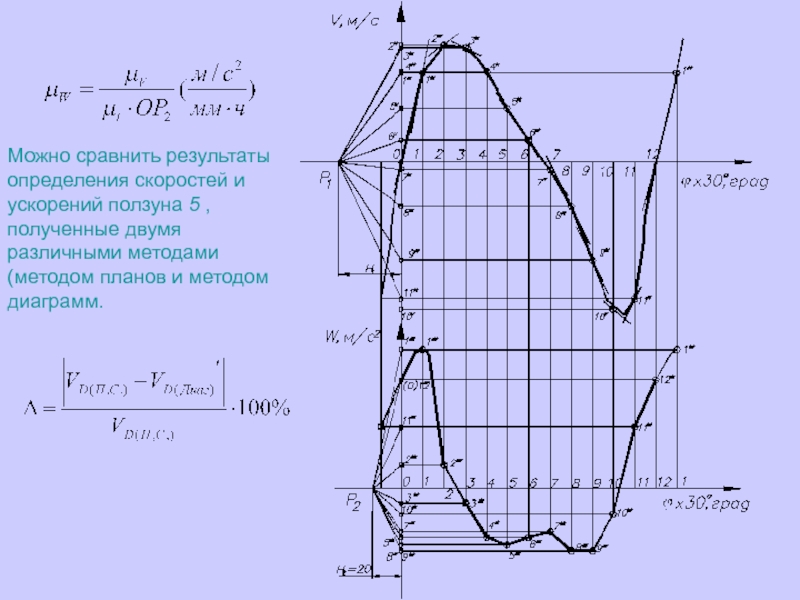

- 30. Можно сравнить результаты определения скоростей

- 31. 3. СИЛОВОЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ

- 32. Существует несколько видов (этапов, стадий) силового анализа

- 33. Составляется дифференциальное уравнение движения начального звена (динамическая

- 34. 3.2 СИЛЫ, ДЕЙСТВУЮЩИЕ НА МЕХАНИЗМ Основными

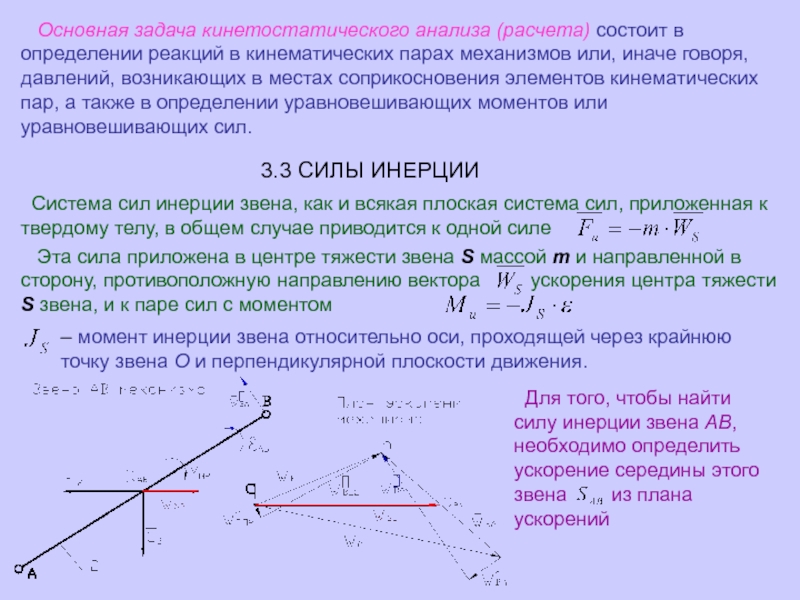

- 35. Основная задача кинетостатического анализа (расчета)

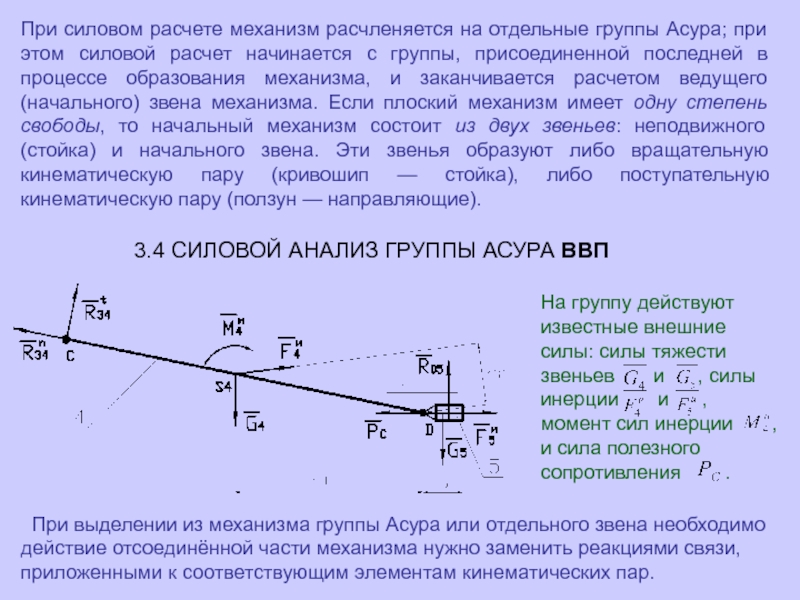

- 36. При силовом расчете механизм расчленяется на отдельные

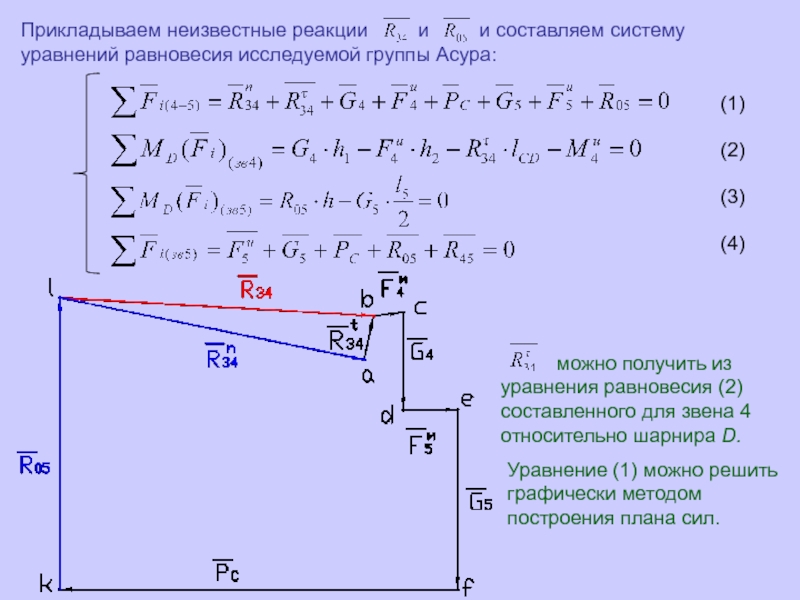

- 37. Прикладываем неизвестные реакции

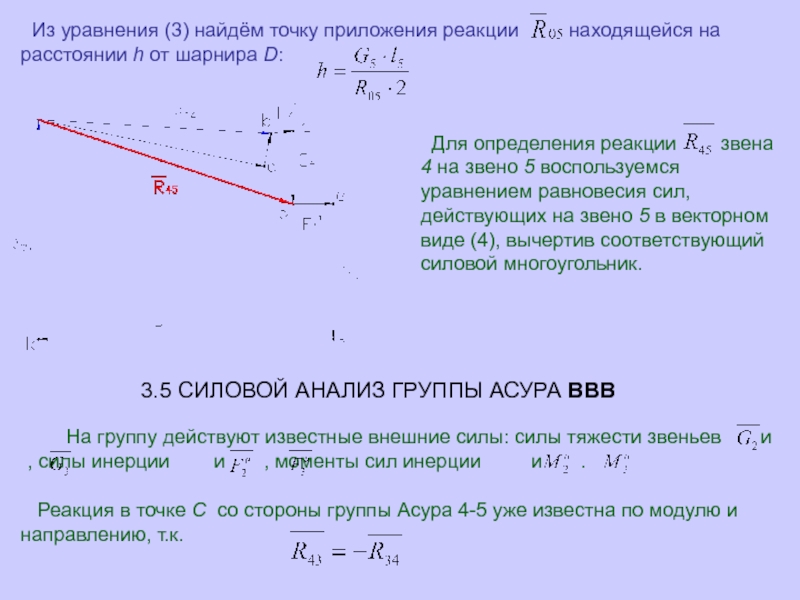

- 38. Из уравнения (3) найдём точку приложения

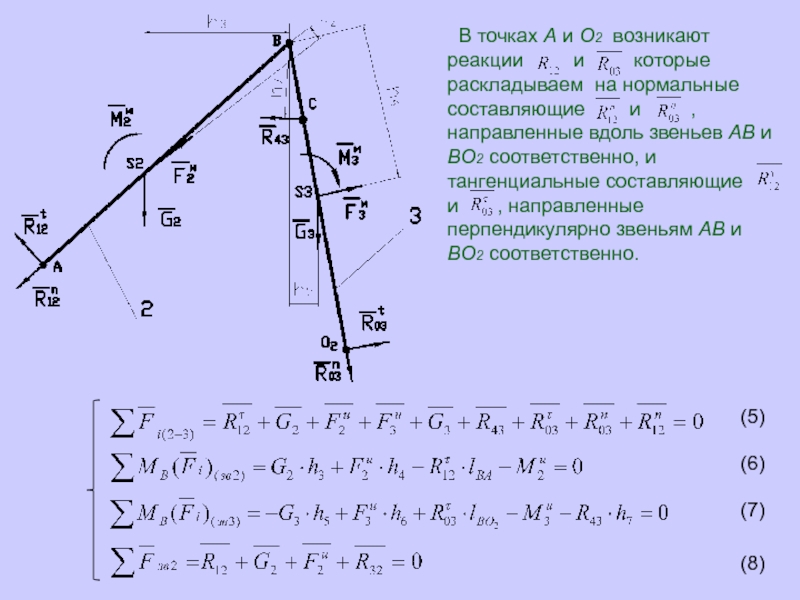

- 39. В точках А и

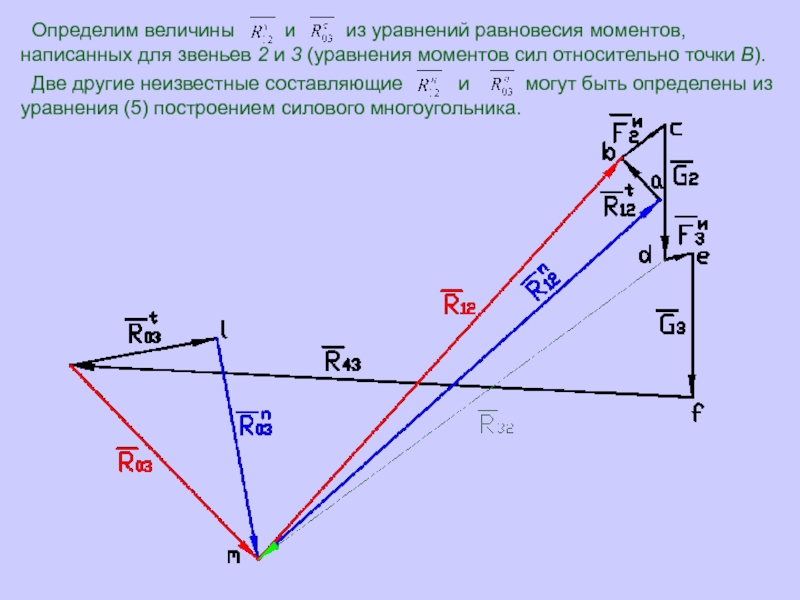

- 40. Определим величины

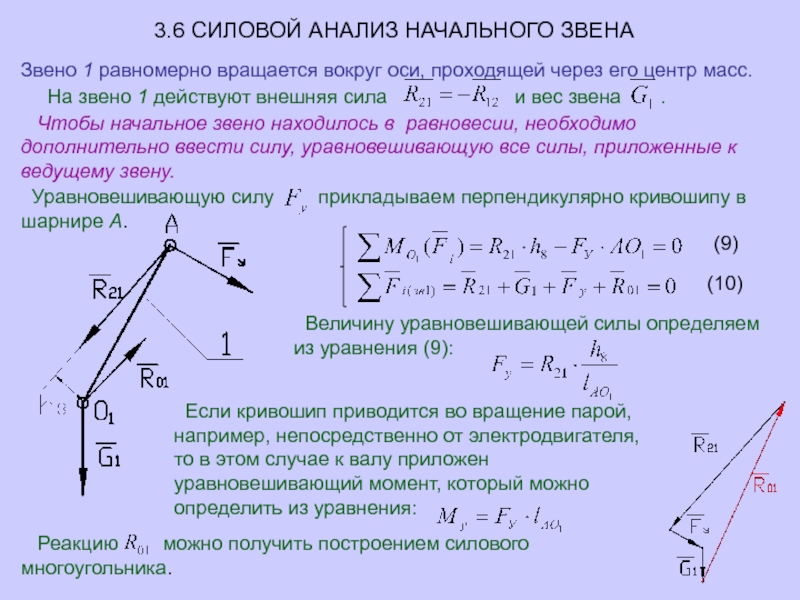

- 41. 3.6 СИЛОВОЙ АНАЛИЗ НАЧАЛЬНОГО ЗВЕНА Звено 1

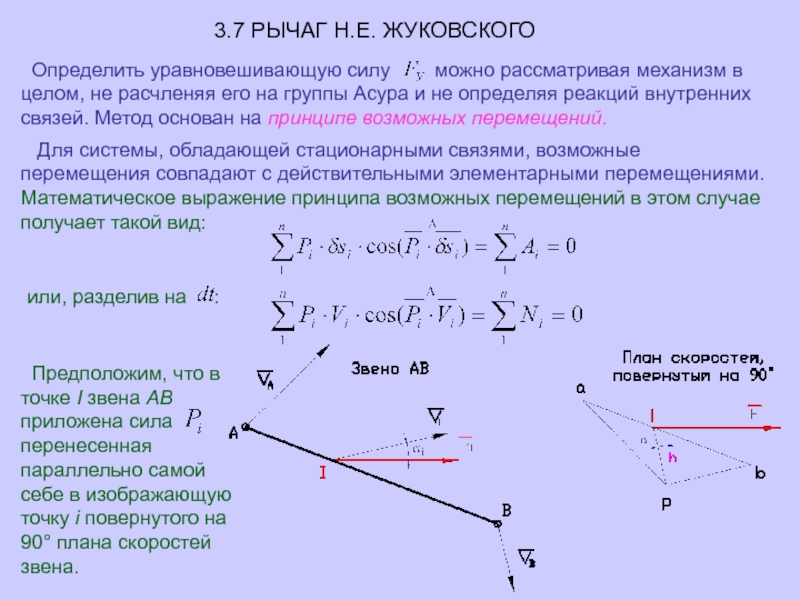

- 42. 3.7 РЫЧАГ Н.Е. ЖУКОВСКОГО

- 43. Мощность силы

- 44. Моменты от сил инерции

- 45. Из этого уравнения определяем величину уравновешивающей

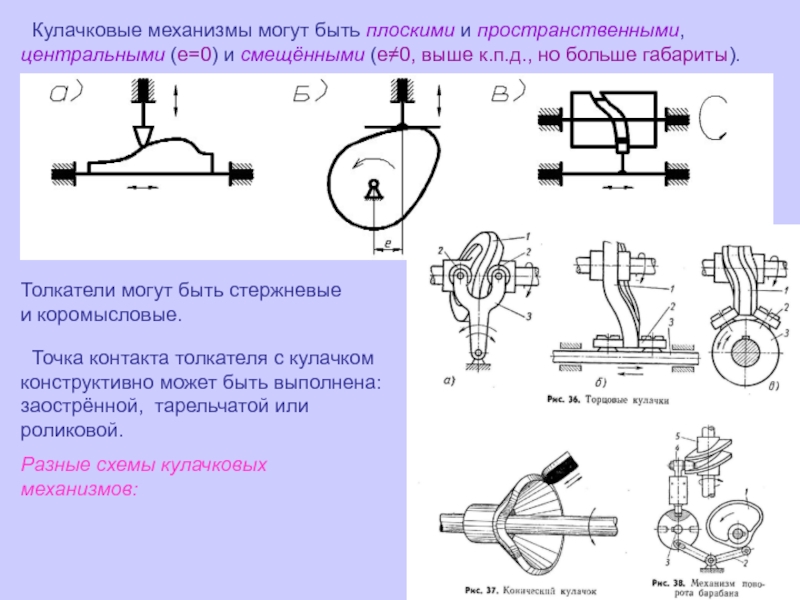

- 46. 4. КУЛАЧКОВЫЕ МЕХАНИЗМЫ 4.1 Структурный анализ кулачковых

- 47. Кулачковые механизмы могут быть плоскими и

- 48. Широко применяются: - машиностроение, приборостроение; -

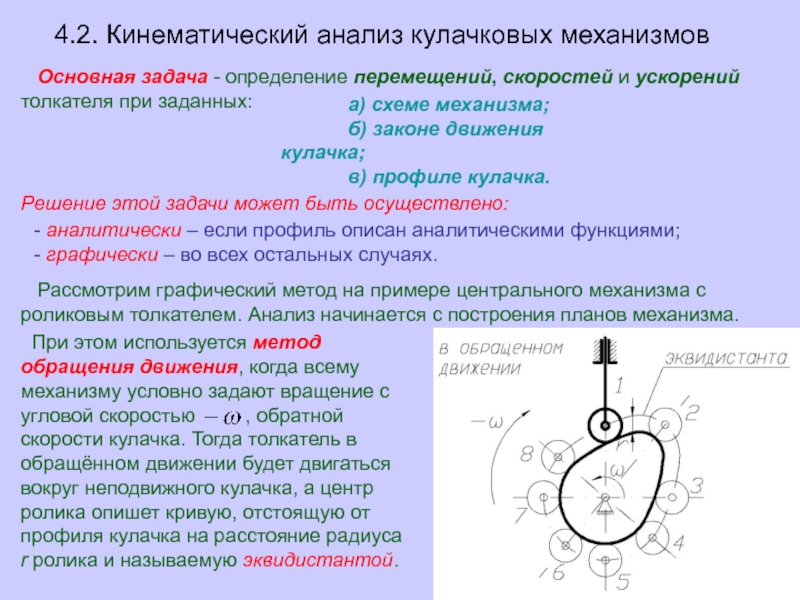

- 49. 4.2. Кинематический анализ кулачковых механизмов

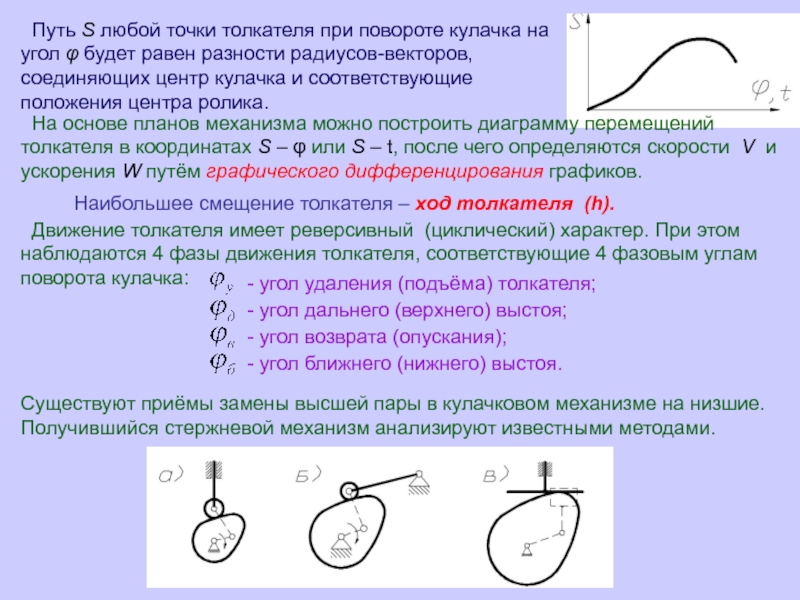

- 50. Путь S любой точки толкателя при

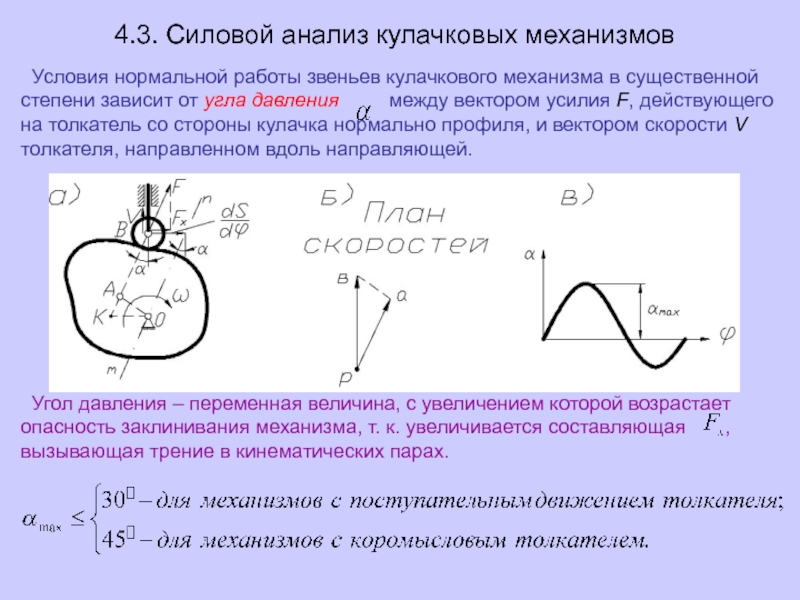

- 51. 4.3. Силовой анализ кулачковых механизмов

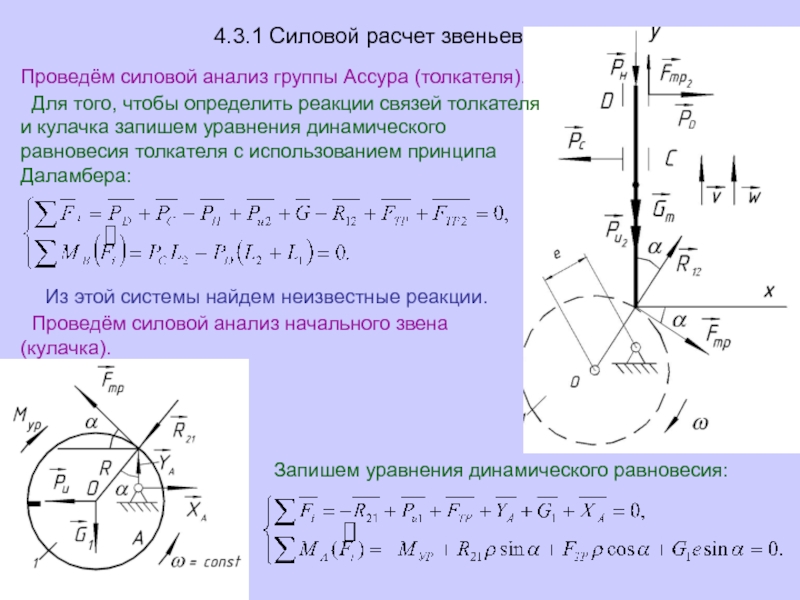

- 52. 4.3.1 Силовой расчет звеньев Проведём силовой

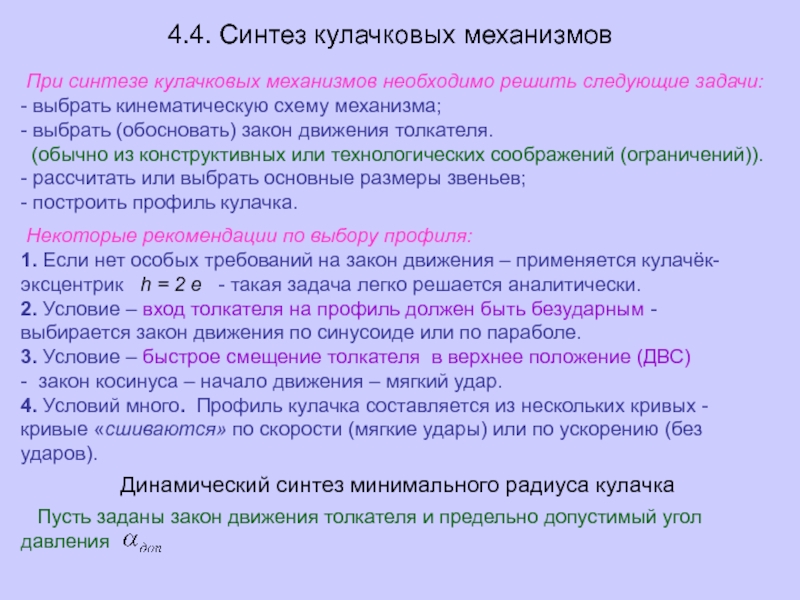

- 53. 4.4. Синтез кулачковых механизмов При

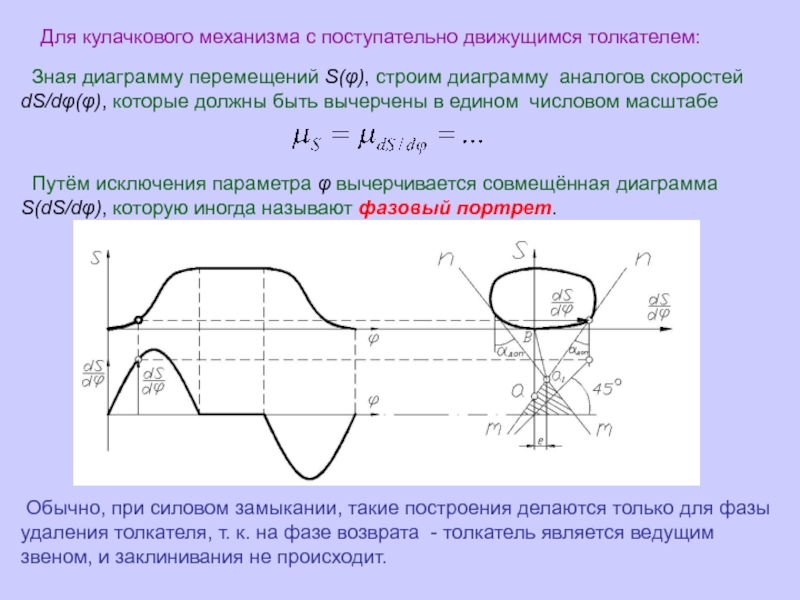

- 54. Для кулачкового механизма с поступательно движущимся толкателем:

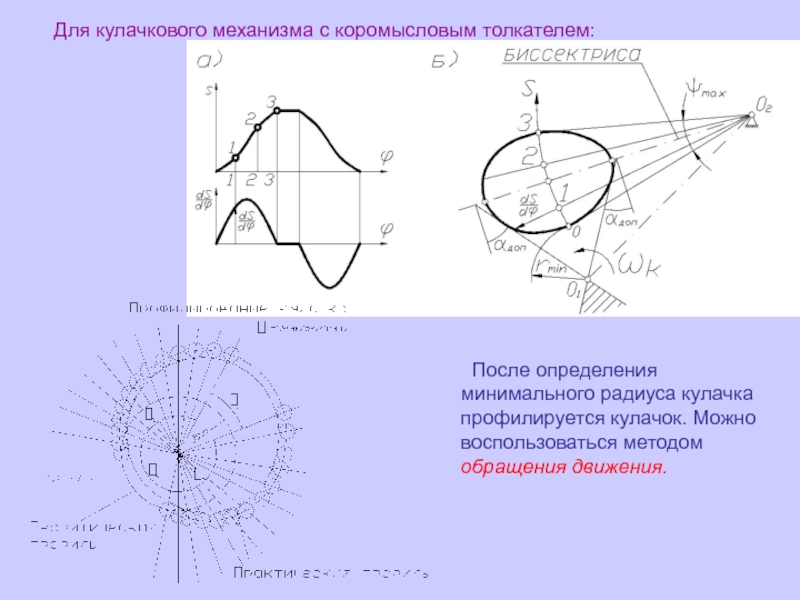

- 55. Для кулачкового механизма с коромысловым толкателем:

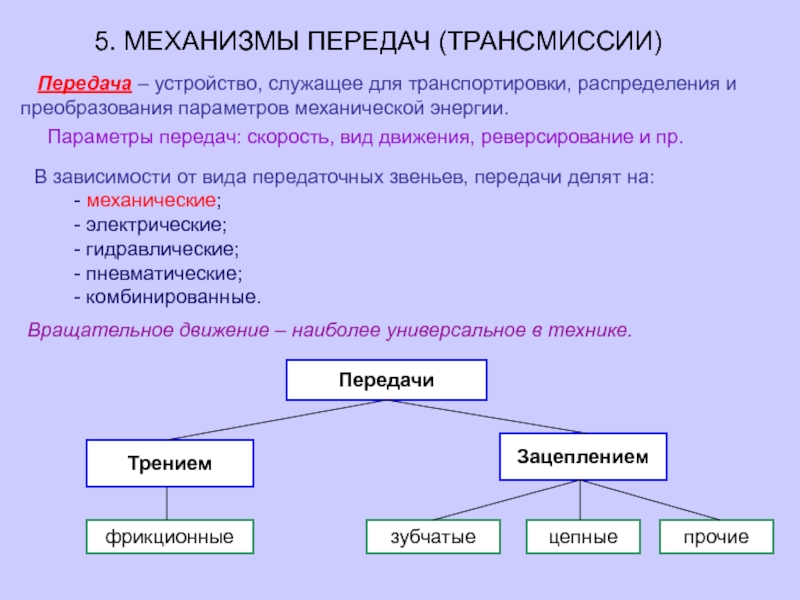

- 56. 5. МЕХАНИЗМЫ ПЕРЕДАЧ (ТРАНСМИССИИ) Передача

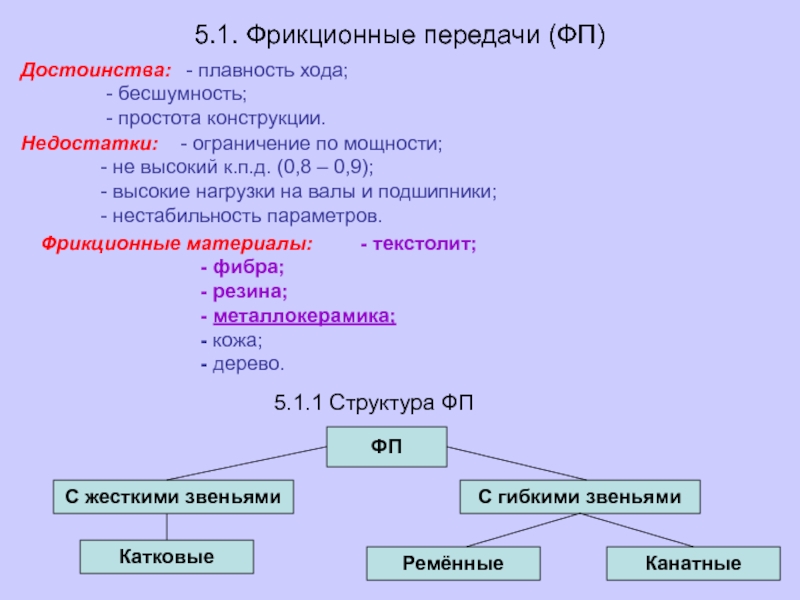

- 57. 5.1. Фрикционные передачи (ФП) Достоинства:

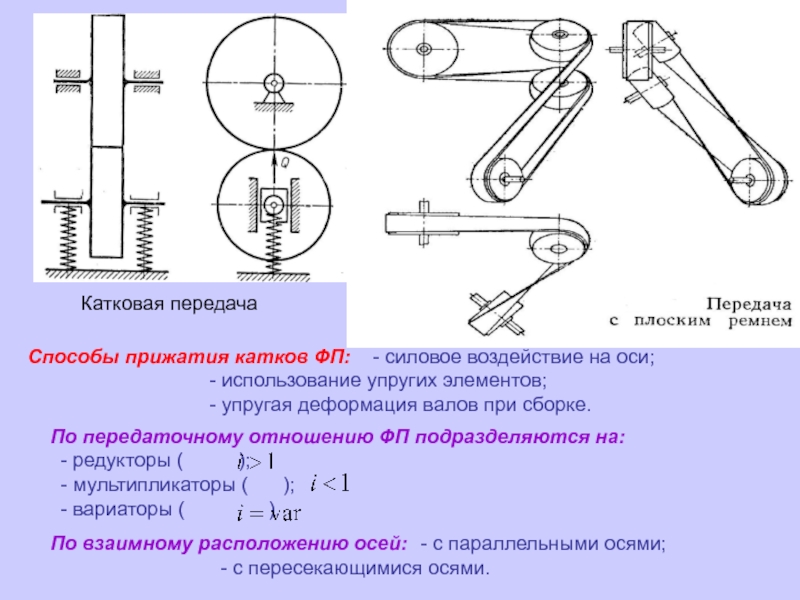

- 58. Катковая передача Способы прижатия катков ФП:

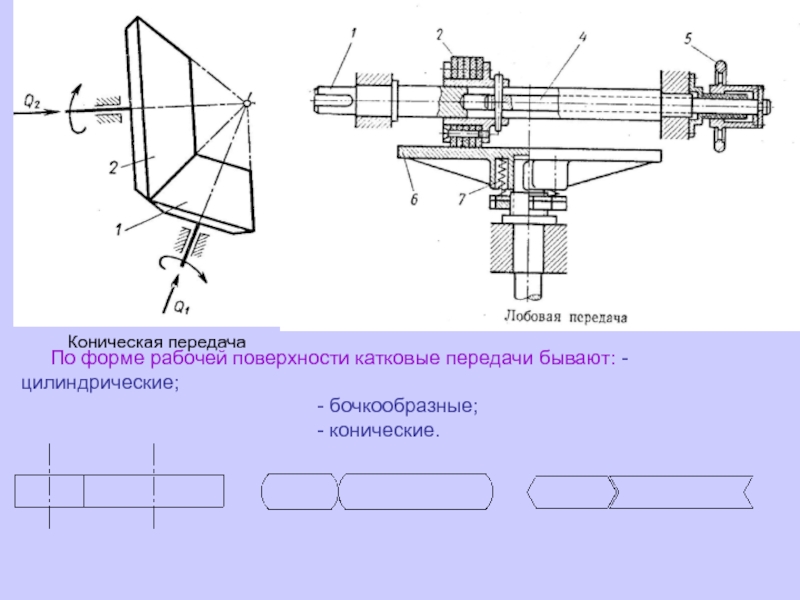

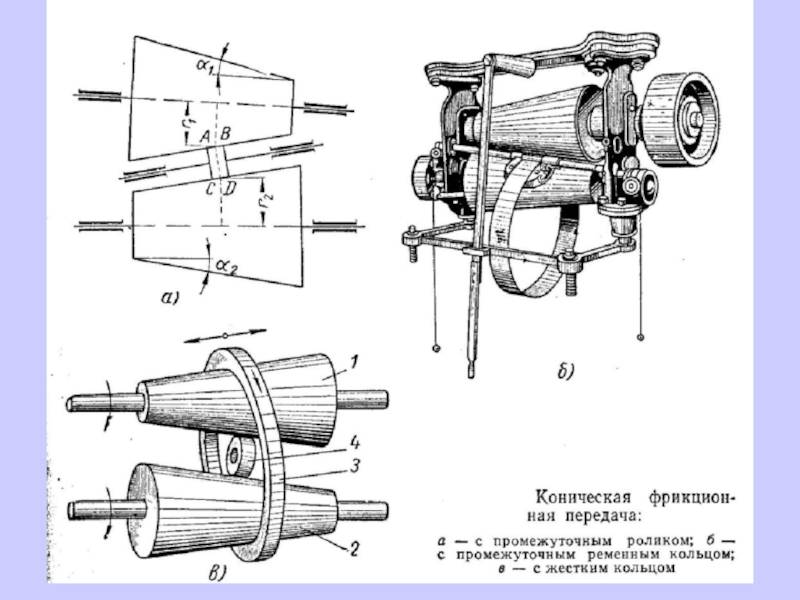

- 59. Коническая передача По форме рабочей поверхности

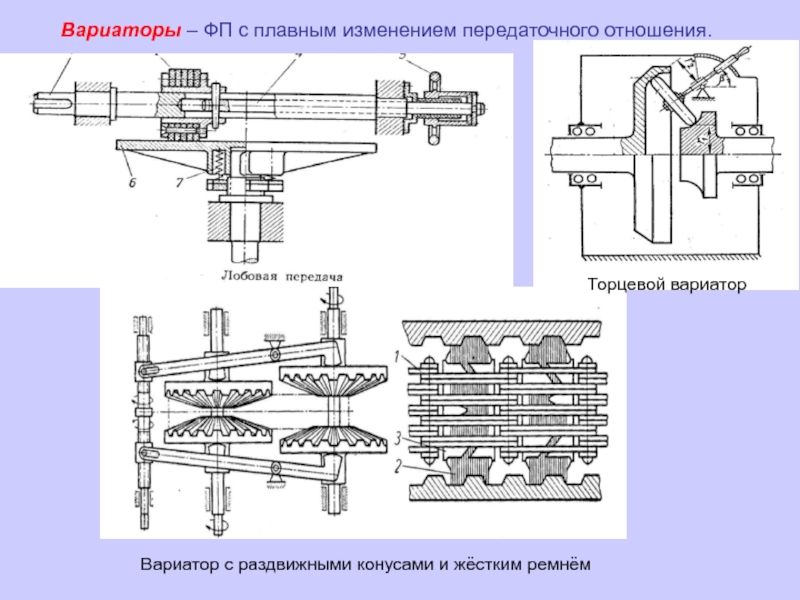

- 60. Вариаторы – ФП с плавным изменением передаточного

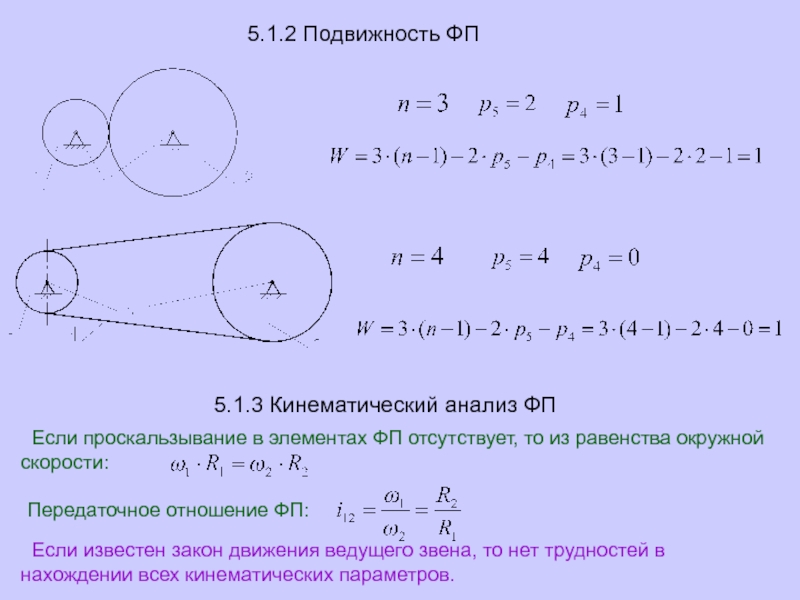

- 62. 5.1.2 Подвижность ФП

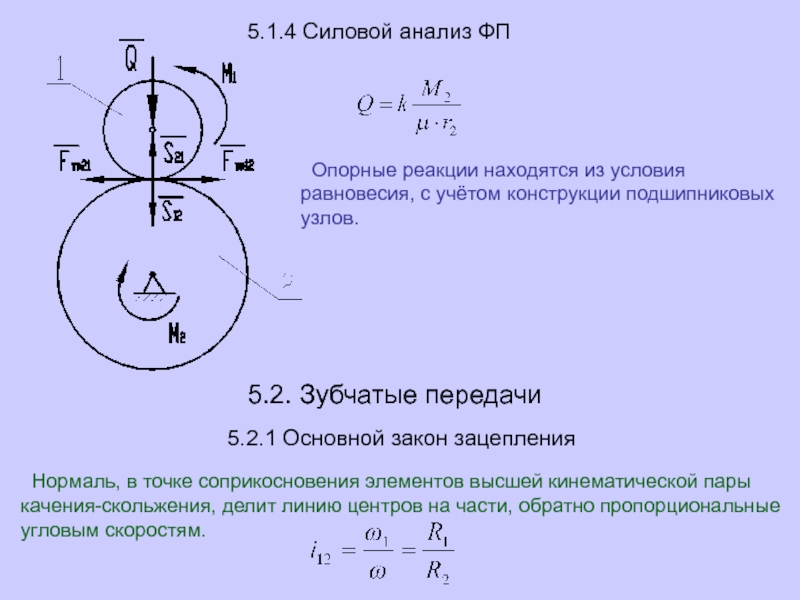

- 63. 5.1.4 Силовой анализ ФП

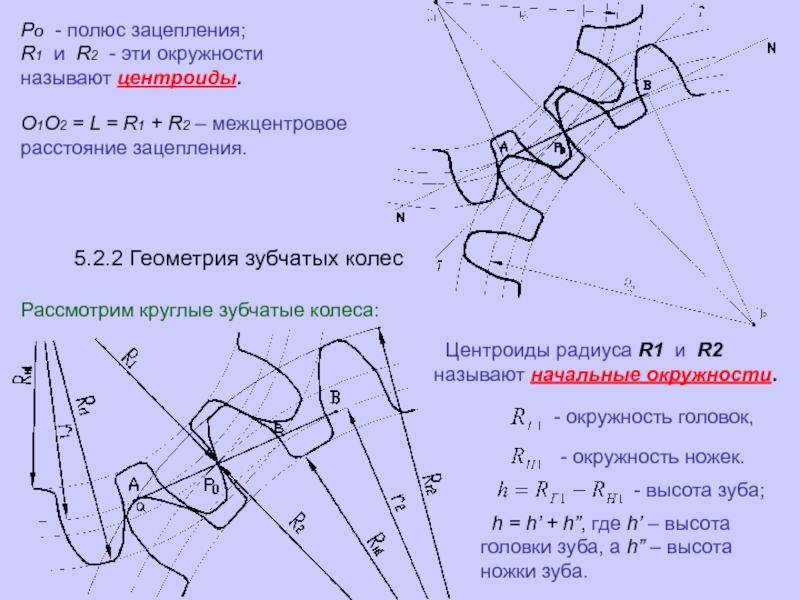

- 64. Ро - полюс зацепления; R1 и R2

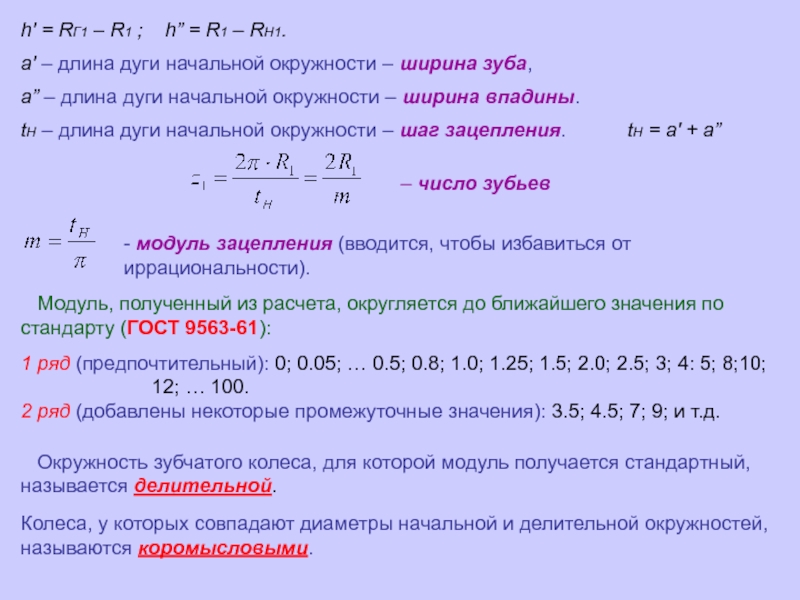

- 65. h' = RГ1 – R1 ;

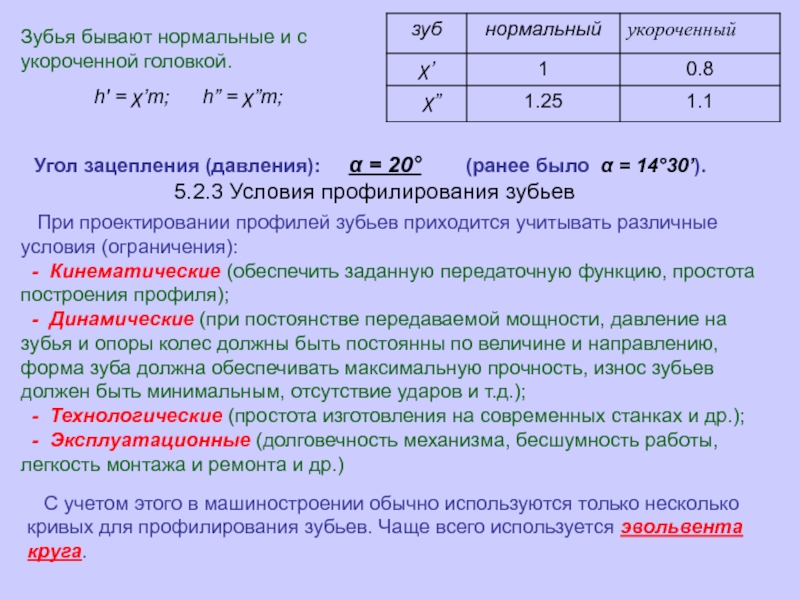

- 66. Зубья бывают нормальные и с укороченной головкой.

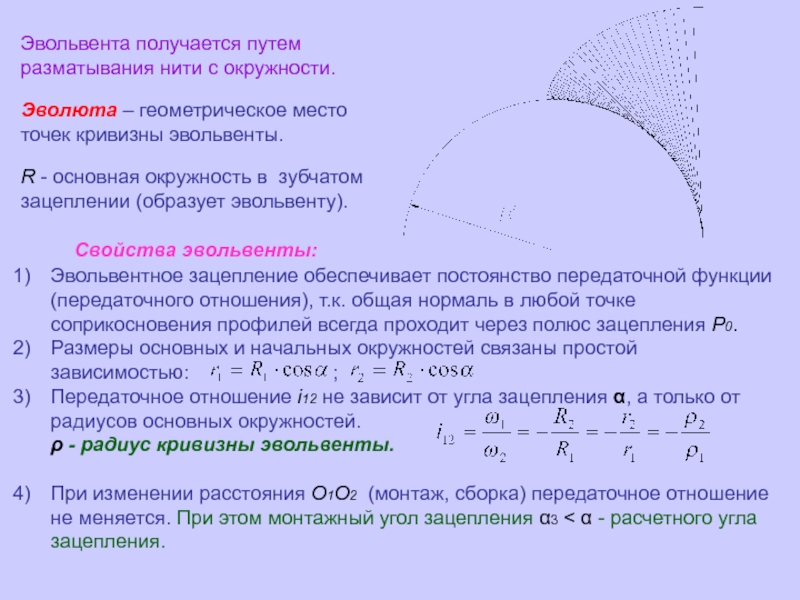

- 67. Эвольвента получается путем разматывания нити с окружности.

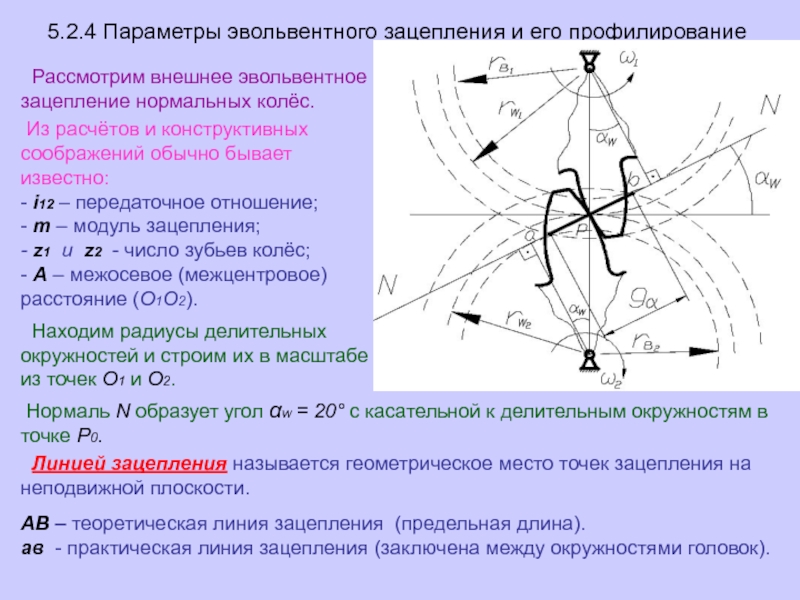

- 68. 5.2.4 Параметры эвольвентного зацепления и его профилирование

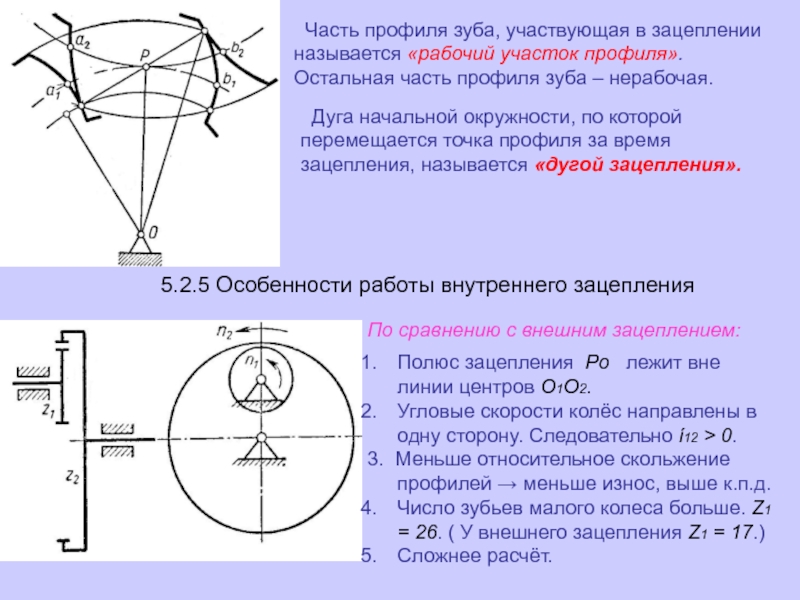

- 69. Дуга начальной окружности, по которой перемещается

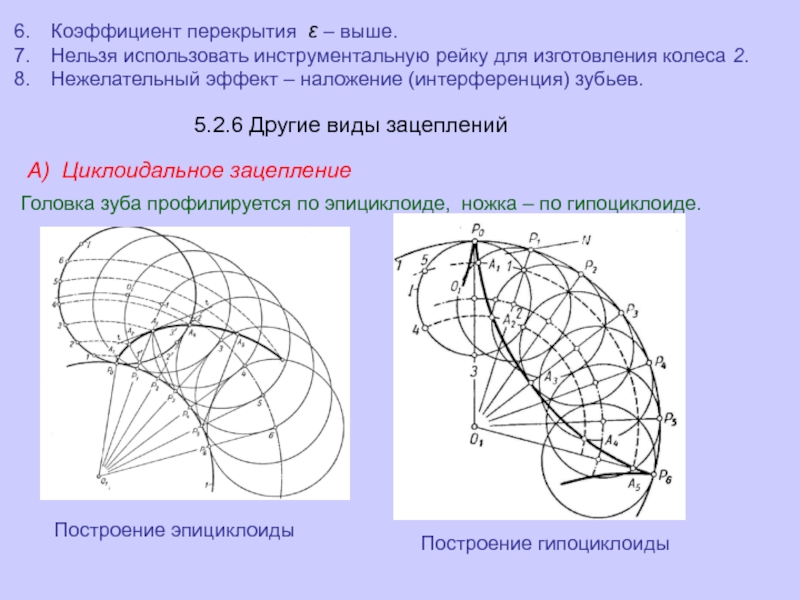

- 70. Коэффициент перекрытия ε – выше. Нельзя использовать

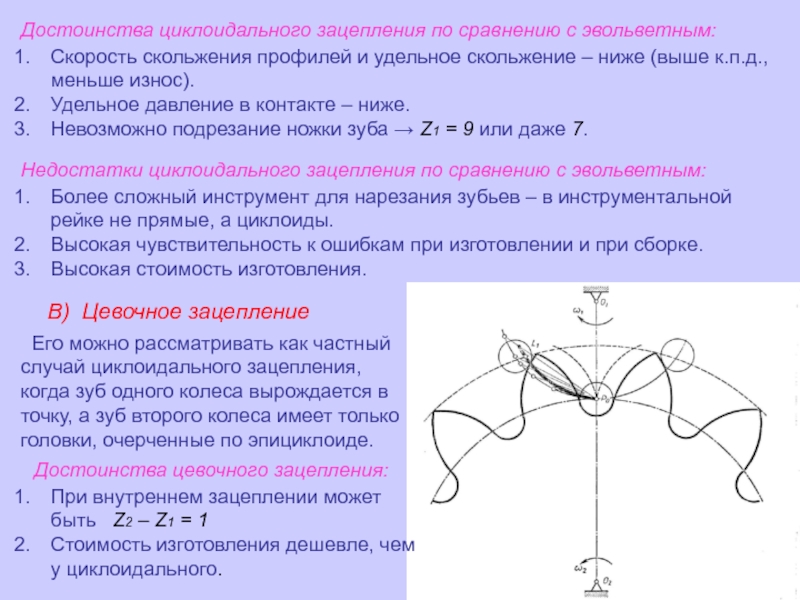

- 71. Достоинства циклоидального зацепления по сравнению с эвольветным:

- 72. Недостатки цевочного зацепления: Линия зацепления не

- 73. Достоинства зацепления: Возможность передавать большие давления

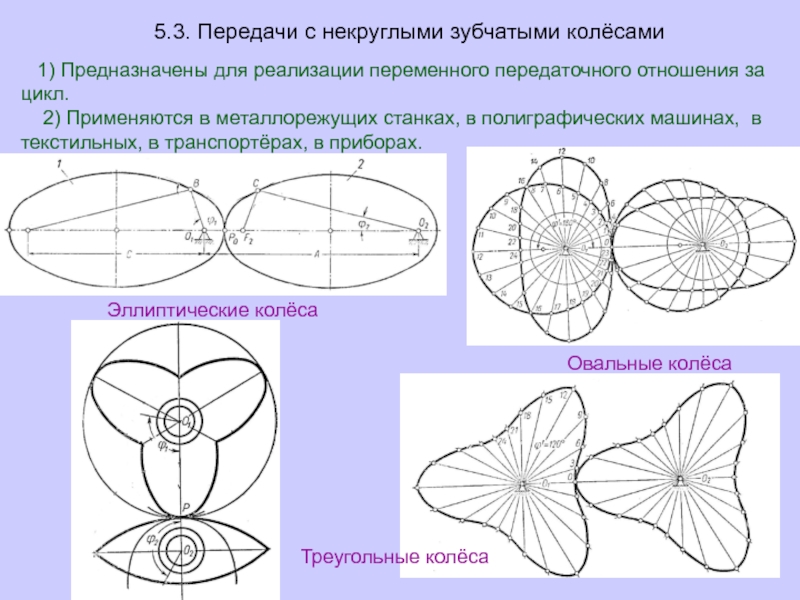

- 74. 5.3. Передачи с некруглыми зубчатыми колёсами

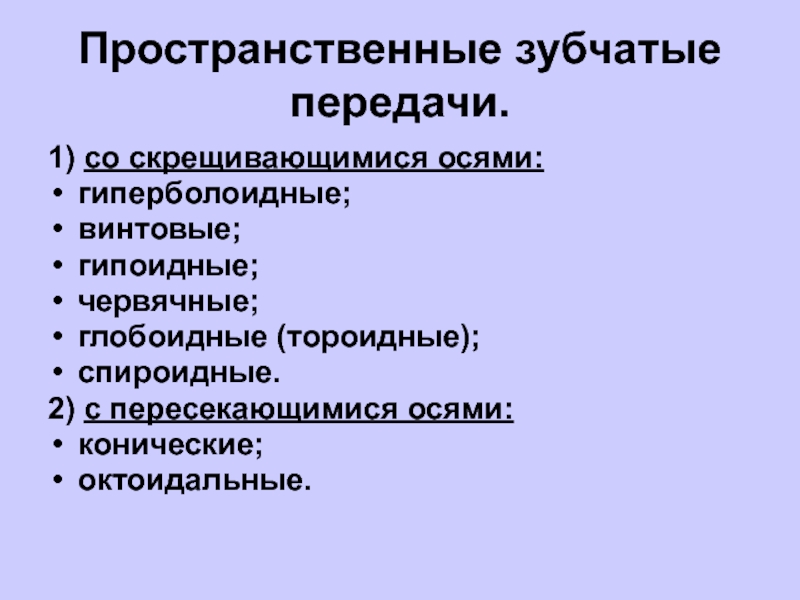

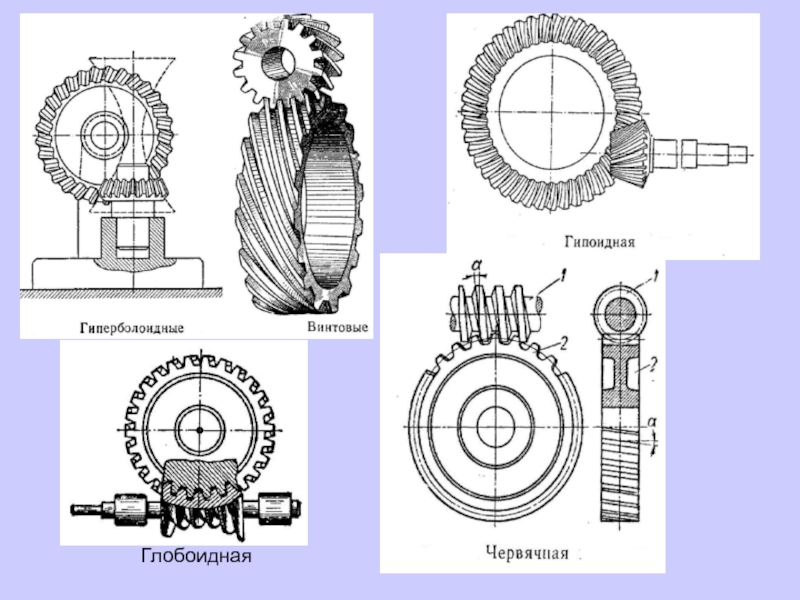

- 75. Пространственные зубчатые передачи. 1) со скрещивающимися

- 76. Глобоидная

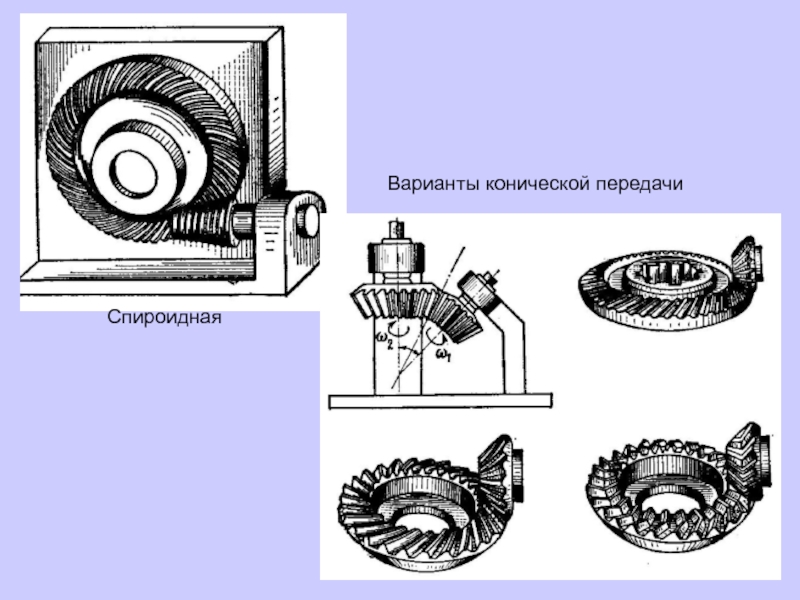

- 77. Спироидная Варианты конической передачи

- 78. 6. Многозвенные зубчатые механизмы Задача 1.

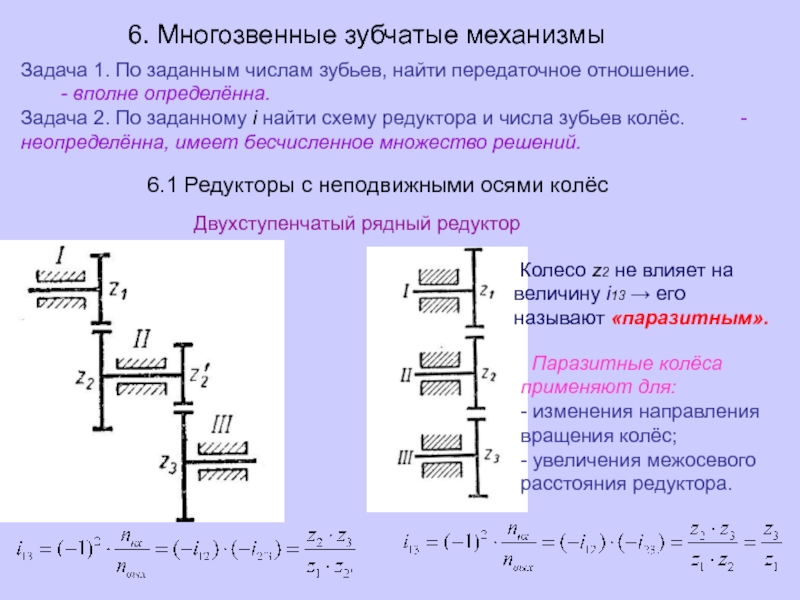

- 79. Редуктор, в котором можно изменять передаточное

- 80. Рассмотрим схему, применяемую чаще всего.

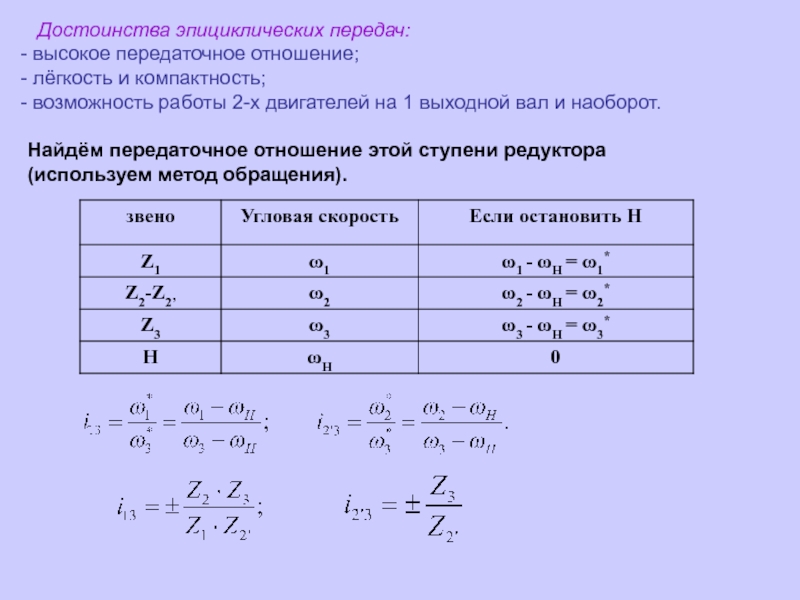

- 81. Достоинства эпициклических передач: - высокое

- 82. 7. Уравновешивание механизмов и балансировка роторов.

- 83. Внутренняя виброактивность – колебания возникающие внутри

- 84. Это равносильно требованию постоянства положения центра

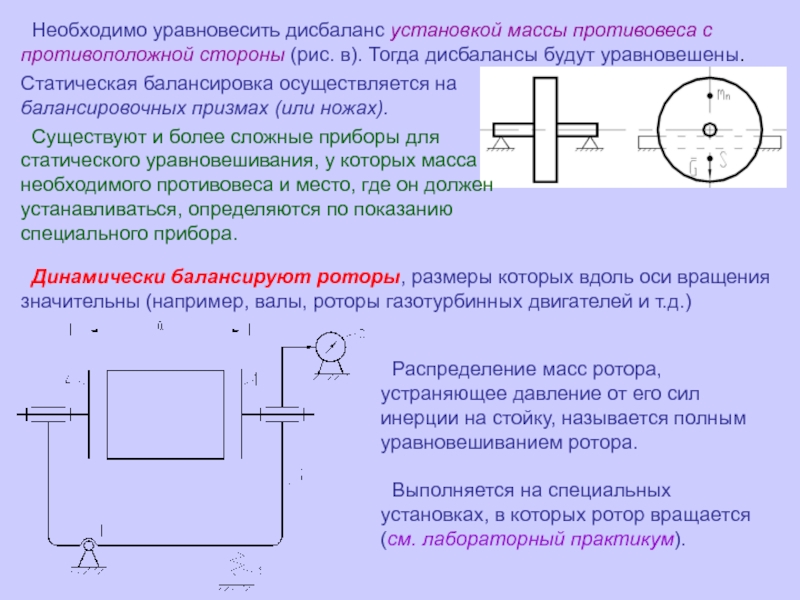

- 85. Необходимо уравновесить дисбаланс установкой массы противовеса

- 86. Неравномерность движения и методы ее регулирования.

Слайд 1ТММ

ОСНОВНАЯ ЛИТЕРАТУРА:

Артоболевский, И.И. Теория механизмов и машин : учеб. пособие

Кожевников, С.Н. Теория механизмов и машин: учеб. пособие для вузов / М.: Машиностроение, 1969. – 584 с., ил.

Зиновьев, В.А. Курс теории механизмов и машин. Главная редакция физ.-мат. литературы. М. : Наука, 1972. – 384 с., ил.

Попов, С.А., Тимофеев, Г.А. Курсовое проектирование по теории механизмов и механике машин / под ред. К. В. Фролова; М. : Высшая школа, 1998. – 351 с., ил.

М.Б. Бородина, Б.А. Шевченко, Структурный и кинематический анализ механизмов. Часть 1. Методические указания по ТММ для студентов всех форм обучения специальностей ТМ, ММО и А. Старый Оскол, 2005, с. 60.

Б.А. Шевченко, М.Б. Бородина, Силовой анализ механизмов. Часть 2. Методические указания по ТММ для студентов всех форм обучения специальностей ТМ, ММО и А. Старый Оскол, 2008.

Слайд 2Теория механизмов и машин является одной из первых общеинженерных дисциплин, которая

На материале курса ТММ базируются такие важные для общего инженерного образования дисциплины, как сопротивление материалов, динамика и прочность машин, детали машин и многие другие специальные дисциплины.

Для успешного освоения курса стандартом предусмотрено, наряду с изучением теоретических основ и проведением лабораторного практикума, обязательное выполнение курсового проекта.

Курсовой проект по этой дисциплине является, по сути дела, первой комплексной научно-исследовательской работой будущего инженера-механика на одном из важнейших этапов создания машины – переход от идеи машины, её принципиальной кинематической схемы и основных технологических параметров к реальной кинематической схеме с линейными, кинематическими и силовыми параметрами всех её частей.

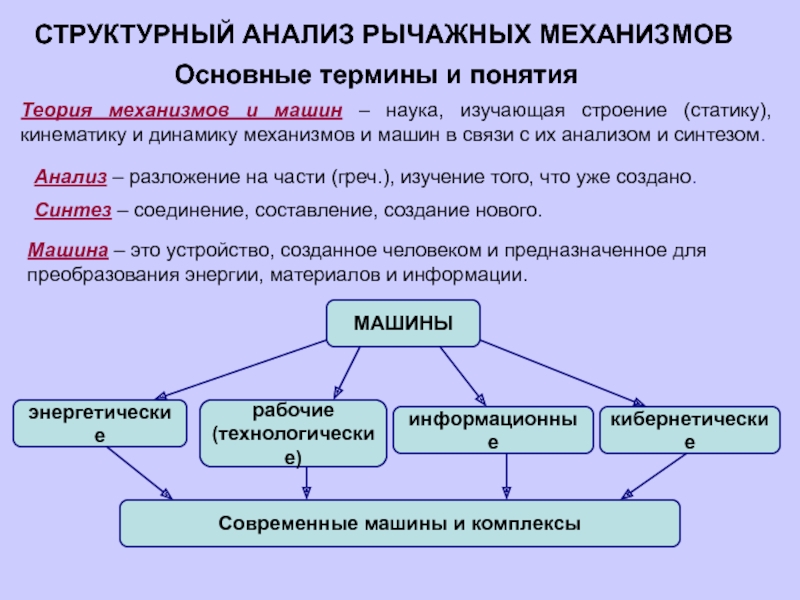

Слайд 3Машина – это устройство, созданное человеком и предназначенное для преобразования энергии,

Основные термины и понятия

Теория механизмов и машин – наука, изучающая строение (статику), кинематику и динамику механизмов и машин в связи с их анализом и синтезом.

МАШИНЫ

энергетические

рабочие

(технологические)

информационные

кибернетические

Современные машины и комплексы

Анализ – разложение на части (греч.), изучение того, что уже создано.

Синтез – соединение, составление, создание нового.

СТРУКТУРНЫЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ

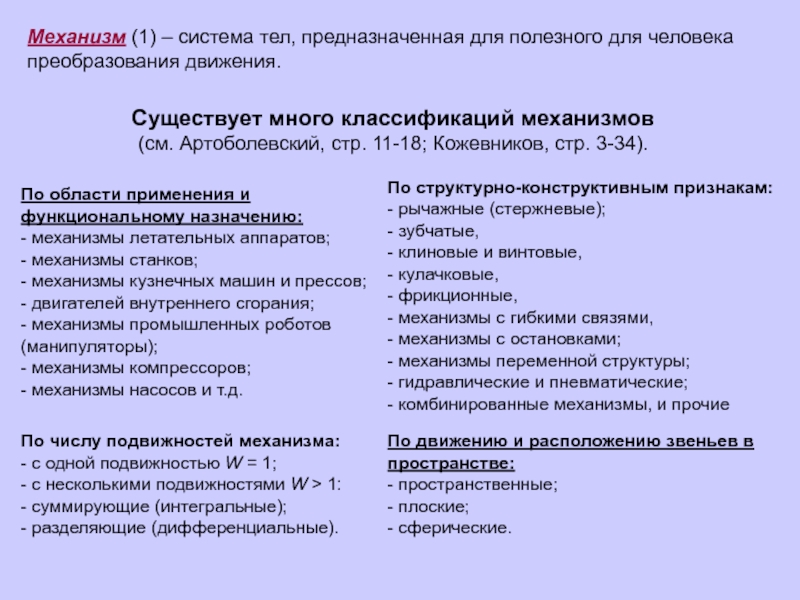

Слайд 4Механизм (1) – система тел, предназначенная для полезного для человека преобразования

Существует много классификаций механизмов

(см. Артоболевский, стр. 11-18; Кожевников, стр. 3-34).

По структурно-конструктивным признакам:

- рычажные (стержневые);

- зубчатые,

- клиновые и винтовые,

- кулачковые,

- фрикционные,

- механизмы с гибкими связями,

- механизмы с остановками;

- механизмы переменной структуры;

- гидравлические и пневматические;

- комбинированные механизмы, и прочие

По движению и расположению звеньев в пространстве:

- пространственные;

- плоские;

- сферические.

По области применения и функциональному назначению:

- механизмы летательных аппаратов;

- механизмы станков;

- механизмы кузнечных машин и прессов;

- двигателей внутреннего сгорания;

- механизмы промышленных роботов (манипуляторы);

- механизмы компрессоров;

- механизмы насосов и т.д.

По числу подвижностей механизма:

- с одной подвижностью W = 1;

- с несколькими подвижностями W > 1:

- суммирующие (интегральные);

- разделяющие (дифференциальные).

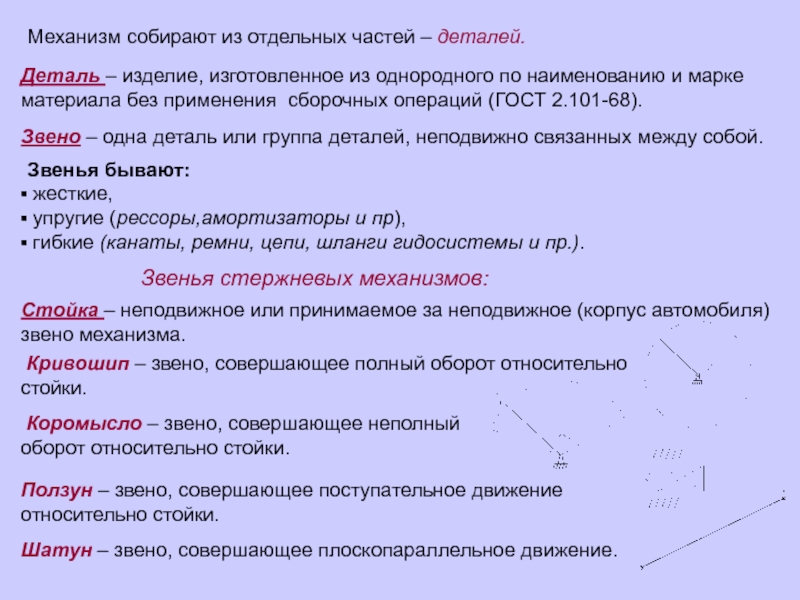

Слайд 5Звено – одна деталь или группа деталей, неподвижно связанных между собой.

Звенья бывают:

жесткие,

упругие (рессоры,амортизаторы и пр),

гибкие (канаты, ремни, цепи, шланги гидосистемы и пр.).

Стойка – неподвижное или принимаемое за неподвижное (корпус автомобиля) звено механизма.

Механизм собирают из отдельных частей – деталей.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (ГОСТ 2.101-68).

Звенья стержневых механизмов:

Кривошип – звено, совершающее полный оборот относительно стойки.

Коромысло – звено, совершающее неполный оборот относительно стойки.

Ползун – звено, совершающее поступательное движение относительно стойки.

Шатун – звено, совершающее плоскопараллельное движение.

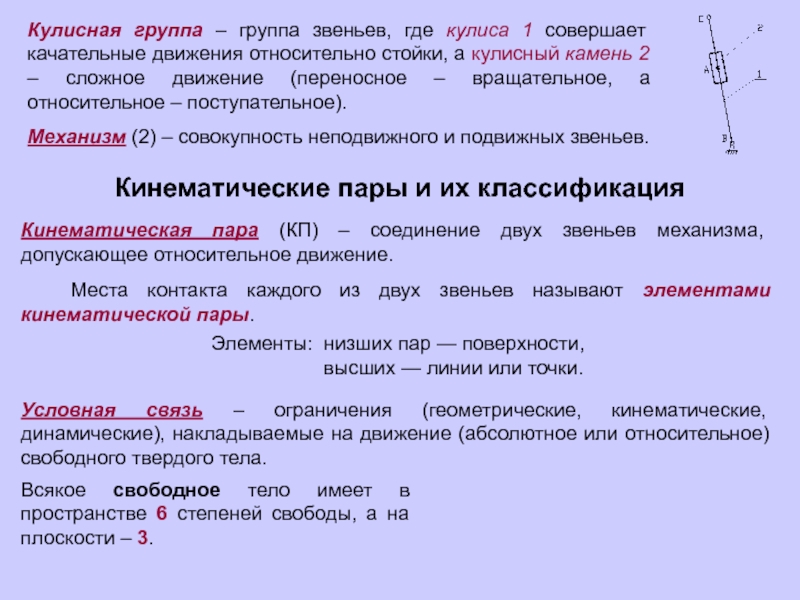

Слайд 6Кинематическая пара (КП) – соединение двух звеньев механизма, допускающее относительное движение.

Условная связь – ограничения (геометрические, кинематические, динамические), накладываемые на движение (абсолютное или относительное) свободного твердого тела.

Кинематические пары и их классификация

Места контакта каждого из двух звеньев называют элементами кинематической пары.

Элементы: низших пар — поверхности,

высших — линии или точки.

Всякое свободное тело имеет в пространстве 6 степеней свободы, а на плоскости – 3.

Механизм (2) – совокупность неподвижного и подвижных звеньев.

Кулисная группа – группа звеньев, где кулиса 1 совершает качательные движения относительно стойки, а кулисный камень 2 – сложное движение (переносное – вращательное, а относительное – поступательное).

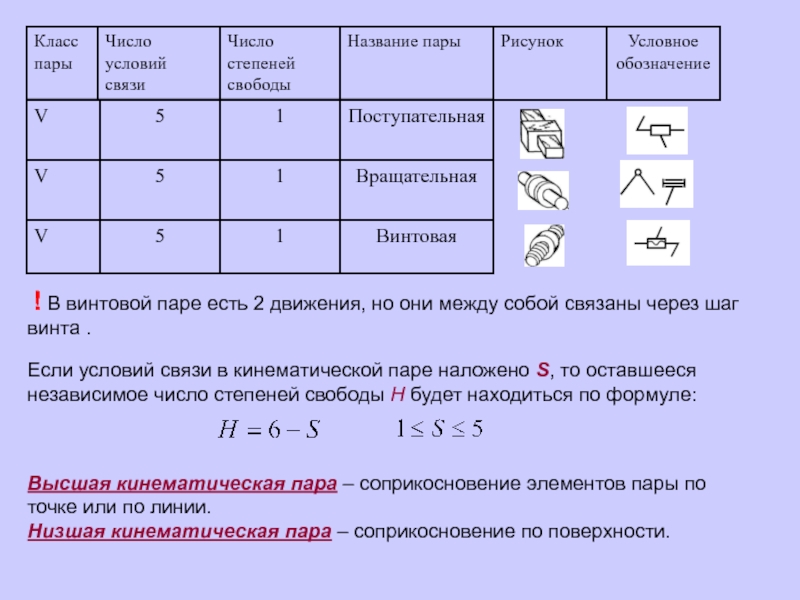

Слайд 8Если условий связи в кинематической паре наложено S, то оставшееся независимое

! В винтовой паре есть 2 движения, но они между собой связаны через шаг винта .

Высшая кинематическая пара – соприкосновение элементов пары по точке или по линии.

Низшая кинематическая пара – соприкосновение по поверхности.

Слайд 9

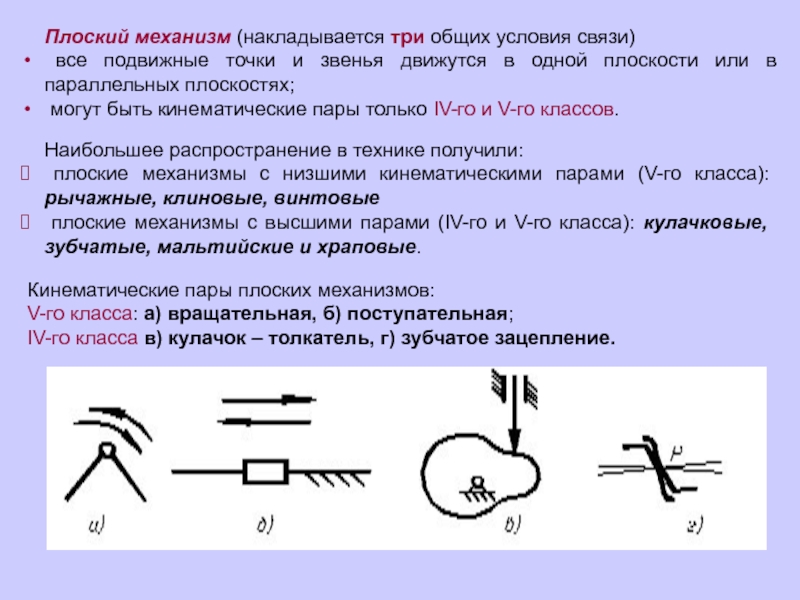

Плоский механизм (накладывается три общих условия связи)

все подвижные точки и

могут быть кинематические пары только IV-го и V-го классов.

Наибольшее распространение в технике получили:

плоские механизмы с низшими кинематическими парами (V-го класса): рычажные, клиновые, винтовые

плоские механизмы с высшими парами (IV-го и V-го класса): кулачковые, зубчатые, мальтийские и храповые.

Кинематические пары плоских механизмов:

V-го класса: а) вращательная, б) поступательная;

IV-го класса в) кулачок – толкатель, г) зубчатое зацепление.

Слайд 10

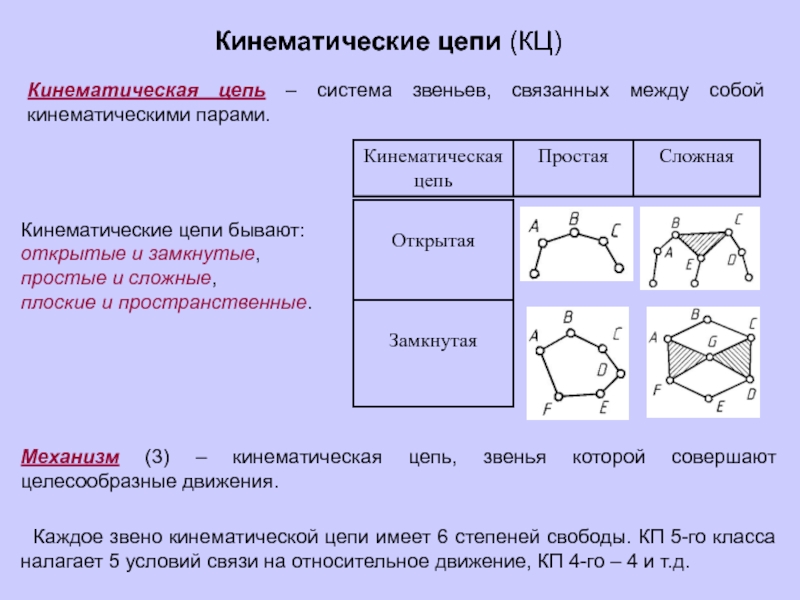

Кинематическая цепь – система звеньев, связанных между собой кинематическими парами.

Кинематические

Кинематические цепи бывают:

открытые и замкнутые,

простые и сложные,

плоские и пространственные.

Каждое звено кинематической цепи имеет 6 степеней свободы. КП 5-го класса налагает 5 условий связи на относительное движение, КП 4-го – 4 и т.д.

Механизм (3) – кинематическая цепь, звенья которой совершают целесообразные движения.

Слайд 11 Подвижность КЦ относительно неподвижного звена называется степенью подвижности и

это структурная формула КЦ общего вида (Сомова (1887)– Малышева (1923)).

Согласно принципу образования механизмов, сформулированному впервые русским ученым Л.В. Ассуром, любой механизм может быть составлен последовательным присоединением к ведущему звену (звеньям) кинематических цепей с нулевой степенью подвижности (групп Ассура).

Простейшая плоская группа Ассура представляет из себя кинематическую цепь, состоящую из двух звеньев и трёх кинематических пар V класса или из одного звена и кинематических пар IV-го и V-го классов.

Если в КЦ всего n звеньев, p5 пар 5-го класса, p4 - 4-го, p3 - 3-го и т.д., то число степеней свободы H КЦ будет:

Слайд 12

Порядок группы Ассура определяется количеством поводков со свободными кинематическими парами, которыми

В представленной таблице все группы Ассура – второго порядка.

ППП – не является группой Ассура – это трёхзвенный клиновой механизм.

Слайд 13Группы Ассура с кинематическими парами V-го и IV-го класса:

а) кулачек

б) зубчатое зацепление

Группы Ассура делятся на 4 класса:

1 класс. 2-х поводковая 2-го порядка, 3-х поводковая 3-го порядка, 4-х поводковая 4-го порядка.

2 класс. Если хотя бы у одного 3-х шарнирного звена нет поводка.

3 класс. Если есть замкнутый контур нулевого порядка или 2-го порядка и т.д.

4 класс. Если есть 2 замкнутых контура.

Слайд 14

Подвижность плоских механизмов

Подвижность или число степеней свободы плоских механизмов определяют

, где n – количество звеньев, p5 - число КП 5-го класса, p4 - 4-го.

n-1 – число подвижных звеньев (т.к. подвижность стойки равна 0).

Пример. Если присоединим группу Ассура ВВВ свободными кинематическими парами к стойке (рис.а), то подвижность:

Если группу Ассура ВВВ присоединить к ведущему звену 1, подвижность которого равна w=1, и к стойке, то подвижность механизма не изменится (рис б).

Слайд 15Порядок структурного анализа механизма

Анализ реального механизма и составление его кинематической

Подсчет числа звеньев и кинематических пар (с учетом класса последних).

Определение степени подвижности механизма по формулам (1) и (2) и анализ движения звеньев механизма.

Исключение (если это необходимо) пассивных связей и лишних степеней свободы и проверка подвижности механизма по формулам (1) и (2).

Выделение начальных звеньев и групп Ассура.

Определение класса (порядок и вид) групп Ассура, названий звеньев и кинематических пар.

Разложение кинематической схемы механизма на группы Ассура и ведущее (начальное) звено называют структурным анализом.

Слайд 16Пример структурного анализа рычажного механизма

1) Число звеньев п = 6

0 – стойка; 1 – кривошип; 2 – шатун;

3 – коромысло; 4 – шатун; 5 – ползун.

2) Число низших кинематических пар р5 = 7. Вращательные кинематические пары O1, A, B, C, O2, D образованы следующими звеньями: 0-1, 1-2, 2-3, 3-0, 3-4, 4-5. Кинематическая пара D′, образованная звеньями 5-0, – поступательная. Высших кинематических пар р4 в данном механизме нет.

3) Подвижность механизма равна:

Это означает, что в рассматриваемом механизме достаточно задать закон движения только одному звену (в данном случае звену 1, которое является ведущим), чтобы закон движения всех остальных звеньев был бы вполне определенным.

Слайд 17

4) Разложение механизма на группы Ассура.

Первая группа Ассура – кинематическая

Вторая группа Ассура – кинематическая цепь из двух звеньев 4 и 5, двух вращательных кинематических пар С и D и поступательной пары 0-5 (ВВП).

Оставшаяся часть механизма — ведущее звено (начальное звено) О1А — имеет степень подвижности w=1 .

Слайд 192. КИНЕМАТИЧЕСКИЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ

2.1 Задачи и методы кинематического анализа

Задачи:

траектории точек звеньев;

угловые скорости и ускорения звеньев;

линейные скорости и ускорения точек звеньев;

годографы скоростей и ускорений точек;

графики перемещений, скоростей и ускорений ползунов.

Методы:

Аналитические – точные, трудоемкие, с множеством разных подходов (координатный, векторный и пр.).

Графические – имеют погрешности до 5 – 10%, просты в реализации, наглядны.

Графоаналитические – методы, совмещающие 1) и 2).

Экспериментальные.

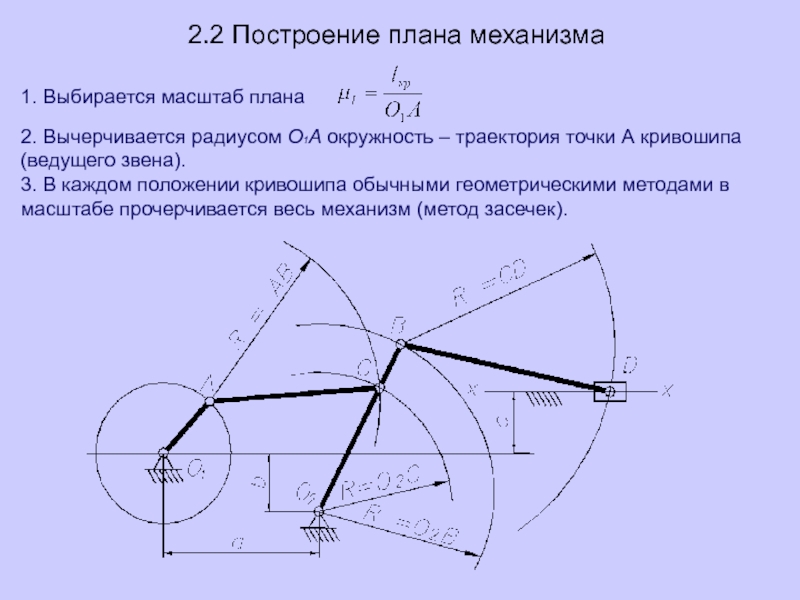

Слайд 202.2 Построение плана механизма

1. Выбирается масштаб плана

2. Вычерчивается радиусом

3. В каждом положении кривошипа обычными геометрическими методами в масштабе прочерчивается весь механизм (метод засечек).

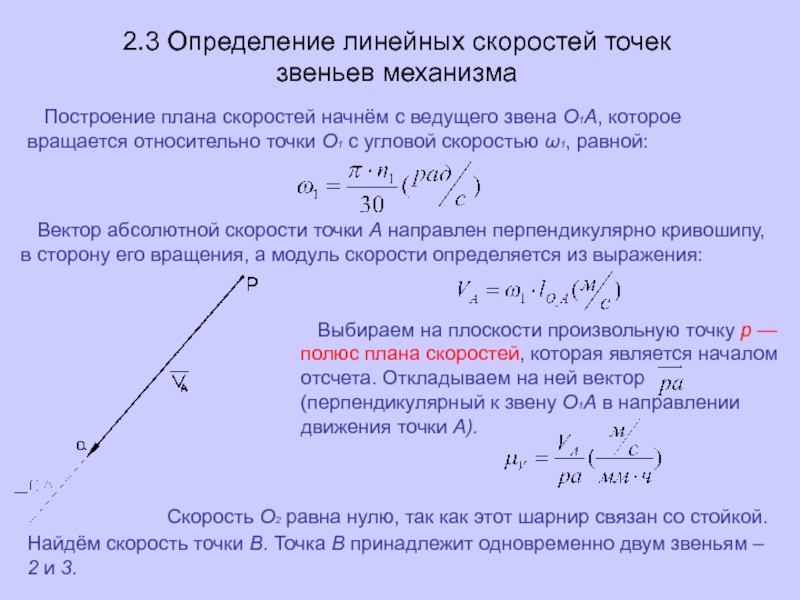

Слайд 21

2.3 Определение линейных скоростей точек

звеньев механизма

Построение плана скоростей

Вектор абсолютной скорости точки А направлен перпендикулярно кривошипу, в сторону его вращения, а модуль скорости определяется из выражения:

Выбираем на плоскости произвольную точку р — полюс плана скоростей, которая является началом отсчета. Откладываем на ней вектор (перпендикулярный к звену O1A в направлении движения точки А).

Скорость О2 равна нулю, так как этот шарнир связан со стойкой.

Найдём скорость точки В. Точка В принадлежит одновременно двум звеньям – 2 и 3.

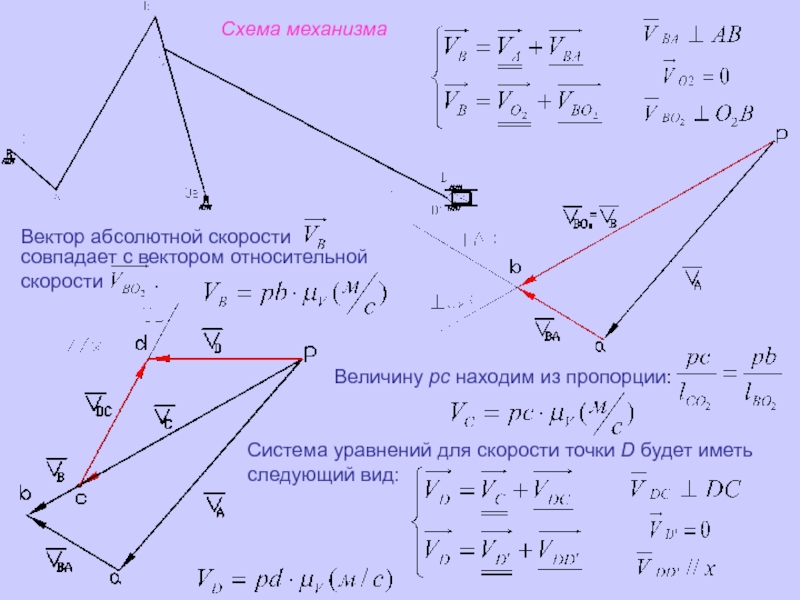

Слайд 22Вектор абсолютной скорости

совпадает с вектором относительной скорости

Величину рс находим из пропорции:

Система уравнений для скорости точки D будет иметь следующий вид:

Схема механизма

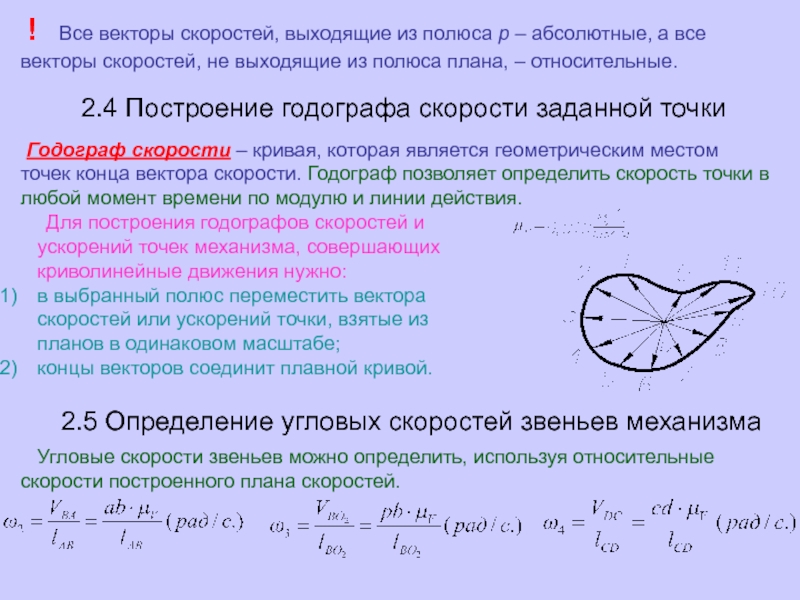

Слайд 23 ! Все векторы скоростей, выходящие из полюса р –

2.4 Построение годографа скорости заданной точки

Годограф скорости – кривая, которая является геометрическим местом точек конца вектора скорости. Годограф позволяет определить скорость точки в любой момент времени по модулю и линии действия.

Для построения годографов скоростей и ускорений точек механизма, совершающих криволинейные движения нужно:

в выбранный полюс переместить вектора скоростей или ускорений точки, взятые из планов в одинаковом масштабе;

концы векторов соединит плавной кривой.

2.5 Определение угловых скоростей звеньев механизма

Угловые скорости звеньев можно определить, используя относительные скорости построенного плана скоростей.

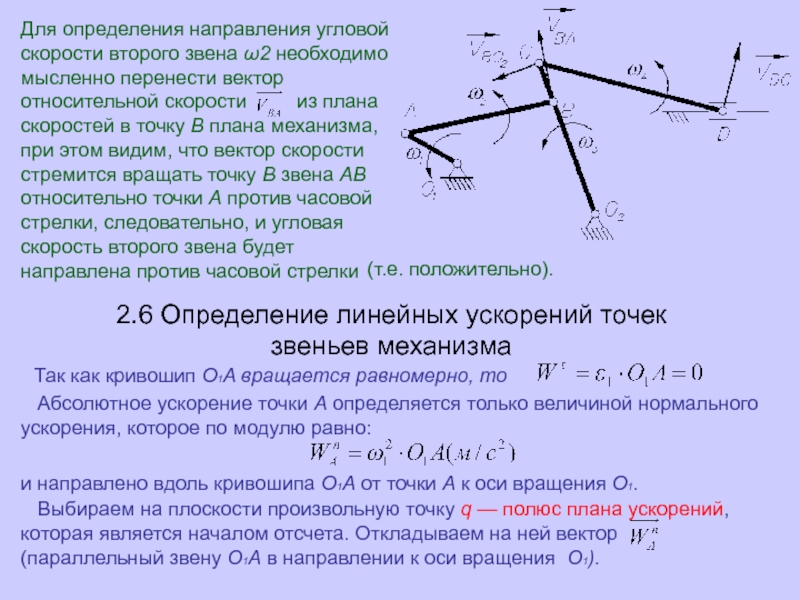

Слайд 24Для определения направления угловой скорости второго звена ω2 необходимо мысленно перенести

2.6 Определение линейных ускорений точек

звеньев механизма

и направлено вдоль кривошипа O1A от точки А к оси вращения О1.

Абсолютное ускорение точки А определяется только величиной нормального ускорения, которое по модулю равно:

Так как кривошип O1A вращается равномерно, то

Выбираем на плоскости произвольную точку q — полюс плана ускорений, которая является началом отсчета. Откладываем на ней вектор (параллельный звену O1A в направлении к оси вращения O1).

(т.е. положительно).

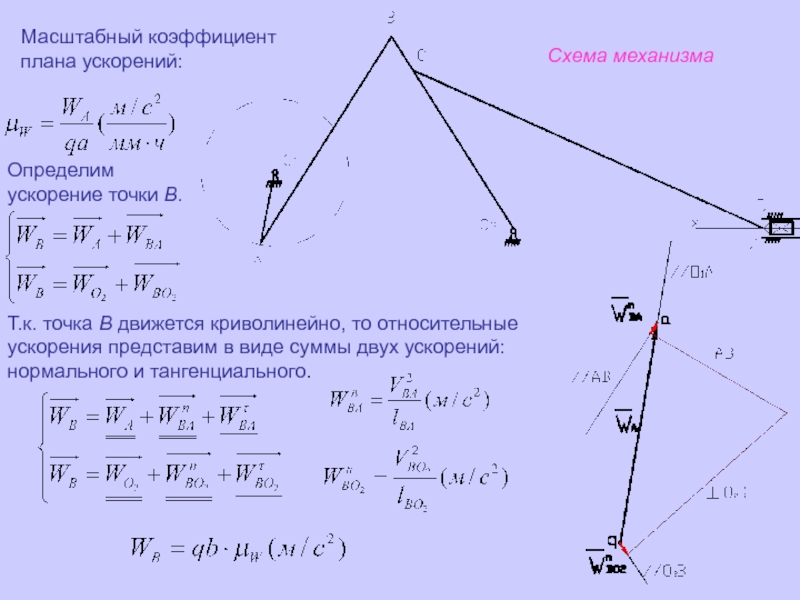

Слайд 25

Масштабный коэффициент плана ускорений:

Определим ускорение точки В.

Схема механизма

Т.к. точка

Слайд 26

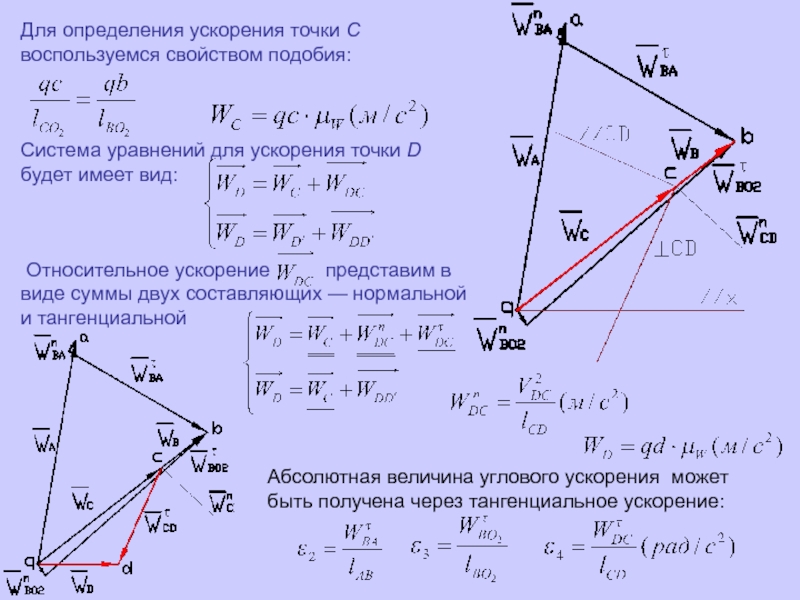

Для определения ускорения точки C воспользуемся свойством подобия:

Система уравнений для

Относительное ускорение представим в виде суммы двух составляющих — нормальной и тангенциальной

Абсолютная величина углового ускорения может быть получена через тангенциальное ускорение:

Слайд 27Схема механизма в 12 положениях

2.7 Метод кинематических диаграмм

Траектория движения

Слайд 28 В прямоугольной системе координат ѕ(t) по оси абсцисс откладываем отрезок,

График перемещения ползуна механизма

Слайд 29Построение диаграмм скоростей и ускорений

Диаграмма скорости точки D v(t)

Под диаграммой ѕ(t) проводим новую систему координат v(t). На продолжении оси Оφ влево строим отрезок ОР1

В точках 1´, 2´… проводим касательные к кривой ѕ(φ). Через Р1 проводим лучи, параллельные касательным. Эти лучи отсекут на оси Оv отрезки 0-1´´, 0-2´´… аналогичные скоростям в соответствующих точках диаграммы.

Диаграмму w(t) строим аналогично.

Слайд 30

Можно сравнить результаты определения скоростей и ускорений ползуна 5 , полученные

Слайд 313. СИЛОВОЙ АНАЛИЗ РЫЧАЖНЫХ МЕХАНИЗМОВ

Обычно силовой анализ выполняется с

Это необходимо для:

- расчёта звеньев механизма и элементов привода на прочность, устойчивость и пр.;

- выбора типа и расчёта мощности привода;

- прогнозирования износа трущихся поверхностей;

- выбора типа подшипников и способа их смазки;

- расчёта к.п.д. механизма и решения большого числа других более мелких вопросов конструирования механизма.

Задачи:

- определить усилия в кинематических парах механизма;

- определить величину уравновешивающей силы (или момента).

Механизмы бывают:

- Тихоходные – в которых силы инерции намного меньше, внешних сил и ими можно пренебречь (проводится статический расчёт;

- Быстроходные – силы инерции больше некоторых внешних сил, которыми в этом случае можно пренебречь (например, весом деталей).

Слайд 32Существует несколько видов (этапов, стадий) силового анализа механизма:

А) Силовой анализ

На этом этапе для выполнения полезных функций создаётся кинематическая схема механизма и на основании статистических данных выбираются некоторые параметры звеньев и параметры работы его.

На этом этапе обычно предполагается, что начальное (ведущее) звено механизма перемещается с постоянной скоростью . Это предположение приводит к тому, что определяются несколько усреднённые значения усилий в звеньях и кинематических парах. Но эти данные очень важны для предварительной конструкторской проработки механизма: конструирования звеньев механизма и кинематических пар; более точного определения весовых и инерционных параметров звеньев; выполнения прочностных и иных расчётов звеньев; выбора коэффициентов запаса прочности и т.д.

Б) Силовой анализ после предварительной конструкторской проработки.

Определённые новые значения параметров кинематической схемы механизма учитываются при повторном кинематическом и силовом анализах механизма, после чего, при необходимости, вносятся корректировки в конструкцию механизма.

В) Силовой анализ после конструкторской разработки механизма.

На этом этапе по определённым правилам массы и моменты инерции всех звеньев механизма приводятся к начальному звену, все внешние силы и моменты также приводятся к начальному звену.

Слайд 33Составляется дифференциальное уравнение движения начального звена (динамическая модель механизма), дважды интегрируя

Иногда на этом же этапе определяют параметры маховика, производят, если это необходимо, уравновешивание некоторых звеньев. Затем вновь производится кинематический и силовой анализ механизма и, при необходимости, вносятся корректировки в конструкцию механизма.

Г) Если механизм предназначен для работы на борту летательного аппарата или в условиях космоса, когда имеют место очень жёсткие ограничения на габаритные размеры и массу, то задаются минимальные коэффициенты запаса прочности и некоторые из рассмотренных этапов могут повторяться многократно.

3.1 ПОРЯДОК ВЫПОЛНЕНИЯ СИЛОВОГО АНАЛИЗА РЫЧАЖНОГО МЕХАНИЗМА

1) Определить весовые и инерционные параметры всех звеньев механизма.

2) Оценить рабочие нагрузки, действующие на механизм.

3) Начиная с последней группы Асура произвести силовой анализ групп в направлении начального звена методом силовых многоугольников.

4) Выполнить силовой анализ начального звена и определить уравновешивающую силу.

5) Построить «рычаг Жуковского» и произвести расчёт уравновешивающей силы.

6) Сравнить значения уравновешивающей силы, найденные двумя методами.

Слайд 343.2 СИЛЫ, ДЕЙСТВУЮЩИЕ НА МЕХАНИЗМ

Основными силами, определяющими характер движения механизма,

К движущим силам относятся: сила давления рабочей смеси на поршень цилиндра двигателя внутреннего сгорания; момент, развиваемый электродвигателем на ведущем валу насоса или компрессора, и т. д.

Силы полезного сопротивления — это те силы, для преодоления которых предназначен механизм (силы сопротивления резанию в токарном станке, сопротивления ткани проколу иглы в швейной машине и т. д.) Эти силы обычно задаются в виде так называемых механических характеристик.

Механической характеристикой двигателя или рабочей машины называют зависимость момента, приложенного к ведомому валу двигателя или к ведущему валу рабочей машины, от одного или нескольких кинематических параметров.

При работе механизма в результате действия всех приложенных к его звеньям указанных сил в кинематических парах возникают реакции, которые непосредственно не влияют на характер движения механизма, но на поверхностях элементов кинематических пар вызывают силы трения. Эти силы являются силами вредного сопротивления.

Слайд 35 Основная задача кинетостатического анализа (расчета) состоит в определении реакций

3.3 СИЛЫ ИНЕРЦИИ

Система сил инерции звена, как и всякая плоская система сил, приложенная к твердому телу, в общем случае приводится к одной силе

Эта сила приложена в центре тяжести звена S массой m и направленной в сторону, противоположную направлению вектора ускорения центра тяжести S звена, и к паре сил с моментом

– момент инерции звена относительно оси, проходящей через крайнюю точку звена О и перпендикулярной плоскости движения.

Для того, чтобы найти силу инерции звена АВ, необходимо определить ускорение середины этого звена из плана ускорений

Слайд 36При силовом расчете механизм расчленяется на отдельные группы Асура; при этом

3.4 СИЛОВОЙ АНАЛИЗ ГРУППЫ АСУРА ВВП

На группу действуют известные внешние силы: силы тяжести звеньев и , силы инерции и , момент сил инерции , и сила полезного сопротивления .

При выделении из механизма группы Асура или отдельного звена необходимо действие отсоединённой части механизма нужно заменить реакциями связи, приложенными к соответствующим элементам кинематических пар.

Слайд 37Прикладываем неизвестные реакции и

можно получить из уравнения равновесия (2) составленного для звена 4 относительно шарнира D.

Уравнение (1) можно решить графически методом построения плана сил.

(3)

(2)

(1)

(4)

Слайд 38 Из уравнения (3) найдём точку приложения реакции

Для определения реакции звена 4 на звено 5 воспользуемся уравнением равновесия сил, действующих на звено 5 в векторном виде (4), вычертив соответствующий силовой многоугольник.

3.5 СИЛОВОЙ АНАЛИЗ ГРУППЫ АСУРА ВВВ

На группу действуют известные внешние силы: силы тяжести звеньев и , силы инерции и , моменты сил инерции и .

Реакция в точке С со стороны группы Асура 4-5 уже известна по модулю и направлению, т.к.

Слайд 39

В точках А и О2 возникают реакции

(5)

(6)

(7)

(8)

Слайд 40 Определим величины и

Две другие неизвестные составляющие и могут быть определены из уравнения (5) построением силового многоугольника.

Слайд 413.6 СИЛОВОЙ АНАЛИЗ НАЧАЛЬНОГО ЗВЕНА

Звено 1 равномерно вращается вокруг оси, проходящей

На звено 1 действуют внешняя сила и вес звена .

Чтобы начальное звено находилось в равновесии, необходимо дополнительно ввести силу, уравновешивающую все силы, приложенные к ведущему звену.

Уравновешивающую силу прикладываем перпендикулярно кривошипу в шарнире А.

Величину уравновешивающей силы определяем из уравнения (9):

(9)

(10)

Если кривошип приводится во вращение парой, например, непосредственно от электродвигателя, то в этом случае к валу приложен уравновешивающий момент, который можно определить из уравнения:

Реакцию можно получить построением силового многоугольника.

Слайд 42

3.7 РЫЧАГ Н.Е. ЖУКОВСКОГО

Определить уравновешивающую силу можно

Для системы, обладающей стационарными связями, возможные перемещения совпадают с действительными элементарными перемещениями. Математическое выражение принципа возможных перемещений в этом случае получает такой вид:

или, разделив на :

Предположим, что в точке I звена АВ приложена сила перенесенная параллельно самой себе в изображающую точку i повернутого на 90° плана скоростей звена.

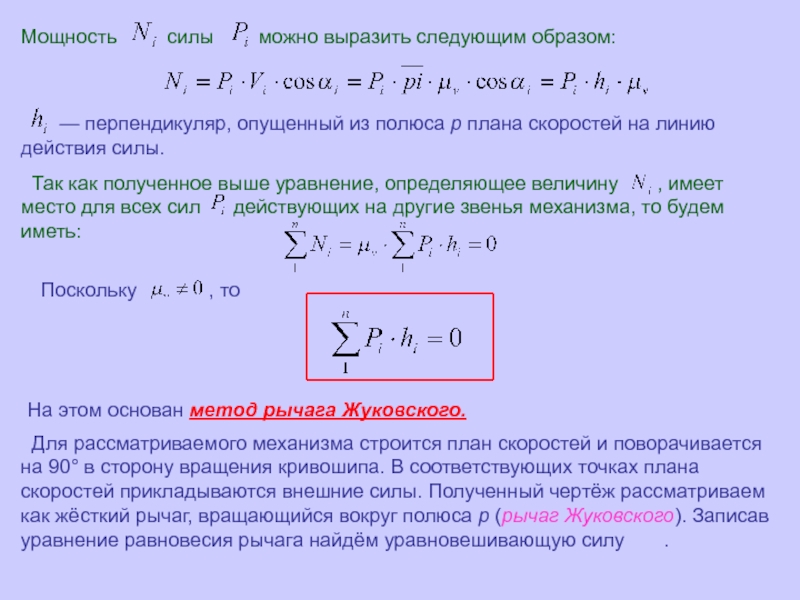

Слайд 43Мощность силы можно выразить

— перпендикуляр, опущенный из полюса р плана скоростей на линию действия силы.

Так как полученное выше уравнение, определяющее величину , имеет место для всех сил действующих на другие звенья механизма, то будем иметь:

На этом основан метод рычага Жуковского.

Поскольку , то

Для рассматриваемого механизма строится план скоростей и поворачивается на 90° в сторону вращения кривошипа. В соответствующих точках плана скоростей прикладываются внешние силы. Полученный чертёж рассматриваем как жёсткий рычаг, вращающийся вокруг полюса р (рычаг Жуковского). Записав уравнение равновесия рычага найдём уравновешивающую силу .

Слайд 44

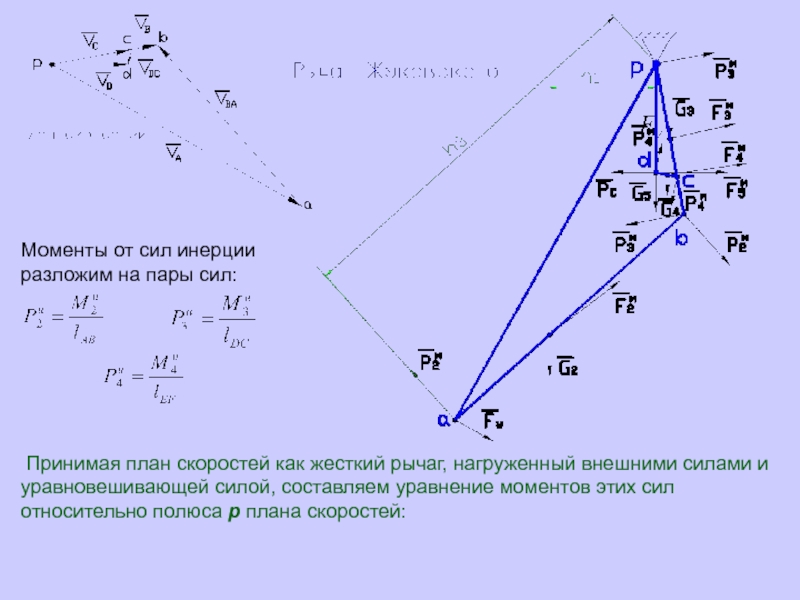

Моменты от сил инерции разложим на пары сил:

Принимая план

Слайд 45

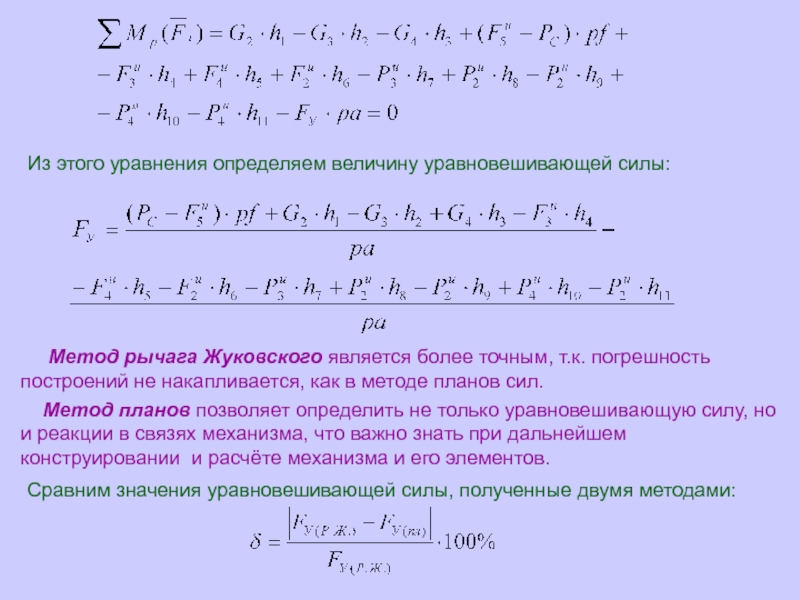

Из этого уравнения определяем величину уравновешивающей силы:

Метод рычага

Метод планов позволяет определить не только уравновешивающую силу, но и реакции в связях механизма, что важно знать при дальнейшем конструировании и расчёте механизма и его элементов.

Сравним значения уравновешивающей силы, полученные двумя методами:

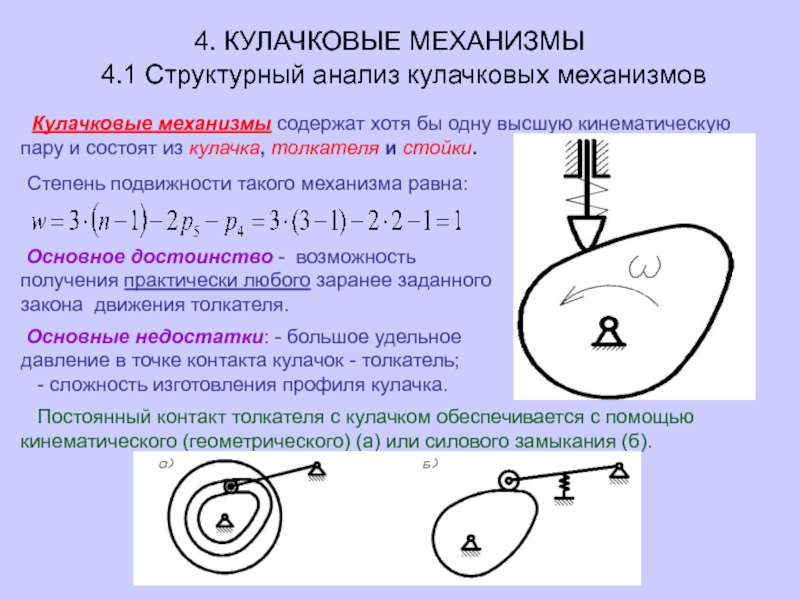

Слайд 464. КУЛАЧКОВЫЕ МЕХАНИЗМЫ

4.1 Структурный анализ кулачковых механизмов

Кулачковые механизмы содержат

Степень подвижности такого механизма равна:

Основное достоинство - возможность получения практически любого заранее заданного закона движения толкателя.

Основные недостатки: - большое удельное давление в точке контакта кулачок - толкатель;

- сложность изготовления профиля кулачка.

Постоянный контакт толкателя с кулачком обеспечивается с помощью кинематического (геометрического) (а) или силового замыкания (б).

Слайд 47 Кулачковые механизмы могут быть плоскими и пространственными,

центральными (е=0) и

Толкатели могут быть стержневые и коромысловые.

Точка контакта толкателя с кулачком конструктивно может быть выполнена: заострённой, тарельчатой или роликовой.

Разные схемы кулачковых механизмов:

Слайд 48 Широко применяются:

- машиностроение, приборостроение;

- сложные технологические машины (текстильные, полиграфические и

- механические счётно-решающие устройства;

- ДВС.

Слайд 494.2. Кинематический анализ кулачковых механизмов

Основная задача - определение

а) схеме механизма;

б) законе движения кулачка;

в) профиле кулачка.

Решение этой задачи может быть осуществлено:

- аналитически – если профиль описан аналитическими функциями;

- графически – во всех остальных случаях.

Рассмотрим графический метод на примере центрального механизма с роликовым толкателем. Анализ начинается с построения планов механизма.

При этом используется метод обращения движения, когда всему механизму условно задают вращение с угловой скоростью , обратной скорости кулачка. Тогда толкатель в обращённом движении будет двигаться вокруг неподвижного кулачка, а центр ролика опишет кривую, отстоящую от профиля кулачка на расстояние радиуса r ролика и называемую эквидистантой.

Слайд 50 Путь S любой точки толкателя при повороте кулачка на угол

На основе планов механизма можно построить диаграмму перемещений толкателя в координатах S – φ или S – t, после чего определяются скорости V и ускорения W путём графического дифференцирования графиков.

Наибольшее смещение толкателя – ход толкателя (h).

Движение толкателя имеет реверсивный (циклический) характер. При этом наблюдаются 4 фазы движения толкателя, соответствующие 4 фазовым углам поворота кулачка:

- угол удаления (подъёма) толкателя;

- угол дальнего (верхнего) выстоя;

- угол возврата (опускания);

- угол ближнего (нижнего) выстоя.

Существуют приёмы замены высшей пары в кулачковом механизме на низшие. Получившийся стержневой механизм анализируют известными методами.

Слайд 514.3. Силовой анализ кулачковых механизмов

Условия нормальной работы звеньев кулачкового

Угол давления – переменная величина, с увеличением которой возрастает опасность заклинивания механизма, т. к. увеличивается составляющая , вызывающая трение в кинематических парах.

Слайд 524.3.1 Силовой расчет звеньев

Проведём силовой анализ группы Ассура (толкателя).

Из этой системы найдем неизвестные реакции.

Проведём силовой анализ начального звена (кулачка).

Запишем уравнения динамического равновесия:

Слайд 534.4. Синтез кулачковых механизмов

При синтезе кулачковых механизмов необходимо решить

- выбрать кинематическую схему механизма;

- выбрать (обосновать) закон движения толкателя.

(обычно из конструктивных или технологических соображений (ограничений)).

- рассчитать или выбрать основные размеры звеньев;

- построить профиль кулачка.

Некоторые рекомендации по выбору профиля:

1. Если нет особых требований на закон движения – применяется кулачёк-эксцентрик h = 2 e - такая задача легко решается аналитически.

2. Условие – вход толкателя на профиль должен быть безударным - выбирается закон движения по синусоиде или по параболе.

3. Условие – быстрое смещение толкателя в верхнее положение (ДВС)

- закон косинуса – начало движения – мягкий удар.

4. Условий много. Профиль кулачка составляется из нескольких кривых - кривые «сшиваются» по скорости (мягкие удары) или по ускорению (без ударов).

Динамический синтез минимального радиуса кулачка

Пусть заданы закон движения толкателя и предельно допустимый угол давления

Слайд 54Для кулачкового механизма с поступательно движущимся толкателем:

Зная диаграмму перемещений

Путём исключения параметра φ вычерчивается совмещённая диаграмма S(dS/dφ), которую иногда называют фазовый портрет.

Обычно, при силовом замыкании, такие построения делаются только для фазы удаления толкателя, т. к. на фазе возврата - толкатель является ведущим звеном, и заклинивания не происходит.

Слайд 55Для кулачкового механизма с коромысловым толкателем:

После определения минимального радиуса

Слайд 565. МЕХАНИЗМЫ ПЕРЕДАЧ (ТРАНСМИССИИ)

Передача – устройство, служащее для транспортировки,

Параметры передач: скорость, вид движения, реверсирование и пр.

В зависимости от вида передаточных звеньев, передачи делят на:

- механические;

- электрические;

- гидравлические;

- пневматические;

- комбинированные.

Вращательное движение – наиболее универсальное в технике.

Передачи

Трением

Зацеплением

фрикционные

зубчатые

цепные

прочие

Слайд 575.1. Фрикционные передачи (ФП)

Достоинства: - плавность хода;

- бесшумность;

Недостатки: - ограничение по мощности;

- не высокий к.п.д. (0,8 – 0,9);

- высокие нагрузки на валы и подшипники;

- нестабильность параметров.

Фрикционные материалы: - текстолит;

- фибра;

- резина;

- металлокерамика;

- кожа;

- дерево.

5.1.1 Структура ФП

ФП

С жесткими звеньями

С гибкими звеньями

Катковые

Ремённые

Канатные

Слайд 58Катковая передача

Способы прижатия катков ФП: - силовое воздействие на

- использование упругих элементов;

- упругая деформация валов при сборке.

По передаточному отношению ФП подразделяются на:

- редукторы ( );

- мультипликаторы ( );

- вариаторы ( ).

По взаимному расположению осей: - с параллельными осями;

- с пересекающимися осями.

Слайд 59Коническая передача

По форме рабочей поверхности катковые передачи бывают: - цилиндрические;

- конические.

Слайд 60Вариаторы – ФП с плавным изменением передаточного отношения.

Вариатор с раздвижными

Торцевой вариатор

Слайд 625.1.2 Подвижность ФП

5.1.3 Кинематический анализ ФП

Если проскальзывание в

Передаточное отношение ФП:

Если известен закон движения ведущего звена, то нет трудностей в нахождении всех кинематических параметров.

Слайд 635.1.4 Силовой анализ ФП

Опорные реакции находятся из условия равновесия,

5.2. Зубчатые передачи

5.2.1 Основной закон зацепления

Нормаль, в точке соприкосновения элементов высшей кинематической пары качения-скольжения, делит линию центров на части, обратно пропорциональные угловым скоростям.

Слайд 64Ро - полюс зацепления;

R1 и R2 - эти окружности называют центроиды.

О1О2 = L = R1 + R2 – межцентровое расстояние зацепления.

5.2.2 Геометрия зубчатых колес

Рассмотрим круглые зубчатые колеса:

Центроиды радиуса R1 и R2 называют начальные окружности.

- окружность головок,

- окружность ножек.

- высота зуба;

h = h’ + h”, где h’ – высота головки зуба, а h” – высота ножки зуба.

Слайд 65h' = RГ1 – R1 ; h” = R1 –

а' – длина дуги начальной окружности – ширина зуба,

а” – длина дуги начальной окружности – ширина впадины.

tH – длина дуги начальной окружности – шаг зацепления.

tH = а' + а”

– число зубьев

- модуль зацепления (вводится, чтобы избавиться от иррациональности).

Модуль, полученный из расчета, округляется до ближайшего значения по стандарту (ГОСТ 9563-61):

1 ряд (предпочтительный): 0; 0.05; … 0.5; 0.8; 1.0; 1.25; 1.5; 2.0; 2.5; 3; 4: 5; 8;10;

12; … 100.

2 ряд (добавлены некоторые промежуточные значения): 3.5; 4.5; 7; 9; и т.д.

Окружность зубчатого колеса, для которой модуль получается стандартный, называется делительной.

Колеса, у которых совпадают диаметры начальной и делительной окружностей, называются коромысловыми.

Слайд 66Зубья бывают нормальные и с укороченной головкой.

h' = χ’m;

Угол зацепления (давления): α = 20° (ранее было α = 14°30’).

5.2.3 Условия профилирования зубьев

При проектировании профилей зубьев приходится учитывать различные условия (ограничения):

- Кинематические (обеспечить заданную передаточную функцию, простота построения профиля);

- Динамические (при постоянстве передаваемой мощности, давление на зубья и опоры колес должны быть постоянны по величине и направлению, форма зуба должна обеспечивать максимальную прочность, износ зубьев должен быть минимальным, отсутствие ударов и т.д.);

- Технологические (простота изготовления на современных станках и др.);

- Эксплуатационные (долговечность механизма, бесшумность работы, легкость монтажа и ремонта и др.)

С учетом этого в машиностроении обычно используются только несколько кривых для профилирования зубьев. Чаще всего используется эвольвента круга.

Слайд 67Эвольвента получается путем разматывания нити с окружности.

Эволюта – геометрическое место

R - основная окружность в зубчатом зацеплении (образует эвольвенту).

Свойства эвольвенты:

Эвольвентное зацепление обеспечивает постоянство передаточной функции (передаточного отношения), т.к. общая нормаль в любой точке соприкосновения профилей всегда проходит через полюс зацепления Р0.

Размеры основных и начальных окружностей связаны простой зависимостью: ;

Передаточное отношение i12 не зависит от угла зацепления α, а только от радиусов основных окружностей. ρ - радиус кривизны эвольвенты.

При изменении расстояния О1О2 (монтаж, сборка) передаточное отношение не меняется. При этом монтажный угол зацепления α3 < α - расчетного угла зацепления.

Слайд 685.2.4 Параметры эвольвентного зацепления и его профилирование

Рассмотрим внешнее эвольвентное

Из расчётов и конструктивных соображений обычно бывает известно:

- i12 – передаточное отношение;

- m – модуль зацепления;

- z1 и z2 - число зубьев колёс;

- А – межосевое (межцентровое) расстояние (О1О2).

Линией зацепления называется геометрическое место точек зацепления на неподвижной плоскости.

АВ – теоретическая линия зацепления (предельная длина).

ав - практическая линия зацепления (заключена между окружностями головок).

Находим радиусы делительных окружностей и строим их в масштабе из точек О1 и О2.

Нормаль N образует угол αW = 20° с касательной к делительным окружностям в точке Р0.

Слайд 69 Дуга начальной окружности, по которой перемещается точка профиля за время

Часть профиля зуба, участвующая в зацеплении называется «рабочий участок профиля». Остальная часть профиля зуба – нерабочая.

5.2.5 Особенности работы внутреннего зацепления

По сравнению с внешним зацеплением:

Полюс зацепления Ро лежит вне линии центров О1О2.

Угловые скорости колёс направлены в одну сторону. Следовательно ί12 > 0.

3. Меньше относительное скольжение профилей → меньше износ, выше к.п.д.

Число зубьев малого колеса больше. Z1 = 26. ( У внешнего зацепления Z1 = 17.)

Сложнее расчёт.

Слайд 70Коэффициент перекрытия ε – выше.

Нельзя использовать инструментальную рейку для изготовления колеса

Нежелательный эффект – наложение (интерференция) зубьев.

5.2.6 Другие виды зацеплений

А) Циклоидальное зацепление

Головка зуба профилируется по эпициклоиде, ножка – по гипоциклоиде.

Построение эпициклоиды

Построение гипоциклоиды

Слайд 71Достоинства циклоидального зацепления по сравнению с эвольветным:

Скорость скольжения профилей и

Удельное давление в контакте – ниже.

Невозможно подрезание ножки зуба → Z1 = 9 или даже 7.

Недостатки циклоидального зацепления по сравнению с эвольветным:

Более сложный инструмент для нарезания зубьев – в инструментальной рейке не прямые, а циклоиды.

Высокая чувствительность к ошибкам при изготовлении и при сборке.

Высокая стоимость изготовления.

В) Цевочное зацепление

Его можно рассматривать как частный случай циклоидального зацепления, когда зуб одного колеса вырождается в точку, а зуб второго колеса имеет только головки, очерченные по эпициклоиде.

Достоинства цевочного зацепления:

При внутреннем зацеплении может быть Z2 – Z1 = 1

Стоимость изготовления дешевле, чем у циклоидального.

Слайд 72Недостатки цевочного зацепления:

Линия зацепления не прямая, а кусок кардиоиды.

Сложнее расчёт.

С) Зацепление Новикова

Можно рассматривать как частный случай цевочного зацепления, когда головки зуба одного колеса – неподвижные цевки, выступающие над начальной окружностью, а зуб второго колеса имеет только ножки, очерченные по дуге окружности. Зубья – косые.

αs = (20 – 30)°

Слайд 73Достоинства зацепления:

Возможность передавать большие давления в контакте.

Меньше скольжение и выше

Недостатки зацепления:

Меньше коэффициент перекрытия, чем в косозубом эвольвентном зацеплении.

Очень сложный расчёт.

5.2.7 Косозубые и шевронные зубчатые колёса

Основной недостаток косозубой (винтовой) передачи – большое значение осевой составляющей силы нормального давления → нужны специальные упорные подшипниковые узлы.

Этот недостаток устраняется применением шевронных (ёлочных) колёс.

Zmin = (14 – 10) зубьев. (прямозубое колесо – 17)

Слайд 745.3. Передачи с некруглыми зубчатыми колёсами

1) Предназначены для

2) Применяются в металлорежущих станках, в полиграфических машинах, в текстильных, в транспортёрах, в приборах.

Овальные колёса

Эллиптические колёса

Треугольные колёса

Слайд 75Пространственные зубчатые передачи.

1) со скрещивающимися осями:

гиперболоидные;

винтовые;

гипоидные;

червячные;

глобоидные (тороидные);

спироидные.

2) с пересекающимися осями:

конические;

октоидальные.

Слайд 786. Многозвенные зубчатые механизмы

Задача 1. По заданным числам зубьев, найти

Задача 2. По заданному i найти схему редуктора и числа зубьев колёс. - неопределённа, имеет бесчисленное множество решений.

6.1 Редукторы с неподвижными осями колёс

Двухступенчатый рядный редуктор

Колесо z2 не влияет на величину i13 → его называют «паразитным».

Паразитные колёса применяют для:

- изменения направления вращения колёс;

- увеличения межосевого расстояния редуктора.

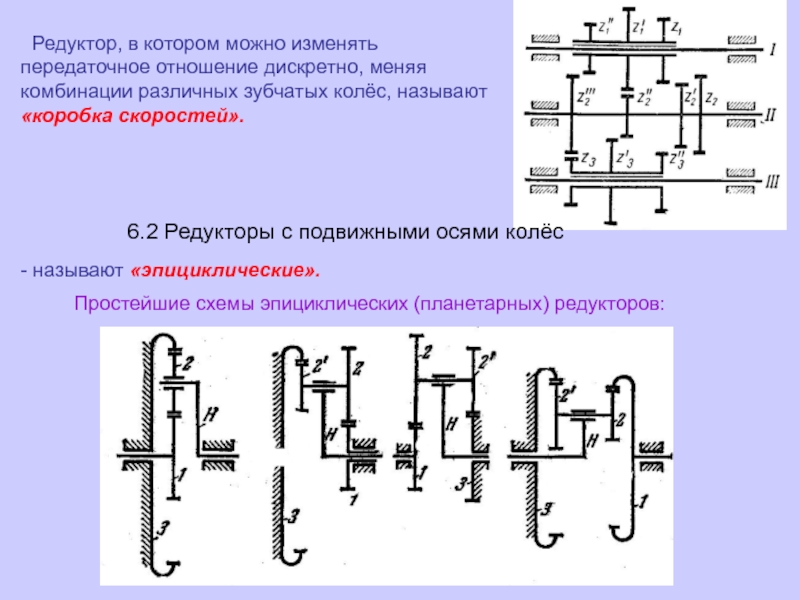

Слайд 79 Редуктор, в котором можно изменять передаточное отношение дискретно, меняя комбинации

6.2 Редукторы с подвижными осями колёс

- называют «эпициклические».

Простейшие схемы эпициклических (планетарных) редукторов:

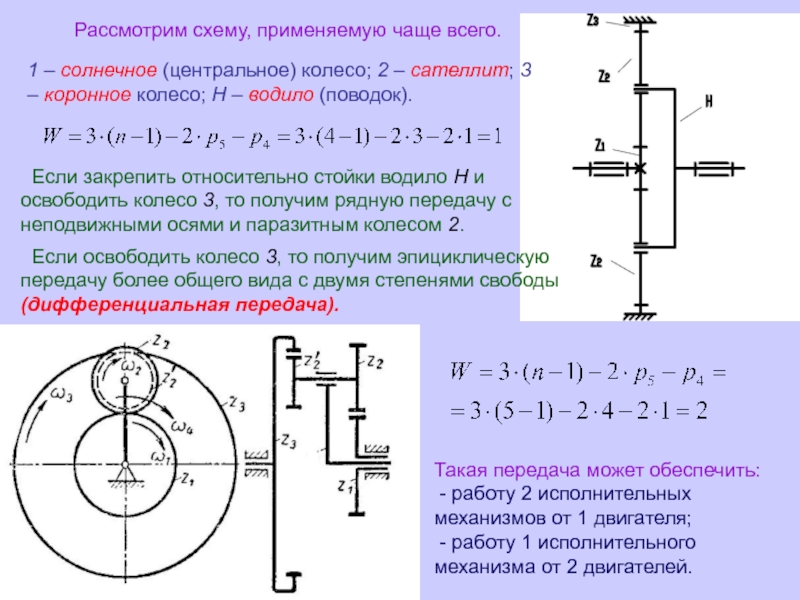

Слайд 80

Рассмотрим схему, применяемую чаще всего.

1 – солнечное (центральное) колесо; 2

Если закрепить относительно стойки водило Н и освободить колесо 3, то получим рядную передачу с неподвижными осями и паразитным колесом 2.

Если освободить колесо 3, то получим эпициклическую передачу более общего вида с двумя степенями свободы (дифференциальная передача).

Такая передача может обеспечить:

- работу 2 исполнительных механизмов от 1 двигателя;

- работу 1 исполнительного механизма от 2 двигателей.

Слайд 81 Достоинства эпициклических передач:

- высокое передаточное отношение;

- лёгкость и компактность;

-

Найдём передаточное отношение этой ступени редуктора (используем метод обращения).

Слайд 827. Уравновешивание механизмов и балансировка роторов.

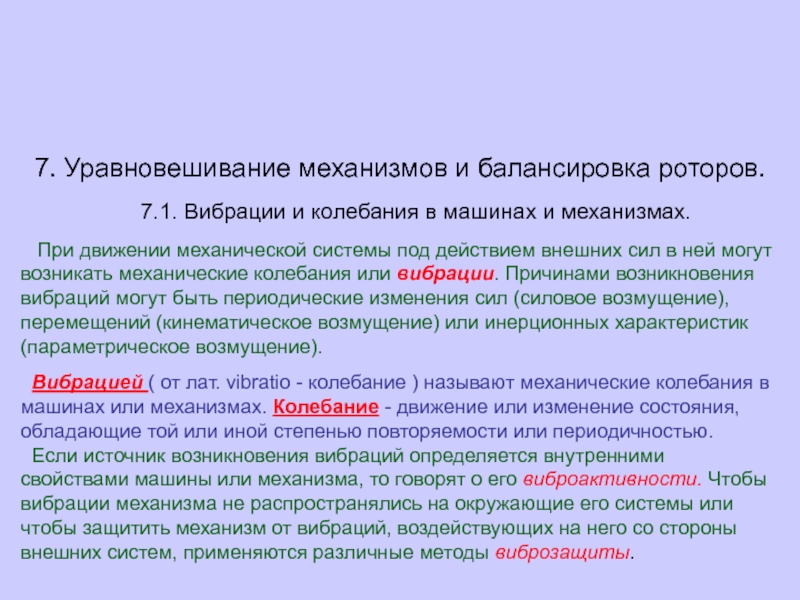

7.1. Вибрации и колебания в

При движении механической системы под действием внешних сил в ней могут возникать механические колебания или вибрации. Причинами возникновения вибраций могут быть периодические изменения сил (силовое возмущение), перемещений (кинематическое возмущение) или инерционных характеристик (параметрическое возмущение).

Вибрацией ( от лат. vibratio - колебание ) называют механические колебания в машинах или механизмах. Колебание - движение или изменение состояния, обладающие той или иной степенью повторяемости или периодичностью.

Если источник возникновения вибраций определяется внутренними свойствами машины или механизма, то говорят о его виброактивности. Чтобы вибрации механизма не распространялись на окружающие его системы или чтобы защитить механизм от вибраций, воздействующих на него со стороны внешних систем, применяются различные методы виброзащиты.

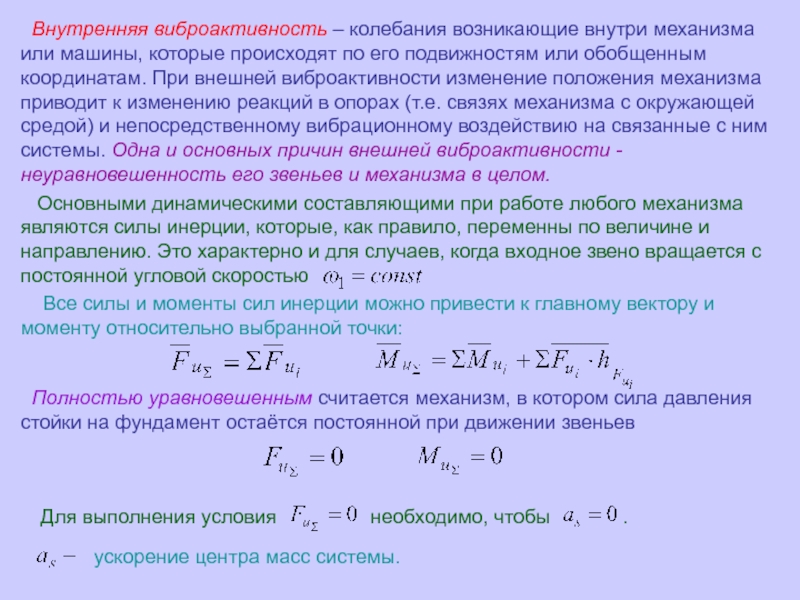

Слайд 83 Внутренняя виброактивность – колебания возникающие внутри механизма или машины, которые

Основными динамическими составляющими при работе любого механизма являются силы инерции, которые, как правило, переменны по величине и направлению. Это характерно и для случаев, когда входное звено вращается с постоянной угловой скоростью

Все силы и моменты сил инерции можно привести к главному вектору и моменту относительно выбранной точки:

Полностью уравновешенным считается механизм, в котором сила давления стойки на фундамент остаётся постоянной при движении звеньев

Для выполнения условия необходимо, чтобы .

ускорение центра масс системы.

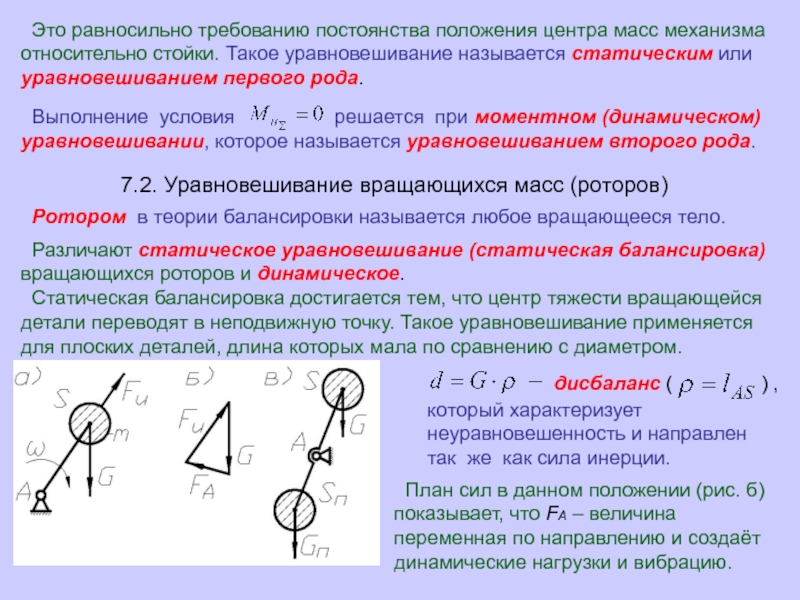

Слайд 84 Это равносильно требованию постоянства положения центра масс механизма относительно стойки.

Выполнение условия решается при моментном (динамическом) уравновешивании, которое называется уравновешиванием второго рода.

7.2. Уравновешивание вращающихся масс (роторов)

Ротором в теории балансировки называется любое вращающееся тело.

Различают статическое уравновешивание (статическая балансировка) вращающихся роторов и динамическое.

Статическая балансировка достигается тем, что центр тяжести вращающейся детали переводят в неподвижную точку. Такое уравновешивание применяется для плоских деталей, длина которых мала по сравнению с диаметром.

дисбаланс ( ) ,

который характеризует неуравновешенность и направлен так же как сила инерции.

План сил в данном положении (рис. б) показывает, что FA – величина переменная по направлению и создаёт динамические нагрузки и вибрацию.

Слайд 85 Необходимо уравновесить дисбаланс установкой массы противовеса с противоположной стороны (рис.

Статическая балансировка осуществляется на балансировочных призмах (или ножах).

Существуют и более сложные приборы для статического уравновешивания, у которых масса необходимого противовеса и место, где он должен устанавливаться, определяются по показанию специального прибора.

Динамически балансируют роторы, размеры которых вдоль оси вращения значительны (например, валы, роторы газотурбинных двигателей и т.д.)

Распределение масс ротора, устраняющее давление от его сил инерции на стойку, называется полным уравновешиванием ротора.

Выполняется на специальных установках, в которых ротор вращается (см. лабораторный практикум).