- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

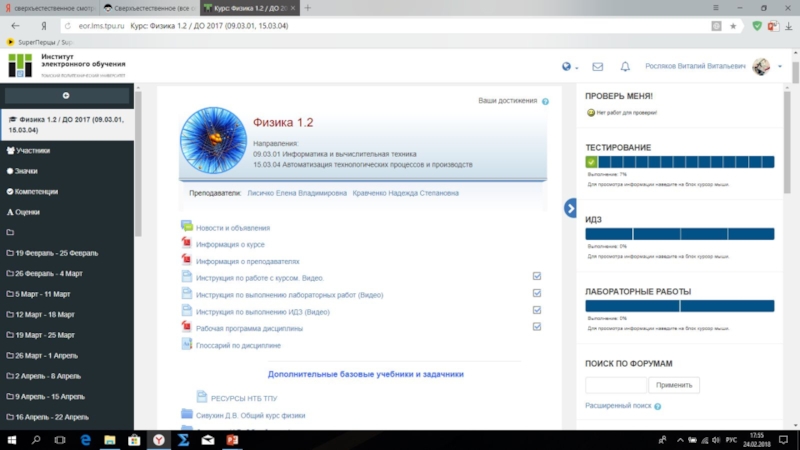

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Проектирование и производство изделий интегральной электроники. Нанесение тонких плёнок презентация

Содержание

- 1. Проектирование и производство изделий интегральной электроники. Нанесение тонких плёнок

- 2. Функции тонких проводящих пленок в ИИЭ

- 3. Стадии процесса нанесения тонких пленок в вакууме

- 4. Классификация методов нанесения металлических плёнок Все методы

- 5. Термическое испарение Метод заключается в конденсации

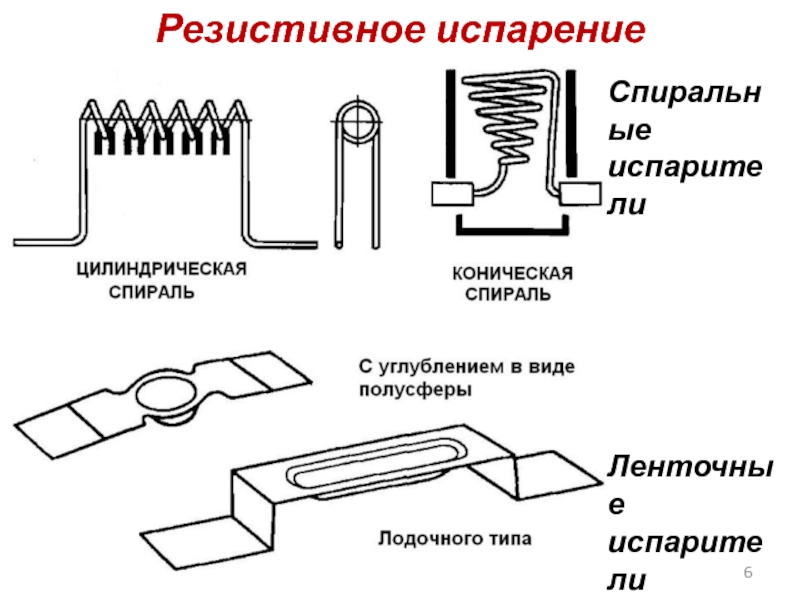

- 6. Резистивное испарение Спиральные испарители Ленточные испарители

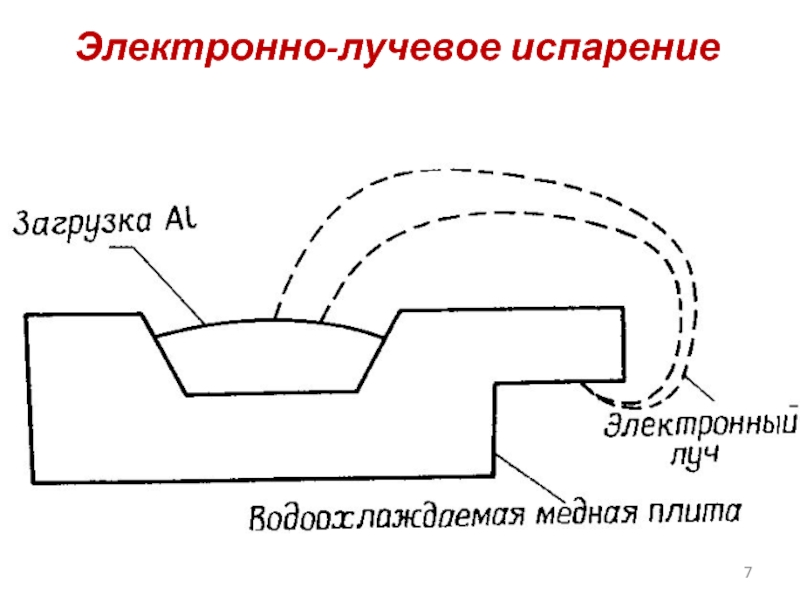

- 7. Электронно-лучевое испарение

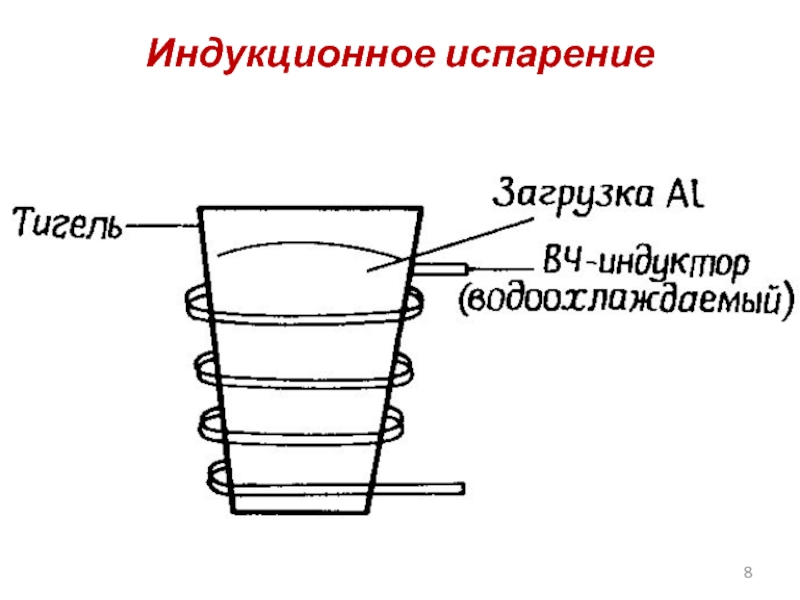

- 8. Индукционное испарение

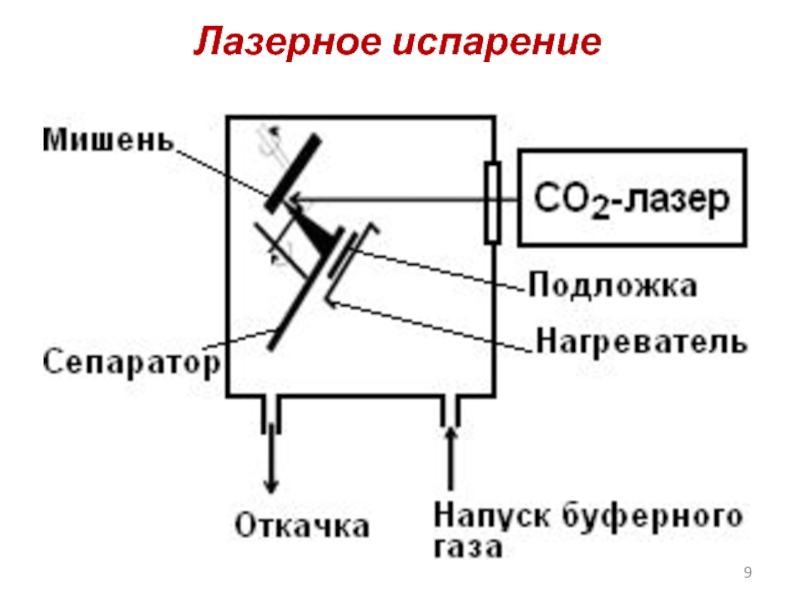

- 9. Лазерное испарение

- 10. Кинетика конденсации 1. Сначала атом напыляемого вещества

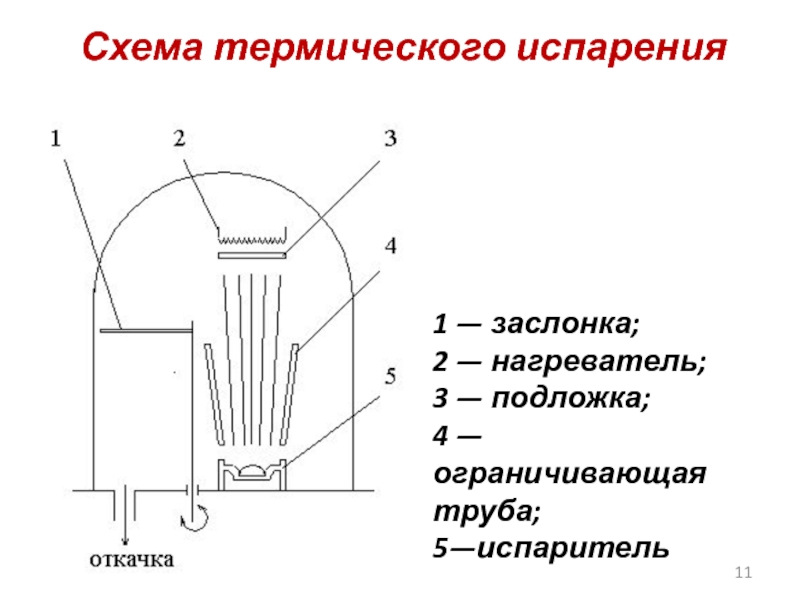

- 11. Схема термического испарения 1 — заслонка; 2

- 12. Технологический процесс напыления плёнок термическим испарением 1.

- 13. Параметры процесса напыления вакуумным испарением Скорость напыления

- 14. Особенности метода термического испарения Достоинства: -

- 15. Ионное распыление Распыление – физический процесс, включаю-

- 16. Системы ионного распыления - диодная система;

- 17. Диодная система Параметры процесса Давление Ar:

- 18. Недостатки диодной системы - Высокое

- 19. Триодная система Между катодом и анодом поддерживается

- 20. Магнетронная распылительная система Между катодом и

- 21. Параметры процесса Траектория движения электрона: 22 Давление

- 22. ВЧ – распыление При

- 23. Реактивное распыление Применяется для нанесения пленок химических

- 24. Химическое осаждение металлов из газовой фазы

- 25. Схема реактора для нанесения металлов ХОГФ

- 26. Параметры процесса осаждения металлов ХОГФ Температура

- 27. Особенности нанесения металлических пленок ХОГФ Достоинства: -

Слайд 2Функции тонких проводящих пленок

в ИИЭ

1. Формирование электрического контакта

требу-емого типа к областям различного типа проводи-

мости элементов ИМЭ:

- выпрямляющий контакт (контакт Шоттки);

- невыпрямляющий (омический) контакт.

2. Формирование электрических соединений эле-

ментов ИМЭ в требуемой последовательности, т.е. формирование электрической разводки ИИЭ.

3. Обеспечение микромонтажа кристалла ИМЭ, т.е. тонкопленочные слои должны допускать подсо-

единение внешних выводов к контактным площад-кам кристалла ИМЭ пайкой или микросваркой.

мости элементов ИМЭ:

- выпрямляющий контакт (контакт Шоттки);

- невыпрямляющий (омический) контакт.

2. Формирование электрических соединений эле-

ментов ИМЭ в требуемой последовательности, т.е. формирование электрической разводки ИИЭ.

3. Обеспечение микромонтажа кристалла ИМЭ, т.е. тонкопленочные слои должны допускать подсо-

единение внешних выводов к контактным площад-кам кристалла ИМЭ пайкой или микросваркой.

Слайд 3Стадии процесса нанесения тонких пленок в вакууме

1. Генерация потока частиц;

2. Перенос

частиц к подложке;

3. Конденсация частиц с образованием тон-

копленочных слоев на обрабатываемой по-

верхности.

3. Конденсация частиц с образованием тон-

копленочных слоев на обрабатываемой по-

верхности.

Слайд 4Классификация методов нанесения металлических плёнок

Все методы нанесения тонких металличес-

ких пленок в

вакууме классифицируются по

способу генерации потока частиц.

В технологии ИИЭ используют три метода

нанесения тонких пленок:

- термическое испарение;

- химическое осаждение из газовой фазы;

- ионное распыление.

способу генерации потока частиц.

В технологии ИИЭ используют три метода

нанесения тонких пленок:

- термическое испарение;

- химическое осаждение из газовой фазы;

- ионное распыление.

Слайд 5Термическое испарение

Метод заключается в конденсации материала

из молекулярных или атомарных пучков,которые

создаются

в результате испарения нагревом на-

пыляемого материала.

Испаряемые в высоком вакууме атомы разле-

таются над разогретой поверхностью испари-

теля, и часть из них конденсируется на поверх-

ности обрабатываемых подложек, образуя пок-

рытие.

В зависимости от способа нагрева материала

различают: резистивное испарение (РИ), элек-

тронно – лучевое испарение (ЭЛИ), лазерное испа-

рение (ЛИ) или индукционное испарение (ИИ).

пыляемого материала.

Испаряемые в высоком вакууме атомы разле-

таются над разогретой поверхностью испари-

теля, и часть из них конденсируется на поверх-

ности обрабатываемых подложек, образуя пок-

рытие.

В зависимости от способа нагрева материала

различают: резистивное испарение (РИ), элек-

тронно – лучевое испарение (ЭЛИ), лазерное испа-

рение (ЛИ) или индукционное испарение (ИИ).

Слайд 10Кинетика конденсации

1. Сначала атом напыляемого вещества ад-

сорбируется под действием сил Ван–дер–Вааль-

са

и начинает мигрировать по поверхности в по-

исках потенциальной ямы.

2. Множество мигрирующих по подложке ато-

мов сливается друг с другом, образуя островко-

вую структуру.

3. По мере дальнейшего поступления атомов

отдельные островки начинают соединяться, и

приобретает сетчатую структуру.

4. Затем структура превращается в сплош-

ную, после чего пленка начинает расти по тол-

щине.

исках потенциальной ямы.

2. Множество мигрирующих по подложке ато-

мов сливается друг с другом, образуя островко-

вую структуру.

3. По мере дальнейшего поступления атомов

отдельные островки начинают соединяться, и

приобретает сетчатую структуру.

4. Затем структура превращается в сплош-

ную, после чего пленка начинает расти по тол-

щине.

Слайд 11Схема термического испарения

1 — заслонка;

2 — нагреватель;

3 — подложка;

4 — ограничивающая

труба;

5—испаритель

5—испаритель

Слайд 12Технологический процесс напыления плёнок термическим испарением

1. Загружаются подложки. Вакуумная камера герметизиру-

ется

и откачивается до давления не хуже 5×10-4 Па.

2. Подложки 3 нагреваются с помощью нагревателя 2 до

температуры ~ 300 °С.

3.Вещество в испарителе 5 нагревается до высокой темпе-

ратуры, при которой происходит его интенсивное испарение.

Поток пара на подложки перекрыт заслонкой 1 и ограничива-

ющей трубой 4.

4. Открывается заслонка 1, частицы в виде атомов или мо-

лекул свободно распространяются в вакуумной камере от ис-

парителя и, достигнув подложки 3, конденсируются на ней.

5. По достижении заданной толщины плёнки (либо задан-

ного времени процесса) заслонка закрывается, испаритель

отключается.

6. Подложки охлаждаются до заданной температуры.

7. Производится напуск азота в камеру. Затем подложки выгружаются.

2. Подложки 3 нагреваются с помощью нагревателя 2 до

температуры ~ 300 °С.

3.Вещество в испарителе 5 нагревается до высокой темпе-

ратуры, при которой происходит его интенсивное испарение.

Поток пара на подложки перекрыт заслонкой 1 и ограничива-

ющей трубой 4.

4. Открывается заслонка 1, частицы в виде атомов или мо-

лекул свободно распространяются в вакуумной камере от ис-

парителя и, достигнув подложки 3, конденсируются на ней.

5. По достижении заданной толщины плёнки (либо задан-

ного времени процесса) заслонка закрывается, испаритель

отключается.

6. Подложки охлаждаются до заданной температуры.

7. Производится напуск азота в камеру. Затем подложки выгружаются.

Слайд 13Параметры процесса напыления вакуумным испарением

Скорость напыления определяется

- температурой испарителя:

РИ –

током испарителя,

ЭЛИ – ускоряющим напряжением и током

электронного луча,

ЛИ – мощностью энергии лазерного излучения

ИИ – мощностью ВЧ-индуктора,

- взаимным расположением испарителя и подложки,

Адгезия пленки - температурой подложки, Чистота плёнки - давлением остаточных

газов в камере.

ЭЛИ – ускоряющим напряжением и током

электронного луча,

ЛИ – мощностью энергии лазерного излучения

ИИ – мощностью ВЧ-индуктора,

- взаимным расположением испарителя и подложки,

Адгезия пленки - температурой подложки, Чистота плёнки - давлением остаточных

газов в камере.

Слайд 14Особенности метода

термического испарения

Достоинства:

- простота реализации;

- чистота процесса (проведение процессов

в высоком вакууме).

Недостатки:

- слабая адгезия пленки к подложке;

- трудность получения пленок тугоплавких

металлов и сплавов.

-ограниченный ресурс непрерывной работы

испарителя.

Недостатки:

- слабая адгезия пленки к подложке;

- трудность получения пленок тугоплавких

металлов и сплавов.

-ограниченный ресурс непрерывной работы

испарителя.

Слайд 15Ионное распыление

Распыление – физический процесс, включаю-

щий ускорение ионов (обычно Ar+) посредством

градиента

потенциала и бомбардировку эти-

ми ионами мишени или катода.

За счёт передачи ионами импульса поверх-

ностные атомы материала мишени распыля-

ются и переносятся на подложки, где происхо-

дит рост плёнки.

ми ионами мишени или катода.

За счёт передачи ионами импульса поверх-

ностные атомы материала мишени распыля-

ются и переносятся на подложки, где происхо-

дит рост плёнки.

Слайд 16Системы ионного распыления

- диодная система;

- триодная система;

- ионно-лучевая система;

- магнетронная распылительная

система.

Слайд 17Диодная система

Параметры процесса

Давление Ar: 1 – 10 Па;

Напряжение

разряда:

3 – 5 кВ;

Расстояние мишень-

подложка 3 – 5 см;

Скорость нанесения

плёнок ~ 0,5 нм/с.

Между катодом и анодом

поддерживается тлеющий

разряд. Ионы генерируются

ударной ионизацией элек-

тронами, эмиттированны-

ми катодом в результате

термоэлектронной эмис-

сии. Ионы ускоряются элек-

трическим полем и бомбар-

дируют подложку

Расстояние мишень-

подложка 3 – 5 см;

Скорость нанесения

плёнок ~ 0,5 нм/с.

Между катодом и анодом

поддерживается тлеющий

разряд. Ионы генерируются

ударной ионизацией элек-

тронами, эмиттированны-

ми катодом в результате

термоэлектронной эмис-

сии. Ионы ускоряются элек-

трическим полем и бомбар-

дируют подложку

Слайд 18Недостатки диодной системы

- Высокое давление процесса приводит к загрязнению плёнки;

- Разогрев

подложки электронами (~ 350 °С);

- Низкая скорость напыления.

- Низкая скорость напыления.

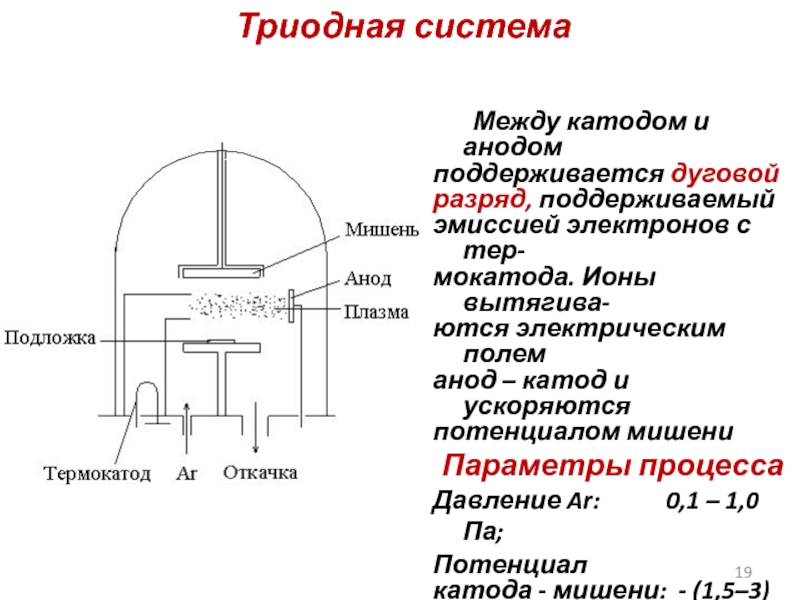

Слайд 19Триодная система

Между катодом и анодом

поддерживается дуговой

разряд, поддерживаемый

эмиссией электронов с

тер-

мокатода. Ионы вытягива-

ются электрическим полем

анод – катод и ускоряются

потенциалом мишени

Параметры процесса

Давление Ar: 0,1 – 1,0 Па;

Потенциал

катода - мишени: - (1,5–3) кВ;

Потенциал анода: 50 – 150 В;

Скорость нанесения

плёнок : 1 - 2нм/с.

мокатода. Ионы вытягива-

ются электрическим полем

анод – катод и ускоряются

потенциалом мишени

Параметры процесса

Давление Ar: 0,1 – 1,0 Па;

Потенциал

катода - мишени: - (1,5–3) кВ;

Потенциал анода: 50 – 150 В;

Скорость нанесения

плёнок : 1 - 2нм/с.

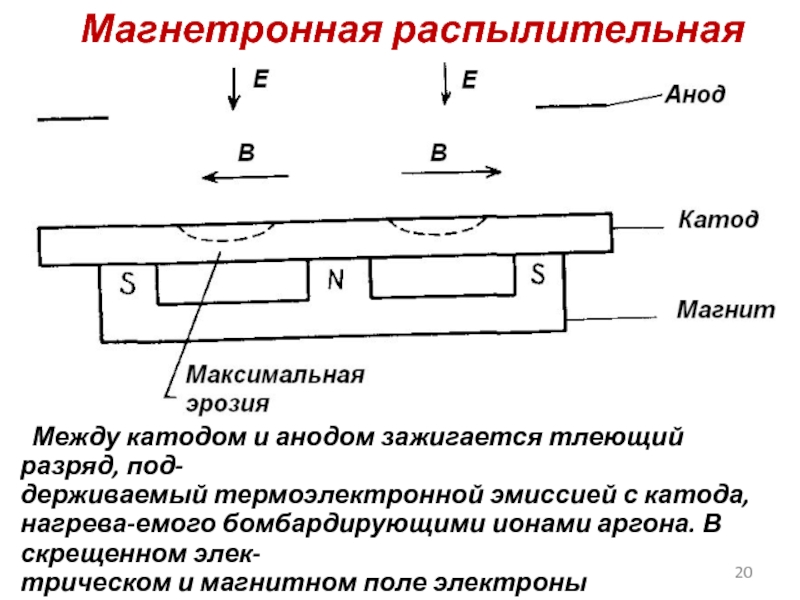

Слайд 20Магнетронная распылительная система

Между катодом и анодом зажигается тлеющий разряд, под-

держиваемый

термоэлектронной эмиссией с катода, нагрева-емого бомбардирующими ионами аргона. В скрещенном элек-

трическом и магнитном поле электроны прижимаются к по-

верхности мишени, многократно ионизируя атомы аргона.

трическом и магнитном поле электроны прижимаются к по-

верхности мишени, многократно ионизируя атомы аргона.

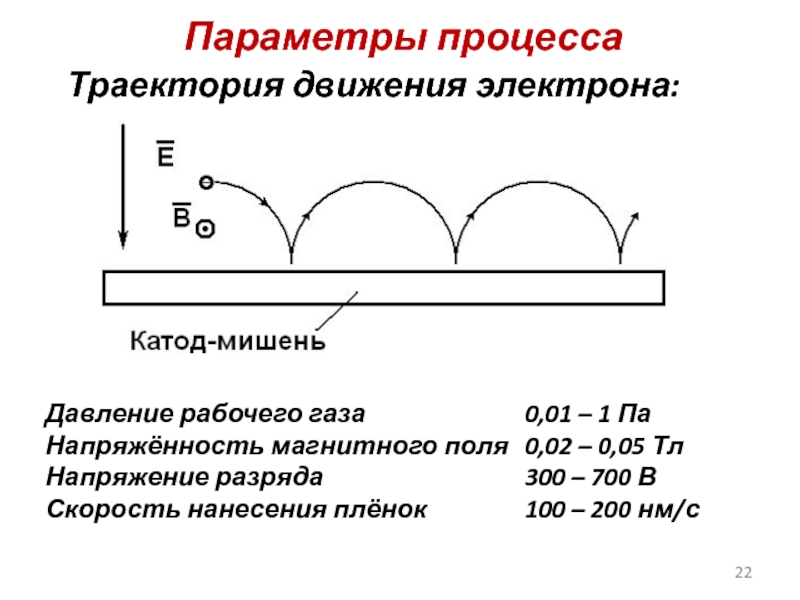

Слайд 21Параметры процесса

Траектория движения электрона:

22

Давление рабочего газа

0,01 – 1 Па

Напряжённость магнитного поля 0,02 – 0,05 Тл

Напряжение разряда 300 – 700 В

Скорость нанесения плёнок 100 – 200 нм/с

Напряжённость магнитного поля 0,02 – 0,05 Тл

Напряжение разряда 300 – 700 В

Скорость нанесения плёнок 100 – 200 нм/с

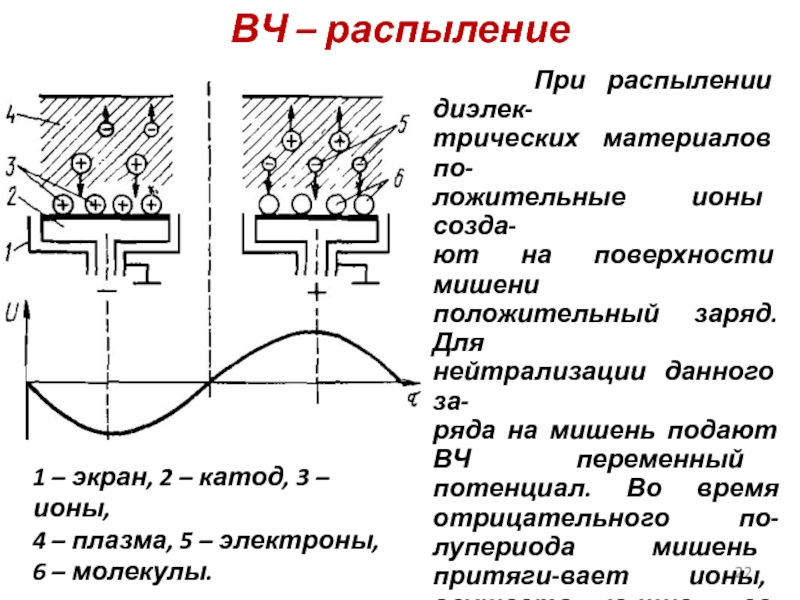

Слайд 22ВЧ – распыление

При распылении диэлек-

трических материалов по-

ложительные ионы

созда-

ют на поверхности мишени

положительный заряд. Для

нейтрализации данного за-

ряда на мишень подают ВЧ переменный потенциал. Во время отрицательного по-лупериода мишень притяги-вает ионы, осуществляю-щие ее распыление. Во вре-мя положительного полупе-риода мишень притягивает электроны, которые ней-

трализуют положитель-

ный заряд ионов.

ют на поверхности мишени

положительный заряд. Для

нейтрализации данного за-

ряда на мишень подают ВЧ переменный потенциал. Во время отрицательного по-лупериода мишень притяги-вает ионы, осуществляю-щие ее распыление. Во вре-мя положительного полупе-риода мишень притягивает электроны, которые ней-

трализуют положитель-

ный заряд ионов.

1 – экран, 2 – катод, 3 – ионы,

4 – плазма, 5 – электроны,

6 – молекулы.

Слайд 23Реактивное распыление

Применяется для нанесения пленок химических

соединений. Требуемое химическое соединение

получают подбирая

материал распыляемой ми-

шени и рабочий газ. Для получения оксидов и ни-

тридов в рабочий газ добавляют дозированное

количество кислорода и азота соответственно.

Химическая реакция может протекать как на

подложке, так и на поверхности мишени. В от-

сутствие аргона реакции протекают на мише-

ни. Для протекания реакции на подложке коли-

чество реактивного газа не должно превышать

10 %.

Подача реактивного газа может осуществ-

ляться отдельно либо в смеси с аргоном.

шени и рабочий газ. Для получения оксидов и ни-

тридов в рабочий газ добавляют дозированное

количество кислорода и азота соответственно.

Химическая реакция может протекать как на

подложке, так и на поверхности мишени. В от-

сутствие аргона реакции протекают на мише-

ни. Для протекания реакции на подложке коли-

чество реактивного газа не должно превышать

10 %.

Подача реактивного газа может осуществ-

ляться отдельно либо в смеси с аргоном.

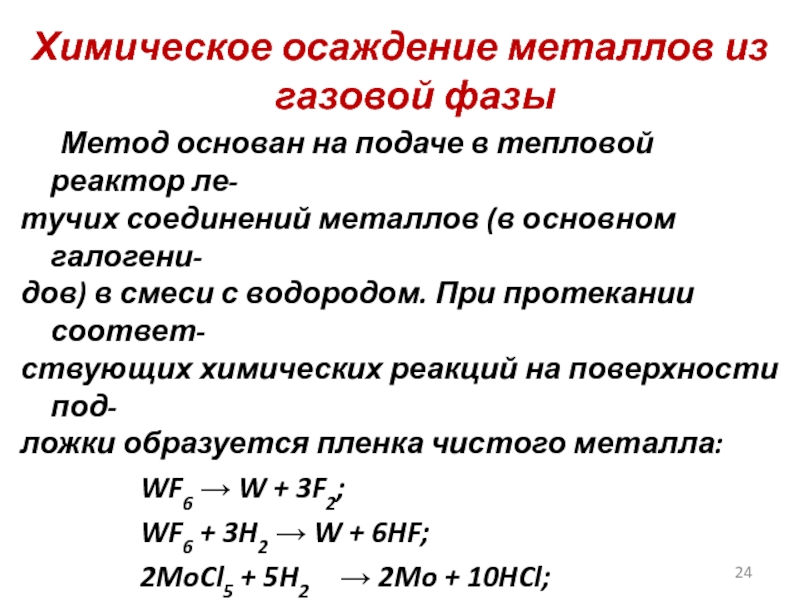

Слайд 24Химическое осаждение металлов из газовой фазы

Метод основан на подаче в

тепловой реактор ле-

тучих соединений металлов (в основном галогени-

дов) в смеси с водородом. При протекании соответ-

ствующих химических реакций на поверхности под-

ложки образуется пленка чистого металла:

WF6 → W + 3F2;

WF6 + 3H2 → W + 6HF;

2MoCl5 + 5H2 → 2Mo + 10HCl;

2TaCl5 + 5H2 → 2Ta + 10HCl;

TiCl4 +2H2 → 2Ti + 10HCl.

тучих соединений металлов (в основном галогени-

дов) в смеси с водородом. При протекании соответ-

ствующих химических реакций на поверхности под-

ложки образуется пленка чистого металла:

WF6 → W + 3F2;

WF6 + 3H2 → W + 6HF;

2MoCl5 + 5H2 → 2Mo + 10HCl;

2TaCl5 + 5H2 → 2Ta + 10HCl;

TiCl4 +2H2 → 2Ti + 10HCl.

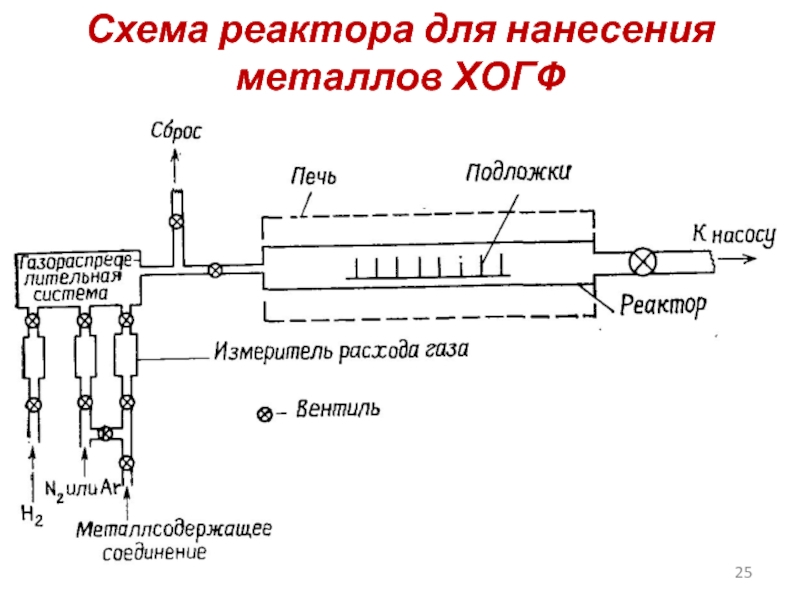

Слайд 26Параметры процесса осаждения металлов ХОГФ

Температура процесса (600 – 800 °С);

Давление в

реакторе (10 – 100 Па);

Время процесса осаждения;

Расход реагентов.

Время процесса осаждения;

Расход реагентов.

Слайд 27Особенности нанесения металлических пленок ХОГФ

Достоинства:

- Конформность покрытия (воспроизводимость рельефа поверхности подложки);

-

простота оборудования;

- возможность одновременного нанесения на большое количество подложек.

Недостатки:

- высокая температура процесса;

- загрязнение пленки атмосферой реактора.

- возможность одновременного нанесения на большое количество подложек.

Недостатки:

- высокая температура процесса;

- загрязнение пленки атмосферой реактора.