- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 4. Методы повышения прочности презентация

Содержание

- 1. Лекция 4. Методы повышения прочности

- 2. Методы повышения прочности Термические, химико-термические и пластические

- 3. Методы повышения прочности Термические, химико-термические и пластические методы повышения прочности деталей.

- 4. Методы повышения прочности

- 5. Методы повышения прочности

- 6. Методы повышения прочности

- 7. Методы повышения прочности

- 8. Методы повышения прочности Термические, химико-термические и пластические методы повышения прочности деталей.

- 9. Методы повышения прочности

- 10. Методы повышения прочности

- 11. Методы повышения прочности

- 12. Методы повышения прочности Закалка ТВЧ Закалка

- 13. Методы повышения прочности

- 14. Методы повышения прочности Цементация. Цементация -

- 15. Методы повышения прочности Цементация. Под

- 16. Методы повышения прочности Цементация. В связи

- 17. Методы повышения прочности Цементация. Обычно

- 18. Методы повышения прочности Азотирование

- 19. Методы повышения прочности Азотирование

- 20. Методы повышения прочности Азотирование Недостатки

- 21. Методы повышения прочности Особенности построения технологических схем

- 22. Методы повышения прочности Цианирование.

- 23. Методы повышения прочности Обработка деталей ДВС дробью.

- 24. Методы повышения прочности Обработка деталей ДВС дробью.

- 25. Методы повышения прочности Обработка накатыванием.

- 26. СПАСИБО ЗА ВНИМАНИЕ

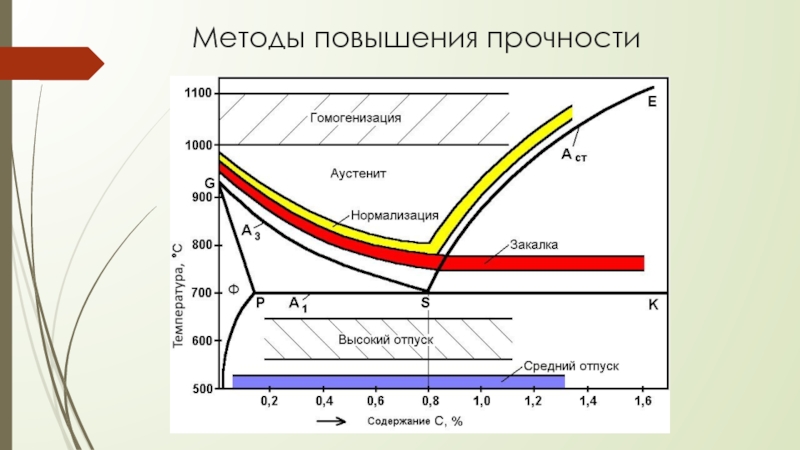

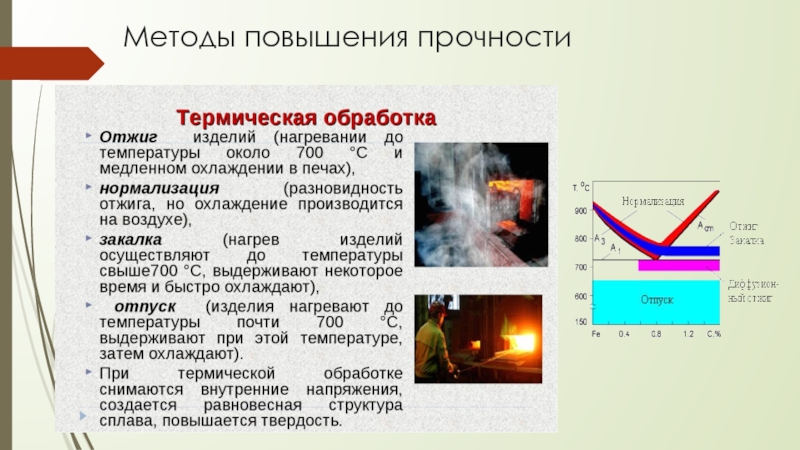

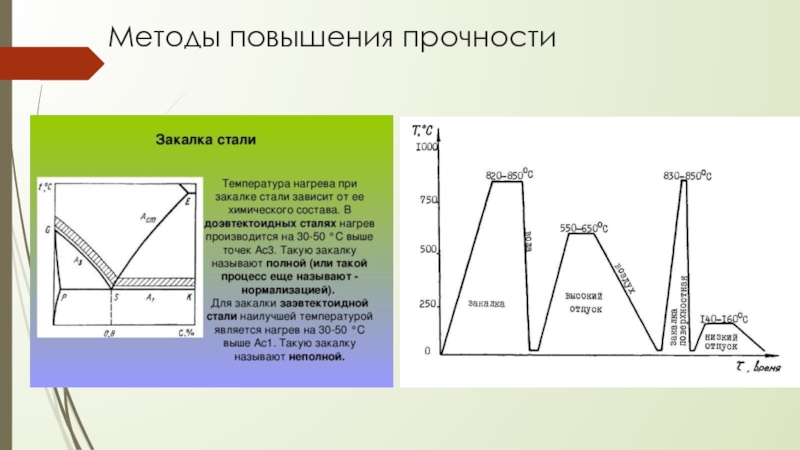

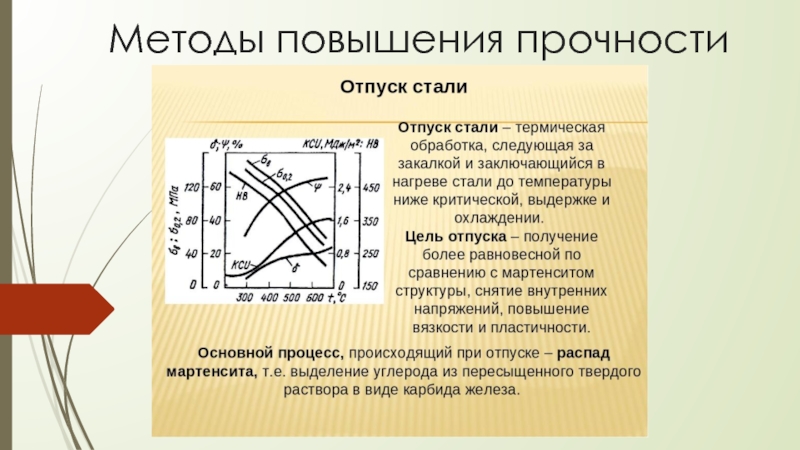

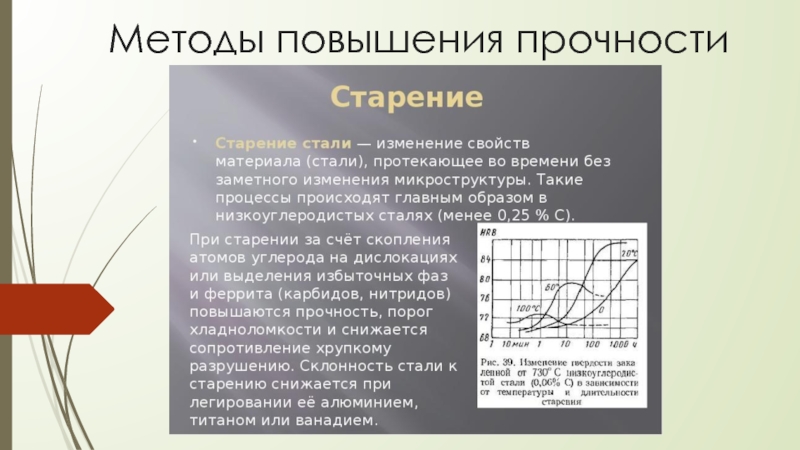

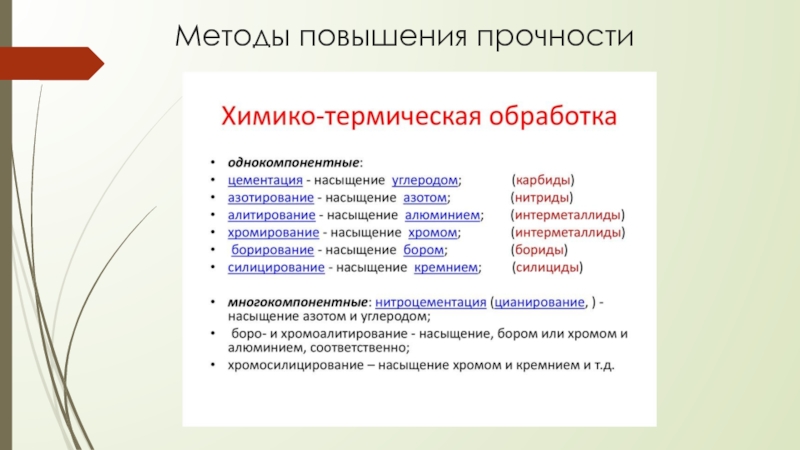

Слайд 2Методы повышения прочности

Термические, химико-термические и пластические методы повышения прочности деталей.

Значительное количество

деталей ДВС подвергается термической и химико–термической обработке, поверхностному упрочнению.

Наибольшее распространение в машиностроении получили процессы термообработки (отжиг, нормализация, отпуск, закалка объемная или ТВЧ местная), цементации, цианирования и азотирования.

Использование этих методов обеспечивает значительное повышение контактной прочности поверхностей, износоустойчивости с сохранением пластичности по основному материалу.

Для механического упрочнения поверхностного слоя может применяться обработка дробью и накатка.

Наибольшее распространение в машиностроении получили процессы термообработки (отжиг, нормализация, отпуск, закалка объемная или ТВЧ местная), цементации, цианирования и азотирования.

Использование этих методов обеспечивает значительное повышение контактной прочности поверхностей, износоустойчивости с сохранением пластичности по основному материалу.

Для механического упрочнения поверхностного слоя может применяться обработка дробью и накатка.

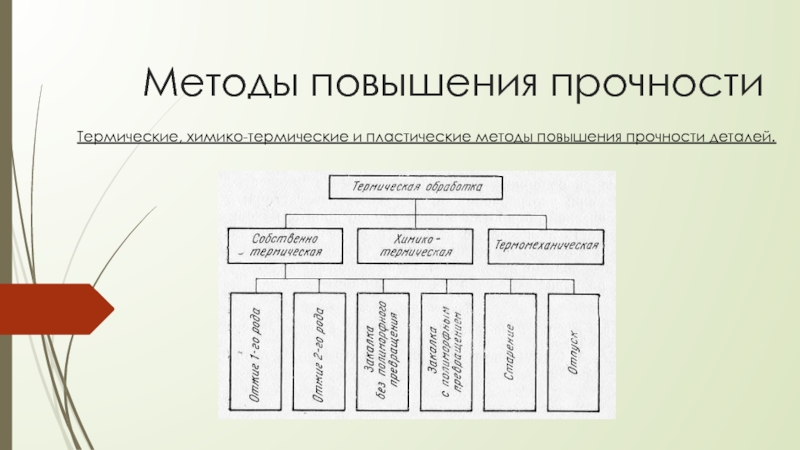

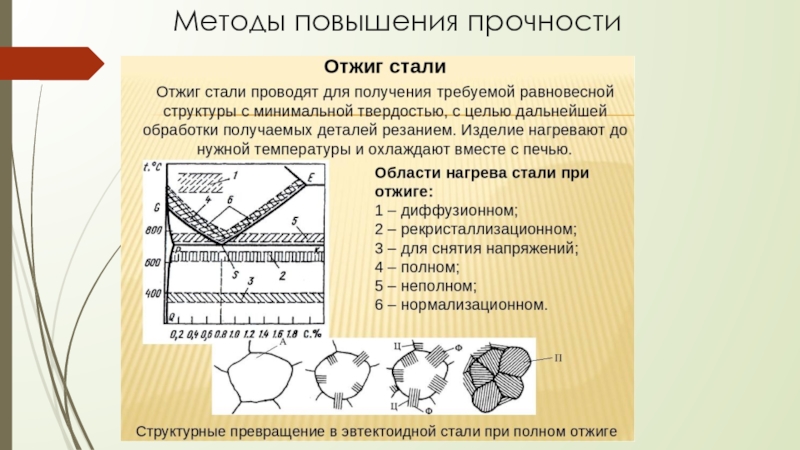

Слайд 3Методы повышения прочности

Термические, химико-термические и пластические методы повышения прочности деталей.

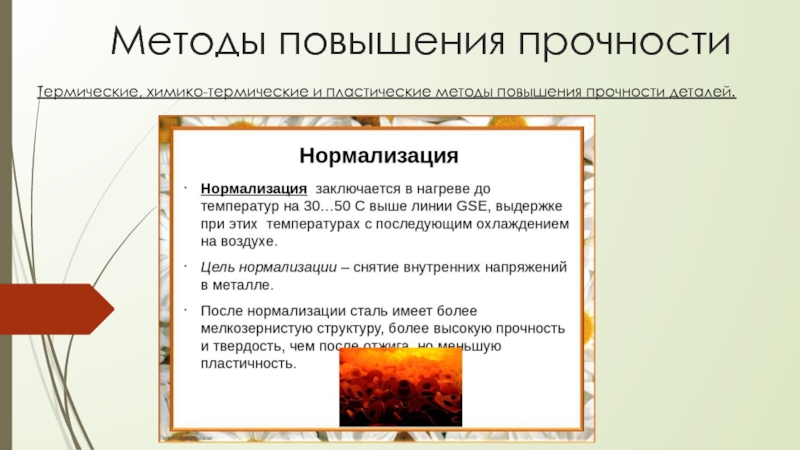

Слайд 8Методы повышения прочности

Термические, химико-термические и пластические методы повышения прочности деталей.

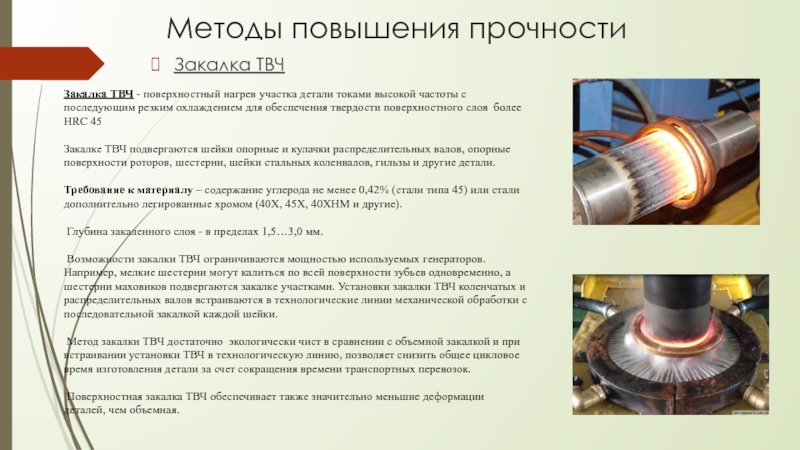

Слайд 12Методы повышения прочности

Закалка ТВЧ

Закалка ТВЧ - поверхностный нагрев участка детали токами

высокой частоты с последующим резким охлаждением для обеспечения твердости поверхностного слоя более HRC 45

Закалке ТВЧ подвергаются шейки опорные и кулачки распределительных валов, опорные поверхности роторов, шестерни, шейки стальных коленвалов, гильзы и другие детали.

Требование к материалу – содержание углерода не менее 0,42% (стали типа 45) или стали дополнительно легированные хромом (40Х, 45Х, 40ХНМ и другие).

Глубина закаленного слоя - в пределах 1,5…3,0 мм.

Возможности закалки ТВЧ ограничиваются мощностью используемых генераторов. Например, мелкие шестерни могут калиться по всей поверхности зубьев одновременно, а шестерни маховиков подвергаются закалке участками. Установки закалки ТВЧ коленчатых и распределительных валов встраиваются в технологические линии механической обработки с последовательной закалкой каждой шейки.

Метод закалки ТВЧ достаточно экологически чист в сравнении с объемной закалкой и при встраивании установки ТВЧ в технологическую линию, позволяет снизить общее цикловое время изготовления детали за счет сокращения времени транспортных перевозок.

Поверхностная закалка ТВЧ обеспечивает также значительно меньшие деформации деталей, чем объемная.

Закалке ТВЧ подвергаются шейки опорные и кулачки распределительных валов, опорные поверхности роторов, шестерни, шейки стальных коленвалов, гильзы и другие детали.

Требование к материалу – содержание углерода не менее 0,42% (стали типа 45) или стали дополнительно легированные хромом (40Х, 45Х, 40ХНМ и другие).

Глубина закаленного слоя - в пределах 1,5…3,0 мм.

Возможности закалки ТВЧ ограничиваются мощностью используемых генераторов. Например, мелкие шестерни могут калиться по всей поверхности зубьев одновременно, а шестерни маховиков подвергаются закалке участками. Установки закалки ТВЧ коленчатых и распределительных валов встраиваются в технологические линии механической обработки с последовательной закалкой каждой шейки.

Метод закалки ТВЧ достаточно экологически чист в сравнении с объемной закалкой и при встраивании установки ТВЧ в технологическую линию, позволяет снизить общее цикловое время изготовления детали за счет сокращения времени транспортных перевозок.

Поверхностная закалка ТВЧ обеспечивает также значительно меньшие деформации деталей, чем объемная.

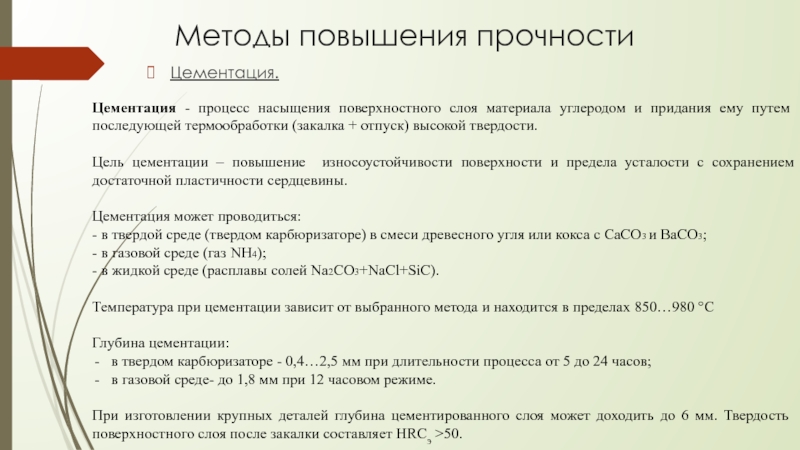

Слайд 14Методы повышения прочности

Цементация.

Цементация - процесс насыщения поверхностного слоя материала углеродом и

придания ему путем последующей термообработки (закалка + отпуск) высокой твердости.

Цель цементации – повышение износоустойчивости поверхности и предела усталости с сохранением достаточной пластичности сердцевины.

Цементация может проводиться:

- в твердой среде (твердом карбюризаторе) в смеси древесного угля или кокса с CaCO3 и ВаCO3;

- в газовой среде (газ NН4);

- в жидкой среде (расплавы солей Na2CO3+NaCl+SiC).

Температура при цементации зависит от выбранного метода и находится в пределах 850…980 °С

Глубина цементации:

в твердом карбюризаторе - 0,4…2,5 мм при длительности процесса от 5 до 24 часов;

в газовой среде- до 1,8 мм при 12 часовом режиме.

При изготовлении крупных деталей глубина цементированного слоя может доходить до 6 мм. Твердость поверхностного слоя после закалки составляет HRCэ >50.

Цель цементации – повышение износоустойчивости поверхности и предела усталости с сохранением достаточной пластичности сердцевины.

Цементация может проводиться:

- в твердой среде (твердом карбюризаторе) в смеси древесного угля или кокса с CaCO3 и ВаCO3;

- в газовой среде (газ NН4);

- в жидкой среде (расплавы солей Na2CO3+NaCl+SiC).

Температура при цементации зависит от выбранного метода и находится в пределах 850…980 °С

Глубина цементации:

в твердом карбюризаторе - 0,4…2,5 мм при длительности процесса от 5 до 24 часов;

в газовой среде- до 1,8 мм при 12 часовом режиме.

При изготовлении крупных деталей глубина цементированного слоя может доходить до 6 мм. Твердость поверхностного слоя после закалки составляет HRCэ >50.

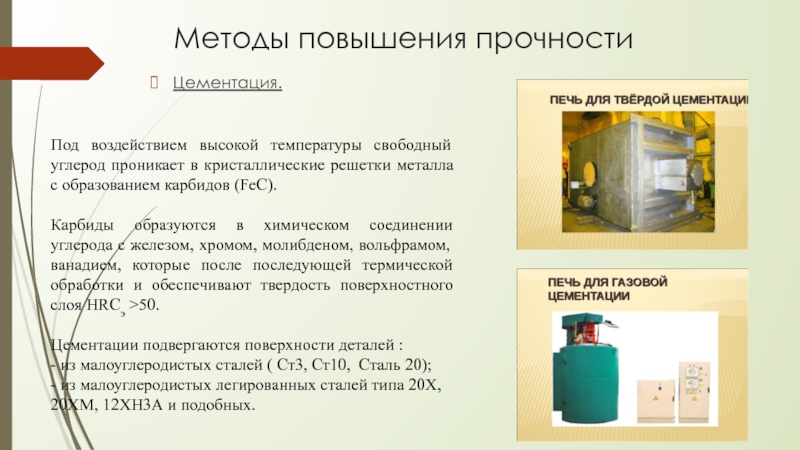

Слайд 15Методы повышения прочности

Цементация.

Под воздействием высокой температуры свободный углерод проникает в кристаллические

решетки металла с образованием карбидов (FeC).

Карбиды образуются в химическом соединении углерода с железом, хромом, молибденом, вольфрамом, ванадием, которые после последующей термической обработки и обеспечивают твердость поверхностного слоя HRCэ >50.

Цементации подвергаются поверхности деталей :

- из малоуглеродистых сталей ( Ст3, Ст10, Сталь 20);

- из малоуглеродистых легированных сталей типа 20Х, 20ХМ, 12ХН3А и подобных.

Карбиды образуются в химическом соединении углерода с железом, хромом, молибденом, вольфрамом, ванадием, которые после последующей термической обработки и обеспечивают твердость поверхностного слоя HRCэ >50.

Цементации подвергаются поверхности деталей :

- из малоуглеродистых сталей ( Ст3, Ст10, Сталь 20);

- из малоуглеродистых легированных сталей типа 20Х, 20ХМ, 12ХН3А и подобных.

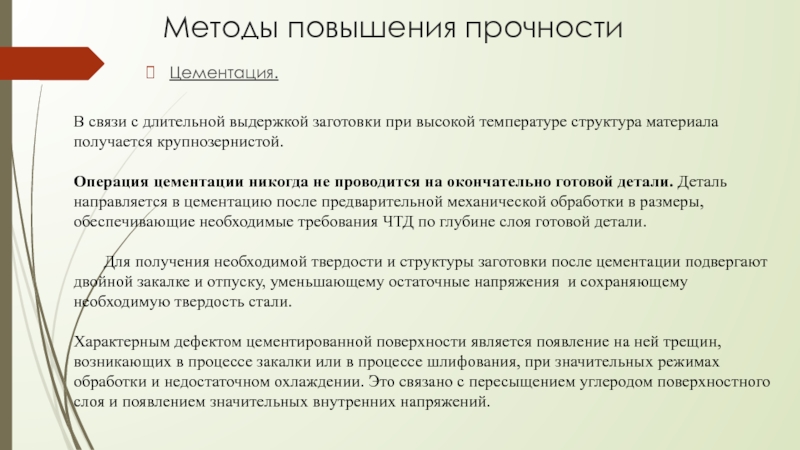

Слайд 16Методы повышения прочности

Цементация.

В связи с длительной выдержкой заготовки при высокой температуре

структура материала получается крупнозернистой.

Операция цементации никогда не проводится на окончательно готовой детали. Деталь направляется в цементацию после предварительной механической обработки в размеры, обеспечивающие необходимые требования ЧТД по глубине слоя готовой детали.

Для получения необходимой твердости и структуры заготовки после цементации подвергают двойной закалке и отпуску, уменьшающему остаточные напряжения и сохраняющему необходимую твердость стали.

Характерным дефектом цементированной поверхности является появление на ней трещин, возникающих в процессе закалки или в процессе шлифования, при значительных режимах обработки и недостаточном охлаждении. Это связано с пересыщением углеродом поверхностного слоя и появлением значительных внутренних напряжений.

Операция цементации никогда не проводится на окончательно готовой детали. Деталь направляется в цементацию после предварительной механической обработки в размеры, обеспечивающие необходимые требования ЧТД по глубине слоя готовой детали.

Для получения необходимой твердости и структуры заготовки после цементации подвергают двойной закалке и отпуску, уменьшающему остаточные напряжения и сохраняющему необходимую твердость стали.

Характерным дефектом цементированной поверхности является появление на ней трещин, возникающих в процессе закалки или в процессе шлифования, при значительных режимах обработки и недостаточном охлаждении. Это связано с пересыщением углеродом поверхностного слоя и появлением значительных внутренних напряжений.

Слайд 17Методы повышения прочности

Цементация.

Обычно цементации подвергают не все, а лишь отдельные

поверхности заготовки, которым должна быть придана высокая твердость. Поверхности, не подвергаемые цементации должны быть изолированы.

Способы защиты нецементируемых поверхностей:

гальваническое меднение,

применение различных обмазок,

предохранение с помощью медных пробок,

надевание на наружную поверхность колпачков.

припуск, удаляемый с заготовки после цементации до закалки.

Технологический процесс изготовления детали:

Обработать поверхности заготовки подлежащие цементации с припуском под обработку после закалки.

Остальные поверхности заготовки либо не обрабатывать, либо обработать с припуском в 1,5…2 раза превышающим заданную глубину цементированного слоя.

После цементации накладной припуск с поверхностей удалить и заготовку направить на закалку, в результате которой высокую твердость приобретут только цементированные поверхности.

Основной класс деталей подвергающихся цементации – шестерни. Цементируются также отдельные поверхности валов, цапф, втулок, работающих на трение.

Способы защиты нецементируемых поверхностей:

гальваническое меднение,

применение различных обмазок,

предохранение с помощью медных пробок,

надевание на наружную поверхность колпачков.

припуск, удаляемый с заготовки после цементации до закалки.

Технологический процесс изготовления детали:

Обработать поверхности заготовки подлежащие цементации с припуском под обработку после закалки.

Остальные поверхности заготовки либо не обрабатывать, либо обработать с припуском в 1,5…2 раза превышающим заданную глубину цементированного слоя.

После цементации накладной припуск с поверхностей удалить и заготовку направить на закалку, в результате которой высокую твердость приобретут только цементированные поверхности.

Основной класс деталей подвергающихся цементации – шестерни. Цементируются также отдельные поверхности валов, цапф, втулок, работающих на трение.

Слайд 18Методы повышения прочности

Азотирование

Азотирование - процесс насыщения поверхностного слоя детали

азотом для повышения поверхностной твердости, износостойкости, усталостной прочности и коррозионной стойкости.

Твердость азотированной поверхности НV 1000…1150

До азотирования детали подвергают термообработке, проводят чистовую обработку заготовки, а после азотирования – отделочную обработку (тонкое шлифование, притирку, доводку и т. п.)

Азотирование проводится в специальных печах в среде диссоциированного аммиака (NH4) при температуре 480…650º С.

Различают два вида азотирования:

Прочностное ( длительный процесс, глубина слоя 0,5…0,8 мм при выдержке 50…60 часов);

Антикоррозионное (кратковременный процесс, глубина слоя 0,025…0,06 мм)

Твердость азотированной поверхности НV 1000…1150

До азотирования детали подвергают термообработке, проводят чистовую обработку заготовки, а после азотирования – отделочную обработку (тонкое шлифование, притирку, доводку и т. п.)

Азотирование проводится в специальных печах в среде диссоциированного аммиака (NH4) при температуре 480…650º С.

Различают два вида азотирования:

Прочностное ( длительный процесс, глубина слоя 0,5…0,8 мм при выдержке 50…60 часов);

Антикоррозионное (кратковременный процесс, глубина слоя 0,025…0,06 мм)

Слайд 19Методы повышения прочности

Азотирование

Разновидностью газового азотирования является ионное азотирование. При

ионном азотировании процесс насыщения идет быстрее, что значительно снижает поводки детали, но процесс требует специальной установки ионного азотирования. Азот, проникая в металл, образует химические соединения – нитриды. Твердость азотированной поверхности >76 HRA.

Методы защиты поверхностей от азотирования:

лужение (слой 0,01… 0,02);

гальваническое никелирование или цинкование (слой 0,04…0,06 мм),

специальными обмазками:

а) свинцово - оловянистая пыль в смеси с растительными маслами, стеарином и свиным салом;

б) жидкое стекло с сушкой при 100…120 °С

Методы защиты поверхностей от азотирования:

лужение (слой 0,01… 0,02);

гальваническое никелирование или цинкование (слой 0,04…0,06 мм),

специальными обмазками:

а) свинцово - оловянистая пыль в смеси с растительными маслами, стеарином и свиным салом;

б) жидкое стекло с сушкой при 100…120 °С

Слайд 20Методы повышения прочности

Азотирование

Недостатки азотирования:

Для сложнолегированных сталей характерно «разбухание», т.е. увеличение

диаметральных размеров валов либо уменьшение диаметров отверстий в пределах 5…20 мкм;

Решается корректировкой размеров опытным путем.

2. Пересыщение азотом поверхностного слоя в результате чего поверхность «шелушится».

Решается подбором режимов азотирования: степень диссоциации аммиака, температура, время

выдержки)

Из деталей ДВС азотированию могут подвергаться шейки коленчатых валов, поверхность зубьев шестерен, стальные гильзы цилиндров двигателей В2, Д6. Материал Сталь38ХМЮА. Проводится двухстороннее азотирование: внутренней поверхности гильзы ф150 наружной поверхности ф163,5 в зоне охлаждения водой для предохранения от коррозии.

Решается корректировкой размеров опытным путем.

2. Пересыщение азотом поверхностного слоя в результате чего поверхность «шелушится».

Решается подбором режимов азотирования: степень диссоциации аммиака, температура, время

выдержки)

Из деталей ДВС азотированию могут подвергаться шейки коленчатых валов, поверхность зубьев шестерен, стальные гильзы цилиндров двигателей В2, Д6. Материал Сталь38ХМЮА. Проводится двухстороннее азотирование: внутренней поверхности гильзы ф150 наружной поверхности ф163,5 в зоне охлаждения водой для предохранения от коррозии.

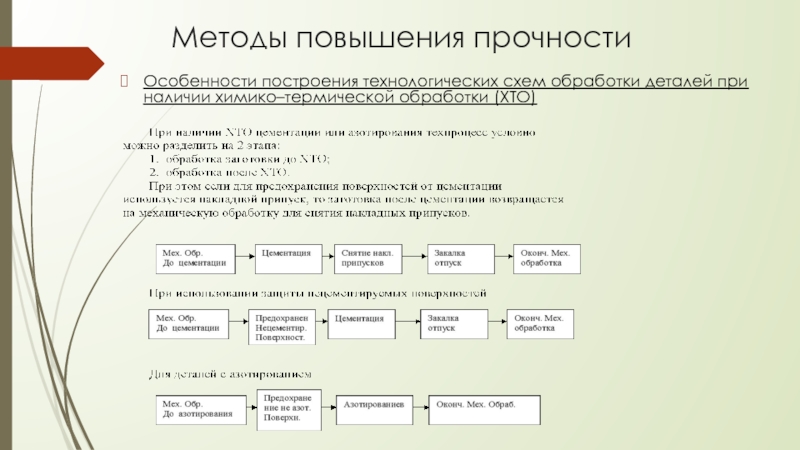

Слайд 21Методы повышения прочности

Особенности построения технологических схем обработки деталей при наличии химико–термической

обработки (ХТО)

Слайд 22Методы повышения прочности

Цианирование.

Процесс насыщения поверхностных слоев заготовки одновременно азотом

и углеродом.

После цианирования твердость выше, чем при цементации (НV 1000…1100)

Цианированию подвергают детали, работающие на износ при динамических нагрузках, а также инструмент.

Глубина цианированного слоя в пределах 0,015…0,03 мм.

В зависимости от вида карбюризатора цианирование проводится в жидкой, газовой или твердой средах в интервале трех температурных режимов: 540…560 °С, 820…860 °С, 920…960 °С

В деталях ДВС используют крайне редко в узле регулировки подачи топлива.

После цианирования твердость выше, чем при цементации (НV 1000…1100)

Цианированию подвергают детали, работающие на износ при динамических нагрузках, а также инструмент.

Глубина цианированного слоя в пределах 0,015…0,03 мм.

В зависимости от вида карбюризатора цианирование проводится в жидкой, газовой или твердой средах в интервале трех температурных режимов: 540…560 °С, 820…860 °С, 920…960 °С

В деталях ДВС используют крайне редко в узле регулировки подачи топлива.

Слайд 23Методы повышения прочности

Обработка деталей ДВС дробью.

Назначение дробеструйной обработки (ДО):

-

удаление окалины после ТО и травления для повышения размерной стойкости инструмента и снижения износа направляющих станков;

- увеличение площади контакта поверхностей перед покрытием ЛКМ с одновременным удалением возможных следов коррозии;

повышение конструкционной прочности деталей, работающих при циклически меняющихся нагрузках (дробеструйный наклеп).

Процесс ДО применим к деталям сложной формы, отличается высокой производительностью и экономичностью.

ДО снижает чувствительность к конструктивным и технологическим поверхностным концентраторам напряжений (галтели, надрезы и т.д.) .

Дробеструйный наклеп для деталей ДВС: пружины клапанов и форсунок, рессоры, рычаги, тяжело нагруженные шатуны.

- увеличение площади контакта поверхностей перед покрытием ЛКМ с одновременным удалением возможных следов коррозии;

повышение конструкционной прочности деталей, работающих при циклически меняющихся нагрузках (дробеструйный наклеп).

Процесс ДО применим к деталям сложной формы, отличается высокой производительностью и экономичностью.

ДО снижает чувствительность к конструктивным и технологическим поверхностным концентраторам напряжений (галтели, надрезы и т.д.) .

Дробеструйный наклеп для деталей ДВС: пружины клапанов и форсунок, рессоры, рычаги, тяжело нагруженные шатуны.

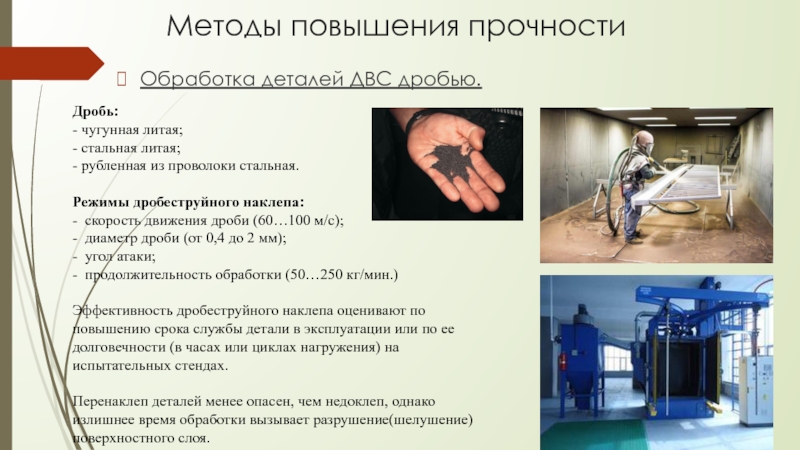

Слайд 24Методы повышения прочности

Обработка деталей ДВС дробью.

Дробь:

- чугунная литая;

- стальная литая;

-

рубленная из проволоки стальная.

Режимы дробеструйного наклепа:

- скорость движения дроби (60…100 м/с);

- диаметр дроби (от 0,4 до 2 мм);

- угол атаки;

- продолжительность обработки (50…250 кг/мин.)

Эффективность дробеструйного наклепа оценивают по повышению срока службы детали в эксплуатации или по ее долговечности (в часах или циклах нагружения) на испытательных стендах.

Перенаклеп деталей менее опасен, чем недоклеп, однако излишнее время обработки вызывает разрушение(шелушение) поверхностного слоя.

Режимы дробеструйного наклепа:

- скорость движения дроби (60…100 м/с);

- диаметр дроби (от 0,4 до 2 мм);

- угол атаки;

- продолжительность обработки (50…250 кг/мин.)

Эффективность дробеструйного наклепа оценивают по повышению срока службы детали в эксплуатации или по ее долговечности (в часах или циклах нагружения) на испытательных стендах.

Перенаклеп деталей менее опасен, чем недоклеп, однако излишнее время обработки вызывает разрушение(шелушение) поверхностного слоя.

Слайд 25Методы повышения прочности

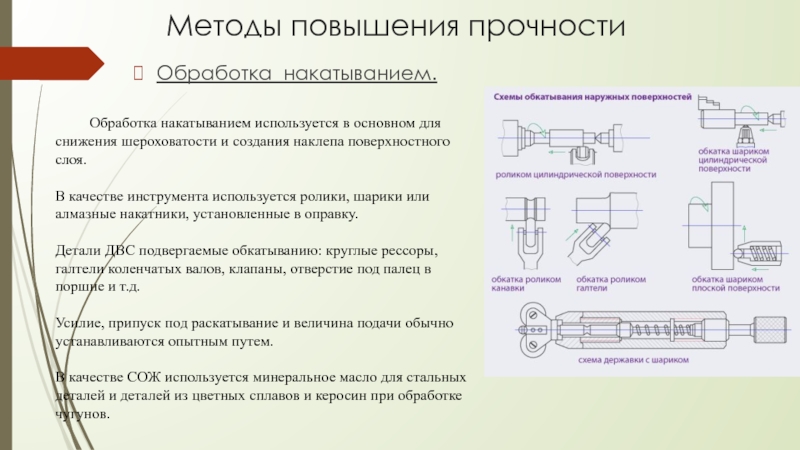

Обработка накатыванием.

Обработка накатыванием используется в основном для

снижения шероховатости и создания наклепа поверхностного слоя.

В качестве инструмента используется ролики, шарики или алмазные накатники, установленные в оправку.

Детали ДВС подвергаемые обкатыванию: круглые рессоры, галтели коленчатых валов, клапаны, отверстие под палец в поршне и т.д.

Усилие, припуск под раскатывание и величина подачи обычно устанавливаются опытным путем.

В качестве СОЖ используется минеральное масло для стальных деталей и деталей из цветных сплавов и керосин при обработке чугунов.

В качестве инструмента используется ролики, шарики или алмазные накатники, установленные в оправку.

Детали ДВС подвергаемые обкатыванию: круглые рессоры, галтели коленчатых валов, клапаны, отверстие под палец в поршне и т.д.

Усилие, припуск под раскатывание и величина подачи обычно устанавливаются опытным путем.

В качестве СОЖ используется минеральное масло для стальных деталей и деталей из цветных сплавов и керосин при обработке чугунов.