- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Курс лекций по механике. Детали машин (часть 1) презентация

Содержание

- 1. Курс лекций по механике. Детали машин (часть 1)

- 2. Содержание Лекция 1. Введение. Общие сведения о

- 3. ЛИТЕРАТУРА (ДЛЯ ПОДГОТОВКИ К ЭКЗАМЕНУ И ВЫПОЛНЕНИЯ

- 4. 9. Иванов, М.Н. Детали машин: Курсовое проектирование

- 5. Детали машин Лекция №1

- 6. Введение Цель курса - приобретение студентом навыков

- 7. Общие сведения о проектировании машин Проектирование

- 9. В процессе проектирования деталей машин используют два

- 10. Требования к машинам и критерии их качества

- 11. Основные критерии работоспособности, надежности и расчета деталей

- 12. Работоспособность это такое состояние машины, при котором

- 13. где: σпред и τпред – соответственно предельное

- 14. Устойчивость - свойство системы самопроизвольно восстанавливать первоначальное

- 15. Виброустойчивость - способность конструкции работать в нужном

- 16. Вероятность безотказной работы (или коэффициент надежности) выражается

- 17. Технологичность - соответствие изделия требованиям производства и

- 18. Экономичность. При оценке экономичности учитывают затраты на

- 19. КЛАССИФИКАЦИЯ ДЕТАЛЕЙ МАШИН

- 20. Общие сведения о передачах Определение: Передача −

- 21. Классификация механических передач вращательного движения: 1. По

- 22. 3. По характеру изменения угловой скорости выходного

- 23. 6. По количеству ступеней преобразования движения: одно-,

- 24. Главные характеристики передач : мощности на входном

- 25. Отношение потерянной в механизме (машине) мощности

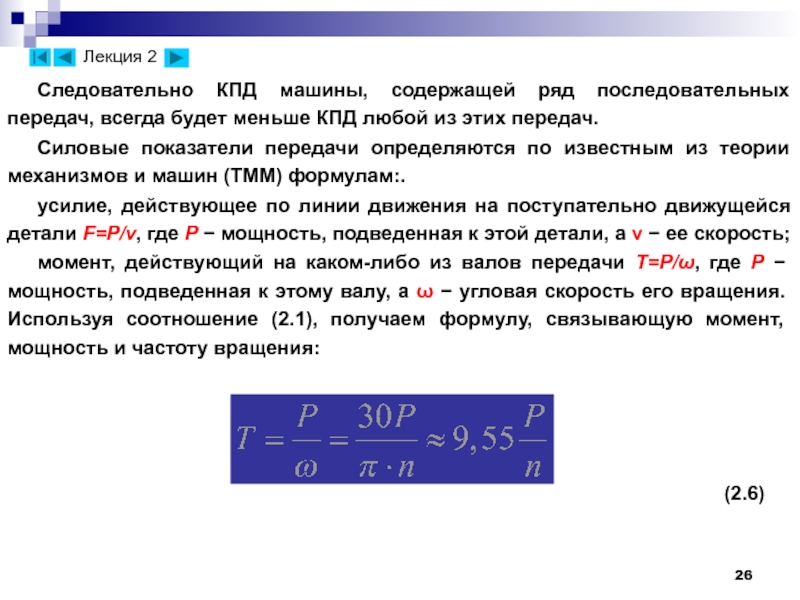

- 26. Следовательно КПД машины, содержащей ряд последовательных

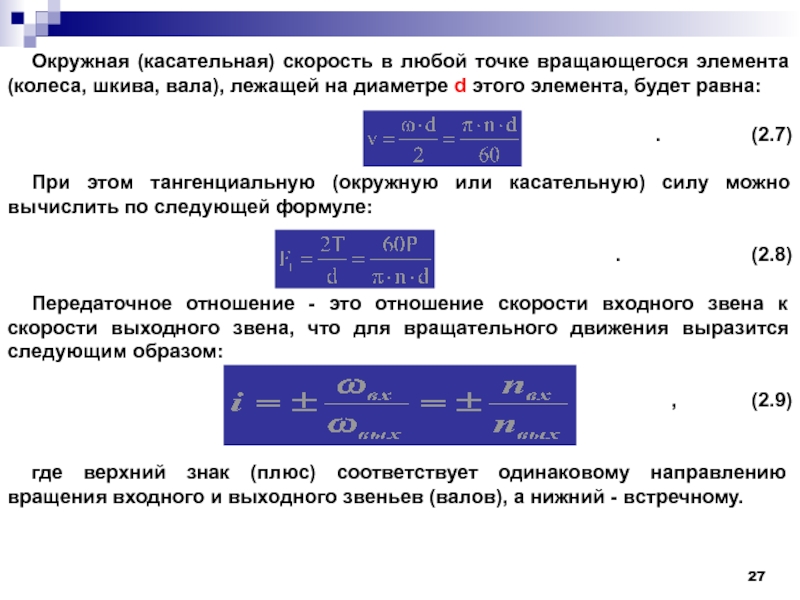

- 27. Окружная (касательная) скорость в любой точке

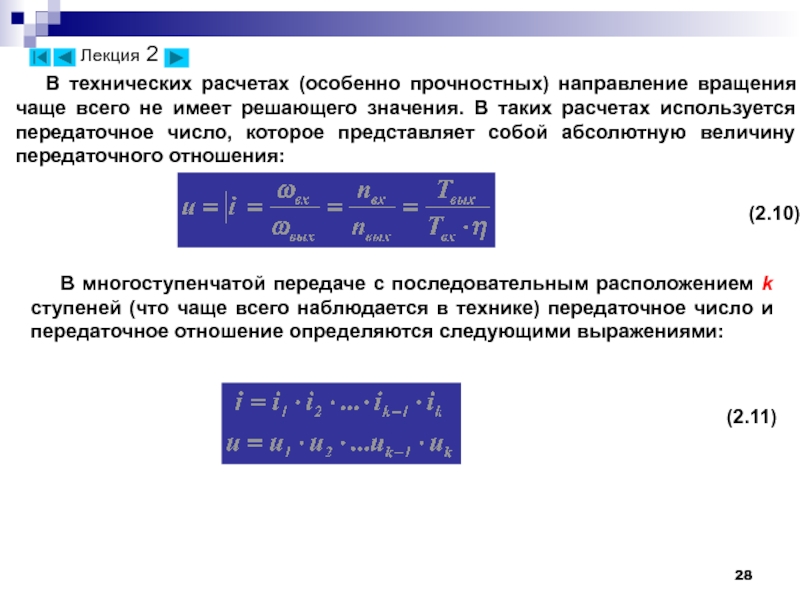

- 28. В технических расчетах (особенно прочностных) направление вращения

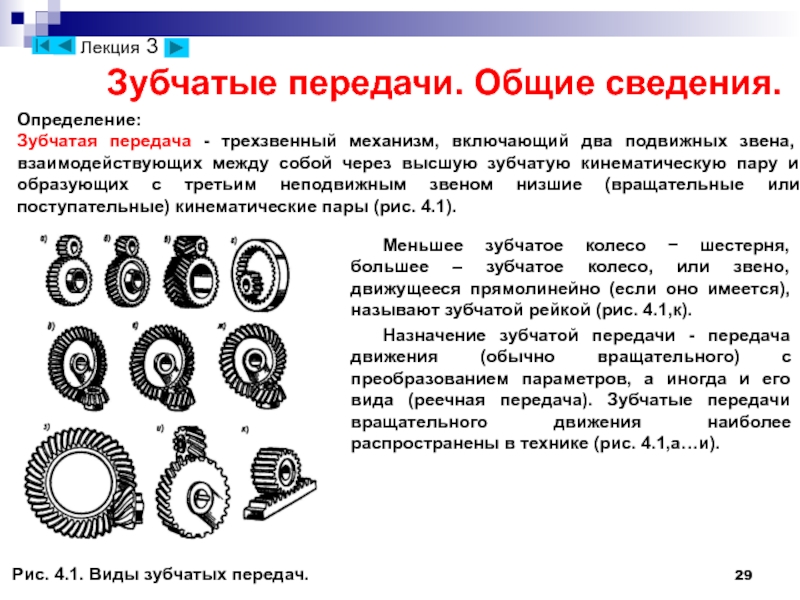

- 29. Зубчатые передачи. Общие сведения. Определение: Зубчатая

- 30. Достоинства зубчатых передач: 1. Высокая надежность

- 31. Классификация зубчатых передач: 1. По величине передаточного

- 32. 3. По расположению зубьев относительно образующей поверхности

- 33. Лекция 3

- 34. Лекция 3

- 36. 5. По форме рабочего профиля зуба: 5.1.

- 37. 5. 7. По жесткости зубчатого венца колес,

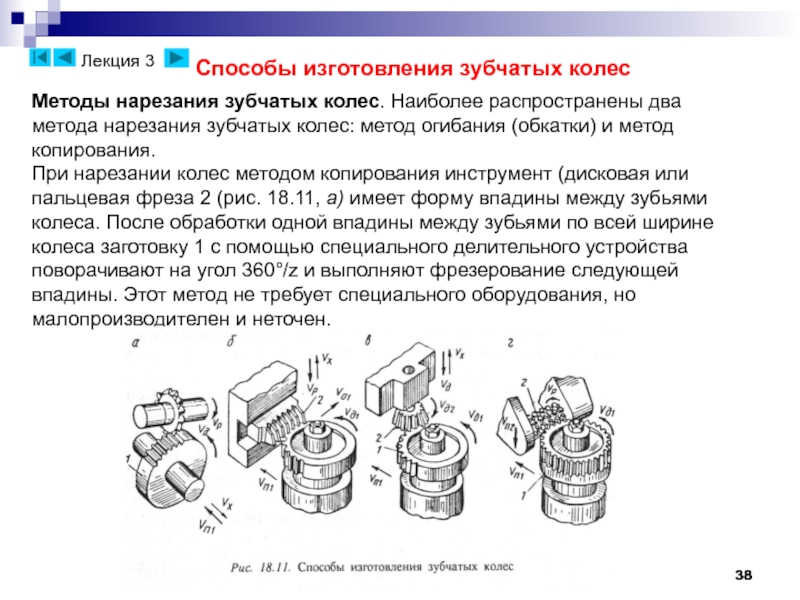

- 38. Способы изготовления зубчатых колес Методы нарезания зубчатых

- 39. В настоящее время наиболее прогрессивными способами изготовления

- 40. Наиболее полно перечисленным выше требованиям удовлетворяет эвольвентное

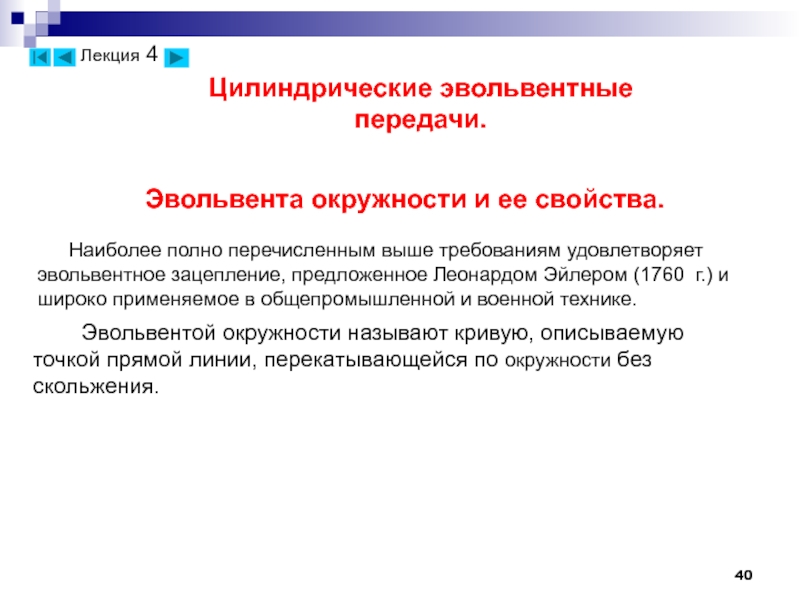

- 41. При перекатывании прямой по

- 42. Окружность, по которой перекатывается прямая

- 43. Уравнение эвольвенты Радиус основной окружности

- 44. Свойства эвольвенты Для геометрической

- 45. Термины и обозначения эвольвентных зубчатых передач установлены

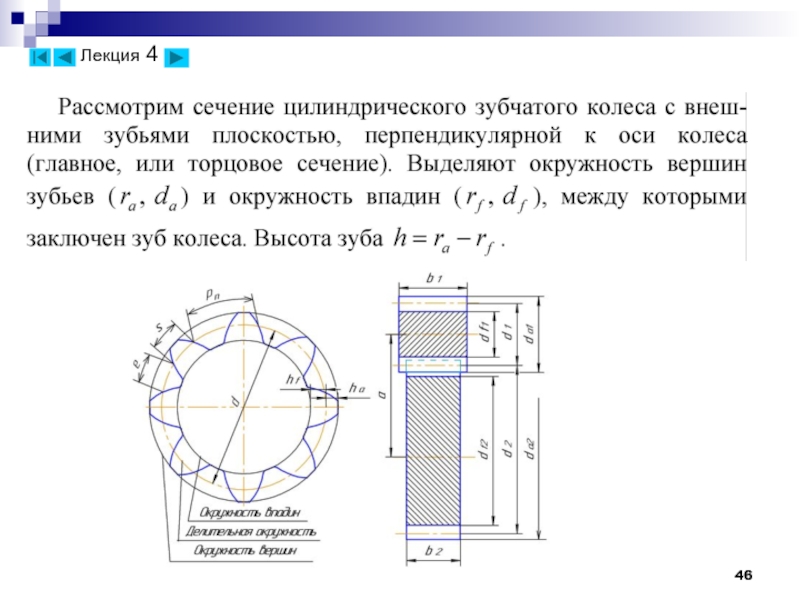

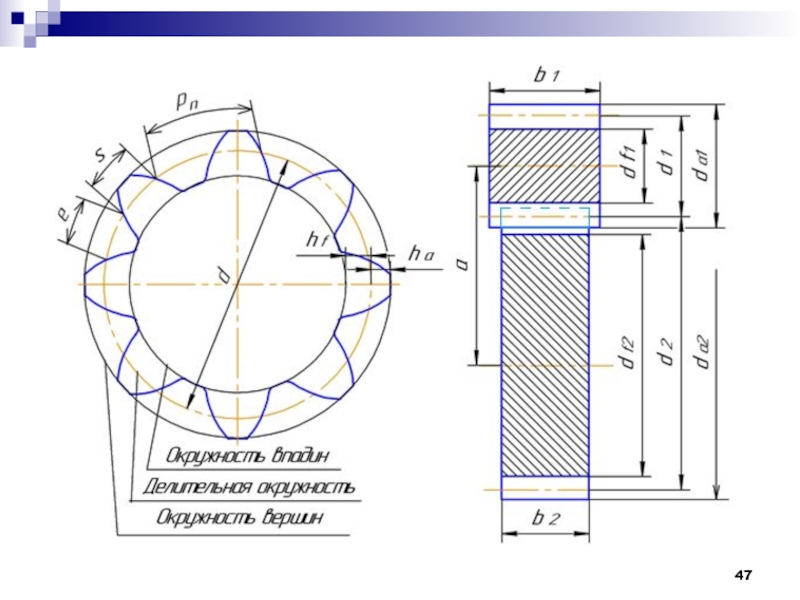

- 46. Лекция 4

- 48. Лекция 4

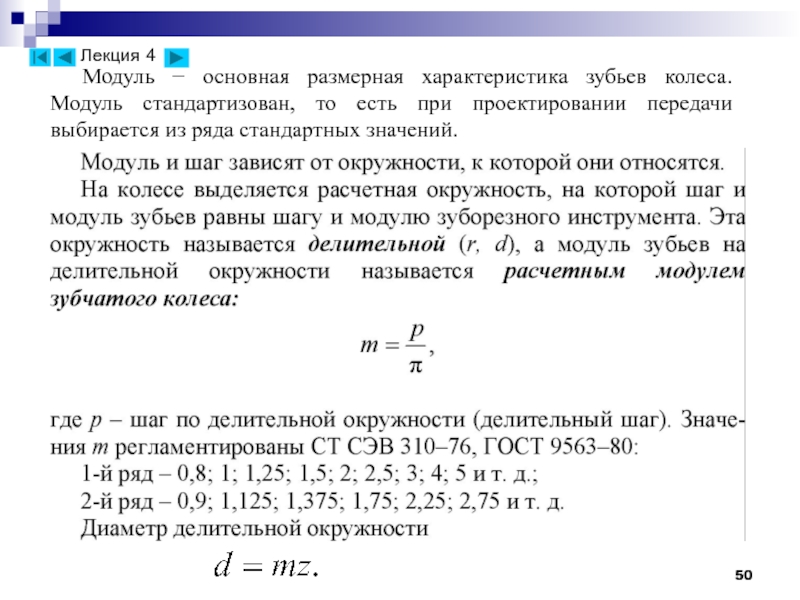

- 50. Модуль − основная размерная характеристика зубьев

- 51. Основные геометрические параметры:

- 52. Межосевое расстояние αw

- 53. Лекция 4

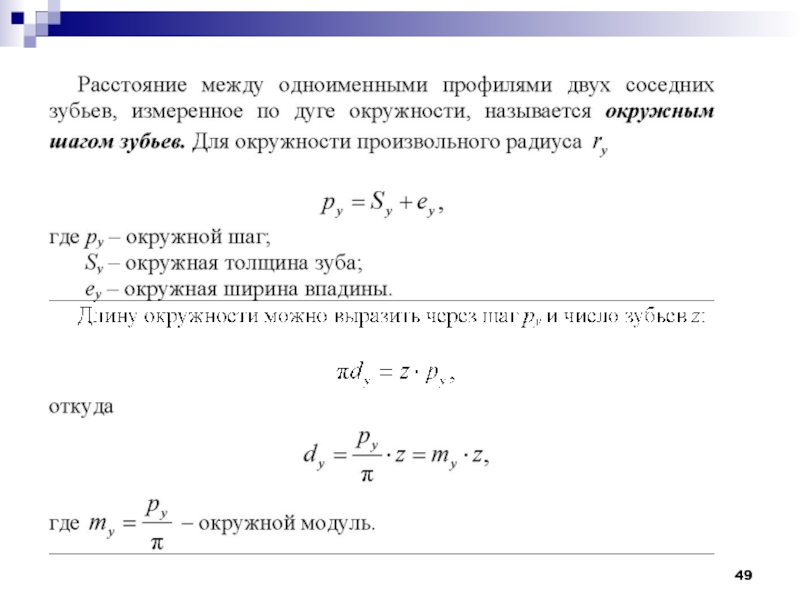

- 54. Окружной делительный шаг зубьев p − расстояние

- 55. Кинематические параметры зубчатых передач − это угловые

- 56. Лекция 4

- 57. Лекция 4

- 58. Лекция 4

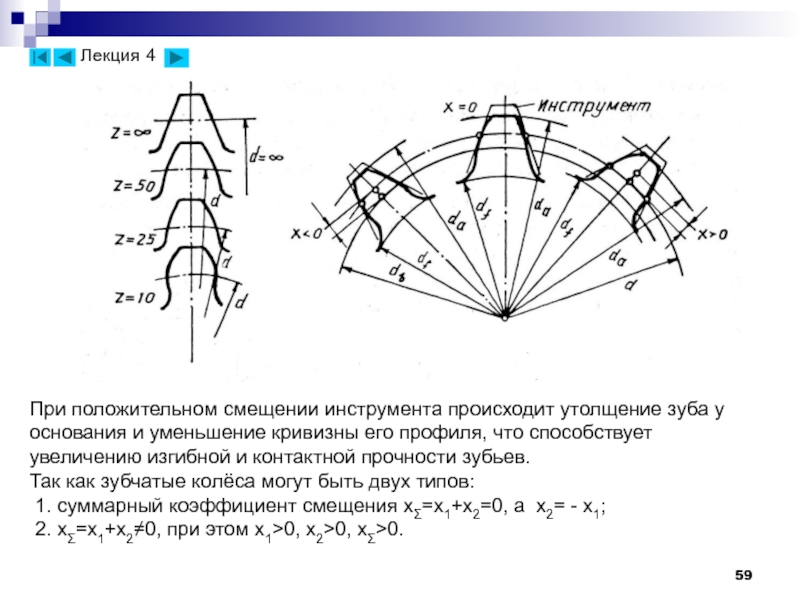

- 59. При положительном смещении инструмента происходит утолщение зуба

- 60. Для передач второго типа суммарная толщина зубьев

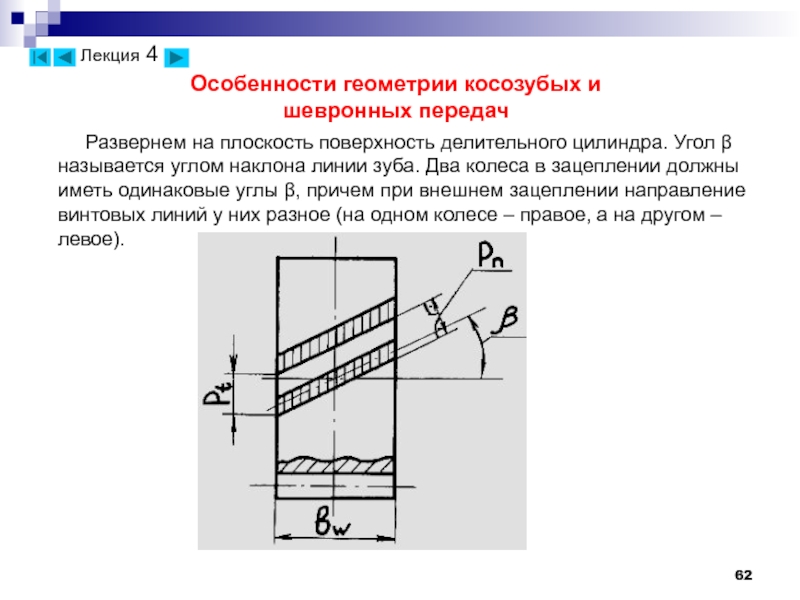

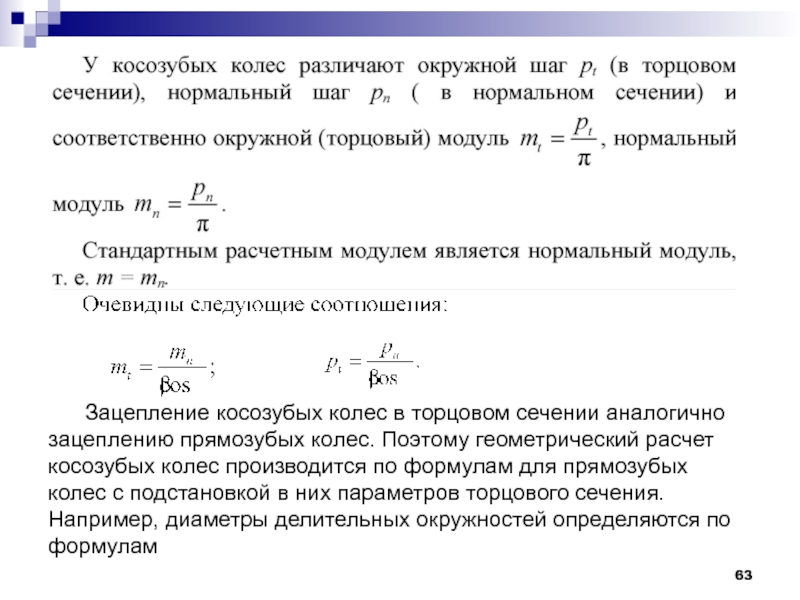

- 62. Особенности геометрии косозубых и шевронных передач

- 63. Зацепление

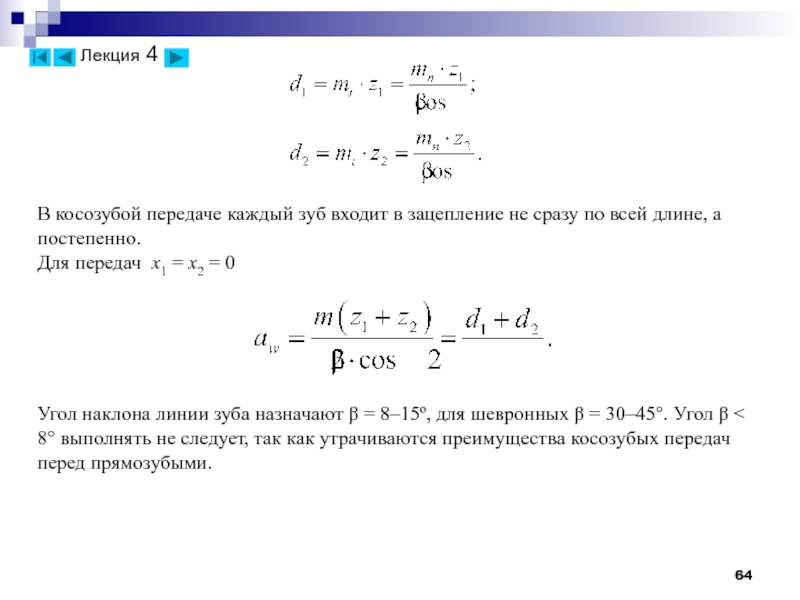

- 64. Угол наклона линии зуба назначают

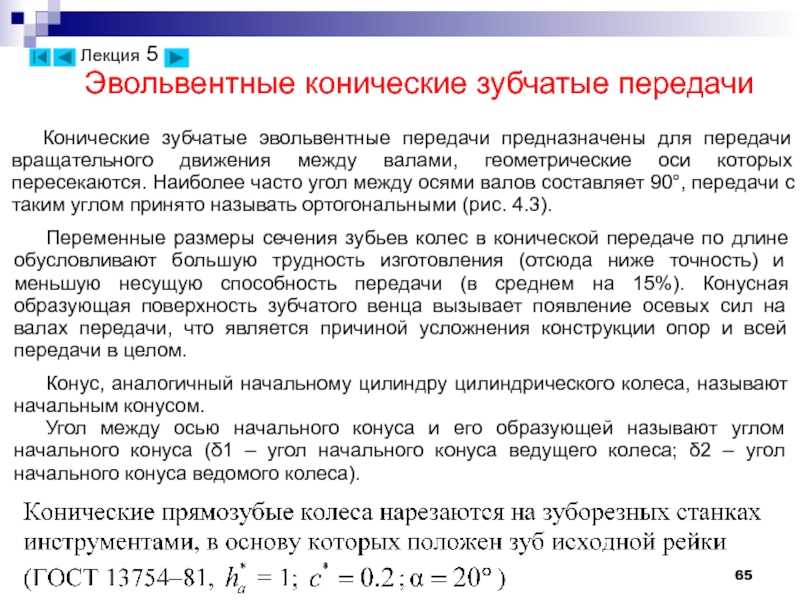

- 65. Эвольвентные конические зубчатые передачи

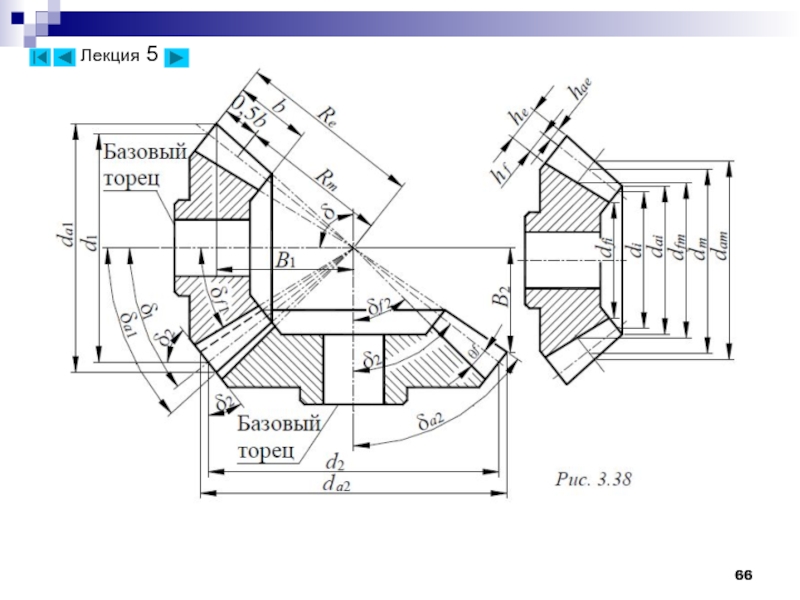

- 66. Лекция 5

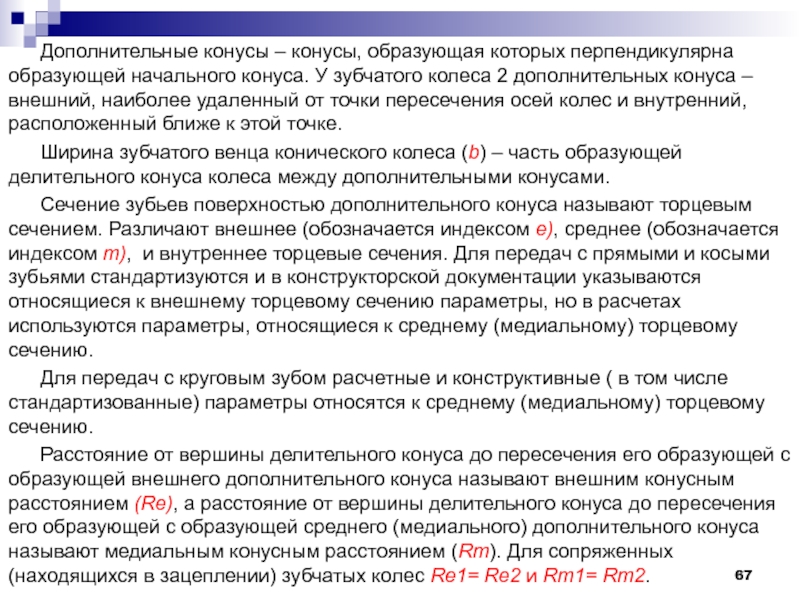

- 67. Дополнительные конусы – конусы, образующая которых перпендикулярна

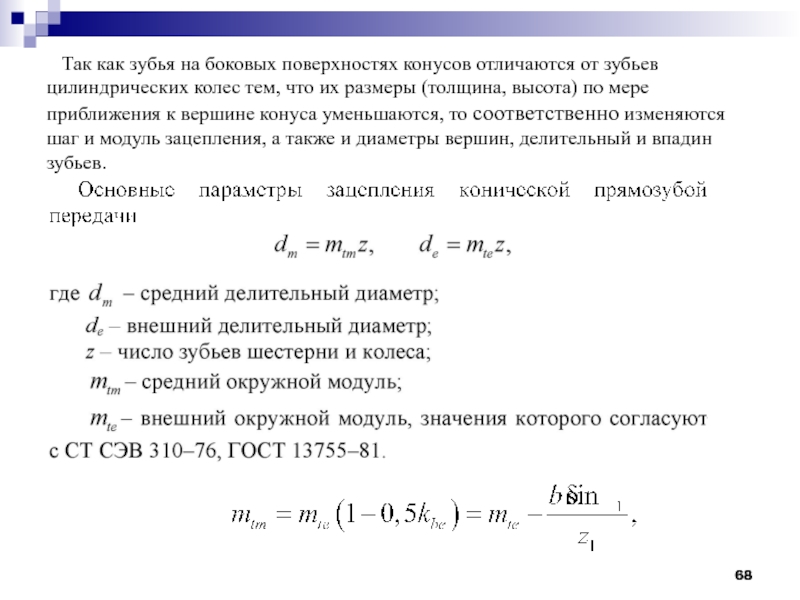

- 68. Так как зубья на боковых

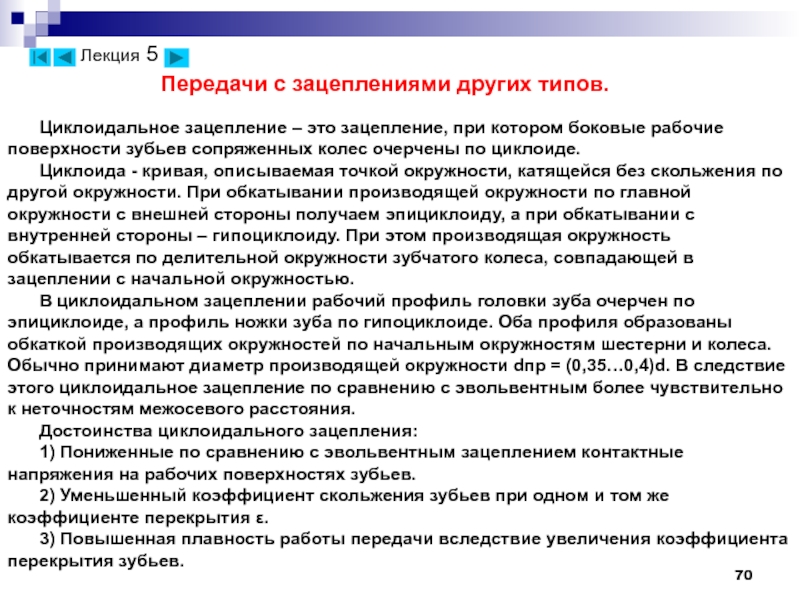

- 70. Передачи с зацеплениями других типов.

- 71. Недостатки циклоидального зацепления: 1) Сложность инструментального

- 72. В этом случае гипоциклоидальный

- 73. Передача с круговым профилем зуба предложена инженер-полковником

- 74. При выполнении зуба ведущего колеса с вогнутым

- 75. Вследствие более высокой контактной прочности несущая способность

- 76. Силы в зацеплении зубчатых передач. Прямозубая цилиндрическая

- 77. Лекция 6

- 78. В косозубой передаче за счет наклона продольной

- 79. Лекция 6

- 80. Лекция 6

- 81. Лекция 6

- 82. Коническая передача.

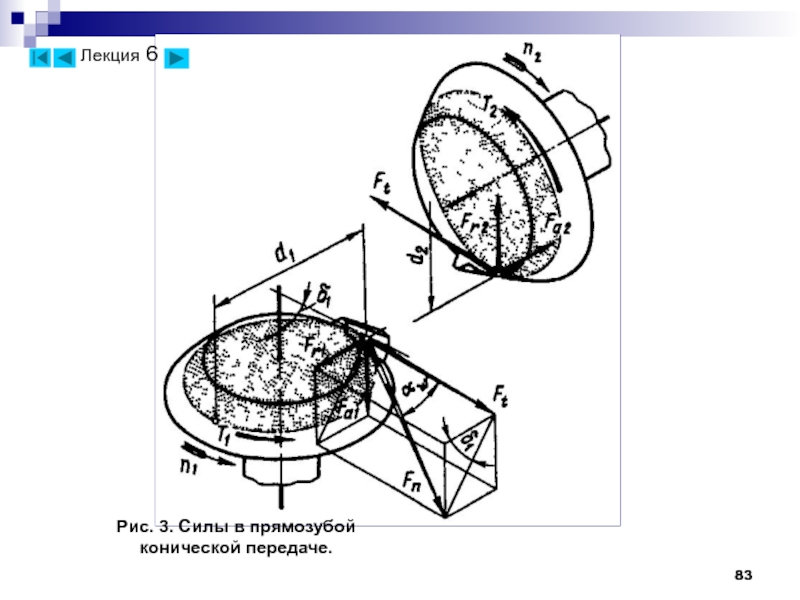

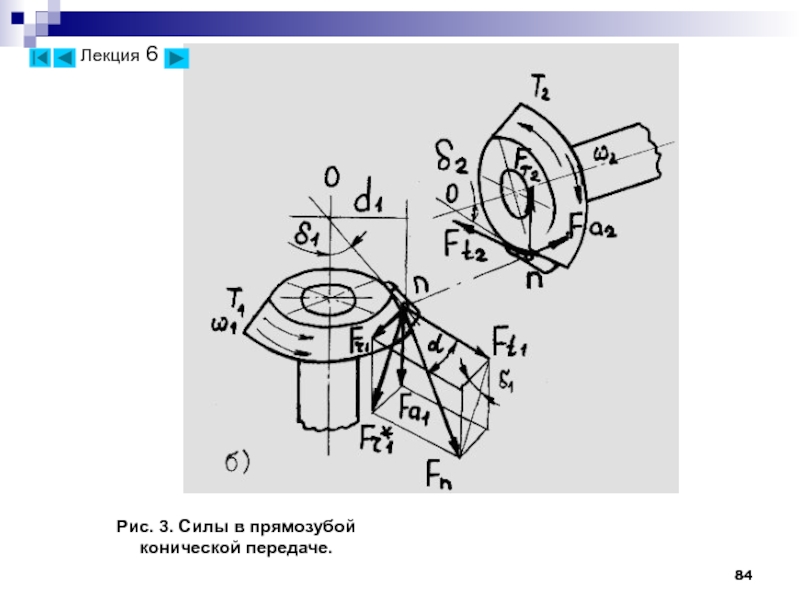

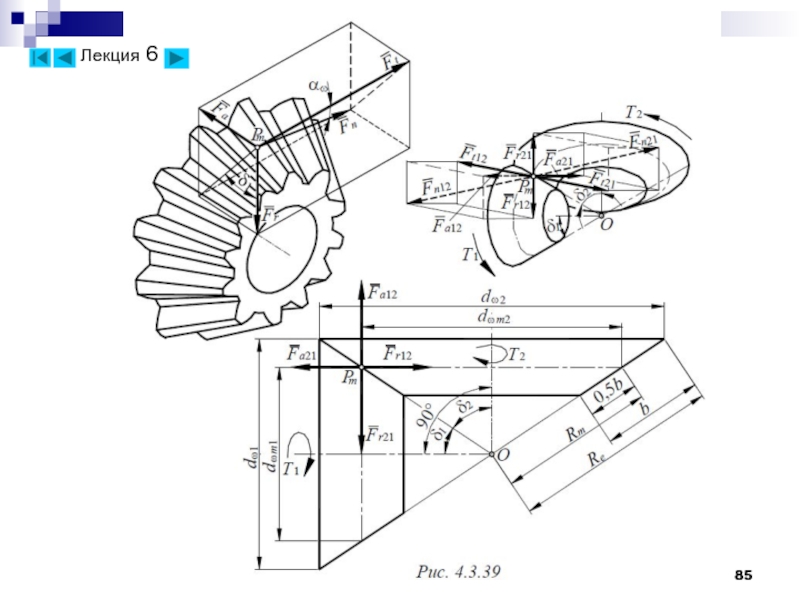

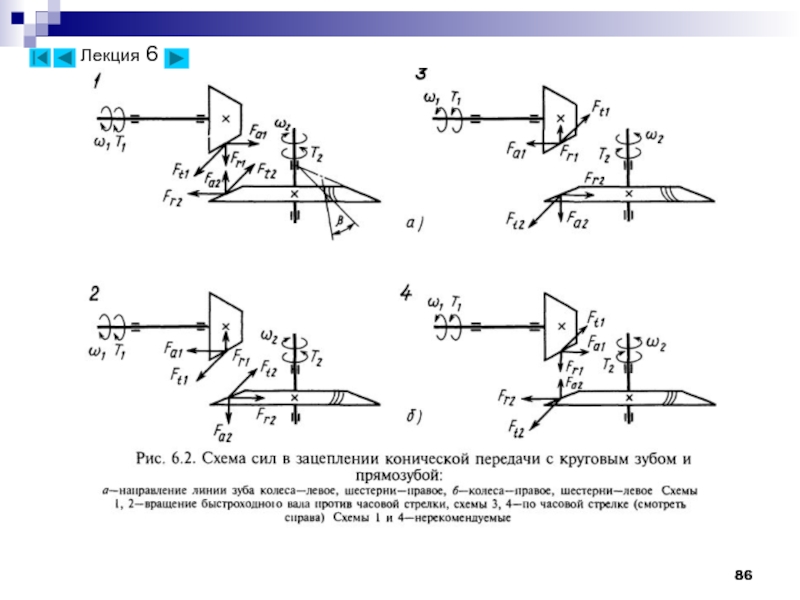

- 83. Рис. 3. Силы в прямозубой конической передаче. Лекция 6

- 84. Рис. 3. Силы в прямозубой конической передаче. Лекция 6

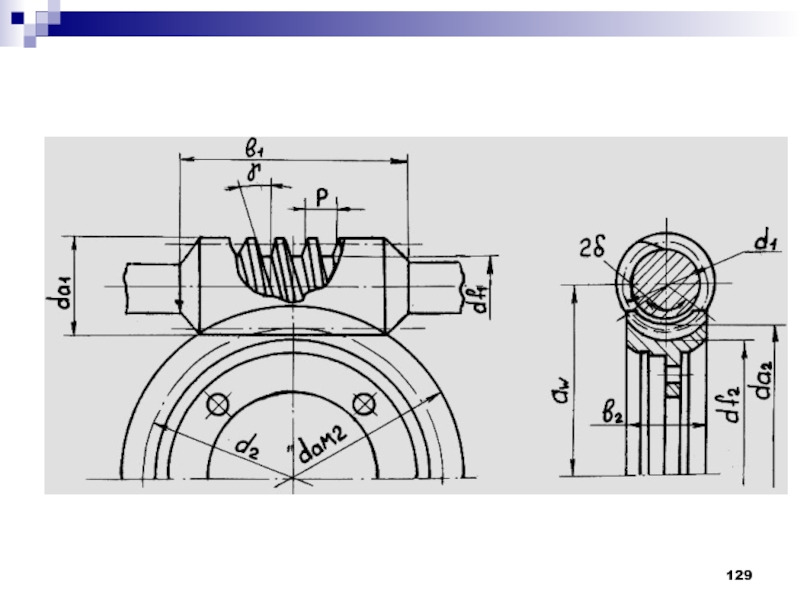

- 85. Лекция 6

- 86. Лекция 6

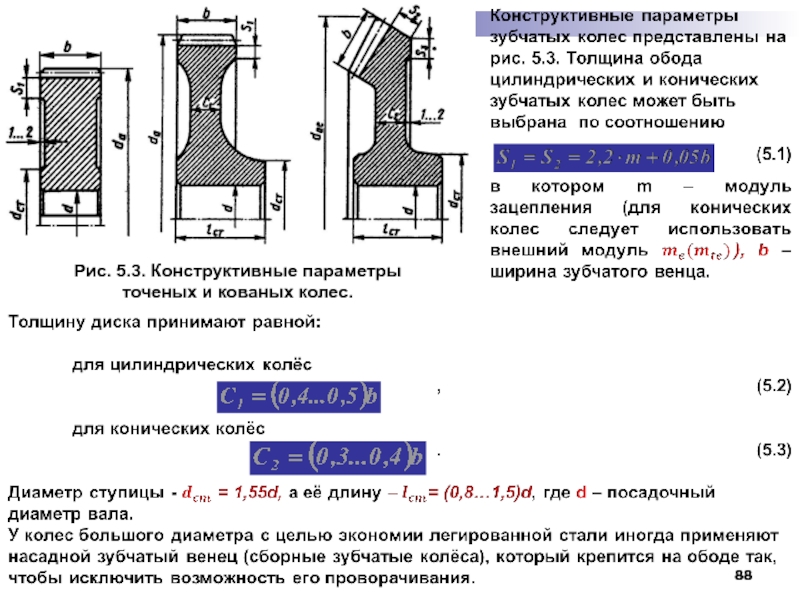

- 87. Конструктивные особенности и параметры зубчатых колёс.

- 88. Рис. 5.3. Конструктивные параметры точеных и кованых колес.

- 89. Материалы и термообработка зубчатых колес.

- 90. Твердость материала НВ350 (вторая группа материалов) твердость

- 91. Специальные виды термообработки позволяют получить HRC до 50. . .60 (НВ

- 92. Виды термообработки. Объемная закалка — наиболее

- 93. Цементация (насыщение углеродом поверхностного слоя с последующей

- 94. Азотирование (насыщение поверхностного слоя азотом) обеспечивает не

- 95. Из пластмасс для изготовления зубчатых колес находят

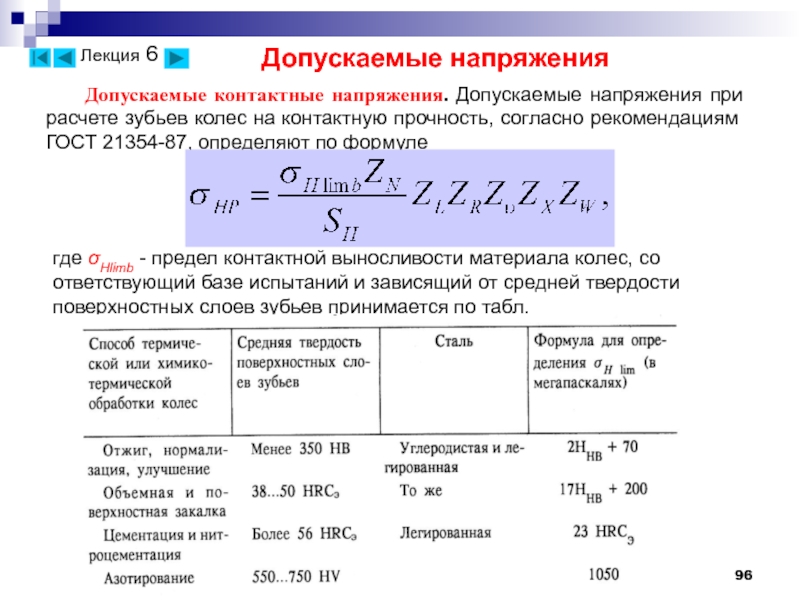

- 96. Допускаемые напряжения Допускаемые контактные напряжения. Допускаемые напряжения

- 97. sH - минимальный коэффициент запаса прочности:

- 98. при NK > NHlim принимаемый не менее

- 99. NK - число циклов напряжений, соответствующее заданному

- 100. При проектировочном расчете

- 101. Допускаемые напряжения изгиба при расчете на выносливость

- 102. Yg – коэффициент, учитывающий влияние шлифования переходной

- 103. YN – коэффициент долговечности

- 104. Виды повреждений

- 105. Изнашивание зубьев колес. Усталостное выкрашивание материала

- 106. Для предупреждения выкрашивания необходимо определять размеры деталей

- 107. Расчет зубчатых передач. Основными критериями работоспособности

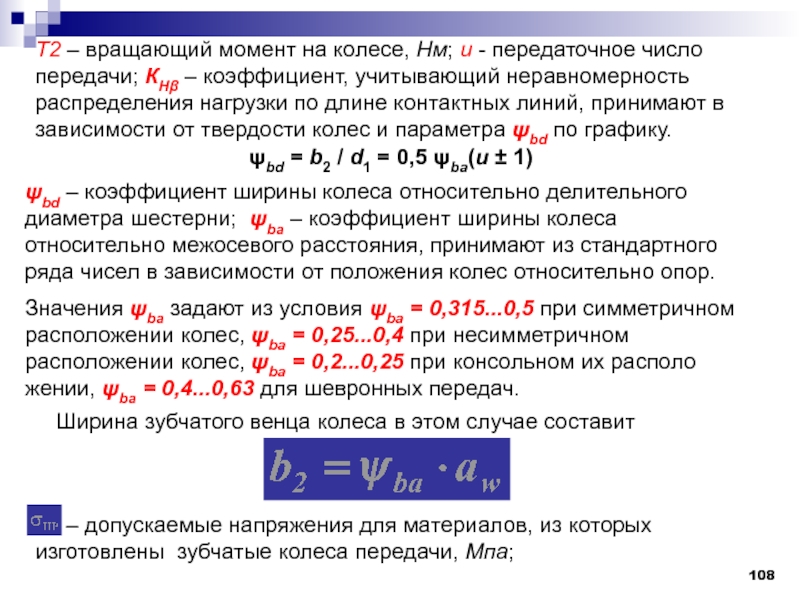

- 108. T2 – вращающий момент на колесе, Нм;

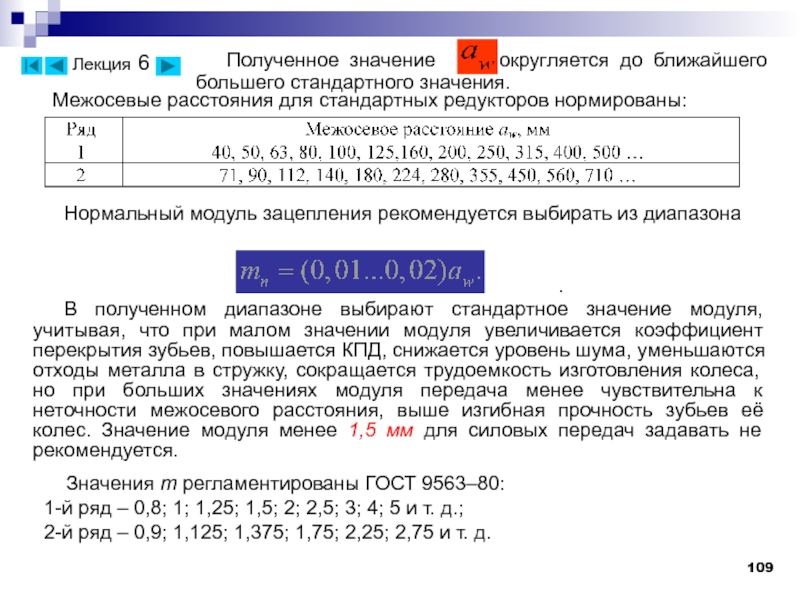

- 109. Нормальный модуль зацепления рекомендуется выбирать из диапазона

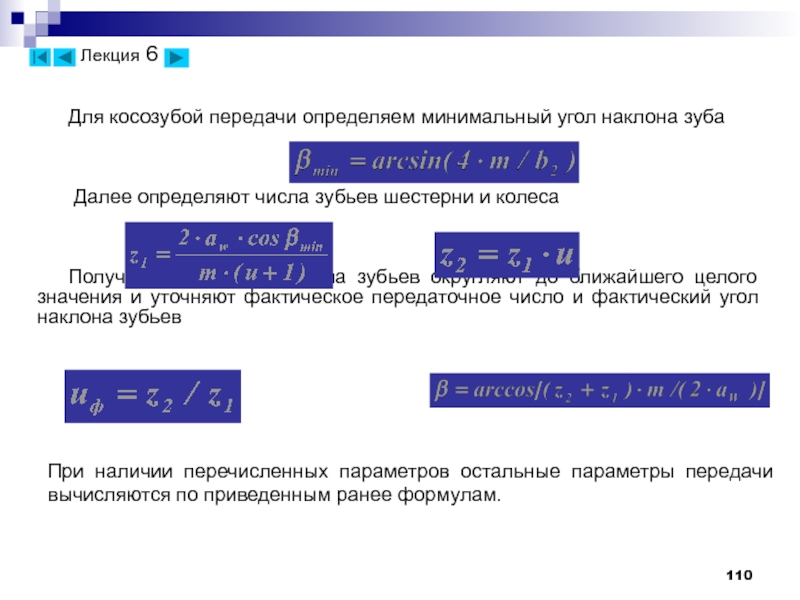

- 110. При наличии перечисленных параметров остальные параметры передачи

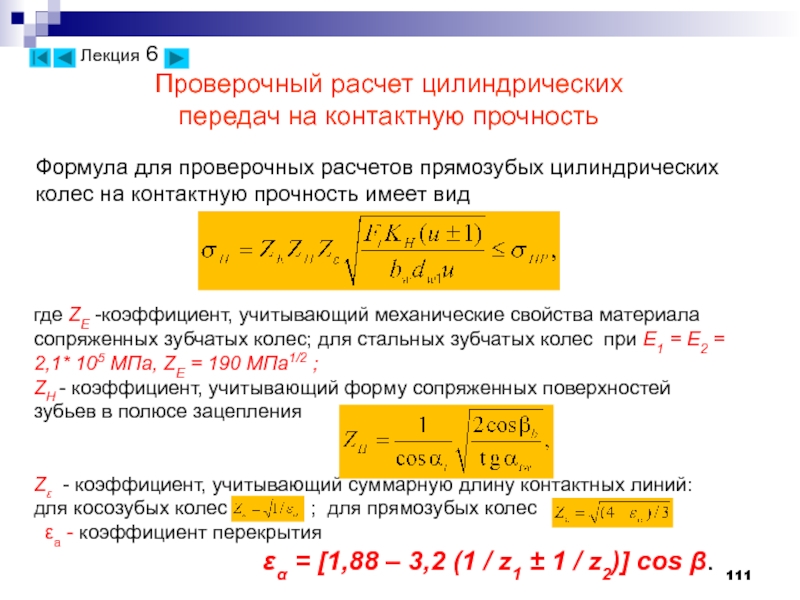

- 111. Формула для проверочных расчетов прямозубых цилиндрических колес

- 112. Коэффициент нагрузки KН определяют по зависимости

- 113. Расчеты зубьев цилиндрических передач на сопротивление усталости

- 114. YFS – коэффициент, учитывающий форму зуба и

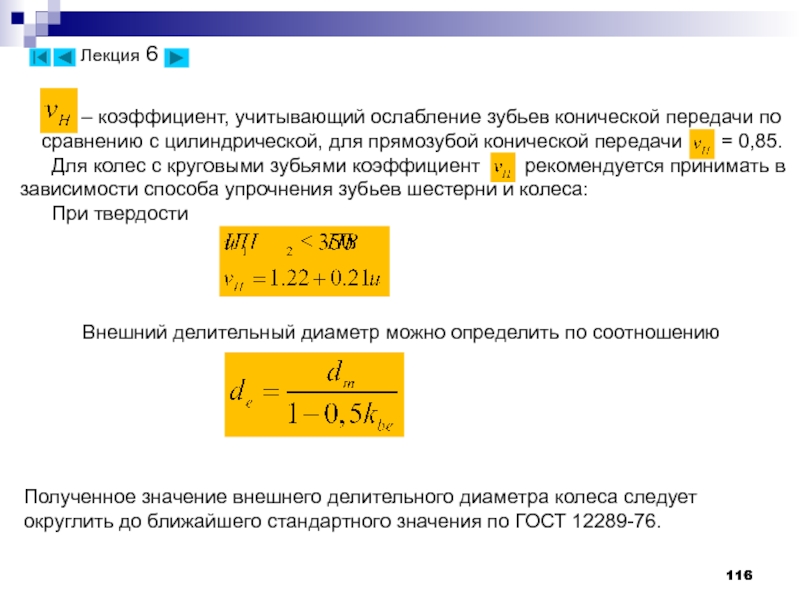

- 116. – коэффициент, учитывающий ослабление зубьев

- 117. Число зубьев шестерни принимается в диапазоне

- 118. Далее определяют углы делительных конусов

- 119. Проверочный расчет конических передач на контактную прочность

- 120. где KF – коэффициент нагрузки: KF =

- 121. – коэффициент, учитывающий ослабление зубьев

- 122. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ Определение и классификация ЧП.

- 123. Лекция 7

- 124. Достоинства червячных передач: 1) компактность

- 125. 2.2. с двух-, трёх-, четырёх-,

- 126. Зацепление цилиндрическим и глобоидным червяками По ГОСТ

- 127. Геометрия, кинематика и динамика ЧП. Геометрию,

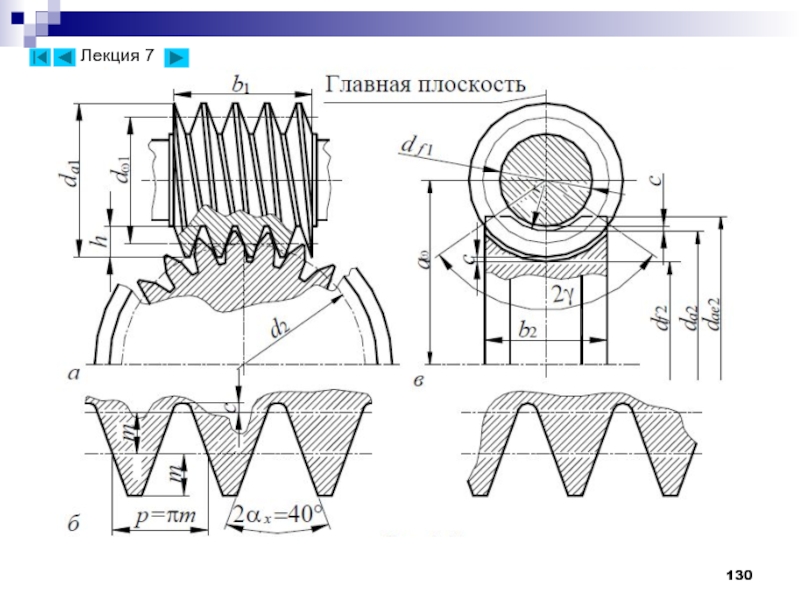

- 130. Лекция 7

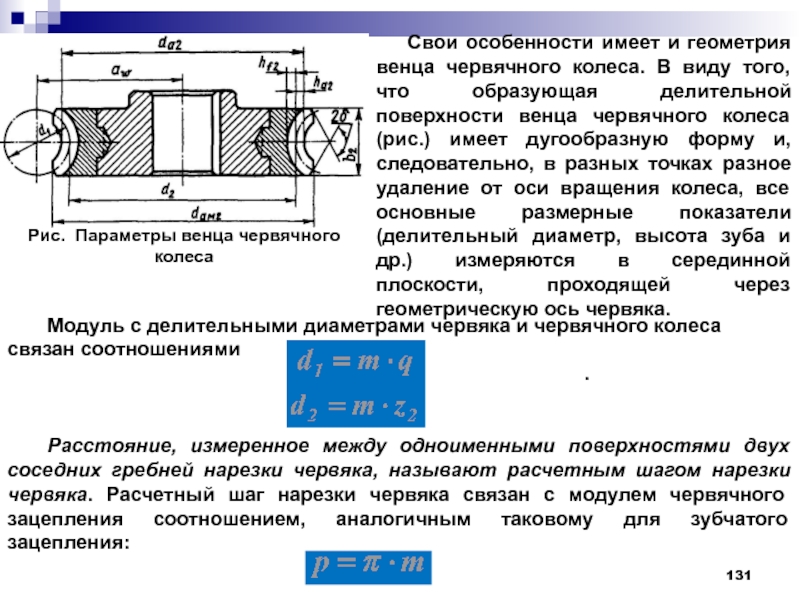

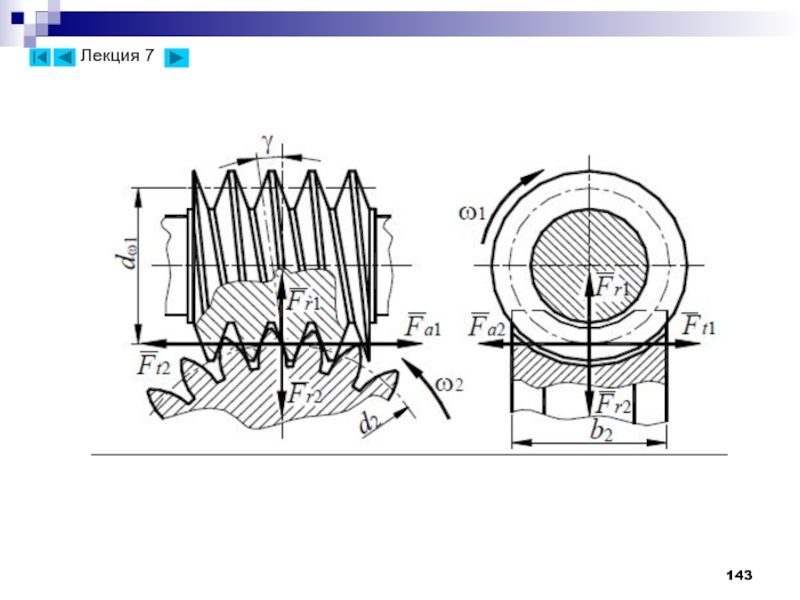

- 131. Рис. Параметры венца червячного колеса

- 132. Расстояние, измеренное между одноименными поверхностями двух

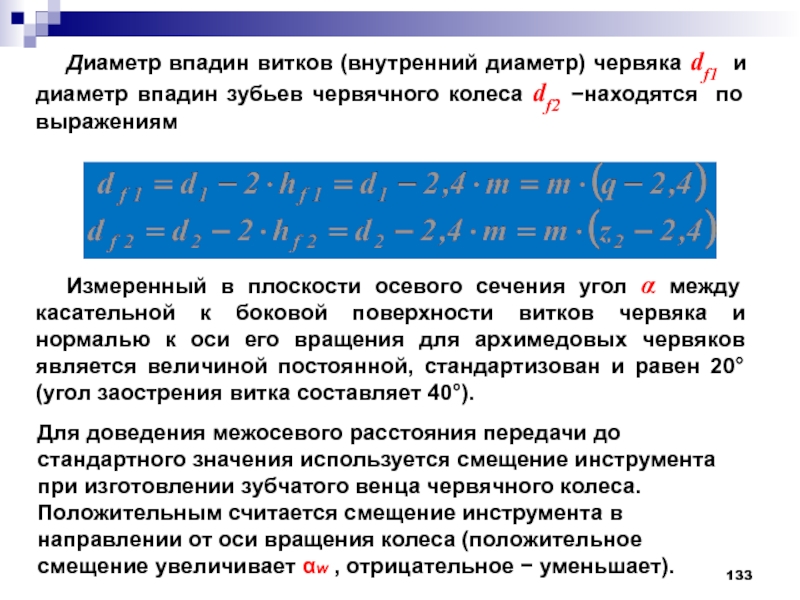

- 133. Диаметр впадин витков (внутренний диаметр) червяка

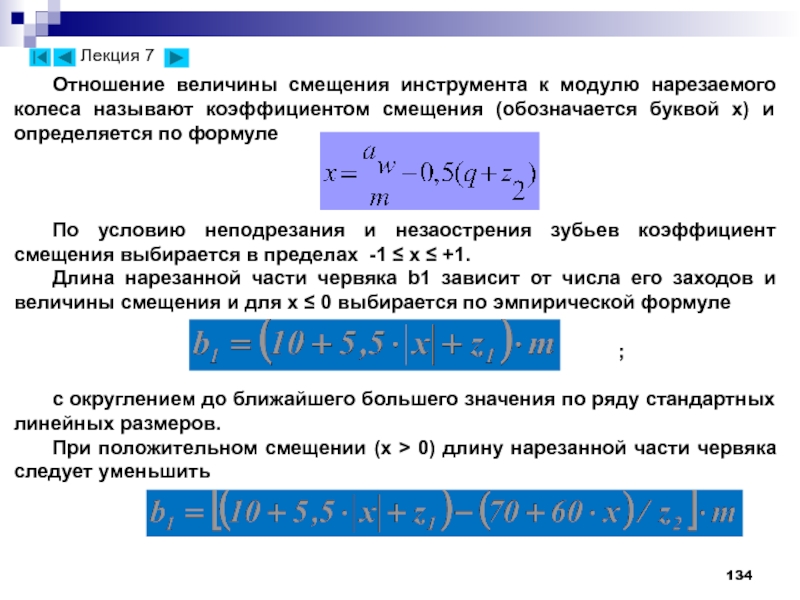

- 134. Отношение величины смещения инструмента к модулю нарезаемого

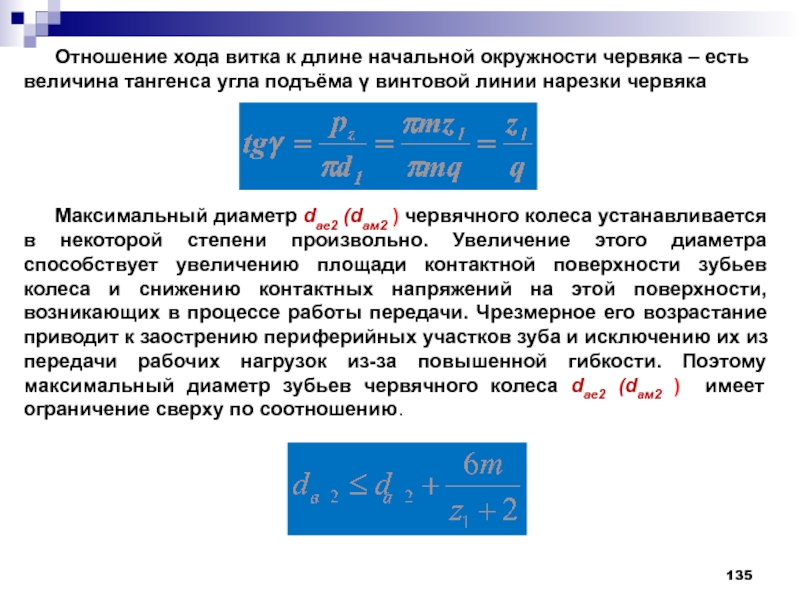

- 135. Отношение хода витка к длине

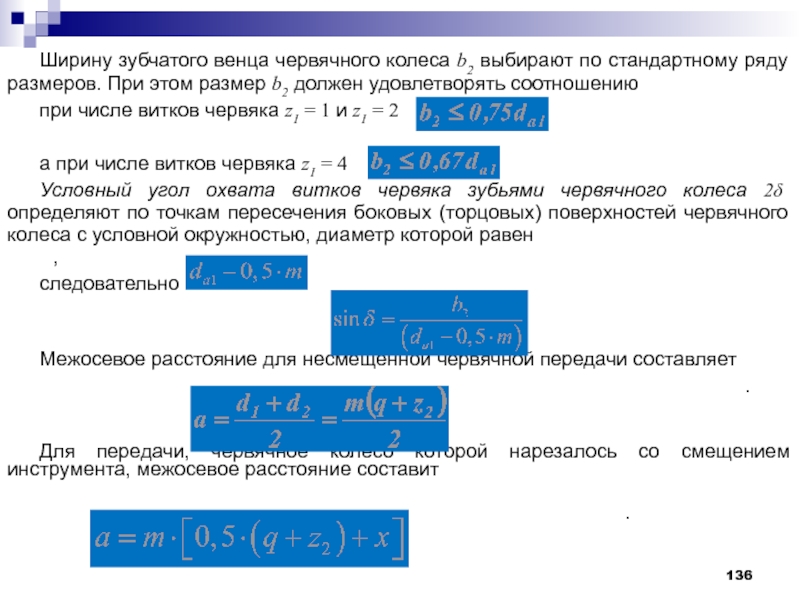

- 136. Ширину зубчатого венца червячного колеса b2 выбирают

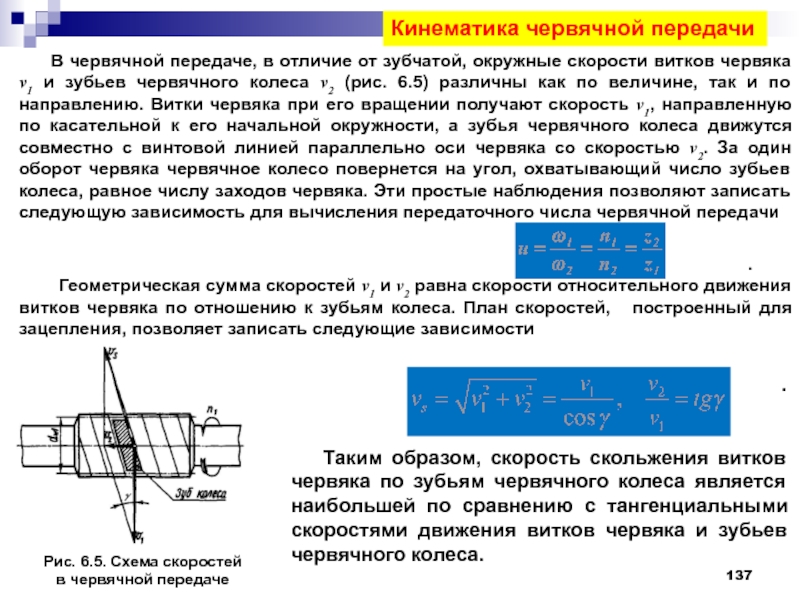

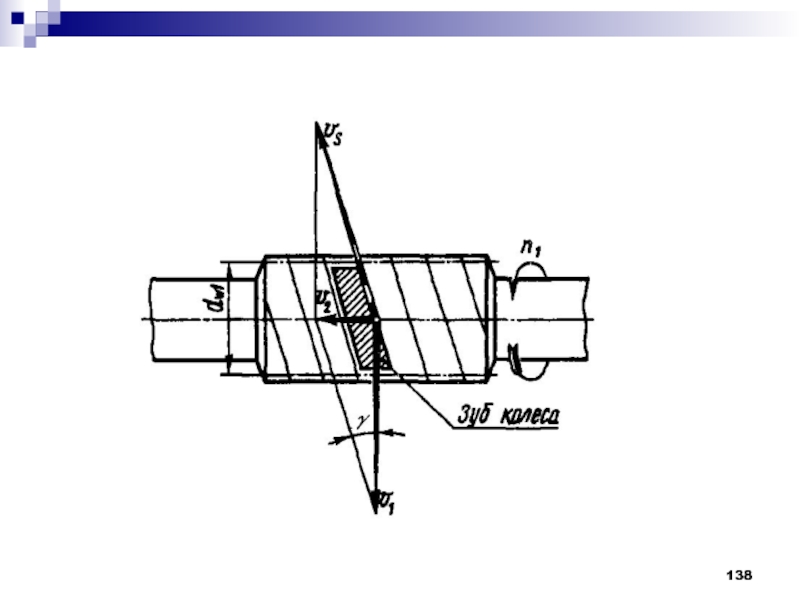

- 137. В червячной передаче, в отличие от

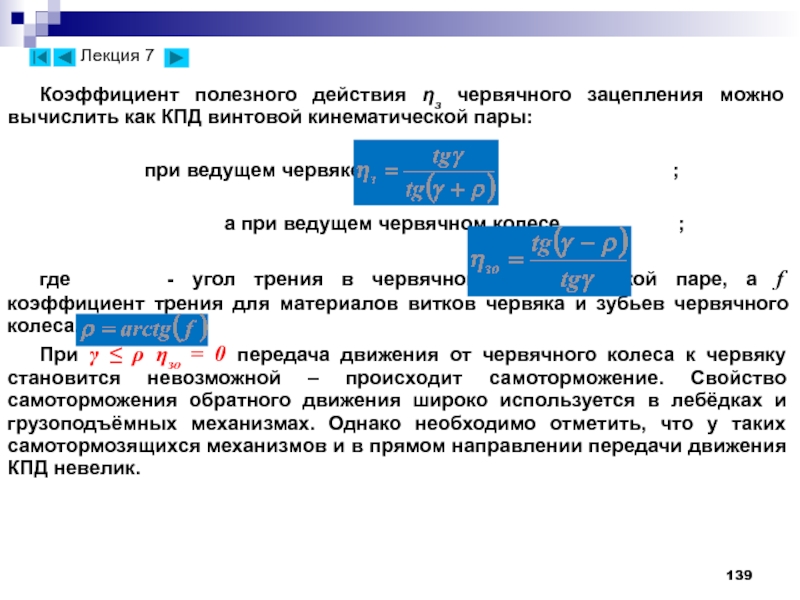

- 139. Коэффициент полезного действия ηз червячного зацепления можно

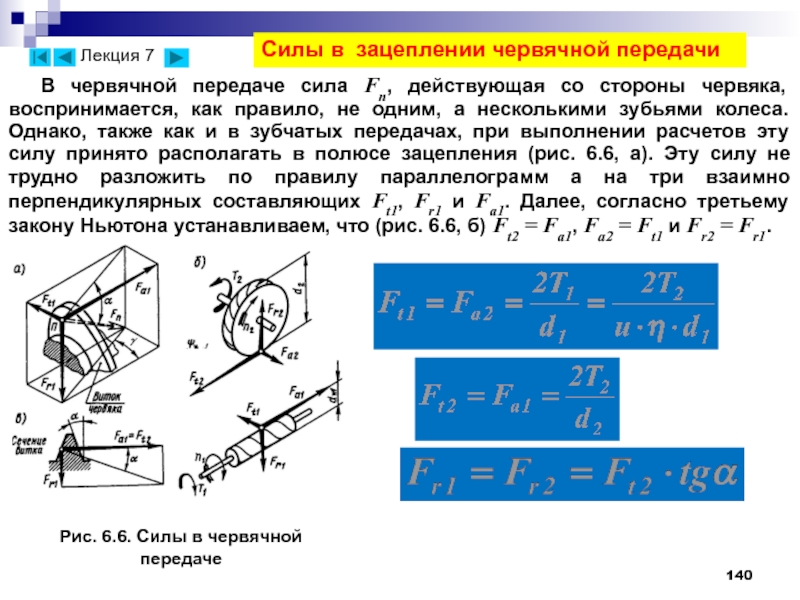

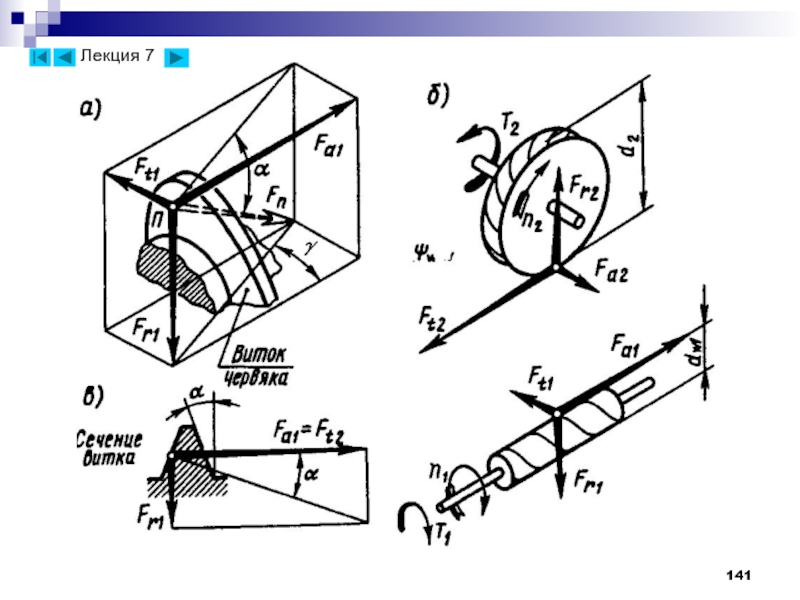

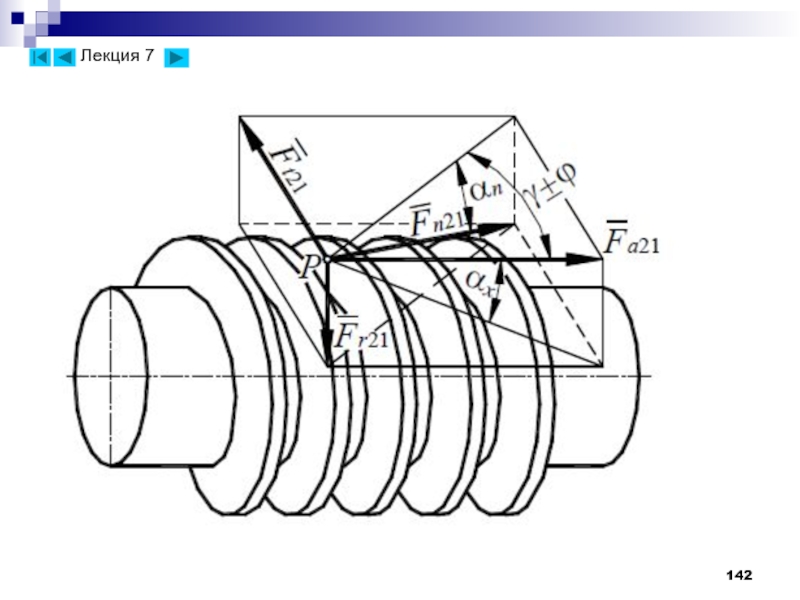

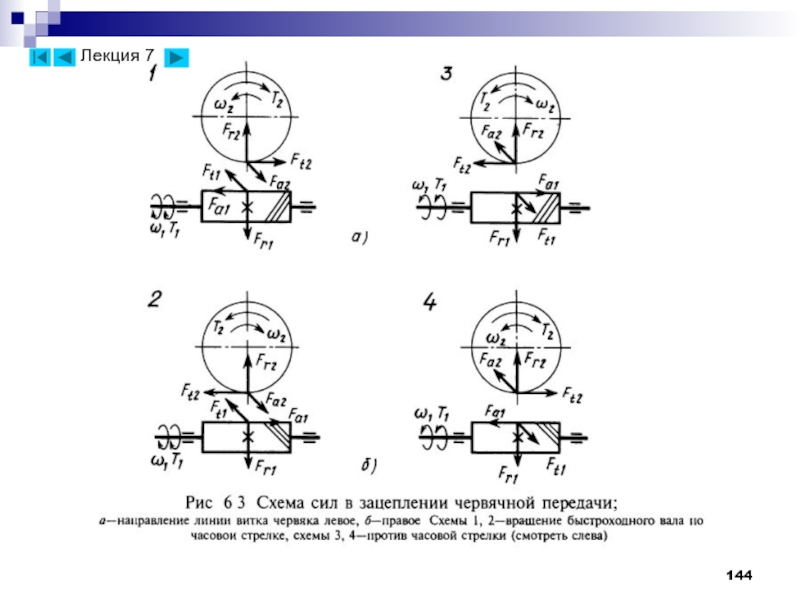

- 140. В червячной передаче сила Fn, действующая со

- 141. Лекция 7

- 142. Лекция 7

- 143. Лекция 7

- 144. Лекция 7

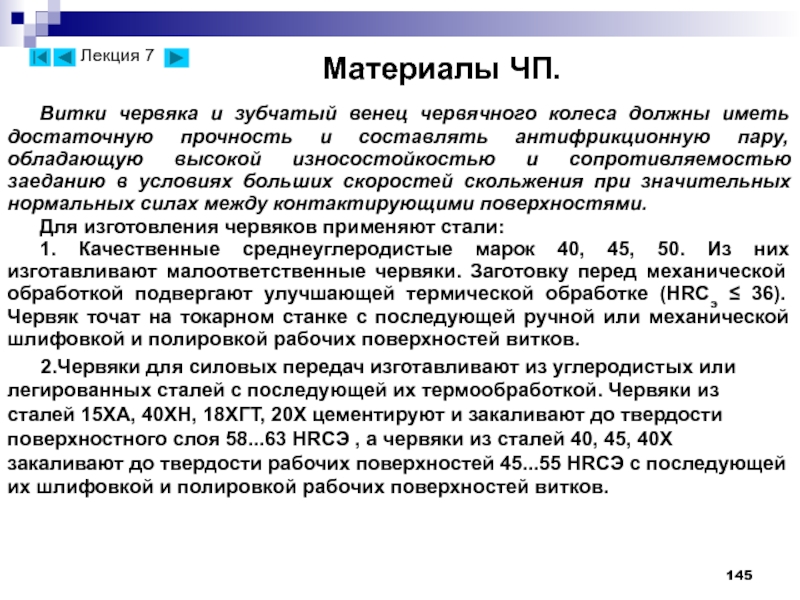

- 145. Материалы ЧП. Витки червяка и зубчатый венец

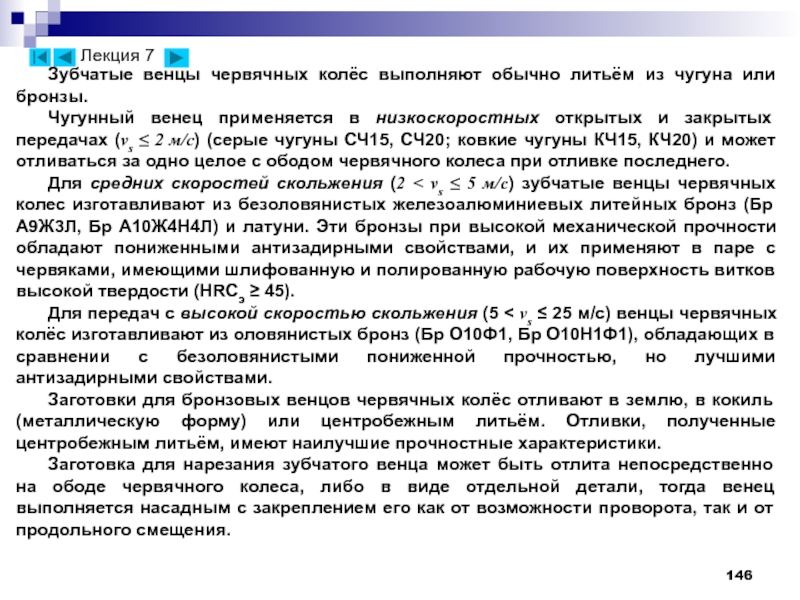

- 146. Зубчатые венцы червячных колёс выполняют обычно литьём

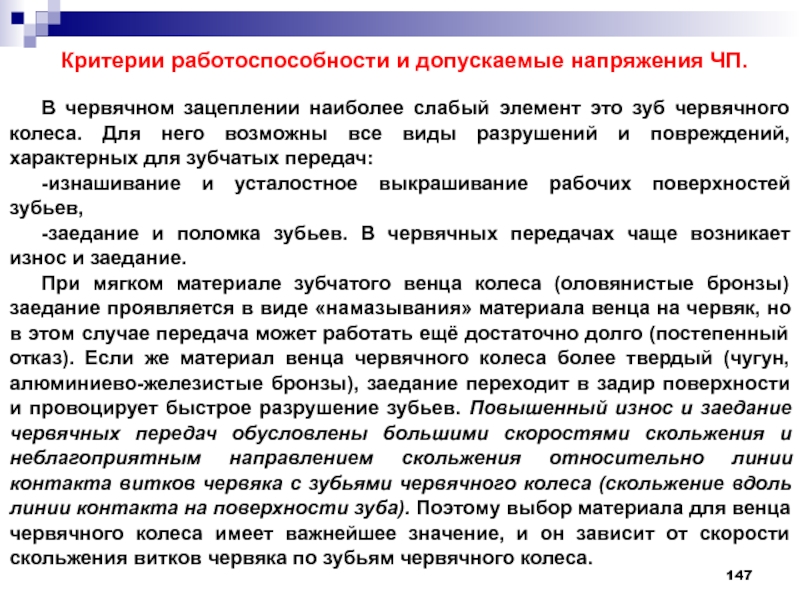

- 147. Критерии работоспособности и допускаемые напряжения ЧП.

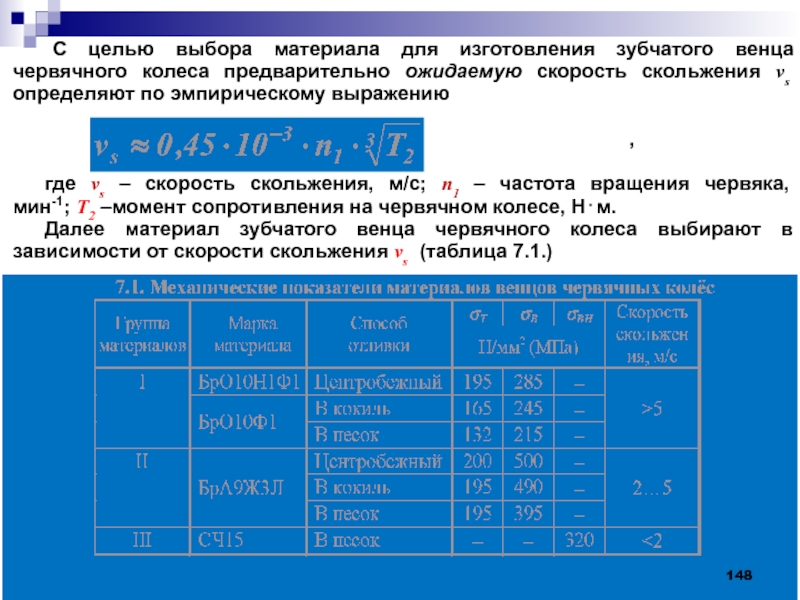

- 148. С целью выбора материала для изготовления зубчатого

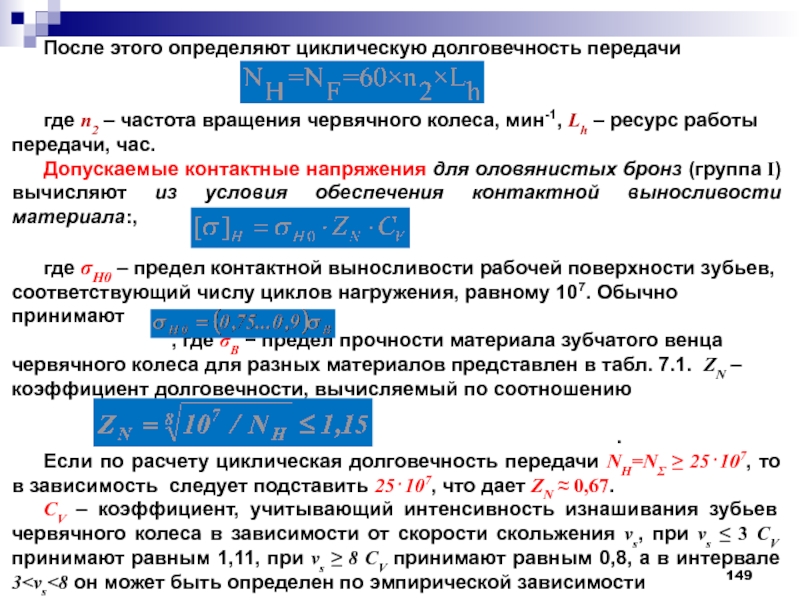

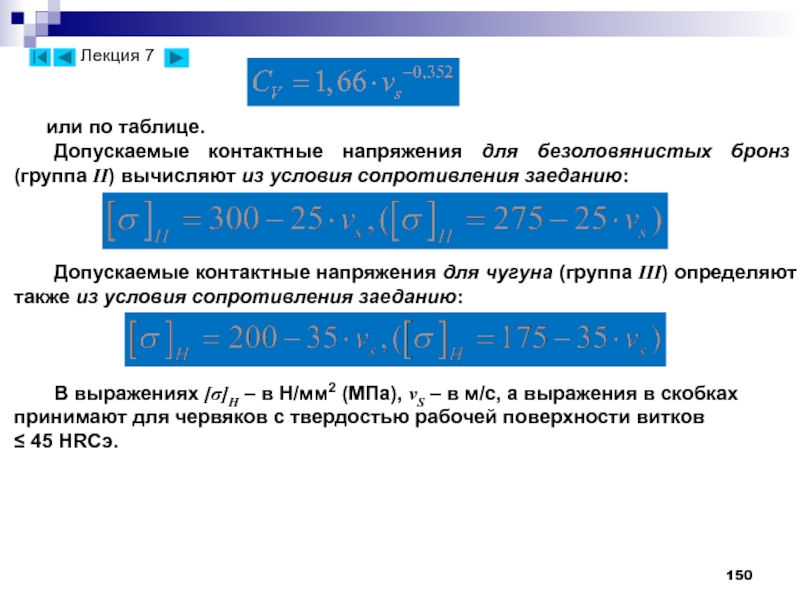

- 149. После этого определяют циклическую долговечность

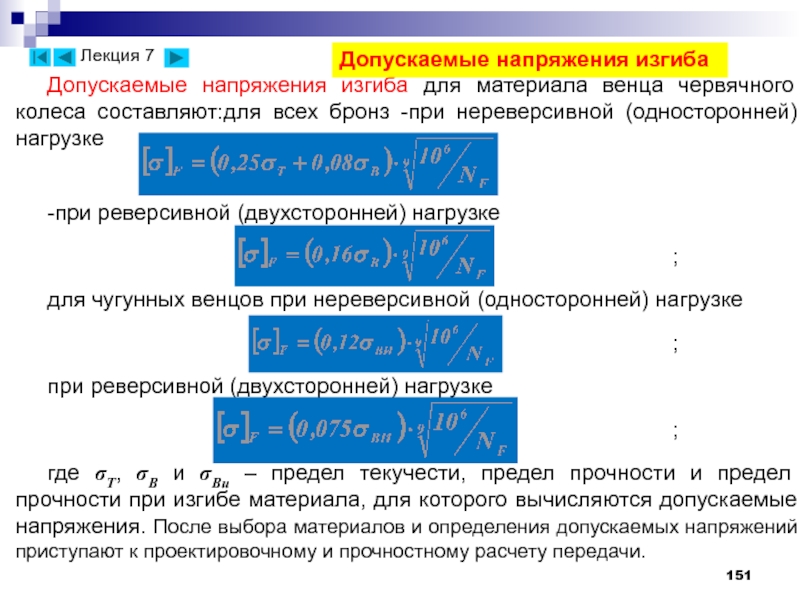

- 151. Допускаемые напряжения изгиба для материала венца червячного

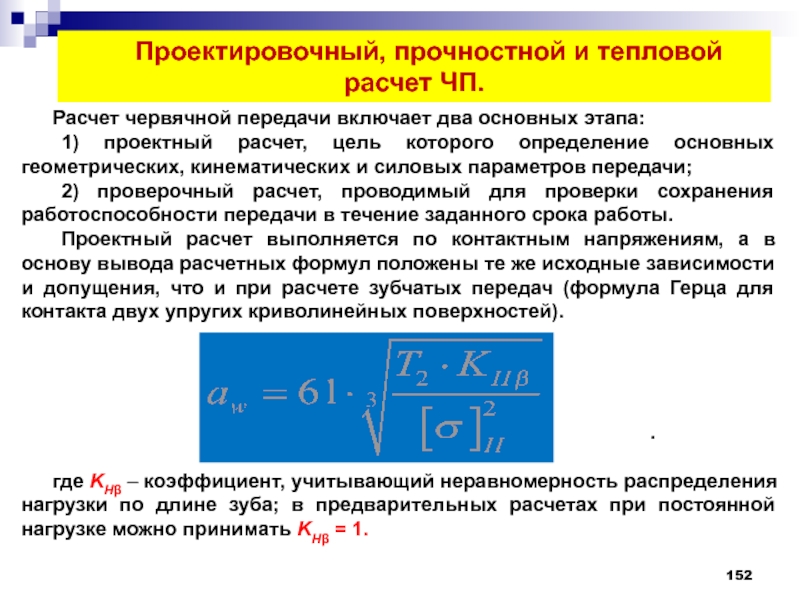

- 152. Проектировочный, прочностной и тепловой расчет ЧП.

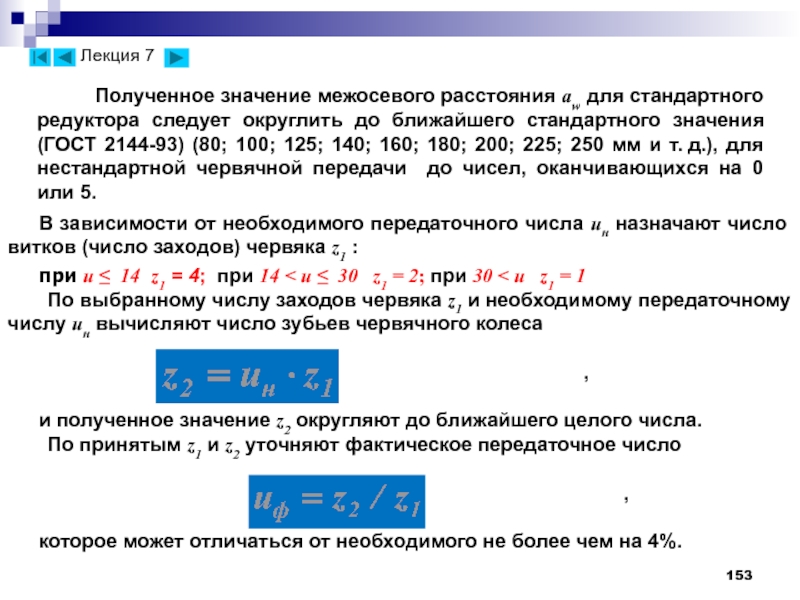

- 153. В зависимости от необходимого передаточного

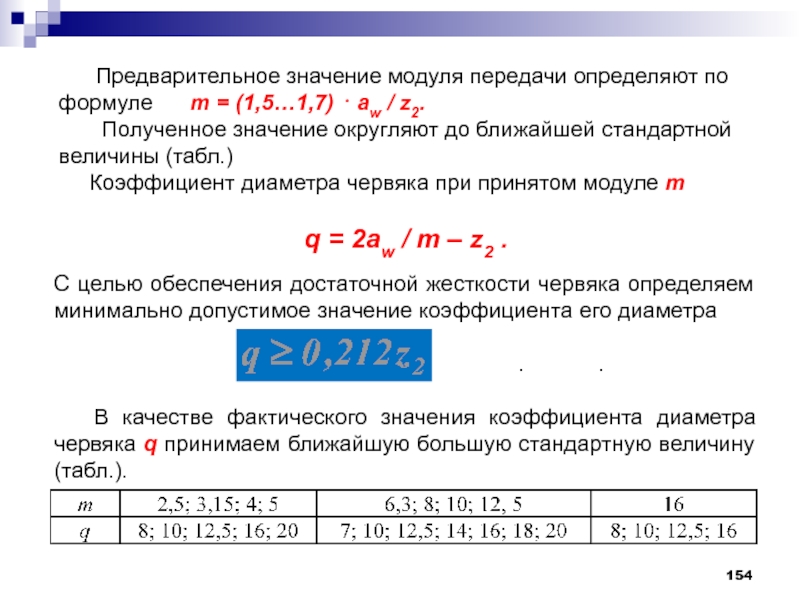

- 154. Предварительное значение модуля передачи

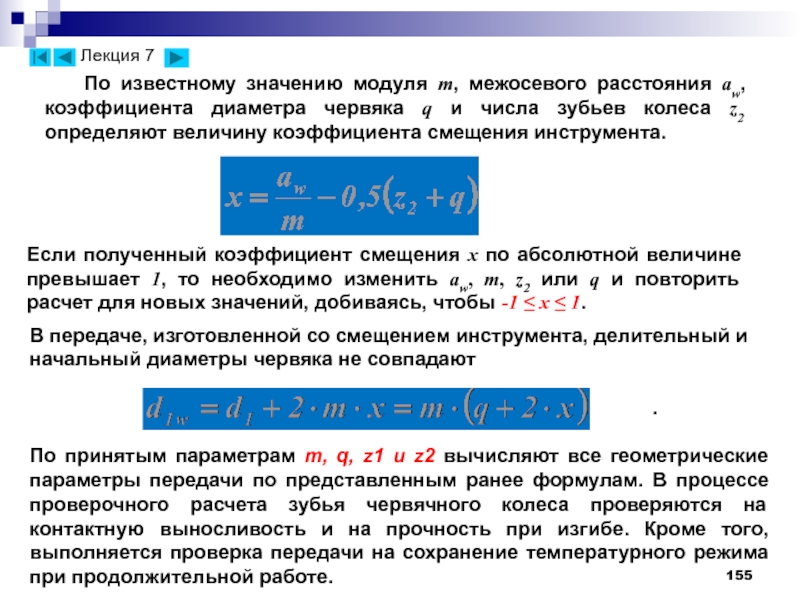

- 155. По известному значению модуля m, межосевого расстояния

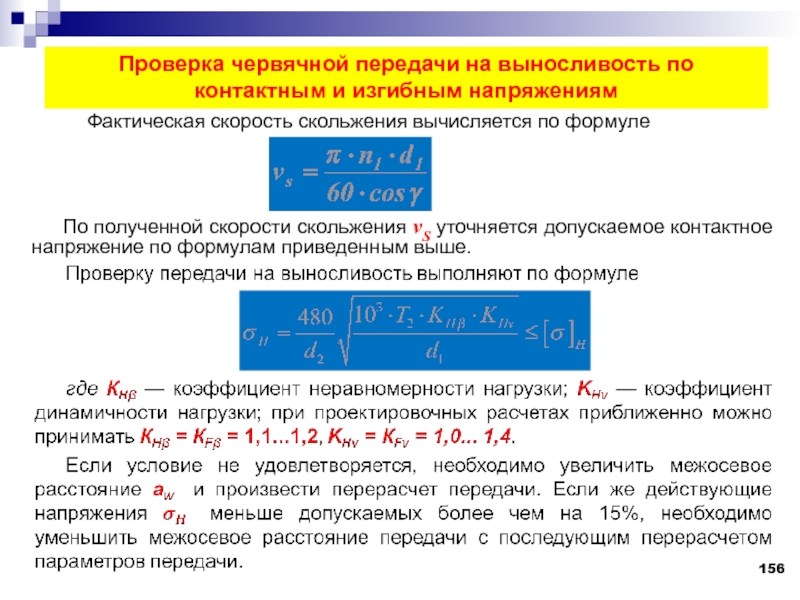

- 156. По полученной скорости скольжения vS уточняется допускаемое

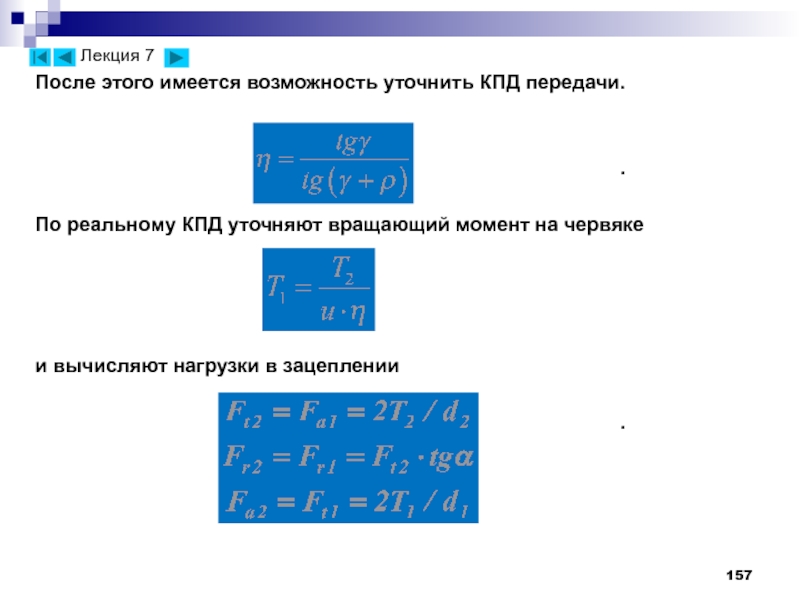

- 157. После этого имеется возможность уточнить КПД передачи.

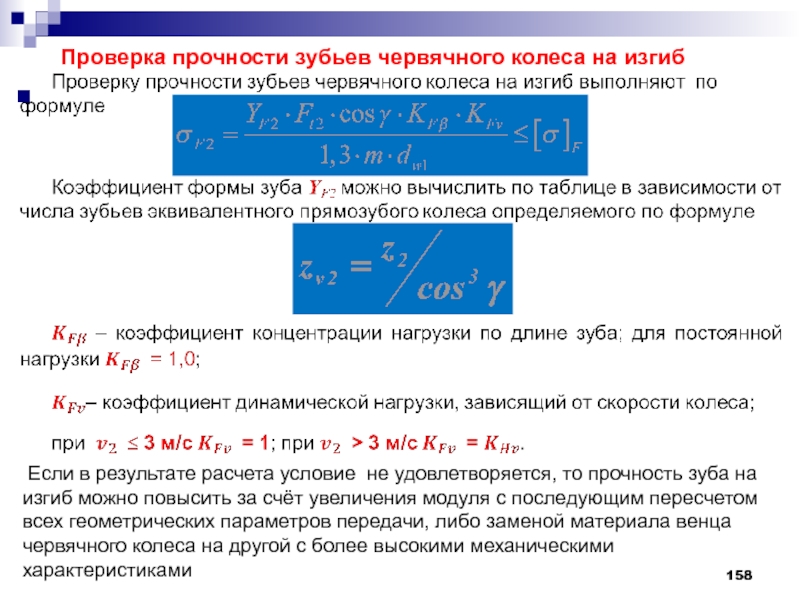

- 158. Проверка прочности зубьев червячного

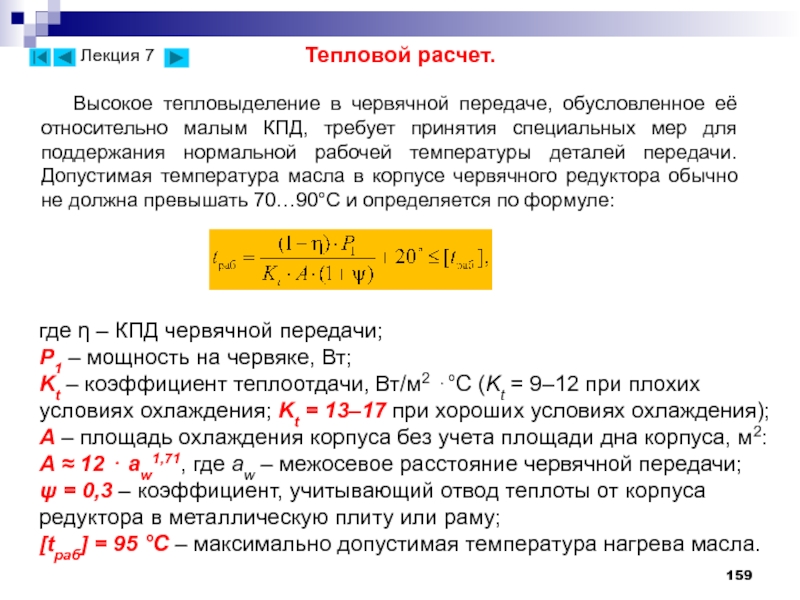

- 159. Высокое тепловыделение в червячной передаче, обусловленное её

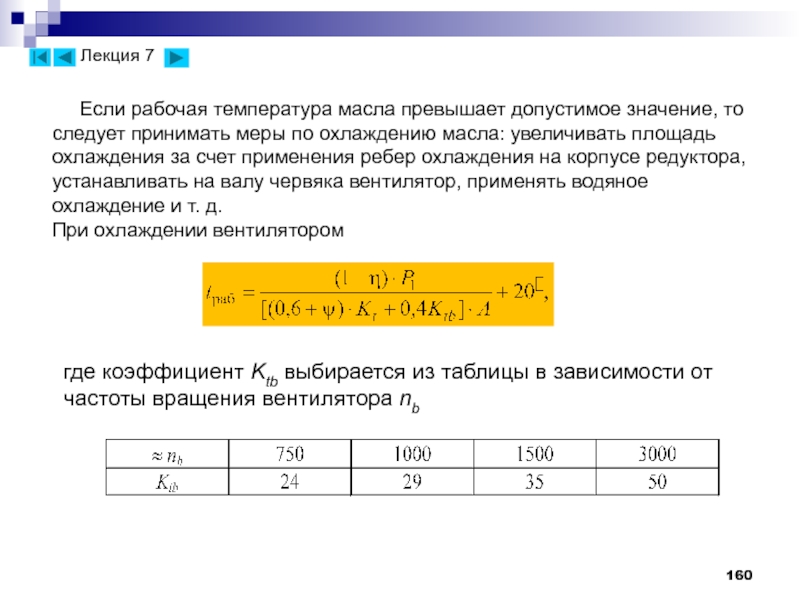

- 160. Если рабочая температура масла

- 161. Ременные передачи Лекция №8 Лекция 8

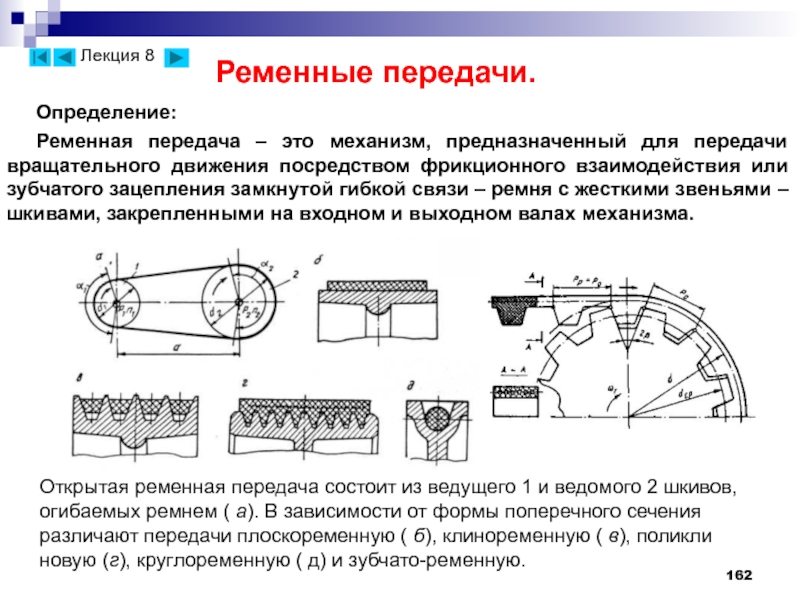

- 162. Определение: Ременная передача – это механизм, предназначенный

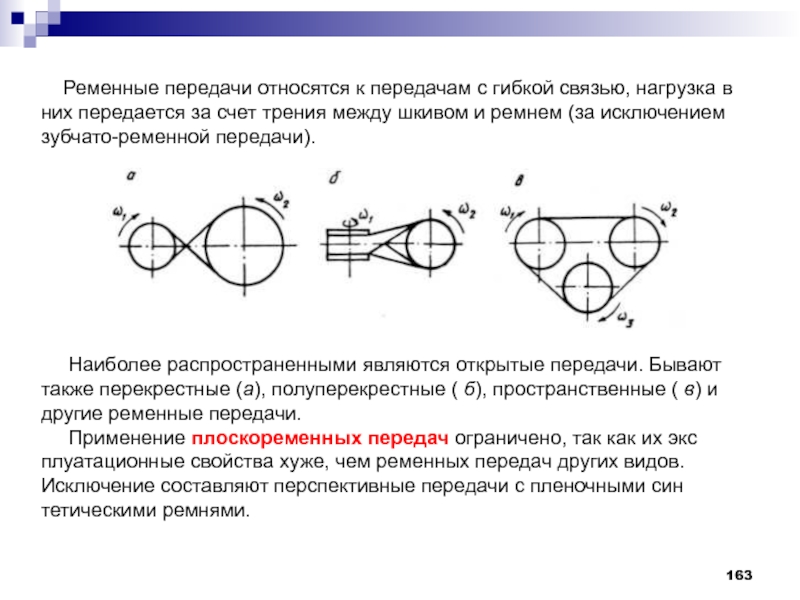

- 163. Ременные передачи относятся к передачам

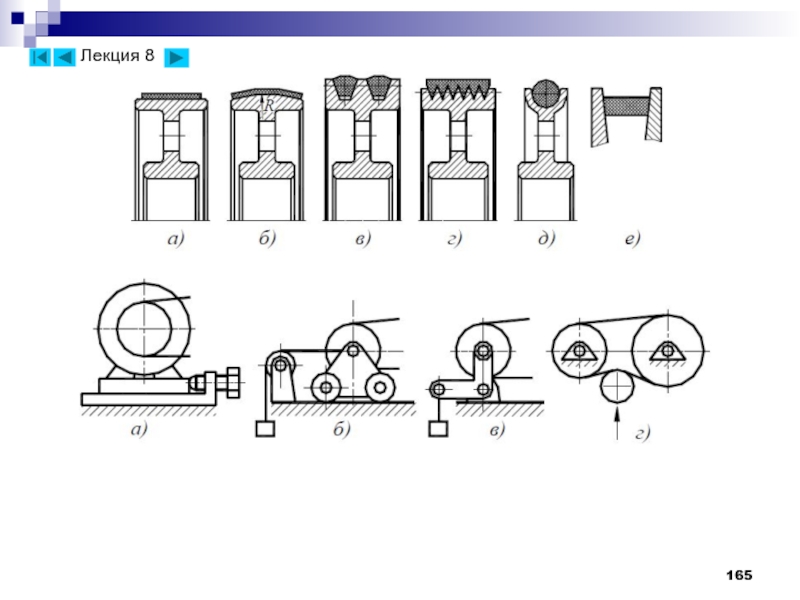

- 164. Лекция 8

- 165. Лекция 8

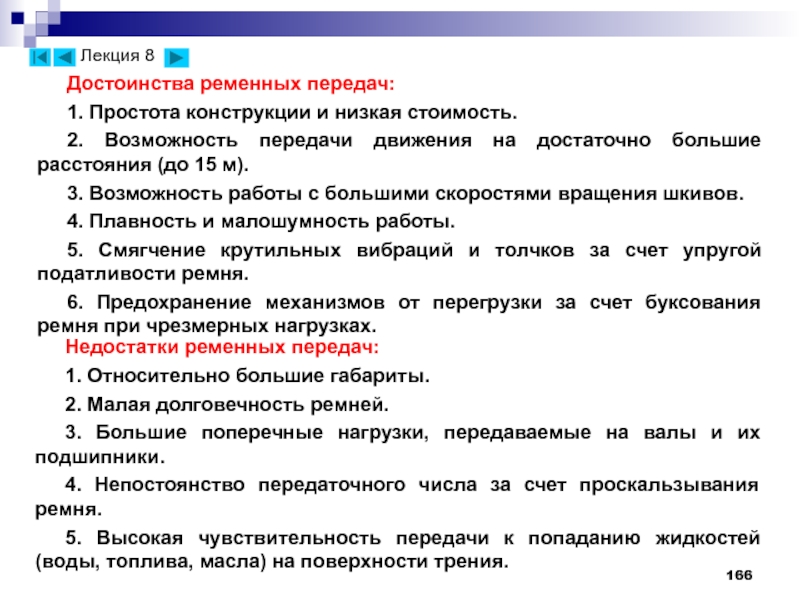

- 166. Достоинства ременных передач: 1. Простота конструкции

- 168. 3. По числу и виду шкивов, применяемых

- 169. Плоские ремни бывают прорезиненные,

- 170. Клиновые ремни (ГОСТ 1284.1—80... ГОСТ 1284.3—80) бывают

- 171. Рабочими являются боковые поверхности клинового

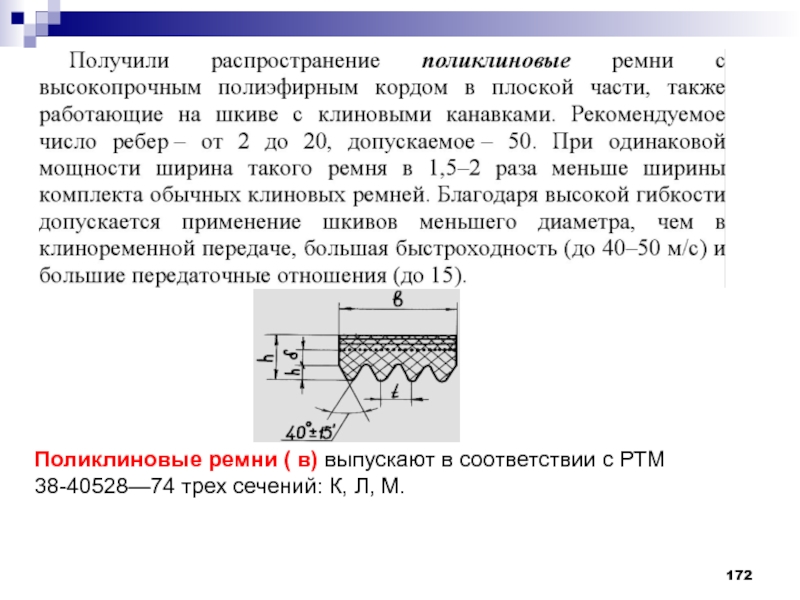

- 172. Поликлиновые ремни ( в) выпускают в соответствии

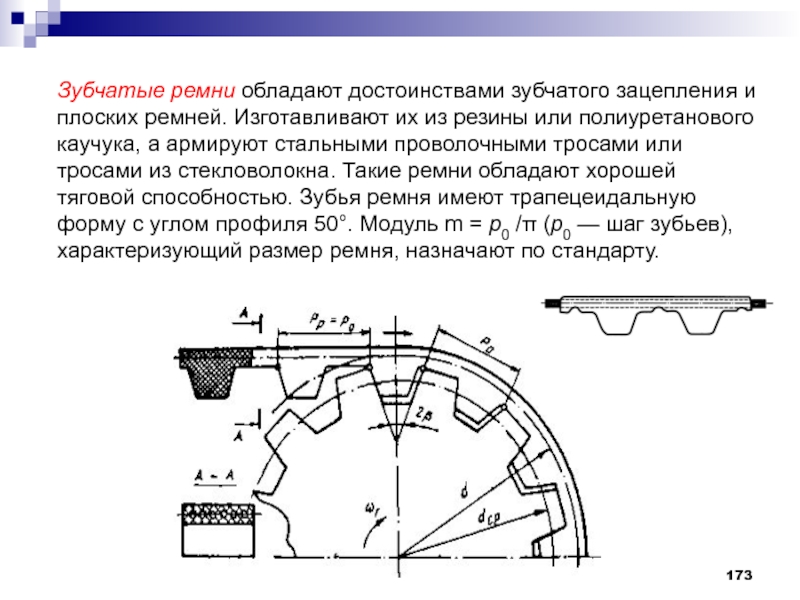

- 173. Зубчатые ремни обладают достоинствами зубчатого зацепления и

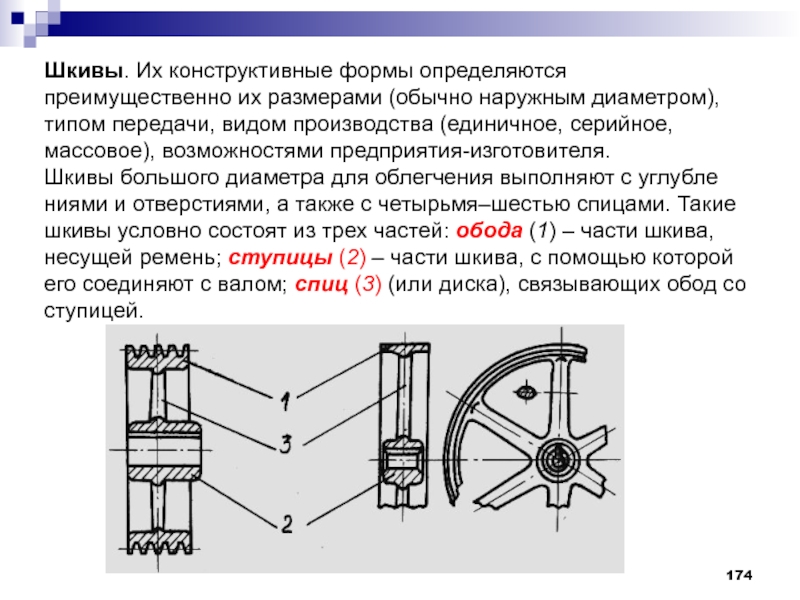

- 174. Шкивы. Их конструктивные формы определяются преимущественно их

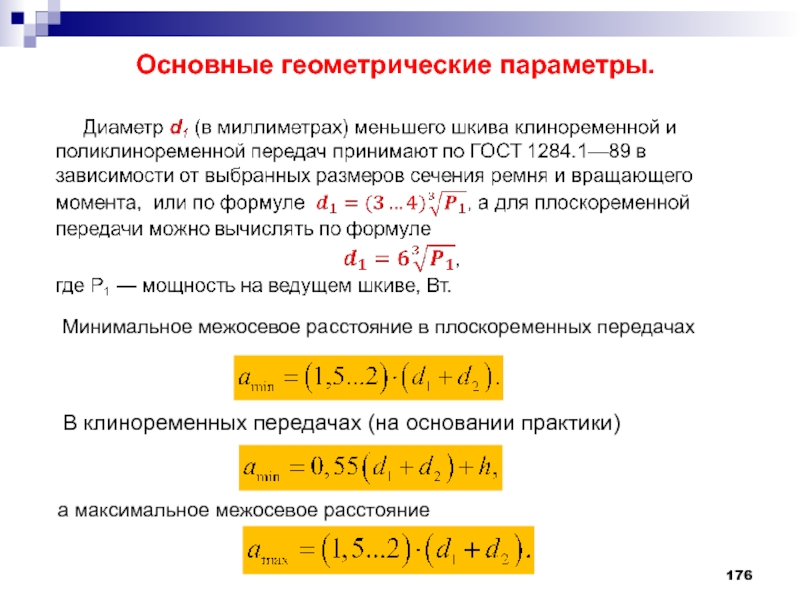

- 176. Основные геометрические параметры. Минимальное межосевое

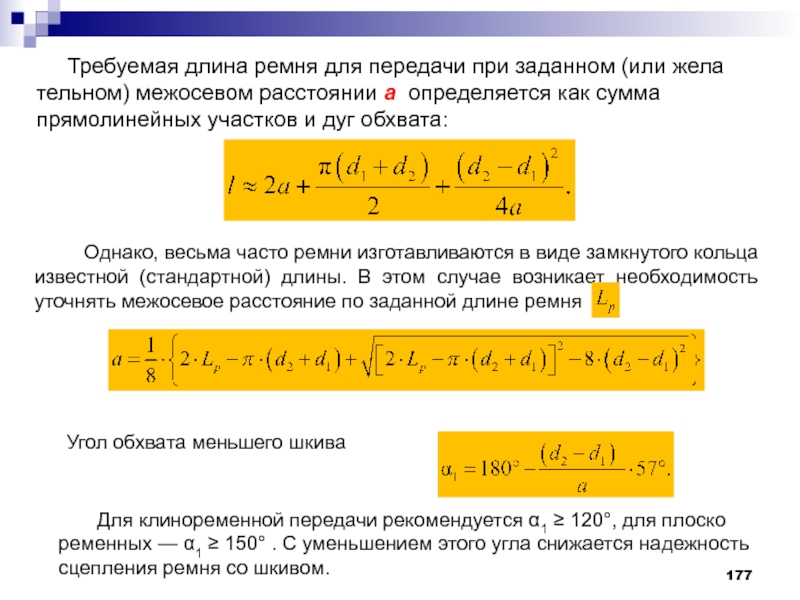

- 177. Требуемая

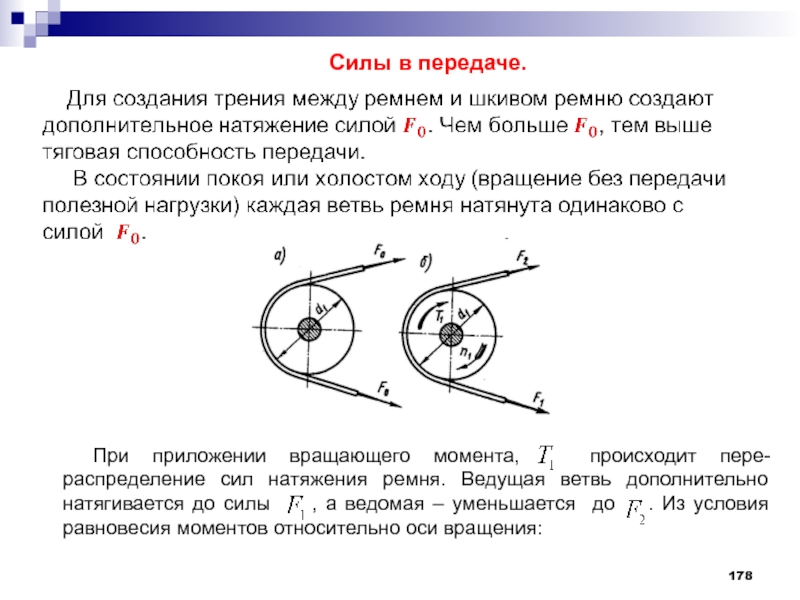

- 178. Силы в передаче. При приложении

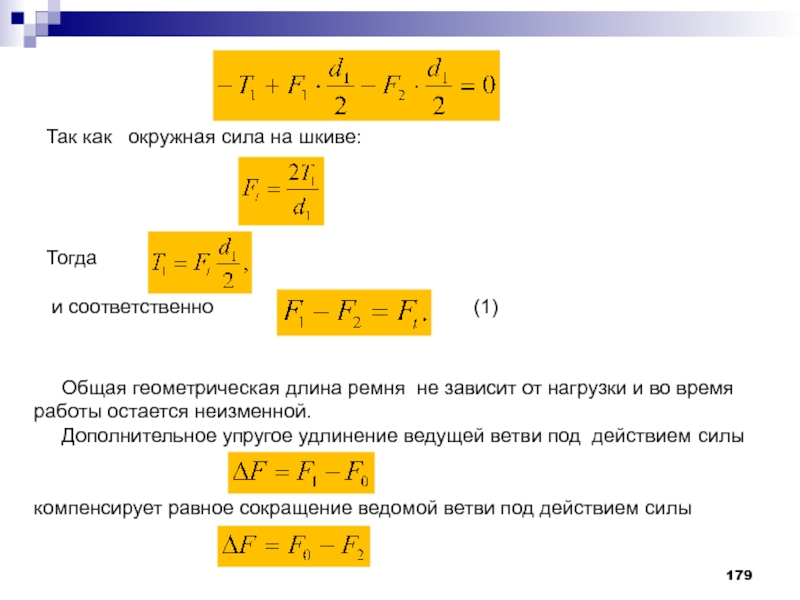

- 179. Так как окружная сила

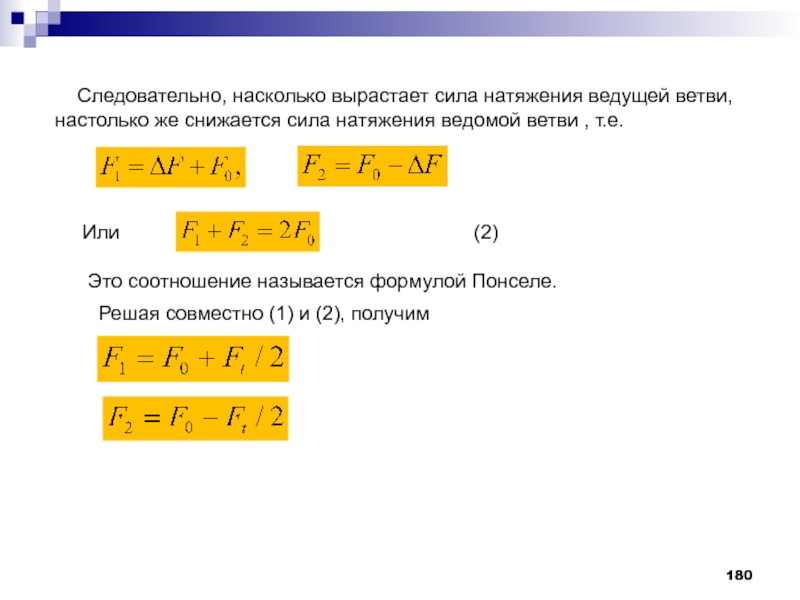

- 180. Следовательно, насколько вырастает сила натяжения

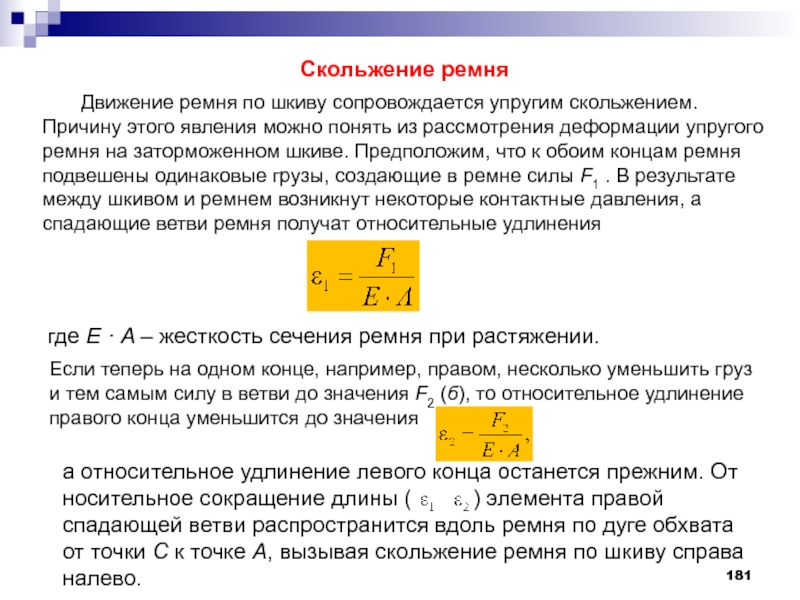

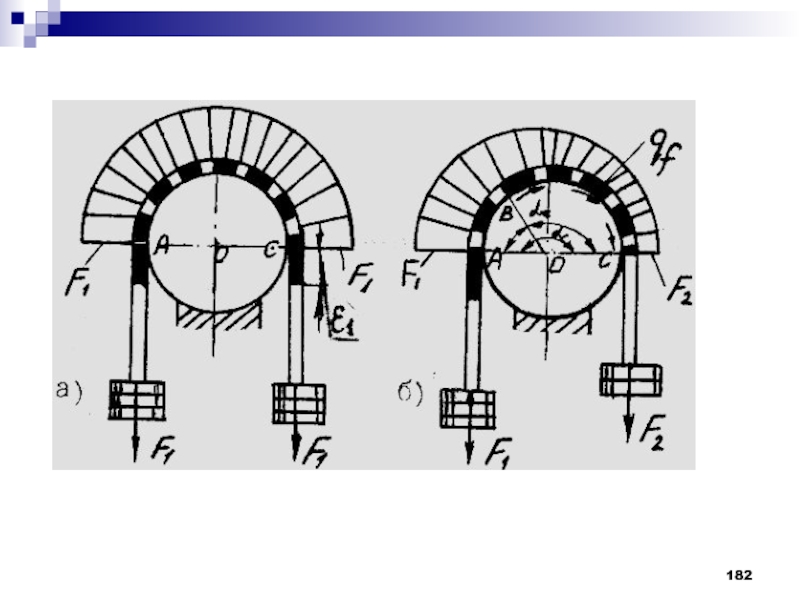

- 181. Скольжение ремня Движение

- 183. Так как ремень

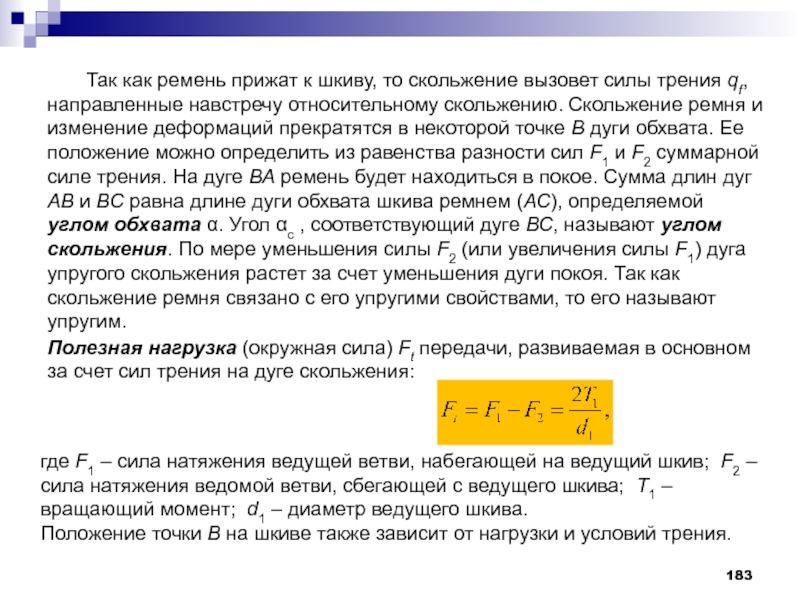

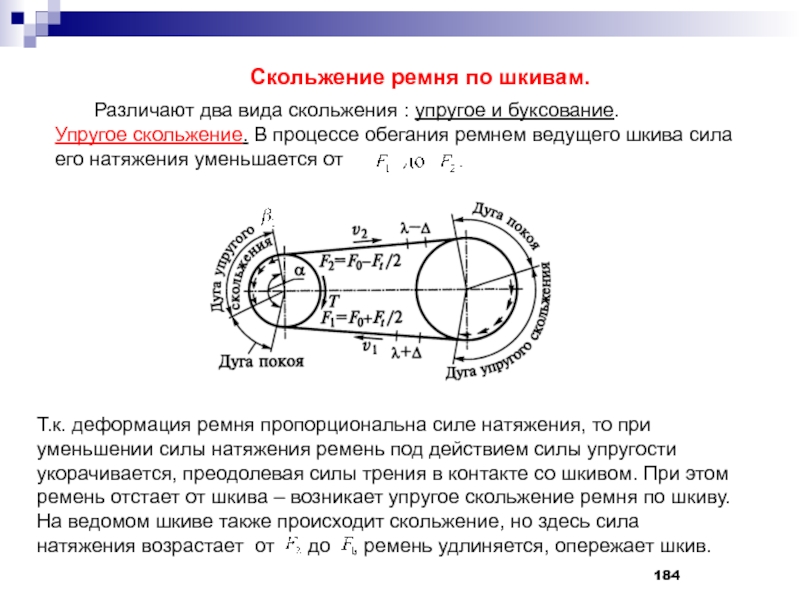

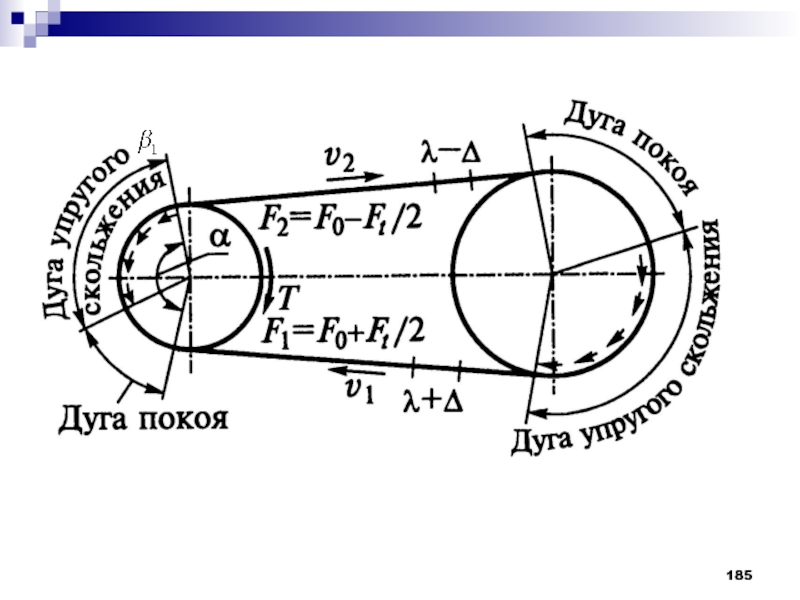

- 184. Скольжение ремня по шкивам.

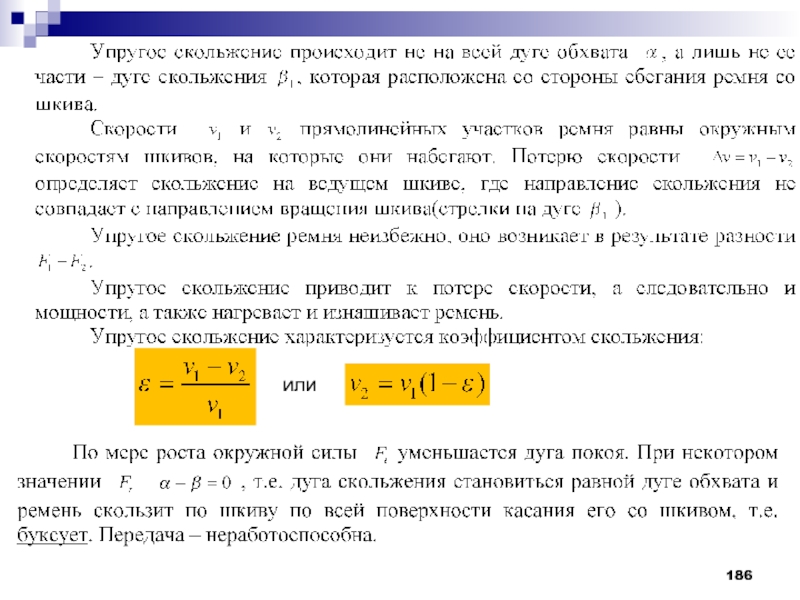

- 186. или

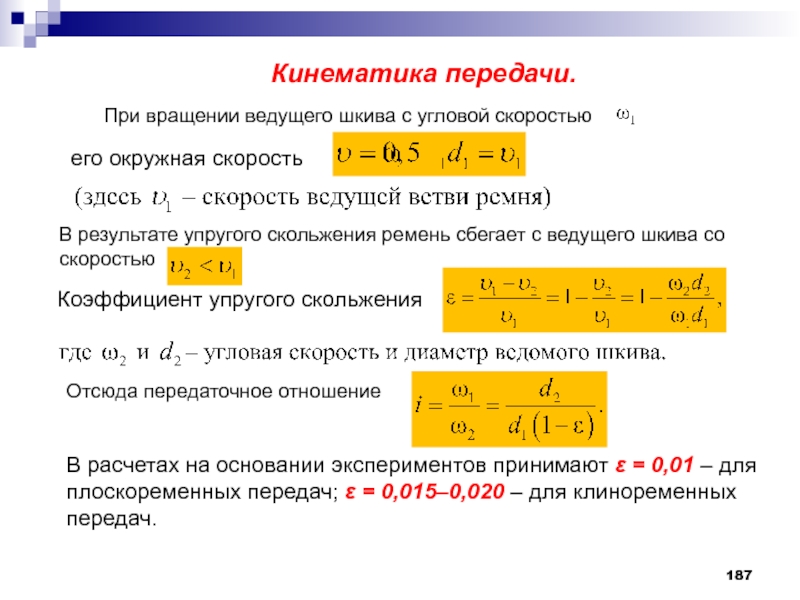

- 187. Кинематика передачи. При вращении

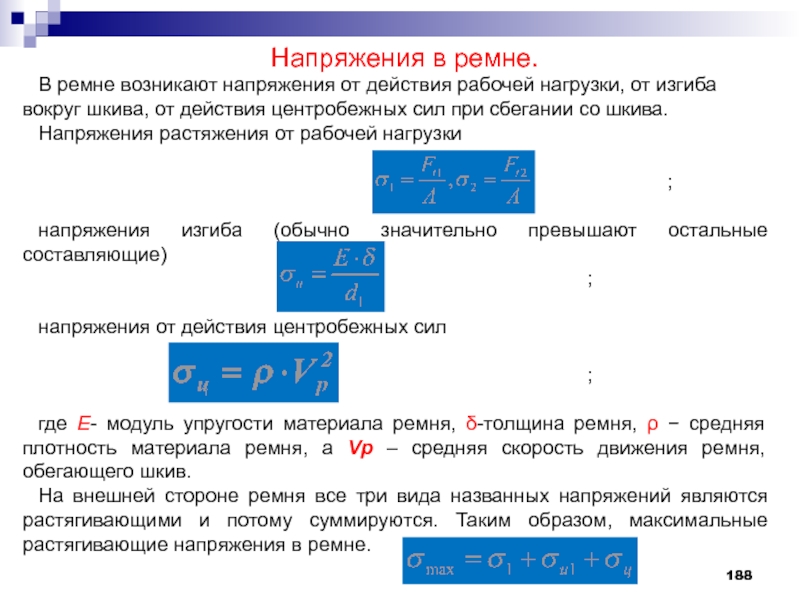

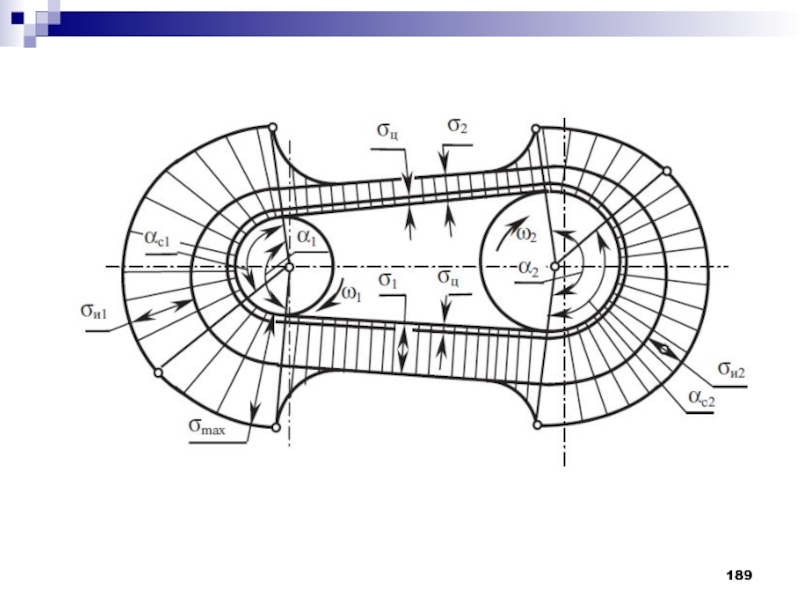

- 188. Напряжения в ремне. В ремне возникают

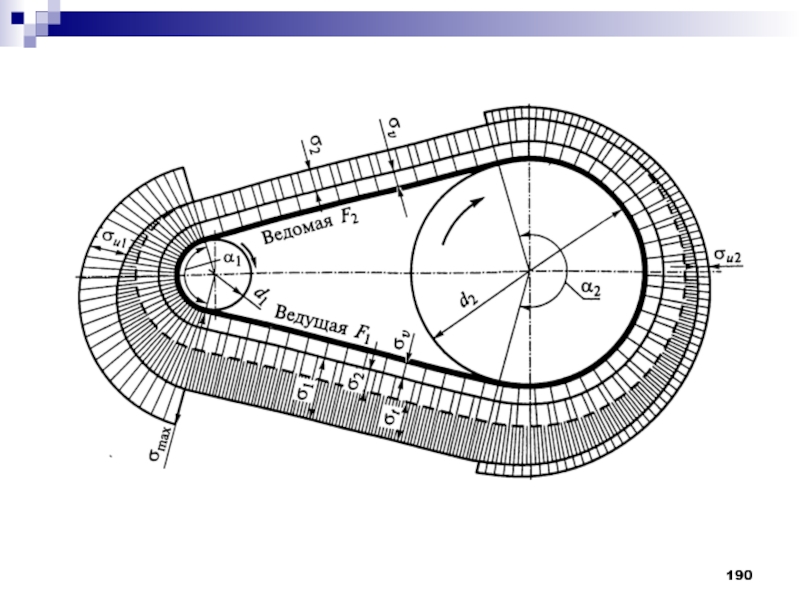

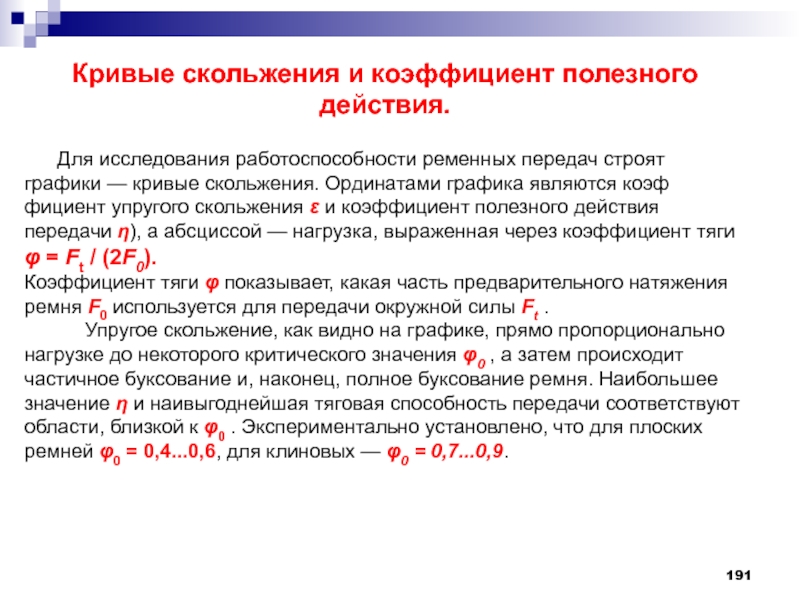

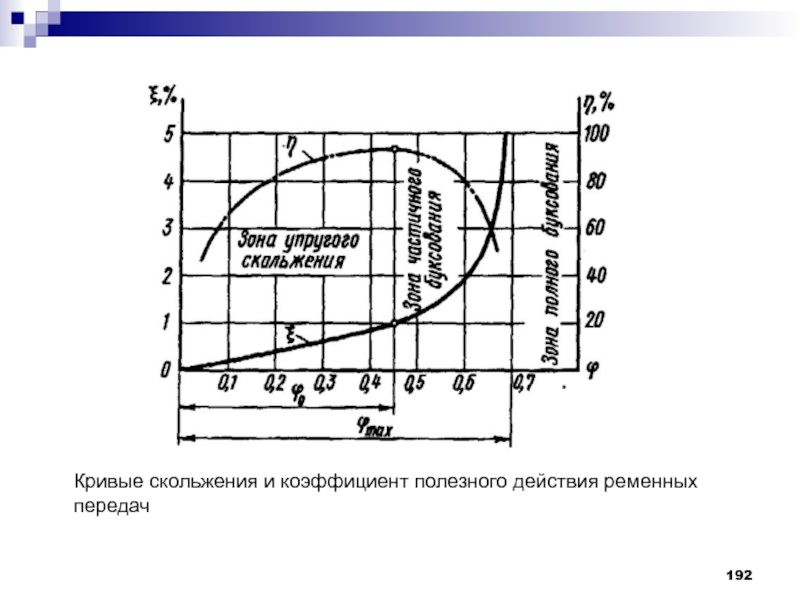

- 191. Кривые скольжения и коэффициент полезного действия.

- 192. Кривые скольжения и коэффициент полезного действия ременных передач

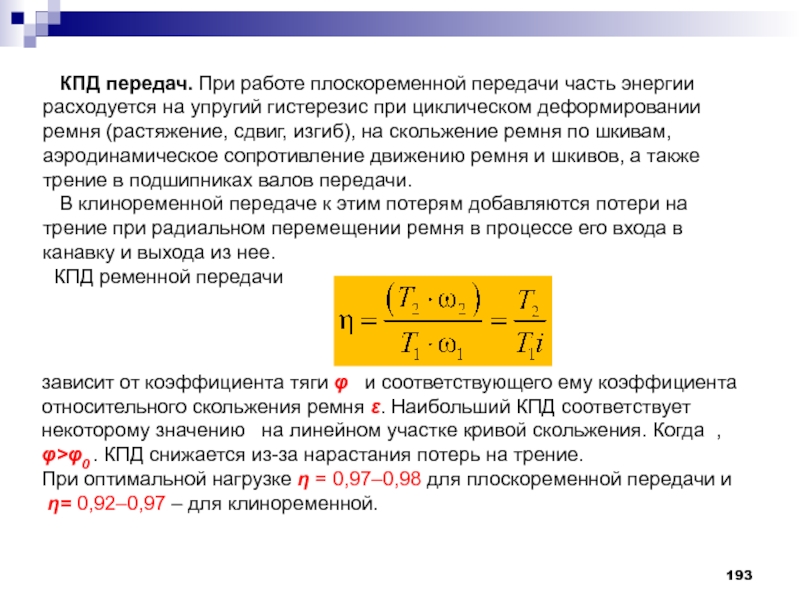

- 193. КПД передач. При работе плоскоременной

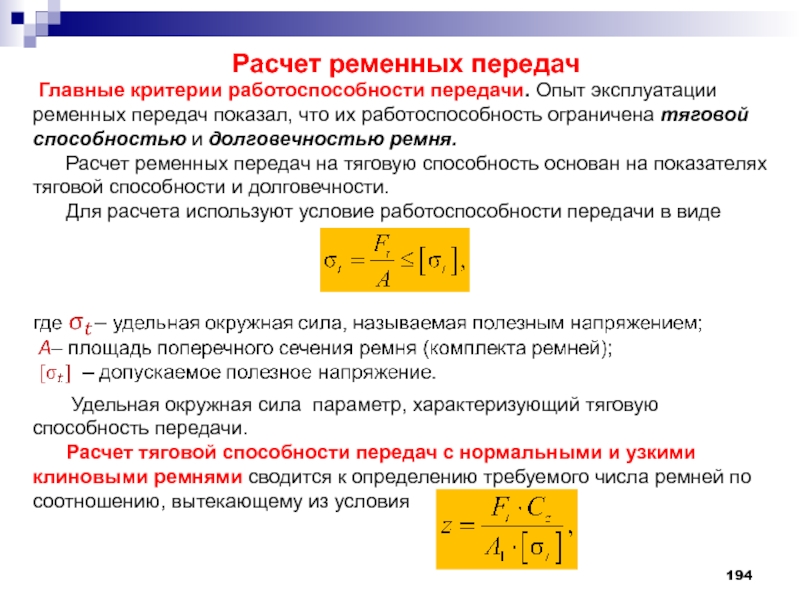

- 194. Расчет ременных передач Главные критерии

- 195. где Cz – коэффициент, учитывающий неравномерность распределения

- 196. Цепные передачи Лекция №9 Лекция 9

- 197. Общие сведения Цепную передачу относят к

- 198. Классификация По типу цепей: с роликовыми;

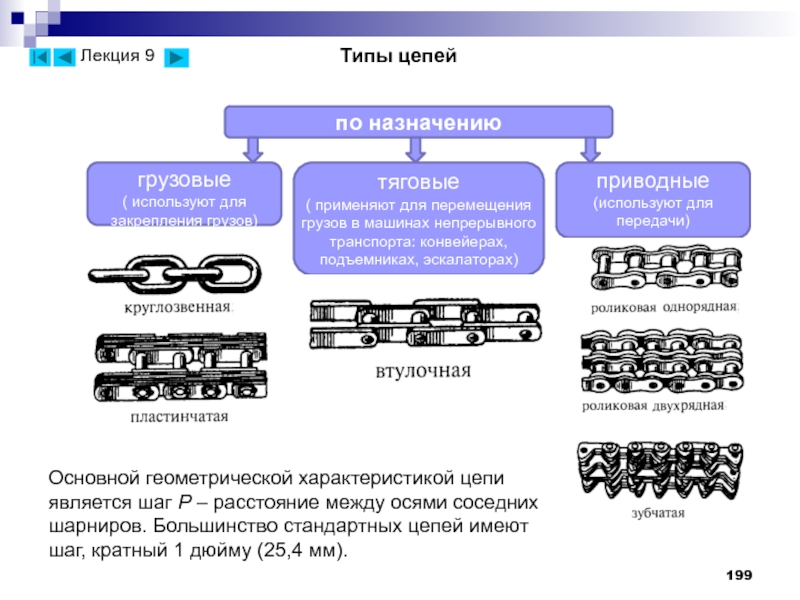

- 199. Типы цепей

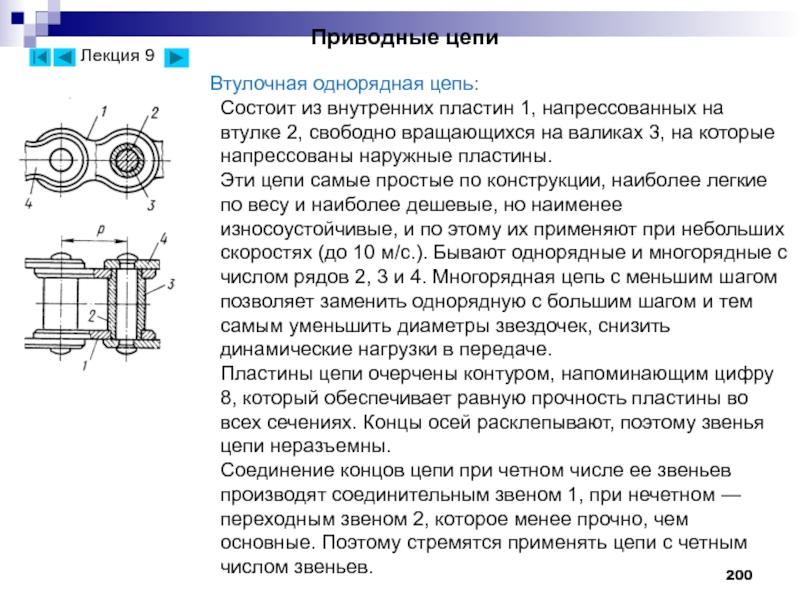

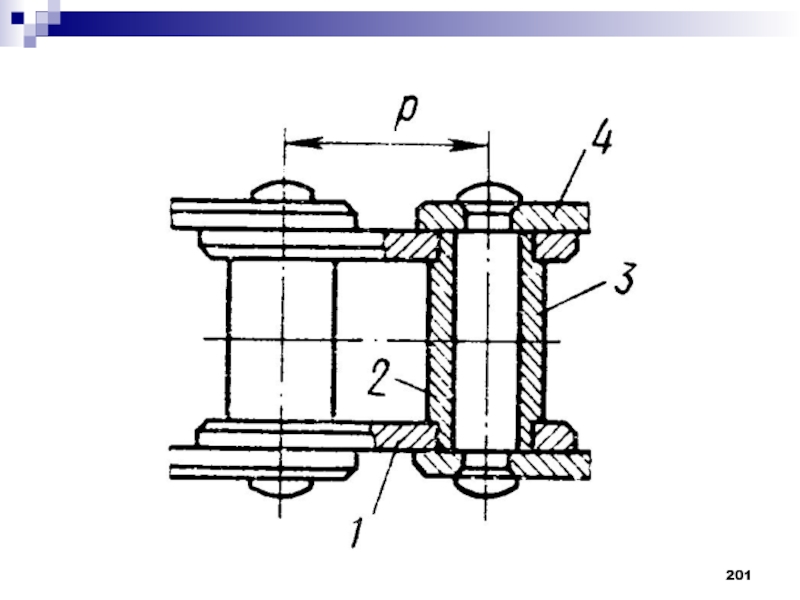

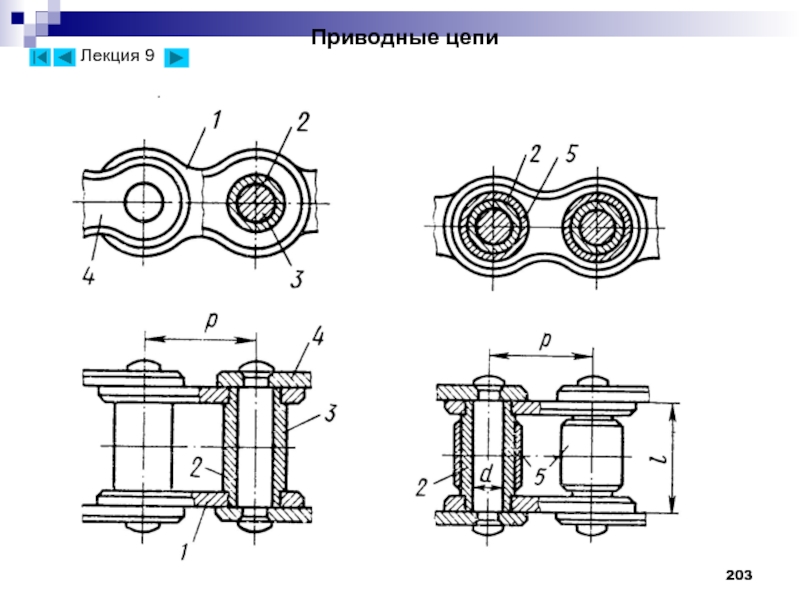

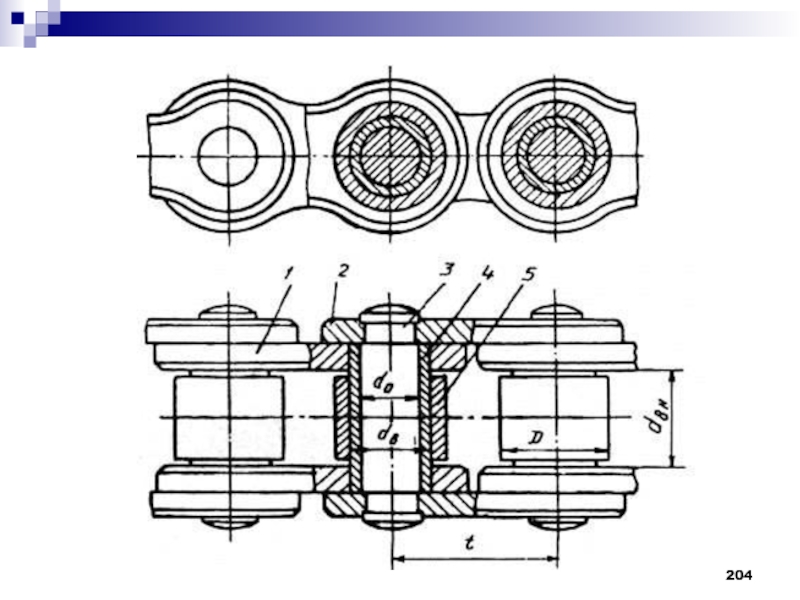

- 200. Приводные цепи Втулочная однорядная цепь: Состоит

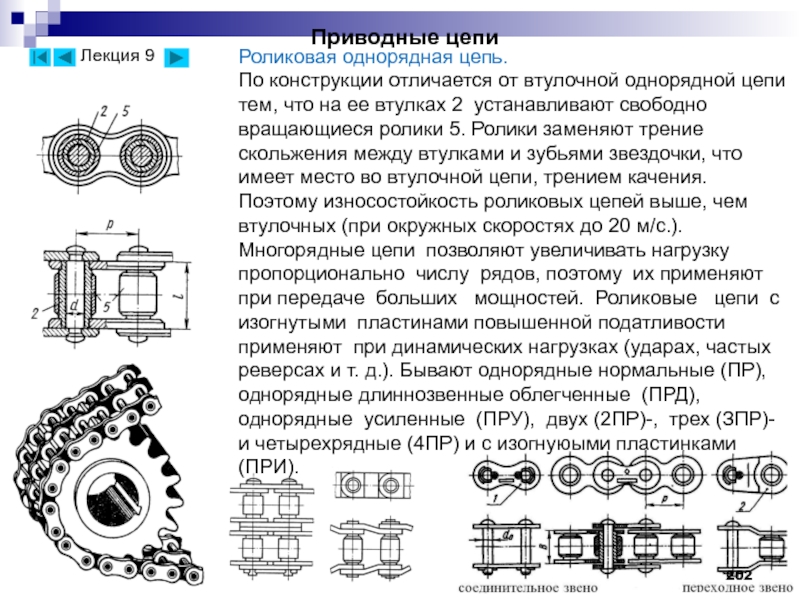

- 202. Приводные цепи Лекция 9

- 203. Приводные цепи Лекция 9

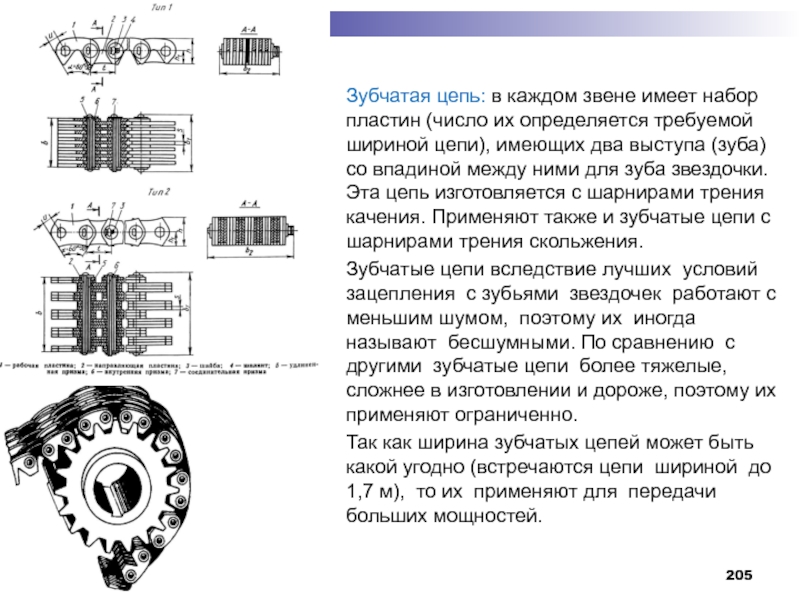

- 205. Зубчатая цепь: в каждом звене имеет набор

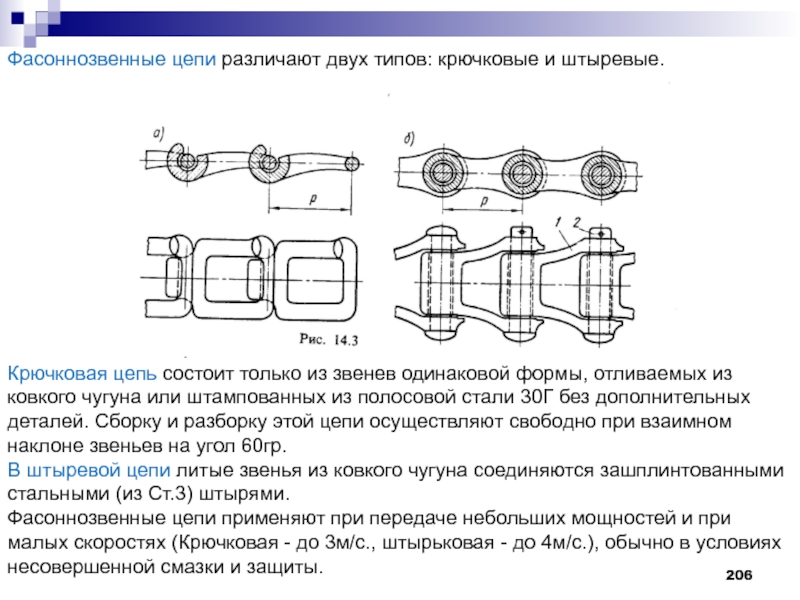

- 206. Фасоннозвенные цепи различают двух типов: крючковые

- 207. Критерии работоспособности цепных передач Цепные

- 208. Материалы и термическая обработка деталей цепей

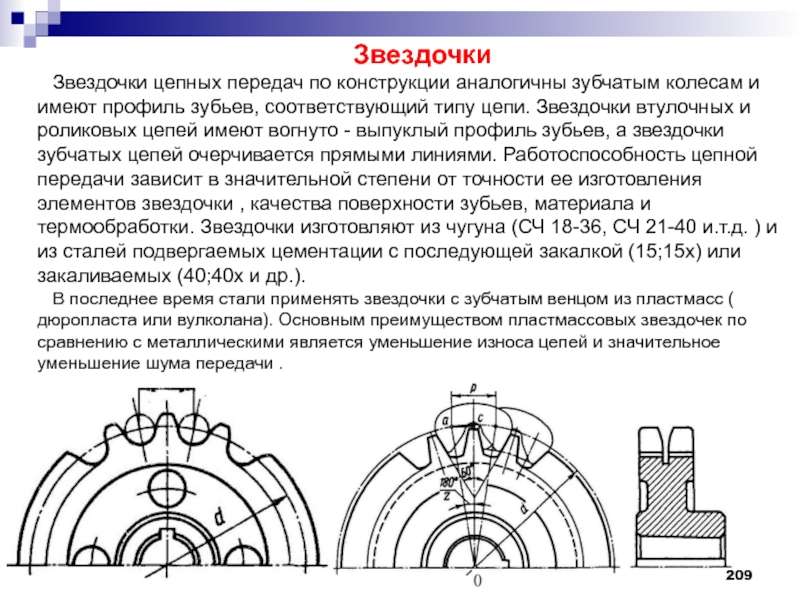

- 209. Звездочки Звездочки цепных передач по конструкции аналогичны

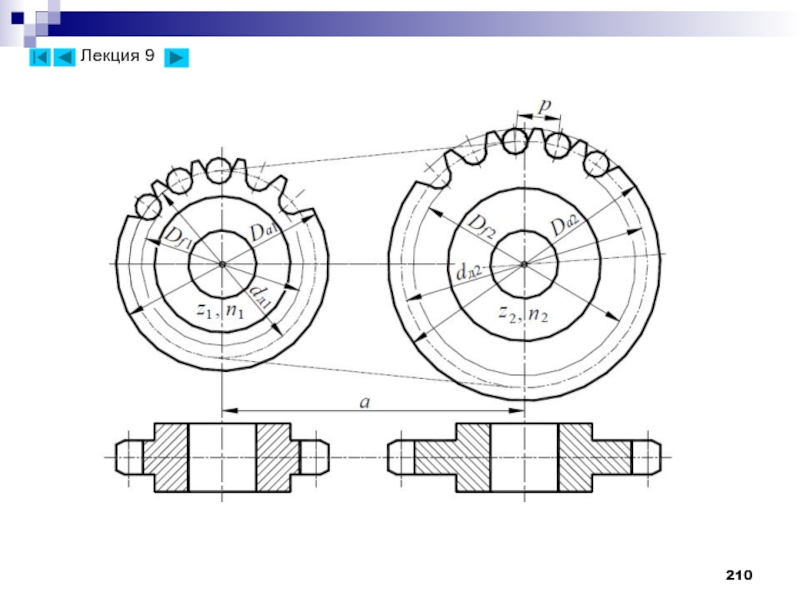

- 210. Лекция 9

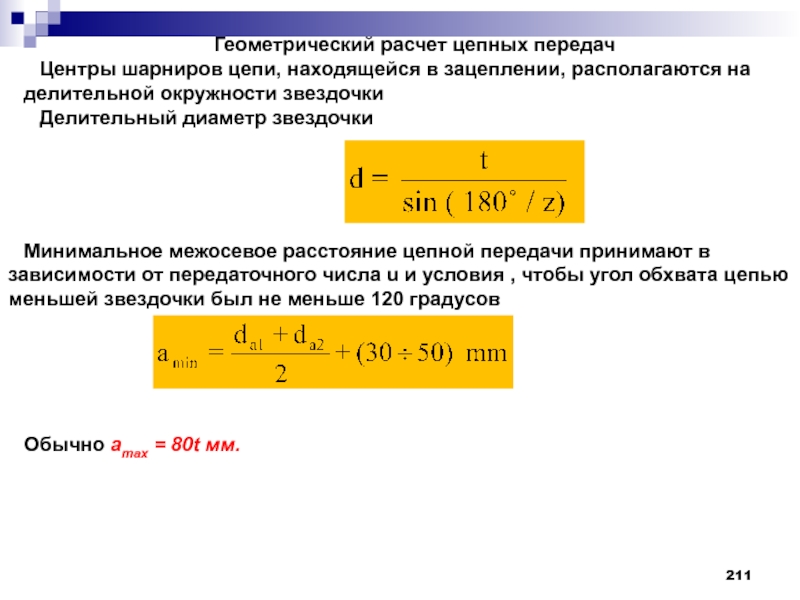

- 211. Геометрический расчет цепных передач Центры шарниров цепи,

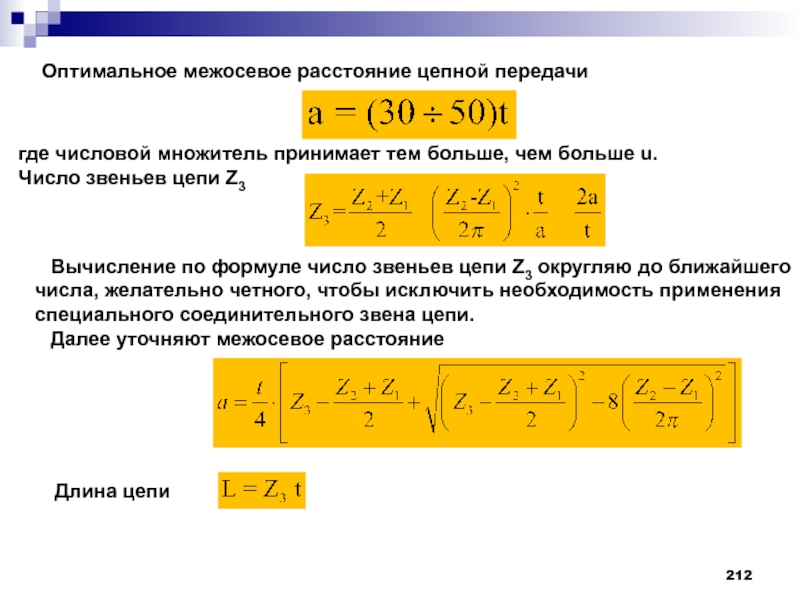

- 212. Оптимальное межосевое расстояние цепной передачи

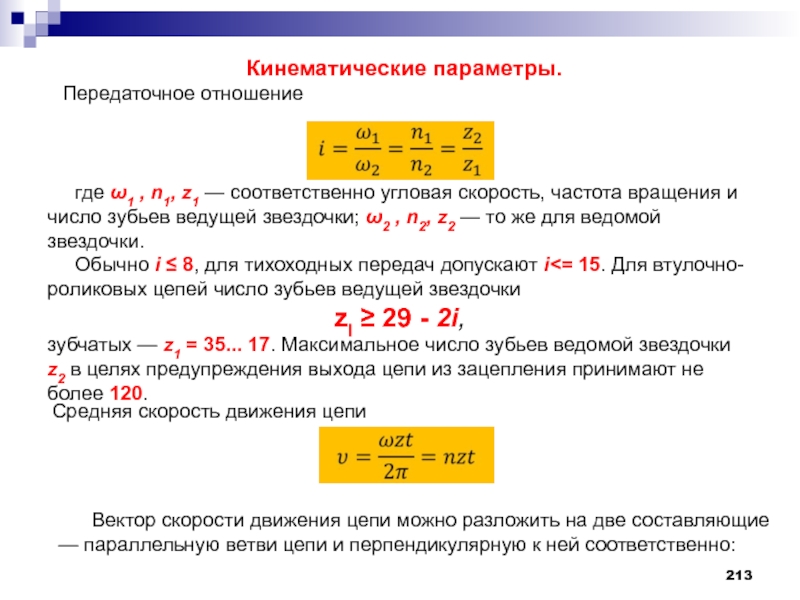

- 213. Кинематические параметры. Передаточное отношение

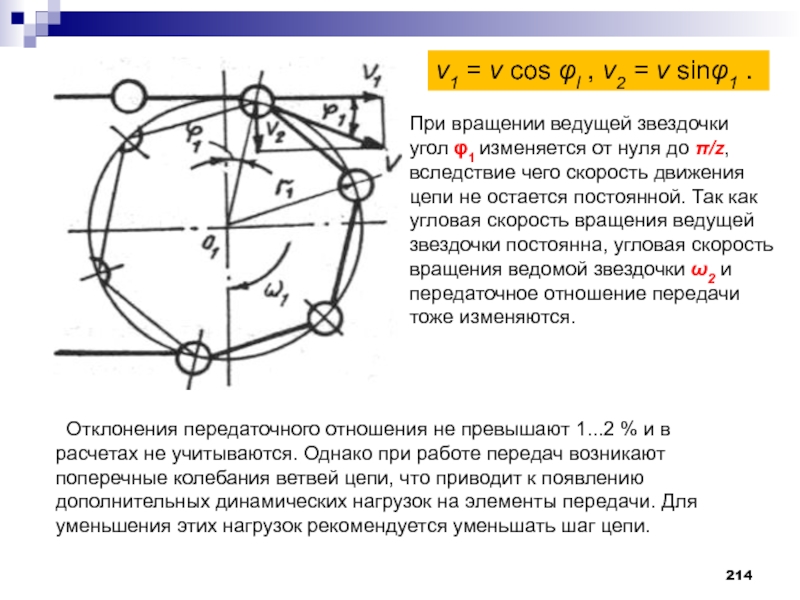

- 214. v1 = v cos φl , v2

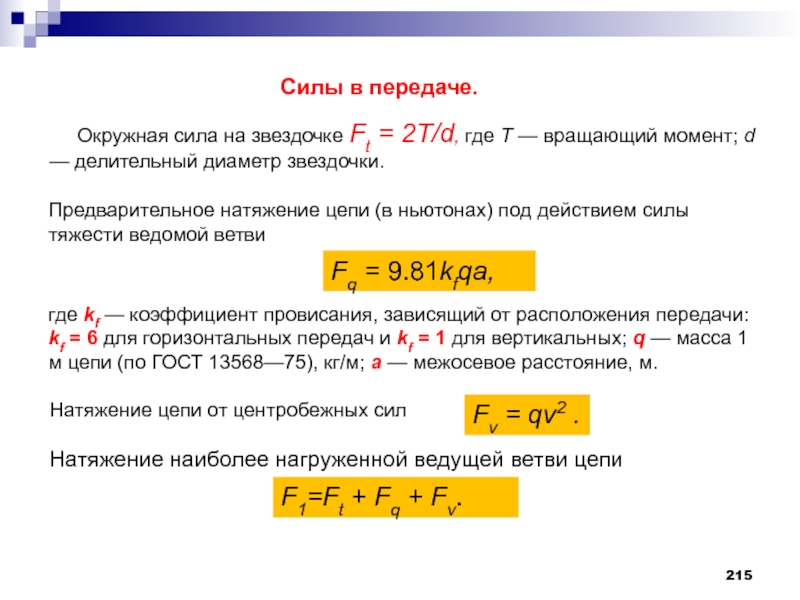

- 215. Силы в передаче.

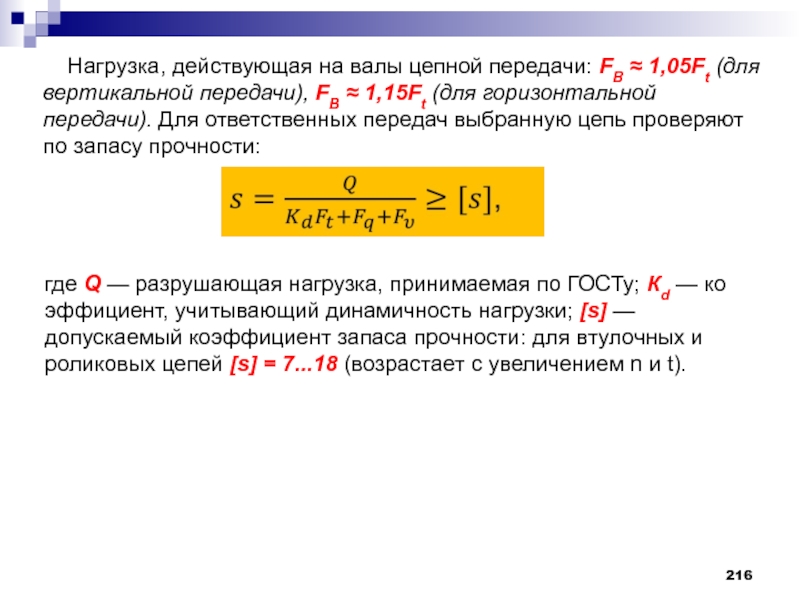

- 216. Нагрузка, действующая на валы цепной

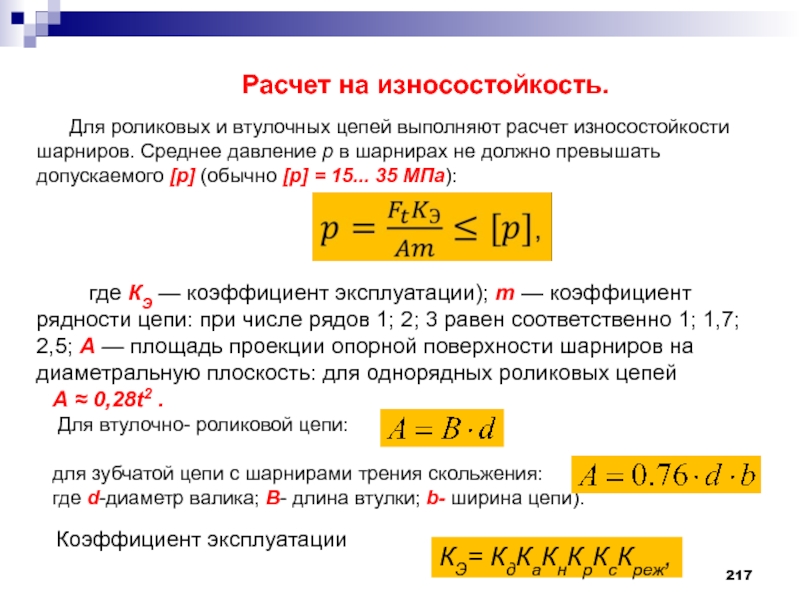

- 217. Расчет на износостойкость.

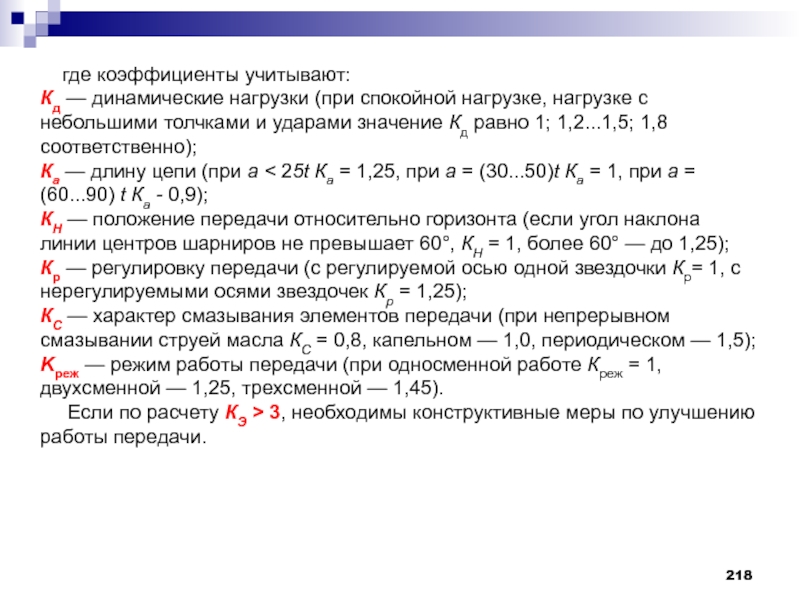

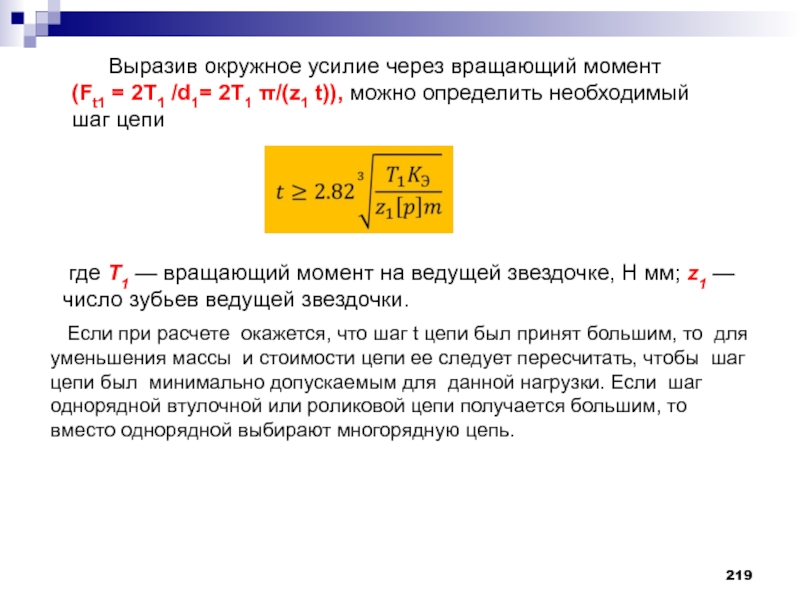

- 218. где коэффициенты учитывают: Кд

- 219. Выразив окружное усилие через

Слайд 2Содержание

Лекция 1. Введение. Общие сведения о проектировании машин.

Лекция 2. Механические передачи.

Лекция 3. Зубчатые передачи. Общие сведения о передачах.

Лекция 4. Эвольвентные цилиндрические передачи.

Лекция 5. Эвольвентные конические зубчатые передачи.

Лекция 6. Цилиндрические и конические зубчатые передачи (конструирование и расчет).

Лекция 7. Червячные передачи

Лекция 8. Ременные передачи

Лекция 9. Цепные передачи

Слайд 3ЛИТЕРАТУРА (ДЛЯ ПОДГОТОВКИ К ЭКЗАМЕНУ И ВЫПОЛНЕНИЯ КУРСОВОГО

ПРОЕКТА)

Иванов, М.Н.

Решетов, Д.Н. Детали машин. Д.Н. Решетов.- 4-е изд. - Москва: Машиностроение, 1989.-496 с.

Дунаев, П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев,О.П. Леликов. - Москва: Высшая школа.2004. - 352 с.

Скойбеда, А.Т. Прикладная механика / А.Т. Скойбеда. [и др.]; под общ. ред. А.Т. Скойбеды. - Минск: Вышэйшая школа, 1997. - 522 с.

Скойбеда, А.Т. Детали машин и основы конструирования./ А.Т. Скойбеда, А.В.Кузьмин, Н.Н.Макейчик.- Минск: Вышэйшая школа, 2006. - 584 с.: ил.

Скойбеда, А.Т. Прикладная механика. Курсовое проектирование / А.Т. Скойбеда [и др.] – Минск: БГПА, 2010.- 177 с.

Курмаз, Л.В. Детали машин. Проектирование / Л.В. Курмаз, А.Т. Скойбеда - Минск: УП «Технопринт», 2002.- 290с.

Анурьев, В.И. Справочник конструктора-машиностроителя: В 3-х т. / В.И. Анурьев. - Москва: Машиностроение, 1982. - Т.1 - 736 с. Т.2 - 584 с. Т.3 - 576 с.

Слайд 49. Иванов, М.Н. Детали машин: Курсовое проектирование / М.Н Иванов, В.Н.

10. Куклин, Н.Г. Детали машин / Н.Г Куклин, Г.С. Куклина - Москва: Высшая школа,1979.- 310с.

11. Кузьмин, А.В. Курсовое проектирование деталей машин: Справочное пособие / А.В. Кузьмин [и др.].- Минск: Вышэйшая школа, 1982, ч.1.- 208 с.; ч. 2.-334с.

12. Чернавский, С.А. Курсовое проектирование деталей машин /С.А. Чернавский. [и др.]. - М.: Машиностроение, 1988. - 416 с.

13. Шейнблит, А.Е. Курсовое проектирование деталей машин /А.Е. Шейнблит. -Москва: Высшая школа, 2000.- 432 с.

14. А.Т. Скойбеда, А.М. Статкевич. Детали машин. Курсовое проектирование. Методические указания по оформлению курсового проекта(работы). –Минск: БНТУ, 2007 -84 с.

15. Скойбеда А.Т., Статкевич А.М., Калина А.А. Проектирование механических передач. Эскизный проект: методическое пособие. Минск, БНТУ, 2014, 112 с.

Слайд 6Введение

Цель курса - приобретение студентом навыков проектирования, освоение методов расчета и

Машины и механизмы состоят из отдельных деталей и сборочных единиц (узлов).

Детали изготовляют без применения сборочных операций точением, фрезерованием, штамповкой и другими методами так, что они представляют единое целое (винты, фланцы, валы, шкивы, зубчатые колеса, литые корпуса редукторов и др.).

Сборочные единицы (узлы) изготавливают из деталей и с помощью сборочных операций свинчиванием, сваркой, запрессовыванием (муфта, подшипник качения, цепь, сварной корпус редуктора, коробка перемены передач и др.). Менее сложные сборочные единицы могут входить в более сложные (в редукторе, например, имеется несколько подшипников).

Ниже будут изложены основы теории, расчета и правила конструирования наиболее распространенных деталей машин и сборочных единиц, которые используются почти во всех машинах и механизмах. Это детали и сборочные единицы общего назначения (крепежные детали, пружины, валы, шкивы, червяки, зубчатые колеса, муфты, ремни, подшипники и др.), а также широко распространенные соединения: сварные, заклепочные, клиновые, шлицевые и др.

Некоторые детали и сборочные единицы находят применение только в отдельных видах машин: шатуны, поршни, цилиндры — в двигателях внутреннего сгорания; канаты, блоки, крюки — в грузоподъемных машинах. Такие изделия относят к деталям и сборочным единицам специального назначения, они рассматриваются в специальных курсах.

Лекция 1

Слайд 7Общие сведения о проектировании машин

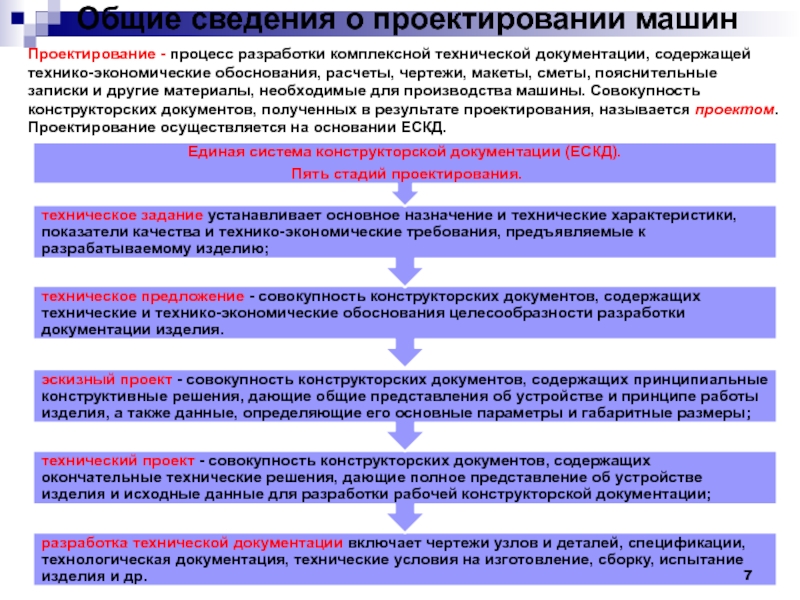

Проектирование - процесс разработки комплексной технической документации,

Слайд 8 Здесь также требуется

КОМПОНОВКА — расположение основных деталей, узлов, сборочных единиц будущего объекта. РАСЧЁТ — численное определение усилий, напряжений и деформаций в деталях, установление условий их нормальной работы; выполняется по мере необходимости на каждом этапе конструирования. ЧЕРТЁЖ — точное графическое изображение объекта, содержащее полную информацию об его форме, размерах и основных технических условиях изготовления. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА — текстовый документ (ГОСТ 2.102-68), содержащий описание устройства и принципа действия изделия, а также технические характеристики, экономическое обоснование, расчёты, указания по подготовке изделия к эксплуатации. СПЕЦИФИКАЦИЯ — текстовый табличный документ, определяющий состав изделия (ГОСТ 2.102-68). ЭСКИЗНЫЙ ПРОЕКТ — первый этап проектирования (ГОСТ 2.119-73), когда устанавливаются принципиальные конструктивные и схемные решения, дающие общие представления об устройстве и работе изделия. ТЕХНИЧЕСКИЙ ПРОЕКТ — заключительный этап проектирования (ГОСТ 2.120-73), когда выявляются окончательные технические решения, дающие полное представление об изделии. РАБОЧИЙ ПРОЕКТ — полный комплект рабочей документации (текстовой и графической ГОСТ 2.102-68; 2.106-68), в которой содержится полная информация о конструкции, изготовлении, эксплуатации и ремонте машины.

Слайд 9В процессе проектирования деталей машин используют два вида расчетов: проектный расчет,

проверочный расчет, для известной конструкции определяется значение напряжений в опасных сечениях, тепловой режим, долговечность и другие параметры.

Лекция 1

Слайд 10Требования к машинам и критерии их качества

Поскольку человеку свойственно хотеть

Лекция 1

Слайд 11Основные критерии работоспособности, надежности и расчета деталей машин

Требования предъявляемые к машинам

работоспособность;

надежность;

технологичность;

экономичность;

эстетичность.

Лекция

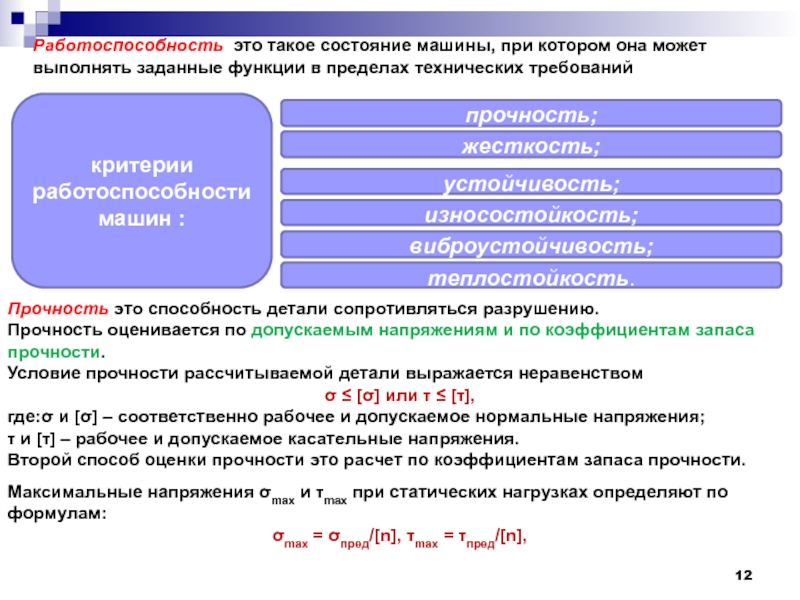

Слайд 12Работоспособность это такое состояние машины, при котором она может выполнять заданные

критерии работоспособности машин :

прочность;

теплостойкость.

жесткость;

устойчивость;

износостойкость;

виброустойчивость;

Прочность это способность детали сопротивляться разрушению.

Прочность оценивается по допускаемым напряжениям и по коэффициентам запаса прочности.

Условие прочности рассчитываемой детали выражается неравенством

σ ≤ [σ] или τ ≤ [τ],

где:σ и [σ] – соответственно рабочее и допускаемое нормальные напряжения;

τ и [τ] – рабочее и допускаемое касательные напряжения.

Второй способ оценки прочности это расчет по коэффициентам запаса прочности.

Максимальные напряжения σmax и τmax при статических нагрузках определяют по формулам:

σmax = σпред/[n], τmax = τпред/[n],

Слайд 13где: σпред и τпред – соответственно предельное нормальное и касательное напряжения;

Иногда сравниваются действительный коэффициент запаса прочности n, который имеет рассчитываемая деталь, с допускаемым коэффициентом запаса прочности [n]. В этом случае условие прочности рассчитываемой детали машины выражается неравенством n ≥ [n]

Расчет по коэффициентам запаса прочности проводится чаще как проверочный.

Жесткость -. способность деталей машин сопротивляться изменению их формы под действием прикладываемых нагрузок.

Нормы жесткости деталей устанавливают на основе практики эксплуатации.

Оценивается жесткость по допускаемым перемещениям и углам поворота

δ ≤ [δ];

ϕ≤[ϕ],

где [δ] и [ϕ] допускаемые значения перемещения и угла поворота сечения детали.

Лекция 1

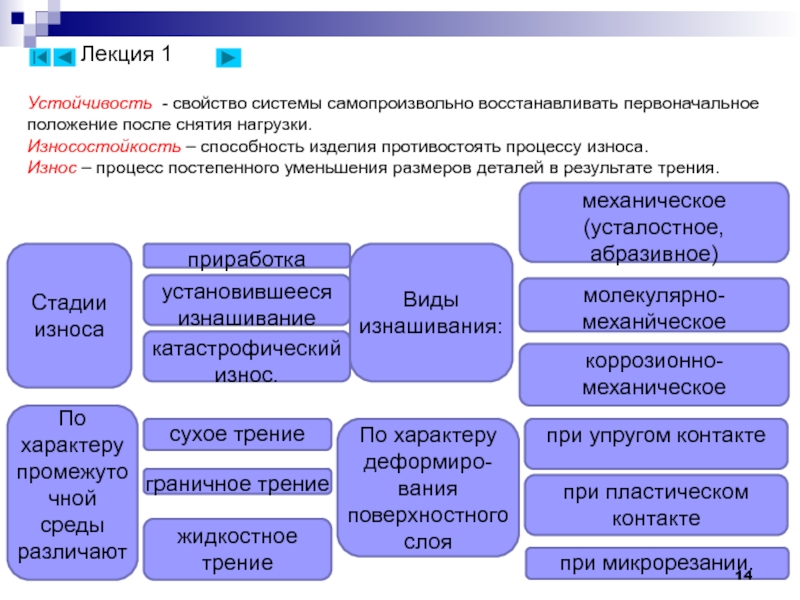

Слайд 14Устойчивость - свойство системы самопроизвольно восстанавливать первоначальное положение после снятия нагрузки.

Износостойкость – способность изделия противостоять процессу износа.

Износ – процесс постепенного уменьшения размеров деталей в результате трения.

Стадии износа

механическое

(усталостное, абразивное)

молекулярно-механйческое

коррозионно-механическое

Виды изнашивания:

приработка

установившееся изнашивание

катастрофический износ.

По характеру промежуточной среды различают

при упругом контакте

при пластическом контакте

при микрорезании.

По характеру деформиро-вания поверхностного слоя

сухое трение

граничное трение

жидкостное трение

Лекция 1

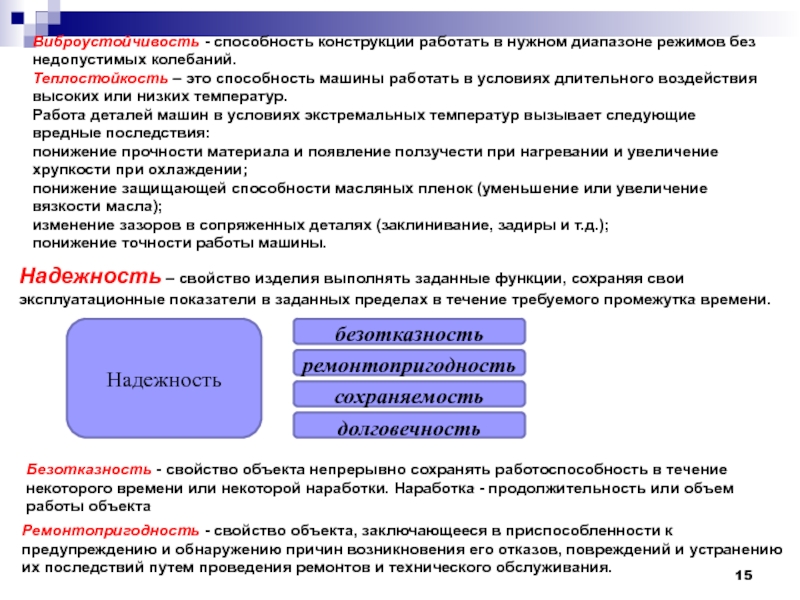

Слайд 15Виброустойчивость - способность конструкции работать в нужном диапазоне режимов без недопустимых

Теплостойкость – это способность машины работать в условиях длительного воздействия высоких или низких температур.

Работа деталей машин в условиях экстремальных температур вызывает следующие вредные последствия:

понижение прочности материала и появление ползучести при нагревании и увеличение хрупкости при охлаждении;

понижение защищающей способности масляных пленок (уменьшение или увеличение вязкости масла);

изменение зазоров в сопряженных деталях (заклинивание, задиры и т.д.);

понижение точности работы машины.

Надежность – свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.

Надежность

безотказность

ремонтопригодность

сохраняемость

долговечность

Безотказность - свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Наработка - продолжительность или объем работы объекта

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

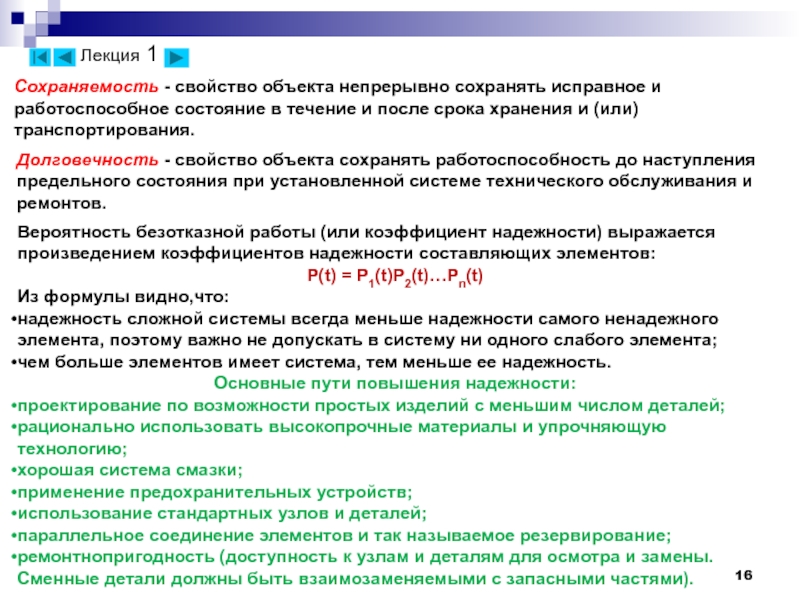

Слайд 16Вероятность безотказной работы (или коэффициент надежности) выражается произведением коэффициентов надежности составляющих

Р(t) = P1(t)P2(t)…Pn(t)

Из формулы видно,что:

надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента;

чем больше элементов имеет система, тем меньше ее надежность.

Основные пути повышения надежности:

проектирование по возможности простых изделий с меньшим числом деталей;

рационально использовать высокопрочные материалы и упрочняющую технологию;

хорошая система смазки;

применение предохранительных устройств;

использование стандартных узлов и деталей;

параллельное соединение элементов и так называемое резервирование;

ремонтнопригодность (доступность к узлам и деталям для осмотра и замены. Сменные детали должны быть взаимозаменяемыми с запасными частями).

Сохраняемость - свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после срока хранения и (или) транспортирования.

Долговечность - свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Лекция 1

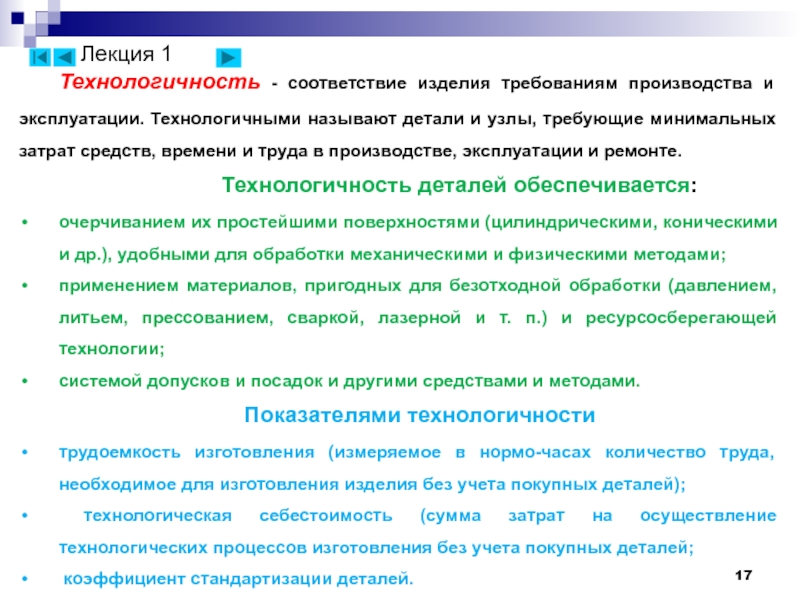

Слайд 17Технологичность - соответствие изделия требованиям производства и эксплуатации. Технологичными называют детали

Технологичность деталей обеспечивается:

очерчиванием их простейшими поверхностями (цилиндрическими, коническими и др.), удобными для обработки механическими и физическими методами;

применением материалов, пригодных для безотходной обработки (давлением, литьем, прессованием, сваркой, лазерной и т. п.) и ресурсосберегающей технологии;

системой допусков и посадок и другими средствами и методами.

Показателями технологичности

трудоемкость изготовления (измеряемое в нормо-часах количество труда, необходимое для изготовления изделия без учета покупных деталей);

технологическая себестоимость (сумма затрат на осуществление технологических процессов изготовления без учета покупных деталей;

коэффициент стандартизации деталей.

Лекция 1

Слайд 18Экономичность. При оценке экономичности учитывают затраты на проектирование, изготовление, эксплуатацию и

Эстетичность. Совершенство и красота внешних форм деталей, узлов и машины в целом существенно влияют на отношение к ней со стороны обслуживающего персонала.

Красивый внешний вид деталям, узлам и машине придают форма и внешняя отделка конструкции (декоративная полировка, окраска, нанесение гальванических покрытий и окисных пленок и т. д.).

Лекция 1

Слайд 19КЛАССИФИКАЦИЯ ДЕТАЛЕЙ МАШИН

Не существует абсолютной, полной и завершённой

-- ПЕРЕДАЧИ передают движение от источника к потребителю. -- ВАЛЫ и ОСИ несут на себе вращающиеся детали передач. -- ОПОРЫ служат для установки валов и осей. -- МУФТЫ соединяют между собой валы и передают вращающий момент. -- СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ (СОЕДИНЕНИЯ) соединяют детали между собой. --УПРУГИЕ ЭЛЕМЕНТЫ смягчают вибрацию и удары, накапливают энергию, обеспечивают постоянное сжатие деталей. -- КОРПУСНЫЕ ДЕТАЛИ организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту.

Рамки учебного курса не позволяют изучить все разновидности деталей машин и все нюансы проектирования. Однако знание, по крайней мере, типовых деталей и общих принципов конструирования машин даёт инженеру надёжный фундамент и мощный инструмент для выполнения проектных работ практически любой сложности. В следующих главах мы рассмотрим приёмы расчёта и проектирования типовых деталей машин.

Лекция 1

Слайд 20Общие сведения о передачах

Определение:

Передача − устройство, предназначенное для передачи энергии из

В зависимости от вида передаваемой энергии передачи: механические, электрические, гидравлические, пневматические и т.п.

Механическая передача − устройство (механизм, агрегат), предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения.

Наибольшее распространение в технике получили механические передачи вращательного движения, которым в курсе деталей машин уделено основное внимание.

Лекция 2

Слайд 21Классификация механических передач вращательного движения:

1. По способу передачи движения от входного

1.1. Передачи зацеплением:

1.1.1. с непосредственным контактом тел вращения − зубчатые, червячные, винтовые;

1.1.2. с гибкой связью − цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью - ременные.

Лекция 2

2. По взаимному расположению валов в пространстве:

2.1. с параллельными осями валов − зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов - зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями - зубчато-винтовые, червячные, лобовые фрикционные со смещением ролика.

Слайд 223. По характеру изменения угловой скорости выходного вала по отношению к

Лекция 2

4. По характеру изменения передаточного отношения (числа):

4.1. передачи с постоянным (неизменным) передаточным отношением

4.2. передачи с переменным передаточным отношением, изменяемым или по величине, или по направлению или и то и другое вместе.

5. По подвижности осей и валов:

5.1. неподвижными осями валов − рядовые передачи (коробки скоростей, редукторы),

5.2. передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами).

6. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7. По конструктивному оформлению: закрытые и открытые (бескорпусные).

Слайд 236. По количеству ступеней преобразования движения: одно-, двух-, трех-, и многоступенчатые.

7.

Лекция 2

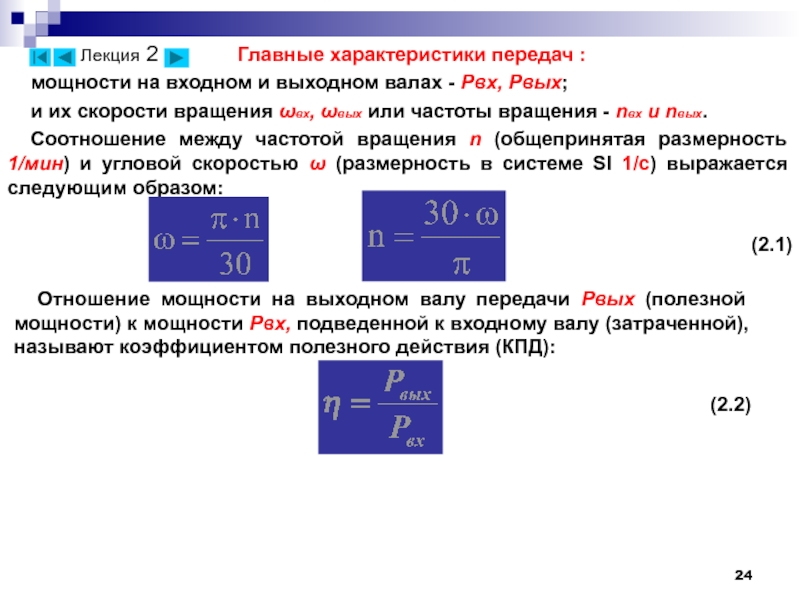

Слайд 24Главные характеристики передач :

мощности на входном и выходном валах - Pвх,

и их скорости вращения ωвх, ωвых или частоты вращения - nвх и nвых.

Соотношение между частотой вращения n (общепринятая размерность 1/мин) и угловой скоростью ω (размерность в системе SI 1/с) выражается следующим образом:

и (2.1)

Лекция 2

Отношение мощности на выходном валу передачи Pвых (полезной мощности) к мощности Pвх, подведенной к входному валу (затраченной), называют коэффициентом полезного действия (КПД):

(2.2)

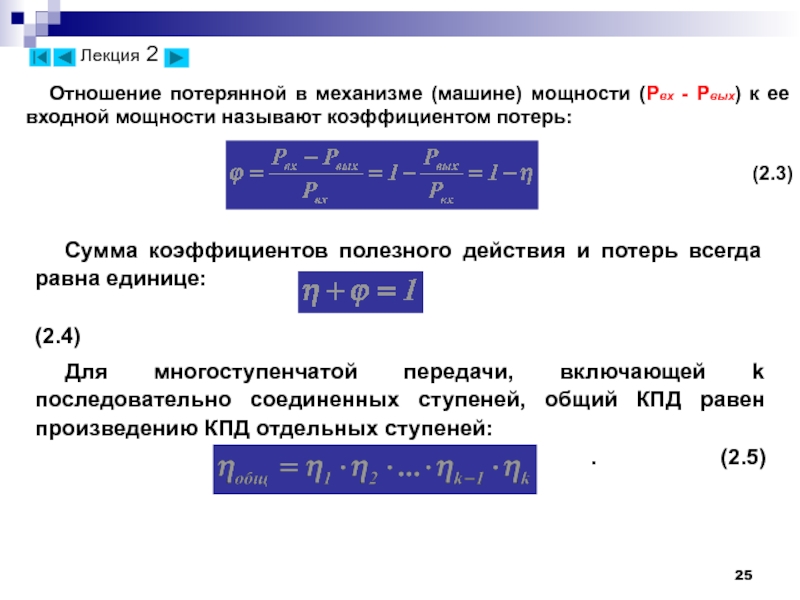

Слайд 25

Отношение потерянной в механизме (машине) мощности (Pвх - Pвых) к ее

(2.3)

Лекция 2

Сумма коэффициентов полезного действия и потерь всегда равна единице:

(2.4)

Для многоступенчатой передачи, включающей k последовательно соединенных ступеней, общий КПД равен произведению КПД отдельных ступеней:

. (2.5)

Слайд 26

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД

Силовые показатели передачи определяются по известным из теории механизмов и машин (ТММ) формулам:.

усилие, действующее по линии движения на поступательно движущейся детали F=P/v, где P − мощность, подведенная к этой детали, а v − ее скорость;

момент, действующий на каком-либо из валов передачи T=P/ω, где P − мощность, подведенная к этому валу, а ω − угловая скорость его вращения. Используя соотношение (2.1), получаем формулу, связывающую момент, мощность и частоту вращения:

(2.6)

Лекция 2

Слайд 27

Окружная (касательная) скорость в любой точке вращающегося элемента (колеса, шкива, вала),

. (2.7)

При этом тангенциальную (окружную или касательную) силу можно вычислить по следующей формуле:

. (2.8)

Передаточное отношение - это отношение скорости входного звена к скорости выходного звена, что для вращательного движения выразится следующим образом:

, (2.9)

где верхний знак (плюс) соответствует одинаковому направлению вращения входного и выходного звеньев (валов), а нижний - встречному.

Слайд 28В технических расчетах (особенно прочностных) направление вращения чаще всего не имеет

(2.10)

Лекция 2

В многоступенчатой передаче с последовательным расположением k ступеней (что чаще всего наблюдается в технике) передаточное число и передаточное отношение определяются следующими выражениями:

(2.11)

Слайд 29Зубчатые передачи. Общие сведения.

Определение:

Зубчатая передача - трехзвенный механизм, включающий два

Рис. 4.1. Виды зубчатых передач.

Меньшее зубчатое колесо − шестерня, большее – зубчатое колесо, или звено, движущееся прямолинейно (если оно имеется), называют зубчатой рейкой (рис. 4.1,к).

Назначение зубчатой передачи - передача движения (обычно вращательного) с преобразованием параметров, а иногда и его вида (реечная передача). Зубчатые передачи вращательного движения наиболее распространены в технике (рис. 4.1,а…и).

Лекция 3

Слайд 30Достоинства зубчатых передач:

1. Высокая надежность работы в широком диапазоне нагрузок

2. Большой ресурс.

3. Малые габариты.

4 Высокий КПД.

5. Относительно малые нагрузки на валы и подшипники.

6. Постоянство передаточного числа.

7. Простота обслуживания.

Недостатки зубчатых передач:

1.Сложность изготовления и ремонта (необходимо высокоточное специализированное оборудование).

2. Относительно высокий уровень шума, особенно на больших скоростях.

3. Нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс.

Лекция 3

Слайд 31Классификация зубчатых передач:

1. По величине передаточного числа:

1.1. с передаточным числом u

1.2. с передаточным числом u < 1 – мультиплицирующие (мультипликаторы).

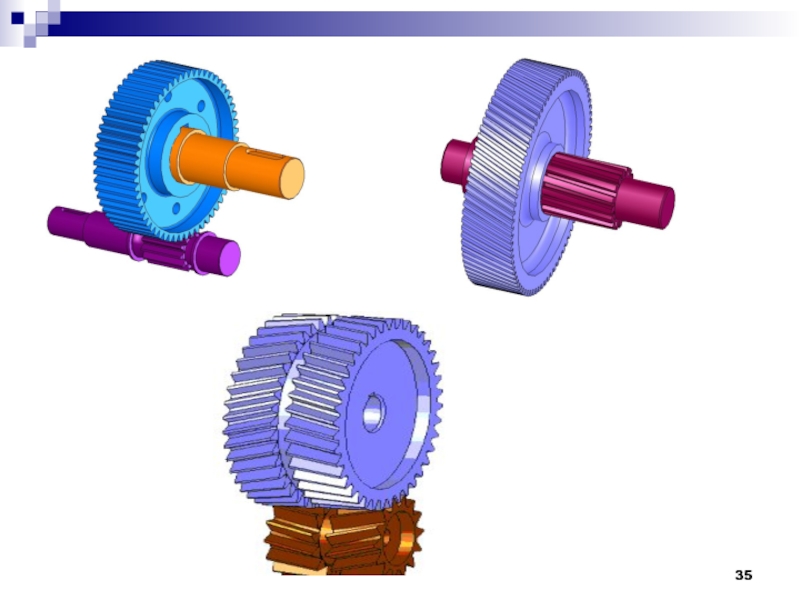

2. По взаимному расположению валов:

2.1. с параллельными валами − цилиндрические (рис. 4.1, а…г);

2.2. с пересекающимися осями валов - конические (конические передачи с углом 90° между осями валов называют ортогональными; рис. 4.1, д…ж);

2.3. с перекрещивающимися осями валов - червячные, винтовые (рис. 4.1, и), гипоидные (рис. 4.1, з);

2.4. с преобразованием движения – реечные (рис. 4.1, к).

Лекция 3

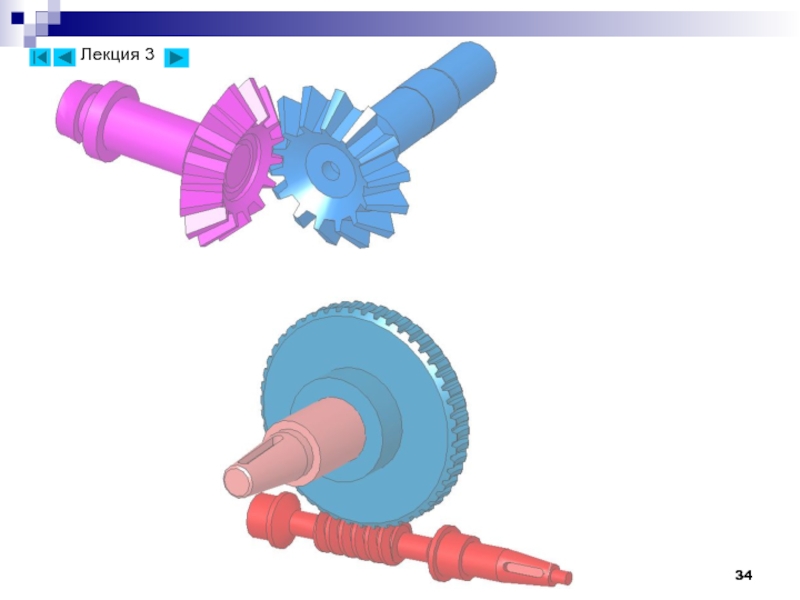

Слайд 323. По расположению зубьев относительно образующей поверхности колеса:

3.1. прямозубые - продольная

3.2. косозубые - продольная ось зуба направлена под углом к образующей поверхности колеса (рис. 4.1, б, е, и);

3.3. шевронные - зуб выполнен в форме двух косозубых колес со встречным наклоном осей зубьев (рис. 4.1, в);

3.4. с круговым зубом - ось зуба выполнена по окружности относительно образующей поверхности колеса (рис. 4.1, ж, з).

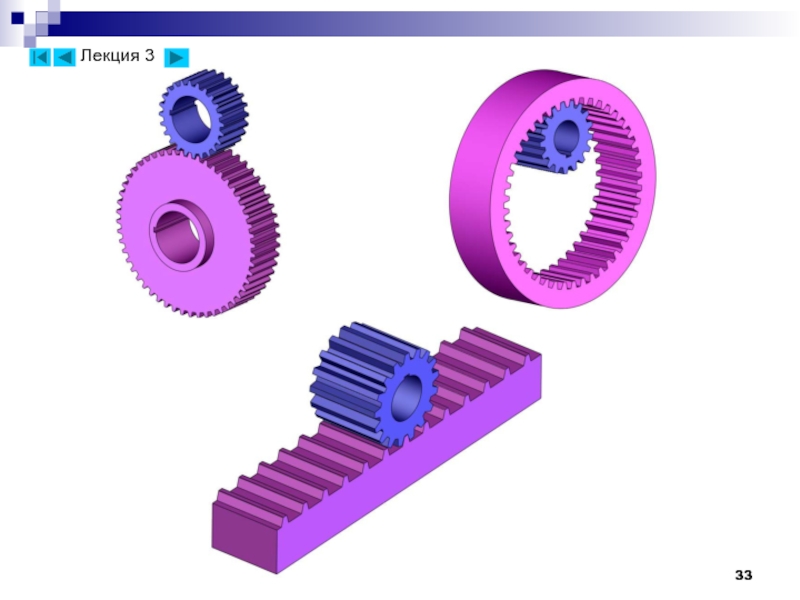

4. По форме зацепляющихся звеньев:

4.1. с внешним зацеплением - зубья направлены своими вершинами от оси вращения колеса (рис. 4.1, а…в);

4.2. с внутренним зацеплением - зубья одного из зацепляющихся колес направлены своими вершинами к оси вращения колеса (рис. 4.1, г);

4.3. реечное зацепление - одно из колес заменено прямолинейной зубчатой рейкой (рис. 4.1, к);

Лекция 3

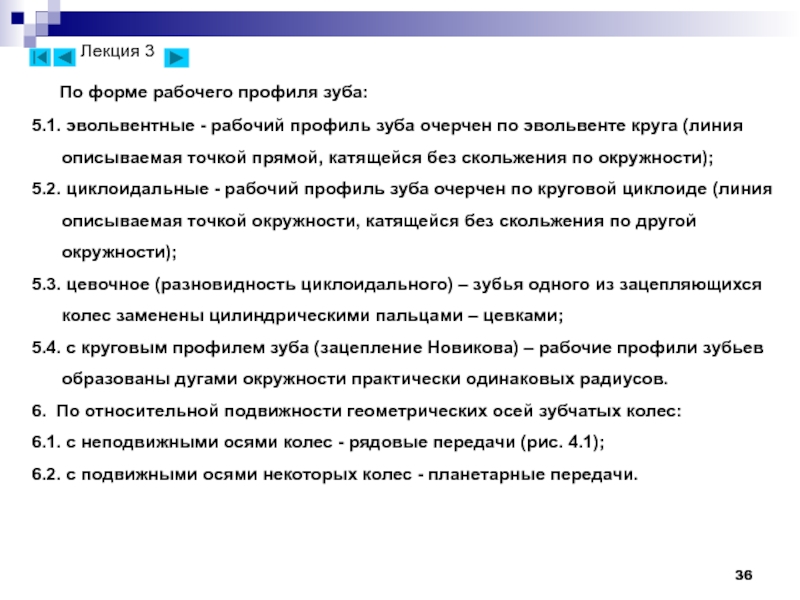

Слайд 365. По форме рабочего профиля зуба:

5.1. эвольвентные - рабочий профиль зуба

5.2. циклоидальные - рабочий профиль зуба очерчен по круговой циклоиде (линия описываемая точкой окружности, катящейся без скольжения по другой окружности);

5.3. цевочное (разновидность циклоидального) – зубья одного из зацепляющихся колес заменены цилиндрическими пальцами – цевками;

5.4. с круговым профилем зуба (зацепление Новикова) – рабочие профили зубьев образованы дугами окружности практически одинаковых радиусов.

6. По относительной подвижности геометрических осей зубчатых колес:

6.1. с неподвижными осями колес - рядовые передачи (рис. 4.1);

6.2. с подвижными осями некоторых колес - планетарные передачи.

Лекция 3

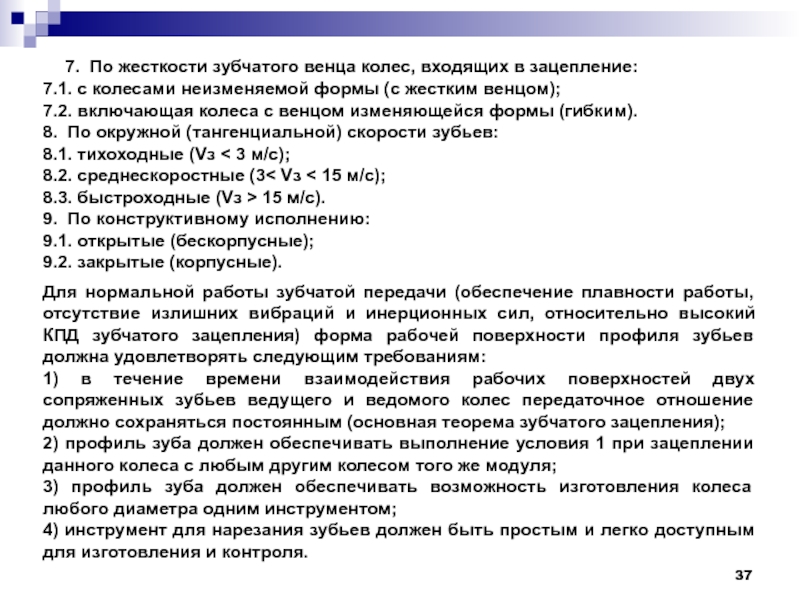

Слайд 375. 7. По жесткости зубчатого венца колес, входящих в зацепление:

7.1. с

7.2. включающая колеса с венцом изменяющейся формы (гибким).

8. По окружной (тангенциальной) скорости зубьев:

8.1. тихоходные (Vз < 3 м/с);

8.2. среднескоростные (3< Vз < 15 м/с);

8.3. быстроходные (Vз > 15 м/с).

9. По конструктивному исполнению:

9.1. открытые (бескорпусные);

9.2. закрытые (корпусные).

Для нормальной работы зубчатой передачи (обеспечение плавности работы, отсутствие излишних вибраций и инерционных сил, относительно высокий КПД зубчатого зацепления) форма рабочей поверхности профиля зубьев должна удовлетворять следующим требованиям:

1) в течение времени взаимодействия рабочих поверхностей двух сопряженных зубьев ведущего и ведомого колес передаточное отношение должно сохраняться постоянным (основная теорема зубчатого зацепления);

2) профиль зуба должен обеспечивать выполнение условия 1 при зацеплении данного колеса с любым другим колесом того же модуля;

3) профиль зуба должен обеспечивать возможность изготовления колеса любого диаметра одним инструментом;

4) инструмент для нарезания зубьев должен быть простым и легко доступным для изготовления и контроля.

Слайд 38Способы изготовления зубчатых колес

Методы нарезания зубчатых колес. Наиболее распространены два метода

При нарезании колес методом копирования инструмент (дисковая или пальцевая фреза 2 (рис. 18.11, а) имеет форму впадины между зубьями колеса. После обработки одной впадины между зубьями по всей ширине колеса заготовку 1 с помощью специального делительного устройства поворачивают на угол 360°/z и выполняют фрезерование следующей впадины. Этот метод не требует специального оборудования, но малопроизводителен и неточен.

Лекция 3

Слайд 39В настоящее время наиболее прогрессивными способами изготовления зубчатых колес с использованием

Наиболее совершенен метод обкатки, при котором инструмент имеет форму зубчатого колеса (инструментальное колесо — долбяк 2 на рис. 18.11, б), зубчатой рейки (зуборезная гребенка на рис. 18.11, в) или червячной фрезы (рис. 18.11, г). Инструменту и заготовке на специальном зуборезном станке сообщается такое принудительное движение, которое они имели бы, если бы заготовка была уже готовым колесом. При этом зубья нарезаемого колеса получают как огибающие ряда последовательных положений зубьев инструмента в их относительном движении.

При нарезании колес с помощью долбяка снятие стружки происходит за счет его возвратно-поступательного движения вдоль оси заготовки. С помощью долбяка можно нарезать колеса как с внутренним, так и с внешним зацеплением.

При нарезании колес зуборезной гребенкой снятие стружки осуществляется также при возвратно-поступательном ее движении вдоль оси заготовки.

Способ нарезания червячной фрезой более производительный, так как исключаются холостые ходы фрезы и процесс нарезки колес непрерывен.

Лекция 3

Слайд 40Наиболее полно перечисленным выше требованиям удовлетворяет эвольвентное зацепление, предложенное Леонардом Эйлером

Эвольвента окружности и ее свойства.

Цилиндрические эвольвентные передачи.

Эвольвентой окружности называют кривую, описываемую точкой прямой линии, перекатывающейся по окружности без скольжения.

Лекция 4

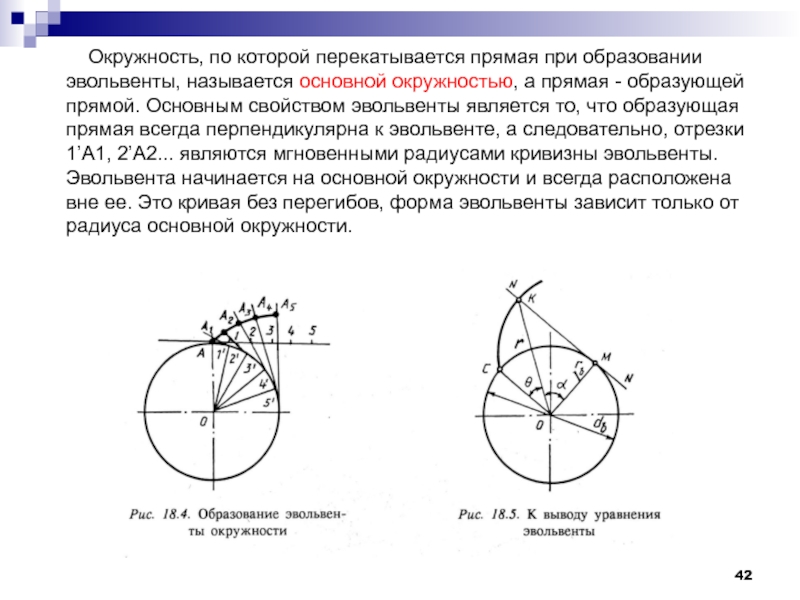

Слайд 41 При перекатывании прямой по окружности (рис. 18.4) точка

Лекция 4

Слайд 42 Окружность, по которой перекатывается прямая при образовании эвольвенты, называется

Слайд 43

Уравнение эвольвенты

Радиус основной окружности является

единственным параметром

Радиус-вектор эвольвенты равен

Лекция 4

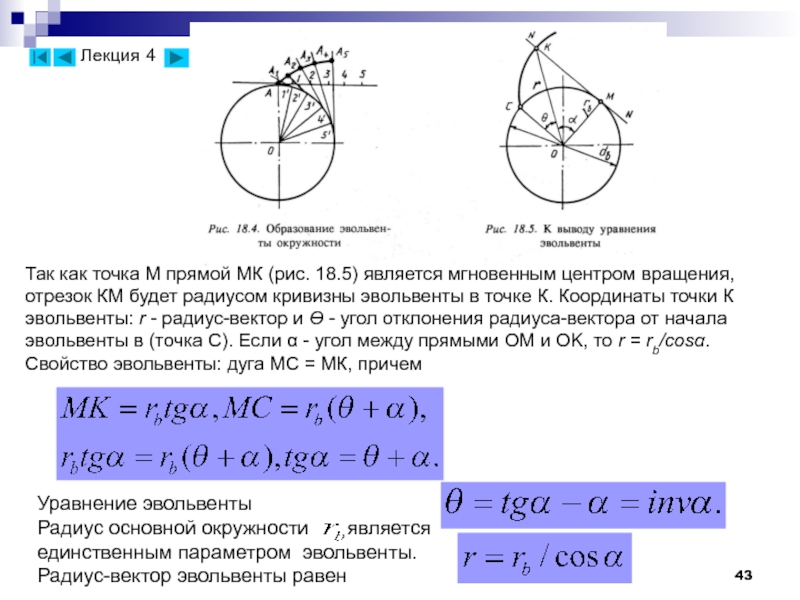

Так как точка М прямой МК (рис. 18.5) является мгновенным центром вращения, отрезок КМ будет радиусом кривизны эвольвенты в точке К. Координаты точки К эвольвенты: r - радиус-вектор и Ө - угол отклонения радиуса-вектора от начала эвольвенты в (точка С). Если α - угол между прямыми ОМ и OK, то r = rb/cosα. Свойство эвольвенты: дуга МC = МК, причем

Слайд 44Свойства эвольвенты

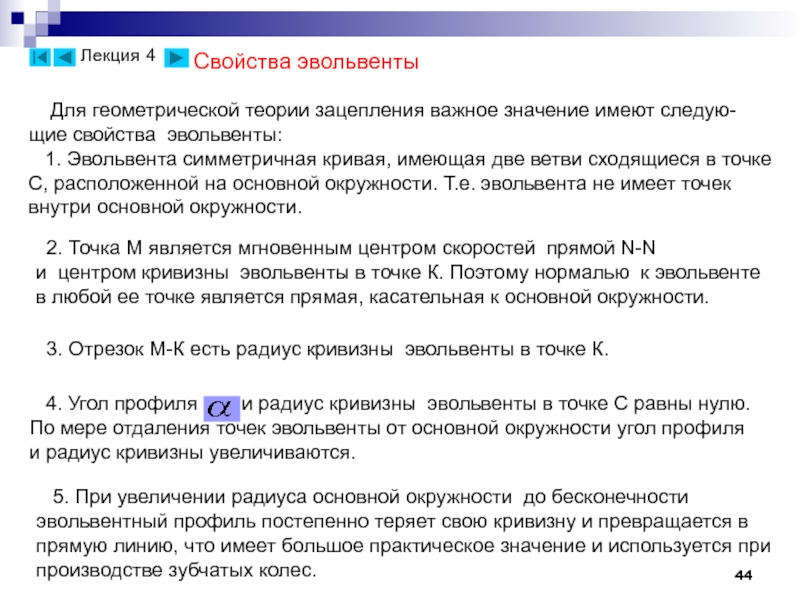

Для геометрической теории зацепления важное значение имеют

щие свойства эвольвенты:

1. Эвольвента симметричная кривая, имеющая две ветви сходящиеся в точке С, расположенной на основной окружности. Т.е. эвольвента не имеет точек внутри основной окружности.

2. Точка М является мгновенным центром скоростей прямой N-N

и центром кривизны эвольвенты в точке К. Поэтому нормалью к эвольвенте в любой ее точке является прямая, касательная к основной окружности.

4. Угол профиля и радиус кривизны эвольвенты в точке С равны нулю. По мере отдаления точек эвольвенты от основной окружности угол профиля и радиус кривизны увеличиваются.

3. Отрезок М-К есть радиус кривизны эвольвенты в точке К.

5. При увеличении радиуса основной окружности до бесконечности эвольвентный профиль постепенно теряет свою кривизну и превращается в прямую линию, что имеет большое практическое значение и используется при производстве зубчатых колес.

Лекция 4

Слайд 45Термины и обозначения эвольвентных зубчатых передач установлены ГОСТ 16530—83. В обозначениях

w - начальной поверхности или начальной окружности;

b - основной окружности зубьев;

α - поверхностей или окружностей вершин и головок зубьев;

f - поверхностей или окружностей впадин и ножек зубьев;

n - нормали или нормального сечения;

t- касательной или торцевого сечения;

x - осевого сечения;

1 - шестерни;

2 - колеса;

0 - зуборезного инструмента

Геометрический и кинематический расчет цилиндрических эвольвентных прямозубых передач

Лекция 4

Слайд 50

Модуль − основная размерная характеристика зубьев колеса. Модуль стандартизован, то есть

Лекция 4

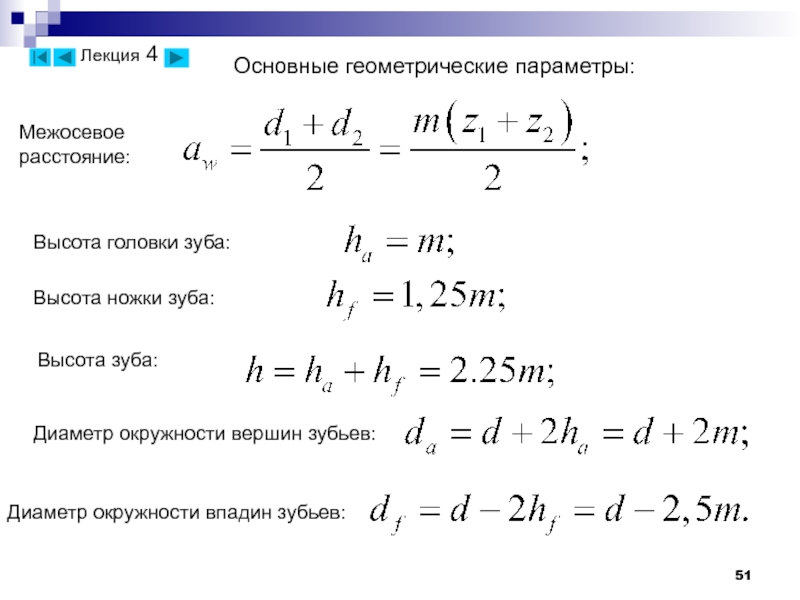

Слайд 51Основные геометрические параметры:

Лекция 4

Межосевое

расстояние:

Высота головки зуба:

Высота ножки зуба:

Диаметр окружности вершин зубьев:

Высота

Диаметр окружности впадин зубьев:

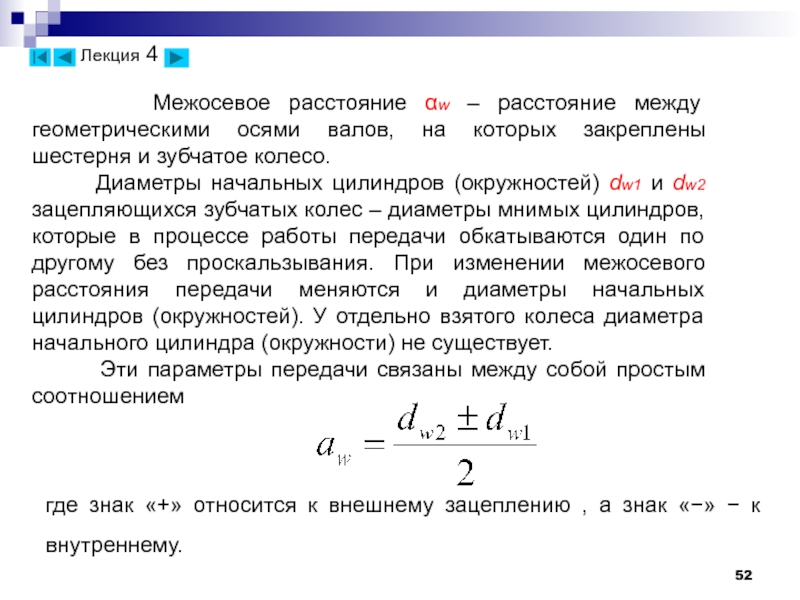

Слайд 52 Межосевое расстояние αw – расстояние между геометрическими

Диаметры начальных цилиндров (окружностей) dw1 и dw2 зацепляющихся зубчатых колес – диаметры мнимых цилиндров, которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Эти параметры передачи связаны между собой простым соотношением

где знак «+» относится к внешнему зацеплению , а знак «−» − к внутреннему.

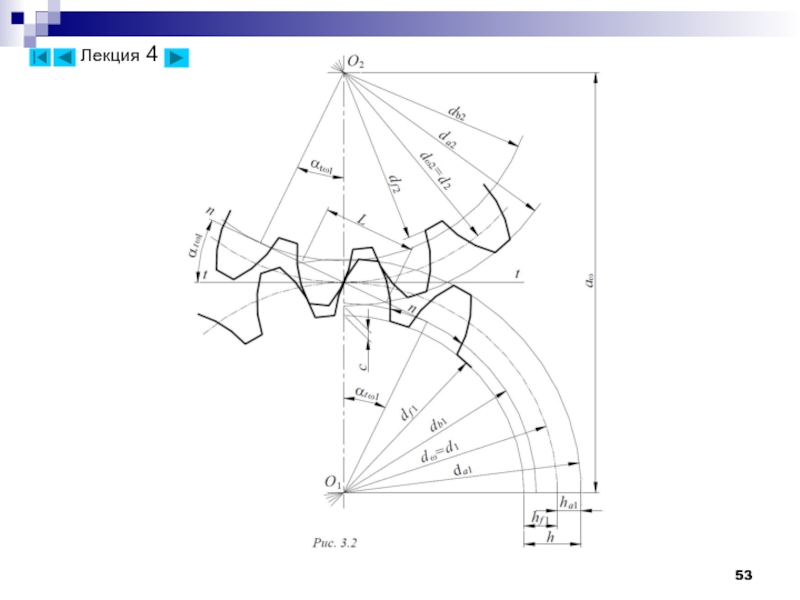

Лекция 4

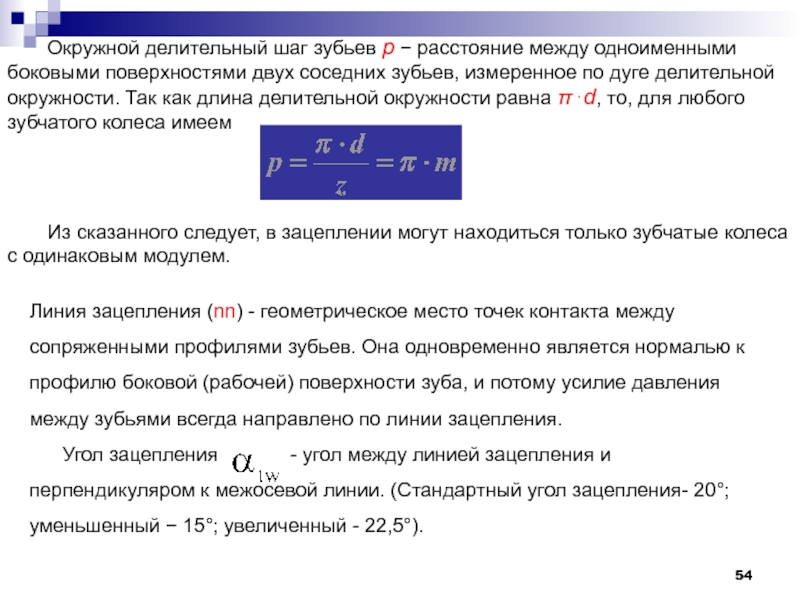

Слайд 54 Окружной делительный шаг зубьев p − расстояние между одноименными боковыми поверхностями

Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем.

Линия зацепления (nn) - геометрическое место точек контакта между сопряженными профилями зубьев. Она одновременно является нормалью к профилю боковой (рабочей) поверхности зуба, и потому усилие давления между зубьями всегда направлено по линии зацепления.

Угол зацепления - угол между линией зацепления и перпендикуляром к межосевой линии. (Cтандартный угол зацепления- 20°; уменьшенный − 15°; увеличенный - 22,5°).

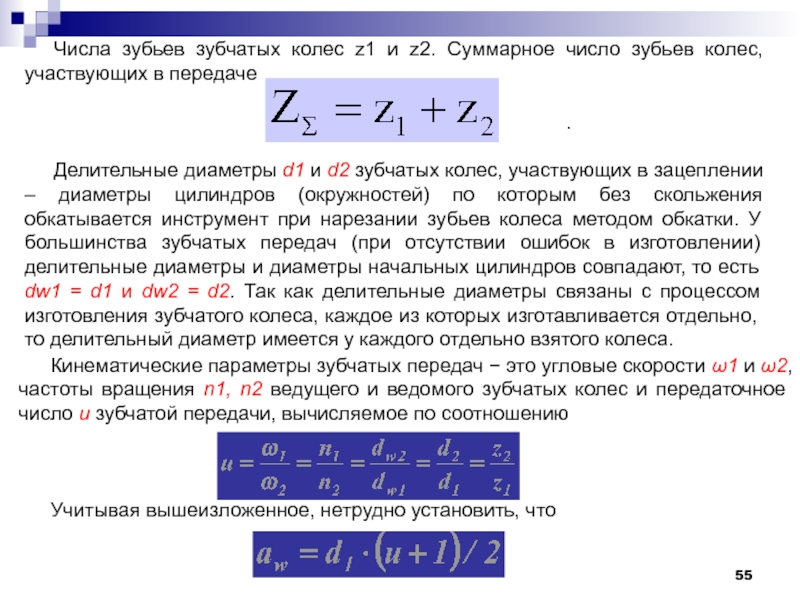

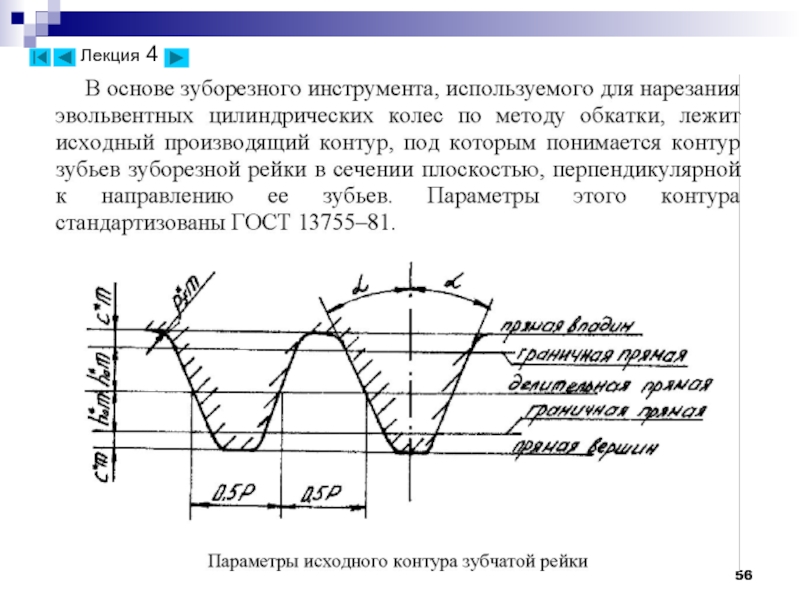

Слайд 55Кинематические параметры зубчатых передач − это угловые скорости ω1 и ω2,

Учитывая вышеизложенное, нетрудно установить, что

Числа зубьев зубчатых колес z1 и z2. Суммарное число зубьев колес, участвующих в передаче

.

Делительные диаметры d1 и d2 зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым без скольжения обкатывается инструмент при нарезании зубьев колеса методом обкатки. У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

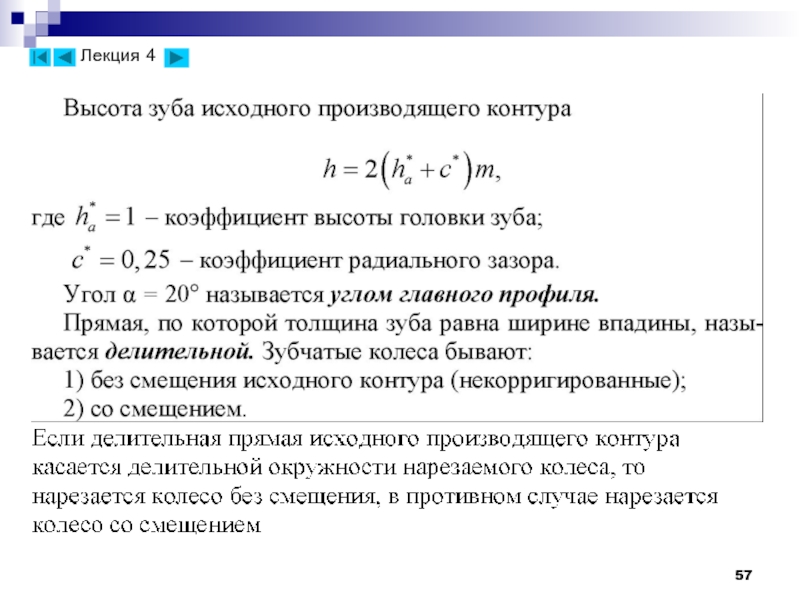

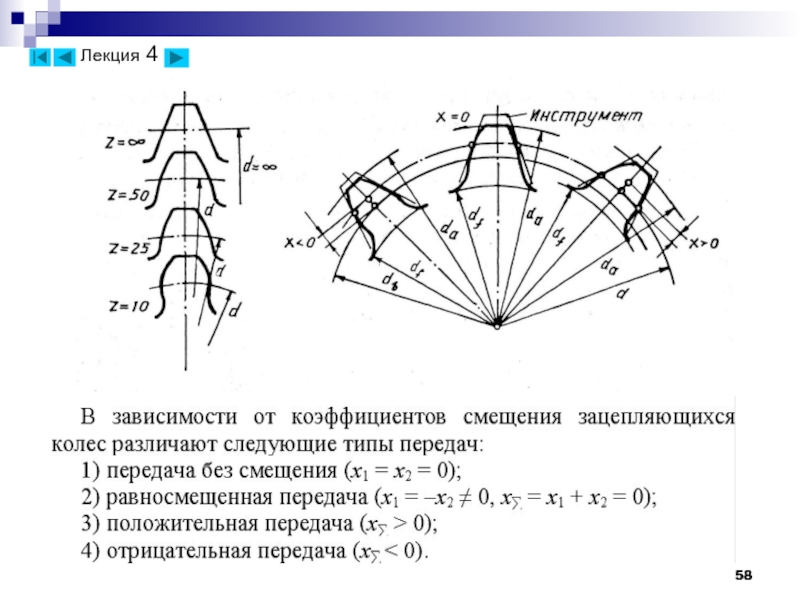

Слайд 59При положительном смещении инструмента происходит утолщение зуба у основания и уменьшение

Так как зубчатые колёса могут быть двух типов:

1. суммарный коэффициент смещения xΣ=x1+x2=0, а x2= - x1;

2. xΣ=x1+x2≠0, при этом x1>0, x2>0, xΣ>0.

Лекция 4

Слайд 60Для передач второго типа суммарная толщина зубьев шестерни и колеса по

В первом случае передачу называют равносмещенной, в ней зубья колес имеют одинаковую высоту, но изменяются соотношение высот головки и ножки зубьев и соответственно диаметры окружностей вершин и впадин зубьев. Высота головки ha = (h*a + х)m, а высота ножки hf = (hf + с* - х)m . Начальные и делительные окружности совпадают, угол зацепления не изменяется. Толщина зубьев шестерни увеличивается на столько, на сколько уменьшается толщина зубьев колеса, хотя их суммарная толщина постоянна и равна шагу зубьев. Прочность зубьев шестерни повышается, но одновременно снижается прочность зубьев колеса.

Лекция 4

Слайд 62Особенности геометрии косозубых и

шевронных передач

Развернем на плоскость поверхность

Лекция 4

Слайд 63

Зацепление косозубых колес в торцовом сечении аналогично зацеплению

Слайд 64

Угол наклона линии зуба назначают β = 8–15º, для шевронных β = 30–45°.

Лекция 4

В косозубой передаче каждый зуб входит в зацепление не сразу по всей длине, а постепенно.

Для передач x1 = x2 = 0

Слайд 65

Эвольвентные конические зубчатые передачи

Конические зубчатые эвольвентные передачи предназначены для передачи

Переменные размеры сечения зубьев колес в конической передаче по длине обусловливают большую трудность изготовления (отсюда ниже точность) и меньшую несущую способность передачи (в среднем на 15%). Конусная образующая поверхность зубчатого венца вызывает появление осевых сил на валах передачи, что является причиной усложнения конструкции опор и всей передачи в целом.

Конус, аналогичный начальному цилиндру цилиндрического колеса, называют начальным конусом.

Угол между осью начального конуса и его образующей называют углом начального конуса (δ1 – угол начального конуса ведущего колеса; δ2 – угол начального конуса ведомого колеса).

Лекция 5

Слайд 67Дополнительные конусы – конусы, образующая которых перпендикулярна образующей начального конуса. У

Ширина зубчатого венца конического колеса (b) – часть образующей делительного конуса колеса между дополнительными конусами.

Сечение зубьев поверхностью дополнительного конуса называют торцевым сечением. Различают внешнее (обозначается индексом е), среднее (обозначается индексом m), и внутреннее торцевые сечения. Для передач с прямыми и косыми зубьями стандартизуются и в конструкторской документации указываются относящиеся к внешнему торцевому сечению параметры, но в расчетах используются параметры, относящиеся к среднему (медиальному) торцевому сечению.

Для передач с круговым зубом расчетные и конструктивные ( в том числе стандартизованные) параметры относятся к среднему (медиальному) торцевому сечению.

Расстояние от вершины делительного конуса до пересечения его образующей с образующей внешнего дополнительного конуса называют внешним конусным расстоянием (Rе), а расстояние от вершины делительного конуса до пересечения его образующей с образующей среднего (медиального) дополнительного конуса называют медиальным конусным расстоянием (Rm). Для сопряженных (находящихся в зацеплении) зубчатых колес Rе1= Rе2 и Rm1= Rm2.

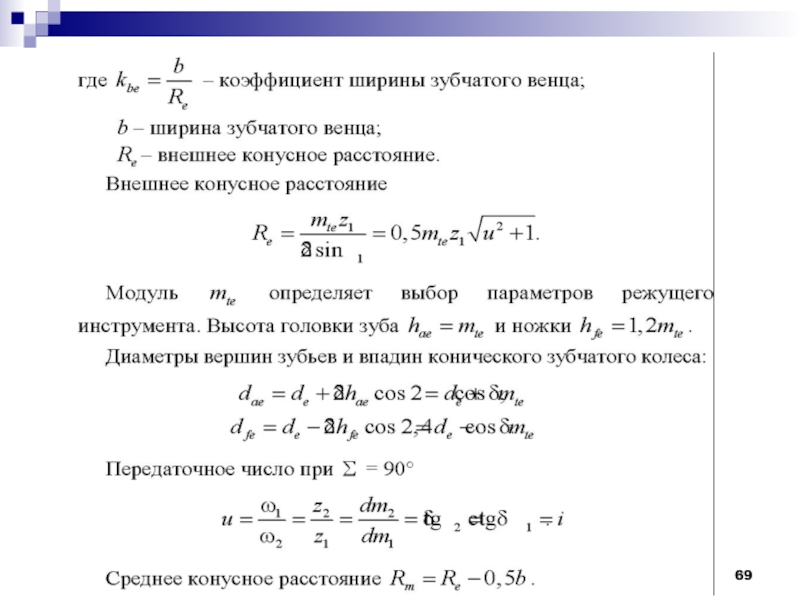

Слайд 68 Так как зубья на боковых поверхностях конусов отличаются от

Слайд 70Передачи с зацеплениями других типов.

Циклоидальное зацепление – это зацепление, при котором

Циклоида - кривая, описываемая точкой окружности, катящейся без скольжения по другой окружности. При обкатывании производящей окружности по главной окружности с внешней стороны получаем эпициклоиду, а при обкатывании с внутренней стороны – гипоциклоиду. При этом производящая окружность обкатывается по делительной окружности зубчатого колеса, совпадающей в зацеплении с начальной окружностью.

В циклоидальном зацеплении рабочий профиль головки зуба очерчен по эпициклоиде, а профиль ножки зуба по гипоциклоиде. Оба профиля образованы обкаткой производящих окружностей по начальным окружностям шестерни и колеса. Обычно принимают диаметр производящей окружности dпр = (0,35…0,4)d. В следствие этого циклоидальное зацепление по сравнению с эвольвентным более чувствительно к неточностям межосевого расстояния.

Достоинства циклоидального зацепления:

1) Пониженные по сравнению с эвольвентным зацеплением контактные напряжения на рабочих поверхностях зубьев.

2) Уменьшенный коэффициент скольжения зубьев при одном и том же коэффициенте перекрытия ε.

3) Повышенная плавность работы передачи вследствие увеличения коэффициента перекрытия зубьев.

Лекция 5

Слайд 71Недостатки циклоидального зацепления:

1) Сложность инструментального профиля (две циклоиды по сравнению

2) Высокая чувствительность к ошибкам в исполнении межосевого расстояния.

3) Трудности ремонта передачи – при изготовлении заменяющего колеса необходимо точно знать размеры производящей окружности.

Циклоидальное зацепление находит применение в винтовых насосах и компрессорах, в счетчиках оборотов и некоторых других устройствах.

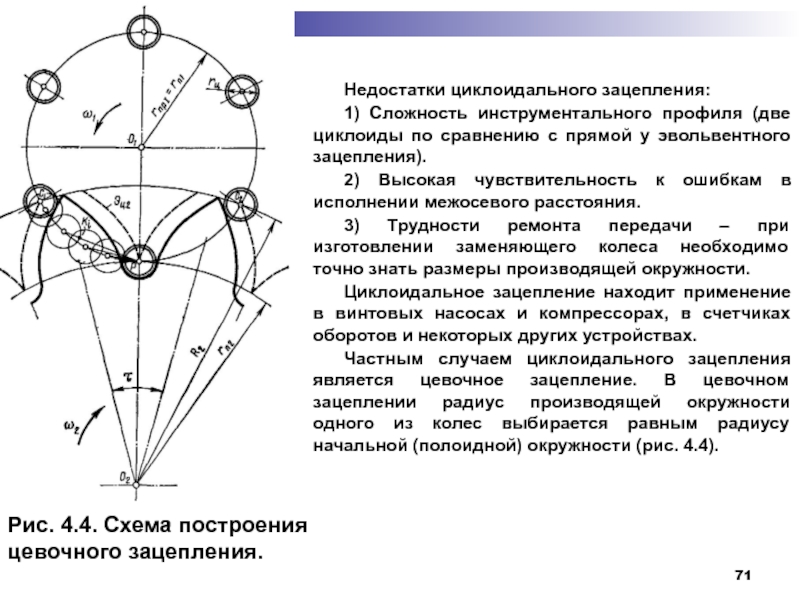

Частным случаем циклоидального зацепления является цевочное зацепление. В цевочном зацеплении радиус производящей окружности одного из колес выбирается равным радиусу начальной (полоидной) окружности (рис. 4.4).

Рис. 4.4. Схема построения

цевочного зацепления.

Слайд 72

В этом случае гипоциклоидальный профиль зубьев ответного колеса обращается в точку,

Цевочное зацепление может быть как внешним, так и внутренним.

Цевочное зацепление применяется в зубчатых механизмах больших габаритов: в подъемно-транспортных механизмах, в механизмах поворота орудийных башен, в некоторых типах планетарных редукторов. Во всех этих механизмах цевочным выполняют большее колесо, что позволяет отказаться от крупногабаритных зубофрезерных станков.

Кроме того, в военной технике цевочное зацепление широко применяется в гусеничных движителях МГМ для зацепления ведущего колеса с гусеницей, обеспечивая равномерность движения гусеницы при равномерном вращении ведущего колеса и безударное взаимодействие цевок гусеничной цепи с его впадинами.

Лекция 5

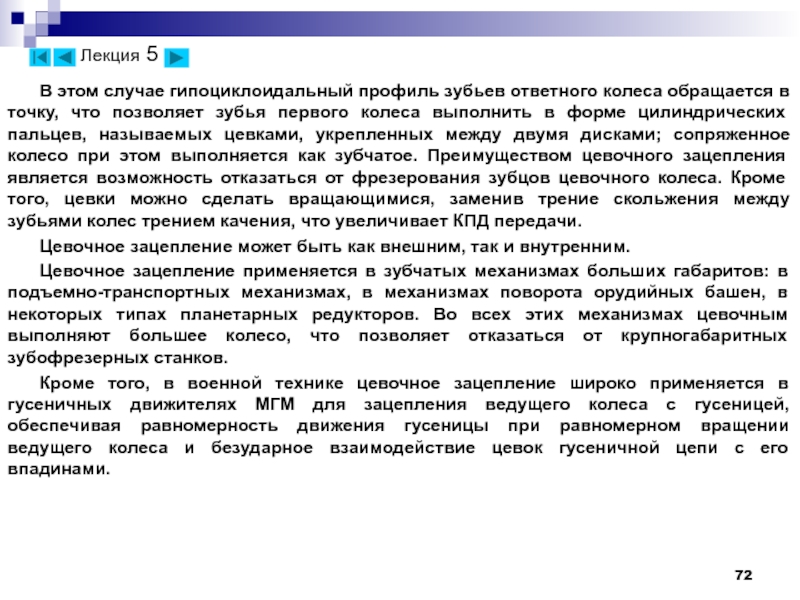

Слайд 73Передача с круговым профилем зуба предложена инженер-полковником академии им. Н.Е. Жуковского

Рис. 4.5. Схема контактного взаимодействия и движения контактной площадки в зубчатом

зацеплении: а) эвольвентном; б) круговинтовом (Новикова).

В зацеплении Новикова профиль контактирующих зубьев шестерни и колеса в торцевом сечении очерчен дугами окружности (рис. 4.5, б). Практически принимают

,

где ρ1 – радиус окружности вогнутого профиля зуба, а ρ2 – радиус окружности выпуклого профиля зуба, m – модуль зацепления. В этом случае контакт зубьев происходит в точке и только в момент прохождения профилей через эту точку. Для обеспечения перемещения точки контакта зубьев параллельно оси вращения шестерен зубья делают косыми с углом наклона обычно не более 25°. При этом ширину зацепления выбирают такой, чтобы обеспечивался осевой коэффициент перекрытия зубьев εβ не менее 1,1, поскольку окружное перекрытие зубьев в таком зацеплении невозможно.

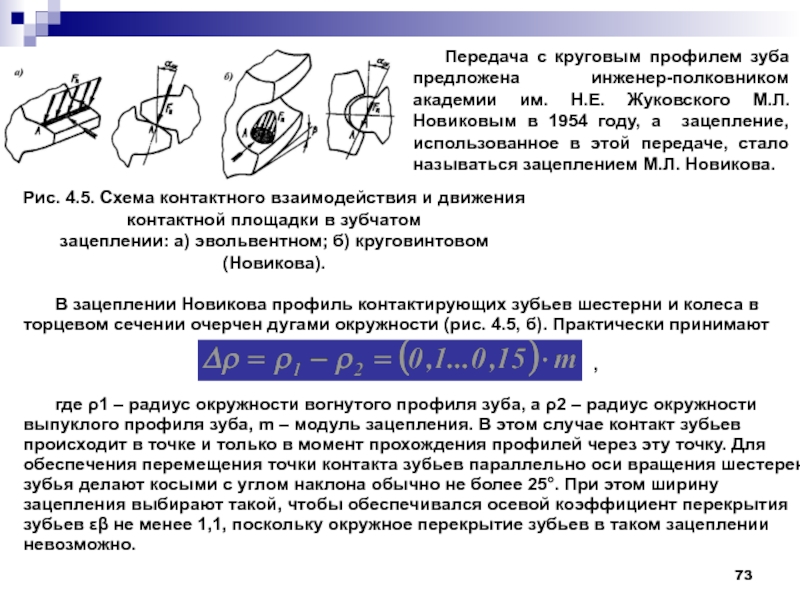

Слайд 74При выполнении зуба ведущего колеса с вогнутым профилем (вращение левого колеса

Рис. 4.6. Исходный контур дозаполюсной круговинтовой передачи Новикова

Зубья сопряженных колес, выполненные как показано на рис. 4.5, требуют для изготовления различного инструмента, что неудобно. Поэтому было предложено зубья обоих взаимодействующих колес выполнять одинаковыми – головку зуба делать с выпуклым профилем, а ножку – с вогнутым (рис. 4.6). Такие зубья имеют две точки контакта, одну на головке зуба, а вторую на его ножке, которые к тому же расположены по разные стороны полюса зацепления. Поэтому такое зацепление принято называть дозаполюсным. В России профиль дозаполюсного зацепления стандартизован (ГОСТ 17744-72). Для этого профиля ha = 0,9; c = 0,15; αn = 27°; ρa = 1,14…1,15; ρf = 1,25…1,3.

Слайд 75Вследствие более высокой контактной прочности несущая способность круговинтовой передачи может до

К недостаткам передачи Новикова можно отнести повышенную чувствительность к колебаниям межосевого расстояния и некоторое снижение изломной прочности зубьев вблизи торцов зубчатого венца.

Круговинтовое зацепление используют как в цилиндрических так и в конических зубчатых передачах.

Поскольку эвольвентное зацепление занимает основное место в современной технике, включая военную, его свойства, критерии проектирования и прочностного расчета будут рассмотрены в последующих лекциях. Однако, информация, полученная уже в этой лекции позволяет решать основной вопрос о выборе того или иного зацепления при проектировании передачи. Представленная информация достаточно важна и при назначении условий эксплуатации передач, если известно зацепление, примененное в данной конкретной передаче.

Лекция 5

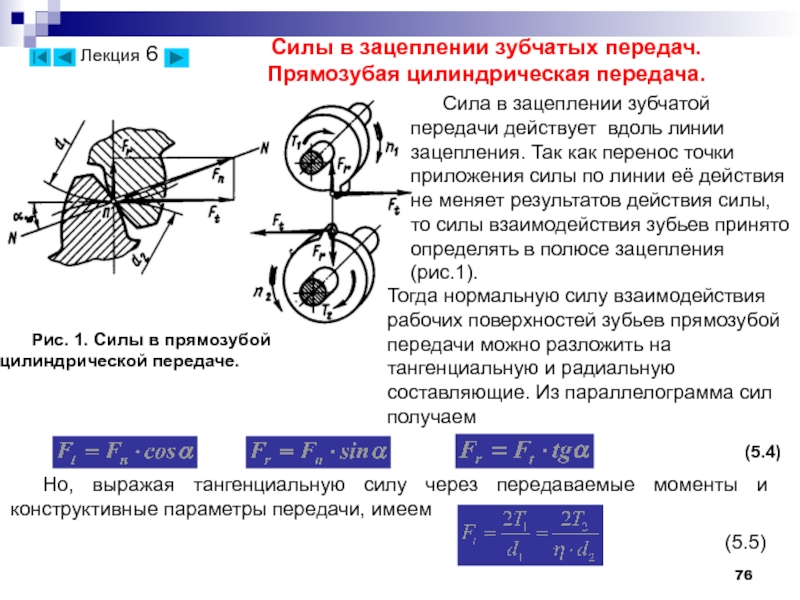

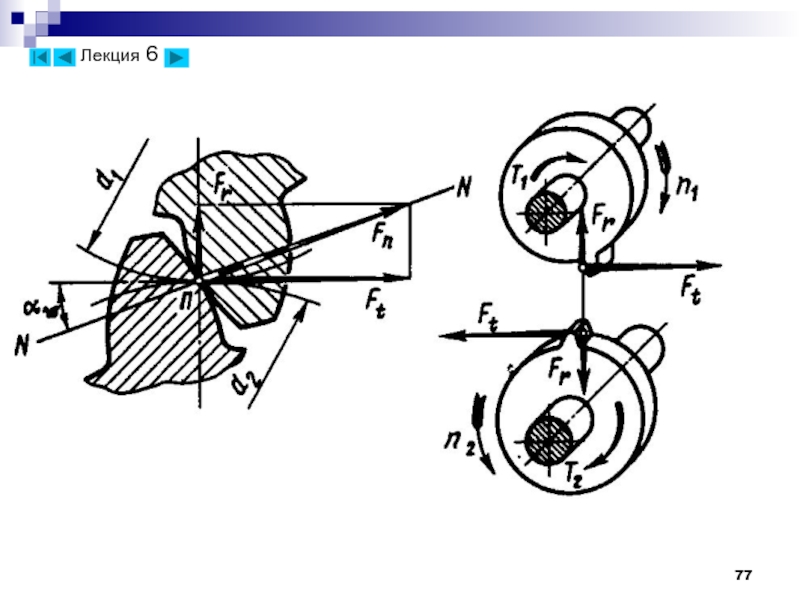

Слайд 76Силы в зацеплении зубчатых передач.

Прямозубая цилиндрическая передача.

Рис. 1. Силы в прямозубой

Сила в зацеплении зубчатой передачи действует вдоль линии зацепления. Так как перенос точки приложения силы по линии её действия не меняет результатов действия силы, то силы взаимодействия зубьев принято определять в полюсе зацепления (рис.1).

(5.4)

Но, выражая тангенциальную силу через передаваемые моменты и конструктивные параметры передачи, имеем

(5.5) (((5.5)

Тогда нормальную силу взаимодействия рабочих поверхностей зубьев прямозубой передачи можно разложить на тангенциальную и радиальную составляющие. Из параллелограмма сил получаем

Лекция 6

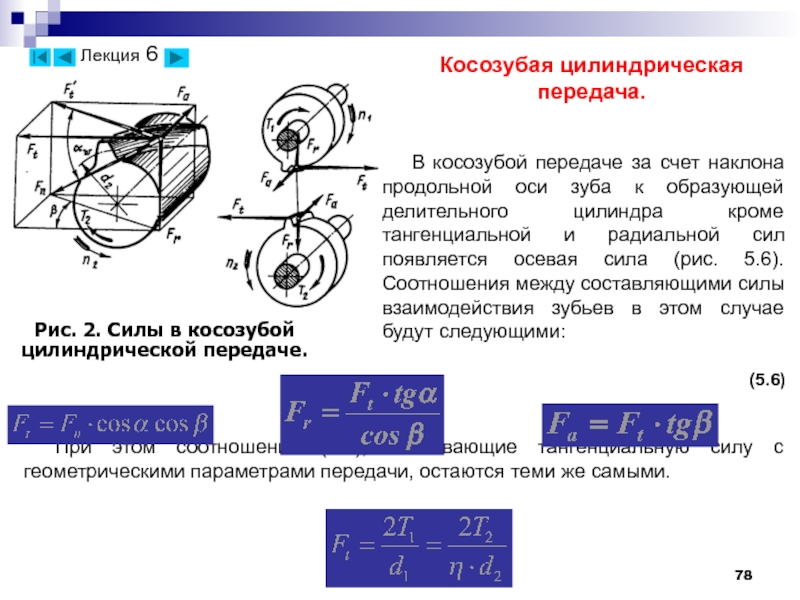

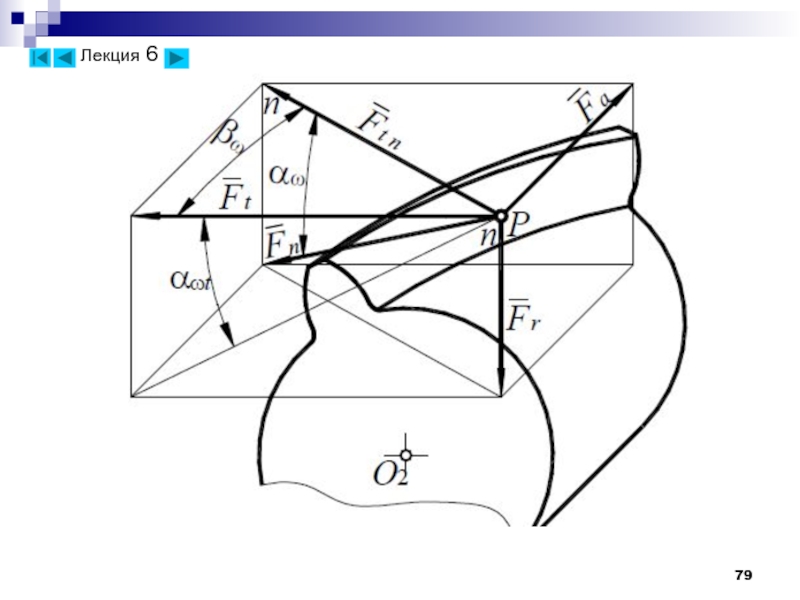

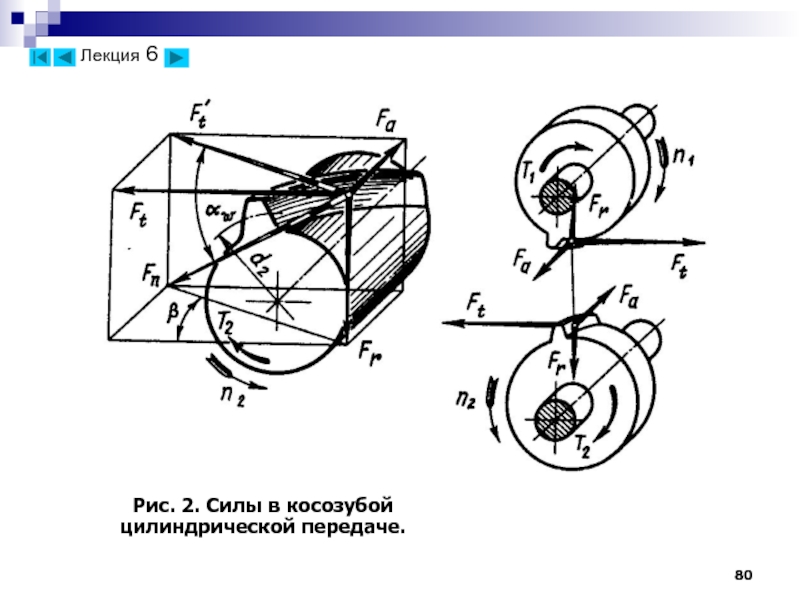

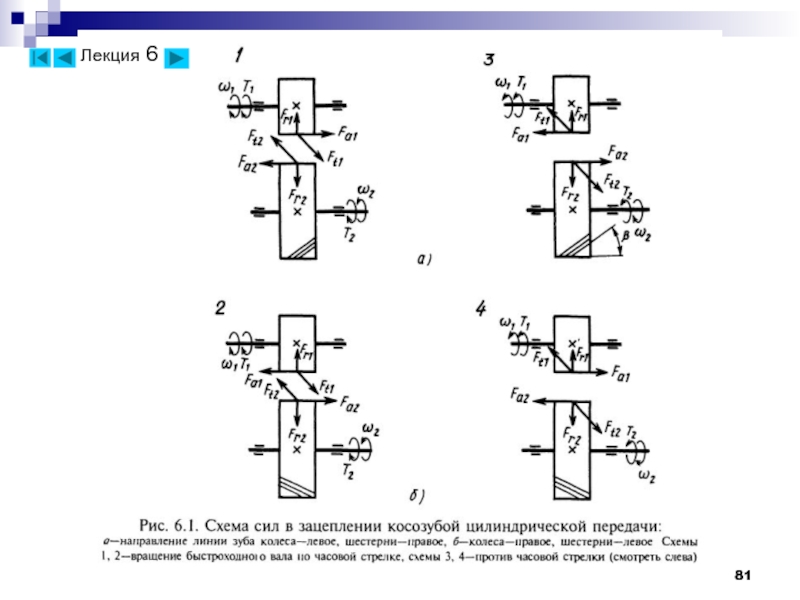

Слайд 78В косозубой передаче за счет наклона продольной оси зуба к образующей

(5.6)

При этом соотношения (5.5), связывающие тангенциальную силу с геометрическими параметрами передачи, остаются теми же самыми.

Косозубая цилиндрическая передача.

Лекция 6

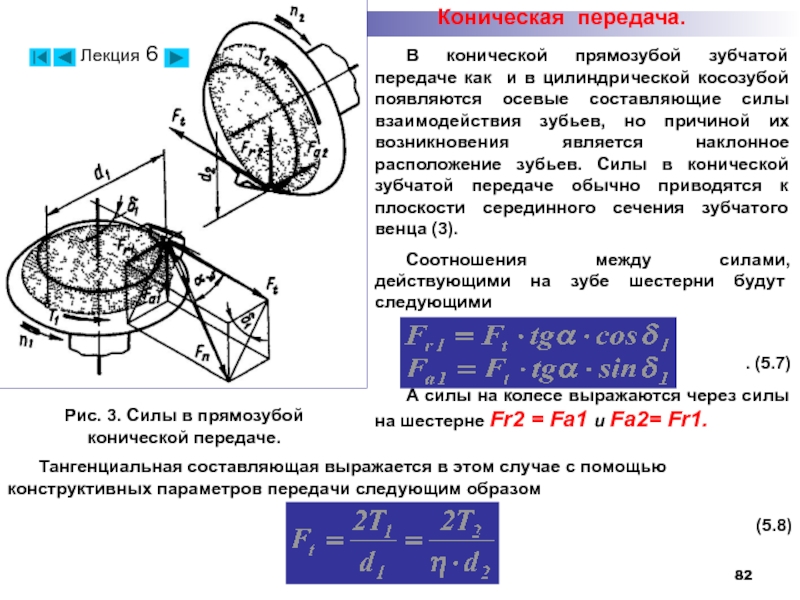

Слайд 82Коническая передача.

Рис. 3. Силы в прямозубой

конической передаче.

В конической прямозубой зубчатой

Соотношения между силами, действующими на зубе шестерни будут следующими

. (5.7)

А силы на колесе выражаются через силы на шестерне Fr2 = Fa1 и Fa2= Fr1.

Тангенциальная составляющая выражается в этом случае с помощью конструктивных параметров передачи следующим образом

(5.8)

Лекция 6

Слайд 87Конструктивные особенности и параметры зубчатых колёс.

зубчатый венец, включающий зубья, предназначенные для взаимодействия с сопряженным зубчатым колесом;

обод – часть зубчатого колеса, несущая зубчатый венец (1 на рис. 5.1, г и 5.2, а); наиболее часто обод совмещают с зубчатым венцом, но иногда их выполняют раздельными (например, из разных материалов);

ступица − часть зубчатого колеса, соединяющая его с валом, несущим зубчатое колесо (3 на рис. 5.1, г и 5.2, а); зубчатые колеса малого диаметра по сравнению с валом, несущим это колесо, выполняются, как правило, за одно целое с этим валом и называются вал-шестерня (рис. 5.1, д и 5.2, б);

.

Рис. 5.1. Цилиндрические зубчатые колёса.

Рис. 5.2. Конические

зубчатые колёса.

диск − часть зубчатого колеса, соединяющая обод со ступицей; в литых и сварных зубчатых колесах диск зачастую заменяется отдельными спицами

Лекция 6

Слайд 89 Материалы и термообработка зубчатых колес.

Практикой эксплуатации и специальными исследованиями

-В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две основные группы: твердостью НВ<350 — зубчатые колеса, нормализованные или улучшенные; твердостью НВ>350 — с объемной закалкой, закалкой т. в. ч., цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Лекция 6

Слайд 90Твердость материала НВ

При НВ>350 (вторая группа материалов) твердость выражается обычно в единицах Роквелла HRC(1HRC=1O HB, точнее см. в справочниках).

Лекция 6

Слайд 91Специальные виды термообработки позволяют получить HRC до 50. . .60 (НВ

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Однако с высокой твердостью связаны некоторые дополнительные трудности:

1.Высокотвердые материалы плохо прирабатываются, поэтому они требуют повышенной точности изготовления, повышенной жесткости валов и опор, желательно фланкирование зубьев прямозубых колес.

2. Нарезание зубьев при высокой твердости затруднено, поэтому термообработку выполняют после нарезания. Некоторые виды термообработки (объемная закалка, цементация) сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка и т. п.

Лекция 6

Слайд 92 Виды термообработки.

Объемная закалка — наиболее простой способ получения высокой твердости

Недостатки объемной закалки:

-коробление зубьев и необходимость последующих отделочных операций;

-понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость).

Лекция 6

Поверхностная закалка токами высокой частоты (т. в. ч.) или пламенем ацетиленовой горелки обеспечивает HRC 48. . .54 и применима для сравнительно крупных зубьев (m>5 мм).

Объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Слайд 93Цементация (насыщение углеродом поверхностного слоя с последующей закалкой) -- длительный и

При цементации хорошо сочетаются весьма высокие контактная и изгибная прочности. Ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т. п.).

Лекция 6

Нитроцементация — насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса, упрочняется тонкий поверхностный слой — 0,3. . . 0,8 мм до HRС 60. . .63, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях — материалы 25ХГМ, 25ХГТ и др.

Слайд 94Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при

Лекция 6

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун применяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна — пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки.

Слайд 95Из пластмасс для изготовления зубчатых колес находят применение главным образом текстолит

Слайд 96Допускаемые напряжения

Допускаемые контактные напряжения. Допускаемые напряжения при расчете зубьев колес на

где σHlimb - предел контактной выносливости материала колес, соответствующий базе испытаний и зависящий от средней твердости поверхностных слоев зубьев принимается по табл.

Лекция 6

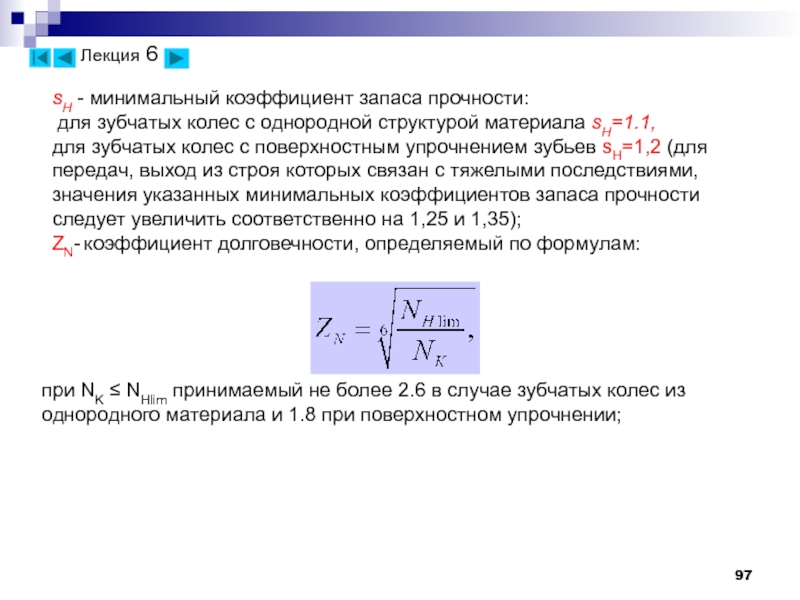

Слайд 97sH - минимальный коэффициент запаса прочности:

для зубчатых колес с однородной

для зубчатых колес с поверхностным упрочнением зубьев sH=1,2 (для передач, выход из строя которых связан с тяжелыми последствиями, значения указанных минимальных коэффициентов запаса прочности следует увеличить соответственно на 1,25 и 1,35);

ZN- коэффициент долговечности, определяемый по формулам:

при NK ≤ NHlim принимаемый не более 2.6 в случае зубчатых колес из однородного материала и 1.8 при поверхностном упрочнении;

Лекция 6

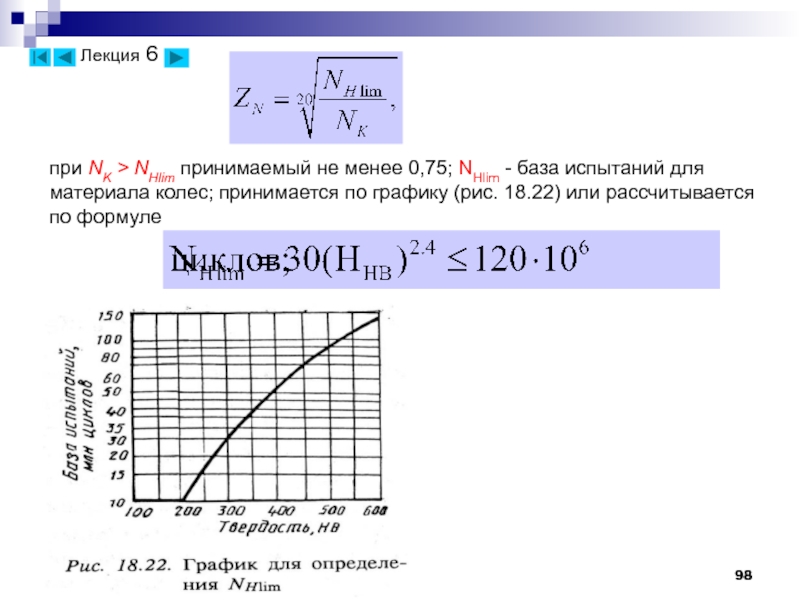

Слайд 98при NK > NHlim принимаемый не менее 0,75; NHlim - база

Лекция 6

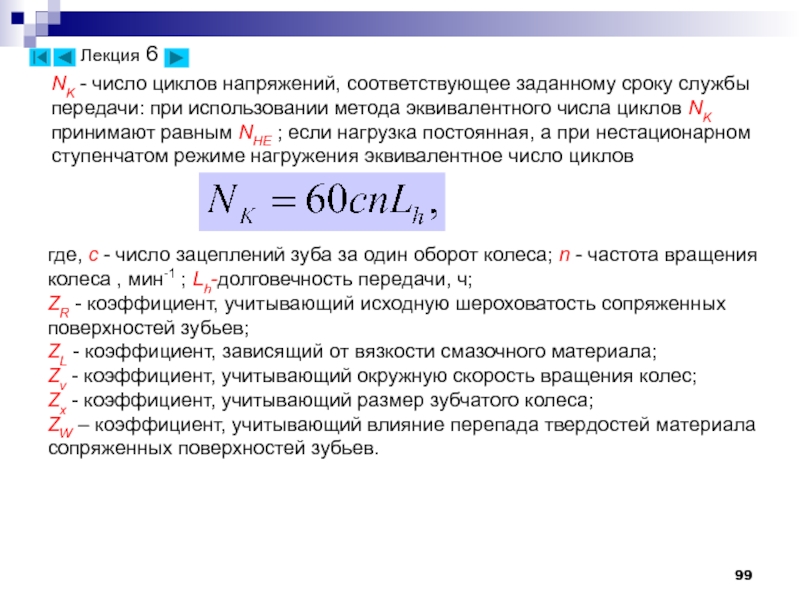

Слайд 99NK - число циклов напряжений, соответствующее заданному сроку службы передачи: при

где, с - число зацеплений зуба за один оборот колеса; n - частота вращения колеса , мин-1 ; Lh-долговечность передачи, ч;

ZR - коэффициент, учитывающий исходную шероховатость сопряженных поверхностей зубьев;

ZL - коэффициент, зависящий от вязкости смазочного материала;

Zv - коэффициент, учитывающий окружную скорость вращения колес;

Zx - коэффициент, учитывающий размер зубчатого колеса;

ZW – коэффициент, учитывающий влияние перепада твердостей материала сопряженных поверхностей зубьев.

Лекция 6

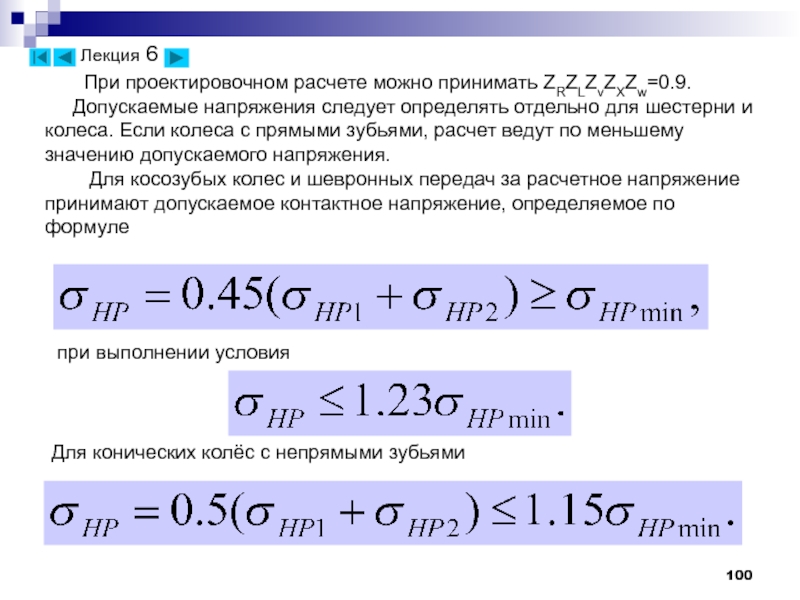

Слайд 100 При проектировочном расчете можно принимать ZRZLZvZXZw=0.9.

Для косозубых колес и шевронных передач за расчетное напряжение принимают допускаемое контактное напряжение, определяемое по формуле

Для конических колёс с непрямыми зубьями

Лекция 6

при выполнении условия

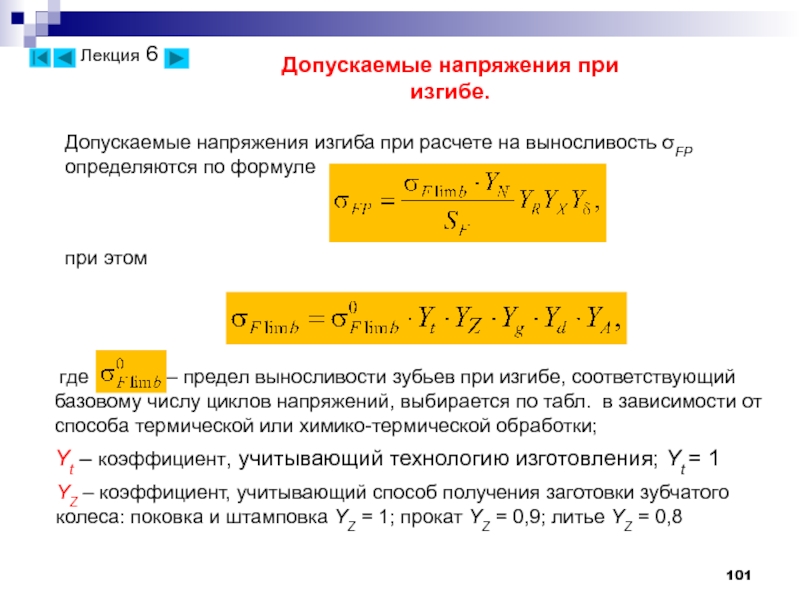

Слайд 101Допускаемые напряжения изгиба при расчете на выносливость σFP определяются по формуле

при

где – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, выбирается по табл. в зависимости от способа термической или химико-термической обработки;

Yt – коэффициент, учитывающий технологию изготовления; Yt = 1

YZ – коэффициент, учитывающий способ получения заготовки зубчатого колеса: поковка и штамповка YZ = 1; прокат YZ = 0,9; литье YZ = 0,8

Лекция 6

Допускаемые напряжения при изгибе.

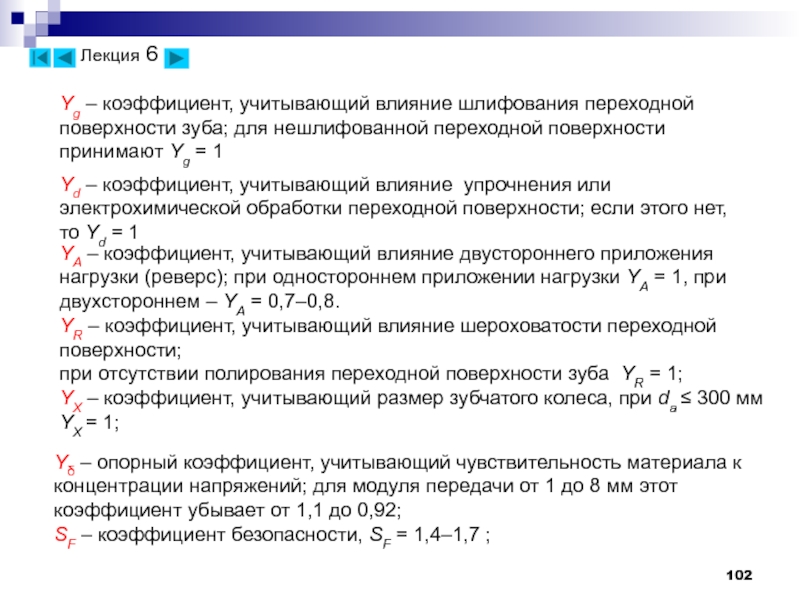

Слайд 102Yg – коэффициент, учитывающий влияние шлифования переходной поверхности зуба; для нешлифованной

Yd – коэффициент, учитывающий влияние упрочнения или электрохимической обработки переходной поверхности; если этого нет, то Yd = 1

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверс); при одностороннем приложении нагрузки YA = 1, при двухстороннем – YA = 0,7–0,8.

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности;

при отсутствии полирования переходной поверхности зуба YR = 1;

YХ – коэффициент, учитывающий размер зубчатого колеса, при da ≤ 300 мм YХ = 1;

Yδ – опорный коэффициент, учитывающий чувствительность материала к концентрации напряжений; для модуля передачи от 1 до 8 мм этот коэффициент убывает от 1,1 до 0,92;

SF – коэффициент безопасности, SF = 1,4–1,7 ;

Лекция 6

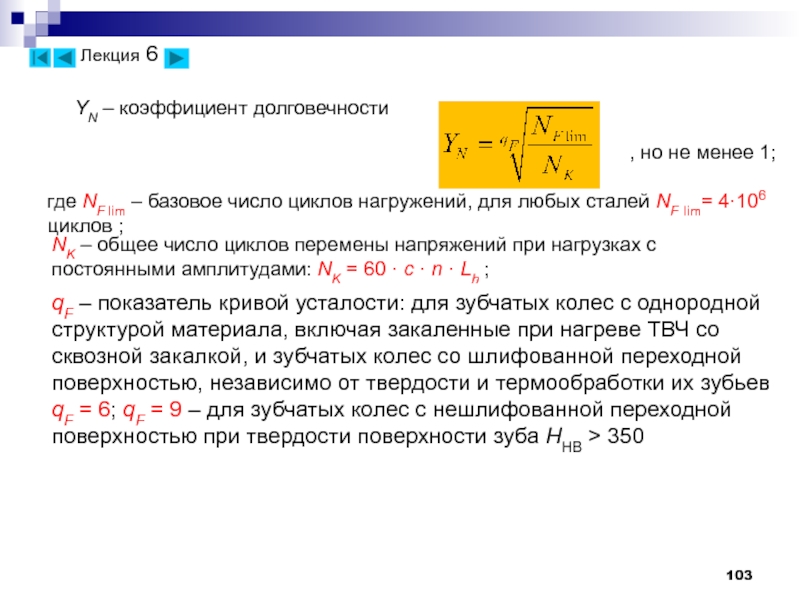

Слайд 103YN – коэффициент долговечности

, но не менее 1;

где NF lim

NK – общее число циклов перемены напряжений при нагрузках с постоянными амплитудами: NK = 60 · с · n · Lh ;

qF – показатель кривой усталости: для зубчатых колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев qF = 6; qF = 9 – для зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зуба ННВ > 350

Лекция 6

Слайд 104 Виды повреждений зубчатых колес

Общие сведения. В

-поломка зубьев вследствие изгиба;

- усталостное выкрашивание рабочих поверхностей зубьев при действии переменных контактных напряжений;

-изнашивание и заедание рабочих поверхностей зубьев; пластические деформации материала зубьев.

Поломка зубьев в основном носит усталостный характер и является наиболее опасным видом разрушения зубчатых колес. Она происходит в результате перегрузок ударного или статического действия, многократного нагружения, вызывающего усталость материала. Поломка зубьев характерна для открытых передач, а также закрытых передач с высокой твердостью рабочих поверхностей зубьев. Для предупреждения поломок необходимо снижать концентрацию напряжений по краям зубьев, увеличивать модуль зацепления, использовать при нарезании колес положительное смещение инструмента.

Лекция 6

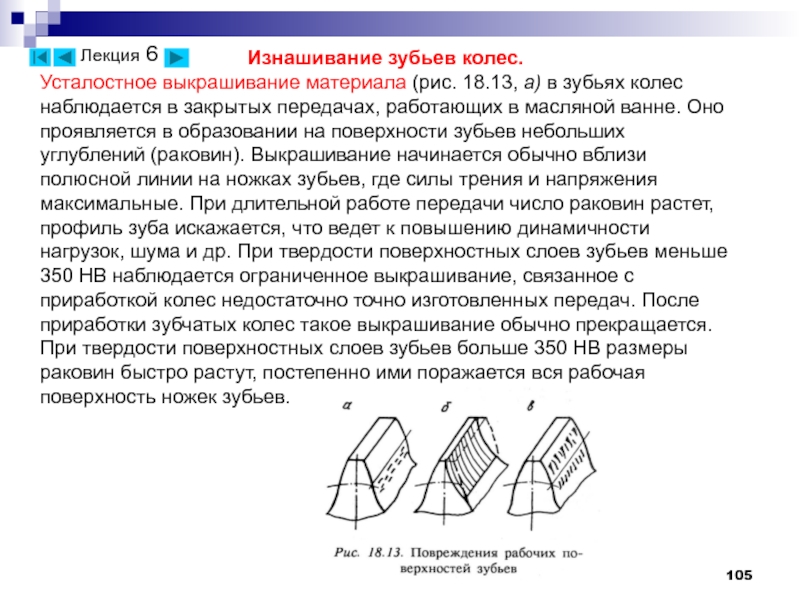

Слайд 105Изнашивание зубьев колес.

Усталостное выкрашивание материала (рис. 18.13, а) в зубьях

Лекция 6

Слайд 106Для предупреждения выкрашивания необходимо определять размеры деталей передач из условия их

Абразивное изнашивание зубьев (рис. 18.13, б) обусловливает выход из строя открытых передач, а также закрытых, но недостаточно защищенных от попадания абразивных частиц. Абразивному изнашиванию подвержены чаще всего передачи сельхозмашин, грузоподъемных, горных, дорожных, строительных и других машин.

Заедание зубьев. Оно характерно для высоконагруженных и высокоскоростных передач (рис. 18.13, в) и заключается в молекулярном сцеплении контактирующих поверхностей при высоком давлении. При этом наблюдается разрыв масляной пленки, приводящий к непосредственному контакту выступающих неровностей поверхностей зубьев, что является причиной переноса частиц металла с одной поверхности на другую.

Для предупреждения заедания используют те же средства, что и против изнашивания. Введением противозадирных масел повышенной вязкости с химически активными добавками можно полностью исключить заедание зубьев.

Лекция 6

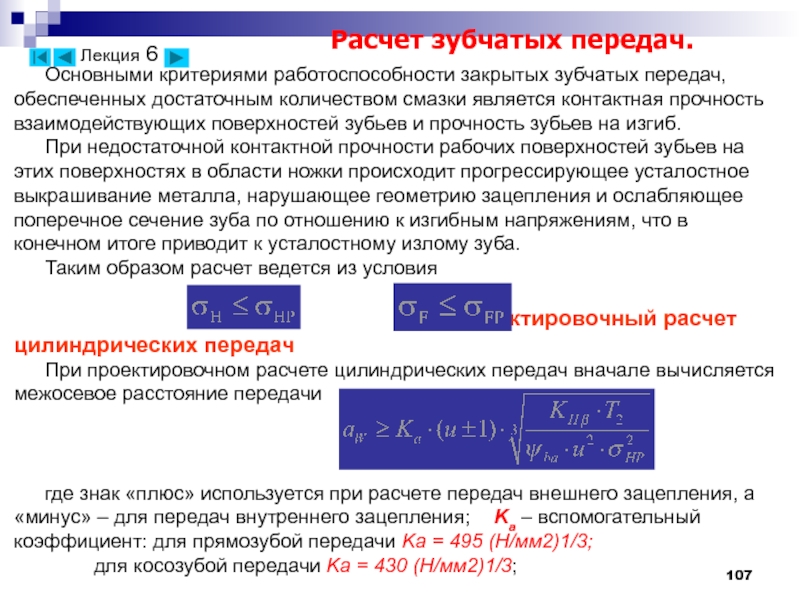

Слайд 107Расчет зубчатых передач.

Основными критериями работоспособности закрытых зубчатых передач, обеспеченных достаточным количеством

При недостаточной контактной прочности рабочих поверхностей зубьев на этих поверхностях в области ножки происходит прогрессирующее усталостное выкрашивание металла, нарушающее геометрию зацепления и ослабляющее поперечное сечение зуба по отношению к изгибным напряжениям, что в конечном итоге приводит к усталостному излому зуба.

Таким образом расчет ведется из условия

Проектировочный расчет цилиндрических передач

При проектировочном расчете цилиндрических передач вначале вычисляется межосевое расстояние передачи

где знак «плюс» используется при расчете передач внешнего зацепления, а «минус» – для передач внутреннего зацепления; Ka – вспомогательный коэффициент: для прямозубой передачи Ka = 495 (Н/мм2)1/3;

для косозубой передачи Ka = 430 (Н/мм2)1/3;

Лекция 6

Слайд 108T2 – вращающий момент на колесе, Нм; u - передаточное число

ψbd = b2 / d1 = 0,5 ψba(u ± 1)

ψbd – коэффициент ширины колеса относительно делительного диаметра шестерни; ψba – коэффициент ширины колеса относительно межосевого расстояния, принимают из стандартного ряда чисел в зависимости от положения колес относительно опор.

Значения ψba задают из условия ψbа = 0,315...0,5 при симметричном расположении колес, ψbа = 0,25...0,4 при несимметричном расположении колес, ψbа = 0,2...0,25 при консольном их расположении, ψbа = 0,4...0,63 для шевронных передач.

Ширина зубчатого венца колеса в этом случае составит

– допускаемые напряжения для материалов, из которых изготовлены зубчатые колеса передачи, Мпа;

Слайд 109Нормальный модуль зацепления рекомендуется выбирать из диапазона

.

В полученном диапазоне выбирают

Лекция 6

Полученное значение округляется до ближайшего большего стандартного значения.

Значения m регламентированы ГОСТ 9563–80:

1-й ряд – 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4; 5 и т. д.;

2-й ряд – 0,9; 1,125; 1,375; 1,75; 2,25; 2,75 и т. д.

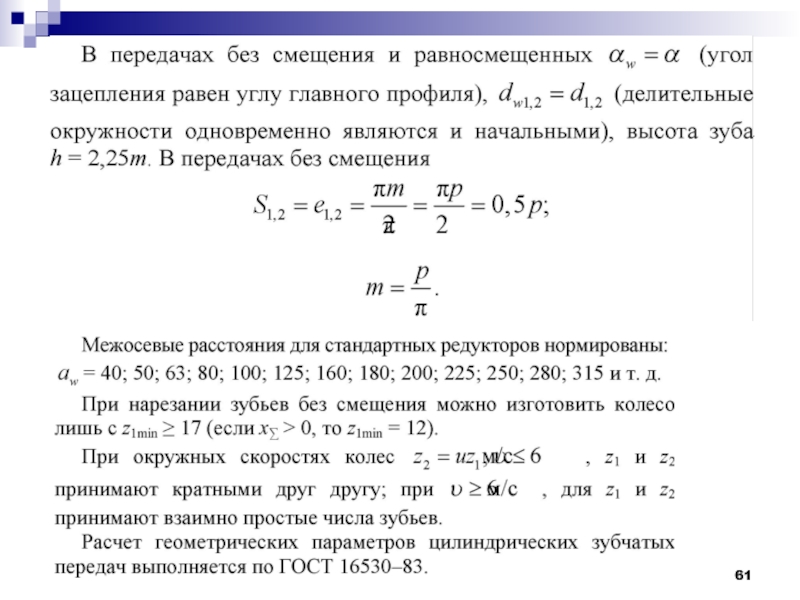

Межосевые расстояния для стандартных редукторов нормированы:

Слайд 110При наличии перечисленных параметров остальные параметры передачи вычисляются по приведенным ранее

Лекция 6

Для косозубой передачи определяем минимальный угол наклона зуба

Далее определяют числа зубьев шестерни и колеса

и

Полученные расчетом числа зубьев округляют до ближайшего целого значения и уточняют фактическое передаточное число и фактический угол наклона зубьев

Слайд 111Формула для проверочных расчетов прямозубых цилиндрических колес на контактную прочность имеет

где ZE -коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных зубчатых колес при E1 = Е2 = 2,1* 105 МПа, ZE = 190 МПа1/2 ;

ZH - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления

Zε - коэффициент, учитывающий суммарную длину контактных линий: для косозубых колес ; для прямозубых колес ,

εа - коэффициент перекрытия

εα = [1,88 – 3,2 (1 / z1 ± 1 / z2)] cos β.

Проверочный расчет цилиндрических передач на контактную прочность

Лекция 6

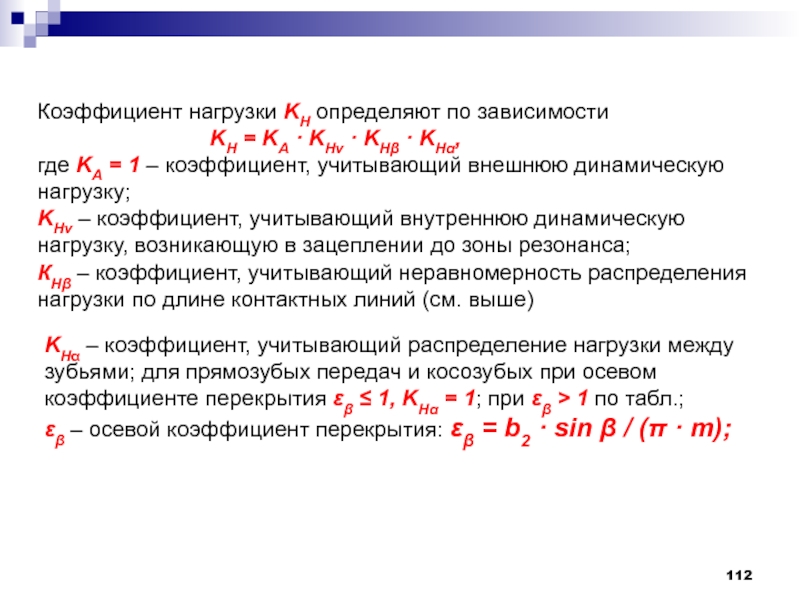

Слайд 112Коэффициент нагрузки KН определяют по зависимости

где KA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KHv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса;

KHα – коэффициент, учитывающий распределение нагрузки между зубьями; для прямозубых передач и косозубых при осевом коэффициенте перекрытия εβ ≤ 1, KHα = 1; при εβ > 1 по табл.;

εβ – осевой коэффициент перекрытия: εβ = b2 · sin β / (π · m);

КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (см. выше)

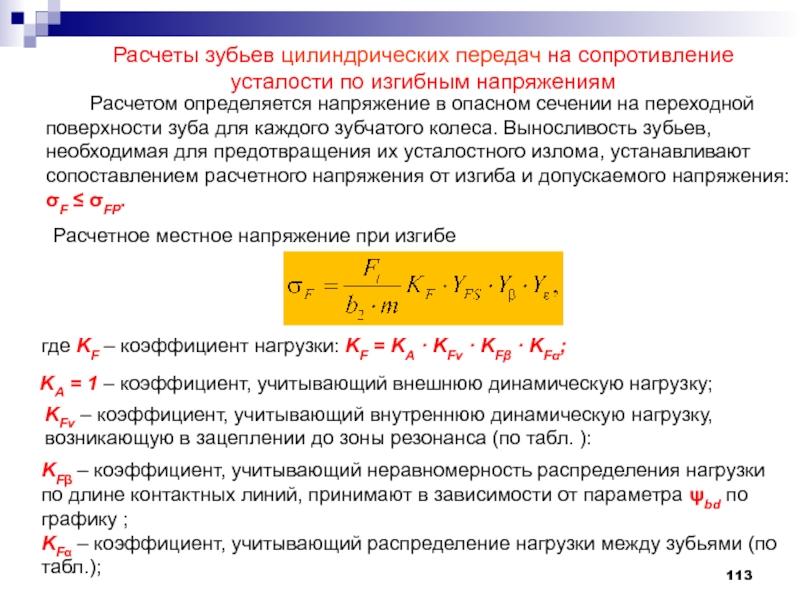

Слайд 113Расчеты зубьев цилиндрических передач на сопротивление усталости по изгибным напряжениям

Расчетное местное напряжение при изгибе

где KF – коэффициент нагрузки: KF = KА · KFv · KFβ · KFα;

KFv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса (по табл. ):

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра ψbd по графику ;

KFα – коэффициент, учитывающий распределение нагрузки между зубьями (по табл.);

KA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

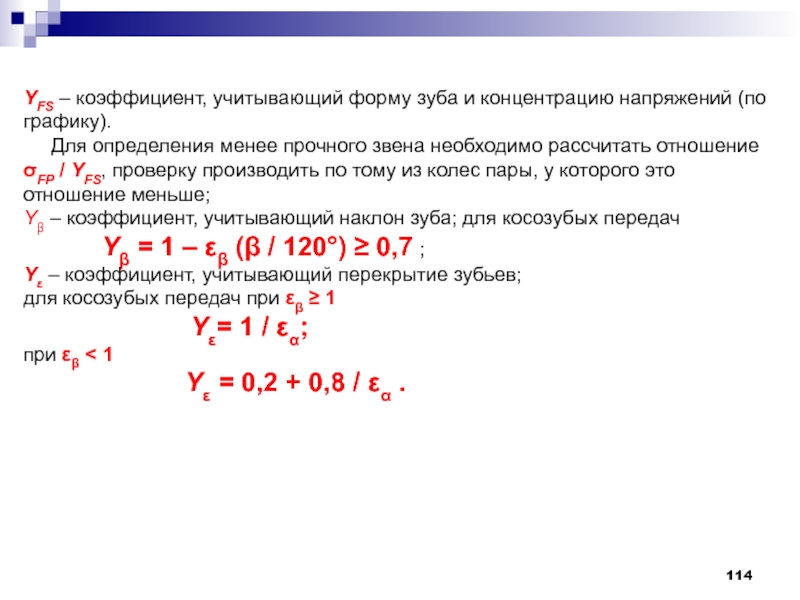

Слайд 114YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений (по графику).

Yβ – коэффициент, учитывающий наклон зуба; для косозубых передач

Yβ = 1 – εβ (β / 120°) ≥ 0,7 ;

Yε – коэффициент, учитывающий перекрытие зубьев;

для косозубых передач при εβ ≥ 1

Yε= 1 / εα;

при εβ < 1

Yε = 0,2 + 0,8 / εα .

Слайд 115

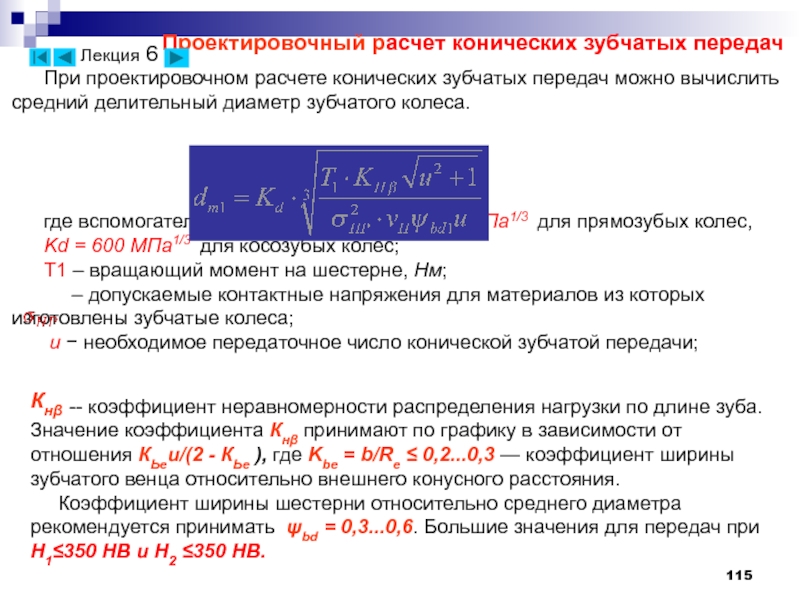

Проектировочный расчет конических зубчатых

При проектировочном расчете конических зубчатых передач можно вычислить средний делительный диаметр зубчатого колеса.

;

где вспомогательный коэффициент Kd = 780 МПа1/3 для прямозубых колес,

Kd = 600 МПа1/3 для косозубых колес;

T1 – вращающий момент на шестерне, Нм;

– допускаемые контактные напряжения для материалов из которых изготовлены зубчатые колеса;

u − необходимое передаточное число конической зубчатой передачи;

Лекция 6

-- коэффициент неравномерности распределения нагрузки по длине зуба. Значение коэффициента Кнβ принимают по графику в зависимости от отношения КЬеu/(2 - КЬе ), где Kbe = b/Re ≤ 0,2...0,3 — коэффициент ширины зубчатого венца относительно внешнего конусного расстояния.

Коэффициент ширины шестерни относительно среднего диаметра рекомендуется принимать ψbd = 0,3...0,6. Большие значения для передач при H1≤350 НВ и Н2 ≤350 НВ.

Кнβ

Слайд 116

– коэффициент, учитывающий ослабление зубьев конической передачи по сравнению с

Для колес с круговыми зубьями коэффициент рекомендуется принимать в зависимости способа упрочнения зубьев шестерни и колеса:

При твердости

Лекция 6

Внешний делительный диаметр можно определить по соотношению

Полученное значение внешнего делительного диаметра колеса следует округлить до ближайшего стандартного значения по ГОСТ 12289-76.

Слайд 117

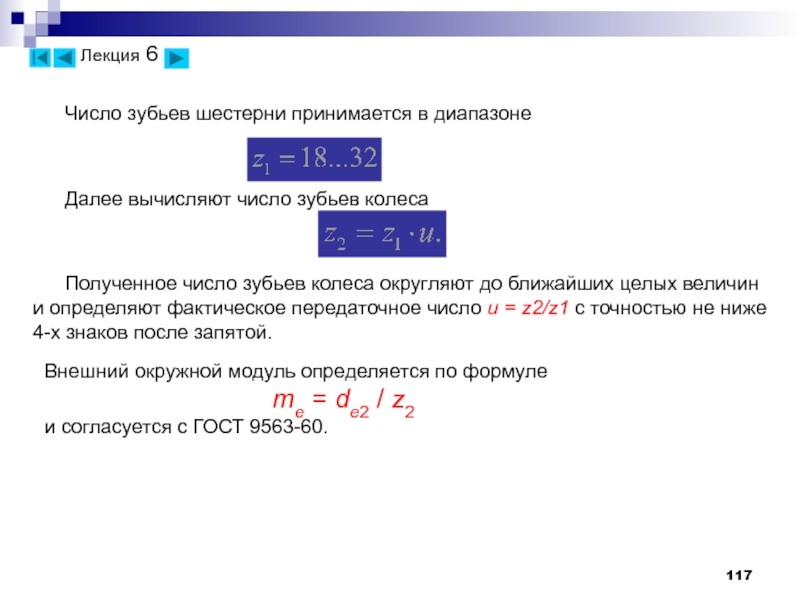

Число зубьев шестерни принимается в диапазоне

Далее вычисляют число зубьев колеса

Полученное число

Лекция 6

Внешний окружной модуль определяется по формуле

me = de2 / z2

и согласуется с ГОСТ 9563-60.

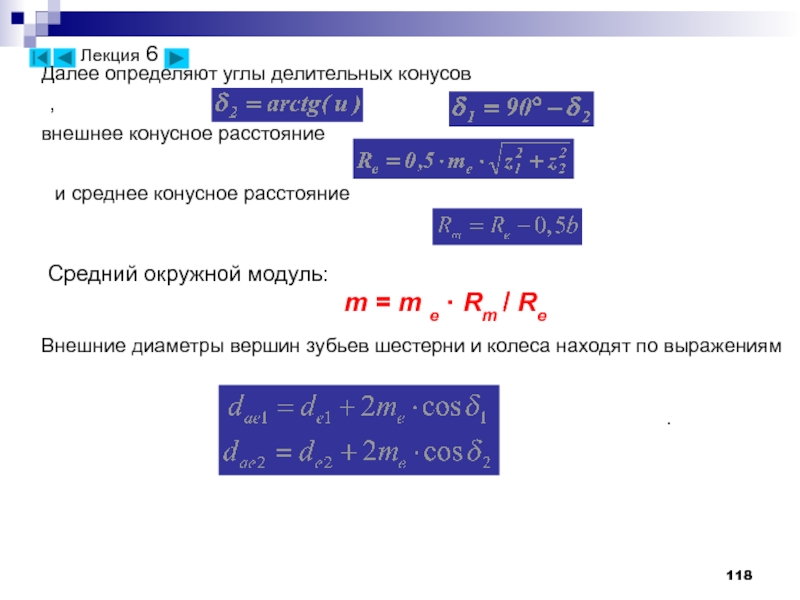

Слайд 118Далее определяют углы делительных конусов ,

внешнее конусное расстояние

и среднее конусное расстояние

Внешние диаметры вершин зубьев шестерни и колеса находят по выражениям

.

Лекция 6

Средний окружной модуль:

m = m e · Rm / Re

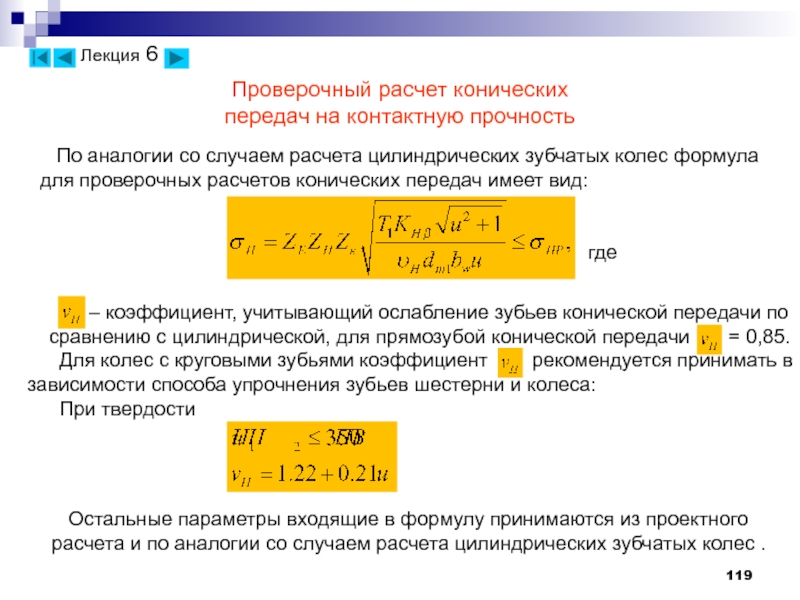

Слайд 119Проверочный расчет конических передач на контактную прочность

По аналогии со

где

– коэффициент, учитывающий ослабление зубьев конической передачи по сравнению с цилиндрической, для прямозубой конической передачи = 0,85.

Для колес с круговыми зубьями коэффициент рекомендуется принимать в зависимости способа упрочнения зубьев шестерни и колеса:

При твердости

Остальные параметры входящие в формулу принимаются из проектного расчета и по аналогии со случаем расчета цилиндрических зубчатых колес .

Лекция 6

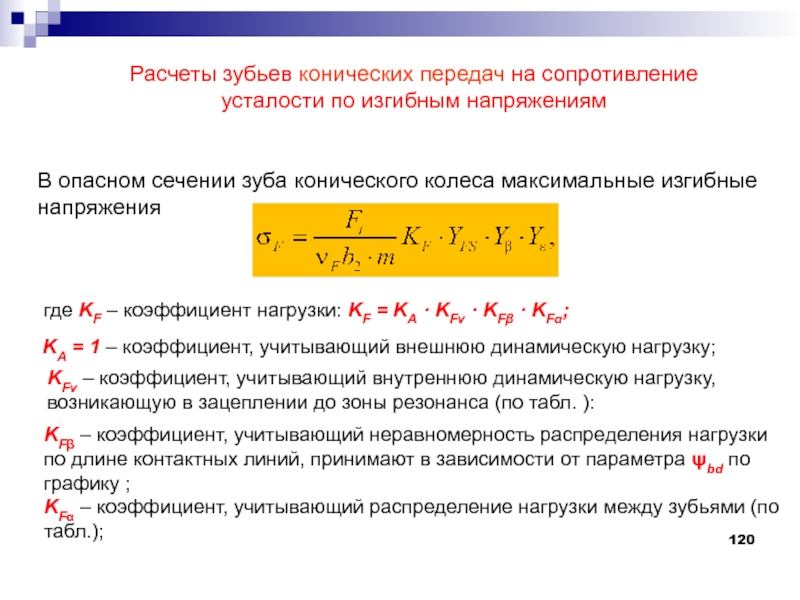

Слайд 120где KF – коэффициент нагрузки: KF = KА · KFv ·

KFv – коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении до зоны резонанса (по табл. ):

KA = 1 – коэффициент, учитывающий внешнюю динамическую нагрузку;

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра ψbd по графику ;

KFα – коэффициент, учитывающий распределение нагрузки между зубьями (по табл.);

Расчеты зубьев конических передач на сопротивление усталости по изгибным напряжениям

В опасном сечении зуба конического колеса максимальные изгибные напряжения

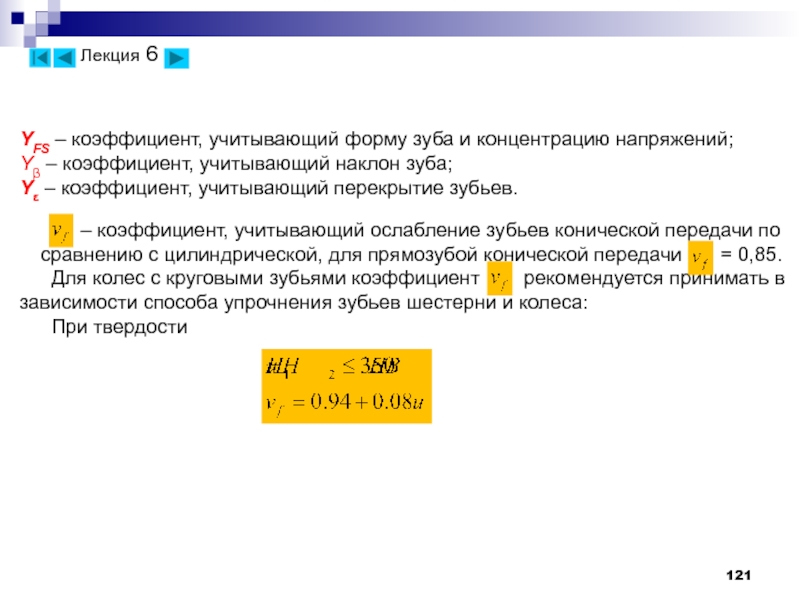

Слайд 121

– коэффициент, учитывающий ослабление зубьев конической передачи по сравнению с

Для колес с круговыми зубьями коэффициент рекомендуется принимать в зависимости способа упрочнения зубьев шестерни и колеса:

При твердости

Лекция 6

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений;

Yβ – коэффициент, учитывающий наклон зуба;

Yε – коэффициент, учитывающий перекрытие зубьев.

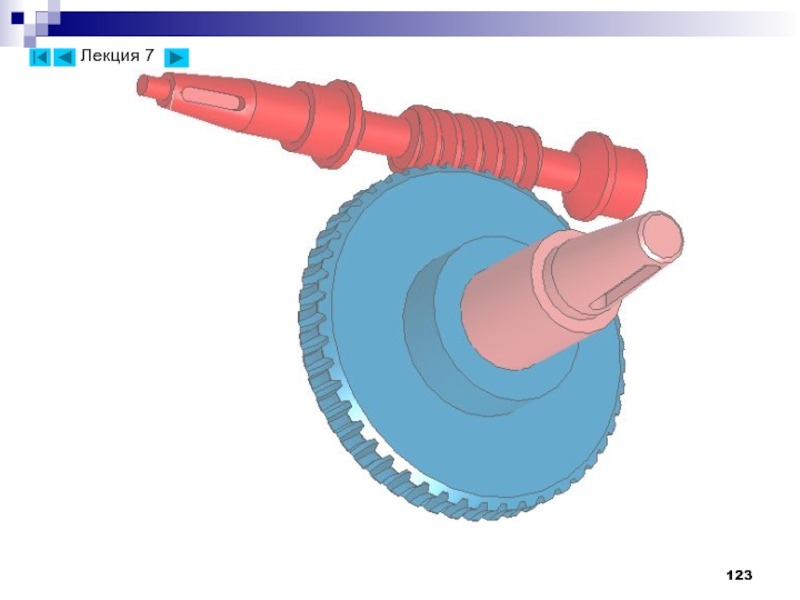

Слайд 122ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Определение и классификация ЧП.

Червячная передача – это передача, два

Рис. Червячная передача:

По определению, червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передачи. Червячная передача, как и винтовая, характеризуется относительно высокими скоростями скольжения витков червяка по зубьям червячного колеса.

Лекция 7

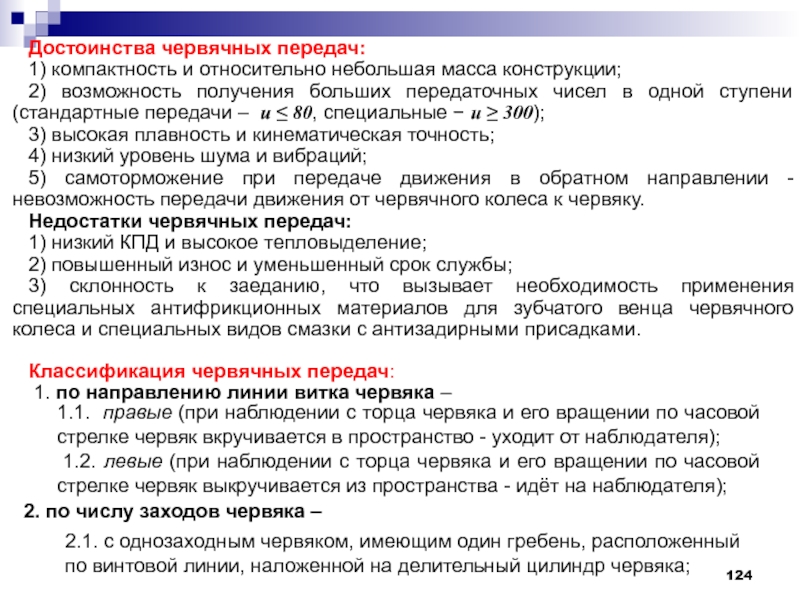

Слайд 124

Достоинства червячных передач:

1) компактность и относительно небольшая масса конструкции;

2)

3) высокая плавность и кинематическая точность;

4) низкий уровень шума и вибраций;

5) самоторможение при передаче движения в обратном направлении - невозможность передачи движения от червячного колеса к червяку.

Недостатки червячных передач:

1) низкий КПД и высокое тепловыделение;

2) повышенный износ и уменьшенный срок службы;

3) склонность к заеданию, что вызывает необходимость применения специальных антифрикционных материалов для зубчатого венца червячного колеса и специальных видов смазки с антизадирными присадками.

Классификация червячных передач:

1. по направлению линии витка червяка –

1.1. правые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк вкручивается в пространство - уходит от наблюдателя);

1.2. левые (при наблюдении с торца червяка и его вращении по часовой стрелке червяк выкручивается из пространства - идёт на наблюдателя);

2. по числу заходов червяка –

2.1. с однозаходным червяком, имеющим один гребень, расположенный по винтовой линии, наложенной на делительный цилиндр червяка;

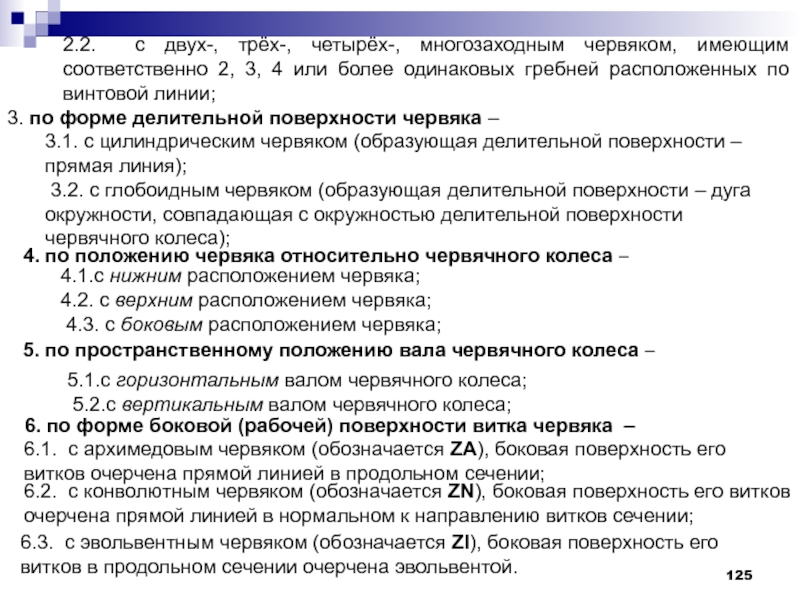

Слайд 125

2.2. с двух-, трёх-, четырёх-, многозаходным червяком, имеющим соответственно 2, 3,

3. по форме делительной поверхности червяка –

3.1. с цилиндрическим червяком (образующая делительной поверхности – прямая линия);

3.2. с глобоидным червяком (образующая делительной поверхности – дуга окружности, совпадающая с окружностью делительной поверхности червячного колеса);

4. по положению червяка относительно червячного колеса –

4.1.с нижним расположением червяка;

4.2. с верхним расположением червяка;

4.3. с боковым расположением червяка;

5. по пространственному положению вала червячного колеса –

5.1.с горизонтальным валом червячного колеса;

5.2.с вертикальным валом червячного колеса;

6. по форме боковой (рабочей) поверхности витка червяка –

6.1. с архимедовым червяком (обозначается ZA), боковая поверхность его витков очерчена прямой линией в продольном сечении;

6.2. с конволютным червяком (обозначается ZN), боковая поверхность его витков очерчена прямой линией в нормальном к направлению витков сечении;

6.3. с эвольвентным червяком (обозначается ZI), боковая поверхность его витков в продольном сечении очерчена эвольвентой.

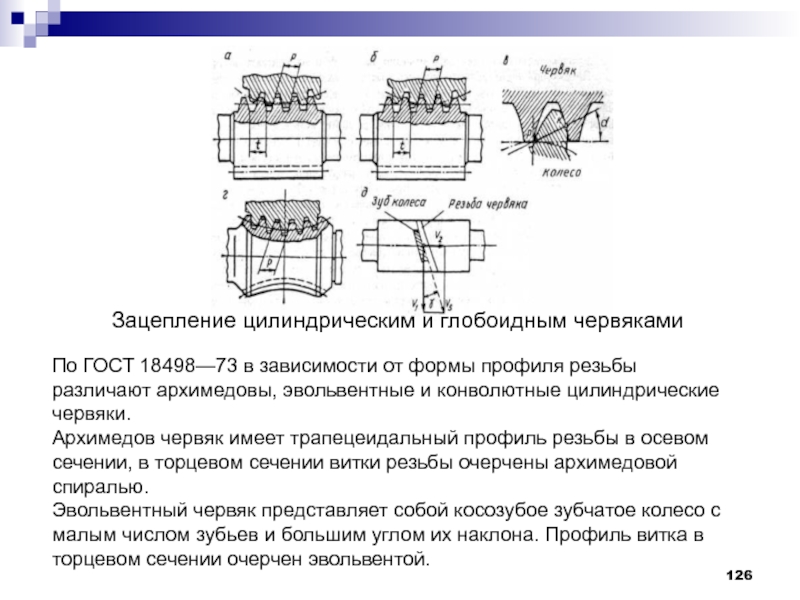

Слайд 126Зацепление цилиндрическим и глобоидным червяками

По ГОСТ 18498—73 в зависимости от формы

Архимедов червяк имеет трапецеидальный профиль резьбы в осевом сечении, в торцевом сечении витки резьбы очерчены архимедовой спиралью.

Эвольвентный червяк представляет собой косозубое зубчатое колесо с малым числом зубьев и большим углом их наклона. Профиль витка в торцевом сечении очерчен эвольвентой.

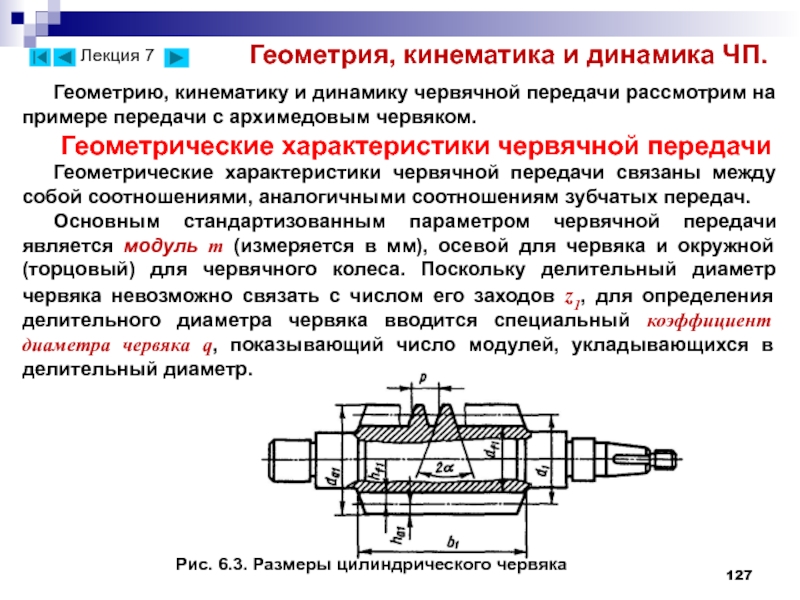

Слайд 127Геометрия, кинематика и динамика ЧП.

Геометрию, кинематику и динамику червячной передачи рассмотрим

Геометрические характеристики червячной передачи

Геометрические характеристики червячной передачи связаны между собой соотношениями, аналогичными соотношениям зубчатых передач.

Основным стандартизованным параметром червячной передачи является модуль m (измеряется в мм), осевой для червяка и окружной (торцовый) для червячного колеса. Поскольку делительный диаметр червяка невозможно связать с числом его заходов z1, для определения делительного диаметра червяка вводится специальный коэффициент диаметра червяка q, показывающий число модулей, укладывающихся в делительный диаметр.

Рис. 6.3. Размеры цилиндрического червяка

Лекция 7

Слайд 131

Рис. Параметры венца червячного колеса

Свои особенности имеет и геометрия венца червячного

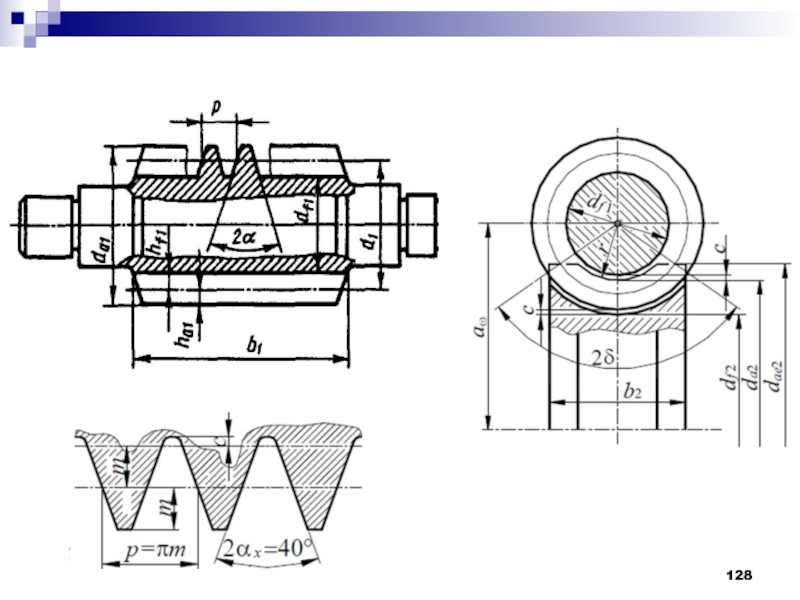

Модуль с делительными диаметрами червяка и червячного колеса связан соотношениями

.

Расстояние, измеренное между одноименными поверхностями двух соседних гребней нарезки червяка, называют расчетным шагом нарезки червяка. Расчетный шаг нарезки червяка связан с модулем червячного зацепления соотношением, аналогичным таковому для зубчатого зацепления:

Слайд 132

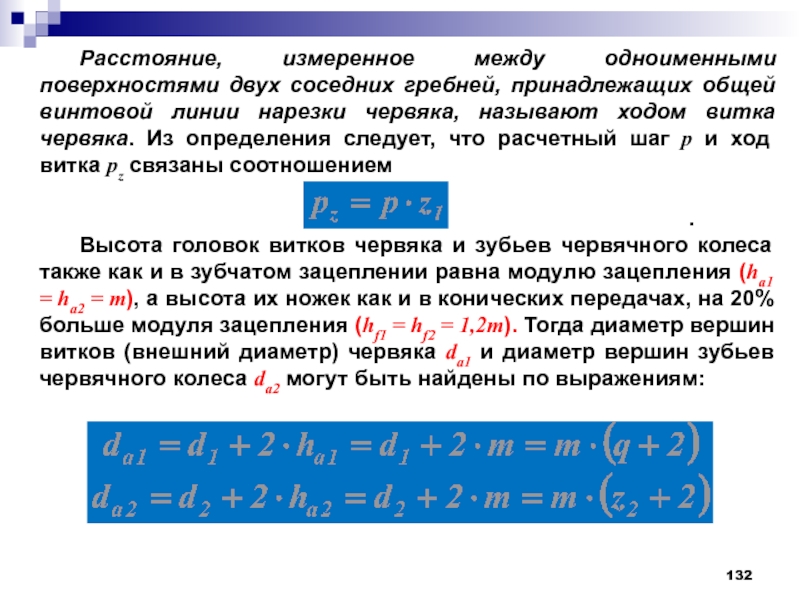

Расстояние, измеренное между одноименными поверхностями двух соседних гребней, принадлежащих общей винтовой

.

Высота головок витков червяка и зубьев червячного колеса также как и в зубчатом зацеплении равна модулю зацепления (ha1 = ha2 = m), а высота их ножек как и в конических передачах, на 20% больше модуля зацепления (hf1 = hf2 = 1,2m). Тогда диаметр вершин витков (внешний диаметр) червяка da1 и диаметр вершин зубьев червячного колеса da2 могут быть найдены по выражениям:

Слайд 133

Диаметр впадин витков (внутренний диаметр) червяка df1 и диаметр впадин зубьев

Измеренный в плоскости осевого сечения угол α между касательной к боковой поверхности витков червяка и нормалью к оси его вращения для архимедовых червяков является величиной постоянной, стандартизован и равен 20° (угол заострения витка составляет 40°).

Для доведения межосевого расстояния передачи до стандартного значения используется смещение инструмента при изготовлении зубчатого венца червячного колеса. Положительным считается смещение инструмента в направлении от оси вращения колеса (положительное смещение увеличивает αw , отрицательное − уменьшает).

Слайд 134Отношение величины смещения инструмента к модулю нарезаемого колеса называют коэффициентом смещения

По условию неподрезания и незаострения зубьев коэффициент смещения выбирается в пределах -1 ≤ x ≤ +1.

Длина нарезанной части червяка b1 зависит от числа его заходов и величины смещения и для x ≤ 0 выбирается по эмпирической формуле

;

с округлением до ближайшего большего значения по ряду стандартных линейных размеров.

При положительном смещении (x > 0) длину нарезанной части червяка следует уменьшить

Лекция 7

Слайд 135

Отношение хода витка к длине начальной окружности червяка – есть величина

Максимальный диаметр daе2 (daм2 ) червячного колеса устанавливается в некоторой степени произвольно. Увеличение этого диаметра способствует увеличению площади контактной поверхности зубьев колеса и снижению контактных напряжений на этой поверхности, возникающих в процессе работы передачи. Чрезмерное его возрастание приводит к заострению периферийных участков зуба и исключению их из передачи рабочих нагрузок из-за повышенной гибкости. Поэтому максимальный диаметр зубьев червячного колеса daе2 (daм2 ) имеет ограничение сверху по соотношению.

Слайд 136Ширину зубчатого венца червячного колеса b2 выбирают по стандартному ряду размеров.

при числе витков червяка z1 = 1 и z1 = 2 ;

а при числе витков червяка z1 = 4 .

Условный угол охвата витков червяка зубьями червячного колеса 2δ определяют по точкам пересечения боковых (торцовых) поверхностей червячного колеса с условной окружностью, диаметр которой равен ,

следовательно

Межосевое расстояние для несмещенной червячной передачи составляет

.