- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Деформация и механические свойства материалов презентация

Содержание

- 1. Деформация и механические свойства материалов

- 2. План лекции Деформация и механические свойства материалов

- 3. Деформация и механические свойства материалов Нагрузки, напряжения

- 4. Пластическая деформация твёрдых тел сопровождается явлениями скольжения (а) и двойникования (б)

- 5. Влияние пластической деформации на свойства металлов

- 6. Если температура нагрева достигает значения 0,2–0,3 абсолютной

- 7. Сверхпластичность — это способность металлов и сплавов

- 8. Механические свойства Прочностные и пластические характеристики. Образцы

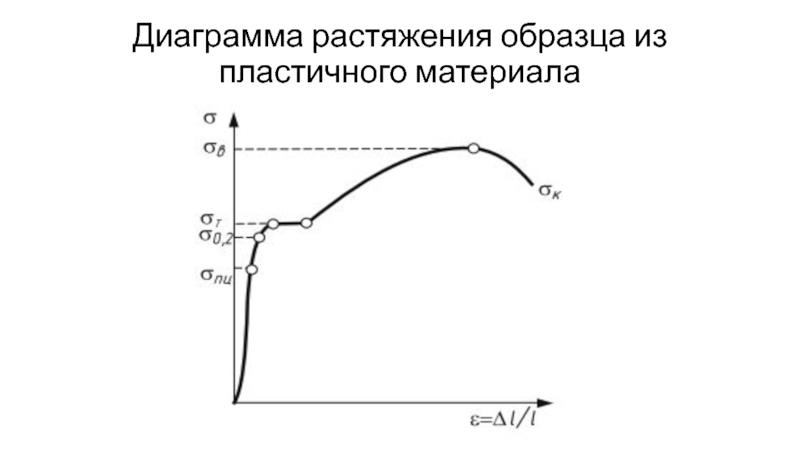

- 9. Диаграмма растяжения образца из пластичного материала

- 10. Ударная вязкость характеризует способность материала сопротивляться разрушению при ударных нагрузках.

- 11. Выносливость. Усталость – явление при действии

- 12. Хрупкое и вязкое разрушение Разрушение металлов под

- 13. Диаграмма состояния железо — углерод (цементит)

- 14. Термическая и химико-термическая обработка

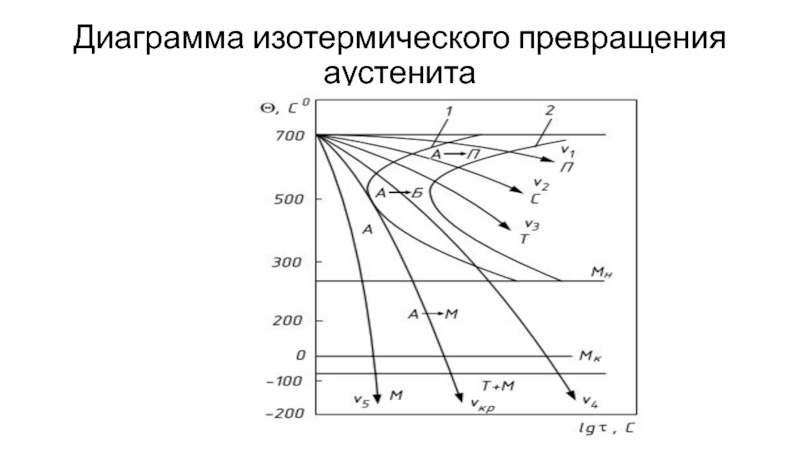

- 15. Диаграмма изотермического превращения аустенита

- 16. Мартенсит представляет собой пересыщенный твёрдый раствор углерода

- 17. Троостит(вторая закалочная структура) получается при скорости охлаждения

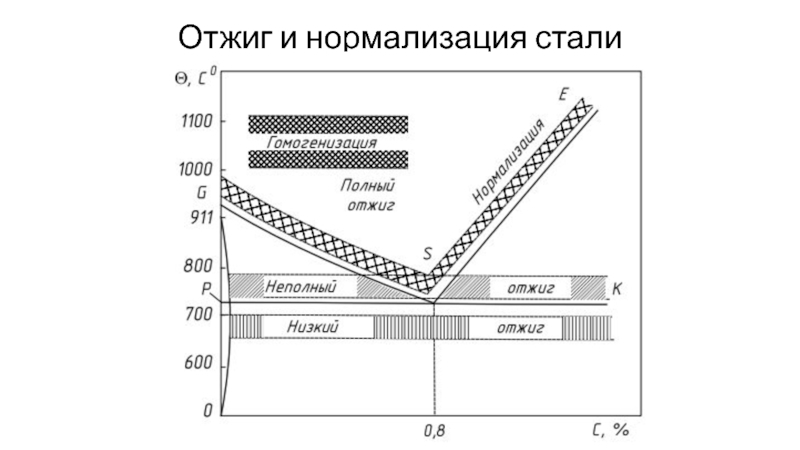

- 18. Отжиг и нормализация стали

- 19. Отжиг заключается в нагреве стали выше критических

- 20. Нормализация заключается в нагреве стали выше линии

- 21. В заэвтектоидных сталях нормализация устраняет цементитную сетку.

- 22. Закалка и отпуск стали

- 23. Закалка. Целью закалки является получение высокой твёрдости

- 24. При закалке в качестве охлаждающей среды чаще

- 25. Отпуск стали. Отпуском называют нагрев стали до

- 26. В зависимости от температуры нагрева различают три

- 27. Средний отпуск(отпуск на троостит) происходит при нагреве

- 28. Для повышения твёрдости, предела выносливости и износостойкости

- 29. Закаливаемость — это способность стали приобретать высокую

Слайд 2План лекции

Деформация и механические свойства материалов

Нагрузки, напряжения и деформации

Влияние пластической

деформации на свойства металлов

Механические свойства

Понятие о конструктивной прочности материалов

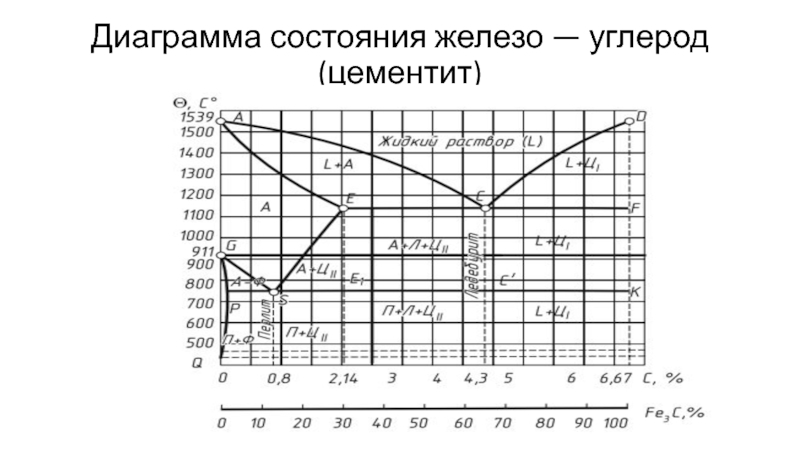

Диаграмма состояния железо — углерод (цементит)

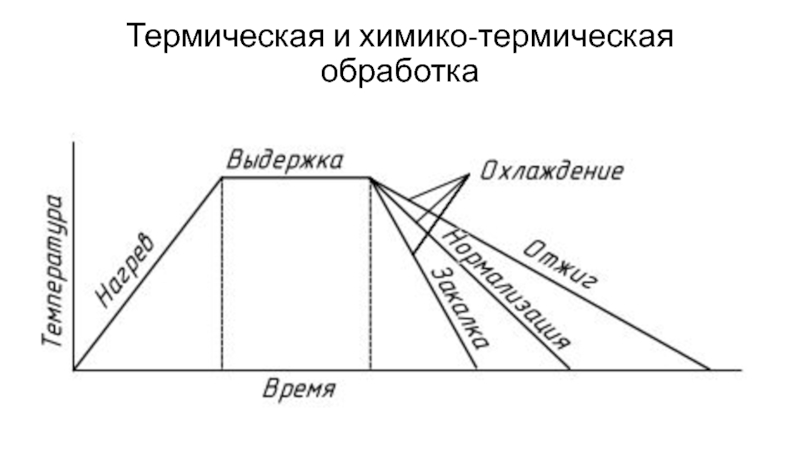

Термическая и химико-термическая обработка

Чугуны

Литература

Технология конструкционных материалов: Учебник для вузов/ Под ред. Ю. М. Барона. — СПб.: Питер, 2012. — 512 с.: ил.

Механические свойства

Понятие о конструктивной прочности материалов

Диаграмма состояния железо — углерод (цементит)

Термическая и химико-термическая обработка

Чугуны

Литература

Технология конструкционных материалов: Учебник для вузов/ Под ред. Ю. М. Барона. — СПб.: Питер, 2012. — 512 с.: ил.

Слайд 3Деформация и механические свойства материалов

Нагрузки, напряжения и деформации

на площадке материала различают

нормальные (σ) и касательные напряжения

Деформацией называют изменение размеров или формы тела под действием внешних сил либо под влиянием физико-механических процессов, протекающих в самом теле (нагрев, фазовые превращения и т. д.)

При упругой деформации смещения атомов пропорциональны деформирующим силам.

Деформацию называют пластической(остаточной), если при прекращении дей-ствия внешних сил твёрдое тело не восстанавливает свои исходную форму и раз-меры.

Деформацией называют изменение размеров или формы тела под действием внешних сил либо под влиянием физико-механических процессов, протекающих в самом теле (нагрев, фазовые превращения и т. д.)

При упругой деформации смещения атомов пропорциональны деформирующим силам.

Деформацию называют пластической(остаточной), если при прекращении дей-ствия внешних сил твёрдое тело не восстанавливает свои исходную форму и раз-меры.

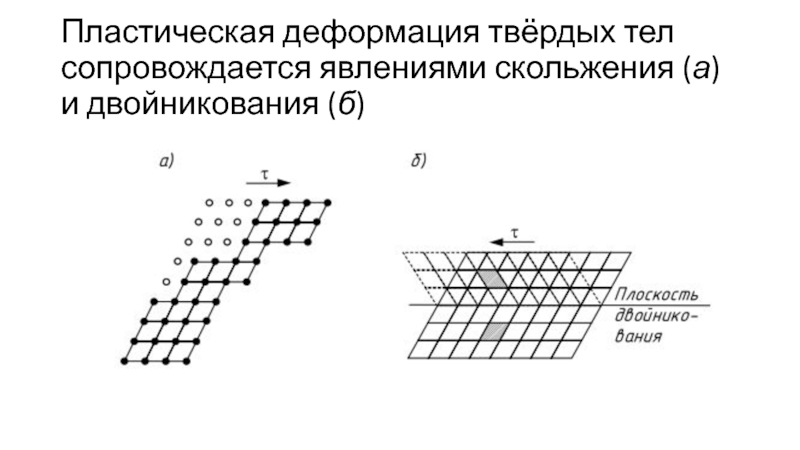

Слайд 4Пластическая деформация твёрдых тел сопровождается явлениями скольжения (а) и двойникования (б)

Слайд 5Влияние пластической деформации

на свойства металлов

Влияние пластической деформации на структуру металла:

а — отдельное зерно; б — металл до деформации; в — блоки зерен после деформации; г — волокнистая структура после деформации

Слайд 6 Если температура нагрева достигает значения 0,2–0,3 абсолютной температуры плавления по шкале

Кельвина, то протекает так называемый процесс возврата, при котором улучшаются структурное состояние и пластичность металла, а также уменьшается плотность дислокаций.

При нагреве до 0,4 qплК (qпл— температуры плавления по Кельвину) в металле происходит рекристаллизация, при которой почти полностью исчезает эффект деформационного состояния

При нагреве до 0,4 qплК (qпл— температуры плавления по Кельвину) в металле происходит рекристаллизация, при которой почти полностью исчезает эффект деформационного состояния

Слайд 7Сверхпластичность — это способность металлов и сплавов к значительной равномерной деформации,

при которой относительное удлинение достигает сотен и тысяч процентов. Это явление впервые было обнаружено Л. А. Бочваром и З. А. Свидерской на сплавах, содержащих 22 % цинка. Для того чтобы сплавы приобрели сверхпластичность, необходимо получить ультрамелкозернистую струк-туру. Такое структурное состояние достигается путём специальной термической обработки.

Слайд 8Механические свойства

Прочностные и пластические характеристики.

Образцы для испытаний на растяжение: а —

до испытания; б — после испытания

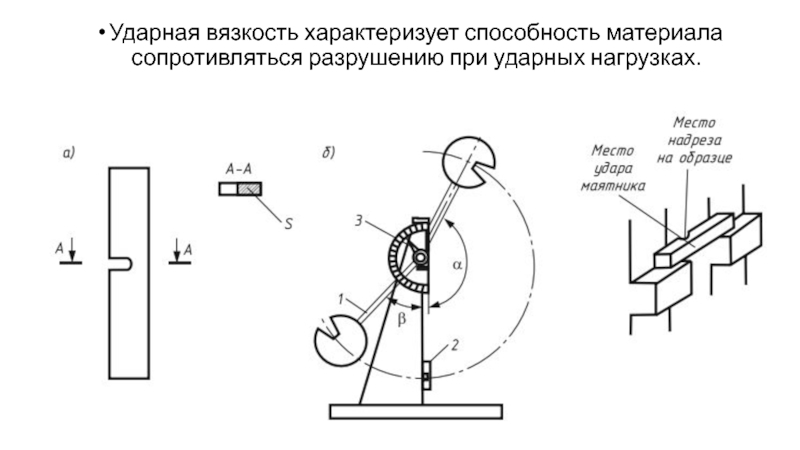

Слайд 10Ударная вязкость характеризует способность материала сопротивляться разрушению при ударных нагрузках.

Слайд 11Выносливость.

Усталость – явление при действии циклических нагрузок возникающие повреждения в

структуре металла постепенно накапливаются, что приводит к образованию трещин, их росту и затем к разрушению детали.

Выносливость - способность металлов противостоять усталости

Для оценки предела выносливости установлены базы испытаний: для стали — не менее 10 000 000 циклов, для цветных сплавов —не менее 100 000 000 циклов.

Выносливость - способность металлов противостоять усталости

Для оценки предела выносливости установлены базы испытаний: для стали — не менее 10 000 000 циклов, для цветных сплавов —не менее 100 000 000 циклов.

Слайд 12Хрупкое и вязкое разрушение

Разрушение металлов под действием растяги-вающих напряжений, происходящее практически

без пластической деформации, называется хрупким.

Разрушение под действием касательных напряжений с предшествующей пластической деформацией называют вязким.

Жаропрочность

Разрушение под действием касательных напряжений с предшествующей пластической деформацией называют вязким.

Жаропрочность

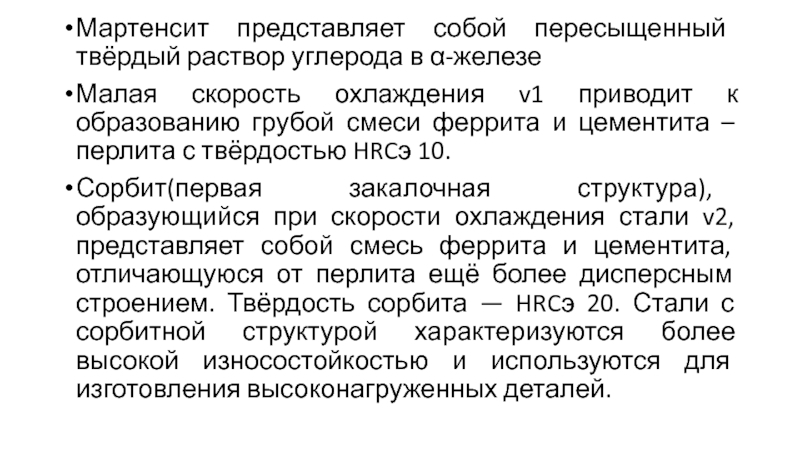

Слайд 16Мартенсит представляет собой пересыщенный твёрдый раствор углерода в α-железе

Малая скорость охлаждения

v1 приводит к образованию грубой смеси феррита и цементита – перлита с твёрдостью HRCэ 10.

Сорбит(первая закалочная структура), образующийся при скорости охлаждения стали v2, представляет собой смесь феррита и цементита, отличающуюся от перлита ещё более дисперсным строением. Твёрдость сорбита — HRCэ 20. Стали с сорбитной структурой характеризуются более высокой износостойкостью и используются для изготовления высоконагруженных деталей.

Сорбит(первая закалочная структура), образующийся при скорости охлаждения стали v2, представляет собой смесь феррита и цементита, отличающуюся от перлита ещё более дисперсным строением. Твёрдость сорбита — HRCэ 20. Стали с сорбитной структурой характеризуются более высокой износостойкостью и используются для изготовления высоконагруженных деталей.

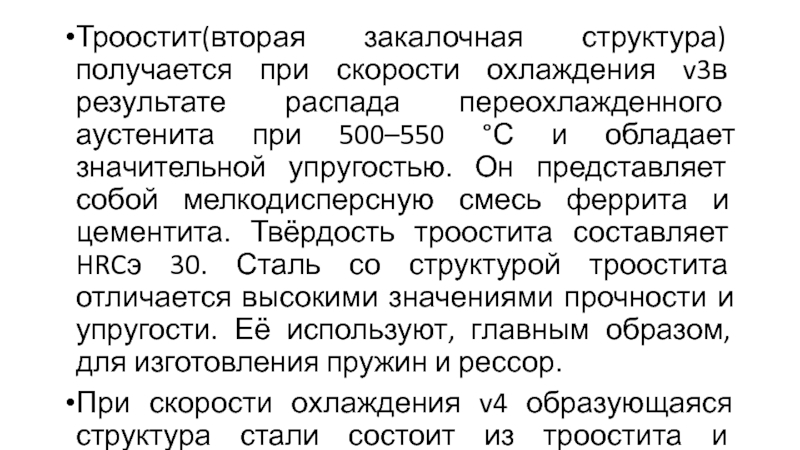

Слайд 17Троостит(вторая закалочная структура) получается при скорости охлаждения v3в результате распада переохлажденного

аустенита при 500–550 °С и обладает значительной упругостью. Он представляет собой мелкодисперсную смесь феррита и цементита. Твёрдость троостита составляет HRCэ 30. Сталь со структурой троостита отличается высокими значениями прочности и упругости. Её используют, главным образом, для изготовления пружин и рессор.

При скорости охлаждения v4 образующаяся структура стали состоит из троостита и мартенсита.

При скорости охлаждения v4 образующаяся структура стали состоит из троостита и мартенсита.

Слайд 19Отжиг заключается в нагреве стали выше критических температур (точек Аc1 или

Ас3), выдержке при данной температуре и последующем медленном охлаждении (обычно вместе с печью)

Цель отжига — устранить внутренние напряжения, измельчить зерно, придать стали пластичность перед последующей обработкой и привести структуру в равновесное состояние.

Цель отжига — устранить внутренние напряжения, измельчить зерно, придать стали пластичность перед последующей обработкой и привести структуру в равновесное состояние.

Слайд 20Нормализация заключается в нагреве стали выше линии GSE(точки Ас3) на 30–50

°С, выдержке при этой температуре и последующем охлаждении на воздухе

После нормализации углеродистые стали имеют ту же структуру, что и после отжига, но перлит имеет более высокую дисперсность (тоньше пластинки феррито-цементитной смеси).

Нормализацию применяют для устранения крупнозернистой структуры и выравнивания механических свойств.

После нормализации углеродистые стали имеют ту же структуру, что и после отжига, но перлит имеет более высокую дисперсность (тоньше пластинки феррито-цементитной смеси).

Нормализацию применяют для устранения крупнозернистой структуры и выравнивания механических свойств.

Слайд 21В заэвтектоидных сталях нормализация устраняет цементитную сетку.

Нормализация — более дешёвый и

простой вид термической обработки, чем отжиг.

Конструкционные стали поставляют в отожжённом или нормализованном состоянии, инструментальные стали — после сфероидизации.

Конструкционные стали поставляют в отожжённом или нормализованном состоянии, инструментальные стали — после сфероидизации.

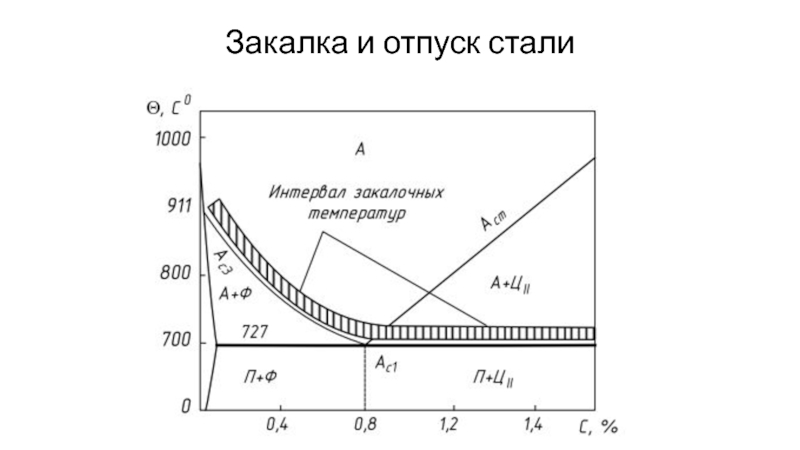

Слайд 23Закалка. Целью закалки является получение высокой твёрдости и заданных физико-механических свойств.

Различают полную и неполную закалку.

Способность стали закаливаться возрастает с увеличением в ней содержания углерода.

При содержании углерода менее 0,2 % сталь практически не закаливается.

Способность стали закаливаться возрастает с увеличением в ней содержания углерода.

При содержании углерода менее 0,2 % сталь практически не закаливается.

Слайд 24При закалке в качестве охлаждающей среды чаще всего используют воду, иногда

с добавками солей, щелочей.

Для уменьшения охлаждающей способности среды применяют масла, расплавленные соли и металлы.

Для уменьшения охлаждающей способности среды применяют масла, расплавленные соли и металлы.

Слайд 25Отпуск стали. Отпуском называют нагрев стали до температуры ниже точки Ас1(линии

PSE) с выдержкой при данной температуре и последующим охлаждением с заданной скоростью (обычно охлаждают на воздухе). Цель отпуска — уменьшение закалочных напряжений, снижение твёрдости и получение необходимых механических свойств. Основное превращение при отпуске — распад мартенсита, то есть выделение углерода из пересыщенного твёрдого раствора в виде мельчайших кристалликов карбида железа

Слайд 26В зависимости от температуры нагрева различают три вида отпуска: низкий, средний

и высокий.

Низкий отпуск(отпуск на отпущенный мартенсит) производят при нагреве до температур 120–150 °С. Его обычно применяют после закалки режущих и штамповых инструментов, цементованных и цианированных заготовок, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твёрдость практически не снижается.

Низкий отпуск(отпуск на отпущенный мартенсит) производят при нагреве до температур 120–150 °С. Его обычно применяют после закалки режущих и штамповых инструментов, цементованных и цианированных заготовок, а также после поверхностной закалки. При низком отпуске уменьшаются остаточные закалочные напряжения, твёрдость практически не снижается.

Слайд 27Средний отпуск(отпуск на троостит) происходит при нагреве до 350–450 °С. При

этом снижается твёрдость. Средний отпуск рекомендуется для пружин и рессор.

Высокий отпуск(отпуск на сорбит) производят при нагреве до 500–650 °С. Этот отпуск применяют для заготовок из конструкционной стали с целью обеспечения повышенной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называют улучшением.

Высокий отпуск(отпуск на сорбит) производят при нагреве до 500–650 °С. Этот отпуск применяют для заготовок из конструкционной стали с целью обеспечения повышенной прочности, вязкости и пластичности. Сочетание закалки с высоким отпуском на сорбит называют улучшением.

Слайд 28Для повышения твёрдости, предела выносливости и износостойкости деталей их подвергают поверхностному

упрочнению. Обычно для этих целей применяют поверхностную закалку — газопламенную закалку, закалку с индукционным нагревом токами высокой частоты и другие виды поверхностного упрочнения. После такого упрочнения сердцевина изделия остается вязкой и воспринимает ударные нагрузки.

Слайд 29Закаливаемость — это способность стали приобретать высокую твёрдость после закалки. Закаливаемость

зависит от содержания углерода в стали: чем больше углерода, тем выше получаемая твёрдость при прочих равных условиях.

Прокаливаемость — это способность стали закаливаться на определённую глубину. Прокаливаемость зависит от химического состава стали, размеров заготовки и условий охлаждения.

для углеродистых сталей при закалке в воде максимальный диаметр составляет 10–20 мм. Легированные стали при закалке в масле в зависимости от степени легирования могут прокаливаться в сечении до 250–300 мм.

Прокаливаемость — это способность стали закаливаться на определённую глубину. Прокаливаемость зависит от химического состава стали, размеров заготовки и условий охлаждения.

для углеродистых сталей при закалке в воде максимальный диаметр составляет 10–20 мм. Легированные стали при закалке в масле в зависимости от степени легирования могут прокаливаться в сечении до 250–300 мм.