- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

3 презентация

Содержание

- 1. 3

- 2. Деформацией называется изменение

- 4. Если нормальные напряжения достигают значения сил межатомных

- 5. Процесс деформации при достижении высоких напряжений завершается

- 7. Механизм пластической деформации сдвигово-дислокационный. Упрочнение связано с

- 10. РАЗМНОЖЕНИЕ ДИСЛОКАЦИЙ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ При

- 11. Изменение структуры и свойств металла в процессе

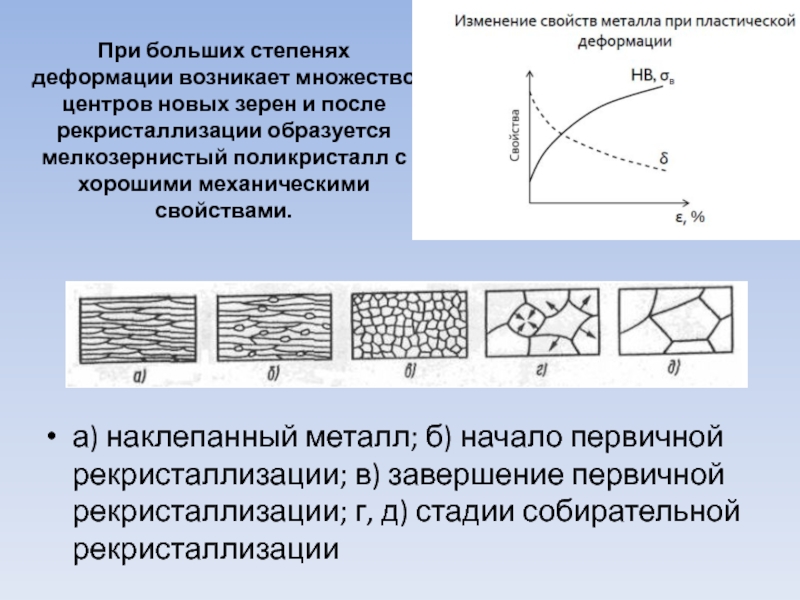

- 13. При больших степенях деформации возникает множество центров

- 14. Температура начала рекристаллизации зависит от природы металла —

- 15. Возврат Первая стадия – возврат,

- 17. Рекристаллизация Вторая стадия - первичная рекристаллизация -

- 19. Собирательная рекристаллизация Третья стадия -

Слайд 2

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение –

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

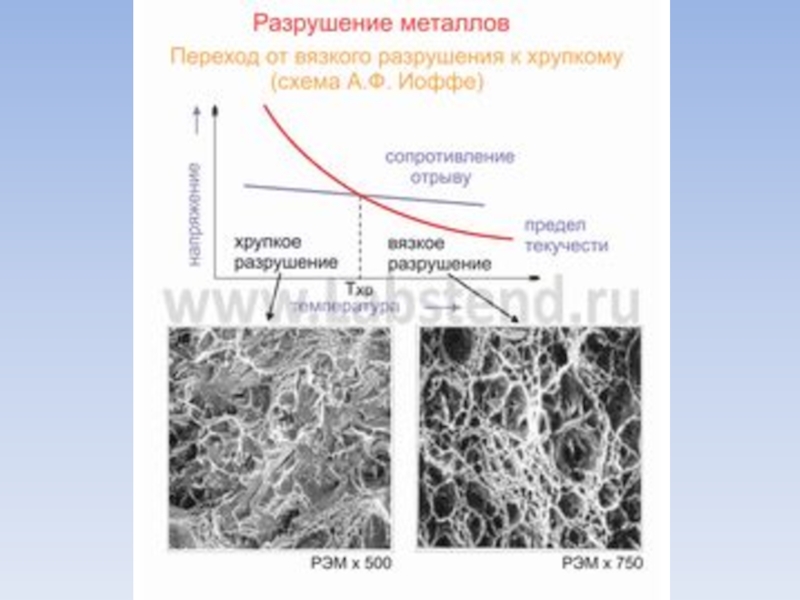

Слайд 4Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое

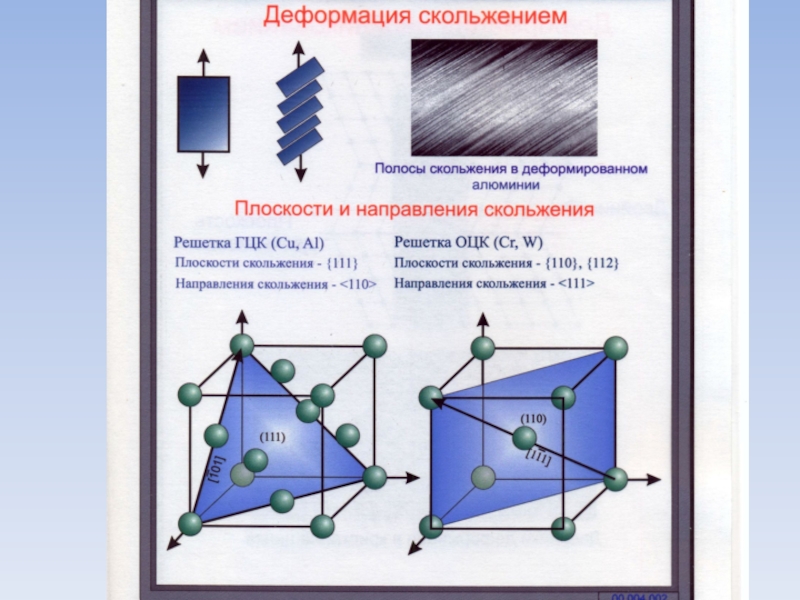

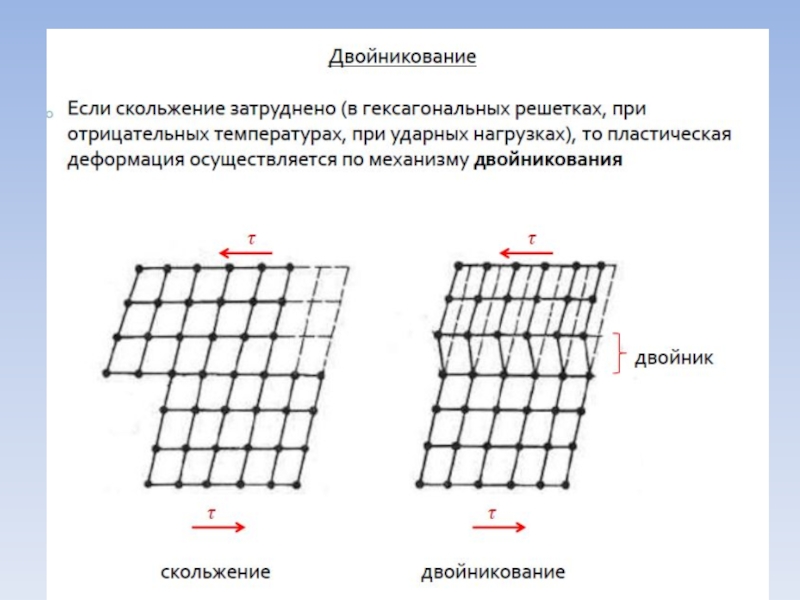

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация

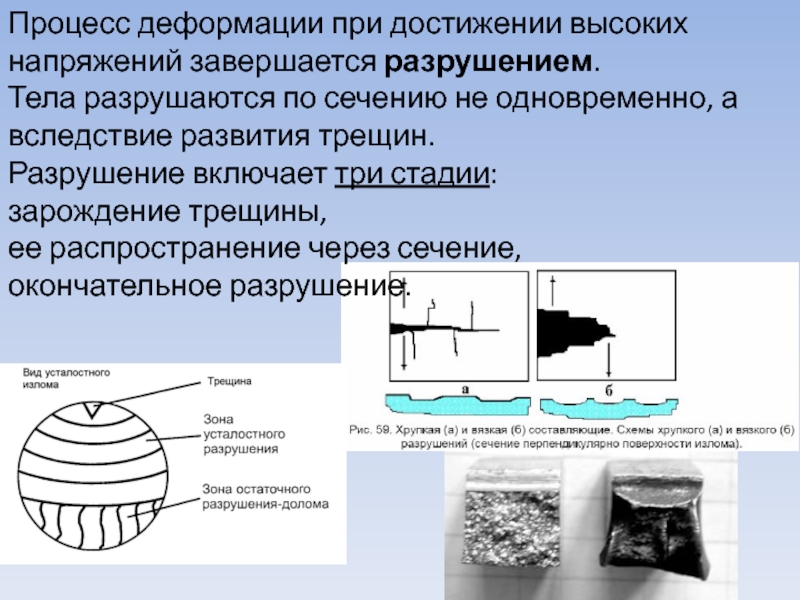

Слайд 5Процесс деформации при достижении высоких напряжений завершается разрушением.

Тела разрушаются по

Разрушение включает три стадии:

зарождение трещины,

ее распространение через сечение,

окончательное разрушение.

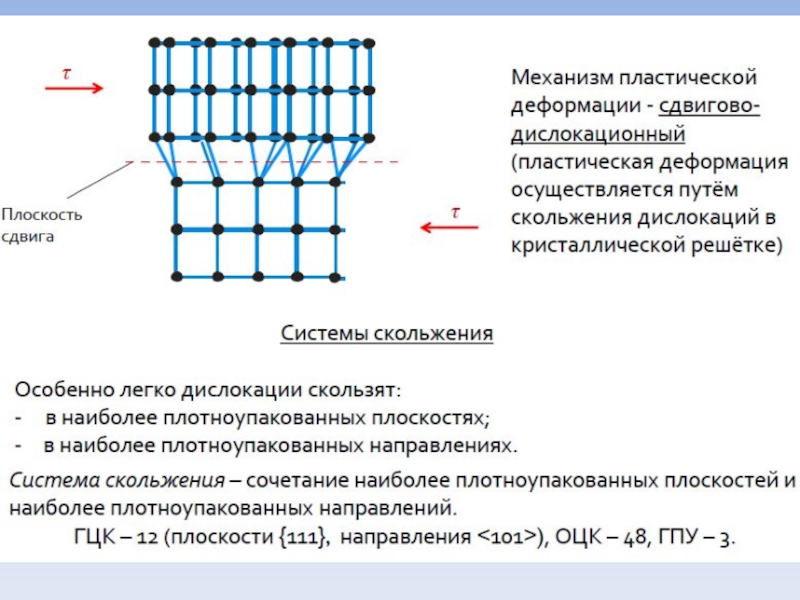

Слайд 7Механизм пластической деформации сдвигово-дислокационный. Упрочнение связано с увеличением плотности дислокаций и

Чем меньше подвижных дислокаций, тем выше сопротивление пластичной деформации, тем больше прочность.

Металл после холодной пластической деформации обладает повышенным запасом энергии из-за высокой плотности дефектов. Такая структура нестабильна. При нагреве холоднодеформированного металла идет процесс восстановления первоначальной структуры. Он сопровождается разупрочнением и протекает в несколько стадий.

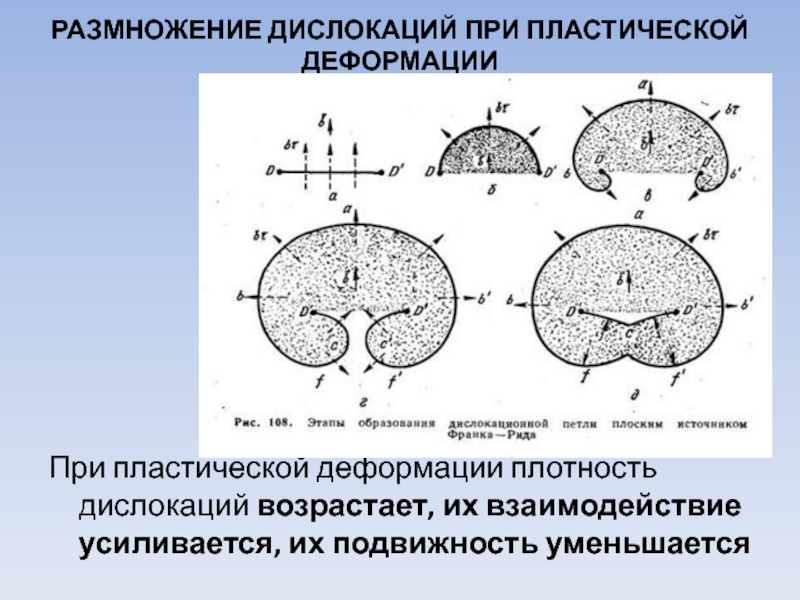

Слайд 10РАЗМНОЖЕНИЕ ДИСЛОКАЦИЙ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

При пластической деформации плотность дислокаций возрастает, их

Источник Франка-Рида

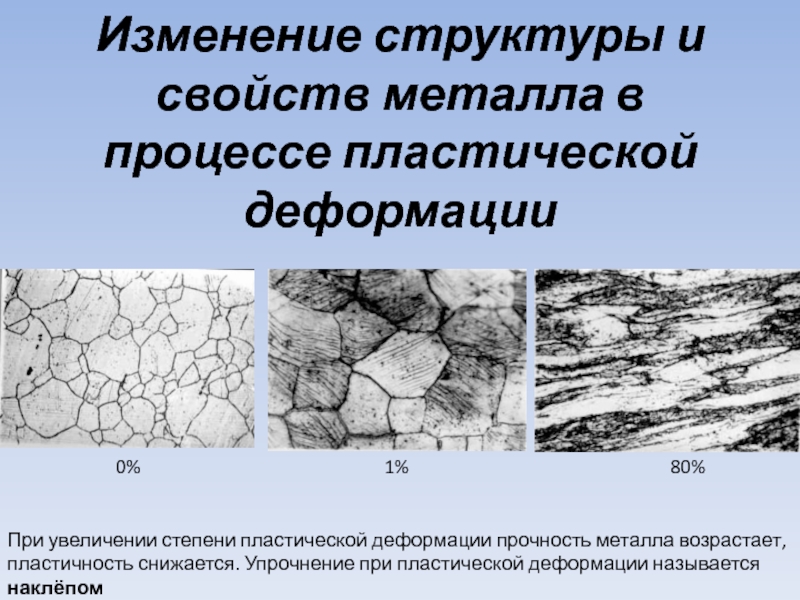

Слайд 11Изменение структуры и свойств металла в процессе пластической деформации

При увеличении степени пластической деформации прочность металла возрастает, пластичность снижается. Упрочнение при пластической деформации называется наклёпом

Слайд 13При больших степенях деформации возникает множество центров новых зерен и после

а) наклепанный металл; б) начало первичной рекристаллизации; в) завершение первичной рекристаллизации; г, д) стадии собирательной рекристаллизации

Слайд 14Температура начала рекристаллизации зависит от природы металла — его температуры плавления, а также от того,

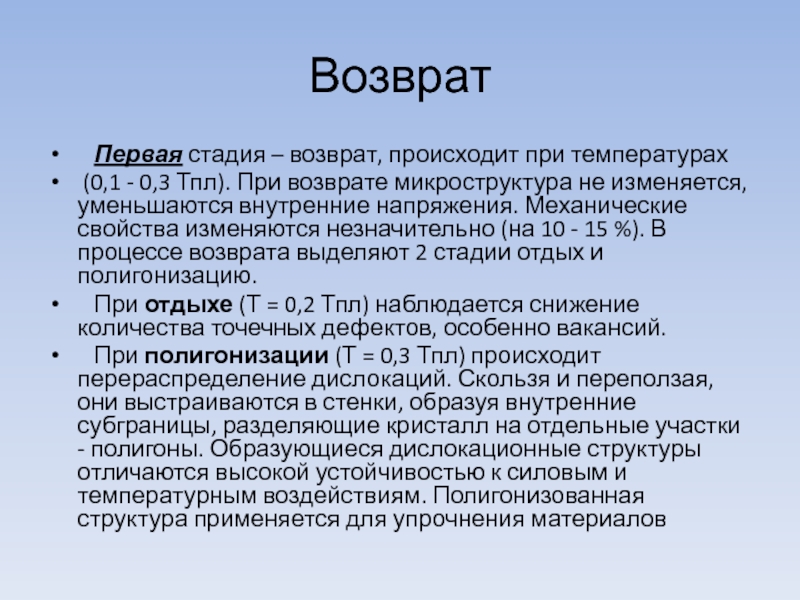

Слайд 15Возврат

Первая стадия – возврат, происходит при температурах

(0,1 -

При отдыхе (Т = 0,2 Тпл) наблюдается снижение количества точечных дефектов, особенно вакансий.

При полигонизации (Т = 0,3 Тпл) происходит перераспределение дислокаций. Скользя и переползая, они выстраиваются в стенки, образуя внутренние субграницы, разделяющие кристалл на отдельные участки - полигоны. Образующиеся дислокационные структуры отличаются высокой устойчивостью к силовым и температурным воздействиям. Полигонизованная структура применяется для упрочнения материалов

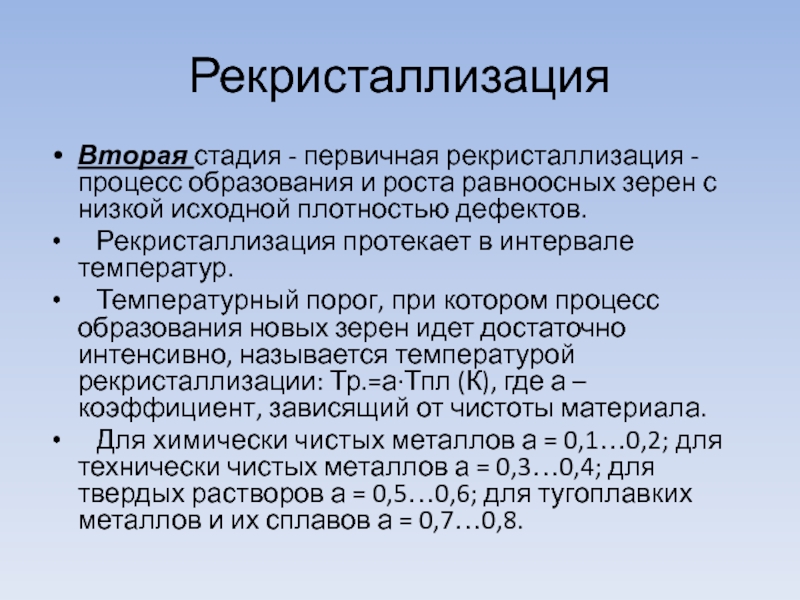

Слайд 17Рекристаллизация

Вторая стадия - первичная рекристаллизация - процесс образования и роста равноосных

Рекристаллизация протекает в интервале температур.

Температурный порог, при котором процесс образования новых зерен идет достаточно интенсивно, называется температурой рекристаллизации: Тр.=а∙Тпл (К), где а – коэффициент, зависящий от чистоты материала.

Для химически чистых металлов а = 0,1…0,2; для технически чистых металлов а = 0,3…0,4; для твердых растворов а = 0,5…0,6; для тугоплавких металлов и их сплавов а = 0,7…0,8.

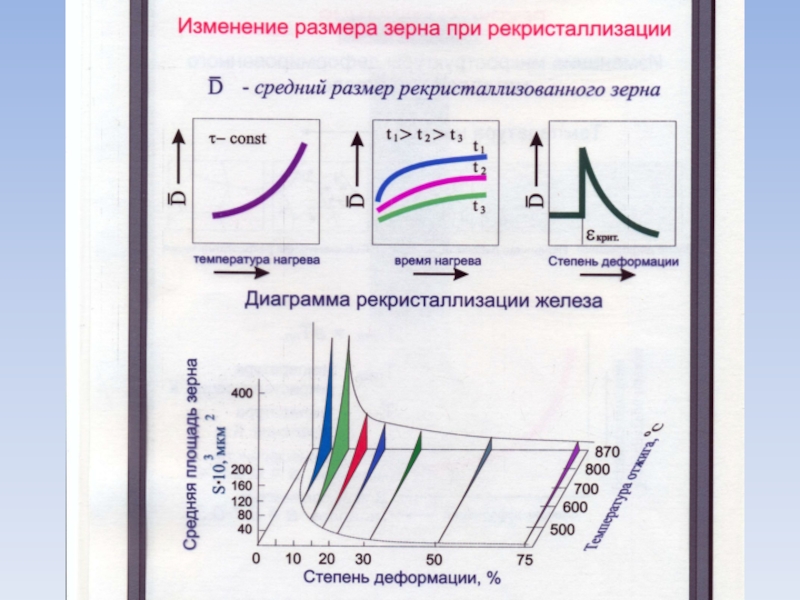

Слайд 19Собирательная рекристаллизация

Третья стадия - собирательная рекристаллизация идет при высоких

Собирательная рекристаллизация нежелательна. Укрупнение зерна сопровождается потерей прочности. Свойства металлов после рекристаллизации зависят от размера зерна и наличия текстуры. Размер зерна в свою очередь зависит от температуры нагрева и степени пластической деформации.