- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Управление запасами презентация

Содержание

- 1. Управление запасами

- 3. 4 УРОВНЯ СНИЖЕНИЯ ЗАПАСОВ I УРОВЕНЬ. ОСТАНОВИТЬ

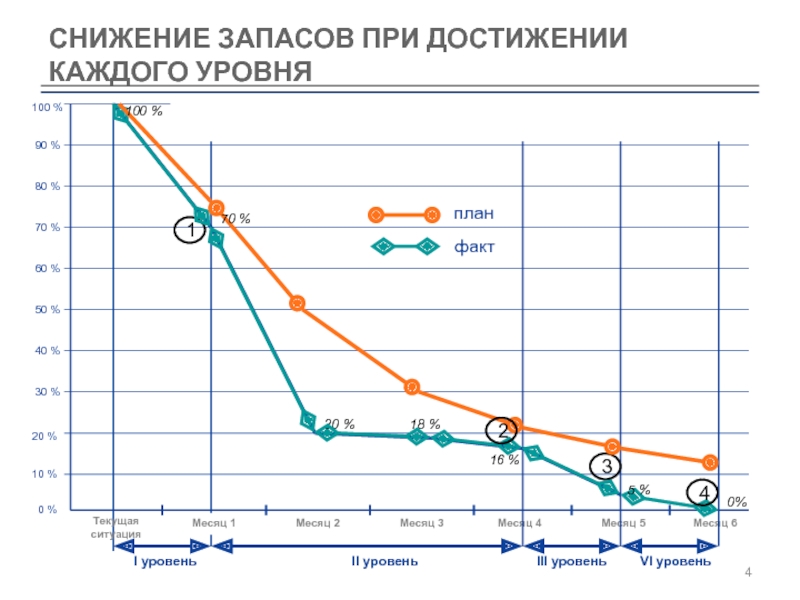

- 4. СНИЖЕНИЕ ЗАПАСОВ ПРИ ДОСТИЖЕНИИ КАЖДОГО УРОВНЯ

- 5. ВИДЫ ЗАПАСОВ Незавершенное производство – продукция, не

- 6. ПОЧЕМУ СЕГОДНЯ ТРЕБУЮТСЯ ТАКИЕ БОЛЬШИЕ ЗАПАСЫ?

- 7. УРОВЕНЬ I. УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО

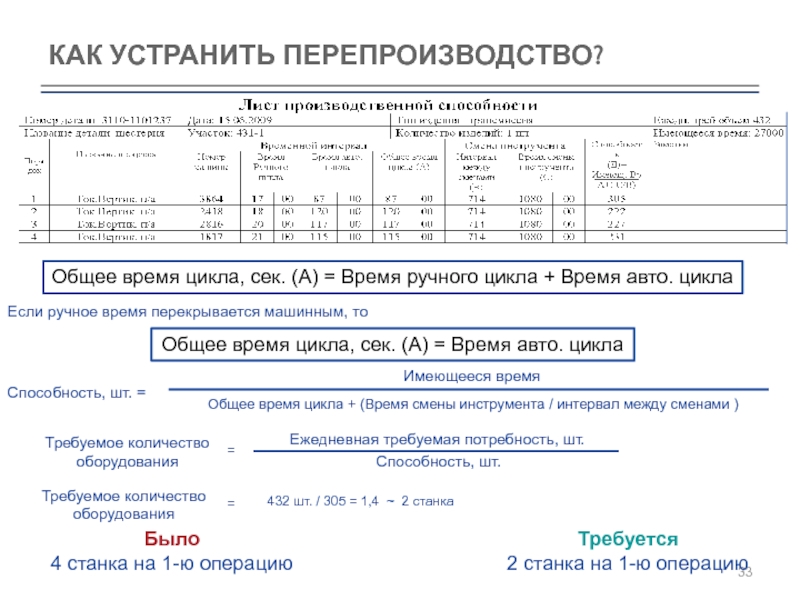

- 8. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

- 9. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 2. В течение какого времени производить?

- 10. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 3. Почему нельзя убирать детали из потока?

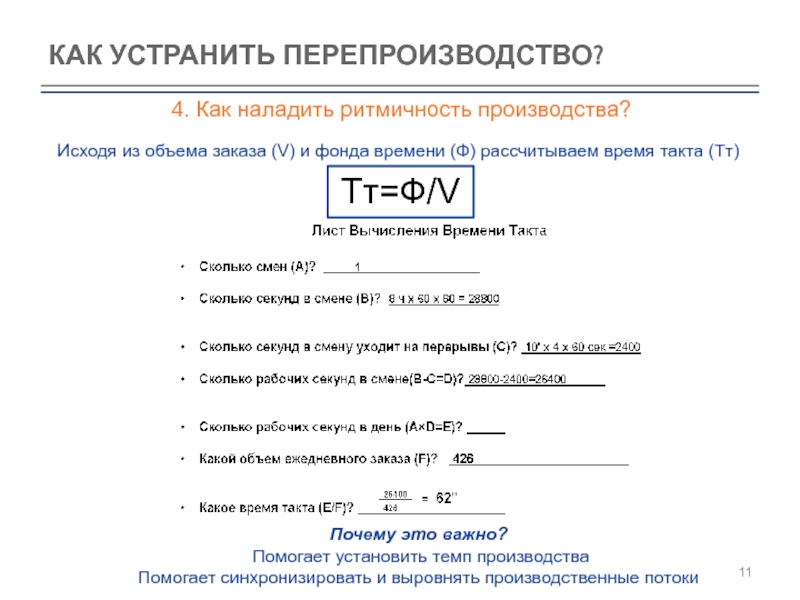

- 11. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 4. Как наладить ритмичность производства?

- 12. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? Наглядная

- 13. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? Время

- 14. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

- 15. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

- 16. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 6.

- 17. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 7. Как визуализировать готовую продукцию?

- 18. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

- 19. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? Незаполненный: 25

- 20. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 9. Кто должен доставлять готовую продукцию заказчику?

- 21. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 10. Отчего зависит НЗП в потоке?

- 22. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 11. Как

- 23. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 1.

- 24. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 12. Как

- 25. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 13. Как определить время ожидания каждого оператора?

- 26. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 14. Как

- 27. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 15. В

- 28. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 16. Как визуализировать нормированные межоперационные запасы?

- 29. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 17.Почему в потоке нельзя допускать скопление деталей больше нормы?

- 30. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 18. Поток

- 31. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 19. Как

- 32. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 20. Как исключить перепроизводство на оборудовании?

- 33. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

- 34. КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО? 21. Как рассчитать необходимый запас на подвесном конвейере?

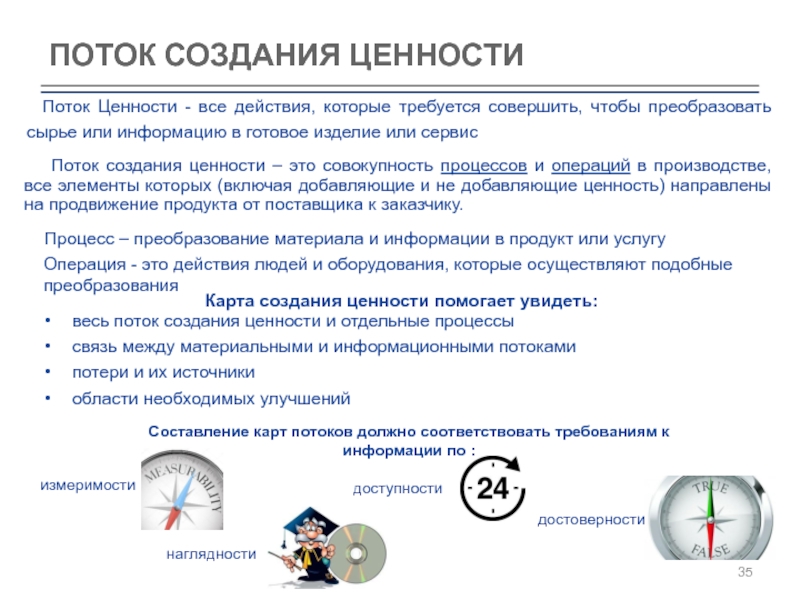

- 35. ПОТОК СОЗДАНИЯ ЦЕННОСТИ Составление карт

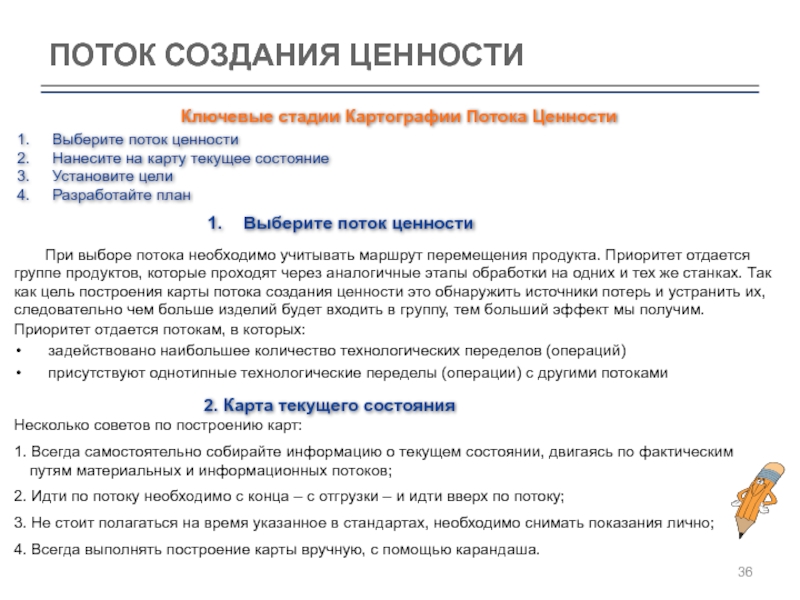

- 36. ПОТОК СОЗДАНИЯ ЦЕННОСТИ

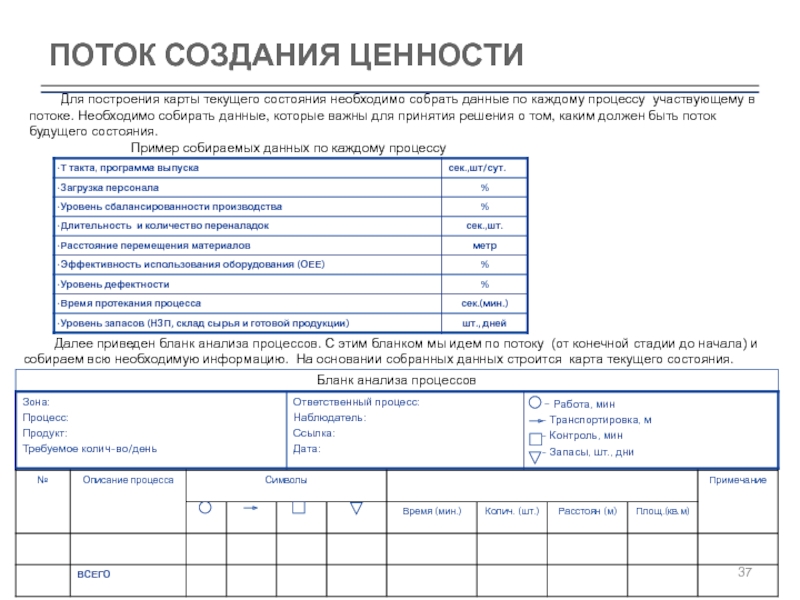

- 37. ПОТОК СОЗДАНИЯ ЦЕННОСТИ Для построения

- 38. ПОТОК СОЗДАНИЯ ЦЕННОСТИ

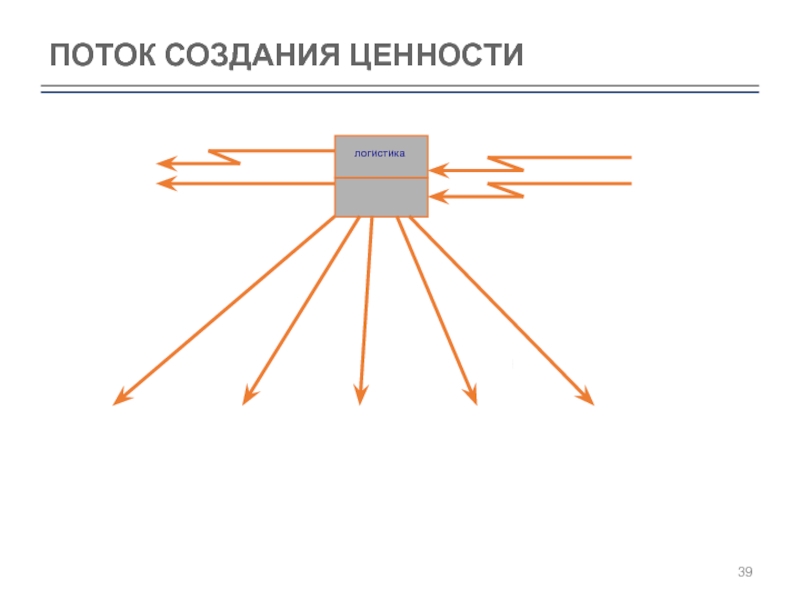

- 39. ПОТОК СОЗДАНИЯ ЦЕННОСТИ Карта текущего состояния – материальный и информационный потоки

- 40. ПОТОК СОЗДАНИЯ ЦЕННОСТИ 4. Разработка

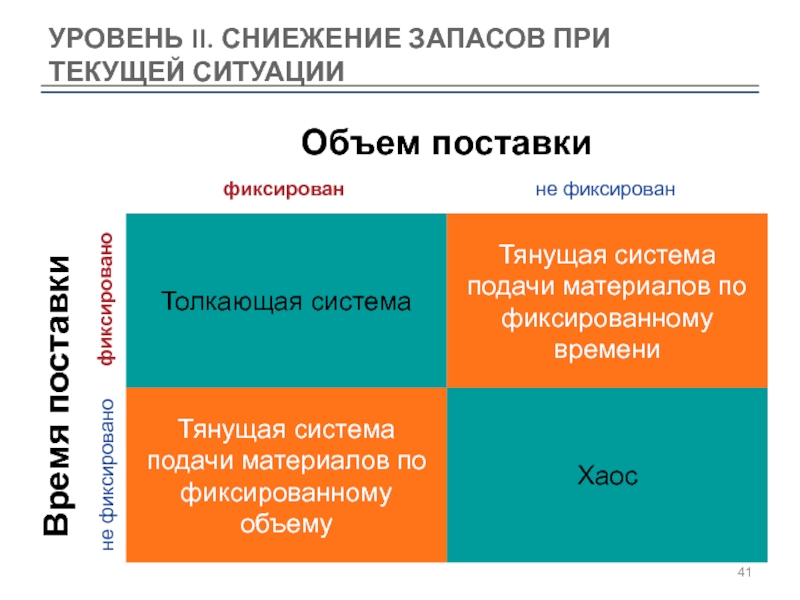

- 41. УРОВЕНЬ II. СНИЕЖЕНИЕ ЗАПАСОВ ПРИ ТЕКУЩЕЙ СИТУАЦИИ

- 42. ПРИМЕРЫ СИСТЕМ ПОДАЧИ МАТЕРИАЛОВ

- 43. ПРИМЕРЫ СИСТЕМ ПОДАЧИ МАТЕРИАЛОВ

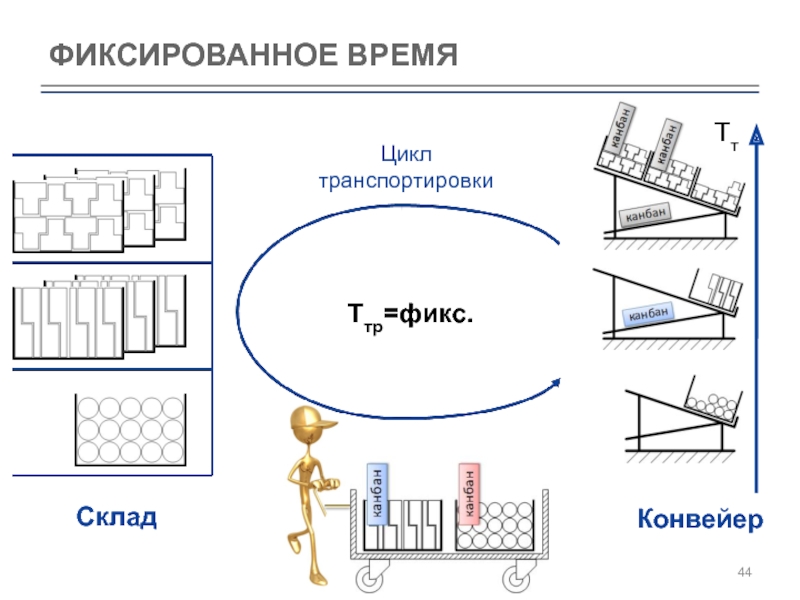

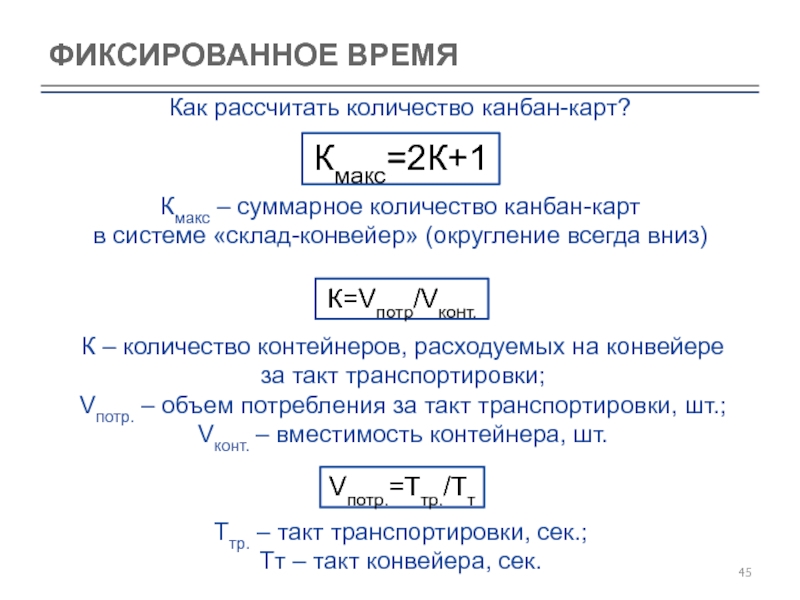

- 44. ФИКСИРОВАННОЕ ВРЕМЯ

- 45. ФИКСИРОВАННОЕ ВРЕМЯ

- 46. ФИКСИРОВАННОЕ ВРЕМЯ

- 47. ФИКСИРОВАННОЕ ВРЕМЯ (имитационная модель для примера с расчетом)

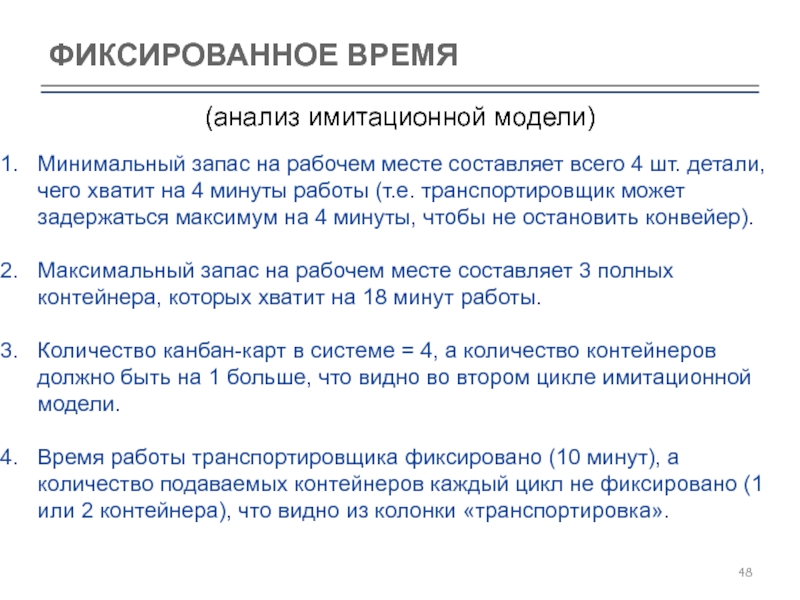

- 48. ФИКСИРОВАННОЕ ВРЕМЯ (анализ имитационной модели)

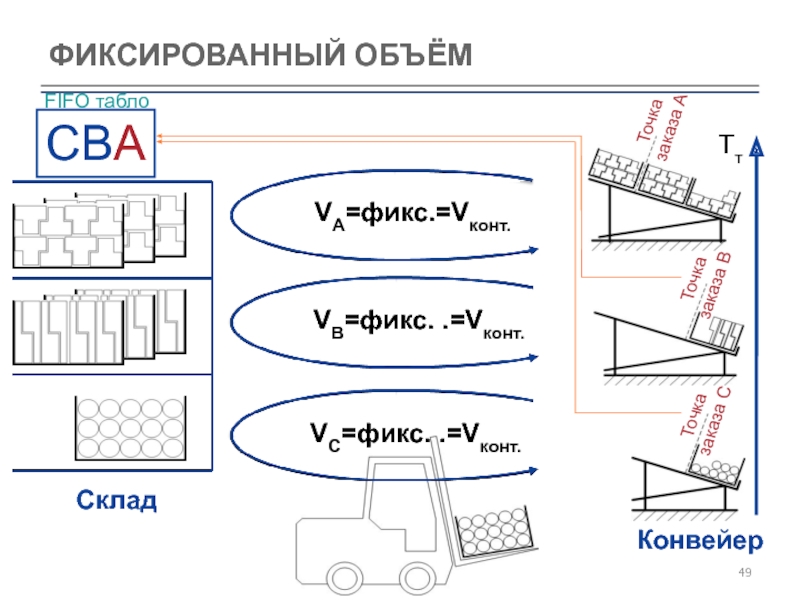

- 49. ФИКСИРОВАННЫЙ ОБЪЁМ

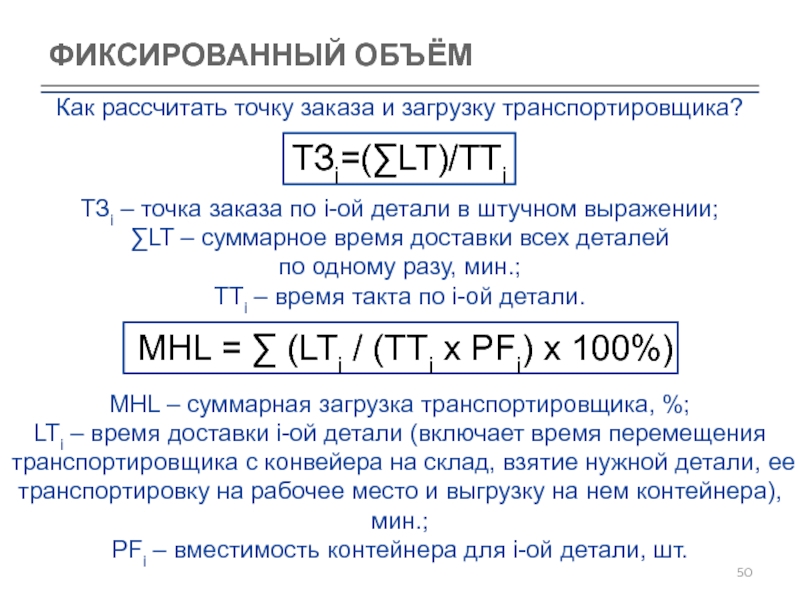

- 50. ФИКСИРОВАННЫЙ ОБЪЁМ

- 51. ФИКСИРОВАННЫЙФ ОБЪЁМ (пример с расчетом)

- 52. ФИКСИРОВАННЫЙ ОБЪЁМ (имитационная модель для

- 53. ФИКСИРОВАННЫЙ ОБЪЁМ

- 54. ФИКСИРОВАННЫЙ ОБЪЁМ (имитационная модель для

- 55. ФИКСИРОВАННЫЙ ОБЪЁМ

- 56. ФИКСИРОВАННЫЙ ОБЪЁМ (проведение эксперимента для

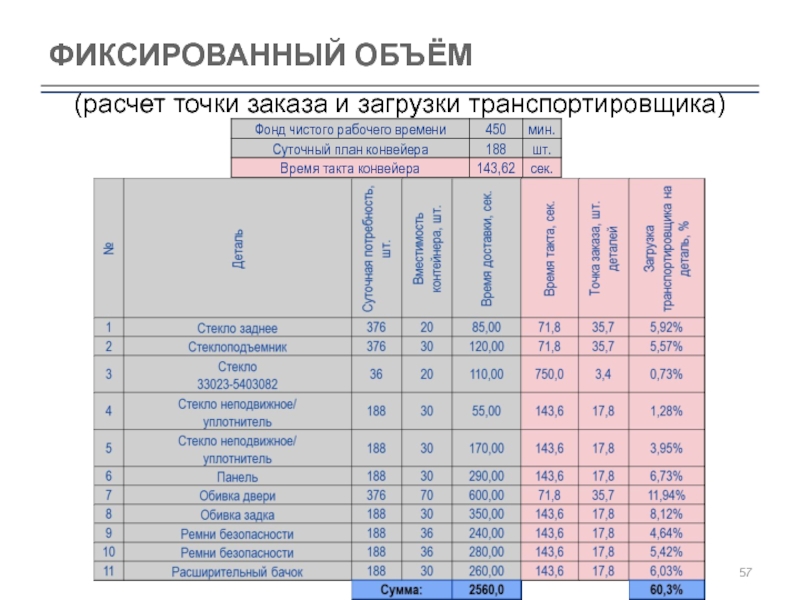

- 57. ФИКСИРОВАННЫЙ ОБЪЁМ (расчет точки заказа и загрузки транспортировщика)

- 58. ФИКСИРОВАННЫЙ ОБЪЁМ

- 59. УРОВЕНЬ III. ЕДИНИЧНЫЙ ПОТОК

- 60. УСЛОВИЯ ДЛЯ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

- 61. ВАРИАНТЫ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

- 62. ШАГИ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

- 63. ШАГИ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

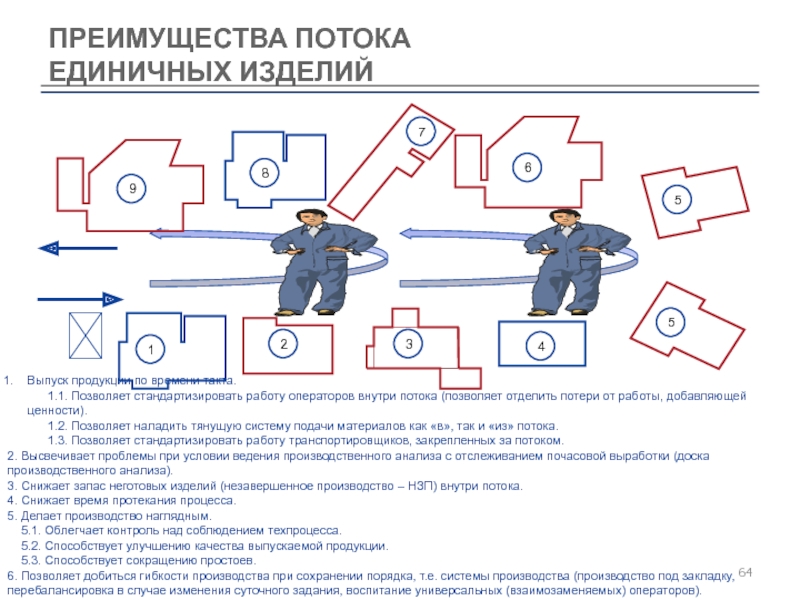

- 64. ПРЕИМУЩЕСТВА ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

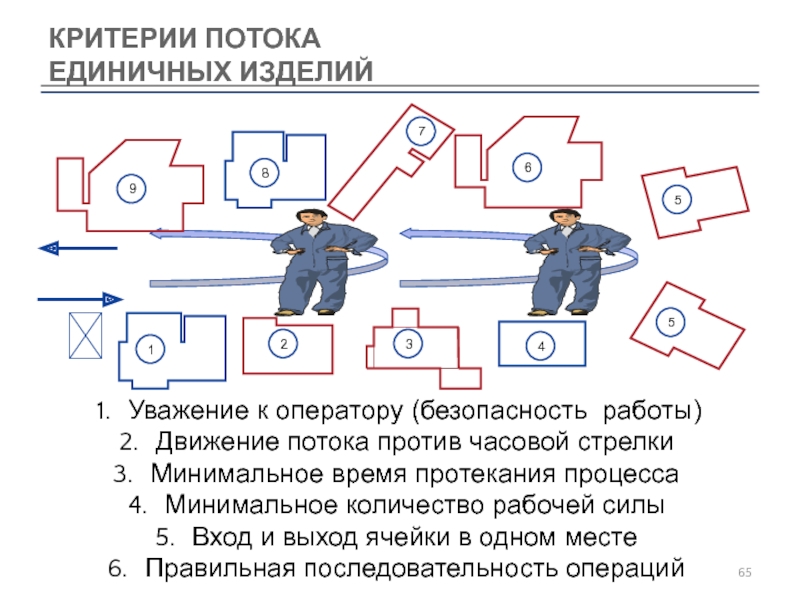

- 65. КРИТЕРИИ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ Уважение

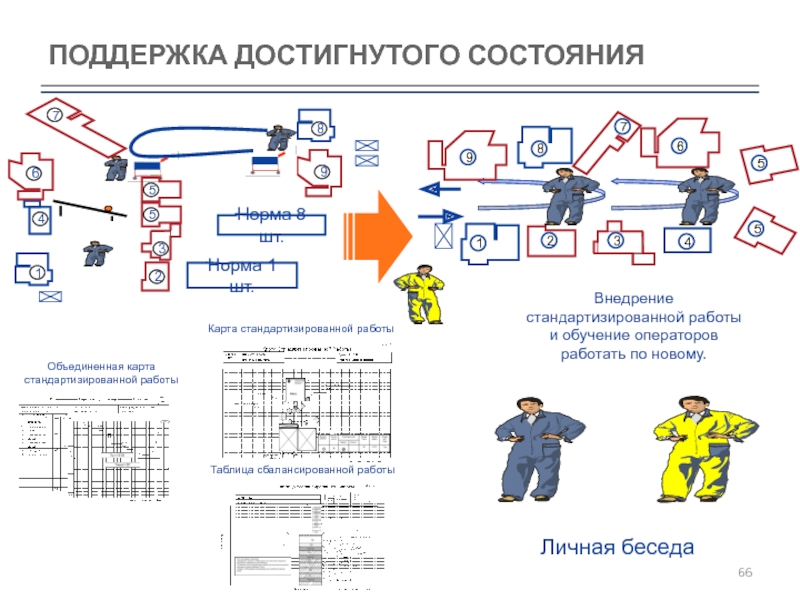

- 66. ПОДДЕРЖКА ДОСТИГНУТОГО СОСТОЯНИЯ Внедрение стандартизированной

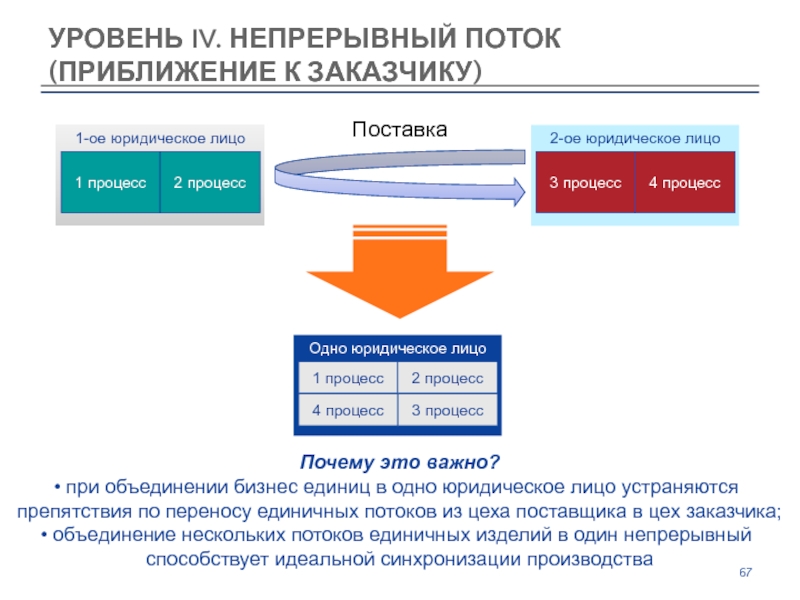

- 67. УРОВЕНЬ IV. НЕПРЕРЫВНЫЙ ПОТОК (ПРИБЛИЖЕНИЕ К ЗАКАЗЧИКУ)

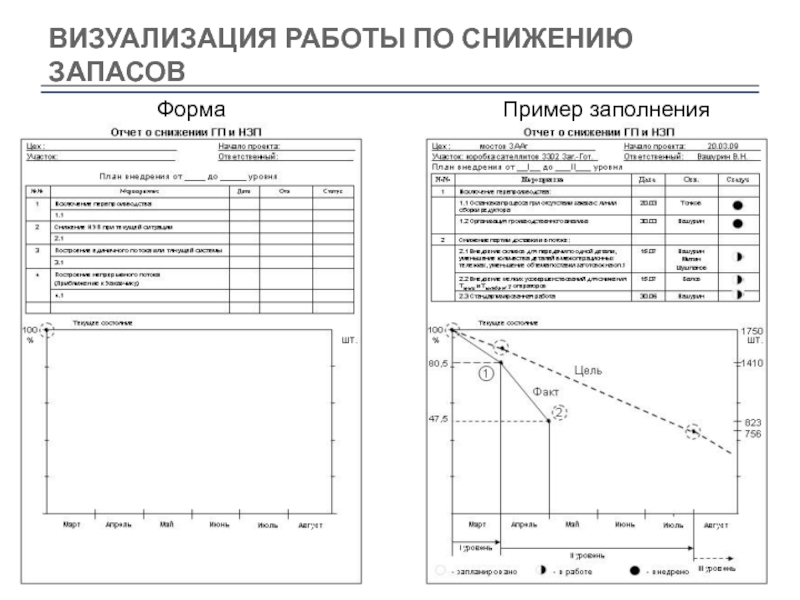

- 68. ВИЗУАЛИЗАЦИЯ РАБОТЫ ПО СНИЖЕНИЮ ЗАПАСОВ

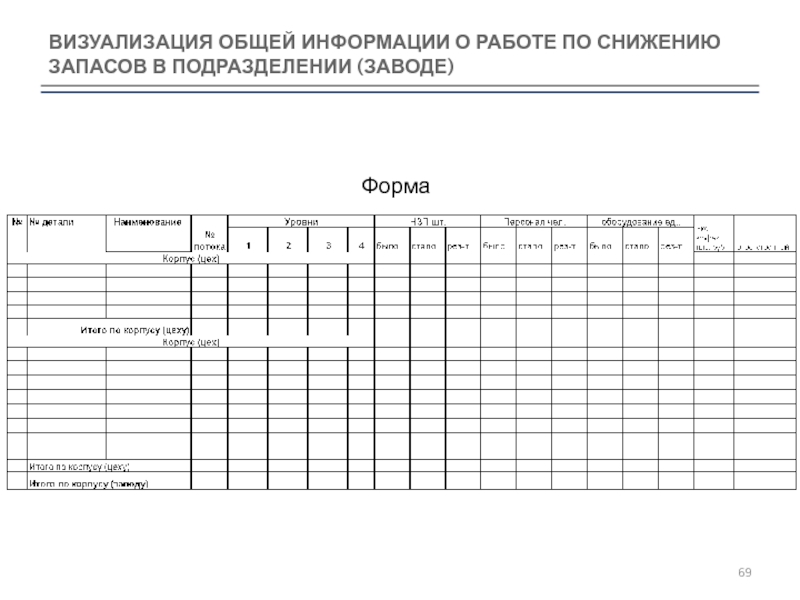

- 69. ВИЗУАЛИЗАЦИЯ ОБЩЕЙ ИНФОРМАЦИИ О РАБОТЕ ПО СНИЖЕНИЮ ЗАПАСОВ В ПОДРАЗДЕЛЕНИИ (ЗАВОДЕ) Форма

Слайд 2

ЦЕЛИ, ЗАДАЧИ

Сформировать четкое понимание по управлению запасами на предприятии

Цель

Изучить :

4

Систему подачи материалов

Задачи

5 рабочих дней

Продолжительность

Мини – лекции

Практическая работа на производственных участках

Работа в группах

Структура

Слайд 34 УРОВНЯ СНИЖЕНИЯ ЗАПАСОВ

I УРОВЕНЬ. ОСТАНОВИТЬ ПЕРЕПРОИЗВОДСТВО (ВОПРОС ДИСЦИПЛИНЫ).

II УРОВЕНЬ. СНИЖЕНИЕ

III УРОВЕНЬ. ЕДИНИЧНЫЙ ПОТОК И ТЯНУЩАЯ СИСТЕМА ПРИ ТЕКУЩЕЙ ОРГ. СТРУКТУРЕ.

IV УРОВЕНЬ. НЕПРЕРЫВНЫЙ ПОТОК (ПРИБЛИЖЕНИЕ К ЗАКАЗЧИКУ).

Заказчик

Без капиталовложений

Заказчик

Производство партиями:

нет разницы по количеству смен;

уменьшить вместимость контейнера;

увеличить частоту производства;

увеличить частоту поставки;

уменьшить время протекания процесса.

Без капиталовложений

Заказчик

Слайд 5ВИДЫ ЗАПАСОВ

Незавершенное производство – продукция, не прошедшая технологический цикл обработки .

Готовая продукция – продукция, завершенная в производстве и подготовленная к отправке заказчику.

Товарно-материальные ценности – материалы на складах входящей продукции.

Слайд 7УРОВЕНЬ I.

УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО

Перепроизводство – производство продукции быстрее и в большем

Перепроизводство может быть на всех уровнях: склад входящих материалов, производство, экспедиция готовых изделий

С ЧЕГО НУЖНО НАЧАТЬ РАБОТУ ПО СНИЖЕНИЮ ЗАПАСОВ?

Слайд 12КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

Наглядная и простая передача информации

Анализ производительности и эксплуатационной готовности

Информация понимается однозначно, а ее передача осуществляется быстро и без дополнительных раздумий и вычислений

Сравнение плана и факта производства

Внутренние и внешние проблемы (которые сотрудник не может решить самостоятельно и выносит их на уровень своего руководства)

Мероприятия по устранению этих проблем

Вопросы излишней или недостаточной производительности

Вопросы дисциплины

Принятие решения о необходимости растяжки

5. Как контролировать работу по времени такта?

Отображение информации

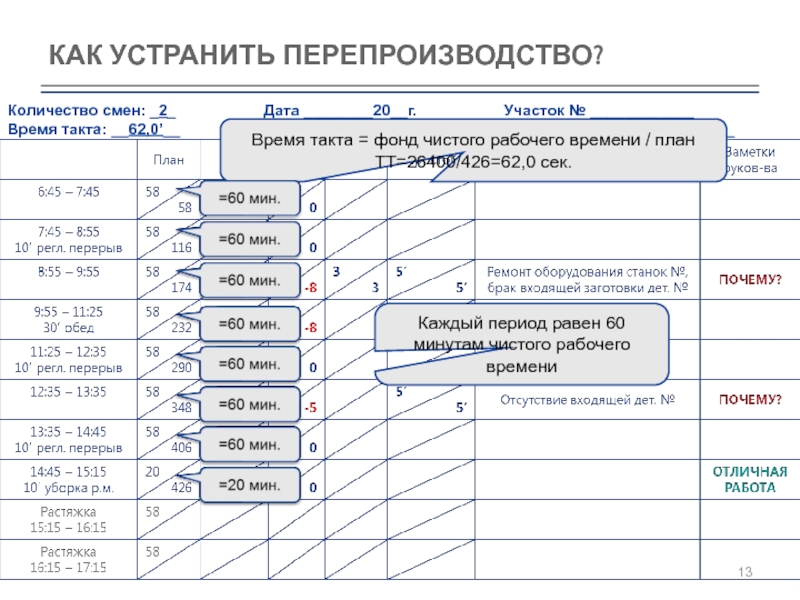

Слайд 13КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

Время такта = фонд чистого рабочего времени / план

ТТ=26400/426=62,0

Каждый период равен 60 минутам чистого рабочего времени

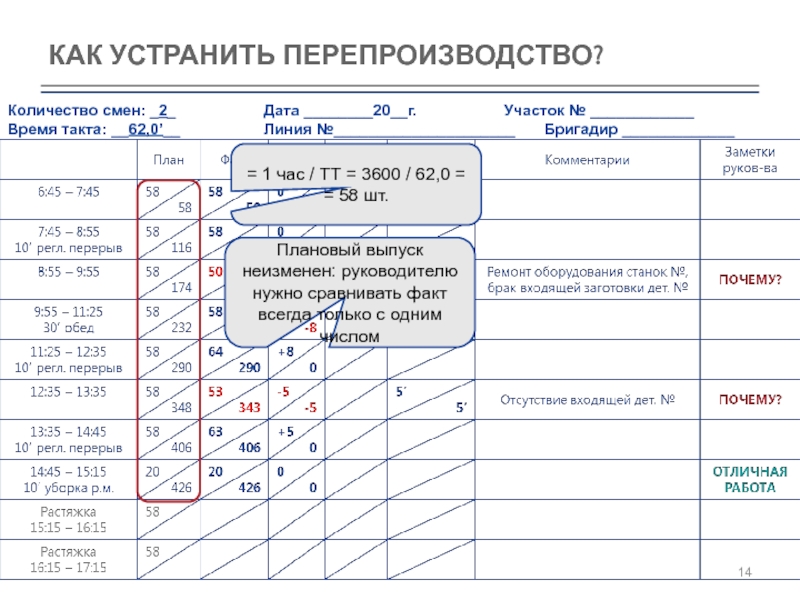

Слайд 14КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

Плановый выпуск неизменен: руководителю нужно сравнивать факт всегда только

= 1 час / ТТ = 3600 / 62,0 = = 58 шт.

Слайд 15КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

Читается слева направо.

План с фактом сравниваются каждый час.

Красным выделяются

Объяснение простоев

Дополнительные строки для перепроизводства (заполняются в случае необходимости)

Возможность для руководителя поблагодарить за работу

Слайд 16КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

6. С какой точки потока начать работу по исключению

Слайд 19КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

Незаполненный:

25 шт.

Норма: 30 шт.

Почему это важно?

меньшее количество деталей

может привести к неправильной заявке поставщику, что влечет за собой не выполнение суточного плана.

8. Почему нельзя забирать не заполненные контейнеры?

Слайд 22КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

11. Как должен выглядеть цикл работы каждого оператора?

необходимо

если оператор работает партиями, попросить его выполнить цикл в единичном потоке

провести хронометраж работы каждого оператора для определения общего времени цикла ( заполнить подготовительный лист).

Циклическая работа операторов

Отсутствие стандартизированной работы

1

2

6

4

3

5

7

1

2

3

1

2

1

2

5

Почему это важно?

можно измерить время цикла оператора

определить загрузку оператора

рассчитать оптимальную численность

Слайд 23КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

1. Вынуть деталь из станка 4 и установить заготовку

Переход

2.

Переход

Слайд 24КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

12. Как рассчитать необходимое количество операторов и выровнять загрузку

Слайд 26КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

14. Как выбрать способ передачи деталей и рассчитать размер

Слайд 27КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

15. В каком случае передачу деталей между операторами нужно

Слайд 28КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

16. Как визуализировать нормированные межоперационные запасы?

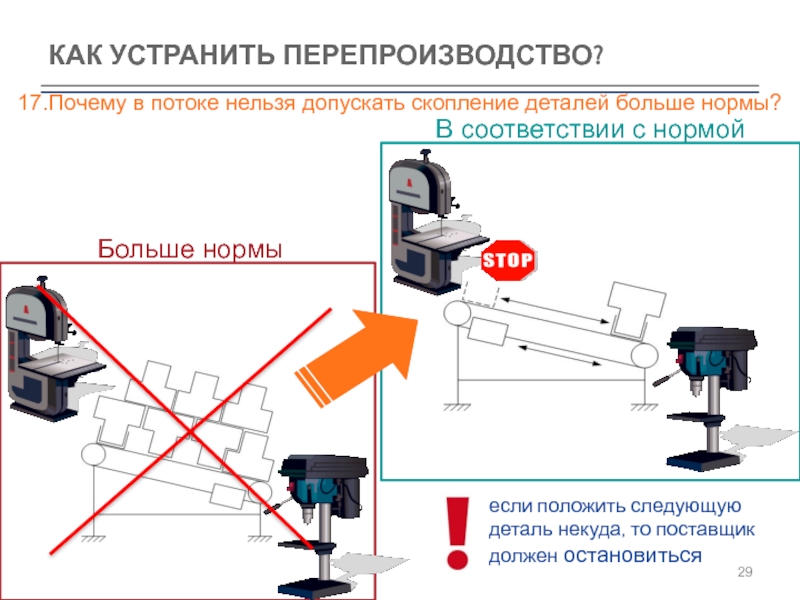

Слайд 29КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

17.Почему в потоке нельзя допускать скопление деталей больше нормы?

Слайд 30КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

18. Поток нельзя выхолащивать в конце смены, дня, недели

(если это не обусловлено технологическими особенностями)

Слайд 31КАК УСТРАНИТЬ ПЕРЕПРОИЗВОДСТВО?

19. Как заинтересовать оператора в поддержании установленного уровня запаса?

1

2

6

4

3

5

7

8

9

Норма

Норма 1 шт.

Личная беседа с использованием карт стандартизированной работы

Таблица сбалансированной работы

Объединенная карта

стандартизированной работы

Карта стандартизированной работы

5

Почему важна личная беседа непосредственного руководителя с оператором?

оператор чувствует свое участие в работе по снижению запасов

Определив и визуализировав норму запаса очень важно ее постоянно поддерживать. Для этого нужно замотивировать персонал через личную беседу с руководителем. Руководитель должен объяснить для чего проводится работа по снижению запасов.

Слайд 35

ПОТОК СОЗДАНИЯ ЦЕННОСТИ

Составление карт потоков должно соответствовать требованиям к информации по

Слайд 37ПОТОК СОЗДАНИЯ ЦЕННОСТИ

Для построения карты текущего состояния необходимо собрать данные по

Пример собираемых данных по каждому процессу

Далее приведен бланк анализа процессов. С этим бланком мы идем по потоку (от конечной стадии до начала) и собираем всю необходимую информацию. На основании собранных данных строится карта текущего состояния.

Бланк анализа процессов

Слайд 40ПОТОК СОЗДАНИЯ ЦЕННОСТИ

4. Разработка плана

Ключевые вопросы:

Какой станок должен быть улучшен ?

Как

Какие планируемые процедуры должны быть изменены ?

Какое обучение должно начаться ?

После постановки целей и построения карты будущего процесса разрабатывается план мероприятий, в котором указана последовательность изменений потока ценности. Мы задаемся рядом вопросов отвечая на которые мы определяем какие действия необходимо совершить для изменения потока.

Слайд 48ФИКСИРОВАННОЕ ВРЕМЯ

(анализ имитационной модели)

Минимальный запас на рабочем месте составляет всего 4

Максимальный запас на рабочем месте составляет 3 полных контейнера, которых хватит на 18 минут работы.

Количество канбан-карт в системе = 4, а количество контейнеров должно быть на 1 больше, что видно во втором цикле имитационной модели.

Время работы транспортировщика фиксировано (10 минут), а количество подаваемых контейнеров каждый цикл не фиксировано (1 или 2 контейнера), что видно из колонки «транспортировка».

Слайд 51ФИКСИРОВАННЫЙФ ОБЪЁМ

(пример с расчетом)

Исходные данные:

Решение:

Описание задачи:

Транспортировщик подает по одному наименованию детали

Необходимо найти точку заказа по каждой детали и суммарную загрузку транспортировщика.

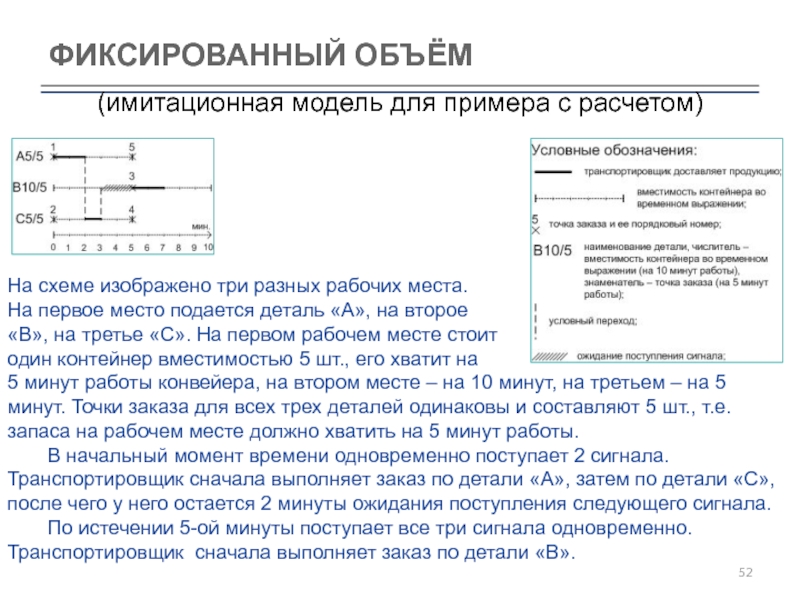

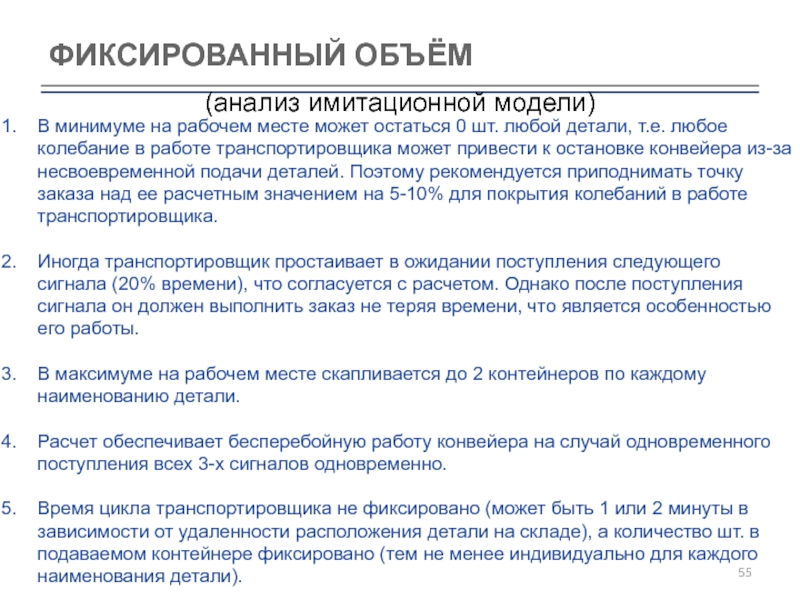

Слайд 52ФИКСИРОВАННЫЙ ОБЪЁМ

(имитационная модель для примера с расчетом)

На схеме изображено три разных

На первое место подается деталь «А», на второе

«В», на третье «С». На первом рабочем месте стоит

один контейнер вместимостью 5 шт., его хватит на

5 минут работы конвейера, на втором месте – на 10 минут, на третьем – на 5 минут. Точки заказа для всех трех деталей одинаковы и составляют 5 шт., т.е. запаса на рабочем месте должно хватить на 5 минут работы.

В начальный момент времени одновременно поступает 2 сигнала. Транспортировщик сначала выполняет заказ по детали «А», затем по детали «С», после чего у него остается 2 минуты ожидания поступления следующего сигнала.

По истечении 5-ой минуты поступает все три сигнала одновременно. Транспортировщик сначала выполняет заказ по детали «В».

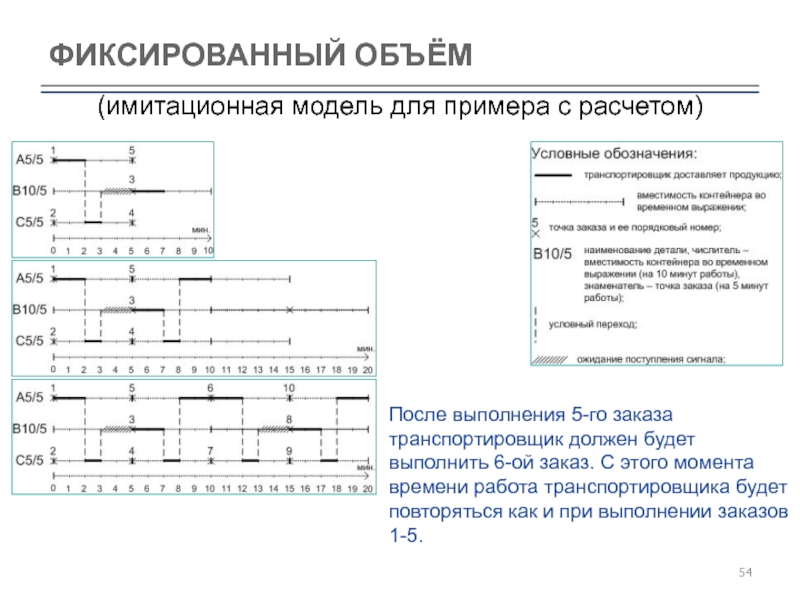

Слайд 54ФИКСИРОВАННЫЙ ОБЪЁМ

(имитационная модель для примера с расчетом)

После выполнения 5-го заказа транспортировщик

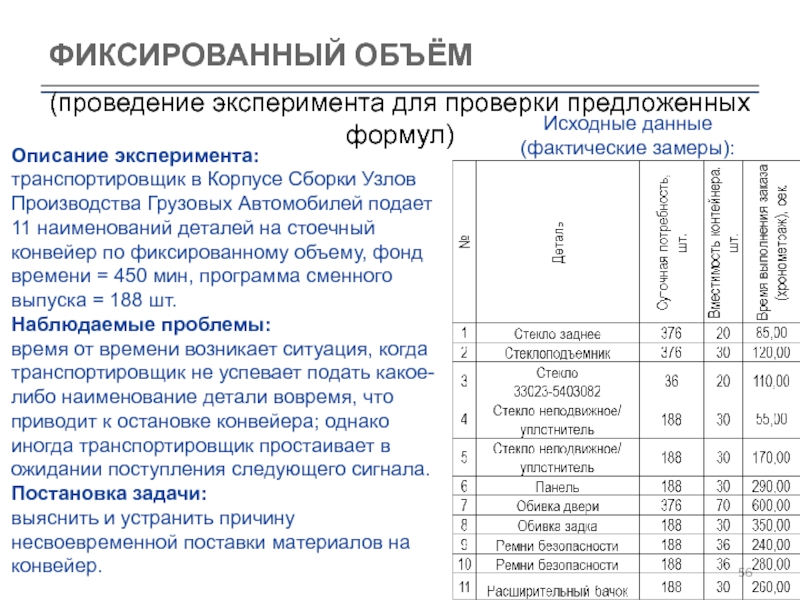

Слайд 56ФИКСИРОВАННЫЙ ОБЪЁМ

(проведение эксперимента для проверки предложенных формул)

Описание эксперимента:

транспортировщик в Корпусе Сборки

Наблюдаемые проблемы:

время от времени возникает ситуация, когда транспортировщик не успевает подать какое-либо наименование детали вовремя, что приводит к остановке конвейера; однако иногда транспортировщик простаивает в ожидании поступления следующего сигнала.

Постановка задачи:

выяснить и устранить причину несвоевременной поставки материалов на конвейер.

Исходные данные

(фактические замеры):

Слайд 60УСЛОВИЯ ДЛЯ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

Стабильность работы оборудования – отсутствие простоев

Оборудование

Отсутствие утечек масла и охлаждающих жидкостей

Система принудительной замены инструмента

Система подачи инструмента к станкам транспортировщиком

Система проверки по качеству

Слайд 62ШАГИ ПОСТРОЕНИЯ ПОТОКА

ЕДИНИЧНЫХ ИЗДЕЛИЙ

1. Рассчитать время такта и почасовую выработку для

2. Снять текущее состояние.

2.1. В качестве форм для заполнения рекомендуется использовать комплект карт СР.

2.2. Подсчитать общее время цикла.

2.3. Рассчитать необходимое число операторов.

3. Разбить поток на операции и за каждой операцией закрепить по одному оператору.

4. Построить на бумаге планировку целевого состояния (U-образная ячейка).

5. Продумать систему подачи материалов.

6. Начать подготовку к запуску потока (создание запаса готовых деталей, проектирование и изготовление трапов, склизов для подачи, отвода материалов и проч., обучение операторов, изготовление технологической оснастки).

7. Провести перепланировку на участке.

8. Запустить единичный поток в работу.

9. Начать ведение доски производственного анализа, разместив ее на выходе из потока.

10. Начать отслеживание почасового выпуска на доске производственного анализа и сменного выпуска и простоев на графиках, разместив их на выходе из потока.

Слайд 63ШАГИ ПОСТРОЕНИЯ ПОТОКА ЕДИНИЧНЫХ ИЗДЕЛИЙ

11. Наблюдать за работой оператора в течение

12. Составить план мероприятий со сроками и ответственными по устранению проблем.

13. Начать решение проблем, мешающих бесперебойной работе единичного потока.

14. Провести хронометраж, снять полученное текущее состояние, заполнить весь комплект карт стандартизированной работы.

15. Составить рабочий стандарт.

16. На рабочем месте разместить стенд, на котором с одной стороны лицом к оператору будет располагаться рабочий стандарт, а с обратной стороны карта стандартизированной работы и объединенная карта стандартизированной работы (под ними все остальные карты комплекта).

17. Начиная с этого момента, пункты с 9-го по 15-ый повторяются непрерывно.

Слайд 65КРИТЕРИИ ПОТОКА

ЕДИНИЧНЫХ ИЗДЕЛИЙ

Уважение к оператору (безопасность работы)

Движение потока против часовой стрелки

Минимальное

Минимальное количество рабочей силы

Вход и выход ячейки в одном месте

Правильная последовательность операций

Слайд 66ПОДДЕРЖКА ДОСТИГНУТОГО СОСТОЯНИЯ

Внедрение стандартизированной работы

и обучение операторов работать по новому.

Личная беседа

Таблица

Объединенная карта

стандартизированной работы

Карта стандартизированной работы