- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Фильтры. Фильтрование презентация

Содержание

- 1. Фильтры. Фильтрование

- 2. ФИЛЬТРОВАНИЕ Фильтрация - процесс очистки газов от

- 3. При приближении частицы к волокну действует несколько

- 4. Касание. Частица переносится вдоль линии тока газа

- 5. В реальных условиях процесс осаждения пылевых частиц

- 6. ФИЛЬТРЫ Фильтры для очистки газовых выбросов делятся

- 7. ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 8. ВОЛОКНИСТЫЕ ФИЛЬТРЫ Волокнистыми фильтрами называют пористые перегородки,

- 9. Вид спереди - увеличение 100x Плетеный связанный полиэфир Полиэфирный нетканый материал ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 10. Иглопробивные волокна 600-700 проникновений иглы на 1 см2 ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 11. BHA-TEX®, 2000- кратное увеличение Эта точка

- 12. ВОЛОКНИСТЫЕ ФИЛЬТРЫ В связи с высокой пористостью

- 13. Расстояния между цилиндрическими волокнами весьма значительны по

- 14. Механизм улавливания частиц в волокнистых фильтрах в

- 15. ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 16. На пути движения запыленного потока расположено обычно

- 17. ВОЛОКНИСТЫЕ ФИЛЬТРЫ Регенерация отработавших волокнистых фильтров в

- 18. ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 19. ВОЛОКНИСТЫЕ ФИЛЬТРЫ

- 20. ВОЛОКНИСТЫЕ ФИЛЬТРЫ Волокнисто-пористый фторопласт

- 21. ЗЕРНИСТЫЕ ФИЛЬТРЫ

- 22. ЗЕРНИСТЫЕ ФИЛЬТРЫ Очистка газов может быть осуществлена

- 23. ЗЕРНИСТЫЕ ФИЛЬТРЫ

- 24. Зернистые насыпные фильтры имеют фильтрующий слой, состоящий

- 25. ЗЕРНИСТЫЕ ФИЛЬТРЫ Очистка газа от пыли осуществляется

- 26. Преимущества: просты и доступны в исполнении,

- 27. ЖЕСТКИЕ ПОРИСТЫЕ ФИЛЬТРЫ В жестких пористых фильтрах

- 28. Главное преимущество: высокая устойчивость к высоким температурам

- 29. ТКАНЕВЫЕ ФИЛЬТРЫ

- 30. ТКАНЕВЫЕ ФИЛЬТРЫ Тканевые фильтры используют там, где

- 31. ТКАНЕВЫЕ ФИЛЬТРЫ Основой тканевого фильтра является гибкая

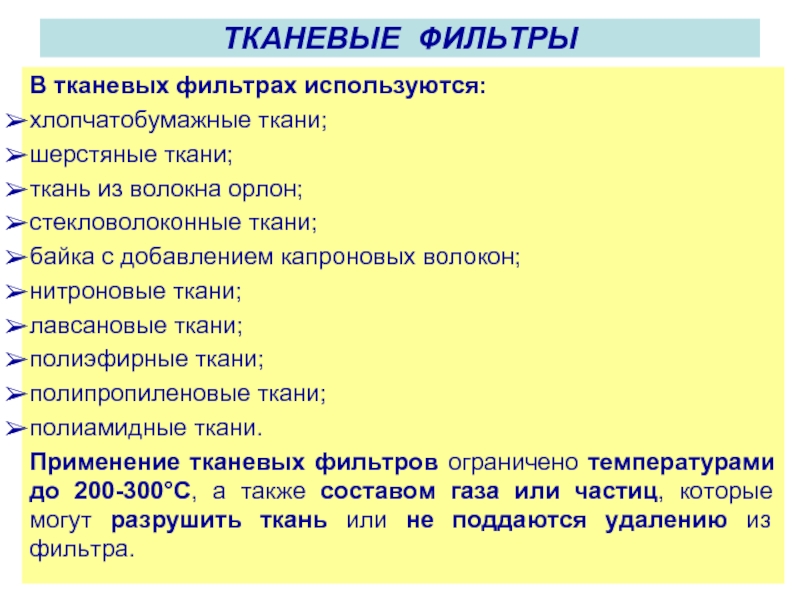

- 32. ТКАНЕВЫЕ ФИЛЬТРЫ В тканевых фильтрах используются: хлопчатобумажные

- 33. Глубинная очистка (фильтрация) Рабочая сторона Обратная сторона

- 34. Пылевой кек BHA-TEX® Среда BHA-TEX®

- 35. Поверхностная очистка (фильтрация) Рабочая сторона Обратная сторона

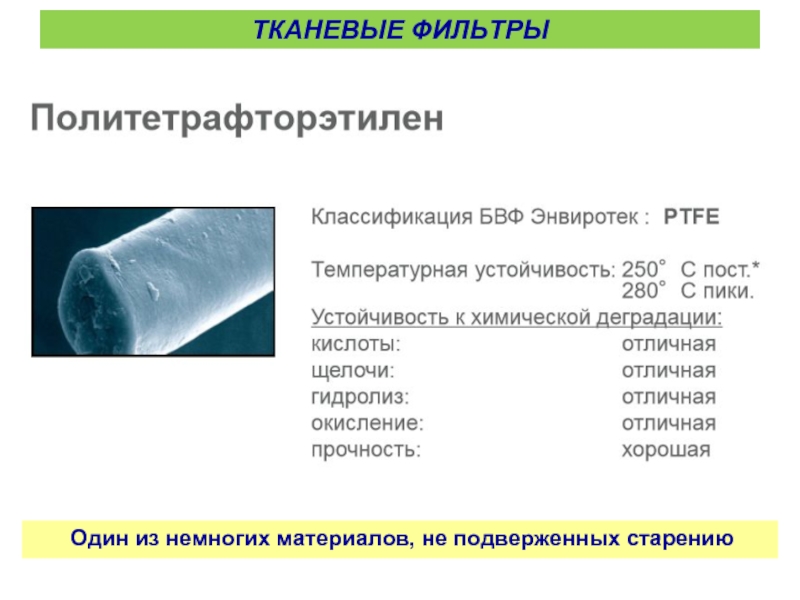

- 36. ТКАНЕВЫЕ ФИЛЬТРЫ Один из немногих материалов, не подверженных старению

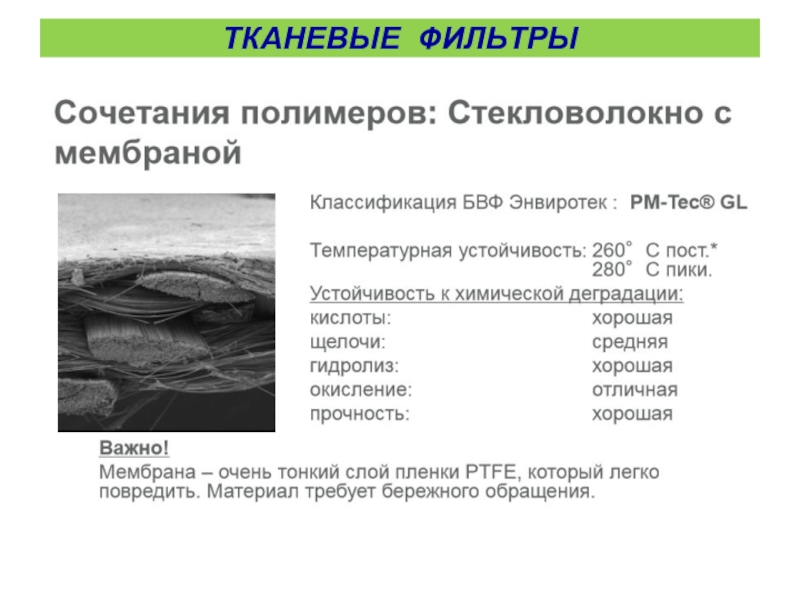

- 37. ТКАНЕВЫЕ ФИЛЬТРЫ

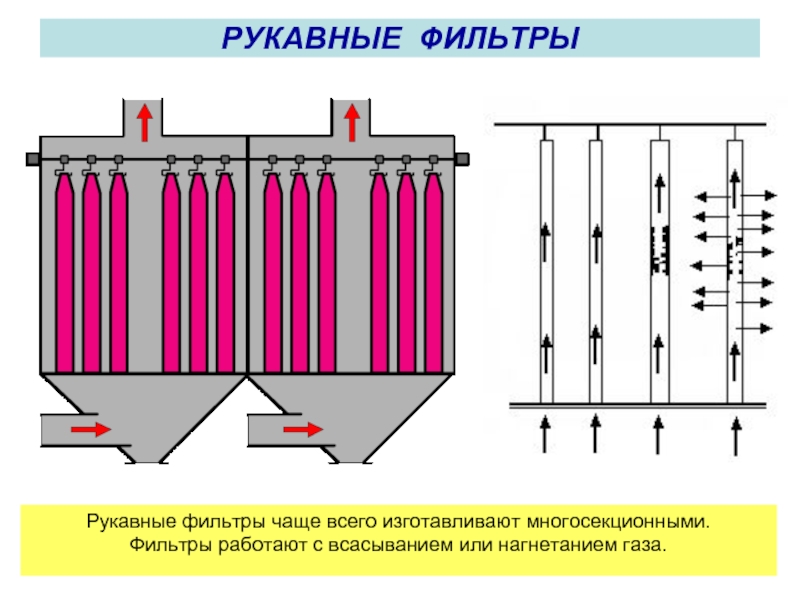

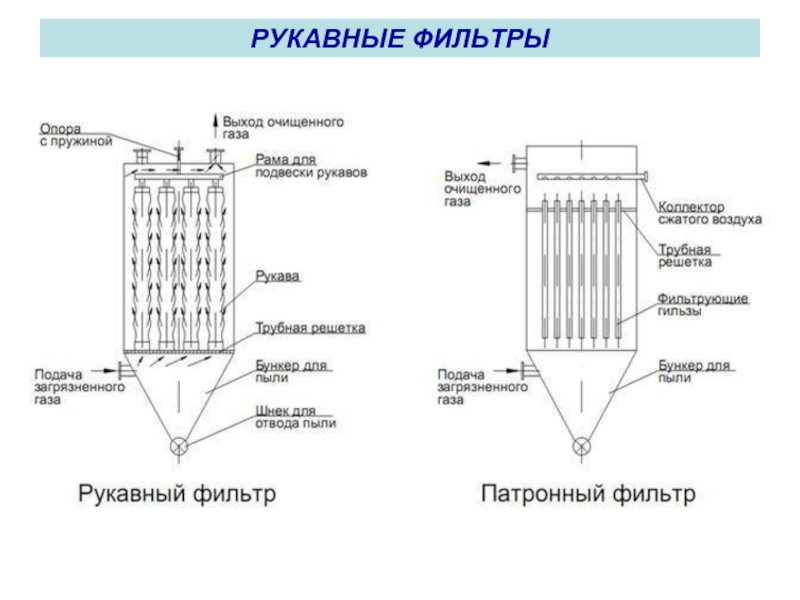

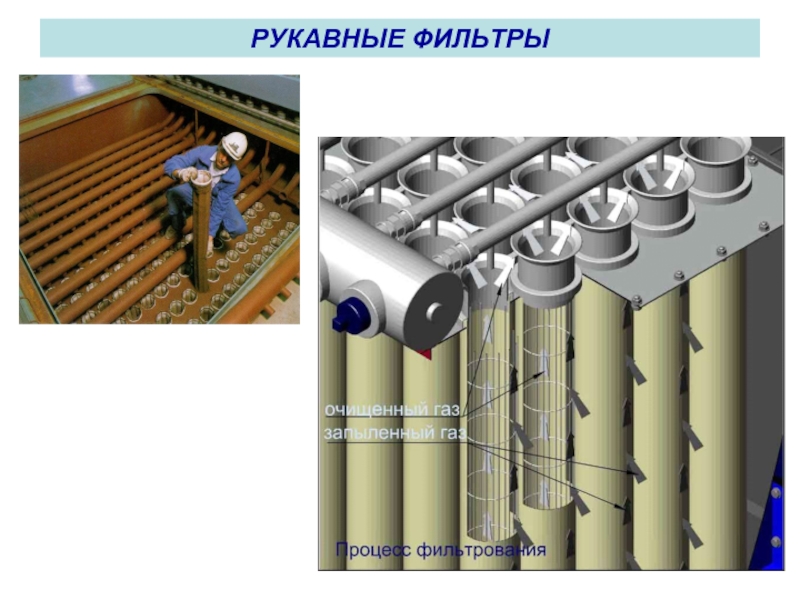

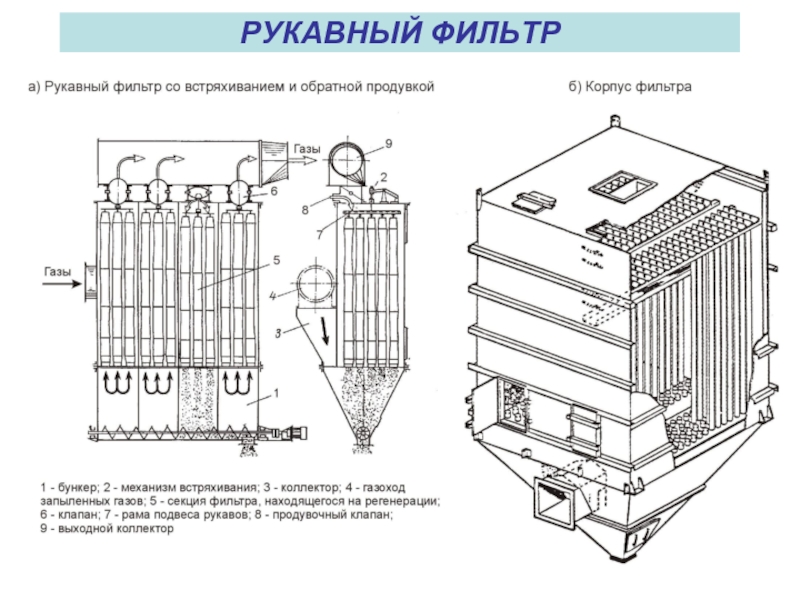

- 38. РУКАВНЫЕ ФИЛЬТРЫ Наиболее распространенным

- 39. РУКАВНЫЕ ФИЛЬТРЫ Каждый рукав имеет упорное кольцо

- 40. РУКАВНЫЕ ФИЛЬТРЫ Рукавные фильтры чаще всего изготавливают

- 41. РУКАВНЫЕ ФИЛЬТРЫ

- 42. РУКАВНЫЕ ФИЛЬТРЫ

- 43. Классификация рукавных фильтров возможна по следующим признакам:

- 44. РУКАВНЫЕ ФИЛЬТРЫ Для повышения эффективности золоулавливания тканевый

- 45. РУКАВНЫЕ ФИЛЬТРЫ Очистку встряхиванием и обратным

- 46. РУКАВНЫЙ ФИЛЬТР

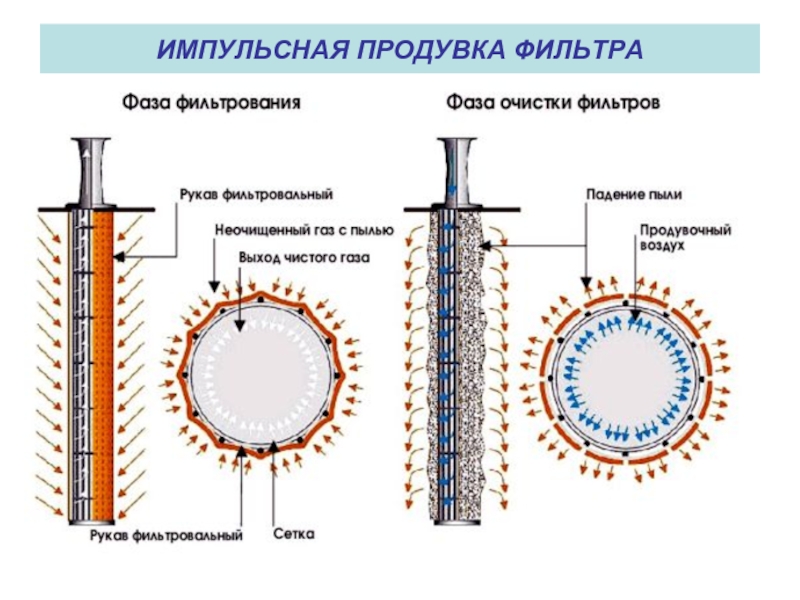

- 47. РУКАВНЫЙ ФИЛЬТР С ИМПУЛЬСНОЙ ПРОДУВКОЙ

- 48. ИМПУЛЬСНАЯ ПРОДУВКА ФИЛЬТРА

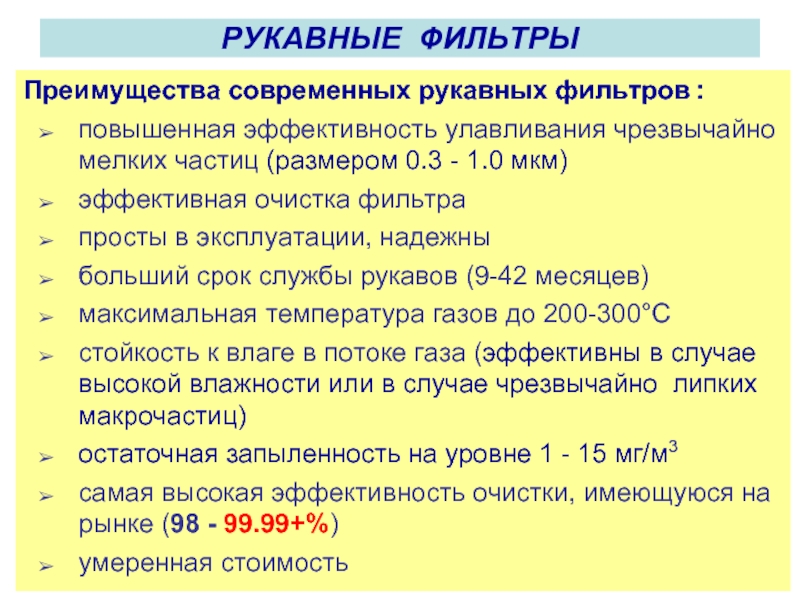

- 49. Преимущества современных рукавных фильтров : повышенная эффективность

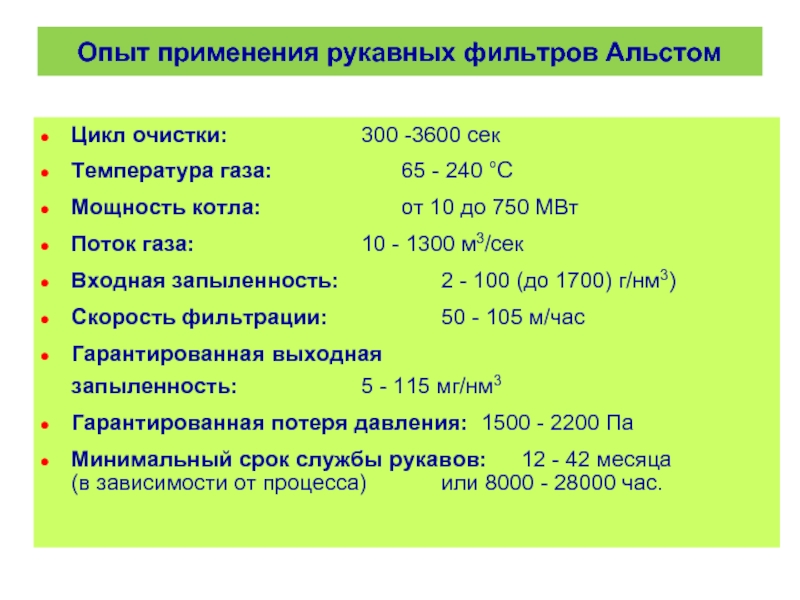

- 50. Опыт применения рукавных фильтров Альстом Цикл очистки: 300

- 51. РУКАВНЫЕ ФИЛЬТРЫ Преимущества: - могут использоваться за

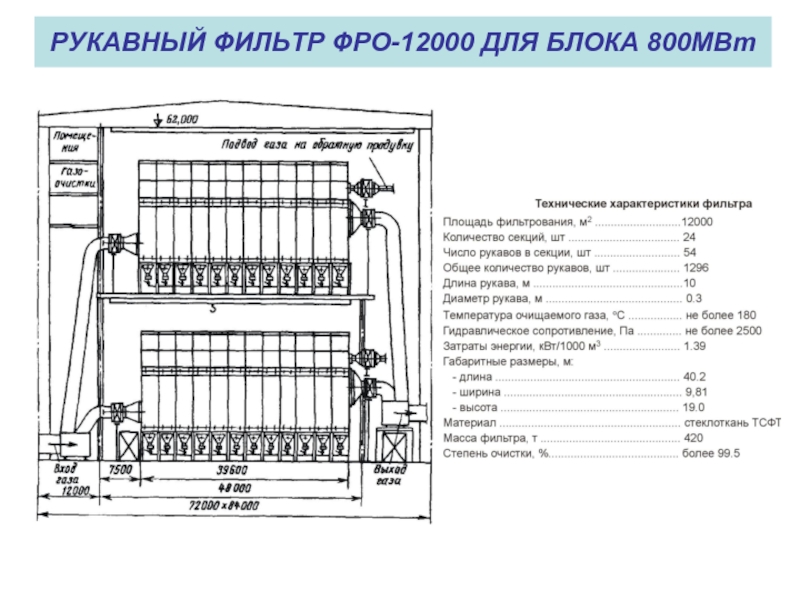

- 52. РУКАВНЫЙ ФИЛЬТР ФРО-12000 ДЛЯ БЛОКА 800МВт

- 53. РУКАВНЫЕ ФИЛЬТРЫ фирмы ЭКОФильтр

Слайд 2ФИЛЬТРОВАНИЕ

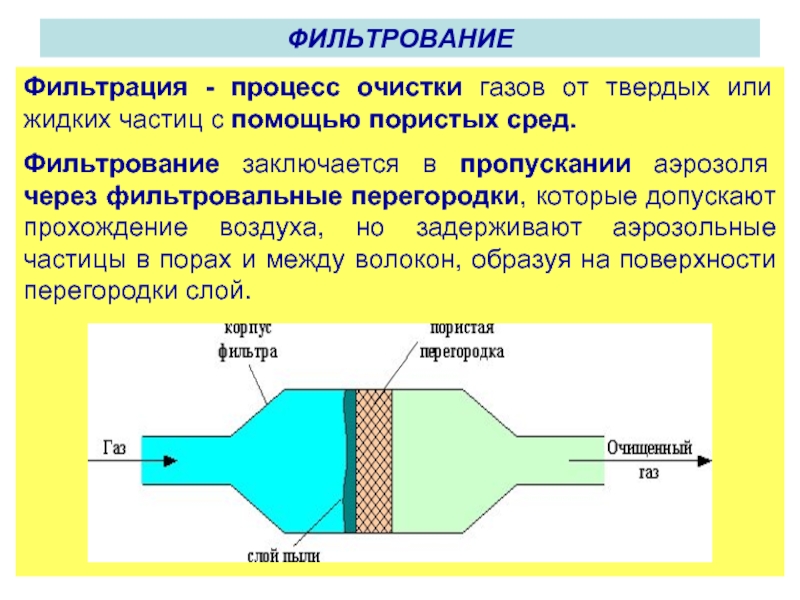

Фильтрация - процесс очистки газов от твердых или жидких частиц с

Фильтрование заключается в пропускании аэрозоля через фильтровальные перегородки, которые допускают прохождение воздуха, но задерживают аэрозольные частицы в порах и между волокон, образуя на поверхности перегородки слой.

Слайд 3При приближении частицы к волокну действует несколько механизмов, которые могут привести

касание;

инерционный захват;

диффузия;

термофорез;

гравитационное осаждение;

ситовой эффект.

Осаждение частиц на поверхности пор фильтрующего элемента происходит в результате совокупного действия:

эффекта зацепления,

диффузионного, инерционного и гравитационного механизмов.

Пыль при фильтровании в основном задерживается в результате столкновения частиц с волокнами и нитями фильтровального материала и прилипания частиц к волокнам.

ФИЛЬТРОВАНИЕ

Слайд 4Касание. Частица переносится вдоль линии тока газа к нити или волокну

Инерция. Частица находится на линии тока, следуя которой она прошла бы мимо препятствия, не касаясь его, но под действием инерции частица сходит с первоначальной линии тока. В результате она сталкивается с препятствием. Чем больше частица, тем больше ее инерция, лучше условия для захвата. При обычных скоростях течения в фильтрах этот механизм мало эффективен для частиц диаметром менее микрометра.

Диффузия. Частица настолько мала, что ее траектория становится хаотичной из-за броуновского движения. Захват может произойти, если случайное отклонение приводит частицу к волокну. Этот механизм становится наиболее важным, когда размер частиц меньше 0,1 мкм.

Электростатическое осаждение. Частица и препятствие имеют заряды противоположных знаков, вследствие чего частица притягивается к препятствию.

Термофорез. Частица смещается к препятствию под действием градиента температуры – от высоких температур к низким.

Гравитационное осаждение. Частица смещается с линии тока, проходящей мимо препятствия к самому препятствию под действием притяжения между частицей и волокном или под действием земного тяготения. Этот эффект очень мал.

Ситовой эффект. Частица задерживается из-за того, что слишком велика, чтобы пройти через данную пору или канал. Возможности осаждения за счет ситового эффекта, особенно при прохождении потока через чистую ткань, ограничены, т. к. в большинстве случаев размеры частиц значительно меньше размеров пор.

ФИЛЬТРОВАНИЕ

Слайд 5В реальных условиях процесс осаждения пылевых частиц в фильтрах сопровождается коагуляцией*

Собственно рабочим слоем при фильтрации является именно фильтровальный материал с осажденными на нем пылевыми частицами. Он и определяет эффективность очистки.

При отложении пыли возрастает гидравлическое сопротивление, уменьшается производительность фильтра.

По достижении некоторого значения сопротивления пыль периодически удаляют. Этот процесс называется регенерацией фильтра.

*Коагуляция — объединение мелких диспергированных частиц в бо́льшие по размеру агрегаты.

ФИЛЬТРОВАНИЕ

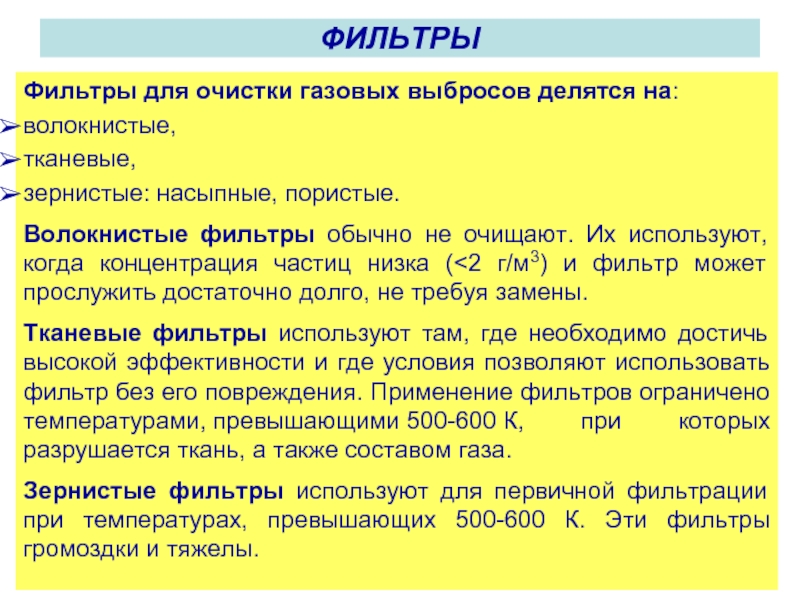

Слайд 6ФИЛЬТРЫ

Фильтры для очистки газовых выбросов делятся на:

волокнистые,

тканевые,

зернистые: насыпные,

Волокнистые фильтры обычно не очищают. Их используют, когда концентрация частиц низка (<2 г/м3) и фильтр может прослужить достаточно долго, не требуя замены.

Тканевые фильтры используют там, где необходимо достичь высокой эффективности и где условия позволяют использовать фильтр без его повреждения. Применение фильтров ограничено температурами, превышающими 500-600 К, при которых разрушается ткань, а также составом газа.

Зернистые фильтры используют для первичной фильтрации при температурах, превышающих 500-600 К. Эти фильтры громоздки и тяжелы.

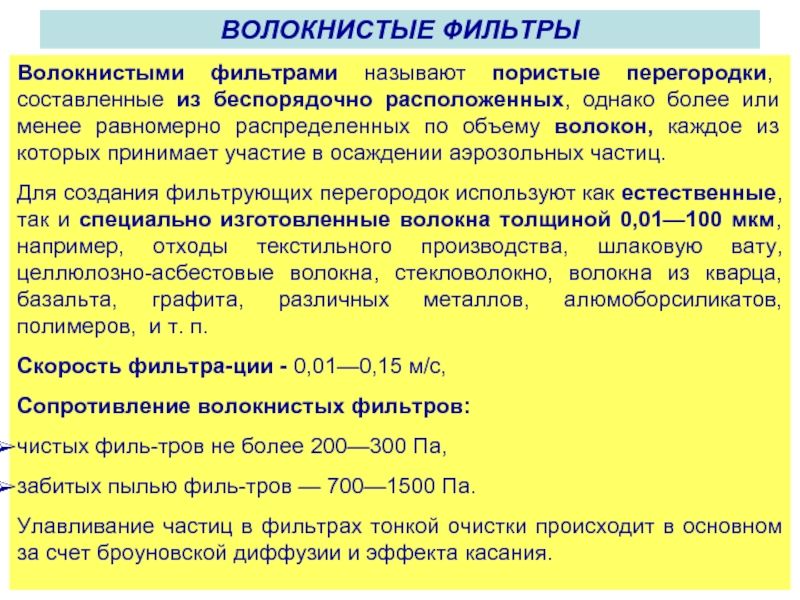

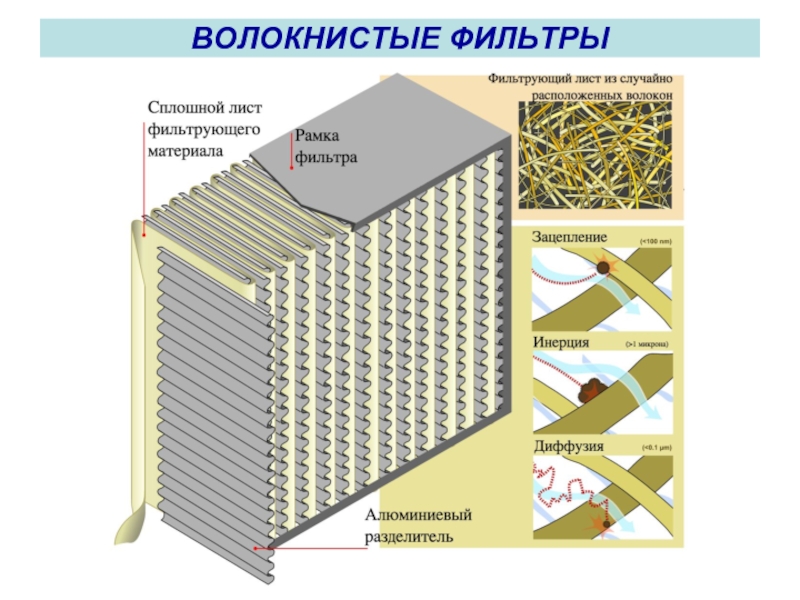

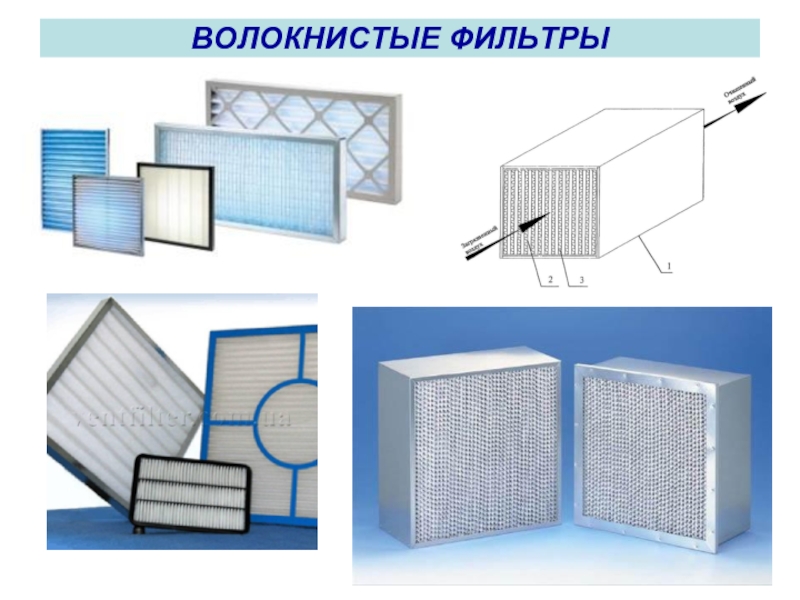

Слайд 8ВОЛОКНИСТЫЕ ФИЛЬТРЫ

Волокнистыми фильтрами называют пористые перегородки, составленные из беспорядочно расположенных, однако

Для создания фильтрующих перегородок используют как естественные, так и специально изготовленные волокна толщиной 0,01—100 мкм, например, отходы текстильного производства, шлаковую вату, целлюлозно-асбестовые волокна, стекловолокно, волокна из кварца, базальта, графита, различных металлов, алюмоборсиликатов, полимеров, и т. п.

Скорость фильтрации - 0,01—0,15 м/с,

Сопротивление волокнистых фильтров:

чистых фильтров не более 200—300 Па,

забитых пылью фильтров — 700—1500 Па.

Улавливание частиц в фильтрах тонкой очистки происходит в основном за счет броуновской диффузии и эффекта касания.

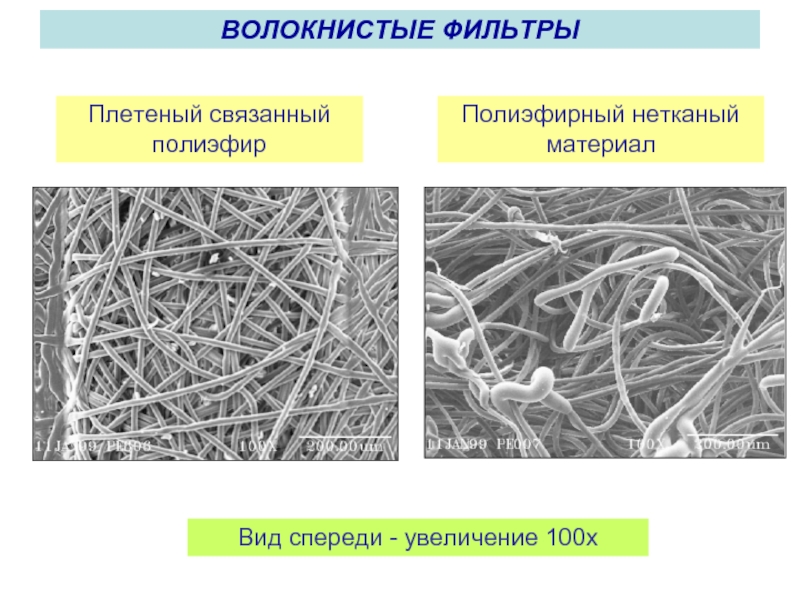

Слайд 9Вид спереди - увеличение 100x

Плетеный связанный полиэфир

Полиэфирный нетканый материал

ВОЛОКНИСТЫЕ ФИЛЬТРЫ

Слайд 11

BHA-TEX®, 2000- кратное увеличение

Эта точка показывает частицу размером 1микрон

Структура, подобная паутине,

Слайд 12ВОЛОКНИСТЫЕ ФИЛЬТРЫ

В связи с высокой пористостью аэрозольные частицы легко проникают в

Это фильтры объемного действия, так как рассчитаны на улавливание и накапливание частиц преимущественно по всей своей глубине.

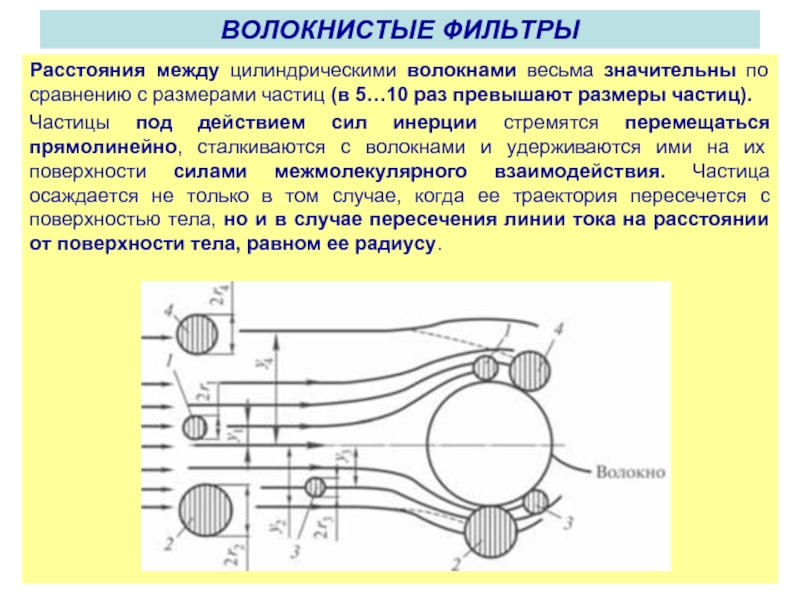

Слайд 13Расстояния между цилиндрическими волокнами весьма значительны по сравнению с размерами частиц

Частицы под действием сил инерции стремятся перемещаться прямолинейно, сталкиваются с волокнами и удерживаются ими на их поверхности силами межмолекулярного взаимодействия. Частица осаждается не только в том случае, когда ее траектория пересечется с поверхностью тела, но и в случае пересечения линии тока на расстоянии от поверхности тела, равном ее радиусу.

ВОЛОКНИСТЫЕ ФИЛЬТРЫ

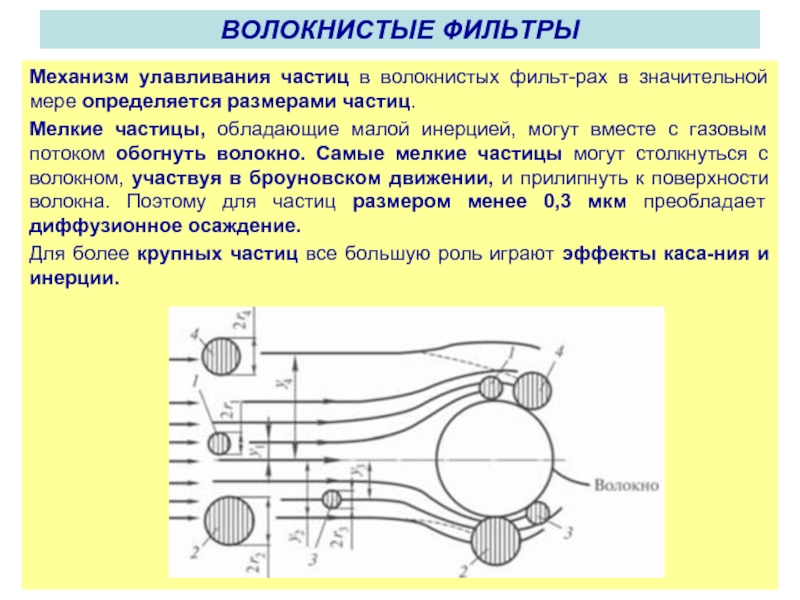

Слайд 14Механизм улавливания частиц в волокнистых фильтрах в значительной мере определяется размерами

Мелкие частицы, обладающие малой инерцией, могут вместе с газовым потоком обогнуть волокно. Самые мелкие частицы могут столкнуться с волокном, участвуя в броуновском движении, и прилипнуть к поверхности волокна. Поэтому для частиц размером менее 0,3 мкм преобладает диффузионное осаждение.

Для более крупных частиц все большую роль играют эффекты касания и инерции.

ВОЛОКНИСТЫЕ ФИЛЬТРЫ

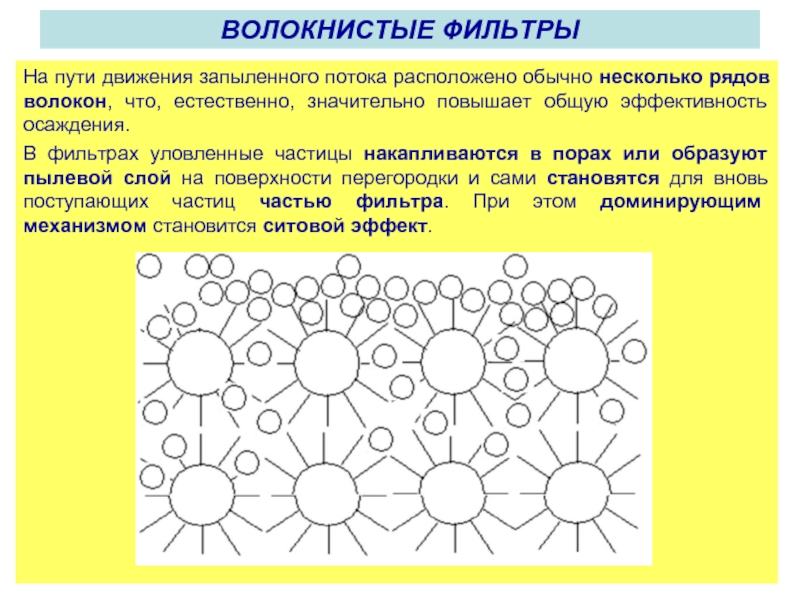

Слайд 16На пути движения запыленного потока расположено обычно несколько рядов волокон, что,

В фильтрах уловленные частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки и сами становятся для вновь поступающих частиц частью фильтра. При этом доминирующим механизмом становится ситовой эффект.

ВОЛОКНИСТЫЕ ФИЛЬТРЫ

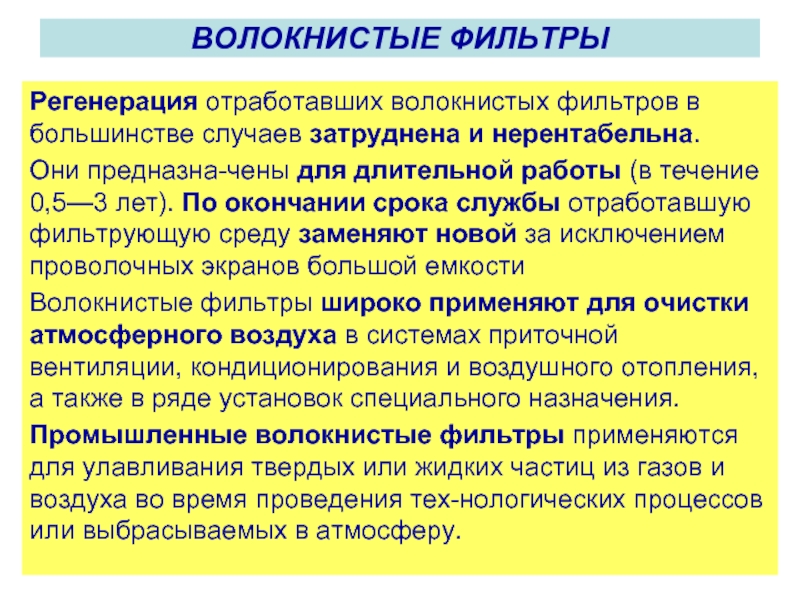

Слайд 17ВОЛОКНИСТЫЕ ФИЛЬТРЫ

Регенерация отработавших волокнистых фильтров в большинстве случаев затруднена и нерентабельна.

Они предназначены для длительной работы (в течение 0,5—3 лет). По окончании срока службы отработавшую фильтрующую среду заменяют новой за исключением проволочных экранов большой емкости

Волокнистые фильтры широко применяют для очистки атмосферного воздуха в системах приточной вентиляции, кондиционирования и воздушного отопления, а также в ряде установок специального назначения.

Промышленные волокнистые фильтры применяются для улавливания твердых или жидких частиц из газов и воздуха во время проведения технологических процессов или выбрасываемых в атмосферу.

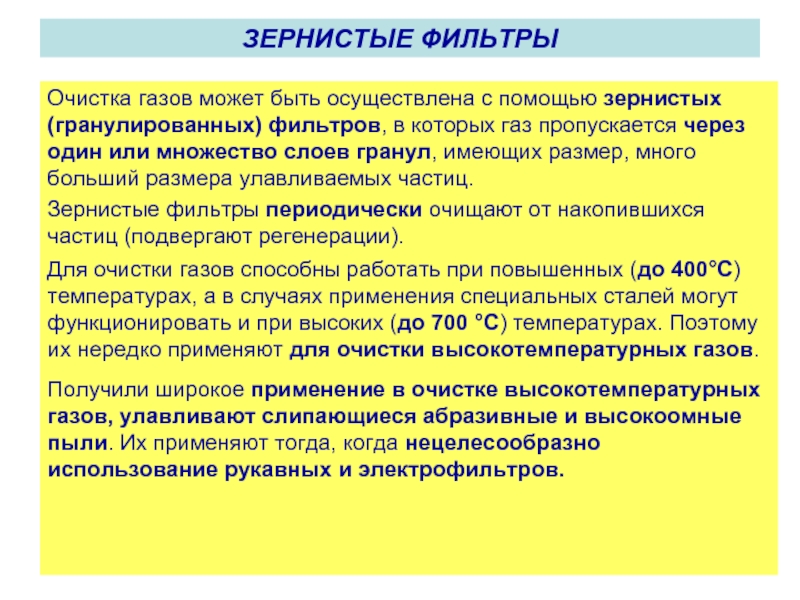

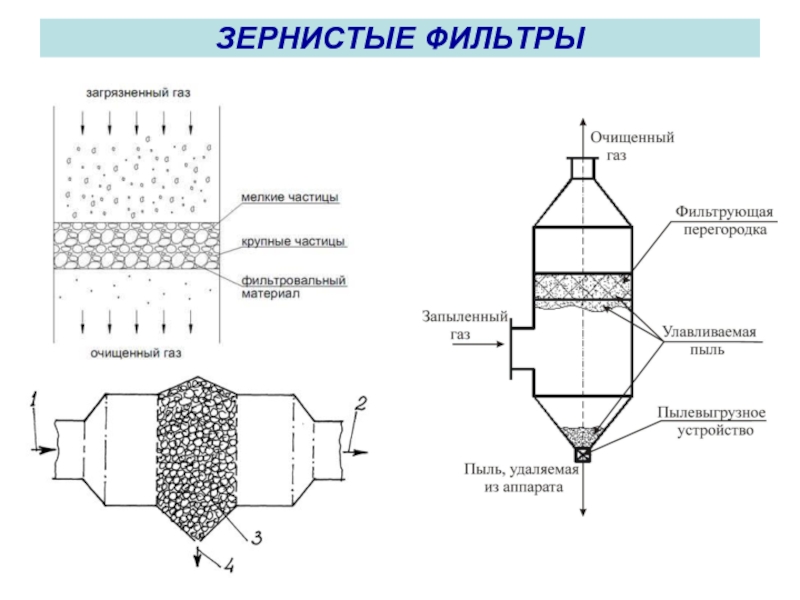

Слайд 22ЗЕРНИСТЫЕ ФИЛЬТРЫ

Очистка газов может быть осуществлена с помощью зернистых (гранулированных) фильтров,

Зернистые фильтры периодически очищают от накопившихся частиц (подвергают регенерации).

Для очистки газов способны работать при повышенных (до 400°С) температурах, а в случаях применения специальных сталей могут функционировать и при высоких (до 700 °С) температурах. Поэтому их нередко применяют для очистки высокотемпературных газов.

Получили широкое применение в очистке высокотемпературных газов, улавливают слипающиеся абразивные и высокоомные пыли. Их применяют тогда, когда нецелесообразно использование рукавных и электрофильтров.

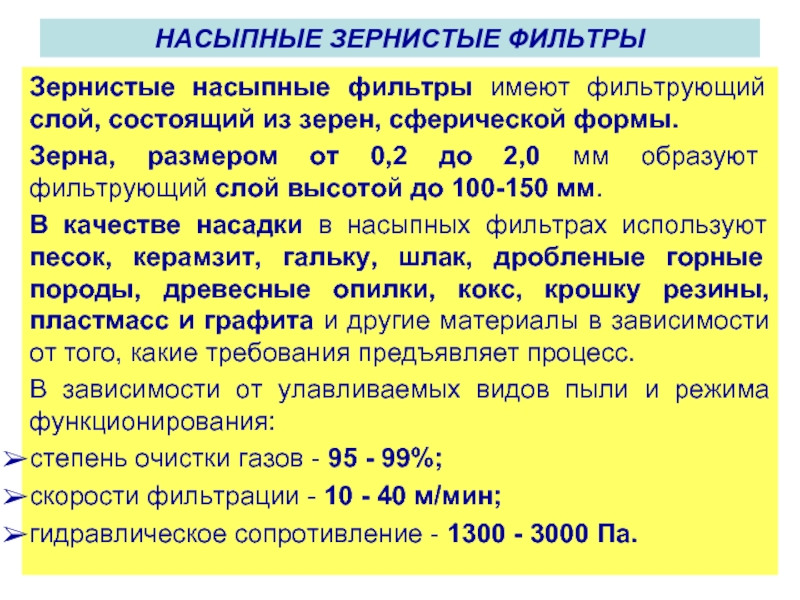

Слайд 24Зернистые насыпные фильтры имеют фильтрующий слой, состоящий из зерен, сферической формы.

Зерна, размером от 0,2 до 2,0 мм образуют фильтрующий слой высотой до 100-150 мм.

В качестве насадки в насыпных фильтрах используют песок, керамзит, гальку, шлак, дробленые горные породы, древесные опилки, кокс, крошку резины, пластмасс и графита и другие материалы в зависимости от того, какие требования предъявляет процесс.

В зависимости от улавливаемых видов пыли и режима функционирования:

степень очистки газов - 95 - 99%;

скорости фильтрации - 10 - 40 м/мин;

гидравлическое сопротивление - 1300 - 3000 Па.

НАСЫПНЫЕ ЗЕРНИСТЫЕ ФИЛЬТРЫ

Слайд 25ЗЕРНИСТЫЕ ФИЛЬТРЫ

Очистка газа от пыли осуществляется путем прохождения его через насыпной

Регенерацию фильтрующего слоя выполняют механическим ворошением в комплексе с обратной продувкой.

При обратной продувке запыленный воздух проходит циклон и смешивается с неочищенным газом.

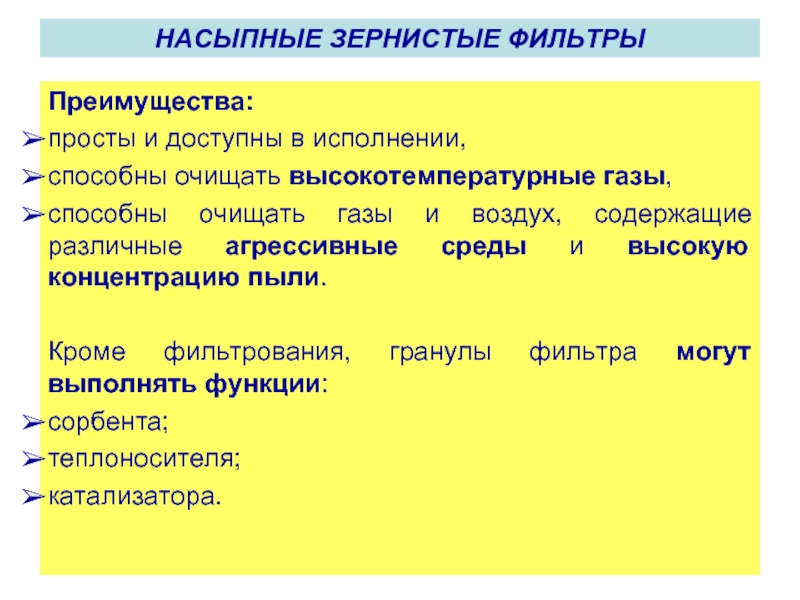

Слайд 26Преимущества:

просты и доступны в исполнении,

способны очищать высокотемпературные газы,

способны очищать

Кроме фильтрования, гранулы фильтра могут выполнять функции:

сорбента;

теплоносителя;

катализатора.

НАСЫПНЫЕ ЗЕРНИСТЫЕ ФИЛЬТРЫ

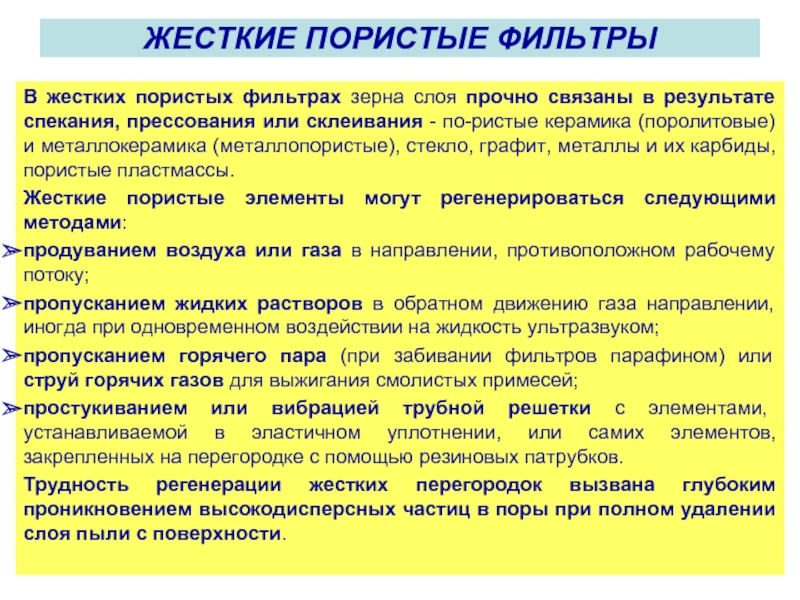

Слайд 27ЖЕСТКИЕ ПОРИСТЫЕ ФИЛЬТРЫ

В жестких пористых фильтрах зерна слоя прочно связаны в

Жесткие пористые элементы могут регенерироваться следующими методами:

продуванием воздуха или газа в направлении, противоположном рабочему потоку;

пропусканием жидких растворов в обратном движению газа направлении, иногда при одновременном воздействии на жидкость ультразвуком;

пропусканием горячего пара (при забивании фильтров парафином) или струй горячих газов для выжигания смолистых примесей;

простукиванием или вибрацией трубной решетки с элементами, устанавливаемой в эластичном уплотнении, или самих элементов, закрепленных на перегородке с помощью резиновых патрубков.

Трудность регенерации жестких перегородок вызвана глубоким проникновением высокодисперсных частиц в поры при полном удалении слоя пыли с поверхности.

Слайд 28Главное преимущество: высокая устойчивость к высоким температурам (до 1300°С), коррозии и

Недостатки:

высокая стоимость,

большое гидравлическое сопротивление,

трудность осуществления длительной регенерации, что значительно сокращает срок их службы.

Жесткие пористые фильтры применяются для фильтрации сжатых газов, когда требуется выдержать высокий перепад давлений, а также при температурах 300– 500°С и редко применяются в системах очистки воздуха или газов большой производительности из-за высокого сопротивления и низкой скорости фильтрации.

Металлопористые зернистые фильтры обладают высокой стойкостью к резким изменениям температуры (термоударам) и применяются для очистки небольших объемов газов.

ЖЕСТКИЕ ПОРИСТЫЕ ФИЛЬТРЫ

Слайд 30ТКАНЕВЫЕ ФИЛЬТРЫ

Тканевые фильтры используют там, где необходимо достичь высокой эффективности и

С помощью тканевых фильтров улавливаются малые частицы размерами вплоть до молекулярных, оседающие благодаря высоким коэффициентам диффузии.

Слайд 31ТКАНЕВЫЕ ФИЛЬТРЫ

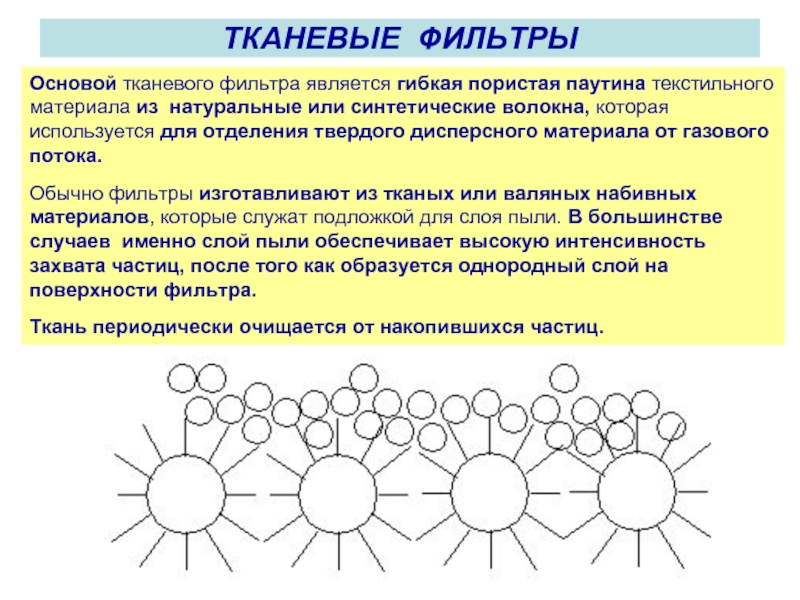

Основой тканевого фильтра является гибкая пористая паутина текстильного материала из

Обычно фильтры изготавливают из тканых или валяных набивных материалов, которые служат подложкой для слоя пыли. В большинстве случаев именно слой пыли обеспечивает высокую интенсивность захвата частиц, после того как образуется однородный слой на поверхности фильтра.

Ткань периодически очищается от накопившихся частиц.

Слайд 32ТКАНЕВЫЕ ФИЛЬТРЫ

В тканевых фильтрах используются:

хлопчатобумажные ткани;

шерстяные ткани;

ткань из волокна орлон;

стекловолоконные ткани;

байка

нитроновые ткани;

лавсановые ткани;

полиэфирные ткани;

полипропиленовые ткани;

полиамидные ткани.

Применение тканевых фильтров ограничено температурами до 200-300°C, а также составом газа или частиц, которые могут разрушить ткань или не поддаются удалению из фильтра.

Слайд 34

Пылевой

кек

BHA-TEX®

Среда

BHA-TEX® - Пористая мембрана из политетрафторэтилена для улавливания пыли

Микропористая мембрана,

Слайд 35Поверхностная очистка (фильтрация)

Рабочая сторона

Обратная сторона

Мембрана из политетрафторэтилена (ПТФЭ) состоит из паутины

Так как мембрана производится по технологии Teflon®, ее поверхность является скользкой; в результате повышается эффектривность очистки фильтровальных рукавов при меньших затратах энергии.

Слайд 38РУКАВНЫЕ ФИЛЬТРЫ

Наиболее распространенным типом тканевого фильтра является рукавный фильтр.

Главным элементом

Слайд 39РУКАВНЫЕ ФИЛЬТРЫ

Каждый рукав имеет упорное кольцо из нержавеющей стали, установленное на

Верхние концы рукавов закрываются крышками, которые имеют крючки для подвески на раме.

Слайд 40РУКАВНЫЕ ФИЛЬТРЫ

Рукавные фильтры чаще всего изготавливают многосекционными.

Фильтры работают с всасыванием

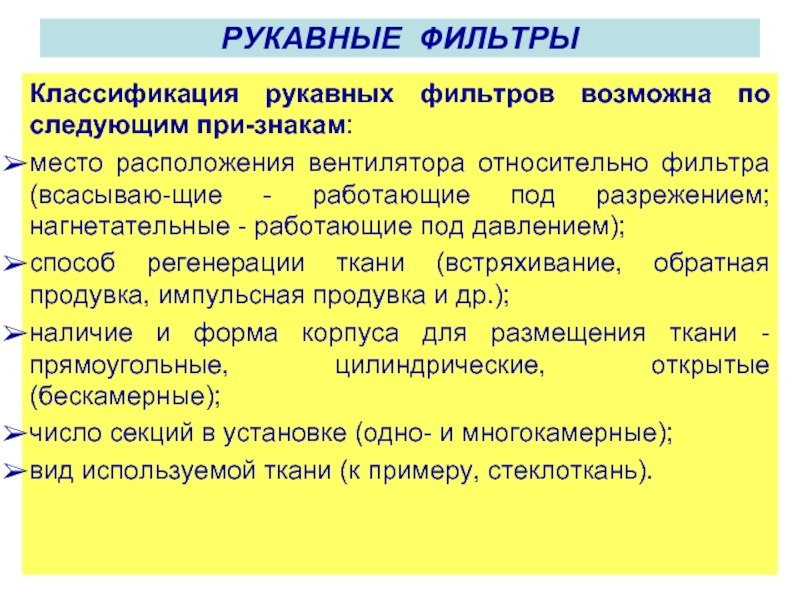

Слайд 43Классификация рукавных фильтров возможна по следующим признакам:

место расположения вентилятора относительно фильтра

способ регенерации ткани (встряхивание, обратная продувка, импульсная продувка и др.);

наличие и форма корпуса для размещения ткани - прямоугольные, цилиндрические, открытые (бескамерные);

число секций в установке (одно- и многокамерные);

вид используемой ткани (к примеру, стеклоткань).

РУКАВНЫЕ ФИЛЬТРЫ

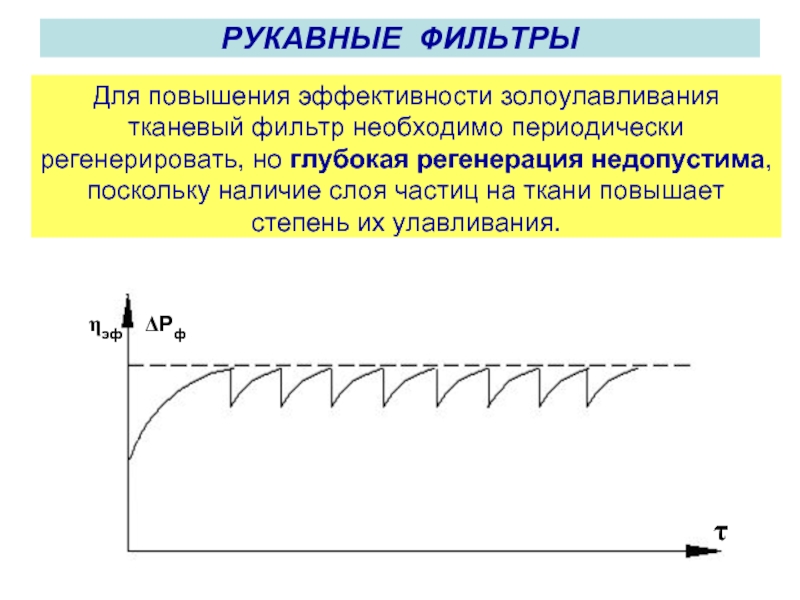

Слайд 44РУКАВНЫЕ ФИЛЬТРЫ

Для повышения эффективности золоулавливания тканевый фильтр необходимо периодически регенерировать, но

ηэф ΔРф

τ

Слайд 45РУКАВНЫЕ ФИЛЬТРЫ

Очистку встряхиванием и обратным потоком применяют тогда, когда рукава открыты

Слайд 47РУКАВНЫЙ ФИЛЬТР С ИМПУЛЬСНОЙ ПРОДУВКОЙ

Импульсная очистка применяется для рукавов, открытых сверху

Эта система не требуют обычного разделения на отсеки и один ряд рукавов или несколько их рядов могут очищаться, в то время как соседние рукава продолжают собирать пыль.

Слайд 49Преимущества современных рукавных фильтров :

повышенная эффективность улавливания чрезвычайно мелких частиц (размером

эффективная очистка фильтра

просты в эксплуатации, надежны

больший срок службы рукавов (9-42 месяцев)

максимальная температура газов до 200-300°C

стойкость к влаге в потоке газа (эффективны в случае высокой влажности или в случае чрезвычайно липких макрочастиц)

остаточная запыленность на уровне 1 - 15 мг/м3

самая высокая эффективность очистки, имеющуюся на рынке (98 - 99.99+%)

умеренная стоимость

РУКАВНЫЕ ФИЛЬТРЫ

Слайд 50Опыт применения рукавных фильтров Альстом

Цикл очистки: 300 -3600 сек

Температура газа: 65 -

Мощность котла: от 10 до 750 МВт

Поток газа: 10 - 1300 м3/сек

Входная запыленность: 2 - 100 (до 1700) г/нм3)

Скорость фильтрации: 50 - 105 м/час

Гарантированная выходная запыленность: 5 - 115 мг/нм3

Гарантированная потеря давления: 1500 - 2200 Па

Минимальный срок службы рукавов: 12 - 42 месяца (в зависимости от процесса) или 8000 - 28000 час.